Высокопрочная коррозионностойкая сталь аустенитно- мартенситного класса. Аустенитно мартенситные стали

АУСТЕНИТНО-МАРТЕНСИТНЫЕ СТАЛИ (Савченко В. С.)

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

19.1. Состав, структура и назначение сталей

К аустенитно-мартенситному классу в соответствии с ГОСТ 5632—72 относятся стали, имеющие структуру аустенита и мартенсита, количество которых можно изменить в широких пределах К этому классу относятся стали, химический состав которых выбран с соотношением легирующих элементов, обеспечивающих начало мартенситного превращения при 20—60 °С. Представители этого класса сталей приведены в табл 19 1, 19 2

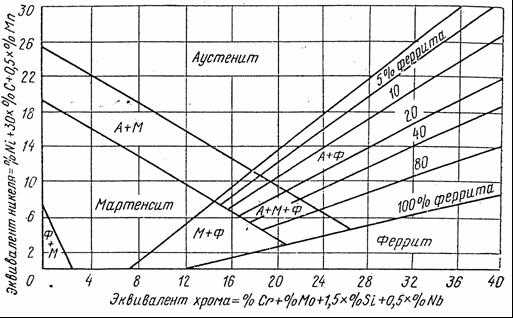

Ориентировочно оценку структуры сталей в зависимости от состава можно определить по диаграмме Я М Потака, В А Сагалевич (рис 13.3).

| ХИМИЧЕСКИЙ СОСТАВ НЕКОТОРЫХ СТАЛЕЙ АУСТЕНИТО - МАРТЕНСИТНОГО КЛАССА ([1], ГОСТ 5632—72)

|

| Продолжение табл. 19.1

|

| * S < 0,020 %. Р < 0 035 % ** [N ] ~ 0,07 |

Стали аустенитно-мартеиситного (переходного) класса, лежащего между мартенситным и аустенитным, в зависимости от термической обработки имеют структуру н обладают свойствами, близкими к свойствам сталей аустенитного или мартенситного классов

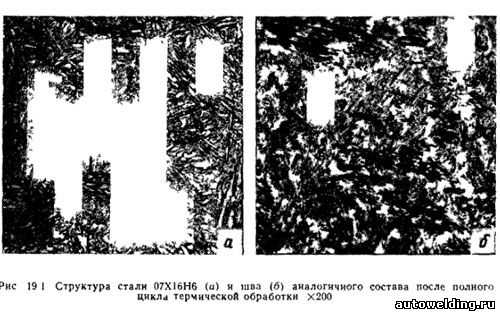

После закалки с температуры, достаточной для растворения карбидов, структура сталей переходного класса в основном аустенитиая, хотя в зависимости от марки стали и условий, заданных при выплавке, сталь может содержать некоторое количество мартенсита Однако этот аустенит неустойчив и при охлаждении до отрицательных температур (рис 19 1) либо пластической деформации при температурах у-^а-превращения сравнительно легко превращается в мартенсит, причем полнота мартенситного превращения в последнем случае зависит от температуры деформации Деформация аустенита при температуре 100—200 °С замедляет мартенситное превращение практически до нуля Структурное состояние определяет механические характеристики сталей (табл 19 3)

| ТАБЛИЦА 19 2 РЕКОМЕНДУЕМЫЕ РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

|

Указанные стали рекомендуются к применению как высокопрочные стали для изделий, работающих в атмосферных условиях, уксуснокислых и других солевых средах, а также для упругих элементов Учитывая высокую пластичность и вязкость металла после закалки, из сталей целесообразно изготовлять детали посредством глубокой штамповки с последующим упрочнением отпуском Значительное количество остаточного аустенита при соответствующих режимах термообработки обеспечивает высокую пластичность и ударную вязкость сталей при отрицательных температурах и позволяет рекомендовать стали для изделий криогенной техники, работающих до температур —196 °С [3] В этом случае для обеспечения высокой надежности в эксплуатации стали не следует подвергать старению

| Рис 19 1 Структура стали 07Х16Н6 (а) и шва (б) аналогичного состава после полного цикла термической обработки Х200 |

19.2. Свариваемость сталей

19.2 1. Структура, свойства металла шва и зоны термического влияния

После сварки сталей, прошедших полный цикл упрочняющей термообработки и имеющих благодаря этому мартенситную структуру, наблюдается широкая зона, имеющая после высокотемпературного нагрева структуру аустенита. Ширина зоны определяется температурой обратного мартенситного превращения металла (Ас—Ас3) (650—750 °С). Одновременно в интервале температур 550—900 °С происходит интенсивное выделение карбидов (рис 19 2), особенно по границам аустенитных зерен. Кроме того, в узкой зоне, примыкающей к поверхности сплавления, наблюдается образование некоторого количества

6- феррита Структурные превращения в зоне термического влияния приводят к снижению пластичности и ударной вязкости металла, а также его чувствительности к концентраторам

| ТАБЛИЦА 19 3 МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛЕЙ АУСТЕНИТНО МАРТЕНСИТНОГО КЛАССА ПРИ НОРМАЛЬНЫХ ТЕМПЕРАТУРАХ [i J

|

| Рис 19 3 Изменение ударной вязкости О 1 KCV-m металла ЗТВ в стали 07Х16Н6 6 = = 11 мм в состоянии после сварки (сварка в ар гоне плавящимся электродом диаметр про волоки 2,0 мм /св=350 А) [2] |

| Рис 19 2 Структура зоны термине ского влияния сварного соединения стали 07Х16И6 в состоянии после свар ки X100 |

напряжений (рис. 19.3). Кроме того, эти превращения снижают коррозионную стойкость и стойкость против межкристаллит- ной коррозии ЗТВ.

19.2.2. Хрупкость сварных соединений

Обратное мартенситное превращение в ЗТВ и ограниченный объем последующего мартенситного превращения при охлаждении до комнатной температуры исключает при сварке сталей этого класса образование холодных трещин. Вместе с тем интенсивное выделение карбидов, и особенно образование 6-феррита, приводят к хрупкому разрушению сварных соединений в зонах структурных изменений, особенно при понижении температуры до —196 °С. Последнее объясняется резким снижением пластичности 6-феррита. В этом случае полная термообработка (закалка, обработка холодом, отпуск) позволяет получить оптимальные соотношения аустенита и мартенсита, а также отсутствие 6-феррита. При этом восстанавливается вязкость зоны сплавления при сохранении прочностных характеристик сварного соединения на уровне 0,9 ов основного металла в случае выполнения сварки материалами мартенситного либо аустенитно-мартенситного класса.

19.3. Технология сварки и свойства соединений

19.3.1. Выбор сварочных материалов

Соединения стали аустенитно-мартенситного класса целесообразно выполнять аргонодуговой сваркой без присадки (тонколистовые детали) либо с присадкой перечисленными ниже материалами, а также контактной точечной и роликовой сваркой и электронно-лучевой сваркой.

В случае сварки соединений, для которых отсутствует требование равнопрочности, допускается ручная электродуговая сварка электродами, дающими аустенитный наплавленный металл, либо механизированная сварка под слоем флюса марки АН-26с по ГОСТ 9087—81 либо марки 48-ОФ-6 по ОСТ 5.9206—76.

Выбор присадочного материала осуществляют, исходя из требований прочности сварного соединения. В случае отсутствия требований высокой прочности к швам в качестве присадочной можно рекомендовать аустенитную проволоку Св-01X19Н18Г10АМ4 (ТУ 14-1-1892—71) либо Св-08Х21Н10Г6 (ГОСТ 2246—70), обладающих хорошей стойкостью против образования горячих трещин и высокой прочностью и пластичностью в широком интервале температур, в том числе отрицательных (до —196 °С).

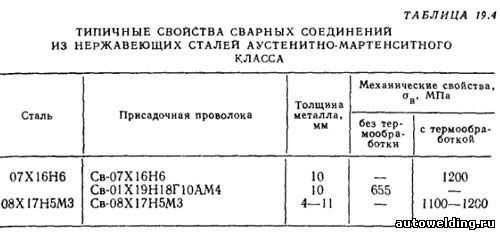

| ТИПИЧНЫЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА

|

При наличии требований высокой прочности сварных соединений рекомендуется к применению аустенитно-мартенситные проволоки СВ-07Х16Н6, Св-08Х17Н5МЗ, Св-09Х15Н9Ю (ТУ I4-I-997— 74), Св-01Х12Н11М2ТС (ТУ 14-1-3482—82).

Механические свойства сварных соединений, полученных с применением некоторых из указанных сварочных материалов, приведены в табл. 19.4.

Прочность сварных соединений, сваренных аустеннтной присадочной проволокой, выше прочности самой присадки. Это объясняется стеснением деформации металла шва из-за более высокой прочности основного металла. Такой эффект по мере увеличения ширины шва и зоны с аустенитной структурой уменьшается.

19.3.2. Выбор режимов сварки

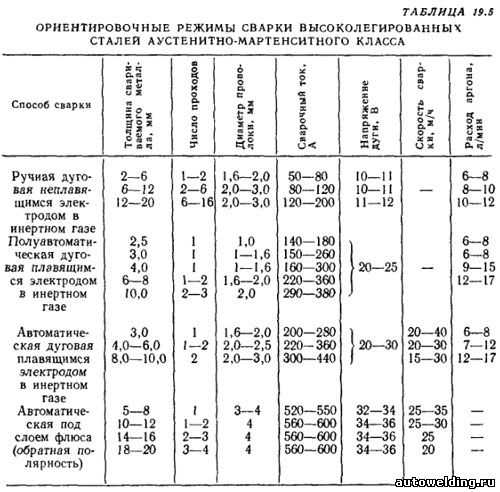

Режим сварки выбирают, исходя из способа сварки, толщины свариваемого материала, диаметра сварочной проволоки н других параметров.

Приведенные режимы сварки (табл. 19.5) могут быть скорректированы в зависимости от типа соединения, наличия разделки кромок, качества сборки, наличия либо отсутствия подкладки, положения шва в пространстве и т. д.

19.3.3. Выбор послесварочной термообработки

Влияние термического цикла сварки приводит к структурным изменениям, приводящим к охрупчиванию металла ЗТВ сталей, а также снижению их коррозионной стойкости и стойкости против межкристаллитной коррозии. Поэтому при изготовлении ответственных конструкций, к которым предъявляются требования высокой прочности, вязкости и коррозионной стойкости сварных соединений, целесообразно предусмотреть полный цикл

| ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА

|

термообработки, включающий закалку, обработку холодом и отпуск. Режим термообработки в этом случае выбирают аналогичным термообработке основного металла (см. табл. 19.2).

В случае выполнения сварки крупногабаритных изделий, исключающих возможность закалки, следует сварное соединение подвергнуть обработке холодом и последующему отпуску. При этом несколько повышается ударная вязкость сварного соединения.

19.3.4. Коррозионная стойкость соединений

Стали аустенитно-мартенситного класса имеют после закалки с температур, достаточных для растворения карбидов, высокую коррозионную стойкость, определяемую прежде всего высоким содержанием хрома. Сварные соединения имеют равную коррозионную стойкость с основным металлом.

Мартенситное превращение при обработке холодом сталей,

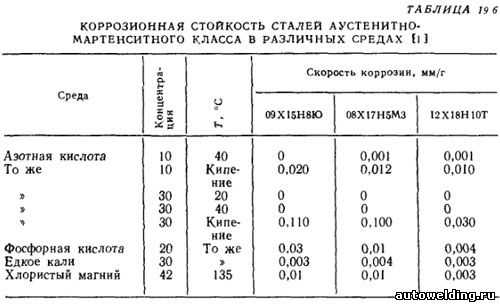

| ТАБЛИЦА 19 6 КОРРОЗИОННАЯ СТОЙКОСТЬ СТАЛЕЙ АУСТЕНИТНО - МАРТЕНСИТНОГО КЛАССА В РАЗЛИЧНЫХ СРЕДАХ [1]

|

прошедших закалку, не влияет на коррозионную стойкость и способность сталей к пассивации.

Низкотемпературный отпуск и старение после обработки холодом также не вызывают каких-либо изменений общей коррозионной стойкости.

Стали аустенитно-мартенситного класса 09X15Н8Ю,

07X16Н6, 08XI7H5M3 в соответствии с требованиями ГОСТ 6032—84 после полного цикла термообработки стойки также против межкристаллитиой коррозии. Вместе с тем при нагреве выше 500 °С наблюдается интенсивное падение стойкости против межкристаллитиой коррозии в связи с выделением по границам бывших аустенитных зерен карбидов, богатых хромом.

Холодная пластическая деформация сталей аустенитно-мартенситного класса, при которой образуется до 75 % мартенсита, не уменьшает склонность стали к общей и межкристаллитиой коррозии. Таким образом, нержавеющие стали рассматриваемого класса и их сварные соединения во многих случаях имеют хорошее сочетание высокой прочности и коррозионной стойкости в агрессивных средах (табл. 19.6).

39.1. Классификация пористых материалов Пористые материалы (ПМ) на металлической основе применяются в каче

msd.com.ua

Технология сварки аустенитно-мартенситных сталей

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Состав, структура и назначение сталей

К аустенитно-мартенситному классу в соответствии с ГОСТ 5632—72 относятся стали, имеющие структуру аустенита и мартенсита, количество которых можно изменить в широких пределах К этому классу относятся стали, химический состав которых выбран с соотношением легирующих элементов, обеспечивающих начало мартенситного превращения при 20—60 °С. Представители этого класса сталей приведены в табл 19 1, 19 2.

Стали аустенитно-мартеиситного (переходного) класса, лежащего между мартенситным и аустенитным, в зависимости от термической обработки имеют структуру н обладают свойствами, близкими к свойствам сталей аустенитного или мартенситного классов.

После закалки с температуры, достаточной для растворения карбидов, структура сталей переходного класса в основном аустенитная, хотя в зависимости от марки стали и условий, заданных при выплавке, сталь может содержать некоторое количество мартенсита Однако этот аустенит неустойчив и при охлаждении до отрицательных температур (рис 19 1) либо пластической деформации при температурах γ→α сравнительно легко превращается в мартенсит, причем полнота мартенситного превращения в последнем случае зависит от температуры деформации Деформация аустенита при температуре 100—200 oС замедляет мартенситное превращение практически до нуля Структурное состояние определяет механические характеристики сталей (табл 19 3).

Указанные стали рекомендуются к применению как высокопрочные стали для изделий, работающих в атмосферных условиях, уксуснокислых и других солевых средах, а также для упругих элементов Учитывая высокую пластичность и вязкость металла после закалки, из сталей целесообразно изготовлять детали посредством глубокой штамповки с последующим упрочнением отпуском Значительное количество остаточного аустенита при соответствующих режимах термообработки обеспечивает высокую пластичность и ударную вязкость сталей при отрицательных температурах и позволяет рекомендовать стали для изделий криогенной техники, работающих до температур —196 °С. В этом случае для обеспечения высокой надежности в эксплуатации стали не следует подвергать старению.

Структура, свойства металла шва и зоны термического влияния

После сварки сталей, прошедших полный цикл упрочняющей термообработки и имеющих благодаря этому мартенситную структуру, наблюдается широкая зона, имеющая после высокотемпературного нагрева структуру аустенита. Ширина зоны определяется температурой обратного мартенситного превращения металла (Ас1—Ас3) (650—750 °С). Одновременно в интервале температур 550—900 °С происходит интенсивное выделение карбидов (рис 19 2), особенно по границам аустенитных зерен. Кроме того, в узкой зоне, примыкающей к поверхности сплавления, наблюдается образование некоторого количества δ-феррита Структурные превращения в зоне термического влияния приводят к снижению пластичности и ударной вязкости металла, а также его чувствительности к концентраторам напряжений (рис. 19.3). Кроме того, эти превращения снижают коррозионную стойкость и стойкость против межкристаллитной коррозии ЗТВ.

Хрупкость сварных соединений

Обратное мартенситное превращение в ЗТВ и ограниченный объем последующего мартенситного превращения при охлаждении до комнатной температуры исключает при сварке сталей этого класса образование холодных трещин. Вместе с тем интенсивное выделение карбидов, и особенно образование δ-феррита, приводят к хрупкому разрушению сварных соединений в зонах структурных изменений, особенно при понижении температуры до —196 °С. Последнее объясняется резким снижением пластичности δ-феррита. В этом случае полная термообработка (закалка, обработка холодом, отпуск) позволяет получить оптимальные соотношения аустенита и мартенсита, а также отсутствие δ-феррита. При этом восстанавливается вязкость зоны сплавления при сохранении прочностных характеристик сварного соединения на уровне 0,9 σв основного металла в случае выполнения сварки материалами мартенситного либо аустенитно-мартенситного класса.

Технология сварки и свойства соединений

Выбор сварочных материалов

Соединения стали аустенитно-мартенситного класса целесообразно выполнять аргонодуговой сваркой без присадки (тонколистовые детали) либо с присадкой перечисленными ниже материалами, а также контактной точечной и роликовой сваркой и электронно-лучевой сваркой.

В случае сварки соединений, для которых отсутствует требование равнопрочности, допускается ручная электродуговая сварка электродами, дающими аустенитный наплавленный металл, либо механизированная сварка под слоем флюса марки АН-26с по ГОСТ 9087—81 либо марки 48-ОФ-6 по ОСТ 5.9206—76.

Выбор присадочного материала осуществляют, исходя из требований прочности сварного соединения. В случае отсутствия требований высокой прочности к швам в качестве присадочной можно рекомендовать аустенитную проволоку Св-01X19Н18Г10АМ4 (ТУ 14-1-1892—71) либо Св-08Х21Н10Г6 (ГОСТ 2246—70), обладающих хорошей стойкостью против образования горячих трещин и высокой прочностью и пластичностью в широком интервале температур, в том числе отрицательных (до —196 °С).

При наличии требований высокой прочности сварных соединений рекомендуется к применению аустенитно-мартенситные проволоки Св-07Х16Н6, Св-08Х17Н5МЗ, Св-09Х15Н9Ю (ТУ 14-1-997—74), Св-01Х12Н11М2ТС (ТУ 14-1-3482—82).

Механические свойства сварных соединений, полученных с применением некоторых из указанных сварочных материалов, приведены в табл. 19.4.

Прочность сварных соединений, сваренных аустенитной присадочной проволокой, выше прочности самой присадки. Это объясняется стеснением деформации металла шва из-за более высокой прочности основного металла. Такой эффект по мере увеличения ширины шва и зоны с аустенитной структурой уменьшается.

Выбор режимов сварки

Режим сварки выбирают, исходя из способа сварки, толщины свариваемого материала, диаметра сварочной проволоки и других параметров.

Приведенные режимы сварки (табл. 19.5) могут быть скорректированы в зависимости от типа соединения, наличия разделки кромок, качества сборки, наличия либо отсутствия подкладки, положения шва в пространстве и т. д.

Выбор послесварочной термообработки

Влияние термического цикла сварки приводит к структурным изменениям, приводящим к охрупчиванию металла ЗТВ сталей, а также снижению их коррозионной стойкости и стойкости против межкристаллитной коррозии. Поэтому при изготовлении ответственных конструкций, к которым предъявляются требования высокой прочности, вязкости и коррозионной стойкости сварных соединений, целесообразно предусмотреть полный цикл термообработки, включающий закалку, обработку холодом и отпуск. Режим термообработки в этом случае выбирают аналогичным термообработке основного металла (см, табл. 19.2).

В случае выполнения сварки крупногабаритных изделий, исключающих возможность закалки, следует сварное соединение подвергнуть обработке холодом и последующему отпуску. При этом несколько повышается ударная вязкость сварного соединения.

Коррозионная стойкость соединений

Стали аустенитно-мартенситного класса имеют после закалки с температур, достаточных для растворения карбидов, высокую коррозионную стойкость, определяемую прежде всего высоким содержанием хрома. Сварные соединения имеют равную коррозионную стойкость с основным металлом.

Мартенситное превращение при обработке холодом сталей, прошедших закалку, не влияет на коррозионную стойкость и способность сталей к пассивации.

Низкотемпературный отпуск и старение после обработки холодом также не вызывают каких-либо изменений общей коррозионной стойкости.

Стали аустенитно-мартенситного класса 09X15Н8Ю, 07X16Н6, 08XI7H5M3 в соответствии с требованиями ГОСТ 6032—84 после полного цикла термообработки стойки также против межкристаллитной коррозии. Вместе с тем при нагреве выше 500 °С наблюдается интенсивное падение стойкости против межкристаллитной коррозии в связи с выделением по границам бывших аустенитных зерен карбидов, богатых хромом.

Холодная пластическая деформация сталей аустенитно-мартенситного класса, при которой образуется до 75 % мартенсита, не уменьшает склонность стали к общей и межкристаллитной коррозии. Таким образом, нержавеющие стали рассматриваемого класса и их сварные соединения во многих случаях имеют хорошее сочетание высокой прочности и коррозионной стойкости в агрессивных средах (табл. 19.6).

www.autowelding.ru

ХРОМОНИКЕЛЕВЫЕ АУСТЕНИТНО-МАРТЕНСИТНЫЕ И МАРТЕНСИТНО-ФЕРРИТНЫЕ СТАЛИ. Аустенитно мартенситные стали

АУСТЕНИТНО-МАРТЕНСИТНЫЕ СТАЛИ (Савченко В. С.)

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

19.1. Состав, структура и назначение сталей

К аустенитно-мартенситному классу в соответствии с ГОСТ 5632—72 относятся стали, имеющие структуру аустенита и мартенсита, количество которых можно изменить в широких пределах К этому классу относятся стали, химический состав которых выбран с соотношением легирующих элементов, обеспечивающих начало мартенситного превращения при 20—60 °С. Представители этого класса сталей приведены в табл 19 1, 19 2

Ориентировочно оценку структуры сталей в зависимости от состава можно определить по диаграмме Я М Потака, В А Сагалевич (рис 13.3).

| ХИМИЧЕСКИЙ СОСТАВ НЕКОТОРЫХ СТАЛЕЙ АУСТЕНИТО - МАРТЕНСИТНОГО КЛАССА ([1], ГОСТ 5632—72)

|

| Продолжение табл. 19.1

|

| * S < 0,020 %. Р < 0 035 % ** [N ] ~ 0,07 |

Стали аустенитно-мартеиситного (переходного) класса, лежащего между мартенситным и аустенитным, в зависимости от термической обработки имеют структуру н обладают свойствами, близкими к свойствам сталей аустенитного или мартенситного классов

После закалки с температуры, достаточной для растворения карбидов, структура сталей переходного класса в основном аустенитиая, хотя в зависимости

pellete.ru

АУСТЕНИТНО-МАРТЕНСИТНЫЕ СТАЛИ (Савченко В. С.)

19.1. Состав, структура и назначение сталей

К аустенитно-мартенситному классу в соответствии с ГОСТ 5632—72 относятся стали, имеющие структуру аустенита и мартенсита, количество которых можно изменить в широких пределах К этому классу относятся стали, химический состав которых выбран с соотношением легирующих элементов, обеспечивающих начало мартенситного превращения при 20—60 °С. Представители этого класса сталей приведены в табл 19 1, 19 2

Ориентировочно оценку структуры сталей в зависимости от состава можно определить по диаграмме Я М Потака, В А Сагалевич (рис 13.3).

| ХИМИЧЕСКИЙ СОСТАВ НЕКОТОРЫХ СТАЛЕЙ АУСТЕНИТО — МАРТЕНСИТНОГО КЛАССА ([1], ГОСТ 5632—72)

|

| Продолжение табл. 19.1

|

| * S < 0,020 %. Р < 0 035 % ** [N ] ~ 0,07 |

Стали аустенитно-мартеиситного (переходного) класса, лежащего между мартенситным и аустенитным, в зависимости от термической обработки имеют структуру н обладают свойствами, близкими к свойствам сталей аустенитного или мартенситного классов

После закалки с температуры, достаточной для растворения карбидов, структура сталей переходного класса в основном аустенитиая, хотя в зависимости от марки стали и условий, заданных при выплавке, сталь может содержать некоторое количество мартенсита Однако этот аустенит неустойчив и при охлаждении до отрицательных температур (рис 19 1) либо пластической деформации при температурах у-^а-превращения сравнительно легко превращается в мартенсит, причем полнота мартенситного превращения в последнем случае зависит от температуры деформации Деформация аустенита при температуре 100—200 °С замедляет мартенситное превращение практически до нуля Структурное состояние определяет механические характеристики сталей (табл 19 3)

| ТАБЛИЦА 19 2 РЕКОМЕНДУЕМЫЕ РЕЖИМЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

|

Указанные стали рекомендуются к применению как высокопрочные стали для изделий, работающих в атмосферных условиях, уксуснокислых и других солевых средах, а также для упругих элементов Учитывая высокую пластичность и вязкость металла после закалки, из сталей целесообразно изготовлять детали посредством глубокой штамповки с последующим упрочнением отпуском Значительное количество остаточного аустенита при соответствующих режимах термообработки обеспечивает высокую пластичность и ударную вязкость сталей при отрицательных температурах и позволяет рекомендовать стали для изделий криогенной техники, работающих до температур —196 °С [3] В этом случае для обеспечения высокой надежности в эксплуатации стали не следует подвергать старению

| Рис 19 1 Структура стали 07Х16Н6 (а) и шва (б) аналогичного состава после полного цикла термической обработки Х200 |

19.2. Свариваемость сталей

19.2 1. Структура, свойства металла шва и зоны термического влияния

После сварки сталей, прошедших полный цикл упрочняющей термообработки и имеющих благодаря этому мартенситную структуру, наблюдается широкая зона, имеющая после высокотемпературного нагрева структуру аустенита. Ширина зоны определяется температурой обратного мартенситного превращения металла (Ас—Ас3) (650—750 °С). Одновременно в интервале температур 550—900 °С происходит интенсивное выделение карбидов (рис 19 2), особенно по границам аустенитных зерен. Кроме того, в узкой зоне, примыкающей к поверхности сплавления, наблюдается образование некоторого количества

6- феррита Структурные превращения в зоне термического влияния приводят к снижению пластичности и ударной вязкости металла, а также его чувствительности к концентраторам

| ТАБЛИЦА 19 3 МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛЕЙ АУСТЕНИТНО МАРТЕНСИТНОГО КЛАССА ПРИ НОРМАЛЬНЫХ ТЕМПЕРАТУРАХ [i J

|

| Рис 19 3 Изменение ударной вязкости О 1 KCV-m металла ЗТВ в стали 07Х16Н6 6 = = 11 мм в состоянии после сварки (сварка в ар гоне плавящимся электродом диаметр про волоки 2,0 мм /св=350 А) [2] |

| Рис 19 2 Структура зоны термине ского влияния сварного соединения стали 07Х16И6 в состоянии после свар ки X100 |

напряжений (рис. 19.3). Кроме того, эти превращения снижают коррозионную стойкость и стойкость против межкристаллит- ной коррозии ЗТВ.

19.2.2. Хрупкость сварных соединений

Обратное мартенситное превращение в ЗТВ и ограниченный объем последующего мартенситного превращения при охлаждении до комнатной температуры исключает при сварке сталей этого класса образование холодных трещин. Вместе с тем интенсивное выделение карбидов, и особенно образование 6-феррита, приводят к хрупкому разрушению сварных соединений в зонах структурных изменений, особенно при понижении температуры до —196 °С. Последнее объясняется резким снижением пластичности 6-феррита. В этом случае полная термообработка (закалка, обработка холодом, отпуск) позволяет получить оптимальные соотношения аустенита и мартенсита, а также отсутствие 6-феррита. При этом восстанавливается вязкость зоны сплавления при сохранении прочностных характеристик сварного соединения на уровне 0,9 ов основного металла в случае выполнения сварки материалами мартенситного либо аустенитно-мартенситного класса.

19.3. Технология сварки и свойства соединений

19.3.1. Выбор сварочных материалов

Соединения стали аустенитно-мартенситного класса целесообразно выполнять аргонодуговой сваркой без присадки (тонколистовые детали) либо с присадкой перечисленными ниже материалами, а также контактной точечной и роликовой сваркой и электронно-лучевой сваркой.

В случае сварки соединений, для которых отсутствует требование равнопрочности, допускается ручная электродуговая сварка электродами, дающими аустенитный наплавленный металл, либо механизированная сварка под слоем флюса марки АН-26с по ГОСТ 9087—81 либо марки 48-ОФ-6 по ОСТ 5.9206—76.

Выбор присадочного материала осуществляют, исходя из требований прочности сварного соединения. В случае отсутствия требований высокой прочности к швам в качестве присадочной можно рекомендовать аустенитную проволоку Св-01X19Н18Г10АМ4 (ТУ 14-1-1892—71) либо Св-08Х21Н10Г6 (ГОСТ 2246—70), обладающих хорошей стойкостью против образования горячих трещин и высокой прочностью и пластичностью в широком интервале температур, в том числе отрицательных (до —196 °С).

| ТИПИЧНЫЕ СВОЙСТВА СВАРНЫХ СОЕДИНЕНИЙ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА

|

При наличии требований высокой прочности сварных соединений рекомендуется к применению аустенитно-мартенситные проволоки СВ-07Х16Н6, Св-08Х17Н5МЗ, Св-09Х15Н9Ю (ТУ I4-I-997— 74), Св-01Х12Н11М2ТС (ТУ 14-1-3482—82).

Механические свойства сварных соединений, полученных с применением некоторых из указанных сварочных материалов, приведены в табл. 19.4.

Прочность сварных соединений, сваренных аустеннтной присадочной проволокой, выше прочности самой присадки. Это объясняется стеснением деформации металла шва из-за более высокой прочности основного металла. Такой эффект по мере увеличения ширины шва и зоны с аустенитной структурой уменьшается.

19.3.2. Выбор режимов сварки

Режим сварки выбирают, исходя из способа сварки, толщины свариваемого материала, диаметра сварочной проволоки н других параметров.

Приведенные режимы сварки (табл. 19.5) могут быть скорректированы в зависимости от типа соединения, наличия разделки кромок, качества сборки, наличия либо отсутствия подкладки, положения шва в пространстве и т. д.

19.3.3. Выбор послесварочной термообработки

Влияние термического цикла сварки приводит к структурным изменениям, приводящим к охрупчиванию металла ЗТВ сталей, а также снижению их коррозионной стойкости и стойкости против межкристаллитной коррозии. Поэтому при изготовлении ответственных конструкций, к которым предъявляются требования высокой прочности, вязкости и коррозионной стойкости сварных соединений, целесообразно предусмотреть полный цикл

| ОРИЕНТИРОВОЧНЫЕ РЕЖИМЫ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ АУСТЕНИТНО-МАРТЕНСИТНОГО КЛАССА

|

термообработки, включающий закалку, обработку холодом и отпуск. Режим термообработки в этом случае выбирают аналогичным термообработке основного металла (см. табл. 19.2).

В случае выполнения сварки крупногабаритных изделий, исключающих возможность закалки, следует сварное соединение подвергнуть обработке холодом и последующему отпуску. При этом несколько повышается ударная вязкость сварного соединения.

19.3.4. Коррозионная стойкость соединений

Стали аустенитно-мартенситного класса имеют после закалки с температур, достаточных для растворения карбидов, высокую коррозионную стойкость, определяемую прежде всего высоким содержанием хрома. Сварные соединения имеют равную коррозионную стойкость с основным металлом.

Мартенситное превращение при обработке холодом сталей,

| ТАБЛИЦА 19 6 КОРРОЗИОННАЯ СТОЙКОСТЬ СТАЛЕЙ АУСТЕНИТНО — МАРТЕНСИТНОГО КЛАССА В РАЗЛИЧНЫХ СРЕДАХ [1]

|

прошедших закалку, не влияет на коррозионную стойкость и способность сталей к пассивации.

Низкотемпературный отпуск и старение после обработки холодом также не вызывают каких-либо изменений общей коррозионной стойкости.

Стали аустенитно-мартенситного класса 09X15Н8Ю,

07X16Н6, 08XI7H5M3 в соответствии с требованиями ГОСТ 6032—84 после полного цикла термообработки стойки также против межкристаллитиой коррозии. Вместе с тем при нагреве выше 500 °С наблюдается интенсивное падение стойкости против межкристаллитиой коррозии в связи с выделением по границам бывших аустенитных зерен карбидов, богатых хромом.

Холодная пластическая деформация сталей аустенитно-мартенситного класса, при которой образуется до 75 % мартенсита, не уменьшает склонность стали к общей и межкристаллитиой коррозии. Таким образом, нержавеющие стали рассматриваемого класса и их сварные соединения во многих случаях имеют хорошее сочетание высокой прочности и коррозионной стойкости в агрессивных средах (табл. 19.6).

hssco.ru

Высокопрочная коррозионностойкая сталь аустенитно- мартенситного класса

Изобретение относится к металлургии, в частности к созданию высокопрочной корозионно-стойкой стали аустенитно-мартенситного класса, предназначенной для изготовления высоконагруженных крупногабаритных деталей машин, таких как шасси, рамы, лонжероны, узлы поворота, силовой крепеж и др., работающих при температуре от -70 до +300°С. Заявленная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,18-0,21; хром 13-14; никель 4-4,5; молибден 2,3-2,8; кремний 1,7-2,5; кобальт 3,5-4,5; азот 0,06-0,09; марганец 0,1-1,0; иттрий 0,001-0,05; церий 0,001-0,05; лантан 0,001-0,05; железо остальное. При этом сумма Y+Ce+La0,l %, а соотношение компонентов, определяющих фазовый состав стали, характеризуется следующими формулами: Км=Cr+Mo+l,5Ni+30(C+N)+0,7(Mn+Si)=30-35; Кф=Cr+Mo+2Si-{l,5Ni+30(C+N)0,7Mn}=5-5,5, где Км - эквивалент мартенситообразования, а Кф - эквивалент ферритообразования. Техническим результатом изобретения является повышение прочности, пластичности, ударной вязкости и сопротивления коррозионному растрескиванию. 1 з.п.ф-лы, 2 табл.

Изобретение относится к области металлургии, в частности к высокопрочным коррозионно-стойким сталям аустенитно-мартенситного класса, обладающих супервысокой прочностью, хорошей свариваемостью и высоким сопротивлением коррозионному растрескиванию. Сталь предназначена для изготовления высоконагруженных крупногабаритных деталей машин: шасси, рамы, лонжероны, узлы поворота, силовой крепеж и др., работающих при t = -70 - +300oC во всеклиматических условиях, в том числе в морской среде.

Известны коррозионно-стойкие стали для силовых деталей машин, в том числе самолетных конструкций: 17-4PH (США) (New developments in high strength stainless steels, DMIC Report 223, January 3, 1966 г.) и сталь 13X11H6M2C (а.с. 647355, БИ N 6 от 15.02.79 г.). Сталь 17-4PH имеет следующий химический состав, мас.%: C - 0,07 Cr - 15,5-17,5 Ni - 3-5 Nb - 0,15-0,45 Cu - 3-5 Si - 1,0 Fe - Остальное После закалки с 1040oC и отпуска при 470oC 1 час сталь имеет следующие механические свойства: в = 133 кгс/мм2, 0,2 = 120 кгс/мм2, = 10,5%, = 35%, av = 2 кгсм/см2. Сталь имеет достаточно высокое сопротивление коррозионному растрескиванию, но недостаточный уровень прочностных характеристик и пониженные значения пластичности ( и ) и вязкости (av). Сталь 13Х11Н6М2С имеет следующий химический состав, мас.%: C - 0,10-0,16 Cr - 10,5-12,5 Ni - 5,6-7 Mo - 1,5-3 Si - 1,3-2,7 N - 0,006-0,05 Mn - 0,5 Fe - Остальное Сталь после закалки и отпуска обладает следующими механическими свойствами: в = 154-158 кгс/мм2, 0,2 = 131-135 кгс/мм2, = 12-13%, = 42-55%, aн = 6-7,5 кгсм/см2. Указанная сталь имеет недостаточный уровень прочности и из-за пониженного содержания хрома недостаточную коррозионную стойкость, что затрудняет ее применение для деталей и узлов, работающих в морской среде. Кроме того, сталь не сбалансирована по фазовому составу: при содержании в стали ферритообразующих элементов (Cr, Si, Mo) на верхнем пределе, а аустенитообразующих (C, Ni, N) - на нижнем, в стали может быть до 13% дельта-феррита, который резко снижает пластичность и вязкость, особенно в поперечном волокну направлении. Кроме того, при неблагоприятном сочетании легирующих элементов сталь может быть либо чисто аустенитной, либо мартенситной, что приводит к нестабильности механических свойств. Известна коррозионно-стойкая сталь аустенитно-мартенситного класса 18Х14Н4АМ3 (а.с. N 829716, БИ 18 от 15.05.81 г.), принятая авторами за прототип, следующего химического состава, мас.%: C - 0,17-0,20 Cr - 13-14,5 Ni - 4-4,5 Mo - 2,3-2,8 N - 0,05-0,10 Si - 0,1-0,7 Mn - 0,1-1,0 Fe - Остальное Эта сталь имеет высокий комплекс механических и коррозионных свойств. После закалки, обработки холодом и отпуска сталь имеет следующие свойства: в = 164-176 кгс/мм2, 0,2 = 135-140 кгс/мм2, 5 = 15,5-16,5%, = 50-55%, aн = 10-12 кгсм/см2. Недостатками стали является недостаточная прочность для таких узлов, как шасси самолета, а также крупное зерно после закалки (~2 балла), что при жестких условиях испытания приводит к получению пониженных характеристик (ударная вязкость образцов с трещиной - aту, коэффициент интенсивности напряжений K1с). Технической задачей настоящего изобретения является создание супервысокопрочной коррозионно-стойкой стали ( в = 180 кгс/мм2), обладающей стабильно высокими пластичностью и вязкостью, а также высокими характеристиками надежности - коэффициентом интенсивности напряжения K1с, сопротивлением коррозионному растрескиванию. Эта задача достигается за счет дополнительного легирования кобальтом, иттрием, церием и лантаном при следующем соотношении компонентов, мас.%: C - 0,18-0,21 Cr - 13-14 Ni - 4-4,5 Mo - 2,3-2,8 Si - 1,7-2,5 Co - 3,5-4,5 N - 0,06-0,09 Mn - 0,1-1,0 Y - 0,001-0,05 Ce - 0,001-0,05 La - 0,001-0,05 Fe - Остальное При этом сумма Y+Ce+La0,1, т. к. большее содержание может повысить склонность к горячим трещинам. Соотношение аустенито- и ферритообразующих элементов, определяющих фазовый состав в стали, должно определяться следующими равенствами: Kм = Cr+Mo+1,5Ni+30(C+N)+0,7(Mn+Si) = 30-35, Kф = Cr+Mo+2Si-{1,5Ni+30(C+N)+0,7Mn} = 5-5,5, где Kм - эквивалент мартенситообразования, Kф - эквивалент ферритообразования. Подобранное соотношение легирующих элементов (Kм и Kф) позволяет получить стабильную структуру феррита и заданное соотношение мартенсита и аустенита (80-85% мартенсита, 15-20% остаточного аустенита) и обеспечить требуемый высокий уровень механических и коррозионных свойств. Легирование стали повышенным содержанием Si и введенным Co позволяет получить высокий предел прочности в = 180 кгс/мм2. Кроме того, повышенное содержание кремния обеспечивает высокую коррозионную стойкость в том числе сопротивление коррозионному растрескиванию. Легирование церием и лантаном уменьшает содержание примесей на границах зерен, легирование иттрием позволяет получить достаточно мелкое зерно (~4 балла), что обеспечивает высокие и стабильные характеристики пластичности и вязкости. Пример осуществления. В лабораторных условиях в открытой печи с последующим электрошлаковым переплавом были произведены плавки предложенного химического состава (табл. 1). Новая сталь после термообработки по оптимальному режиму: закалка + обработка холодом и отпуск обладает следующими механическими свойствами (табл. 2): предел прочности в = 180-190 кгс/мм2 предел текучести 0,2 = 142-150 кгс/мм2 относительное удлинение 5 = 18-20% относительное сужение = 52-60% ударная вязкость av = 6-10 кгсм/см2 (rн = 0,25 мм) ударная вязкость с трещиной aту = 3,5-5 кгсм/см2 коэффициент интенсивности напряжения: K1с+20 = 450-480 кгс/мм3/2 K1с-50 = 290-310 кгс/мм3/2 Сопротивление коррозионному растрескиванию - при приложенном напряжении = 0,8 0,2 сталь выдерживает более 6 месяцев без разрушения в камере соляного тумана 5% NaCl, t = 35oC (КСТ-35). Как видно из приведенных данных, при весьма высоких значениях прочности в = 180-190 кгс/мм2 сталь имеет высокие характеристики пластичности ( , ), вязкости (aн, av, aту), высокий коэффициент интенсивности напряжения (K1с), высокое сопротивление коррозионному растрескиванию в камере соляного тумана (КСТ-35). По сравнению с известной сталью (прототип) новая сталь обладает более высокими механическими свойствами: предел прочности (в) выше на 10-20 кгс/мм2, значение ударной вязкости (av и aту) выше в 1,5 раза, значения коэффициента интенсивности напряжений (K1с) выше на 10-20%. Таким образом, применение предложенной стали позволит снизить вес тяжелонагруженных деталей, эксплуатирующихся при t = -70 - +300oC во всеклиматических условиях, и обеспечить стабильные и высокие характеристики надежности самолетов нового поколения. Эта сталь может быть применена для высоконагруженных силовых конструкций (детали шасси, рамы, лонжероны, узлы поворота и др.), эксплуатирующихся во всеклиматических условиях и гидросамолете.Формула изобретения

1. Высокопрочная коррозионно-стойкая сталь аустенитно-мартенситного класса, содержащая углерод, хром, никель, молибден, кремний, азот, марганец, железо, отличающаяся тем, что сталь дополнительно содержит кобальт, иттрий, церий и лантан при следующем соотношении компонентов, мас.%: Углерод - 0,18 - 0,21 Хром - 13 - 14 Никель - 4 - 4,5 Молибден - 2,3 - 2,8 Кремний - 1,7 - 2,5 Кобальт - 3,5 - 4,5 Азот - 0,06 - 0,09 Марганец - 0,1 - 1,0 Иттрий - 0,001 - 0,05 Церий - 0,001 - 0,05 Лантан - 0,001 - 0,05 Железо - Остальное при этом сумма Y+Ce+La 0,1%. 2. Высокопрочная коррозионно-стойкая сталь аустенитно-мартенситного класса по п.1, отличающаяся тем, что соотношение компонентов, определяющих фазовый состав стали, характеризуется следующими формулами: Км = Cr+Mo+1,5Ni+30(C+N)+0,7(Mn+Si) = 30-35, Кф = Cr+Mo+2Si-{1,5Ni+30(C+N)+0,7Mn} = 5-5,5, где Км - эквивалент мартенситообразования; Кф - эквивалент ферритообразования.РИСУНКИ

Рисунок 1www.findpatent.ru

ХРОМОНИКЕЛЕВЫЕ АУСТЕНИТНО-МАРТЕНСИТНЫЕ И МАРТЕНСИТНО-ФЕРРИТНЫЕ СТАЛИ

Высоколегированные хромоникелевые коррозионно-стойкие стали послужили основой для создания высокопрочных сталей, обладающих одновременно и высокой ударной вязкостью. По принципу упрочнения эти стали можно подразделить на две группы — мартенситно-стареющие и аустенитно-мартенситные (промежуточные). Стали первой группы условно подразделяют на две подгруппы — низкоуглеродистые и безуглеродистые (по данным Я — М. Потака).

Низкоуглеродистые мартенситно-стареющие стали по своему химическому составу относятся к сталям мартенситного класса. При закалке таких сталей с температуры аустенитизации ~ 1000 °С их структура должна состоять из мартенсита и небольшого количества остаточного аустенита (~ 10 %), поскольку температура начала и конца мартенситного превращения выше 20 °С (по данным Я. М. Потака у стали 08Х15Н5Д2Т Мн = 130 °С, Мк = — 30 °С). Наличие в стали небольшого количества остаточного аустенита способствует повышению ударной вязкости стали, а мартенситная основа — повышению прочности. Если количество аустенита после закалки оказывается слишком большим и отрицательно сказывается на прочности, оно может быть снижено путем охлаждения закаленной стали — обработкой холодом (при температуре до —70 °С).

Дополнительное повышение прочности закаленной стали достигается при старении — отпуске на температуру —450 °С, когда достигается максимальная прочность. Упрочнение при старении происходит в результате выделения интерметаллидных фаз (NiTi, NiAl, Ni3Ti, Ni3Al и др.), т. е. главным образом соединений, содержащих титан и алюминий. Значение легирования титаном состоит и в том, что титан, связывая углерод в карбиды, уменьшает его содержание в мартенсите (в виде перенасыщенного раствора) и тем самым способствует повышению ударной вязкости стали. Повышению вязкости этих сталей после старения способствует наличие значительного количества никеля, увеличивающего способность дислокаций к перемещению (по данным Я. М. Потака).

Безуглеродистые хромоникелевые мартенситно-стареющие стали содержат до 0,03 % С. Это определяет, с одной стороны, возможность сохранения мартенситом вязкости, а с другой — эффективность развития процесса старения, связанного с наличием в стали титана. В стали также должно быть определенное количество молибдена для предотвращения чрезмерного охрупчивания при старении. После закалки стали становятся почти полностью мартенситными (количество остаточного аустенита ~ 3 %) в связи с низким содержанием в них углерода. Эти стали наряду с высокой прочностью имеют хорошие кислотостойкость, хладостойкость и высокий предел упругости.

Стали переходного класса — аустенитно-мартенситные приобретают такое состояние после охлаждения из аустенитной области в связи с тем, что определяемая составом температура начала их мартенситного превращения находится вблизи нормальной (20—60 °С). Достаточно быстрое охлаждение может зафиксировать почти полностью аустенитное состояние стали, но аустенит должен быть нестабильным и распадаться при пластической деформации с образованием мартенсита. Такой же распад нестабильного аустенита достигается обработкой холодом при —50 -4- —70 °С. Отпуск стали, обработанной на мартенситно-аустенитную структуру, как и сталей рассмотренных типов, приводит к остариванию мартенсита и повышению прочности стали. Содержание углерода в этих сталях может быть более высоким, чем в мартенситно-стареющих, так как наличие значительного количества аустенита обеспечивает получение достаточной ударной вязкости.

Коррозионно-стойкие высокопрочные стали вполне технологичны. Их следует обрабатывать в состоянии до старения. После нагрева до аустенитного состояния и неполного охлаждения (выше 200 °С), когда стали остаются аустенитными, они хорошо деформируются (табл. 10.7).

Несмотря на сложный химический состав, высокое содержание легирующих элементов и в некоторых случаях сложность фазовых и структурных изменений, хромоникелевые высоколегированные стали различного назначения можно отнести к удовлетворительно, а иногда и хорошо свариваемым. Однако сварка этих сталей и обеспечение требуемых свойств сварных соединений часто требуют принятия специальных мер. Важные исследования по сварке высоколегированных хромоникелевых сталей были проведены в ИЭС им. Е. О. Патона Б. И. Медоваром, Н. И. Каховским, К. А. Ющенко и др.

Сложность сварки хромоникелевых высоколегированных сталей во многом определяется их структурным классом и состоянием, фазовыми превращениями, которые могут протекать при сварочном нагреве и охлаждении, и специфическими требованиями к свойствам, которыми должны обладать сварные соединения жаропрочных, хладостойких, кислотостойких и высокопрочных сталей.

Основные трудности сварки связаны со склонностью к образованию горячих трещин в швах и околошовных зонах (аустенитные стали) и склонностью к образованию холодных трещин в ЗТВ (мартенситные и аустенитно-мартенситные стали), с появлением после сварочного нагрева в высокотемпературной зоне 6-феррита, выделением карбидов из аустенита в определенных участках ЗТВ и ухудшением в этих местах стойкости против межкристаллитной коррозии (МКК) и других свойств. Определенные осложнения вносит повышенное, по сравнению, с железом, сродство хрома к кислороду и вследствие этого его повышенная окисляемость и возможная в связи с этим загрязненность металла шва. В аусте-

9BS

ните с высоким содержанием никеля растворимость водорода повышена, что может стать причиной повышенной пористости.

hssco.ru

Хромоникелевые стали | Учебные материалы

Никель относится к числу металлов, легко приобретающих пассивность, хотя его пассивирующая способность меньше хрома и молибдена. Ni — аустенитообразующий элемент, поэтому сталь, содержащая 18 % Сr и 9 % Ni, при комнатной температуре имеет структуру аустенита.

Нержавеющие стали, имеющие аустенитную структуру, обладают более высокой коррозионной стойкостью, лучшими технологическими свойствами по сравнению с хромистыми нержавеющими сталями, в частности лучшие свариваются. Они сохраняют прочность до более высоких температур, и в то же время аустенитные стали не теряют пластичности при низких температурах.

Хромоникелевые стали в зависимости от состава и структуры подразделяются на стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов. На рисунке 49 приведена диаграмма Шеффлера, позволяющая определять структуру стали в зависимости от ее состава.

Эквивалентные содержания никеля и хрома зависят от химического состава стали и определяются по формулам:

Сrэ=% Сr + % Mo + 2×% Fe + 2×% Ti + 0,5×% Nb + % W + 0,5×% Ta + 1,5×% Si;

Niэ= % Ni + 30×% С + 30×% N + 12×% B + % Сo + 0,5×% Mn.

Хромоникелевые стали выпускаются марок:

- аустенитные 04Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т, 06Х18Н11;

- аустенитно-мартенситные 09Х15Н8Ю, 09Х17Н7Ю;

- аустенитно-ферритные 12Х21Н5Т, 08Х22Н6Т, 08Х21Н6М2Т.

Рисунок 49 — Структурная диаграмма Шеффлера

Вторая и третья группы сталей являются заменителями аустенитных сталей. Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с 1050…1100 0С. Нагрев до этих температур вызывает растворение карбидов хрома М23С6, а быстрое охлаждение фиксирует состояние пересыщенного твердого раствора. Кроме того, при закалке происходят рекристаллизационные процессы, устраняющие последствия пластической деформации. В результате закалки твердость сталей аустенитного класса не повышается, а снижается.

Основным способом упрочнения аустенитных сталей является наклеп: при деформации порядка 80…90 % предел текучести может достигать 1000…1200 МПа, а предел прочности 1200…1400 МПа при сохранении достаточно высокой пластичности. Но этот способ упрочнения применим лишь для таких видов изделий, как тонкий лист, лента, проволока и т.п. Все аустенитные стали не магнитны. Хорошо работают в растворах азотной, уксусной, фосфорной, органических кислот, растворах солей, щелочей, в атмосферных условиях.

Аустенитно-мартенситные стали

Стали аустенитно-мартенситного класса обладают более высокой прочностью. Упрочняются закалкой от 975 0С, а для перевода большей части аустенита в мартенсит подвергают обработке холодом в интервале температур от минус 50 0С. После этого проводится отпуск при 450…500 0С; при этом из мартенсита выделяются частицы интерметаллидов типа Ni3Al.

Аустенитно-ферритные стали

Предложены как заменители аустенитных сталей с целью экономии никеля. Они имеют прочность и твердость выше, но пластичность и ударную вязкость ниже, чем аустенитные стали. Эти стали не обладают стабильностью свойств: их свойства зависят от соотношения ферритной и аустенитной фаз. Закалка проводится с 1000…1150 0С.

Механические свойства некоторых хромоникелевых сталей после закалки приведены в таблице 12.

Таблица 12 — Механические свойства сталей в закаленном состоянии

| Марка стали | sigmaв, МПа | sigma0,2, МПа | d, % | y, % |

| 04Х18Н1008Х18Н1012Х18Н1017Х18Н1009Х15Н8Ю:закалказакалка + отпуск09Х17Н7Ю08Х22Н6Т | 450480500580 9001300900960 | 180200200220 2501100700370 | 40404040 30201022 | 60555550 65504051 |

Коррозионностойкие сплавы на железоникелевой и никелевой основе

Они применяются для обеспечения более высокой коррозионной стойкости в таких средах, как серная и соляная кислоты. В этих случаях используют сплавы на железоникелевой основе, например, сплав 04ХН40МДЮ, имеющий после закалки и отпуска при 650…700 0С структуру аустенит и интерметаллидную g- фазу типа Ni3 (Ti, Al). Сплав предназначен для работы при больших нагрузках в растворах серной кислоты.

Для работы в соляных средах, растворах серной, азотной, фосфорной кислот применяется никелевый сплав Н70МФ. Сплав ХН65МВ применяется для работы при повышенных температурах во влажном хлоре, солянокислотных и сернокислых средах, хлоридах, смесях кислот и других агрессивных средах.

dprm.ru