Большая Энциклопедия Нефти и Газа. Что понимают под микроструктурой металла

Микроструктура металлов

Металлы состоят из совокупности атомов, упорядоченно расположенных в кристаллической структуре. Несмотря на то, что мы рассматривали процесс кристаллизации, как образование единичных кристаллов, металлы обычно не образуют единого кристалла при твердении (переходе из состояния, называемого расплавом), вместо этого они образуют структуру, состоящую из множества мелких кристаллов.

Это происходит потому, что внутри расплавленного металла рассеяно множество ядер или центров кристаллизации. Такие ядра могут образовываться при существенной потере тепловой энергии четырьмя атомами. Благодаря этому четыре атома способны образовать элементарную ячейку. Эти элементарные ячейки растут по мере того, как все большее количество атомов достигает низкого энергетического уровня и начинает присоединяться к ним, в результате чего и происходит образование кристалла. Этот процесс известен под названием гомогенной кристаллизации. Для того чтобы вырастить единый кристалл металла из всего имеющегося расплава, потребуется сложное специальное оборудование.

Чаще всего твердение инициируется присутствием примесей в расплаве металла. После того, как температура опустится ниже точки плавления, атомы металла станут осаждаться на этих примесях, и начнется образование кристаллов. Этот процесс известен под названием гетерогенной кристаллизации. Кристаллы (иначе называемые зернами) будут продолжать свой рост до тех пор, пока весь металл не затвердеет. Во время своего роста они начинают сталкиваться друг с другом, образуя границы между кристаллами, где атомы расположены беспорядочно. Эти границы, называемые границами зерен, обычно и являются дефектной областью кристаллической структуры металла.

На Рис. 1.5.1 схематически изображен процесс твердения металла. Малый размер зерен обусловливает положительные свойства металла, благодаря повышению его предела текучести, однако в данный момент мы не будем рассматривать причины, по которым это происходит. Одним из способов получения мелкозернистых структур является быстрое твердение расплава, которое используют при литье стоматологических золотых сплавов в литейные формы, разогретые до более низких температур по сравнению с температурой плавления сплава. Альтернативным способом получения мелкозернистых структур является обеспечение множества центров кристаллизации. Это можно получить добавкой иридия к стоматологическим литейным сплавам на основе золота. Иридий создает множество центров кристаллизации и, тем самым, позволяет ограничить рост зерен.

Рис. 1.5.1. Процесс твердения металла

Детальное изучение структуры металлов, а именно, размеров кристаллов, их формы и состава, исключительно важно для выяснения их свойств и технологии получения. Некоторые представления о структуре металлов может дать изучение металлических поверхностей под электронным микроскопом в отраженном свете.

Свет отражается от полированной металлической поверхности, и характер отражения будет зависеть от наличия на ней неровностей, приводящих к его рассеянию.

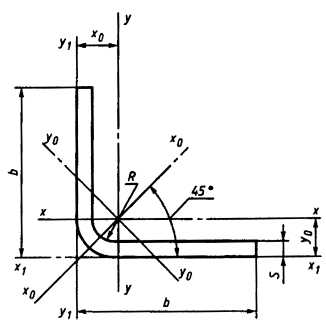

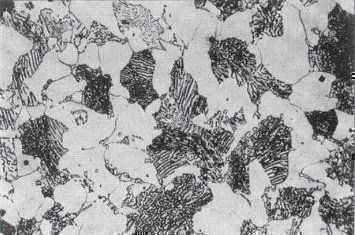

Химическое воздействие на полированную поверхность металла (называемое травлением) также приведет к изменению характера отражения света. Соответствующие химические реактивы воздействуют на определенные области, находящиеся на поверхности металла в зоне повышенного механического напряжения, т.е. на границы зерен, в которых упаковка атомов не полностью упорядочена. Травление приводит к образованию канавок, рассеивающих свет, которые выгладят более темными линиями. Этот эффект схематически изображен на Рис. 1.5.2 для металла с выраженной однородной структурой зерен. Все зерна обладают приблизительно одинаковыми размерами и формой; такая структура зерен называется равноосной. Примером металла с такой структурой зерен служит доэвтектоидная гипоэвтектоидная нержавеющая сталь, поверхность которой после травления представлена на Рис. 1.5.3. Возможны и другие формы и размеры зерен, и очень часто они зависят от вида технологической обработки, используемого при твердении расплава. Например, если расплавленный металл заливать в форму с квадратным или круглым сечением, температура которой будет ниже, чем у расплава, структура затвердевшего металла будет выглядеть так, как показано на Рис. 1.5.4, т.е. кристаллы растут от стенок формы к центру.

Рис. 1.5.2. Отражение падающего света от протравленной поверхности металла

Рис. 1.5.3. Зернистая структура гипоэвтектоидной нержавеющей стали

Рис. 1.5.4. Зернистая структура в зависимости от условий твередения расплава

Многие металлы легко деформируются, особенно, если они находятся в элементарном (т.е. чистом) состоянии. Это позволяет придавать им любую желаемую форму ударами молота, путем проката, прессования или протяжки. Крупные отливки, известные под названием слитков, могут быть превращены в изделия любой требуемой формы, например, в крыло автомобиля, остов лодки или проволоку.

Металл, форма которого была изменена путем деформации, называется кованым. Если бы стали изучать под оптическим микроскопом микроструктуру металлической проволоки, то она выглядела бы так, как показано на рисунке Рис. 1.5.5. Зерна вытянуты в направлении протяжки и образуют слоистую структуру.

Рис. 1.5.5. Вытянутые кристаллические зерна в структуре металлической проволоки, полученные в результате протяжки

Таким образом, изучая микроскопическую структуру металла, можно получить о нем много информации.

Основы стоматологического материаловедения Ричард ван Нурт

medbe.ru

Микроструктура - это... Что такое Микроструктура?

Микроструктура – строение материала, выявляемое с помощью микроскопа.

[Блюм Э. Э. Словарь основных металловедческих терминов. Екатеринбург, 2002 г.]

Микроструктура – строение материала, выявляемое с помощью микроскопа (оптического или электронного).

[Терминологический словарь по бетону и железобетону. ФГУП «НИЦ «Строительство» НИИЖБ им. А. А. Гвоздева, Москва, 2007 г. 110 стр.]

Рубрика термина: Общие термины

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. - Калининград. Под редакцией Ложкина В.П.. 2015-2016.

Микроструктура - металл - Большая Энциклопедия Нефти и Газа, статья, страница 4

Микроструктура - металл

Cтраница 4

Анализ микроструктур металла в местах промыва рабочих поверхностей тарелей и седел показал, что локальный характер распространения промывов обусловлен преимущественным развитием разрушения по границам зерен и около них. Особенно это заметно при перлитно-ферритной структуре в зоне промыва. [46]

Исследования микроструктуры металла в темной и светлой зоне участков трубы ( вблизи места разрыва и вдали от него) показали, что в темных участках процентное содержание перлитной составляющей значительно меньше, чем на светлых участках. Кроме того, содержание воаорода в металле стенки трубы, имеющей темные участки, примерно в 10 раз больше, чем на светлых участках. [47]

Исследованием микроструктуры металла, взятого из кипятильных труб верхнего п нижнего пучков, установлено, что они оставались без воды п были перегреты до температуры выше 600 С. [48]

Контроль микроструктуры металла предполагает выполнение вырезок из подлежащих контролю деталей и последующее изготовление из этих вырезок металлографических шлифов. Такой метод контроля микроструктуры является разрушающим, т.к. приводит к безвозвратной порче детали, и деталь приходится заменять новой. [49]

Изменения микроструктуры металла помогли точно установить причину разрушения, однако во многих случаях эти изменения могут быть причиной повреждения металла. Изменения микроструктуры нередко приводят к изменению свойств ползучести материала, вследствие чего находящийся в длительной эксплуатации материал уже не будет отвечать требованиям, первоначально принятым в расчетах. [50]

Исследования микроструктуры металла шва показывают, что при температуре 470 С увеличение длительности выдержки до 5000 ч не приводит к заметному изменению структуры, видимой под микроскопом. При температуре 550 С увеличение длительности выдержки с 1000 до 5000 ч вызывает повышение количества мелкодисперсной фазы. [51]

Формирование микроструктуры металла шва при сварке протекает в три этапа в последовательности: образование 5-феррита при кристаллизации из жидкой фазы, образование аустенита в результате 5 - у-прев-ращения и последующий распад аустенита в результате у - ос-превращения. При оценке качества и работоспособности сварных соединений ориентируются на величину аустенитного ( первичного) зерна и продукты распада аустенита. Последнее представляет собой преимущественно бей-нит ориентированного и / или зернистого строения. [52]

Исследование микроструктуры металла опасной зоны показало, что разрушение происходило по механизму парообразования: цепочки пор и микротрещины располагались в основном по границам зерен, перпендикулярных действию максимальных растягивающих напряжений. Такому механизму разрушения отвечает уравнение (4.17), с помощью которого проведены все расчеты. [54]

Исследование микроструктуры металла поврежденных труб позволило установить, что между структурой на лобовой и тыльной сторонах нет разницы; сфероидизацкя перлита ие наблюдается. Это дает основание сделать вывод, что температура поверхности труб не превышала 580 С. [55]

Анализ микроструктур металла многослойных швов практически идентичного состава, но с различным содержанием кислорода, показывает, что ферритная матрица при концентрации кислорода менее 0 02 % имеет игольчатое строение. Повышение количества кислорода в металле шва способствует формированию более равновесных структур. [56]

Факультативно определяется микроструктура металла. Проверка механических свойств производится для каждой плавки. От каждой плавки отрезается 2 образца для механических испытаний. При неудовлетворительных результатах по какому-либо виду испытаний допускаются повторные испытания на том же кольце на удвоенном количестве образцов, взятых от того же кольца. [57]

Для исследования микроструктуры металла непосредственно на паропроводах хорошо зарекомендовали себя переносные микроскопы, сконструированные на базе биологического микроскопа МБИ-1 и металлографического микроскопа ММУ-1 или ММУ-3. Изготовление микрошлифа для микроструктурного анализа аналогично описанному в гл. Для исследования структуры обычно достаточно приготовления микрошлифа размером не более 20X20 мм. Микроскоп крепят к поверхности трубы с помощью цепного устройства, обеспечивающего жесткое крепление, затем проводят фотографирование микроструктуры на пленку или фотопластинку, для чего на микроскоп укрепляют фотокамеру Зенит или микронасадку МФН-1, МФН-2 или МФН-3. [58]

Страницы: 1 2 3 4

www.ngpedia.ru

Микроструктура металла - это, что такое Микроструктура металла?

Сборник словарей и энциклопедий → Большая Советская энциклопедия → Слова на букву «М» в Большой Советской Энциклопедии → Микроструктура металла в Большой Советской Энциклопедии

Микроструктура металла (от микро... и лат. structura — строение), строение металла, выявляемое с помощью микроскопа (оптического или электронного). Микроскоп для исследования металла впервые применил П. П. Аносов (1831) при изучении булатной стали (см. Булат). Металлы и сплавы состоят из большого числа кристаллов неправильной формы (зёрен), чаще всего неразличимых невооружённым глазом (см. рис. 2 и 3 к ст. Металлография). Зёрна имеют округлую или вытянутую форму, могут быть крупными либо мелкими и располагаться друг относительно друга в определённом порядке или случайно. Форма, размеры и взаимное расположение, а также ориентировка зёрен зависят от условий их образования. Часть М., имеющая однообразное строение, называемое структурной составляющей (например, избыточные кристаллы, эвтектика, эвтектоид, в частности для железоуглеродистых сплавов аустенит, феррит, цементит, перлит, ледебурит, мартенсит). Количественное соотношение структурных составляющих сплава определяется его химическим составом и условиями нагрева и охлаждения. М. характеризуется также расположением и количеством некоторых дефектов кристаллической решётки (см. Дефекты в кристаллах). От М. зависят многие механические и физические свойства материала.

В. Ю. Новиков.

Ссылки на страницу

- Прямая ссылка: http://1slovar.ru/bse/48431/;

- HTML-код ссылки: <a href='http://1slovar.ru/bse/48431/'>Что означает Микроструктура металла в Большой Советской Энциклопедии</a>;

- BB-код ссылки: [url=http://1slovar.ru/bse/48431/]Определение понятия Микроструктура металла в Большой Советской Энциклопедии[/url].

1slovar.ru

Краткие теоретические сведения. Под микроанализом понимают изучение строения металлов и сплавов с помощью

Под микроанализом понимают изучение строения металлов и сплавов с помощью металлографического микроскопа при увеличении в 50-2000 раз. Внутреннее строение, изучаемое при помощи микроскопа, называют микроструктурой или структурой.

При помощи микроанализа определяют:

1. Форму и размер кристаллических зерен, из которых состоят металлы и сплавы.

2. Изменение внутреннего строения сплава, происходящее под влиянием различных режимов термической и химической обработки, а также после внешних механических воздействий на сплав.

3. Микродефекты металла: микротрещины, раковины и т. д.

4. Неметаллические включения: сульфиды, окислы и др. Микроанализ включает приготовление микрошлифов и исследование их с помощью металлографического микроскопа.

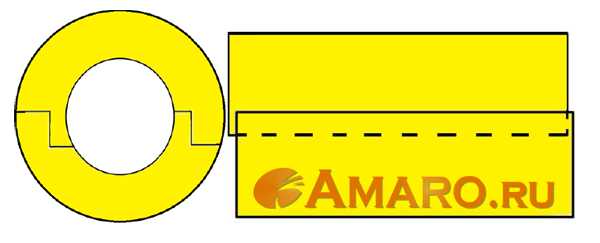

Методика приготовления микрошлифов. Микрошлифом называют образец металла или сплава, поверхность которого подготовлена для микроанализа.

При исследовании микроструктуры крупногабаритной детали из нее вырезают образец. Место вырезки образца зависит от цели исследования и формы детали. Удобными являются цилиндрические образцы с диаметром и высотой по 10-12 мм (рис. 1а, б) или прямоугольные примерно тех же размеров. Образцы небольшого сечения (проволока, листы и др.) монтируют заливкой в специальные оправки или закрепляют в зажимах (рис. 1в, г).

Поверхность образца, предназначенную для микроанализа, сначала выравнивают с помощью, например, наждачного точила, затем шлифуют и полируют.

| Рисунок 1 – Металлографические образцы (а, б) и приспособления для монтирования образцов малого размера (в, г) |

Шлифование поверхности образца. Шлифование поверхности образца производят на шлифовальной (наждачной) шкурке с зернами различных размеров (номеров) вручную на толстом стекле или с помощью специальных шлифовальных машин. Шлифование начинают на шкурке с более крупным абразивным зерном, затем постепенно переходят на шкурку с более мелким. Каждый раз при переходе к шкурке с более мелким зерном поверхность образца протирают салфеткой (или промывают), образец поворачивают на 90°, чтобы риски от предыдущего шлифования располагались перпендикулярно, и шлифуют до полного исчезновения рисок, полученных от предыдущего шлифования. Нельзя переходить с крупнозернистой шлифовальной шкурки сразу на мелкозернистую, а также сильно нажимать на образец для ускорения работы. Это не позволит получить шлиф хорошего качества и вызовет заметный нагрев шлифуемой поверхности, а также внедрение абразивных зерен в металл.

Полирование поверхности образца. Полирование проводят механическим (химико-механическим) и электролитическим способами. Цель полирования – удалить риски после шлифования и получить блестящую зеркальную поверхность образца.

Механическое полирование производят на специальном полировальном станке с вращающимся кругом, обтянутым сукном или фетром. При отсутствии полировочного станка полирование производят на толстом стекле, также обтянутом сукном или фетром. На сукно наносят тонкий слой пасты ГОИ; иногда сукно смачивают. Кроме пасты ГОИ возможно использование различных полировальных составов. К вращающемуся кругу с сукном прижимают отшлифованную поверхность образца и в процессе полирования образец поворачивают. Полируют до полного исчезновения рисок и получения зеркальной поверхности. Контролируют качество поверхности путем просмотра ее в металлографический микроскоп при небольшом (50...100 раз) увеличении.

После полирования образец промывают водой; полированную поверхность протирают салфеткой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги.

Травление поверхности образца. По зеркальной поверхности образца после полирования нельзя судить о строении сплава. Только неметаллические включения (сульфиды, окислы, графит и т.д.), вследствие их окрашенности в различные цвета, резко выделяются на светлом фоне полированного микрошлифа. В связи с этим, для выявления микроструктуры полированную поверхность образца подвергают травлению, т. е. действию растворов кислот, щелочей, солей. При травлении неоднородные участки металла или сплава становятся видимыми под микроскопом.

Сущность процесса выявления структуры металлов и сплавов травлением заключается в различной степени растворения или окрашивания отдельных структурных составляющих: зерен, твердых растворов, химических соединений.

Травление шлифа производят либо путем смачивания его травителем с помощью пипетки или ватки, смоченной в травителе, либо путем погружения полированной поверхности в травитель, налитый в фарфоровую чашечку. Продолжительность травления обычно составляет несколько секунд.

Признаком протравливания является потускнение поверхности. После травления микрошлиф промывают водой, протирают ватой, смоченной спиртом, а затем просушивают прикладыванием фильтровальной бумаги, или слегка протирая сухой ватой. Качество травления контролируют с помощью микроскопа. Если структура недостаточно выявлена, то микрошлиф травят повторно. Если структура получается слишком темная и разъеденная, то шлиф перетравлен; тогда его нужно снова полировать и травить.

Состав травителя зависит от материала образца и задачи исследования. В таблице 1 представлены некоторые травители, применяемые при микроанализе углеродистых сталей и чугунов.

Таблица 1 – Травители, применяемые при микроанализе углеродистых сталей и чугунов

| № п/п | Состав реактива | Назначение |

| Раствор НNО3 (1...5 мл) в этиловом спирте (100 мл) | Для выявления перлита, границ зерен феррита, структуры мартенсита и троостита | |

| Раствор НС1 (3 мл) или пикриновой кислоты (4 г) в воде (100 мл) | Выявляет границы зерен в закаленной стали | |

| 3. | Раствор пикриновой кислоты (4 г) в эти- ловом спирте (100 мл) | Для выявления азотированного и цементированного слоя |

Работа на металлографических микроскопах МИМ-7 и МИМ-8. Прежде чем приступить к работе на микроскопе, необходимо сначала ознакомиться с его оптической системой (по плакату) и конструкцией.

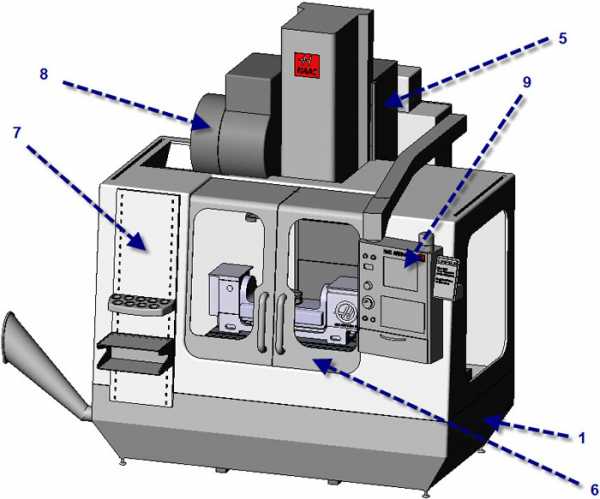

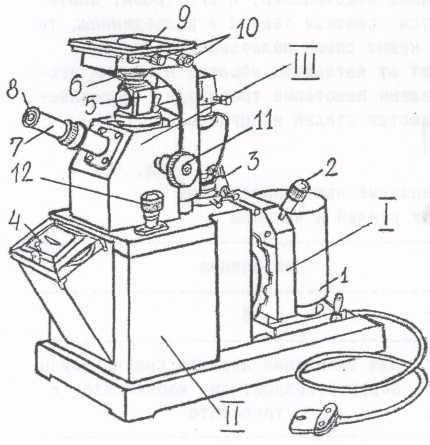

Конструкция микроскопа МИМ-7. Микроскоп МИМ-7 состоит из осветителя I, корпуса II и верхней части III (рис. 2). Осветитель содержит фонарь 1, внутри кожуха которого находится лампа и центровочные винты 2, служащие для совмещения центра нити лампы с оптической осью коллектора.

|

| Рисунок 2 – Металлографический микроскоп МИМ-7 |

Корпус микроскопа содержит узел апертурной диафрагмы, укрепленной под оправой осветительной лупы 3 и систему, позволяющую производить фотографирование микроструктуры на фотопластинку, помещенную в посадочное устройство 4. Верхняя часть микроскопа включает в себя: иллюминаторный тубус 5, в верхней части которого устанавливается объектив 6; визуальный тубус 7, в отверстие которого вставляется окуляр 8. Предметный столик 9 можно перемещать при помощи винтов 10 в двух взаимно перпендикулярных направлениях. В центре предметного столика имеется отверстие для наблюдения микрошлифа. Макрометрический винт 11 служит для перемещения предметного столика 9 в вертикальном направлении и этим производится грубая наводка на фокус. Положение предметного столика, исключающее самопроизвольное его опускание, фиксируется специальным зажимным винтом, расположенным на левой верхней части микроскопа (на рис. 2 не показано), Микрометрический винт 12 служит для перемещения объектива в вертикальном направлении и точной наводки на фокус.

Микроскоп МИМ-8 имеет аналогичное строение, однако системы подсветки и фотографирования у него расположены горизонтально.

Качество микроскопа характеризуется его разрешающей способностью. Разрешающая способность оптической системы обратно пропорциональна наименьшему расстоянию d между двумя точками, изображение которых в микроскопе получается раздельно:

D = 0,5l/A, (1)

где l – длина волны применяемого света;

А – числовая апертура объектива;

А = n . sinj, j – отверсный угол линзы.

Таким образом, разрешающая способность тем больше, чем меньше длина волны l и чем больше апертура.

Применение видимых лучей света позволяет получить разрешение не более 0,2 мкм и полезное увеличение не более чем в 2000 раз. Поэтому для больших увеличений применяются лучи с очень малой длиной волны. Например, в электронном микроскопе – электронный луч, дающий полезное увеличение в сотни тысяч раз.

Полезным считается увеличение микроскопа, превышение которого не приводит к получению дополнительной деформации. Увеличение металлографического микроскопа определяется как произведение увеличения объектива и окуляра.

Визуальное наблюдение микроструктуры.

1. Выбрать увеличение микроскопа (объектив и окуляр), пользуясь данными таблицы 3.2. Начинать надо с меньших увеличений, переходя к большим.

2. В отверстие визуального тубуса 7 (рис. 2) вставить окуляр 8.

3. Вращением макрометрического винта 11 поднять предметный столик 9 и вставить объектив 6 в посадочное отверстие, расположенное в верхней части иллюминаторного тубуса 5. Предметный столик опустить.

4. При помощи винтов 10 установить предметный столик 9 в таком положении, чтобы объектив был в центре отверстия предметного столика.

5. Поместить шлиф полированной и протравленной поверхностью вниз на предметный столик 9 над объективом 6 (шлиф должен быть просушен).

6. Наблюдая в окуляр 8, вращением макрометрического винта 11 произвести грубую наводку на фокус. Закрепить предметный столик в установленном положении зажимным винтом.

7. Наблюдая в окуляр 8, вращением макрометрического винта 12 произвести точную наводку на фокус.

8. Наблюдая в окуляр 8, при помощи винтов 10 передвигать предметный столик 9 и просматривать структуру в разных местах шлифа (водить шлифом по предметному столику нельзя).

Таблица 2 – Таблица увеличений микроскопов МИМ-7 и МИМ-8

| Объективы | Окуляры | |||

| 8,6 (F = 23,20; A = 0,17) 14,4 (F = 13,89; A = 0,30) 24,5 (F = 8,16; A = 0,37) 32,5 (F = 6,16; A = 0,65) |

Задание

1. Изучить устройство и принцип работы металлографического микроскопа МИМ-7.

2. Кратко описать методику приготовления микрошлифа.

3. Исследовать микроструктуру металлов и сплавов до и после травления.

4. Зарисовать наблюдаемую микроструктуру.

5. Написать отчет по работе в соответствии с пунктами 2, 4.

Контрольные вопросы

1. Что является объектом микроанализа?

2. Что называют микроанализом, микроструктурой, микрошлифом?

3. Каково назначение микроанализа?

4. Какова методика приготовления микрошлифа?

5. Для чего производят травление микрошлифа?

6. Приведите примеры травителей, используемых для выявления микроструктуры?

7. Расскажите устройство металлографического микроскопа МИМ-7 (МИМ-8).

8. Как установить требуемое увеличение микроскопа?

9. Дайте определение разрешающей способности микроскопа.

Лабораторная работа №1 (№10)

megaobuchalka.ru

Микроструктура, понятие - Энциклопедия по машиностроению XXL

Рассмотрены основные понятия и закономерности формирования микроструктуры огнеупорных материалов. Описаны свойства этих материалов. Изложены основы технологии различных огнеупоров, даны критерии выбора рациональных огнеупорных материалов. Указаны способы повышения стойкости огнеупоров и эффективности их использования. [c.8]Поведение инженерных материалов можно изучать на трех структурных уровнях макро-, микро- и атомарном. В сфере строительной механики понятие сплошной среды имеет смысл только на микроуровне. Учет влияния неоднородности материала на этом уровне при анализе макронапряжений существенно зависит от наименьшего характеристического размера исследуемой конструкции. Металлы считаются макроскопически однородными и изотропными, и нет необходимости обращать внимание на их микроструктуру до тех пор, пока предметом рассмотрения является их макроскопическое поведение под действием приложенных напряжений. Подобным же образом и композиты следовало бы рассматривать как однородные анизотропные материалы. Возможность такого перехода опять-таки зависит от масштабного уровня, на котором материал представляется однородным. [c.35]

Эпоха освоения космоса предъявляет к материалам новые требования. Привычные понятия прочности и упругости стали недостаточными для полной характеристики механического поведения конструкционных материалов. На первый план выступает их микроструктура, те превращения, которые происходят с ней под воздействием сверхвысокого вакуума, протонного, электронного и космического излучений. [c.142]Термическая обработка, микроструктура и дисперсионное упрочнение сплавов многокомпонентной промышленной серии 2000 могут быть поняты до некоторой степени при изучении основной бинарной системы А1 — Си. Алюминиевый угол диаграммы состояния этой системы показан на рис. 85. Алюминий может удерживать в твердом растворе до 5,7 % меди. Сплавы серии 2000 нагреваются под закалку до температуры в пределах от 493 до 535°С. [c.234]

При металлографическом описании микроструктур сплавов используют понятие структурная составляющая, под которым понимается часть сплава (однофазная или многофазная), имеющая характерную (однообразную) структуру и отделенная от остальных частей сплава поверхностями раздела. Так, самостоятельной структурной составляющей (элементом микроструктуры сплавов) может быть механическая смесь из двух или более фаз (например, твердых растворов, твердого раствора [c.47]

В заключение отметим, что микроструктура сплава — это сложный объект, требующий мультифрактального анализа, в основе которого лежит математическое понятие меры. Мультифрактальная мера, характеризующая распределение исследуемой величины (объекта) на соответствующем геометрическом носителе, представляется взаимосвязанными фрактальными подмножествами, изменяющимися по степенному закону с различными показателями [6, 40]. [c.82]

Кинетику роста трещин, протяженность которых сопоставима с размерами характерных элементов микроструктуры, необходимо рассматривать в микромасштабе. Развитие трещин в таком масштабе является дискретным и зависит от свойств отдельных фрагментов микроструктуры, а статистическая природа усталостного разрушения проявляется особенно ярко. В этих условиях понятия сплошности среды и ее однородности, а также аппарат механики сплошной среды могут оказаться неприемлемыми. Для описания кинетики таких трещин привлекают микромодели усталостного разрушения. [c.37]

Важное замечание необходимо сделать и в отношении величины Qj ax в уравнении (7). Это напряжение по нетто-сечению в точке, находяш,ейся в вершине надреза. Понятие напряжение в точке справедливо для идеального материала, который является однородным и непрерывным. Однако реальный материал, если рассматривать его микроструктуру, не обладает этими свойствами. Поэтому следует понимать, что в уравнении (7) выражает эффективное (или усредненное) напряжение, которое невозможно измерить даже в идеальном случае. [c.430]

Исследования микроструктур соединений этих пар металлов и сплавов показали, что по границе сварки вдоль волн расположена зона, неравномерная по ширине, где одновременно присутствуют оба свариваемых компонента. Для удобства назовем зону соединения зоной перемешивания составляющих компонентов, так как это понятие достаточно полно отражает происходящие при сварка взрывом процессы (перемешивание поверхностных слоев соединяемых материалов в твердом и жидком состоянии при сдвиговых деформациях, возникающих от ударного давления). [c.36]

Сплошность. Реальные тела, строго говоря, не являются сплошными, а имеют дискретную структуру. Однако при достаточно плавном изменении напряженного состояния, когда напряжения на расстоянии порядка межатомного или порядка размера зерна в поли-кристаллическом материале можно считать постоянными, влияние дискретности практически отсутствует (проявляется слабо). Таким образом, предположение о сплошности обычно оправданно, введение же этого понятия существенно облегчает построение математической теории упругости и анализ конкретных задач. Вместе с тем результаты, следующие из теории упругости сплошной среды, нельзя абсолютизировать. В частности, поверхности разрыва напряжений и скоростей, определяемые уравнениями динамики сплошной среды, в действительности должны быть несколько размыты, а структура фронта волны должна зависеть от микроструктуры материала. С дискретными моделями связаны первые исследования по теории упругости (см. [20]). В последнее время теория упругой среды с микроструктурой получила значительное развитие [20 22 49 50]. Влияние дискретности на распространение упругой волны будет проиллюстрировано на простом примере в 2. [c.14]

Основные понятия и ограничения теории теплопроводности. Следуя первой особенности феноменологического метода, введем основные понятия теории теплопроводности без использования характеристик микроструктуры вещества. [c.193]

Когерентность по существу есть характеристика микроструктуры света, однако, как известно (см., например, [90]), понятие когерентности и численной меры — степени когерентности вводится формально и в макроскопическом рассмотрении, которое проведено в указанных работах. [c.145]

Реальные тела обладают такими механическими свойствами (способность изменять расстояния между точками под действием сил), которые в пределах даже малого объема при переходе от точки к точке изменяются. Более того, если в окрестности ка-кой-либо точки выделить малый объем, то в пределах этого объема можно выделить участки, различные по своим механическим свойствам. Это связано с особенностями микроструктуры тел. Например, в конструкционных материалах можно выделить микрокристаллические об]эазования, которые объединяются между собой по границам этих микрокристаллов, по-разному между собой ориентируясь, в кристаллы. Последние объединяются в зерна со сложной границей. Такая картина вносит в строение материалов различные неоднородности, от которых следует абстрагироваться, что и делается в механике твердого тела введением понятия однородности структуры, которая состоит в том, что в малой окрестности любой точки тела строение однородно и не зависит от размеров малого объема, включающего эту точку. В более детальном описании гипотеза структурной однородности состоит в том, что реальное тело с его сложной микроструктурой, которую определяют расположение атомов н кристаллических решетках, взаимное расположение микрокристаллических образований, объединяющихся в зерна, и т. д., заменяют средой, не имеюш,ей структуры, свойства которой равномерно распределены в пределах любого малого объема. Это эквивалентно тому, что, выделив малый объем тела, его структурные элементы мысленно измельчают до бесконечно малых частиц и потом этой измельченной средой вновь заполняют прежний объем, т. е. в этом однородном теле нет никакой возможности выявить в любом малом объеме какую-либо структуру строения материала. Однако в механике твердого тела рассматривают такие неоднородные по структуре тела, которые состоят из конечного числа конечных объемов, занятых структурно однородными телами. Например, железобетон, в котором бетон и металл порознь считаются однородными, но они занимают конечные объемы. В то же время в механике твердого тела различают однородные и неоднородные тела в том смысле, что механические свойства тел могут быть некоторой функцией коордииат точки (неоднородность механических свойств), хотя в окрестности каждой точки однородность строения сохраняется. Тело будет механически однородным, если его механические свойства не зависят от координат выбора точки тела. [c.19]

При обсуждении критериев разрушения композиционных материалов необходимо иметь полное представление о природе рассматриваемых явлений и определить понятие разрушение в том смысле, в котором оно обычно используется при анализе этих материалов. Прочность слоистой структуры — это ее способность выдерживать заданный уровень термомеханического нагружения без разрушения. Поэтому разрушение будем рассматривать как предел несуп ей способности материала при всех возможных напряженных состояниях. Предельные состояния могут быть представлены аналитически для данного материала поверхностью разрушения. Как и для металлов, под пределом текучести слоистой структуры будем понимать уровень напряжений, соответ-ствуюхций началу неупругого деформирования, микроструктур-ный механизм которого для металлов и композиционных материалов существенно различен. Растрескивание — это мгновенное образование свободных поверхностей в материале, которое может ускорить его разрушение. Различать эти понятия необходимо для понимания построения и последующего применения критериев прочности композиционных материалов. [c.63]

Поскольку все же известное истолкование этой микроструктуры, конечно, при дополнительных весьма искусственных предположениях, может быть получено с помощью классической механики (причем имеются значительные практические достижения), то мне кажется особенно знаменательным, что подобное истолкование (я имею в виду квантовую теорию в форме, предложенной Зоммерфельдом, Шварцшильдом, Эпштейном и некоторыми другими) находится в теснейшей связи с уравнением Гамильтона и теорией Гамильтона—Якоби, т. е. с той формой классической механики, которая уже содержит отчетливое указание на истинный волновой характер движения. Уравнение Гамильтона соответствует как раз принципу Гюйгенса (в его старой наивной, а не в строгой, приданной ему 1 рхгофом форме). И подобно тому, как последний принцип, дополненный совершенно непонятными с точки зрения геометрической оптики правилами (правило зон Френеля) уже в значительной мере разъясняет явления дифракции, можно в некоторой мере уяснить, исходя из теории функции действия, происходящие в атоме процессы. Напротив, можно запутаться в неразрешимых противоречиях, если пытаться, как это кажется естественным, полностью удержать и для атомных процессов понятие траектории системы подобно этому бессмысленно, как известно, подробно изучать в области дифракционных явлений движение светового луча. [c.690]

Долговечность современных машин в значительной степени зависит от качества поверхностей их деталей. Понятие качества поверхности, определяющего эксплоатацион-ные свойства деталей машин, включает чистоту (микрогеометрию), механические свойства (твёрдость, наклёп и др.) и микроструктуру поверхностного слоя металла. Этот слой толщиной в несколько десятков микронов, имеющий в условиях эксплоатации наиболее ответственное назначение, после обработки получает другие характеристики, чем сердце-вина детали верхний слой деталей, изготовленных из мягких металлов, во время механической обработки приобретает наклёп, верхний слой закалённых сталей при шлифовании меняет мартенситную структуру на аустенитную и трооститную и т. п. [c.17]

Структура металлов и особенно таких слолгных сплавов, как сталь, в металловедческом понимании включает большой комплекс элементов. Современные средства исследования позволяют говорить о макроструктуре, микроструктуре, субструктуре, тонкой структуре. С указанными понятиями связана глубина проникновения знаний в физическую природу строения металлов и сплавов. Все эти структурные формации оказывают в той или иной степени влияние на разнообразные свойства стали, в том числе и на характеристики ее прочности и пластичности. Степень влияния их неодинакова, она возрастает от макроструктуры к тонкой структуре вместе с увеличением степени дисперсности структурных формаций. [c.39]

ЦЕНТРЫ СВЕЧЕНИЯ (центры люминесценции)—элементарные или составные образования в веществе, к-рые испускают кванты люминесцентного излучения (см. Люминесценция). Ц. с. могут служить отд. атомы, ионы, молекулы, их агрегаты—ассоциаты и кластеры, а также собств. дефекты кристаллич. структуры (напр., вакансии регулярных узлов), Понятие о Ц. с. как об элементарном излучателе, возникшее ещё до формирования квантовомеханич. представлений, претерпело значит, эволюцию, и в настоящее время очевидна его нек-рая условность, тем не менее его широко используют в научной литературе. Микроструктура Ц, с, во многом определяет спектральные, энергетич., инерц., поляризац. и др. свойства люминесцентного излучения. [c.426]

Заслуга Мандельброта [7, 8, 82] состоит, прежде всего, в том, что он указал на то, что математическое понятие фрактала применимо к описанию и анализу широкого класса реальных объектов и явлений с коррелированной в широком диапазоне масштабов микроструктурой, не обладающих строгой упорядоченностью, как кристалл, но и не абсолютно хаотичных. Известными примерами из физики являются фазовые переходы второго рода, аморфные твердые тела, флуктуации скорости в турбулентном потоке. Макроскопические усредненные величины, характеризующие свойства этих процессов или объектов, связаны соотношениями, независящими от масштаба осреднения ( масштабная инвариантность или скейлинг ) в достаточно широком интервале масштабов. Ограничения диапазона масштабной [c.128]

Применительно к характеристике поверхности твердых тел термин текстура имеет два значения. Во-первых, он характеризует степень совершенства микроструктуры кристаллических тел, являясь одной из составляющих более общего понятия микрофактуры. Во-вторых, он относится к естественным или искусственным узорам, видимым невооруженным глазом (рисунок древесных пород и минералов, крупнокристаллический узор на металлах или полимерных материалах и т. п.). [c.52]

mash-xxl.info

Структура - это... Что такое Структура?

структура — (framework): Логическая структура для классификации и организации сложной информации [3]. Источник: ГОСТ Р ИСО/ТС 18308 2008: Информатизация здоровья. Требования к архитектуре электронного учета здоровья 3.38 стру … Словарь-справочник терминов нормативно-технической документации

СТРУКТУРА — (от лат. structure строение, располо жение, порядок), совокупность устойчивых связей объекта, обеспечивающих его целостность и тождест венность самому себе, т. о. сохранение осн. свойств при различных внеш. и внутр. изменениях. В более… … Философская энциклопедия

структура — ы, ж. structure f., нем. Structure <, лат. structura. Взаимное расположение и связь составных элементов чего л.; строение чего л. Структура металла. Зернистая структура почвы. БАС 1. Структура храма сего от внешния страны, сиречь архитектуры,… … Исторический словарь галлицизмов русского языка

СТРУКТУРА — (лат., от struere делать большим, строить, сооружать). 1) строение, созидание чего либо, способ соединения отдельных частей в целое. 2) последовательность течения, строй мыслей. Словарь иностранных слов, вошедших в состав русского языка. Чудинов… … Словарь иностранных слов русского языка

СТРУКТУРА — СТРУКТУРА, структуры, жен. (лат. structura). То же, что строение в 3 знач. Структура металла. Структура гранита. Структура административного управления. Организационная структура. Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

структура — См. строение, устройство... Словарь русских синонимов и сходных по смыслу выражений. под. ред. Н. Абрамова, М.: Русские словари, 1999. структура … Словарь синонимов

СТРУКТУРА () — СТРУКТУРА (в математике) В алгебре наз. С. (или решеткой) множество М, рассматриваемое вместе с двумя двухместными операциями (первой, условно называемой часто сложением и обозначаемой знаком +, второй, условно называемой умножением и… … Философская энциклопедия

СТРУКТУРА — 1. Для магм. и метам. п., совокупность признаков г. п., обусловленная степенью кристалличности, абс. и относительными размерами и формой к лов, способом их сочетания между собой и со стеклом, а также внешними особенностями отдельных минер. зерен… … Геологическая энциклопедия

СТРУКТУРА — (от лат. structura – строение, расположение, порядок). В языкознании – внутренняя организация языка как семиотической (см. семиотика) системы. В методических работах термин С. чаще всего употребляется в словосочетаниях «структура предложения»,… … Новый словарь методических терминов и понятий (теория и практика обучения языкам)

структура — (от лат. structura взаиморасположение, строение) совокупность устойчивых связей между множеством компонентов объекта, обеспечивающих его целостность и тождество самому себе. Представление о С. предполагает рассмотрение объекта как системы (см.… … Большая психологическая энциклопедия

СТРУКТУРА — [лат. structura] взаимоположение и связь составных частей чего либо; строение; отношение порядка на множестве элементов. Экологический словарь, 2001 Структура (лат. structura) взаимоположение и связь составных частей чего либо; строение;… … Экологический словарь

metallurgicheskiy.academic.ru