Плазмотрон своими руками. Ручной плазмотрон

Принцип работы плазмотрона

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной резки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

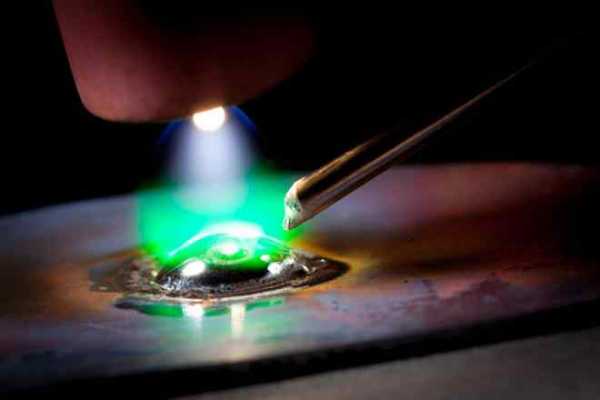

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Комплектация плазмотрона

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом. Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

- Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность. Поэтому опытным путем необходимо подобрать скорость резки.

Полезные советы

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

Поделись с друзьями

0

0

0

0

svarkalegko.com

Плазмотрон своими руками -

Главная страница » Своими руками » Плазмотрон своими руками

Принцип работы любого плазмотрона достаточно прост, и настолько, что изготовить его своими руками не составит большого труда. Между катодом, который необходимо изготавливать из тугоплавких материалов, и охлаждаемым анодом образуется электрическая дуга. Образующий плазму газ (рабочее тело) продувается через дугу. В процессе происходит ионизация рабочего тела, и на выходе из плазмотрона получаем плазму, четвертое агрегатное состояние материи. В зависимости от интенсивности продувки рабочего тела и от вида рабочего тела, в роли которого может выступать обычный воздух, пары спирта или воды или другая жидкость, плазмотроном можно выполнять работы по резке или свариванию металла.

Основные моменты изготовления плазмотрона

- Обычно изготовленный плазмотрон своими руками имеет анод, изготовленный из меди с диаметром отверстия сопла от 1,8 и до 2мм. Анодный блок собирается из двух деталей при помощи пайки, которую необходимо выполнять с высоким качеством, исключая зазоры, так как половинки деталей образуют полость, в которую подается охлаждающая жидкость. В качестве охлаждающей жидкости для самодельного плазмотрона используют обычно тосол или воду. Для увеличения мощности аппарата вдоль сопла необходимо поставить электромагнитную катушку, которая стабилизирует поток плазмы по оси и уменьшает износ анода. Узнать больше про сопло плазмореза (анод).

- В качестве катода для плазмотрона легко можно приспособить вольфрамовый стержень сварочного электрода с диаметром 4мм, если его предварительно заострить. Охлаждение катод получает от потока рабочего тела с давлением 0,5-1,5атм. Электропитание подается на анод непосредственно по трубкам системы охлаждения, а на катод – через прикрепленный к держателю провод. В качестве балластного сопротивления можно использовать любые бытовые электронагревательные приборы с мощностью 3-5кВт. Узнать больше про электрод плазмореза (катод).

- Зажигание дуги (запуск) осуществляется закручиванием ручки подачи катодного стержня до момента его соприкосновения с анодом, после чего катод необходимо сразу же отвести от анода на расстояние 2-4мм (около двух оборотов ручки), а дуга между ними остается в зажженном состоянии.

Смотрите также:

Плазменная резка металла

Оборудование для плазменной резки металла

Ручная плазменная резка металла (оборудование)

Установка плазменной резки металла

Комплектующие для плазменной резки

plazmen.ru

Плазменная резка металла своими руками: основные этапы работы (видео)

На сегодняшний день трудно представить тяжелую промышленность без использования сварки и резки металла. На большинстве промышленных предприятий, занимающихся обработкой металлических изделий, используется особый способ резки — плазменный.

Плазменная резка — это процесс обработки материалов, при котором режущим элементом является струя плазмы.

Немногие знают, как осуществляется плазменная резка металла своими руками и каковы основные этапы данного процесса. Чаще всего толщина обрабатываемых изделий составляет менее 20 см. Именно для резки металла такой толщины и применяются плазменные аппараты.

Характеристика резки изделий с помощью плазмы

Схема превращения газа в плазму.

Те, кто для разделения металла применяет кислородный резак, знают, что плазменная резка во многом отличается от этого метода. Здесь вместо режущего газа используется струя плазмы. Как и при обычной сварке, при плазменной резке используется электрическая дуга. Она зажигается непосредственно между поверхностью предмета и электродом. Подаваемый газ при этом становится плазмой. Интересен тот факт, что температура последней может достигать нескольких десятков тысяч градусов (от 5 до 30 тысяч). При этом скорость струи нередко достигает 1500 м/с. Плазменная резка металла подходит для изделий толщиной до 20 см. Что же касается подаваемого в сопло газа, то он бывает нескольких типов: активный и неактивный.

К первой категории относится кислород и воздушная смесь, ко второй — азот, водород, а также некоторые инертные газы, например, аргон. Выбор того или иного газа зависит от металла. Если это черный металл, то рекомендуется применять активные газы. Неактивные подходят больше для цветных металлов (алюминия, меди) и их сплавов. Ручная плазменная резка бывает поверхностной и разделительной. Последняя используется гораздо чаще. Нужно знать, что подобный способ резки металла является наиболее автоматизированным. Плазменная резка включает в себя использование специальных автоматических (программируемых) станков.

Вернуться к оглавлению

Положительные и отрицательные стороны

Параметры плазменной резки.

Плазменная резка имеет свои положительные и негативные стороны. К преимуществам, во-первых, относится возможность использования оборудования для резки любого металла. Достигается это благодаря повышенной температуре в рабочей зоне. Во-вторых, немаловажным аспектом является высокая скорость работы. Это обеспечивает наилучшую продуктивность. В-третьих, плазменная резка отлично подходит для вырезания изделий различной геометрической формы. Простым газовым методом этого добиться невозможно. В-четвертых, большое значение имеет то, что подобная резка металла является точной и быстрой. Здесь в значительной степени снижается вероятность получения некачественных изделий, так как работа автоматизирована.

В-пятых, всем известно, что простая кислородная резка может представлять опасность для человека и окружающих. Плазменная резка наименее опасна. В-шестых, подобная работа может проводиться как на открытом воздухе, так и под водой. Важно и то, что затраты на 1 м материала намного меньше, в силу всего этого плазменная резка все чаще применяется на крупных промышленных объектах. Что же касается отрицательных сторон этого процесса, то оборудование является довольно дорогим, поэтому такая методика редко используется в домашних условиях.

Вернуться к оглавлению

Какой аппарат выбрать

Схема сборки и подключения аппарата для плазменной резки.

Плазменная резка металла начинается с подготовки оборудования. Для этого потребуется выбрать качественный аппарат. Выделяют 2 типа оборудования: инверторное и трансформаторное. Инверторы знакомы многим, так как с их помощью осуществляется сварочное дело. Они пришли на смену трансформаторам. Инверторные агрегаты имеют небольшие габариты, они компактны, эстетичны и потребляют меньше энергии. При приобретении оборудования нужно обращать внимание на такие характеристики, как длительность работы в активном режиме и мощность. Недостаток такого агрегата в том, что он довольно чувствителен к скачкам напряжения в сети.

Оборудование для резки по типу трансформаторов наиболее надежное и долговечное. Особенностью трансформаторов является то, что при высокой мощности их можно применять для автоматизированной резки. Ручной метод тоже применяется. Если резку металла предполагается проводить в частной мастерской или на промышленных объектах, то целесообразнее приобретать аппарат трансформаторного типа. Он также широко распространен при изготовлении автомобилей. Нужно помнить, что любая плазменная резка — дорогое удовольствие.

Аппарат будет стоить недешево. Важным критерием при выборе оборудования является максимальная толщина резки. Для цветных металлов (меди) она всегда меньше. Если в техническом паспорте указана максимальная толщина 10 мм, то данный показатель относится к нецветным металлам.

Вернуться к оглавлению

Особенности ручной дуговой плазменной резки

Схема дуговой плазменной резки металла.

Для резки изделий из металла нередко используется ручной метод. Особенность его в том, что не требуется высокой квалификации, чтобы разрезать изделие. Работу может выполнить любой человек, зная все основные этапы процесса. Приобретя плазменный резак, можно разрезать не только металл, но и плитку, древесину и другие материалы. Плазменная резка ручным способом начинается с осмотра оборудования, сопла, электродов. Сопло и электроды должны быть надежно закреплены. Чтобы сэкономить материалы, целесообразно зажигать дугу как можно реже. Чтобы аппарат начал работать, в него требуется подать сжатый воздух.

С этой целью можно использовать баллоны, которые заполнены воздухом, компрессор или подключить оборудование к центральному трубопроводу (если резка проводится в промышленных условиях). Наиболее надежные аппараты оснащены специальным регулирующим устройством, с помощью которого поступающий воздух распределяется в аппарате.

Области оптимальных режимов воздушно-плазменной резки.

Следующий этап — настройка оборудования. Для этого требуется правильно подобрать силу тока. Предпочтительно начать резать на сильном токе. При этом делается несколько пробных разрезов. Неправильно подобранный режим может привести к перегреванию металла и его разбрызгиванию. При оптимальном режиме горения дуги линия разреза должна быть ровной, а металл не должен деформироваться.

Если требуется резать листовой материал, то сопло горелки размещают близко к поверхности металла. Для этого включается кнопка питания на аппарате. Вскоре после этого должна загореться дежурная дуга, а после нее режущая. Дуга должна быть направлена под углом 90° к металлу. Горелка передвигается сверху вниз. Если автоматическая плазменная резка отличается высокой скоростью, то при ручном методе горелку нужно двигать медленно. В конце работы целесообразно ненадолго остановить продвижение горелки, чтобы завершить резку.

Вернуться к оглавлению

Резка различных металлов

Резка того или иного металла может иметь свои особенности. На сегодняшний день чаще применяется резка листового материала. Обычно он представлен сталью. Нередко приходится осуществлять резку алюминия. Если сварка этого металла затруднена ввиду образования на его поверхности защитной пленки в виде оксида алюминия, резка алюминия осуществляется вполне просто. Здесь важно помнить, что воздух и активные газы использовать не нужно.

Плазменная резка алюминия выполняется с использованием аргона или азота.

Аргон и азот являются химически менее активными элементами, поэтому в процессе резки и нагревания металла на нем не формируется оксидная пленка. Еще одним распространенным материалом является сталь. В данной ситуации резка проводится без использования защитных газов. Воздушно-дуговая плазменная резка отлично подходит для изделий из нержавеющей стали. Это наиболее доступный способ резки.

Вернуться к оглавлению

Резка плазменной струей

Схема резки металла плазменной струей.

В отличие от дугового метода, при резке плазменной струей металл не участвует в формировании электрической цепи. Сама же электрическая дуга имеется, но она формируется непосредственно между внутренней частью сопла и электродом. Такая электрическая дуга необходима для того, чтобы сформировалась плазма. Это дает возможность резать материалы, которые не проводят электрический ток. Плазма в данной ситуации является высокоскоростной. Чаще всего этот метод применяется с целью разделения листового материала. Что касается использования электродов, то для плазменной резки подходят электроды на основе различных сплавов вольфрама.

Необходимо помнить, что для проведения резки материалов с помощью потока плазмы, нужно иметь в наличии необходимые инструменты и материалы. Они включают в себя аппарат для резки, источник электрического тока, спецодежду, обувь, маску, рукавицы, молоток, зубило, металлическую щетку. Нередко для осуществления подобной работы аппарат для плазменной резки делается своими руками. По мощности он может не уступать заводскому.

Вернуться к оглавлению

Соблюдение мер предосторожности

При плазменной резке металла необходимо использовать защитный костюм, перчатки и обувь.

Плазменная резка является небезопасной для человека. При разрезании материала на работника и окружающих могут воздействовать следующие неблагоприятные факторы:

- нагревающий микроклимат;

- излучение ультрафиолетового спектра;

- воздействие жидкого металла;

- повышенное напряжение.

Температура при плазменной резке достигает тысяч градусов. При неосторожном проведении ручной резки работник может получить серьезные ожоги. При автоматизированном процессе этот риск снижается. Излучение может вызвать ожоги глаз, поэтому работник обязательно должен пользоваться щитком или защитной маской с темными стеклами. Щиток менее удобен, так как его требуется постоянно держать в руке. Это ограничивает объем движений. Для защиты кожных покровов от расплавленного металла используется спецодежда. Она включает в себя защитный костюм, сделанный из трудновоспламеняющегося материала, обувь, рукавицы.

Техника безопасности на рабочем месте включает в себя осмотр оборудования на предмет неисправности. Сломанным аппаратом пользоваться нельзя. При проведении резки не нужно стучать плазмотроном для того, чтобы удалить расплавленные брызги, иначе он может повредиться. Немаловажное значение имеет проверка напряжения сети.

Вернуться к оглавлению

Выводы, рекомендации

Таким образом, плазменная резка очень широко используется в промышленности. Аппарат для плазменной резки может применяться для разделения различных материалов. Кроме того, он подходит для пайки. С его помощью можно проводить сваривание припоями, местный отжиг, закалку и огневую зачистку. Металл в данной ситуации охлаждается намного быстрее, нежели при простой кислородной резке.

Чтобы процесс резки был качественным, нужно приобретать хороший плазменный аппарат. Не нужно экономить на этом деньги. Большинство дешевых аппаратов является одноразовым, так как быстро приходит в негодность. Для их нормальной работы условия сварки должны быть идеальными. Очень важным критерием при выборе аппарата является скорость резки. Если соблюдать все приложенные правила, то можно осуществлять даже сложную фигурную резку.

moiinstrumenty.ru