34. Виды отпуска, свойства материалов после отпуска. Что такое отпуск металла

Отпуск металла

Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической точки AC1, выдержке при этой температуре с последующим охлаждением.

В зависимости от температуры нагрева различают два вида отпуска:

низкий,

высокий.

Низкий отпуск

Низкий отпуск характеризуется нагревом в интервале 120—200°, выдержкой и последующим охлаждением на воздухе. Этот вид отпуска применяют для инструментов и точных деталей, изготовляемых из инструментальной стали, для которых важны высокая твердость и постоянство размеров.

Режущий инструмент подвергают низкому отпуску при температурах 160—200°.

В результате отпуска сталь сохраняет высокую твердость, а иногда и повышает ее за счет распада остаточного аустенита.

Измерительный инструмент и точные детали подвергают низкому отпуску при температурах 120—160°. После такого отпуска (его иногда называют искусственным старением) размеры изделия не меняются.

Сталь после низкого отпуска сохраняет высокие прочностные свойства, но приобретает низкие пластические свойства.

Высокий отпуск

Высокий отпуск характеризуется нагревом до температуры 350—650°, выдержкой и охлаждением на воздухе (для углеродистой стали).

Нагрев до указанной температуры способствует распаду мартенсита и образованию структур троостита или сорбита.

Наличие таких структур весьма желательно для деталей, изготовляемых из конструкционной стали, так как это обеспечивает получение достаточно высоких прочностных и пластических свойств.

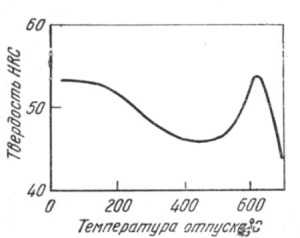

Температура отпуска влияет на механические свойства стали. Твердость и прочность с повышением температуры убывают, а пластические свойства увеличиваются.

Для деталей, от которых в работе требуются прочность и пластичность (например шестерни, шатуны двигателей внутреннего сгорания, валы коробок передач и т.д.), отпуск дается до температур 500—600° с целью получения структуры сорбита.

В практике термической обработки такая операция — закалка с высоким отпуском — получила название «термическое улучшение».

Для деталей, которые в работе испытывают знакопеременные нагрузки (например пружины), отпуск дается до температур 350—450° с целью получения структуры троостита.

В этом случае, сталь будет менее пластичная, чем сталь со структурой сорбита, но более прочная и твердая и будет лучше сопротивляться переменным нагрузкам.

Отпуск производят в печах шахтного типа, применяя при этом как воздушную среду, так и жидкие среды (масло, селитра и др.).

§

www.conatem.ru

Отпуск (металлов) - это... Что такое Отпуск (металлов)?

Отпуск металлов, вид термической обработки, заключающийся в нагреве закалённого сплава до температуры ниже нижней критической точки, выдержке и последующем охлаждении. Термин «О.» применяют главным образом к сталям. Процессы распада зафиксированного закалкой состояния других сплавов чаще называют старением (см. Старение металлов). Основное назначение О.≈ достижение необходимых свойств стали, в особенности оптимального сочетания прочности, пластичности и ударной вязкости. С повышением температуры свойства стали изменяются постепенно, однако наблюдаются сравнительно узкие интервалы температур резкого их изменения. В соответствии с этими интервалами различают первое (100≈150° С), второе (250≈300° С) и третье (325≈400° С) превращения. При первом происходит уменьшение, при втором ≈ увеличение, при третьем ≈ значительное уменьшение объёма металла.═ Процессы, происходящие в закалённой стали при вылёживании и нагреве, на основании современных экспериментальных данных представляются следующим образом: перераспределение атомов углерода в мартенсите ≈ сток некоторой части атомов углерода к дислокациям и к границам мартенситных кристаллов, перемещения их в порах кристаллической решётки; распад мартенсита с образованием выделений той или иной карбидной фазы в зависимости от температуры О., легирования, реальной структуры кристаллов мартенсита; релаксация внутренних микронапряжений в результате микропластической деформации; превращения остаточного аустенита в зависимости от легирования и температурного интервала ≈ бейнитное и перлитное; превращение остаточного аустенита при охлаждении после О. (вторичная закалка).

═ С повышением температуры О. твёрдость и прочность понижаются, пластичность и ударная вязкость повышаются; понижается критическая температура хладноломкости (Ткр). При О. до 300° С повышается сопротивление малым пластическим деформациям. При О. в интервалах температур 300≈400° С и 500≈600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр ≈ явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после О. при 600≈650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий О. (120≈250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, О. при 300≈400° С применяется при термообработке пружин и рессор, высокий О. (450≈650° С) ≈ при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

═ Лит.: Курдюмов Г. В., Явления закалки и отпуска стали, М., 1960; его же, О кристаллической структуре закаленной стали, в сборнике: Проблемы металловедения и физики металлов, сб. 9, М., 1968; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960.

═ Р. И. Энтин.

Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

dic.academic.ru

Отпуск стали – как температура может сделать сплав крепче? + видео

Отпуск стали (высокий, низкий, средний) применяют для того, чтобы получить более устойчивое структурное состояние сплава. Узнаем, что он собой представляет, как осуществляется, есть ли побочные эффекты и возможно ли сделать его самостоятельно в домашних условиях.

1 Что такое отпуск стали?

Это последний этап термической обработки, на котором сплав нагревают до температуры, не превышающей теплоту превращения, затем выдерживают нужное время и постепенно охлаждают с заданной скоростью. Потребность в этом возникает потому, что после термического воздействия, например, той же закалки, в материале очень часто появляются внутренние напряжения, которые негативно влияют на его свойства. Чтобы их устранить, следует осуществить вышеупомянутую операцию. Так сталь вновь возобновляет требуемые механические свойства.

Рекомендуем ознакомиться

Причем чем больше будет температура отпуска стали, тем он будет более эффективным, полнее снимутся осевые, тангенциальные и радиальные напряжения. В первые 15–30 минут выдержки процесс проходит наиболее интенсивно. Однако чтобы снизить значение напряжений до минимума, следует продлить время выдержки хотя бы до 1,5 часа (в индивидуальных случаях оно может достигать даже десятка часов), и тогда получится максимально возможный результат для данного температурного режима.

Но не стоит недооценивать и скорость, с которой осуществляется охлаждение - чем она меньше, тем меньше будут остаточные напряжения. А сочетание быстрой скорости охлаждения с высокой температурой (более 600°С) будет не то, чтобы малоэффективно, но и, напротив, способствуют возникновению новых тепловых напряжений. Также огромное значение играет и температурный режим, в зависимости от которого принято различать следующие виды отпуска стали: низкий, средний и высокий. Рассмотрим более подробно каждый из них.

2 Низкотемпературный и средний отпуск – технологии процессов

В этом случае осуществляют нагрев до 250°С, благодаря которому снижаются внутренние напряжения. Вместо мартенсита закалки появляется отпущенный мартенсит, что способствует повышению прочностных характеристик, а также улучшению вязкости сплава, при этом такие превращения практически не отражаются на твердости материала. Твердость закаленной стали остается прежней (HRC 58–63), а значит, она будет иметь и достаточно высокую износостойкость.

Но учтите, что даже после того, как будет проведен низкотемпературный отпуск закаленной стали, под нагрузкой динамического характера она все же будет разрушаться.

Поэтому такому виду обработки актуально подвергать измерительные и режущие инструменты, сделанные из низколегированных и углеродистых сталей. Кроме того, детали, претерпевшие цементацию, поверхностную закалку, нитроцементацию и цианирование, также проходят низкотемпературный отпуск. В среднем данная операция длится от одного часа до 2,5, но если речь идет о деталях большого сечения, то время стоит увеличить.

Его температурный режим находится в пределах от 350 и до 500°С. В результате превращения при отпуске стали такого рода формируется троостомартенсит и сталь приобретает твердость HRC 40–50. Ее в основном применяют для штампов, рессор, а также пружин. У деталей значительно повышается предел упругости, выносливости и релаксационная стойкость.

Следует очень аккуратно подбирать температурный режим, так как, допустив ошибку, можно вызвать необратимую отпускную хрупкость. Охлаждение же лучше проводить в воде. В этой среде на поверхности материала появляются остаточные сжимающие напряжения, способствующие увеличению предела выносливости.

3 Высокотемпературный отпуск – чем характерна такая обработка?

Если температура превышает 500°С, то такой отпуск называется высокотемпературным либо просто высоким. Структура стали после данной обработки – сорбит отпуска. Причем из всех вышеописанных этот вид наиболее эффективный, так как получается идеальное соотношение вязкости и прочности сплава. При этом стоит учитывать, что закалка стали в сочетании с последующей высокотемпературной обработкой способствует повышению предела текучести, прочности, ударной вязкости, а также относительному сужению.

Благодаря таким результатам подобное сочетание принято называть улучшением. Целесообразно оно для конструкционных и среднеуглеродистых сталей, к которым предъявляются особые требования. А в частности, к их пределу прочности, текучести, выносливости и ударной вязкости. При этом имейте в виду, что твердость в этом случае несколько снизится, поэтому рассчитывать на улучшение износостойких характеристик не стоит. Однако у сплава несколько уменьшится чувствительность к концентраторам напряжений, порог хладноломкости, увеличится работа развития трещины, что способствует повышению конструктивной прочности материала.

Так как выдержки в заданном температурном режиме около двух часов достаточно, чтобы устранить практически все остаточные напряжения, то данная операция обычно не длится более шести часов. Однако есть и индивидуальные случаи, когда деталь обрабатывают и несколько десятков часов, дабы предотвратить появления внутренних трещин (флокенов).

4 Процесс отпуска стали – домашняя мастерская

Как было сказано выше - на процесс отпуска стали, вернее на его эффективность, влияет скорость охлаждения, а, следовательно, и среда, в которой оно происходит. Итак, если охлаждение после отпуска будет происходить на воздухе, то в результате напряжений на поверхности сплава будет в семь раз меньше. А если сравнивать масляную среду с водой, то в первом случае напряжений останется в 2,5 раза меньше, нежели во втором. Именно по этим причинам всем элементам, имеющим сложные формы, рекомендуется давать остывать с меньшей скоростью, дабы избежать коробления. Исключением являются только лишь легированные стали, склонные к обратимой отпускной хрупкости, их-то следует после нагрева до 500–650°С охладить достаточно быстро.

Безусловно, на производстве проведение такой операции не вызывает никаких сложностей. А получится ли самостоятельно усовершенствовать материал, который часто находится под напряжением - возможен ли отпуск стали в домашних условиях? Ведь некоторые умельцы не против смастерить что-либо своими руками. Так, например, делая тот же нож, его необходимо подвергнуть термической обработке, дабы лезвие обладало нужными свойствами. А просто закаленный предмет разрушится при первом же ударе об кость. Итак, конечно же, произвести высокотемпературный отпуск дома будет довольно сложно, но нагреть предмет до 300°С вполне возможно. Для этого можно опустить его в расплавленный свинец, так как он имеет именно такую температуру плавления. Кроме того, можно воспользоваться и обыкновенной газовой либо электрической духовкой. А затем просто дать изделию постепенно остыть на воздухе.

Таким образом, видно, что средний, низкотемпературный, высокотемпературный отпуск является обязательным этапом термической обработки сплавов, благодаря которому такие свойства, как вязкость и пластичность, значительно улучшаются. А уж какой из этих видов выбрать, зависит от материала и назначения обрабатываемого элемента.

tutmet.ru

Отпуск стали :: Технология металлов

Отпуском называется операция термической обработки, состоящая в нагреве закаленной стали до температуры ниже критической АC1, выдержке при этой температуре и последующем медленном или быстром охлаждении. Цель отпуска — устранить или уменьшить напряжения в стали, повысить вязкость и понизить твердость.

Отпуск является заключительной операцией термической обработки, и правильное выполнение его в значительной степени определяет качество готовой закаленной детали.

В зависимости от температуры нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск достигается нагревом до температуры 150—250° С, выдержкой при этой температуре и последующим охлаждением на воздухе. При выдержке во время отпуска в указанном интервале температур мартенсит закалки превращается в мартенсит отпуска, при этом внутренние напряжения частично снимаются и остаточный аустенит превращается в мартенсит отпуска.

В результате низкого отпуска сталь сохраняет высокую твердость, а иногда твердость повышается за счет распада остаточного аустенита; устраняется закалочная хрупкость. Такой отпуск применяют для режущего инструмента и изделий, которым необходима высокая твердость. Превращение мартенсита закалки в мартенсит отпуска способствует стабилизации размеров детали, что необходимо для измерительного инструмента, изготовляемого из инструментальной стали. Этому инструменту также дают низкий отпуск.

Средний отпуск производят при 300—500° С. Твердость стали заметно понижается, вязкость увеличивается. Средний отпуск применяют для пружин, рессор, а также инструмента, который должен иметь значительную прочность и упругость при средней твердости.

Высокий отпуск происходит при 500—600° С, его основное назначение — получить наибольшую вязкость при достаточных пределах прочности и упругости стали. Применяют этот вид отпуска для деталей из конструкционных сталей, подвергающихся действию высоких напряжений, особенно при ударной нагрузке

Для деталей различных машин и станков обычно применяют термическую обработку, состоящую в закалке споследующим высоким отпуском при температуре, обеспечивающей получение сорбита отпуска и хорошего сочетания прочностных и пластических свойств.

Такая термическая обработка называется «улучшением стали».

Нагрев при отпуске можно производить в тех же печах, которые применяют для других видов термической обработки, но он требует более равномерной температуры и более точного контроля.

Источник:Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г.

markmet.ru

11.Сущность и назначение отпуска. Виды отпуска. Что такое отпуск стали

Отпуск стали – как температура может сделать сплав крепче? + видео

Отпуск стали (высокий, низкий, средний) применяют для того, чтобы получить более устойчивое структурное состояние сплава. Узнаем, что он собой представляет, как осуществляется, есть ли побочные эффекты и возможно ли сделать его самостоятельно в домашних условиях.

1 Что такое отпуск стали?

Это последний этап термической обработки, на котором сплав нагревают до температуры, не превышающей теплоту превращения, затем выдерживают нужное время и постепенно охлаждают с заданной скоростью. Потребность в этом возникает потому, что после термического воздействия, например, той же закалки, в материале очень часто появляются внутренние напряжения, которые негативно влияют на его свойства. Чтобы их устранить, следует осуществить вышеупомянутую операцию. Так сталь вновь возобновляет требуемые механические свойства.

Рекомендуем ознакомиться

Причем чем больше будет температура отпуска стали, тем он будет более эффективным, полнее снимутся осевые, тангенциальные и радиальные напряжения. В первые 15–30 минут выдержки процесс проходит наиболее интенсивно. Однако чтобы снизить значение напряжений до минимума, следует продлить время выдержки хотя бы до 1,5 часа (в индивидуальных случаях оно может достигать даже десятка часов), и тогда получится максимально возможный результат для данного температурного режима.

Но не стоит недооценивать и скорость, с которой осуществляется охлаждение - чем она меньше, тем меньше будут остаточные напряжения. А сочетание быстрой скорости охлаждения с высокой температурой (более 600°С) будет не то, чтобы малоэффективно, но и, напротив, способствуют возникновению новых тепловых напряжений. Также огромное значение играет и температурный режим, в зависимости от которого принято различать следующие виды отпуска стали: низкий, средний и высокий. Рассмотрим более подробно каждый из них.

2 Низкотемпературный и средний отпуск – техн

pellete.ru

| выдержке и последующем охлаждении. Термин «Отпуск (металлов)» применяют главным образом к сталям. Процессы распада зафиксированного закалкой состояния других сплавов чаще называют старением (см. Старение металлов). Основное назначение Отпуск (металлов)— достижение необходимых свойств стали, в особенности оптимального сочетания прочности, пластичности и ударной вязкости. С повышением температуры свойства стали изменяются постепенно, однако наблюдаются сравнительно узкие интервалы температур резкого их изменения. В соответствии с этими интервалами различают первое (100—150° С), второе (250—300° С) и третье (325—400° С) превращения. При первом происходит уменьшение, при втором — увеличение, при третьем — значительное уменьшение объёма металла. Большую роль в выяснении сущности процессов Отпуск (металлов) сыграли рентгеноструктурные исследования Г. В. Курдюмова, показавшие, что первое и третье превращения связаны с распадом мартенсита, а второе — остаточного аустенита. Распад мартенсита в процессе Отпуск (металлов) при 100—150° С имеет двухфазный характер; наряду с твёрдым раствором исходной концентрации появляется раствор, содержащий 0,25—0,3% углерода. При Отпуск (металлов) в интервале температур до 200—300° С из твёрдого раствора выделяется низкотемпературный карбид железа, а при более высоких температурах — цементит. Традиционная классификация превращений при Отпуск (металлов) имеет относительную ценность. В низкоуглеродистых сталях (до 0,2% углерода) отсутствует первое превращение. Легирование Cr, Mo, W, V, Со, Si сдвигает второе превращение при Отпуск (металлов) к более высоким температурам. В сталях, легированных Mo, W, V, при Отпуск (металлов) в интервале температур 450—550° С наблюдается выделение частиц карбидов этих элементов в дисперсной форме, что вызывает так называемое вторичное твердение. В конечном счёте высокий Отпуск (металлов) приводит к превращению структуры стали в феррито-карбидную смесь. Процессы, происходящие в закалённой стали при вылёживании и нагреве, на основании современных экспериментальных данных представляются следующим образом: перераспределение атомов углерода в мартенсите — сток некоторой части атомов углерода к дислокациям и к границам мартенситных кристаллов, перемещения их в порах кристаллической решётки; распад мартенсита с образованием выделений той или иной карбидной фазы в зависимости от температуры Отпуск (металлов), легирования, реальной структуры кристаллов мартенсита; релаксация внутренних микронапряжений в результате микропластической деформации; превращения остаточного аустенита в зависимости от легирования и температурного интервала — бейнитное и перлитное; превращение остаточного аустенита при охлаждении после Отпуск (металлов) (вторичная закалка). С повышением температуры Отпуск (металлов) твёрдость и прочность понижаются, пластичность и ударная вязкость повышаются; понижается критическая температура хладноломкости (Ткр). При Отпуск (металлов) до 300° С повышается сопротивление малым пластическим деформациям. При Отпуск (металлов) в интервалах температур 300—400° С и 500—600° С, особенно в легированных сталях, наблюдается падение ударной вязкости и повышение Ткр — явления необратимой и обратимой отпускной хрупкости. Быстрое охлаждение после Отпуск (металлов) при 600—650° С и легирование Mo, W подавляют обратимую хрупкость. Низкий Отпуск (металлов) (120—250° С) главным образом уменьшает склонность к хрупкому разрушению и используется при термообработке инструментальных, цементуемых и высокопрочных конструкционных сталей, Отпуск (металлов) при 300—400° С применяется при термообработке пружин и рессор, высокий Отпуск (металлов) (450—650° С) — при термообработке деталей машин, испытывающих динамические и вибрационные нагрузки.

Лит.: Курдюмов Г. В., Явления закалки и отпуска стали, М., 1960; его же, О кристаллической структуре закаленной стали, в сборнике: Проблемы металловедения и физики металлов, сб. 9, М., 1968; Гуляев А. П., Термическая обработка стали, 2 изд., М., 1960. Р. И. Энтин. Статья про слово "Отпуск (металлов)" в Большой Советской Энциклопедии была прочитана 11405 раз | Интересное |

bse.sci-lib.com

34. Виды отпуска, свойства материалов после отпуска.

О́тпуск — технологический процесс, заключающийся в термической обработке закалённого на мартенсит сплава или металла, при которой основными процессами являются распад мартенсита, а также полигонизация и рекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150°C-260°C до 370°C-650°C с последующим медленным остыванием.

ВИДЫ:-Низкотемпературный отпуск металла - проводят при температурах до 250 °С. Закалённая сталь сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают режущие и измерительные инструменты из углеродистых и низколегированных сталей.

-Среднетемпературный отпуск металла - Проводят при температурах 350-500 °С и применяют главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает высокие пределы упругости и выносливости, а также релаксационную стойкость. Охлаждение после отпуска проводят при температурах400-500 °С в воде, после чего возникают сжимающие остаточные напряжения, которые увеличивают предел выносливости пружин.

-Высокотемпературный отпуск металла - Проводят при температурах 500—680 °С. При этом остается высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).

35. Классификация сталей.

Сталь (польск. stal, от нем. Stahl), деформируемый (ковкий) сплав железа с углеродом (до 2%) и др. элементами. Сталь (сплав железа с углеродом) — важнейший продукт чёрной металлургии, являющийся материальной основой практически всех отраслей промышленности.

Классификация сталей. В современной металлургии Сталь (сплав железа с углеродом) выплавляют главным образом из чугуна и стального лома. По типу сталеплавильного агрегата (кислородный конвертер, мартеновская печь, электрическая дуговая печь) Сталь (сплав железа с углеродом) называется кислородно-конвертерной, мартеновской или электросталью. Кроме того, различают металл, выплавленный в основной или кислой (по характеру футеровки) печи; Сталь (сплав железа с углеродом) при этом называется соответственно основной или кислой (например, кислая мартеновская Сталь (сплав железа с углеродом)).

По химическому составу Сталь (сплав железа с углеродом) делятся на углеродистые и легированные. Углеродистая сталь наряду с Fe и С содержит Mn (0,1—1,0%) и Si (до 0,4%), а также вредные примеси — S и Р; эти элементы попадают в Сталь (сплав железа с углеродом) в связи с технологией её изготовления (главным образом из шихтовых материалов). В зависимости от содержания С различают низкоуглеродистую (до 0,25% С), среднеуглеродистую (0,25—0,6% С) и высокоуглеродистую (более 0,6% С) Сталь (сплав железа с углеродом) В состав легированных сталей, помимо указанных компонентов, входят т. н. легирующие элементы (Cr, Ni, Mo, W, V, Ti, Nb, Zr, Со и др.), которые намеренно вводят в Сталь (сплав железа с углеродом) для улучшения её технологических и эксплуатационных характеристик или для придания ей особых свойств; легирующими элементами могут служить также Mn (при содержании более 1%) и Si (более 0,8%). По степени легирования (т. с. по суммарному содержанию легирующих элементов) различают низколегированные (менее 2,5%), среднелегированные (2,5—10%) и высоколегированные (более 10%) Сталь (сплав железа с углеродом) Легированные Сталь (сплав железа с углеродом) часто называются по преобладающим в ней компонентам (например, вольфрамовая, высокохромистая, хромомолибденовая, хромомарганцевоникелевая, хромоникелемолибденованадиевая).

По назначению Сталь (сплав железа с углеродом) делят на следующие основные группы: конструкционные, инструментальные и Сталь (сплав железа с углеродом) с особыми свойствами. Конструкционные стали применяют для изготовления строительных конструкций, деталей машин и механизмов, судовых и вагонных корпусов, паровых котлов и др. изделий. Конструкционные Сталь (сплав железа с углеродом) могут быть как углеродистыми (до 0,7% С), так и легированными (основные легирующие элементы — Cr и Ni). Название конструкционной Сталь (сплав железа с углеродом) может отражать её непосредственное назначение (котельная, клапанная, рессорно-пружинная, судостроительная, орудийная, снарядная, броневая и т.д.). Инструментальные стали служат для изготовления резцов, фрез, штампов, калибров и др. режущего, ударно-штампового и мерительного инструмента. Сталь (сплав железа с углеродом) этой группы также могут быть углеродистыми (обычно 0,8—1,3% С) или легированными (главным образом Cr, Mn, Si, W, Mo, V). Среди инструментальных Сталь (сплав железа с углеродом) широкое распространение получила быстрорежущая сталь. К Сталь (сплав железа с углеродом) с особыми физическим и химическим свойствами относятся электротехнические стали, нержавеющие стали, кислотостойкие, окалиностойкие, жаропрочные, Сталь (сплав железа с углеродом) для постоянных магнитов и др. Для многих Сталь (сплав железа с углеродом) этой группы характерно низкое содержание углерода и высокая степень легирования.

По качеству Сталь (сплав железа с углеродом) обычно подразделяют на обыкновенные (рядовые), качественные, высококачественные и особо высококачественные. Различие между ними заключается в количестве вредных примесей (S и Р) и неметаллических включений. Так, в некоторых Сталь (сплав железа с углеродом) обыкновенного качества допускается содержание S до 0,055—0,06% и Р до 0,05—0,07% (исключение составляет автоматная сталь, содержащая до 0,3% S и до 0,16% Р), в качественных — не более 0,035% каждого из этих элементов, в высококачественных — не более 0,025%, в особо высококачественных — менее 0,015% S. Сера снижает механические свойства Сталь (сплав железа с углеродом), является причиной красноломкости, т. е. хрупкости в горячем состоянии, фосфор усиливает хладноломкость — хрупкость при пониженных температурах.

По характеру застывания металла в изложнице различают спокойную, полуспокойную и кипящую Сталь (сплав железа с углеродом) Поведение металла при кристаллизации обусловлено степенью его раскисленности: чем полнее удалён из Сталь (сплав железа с углеродом) кислород, тем спокойнее протекает процесс затвердевания; при разливке малораскисленной Сталь (сплав железа с углеродом) в изложнице происходит бурное выделение пузырьков окиси углерода — Сталь (сплав железа с углеродом) как бы «кипит». Полуспокойная Сталь (сплав железа с углеродом) занимает промежуточное положение между спокойной и кипящей Сталь (сплав железа с углеродом) Каждый из этих видов металла имеет достоинства и недостатки; выбор технологии раскисления и разливки Сталь (сплав железа с углеродом) определяется её назначением и технико-экономическими показателями производства.

studfiles.net