Факторы, влияющие на пластичность металлов. Где применяется пластичность металлов

Физические свойства металлов

Наиболее характерными являются следующие физические свойства металлов:

- твердость,

- металлический блеск,

- ковкость,

- пластичность,

- хорошая проводимость электричества и тепла.

Для всех видов металлов характерна кристаллическая металлическая решетка. В ее узлах располагаются положительно заряженные ионы, между которыми свободно перемещаются электроны. Наличие электронов и объясняет высокую теплопроводность и электропроводность, а также возможность поддаваться механической обработке. Стоит рассмотреть более подробно общие физические свойства металлов.

Основные физические свойства металлов

Температура плавления чистых металлов находится в диапазоне от -39 до 3410°C. У большинства металлов температура плавления очень высока, исключения составляют щелочные металлы. Однако существуют и такие виды металлов, которые можно легко расплавить на обычной газовой плите. К таким металлам относятся, например, свинец или олово. В зависимости от плотности, все металлы делятся на тяжёлые (5/22,5 г/см3) и лёгкие (0,53/5 г/см3). Самый легкий из таких металлов - литий (0.53 г/см3). Практически все металлы обладают хорошей пластичностью. Происходит это из-за смещения слоёв атомов без разрыва между ними связи. Самые пластичные металлы - золото, серебро и медь. Пластичность также зависит и от чистоты металла. Очень чистым металлом считается хром, однако даже при небольшом загрязнении он становится более твердым и хрупким. Характеристика физических свойств металлов включает в себя и такое понятие, как теплопроводность. Она напрямую зависит от подвижности свободных электронов. Так, самым лучшим проводником электричества и тепла является серебро, следом за ним идет натрий. Он находит большое применение в клапанах автомобильных двигателей.

Физические свойства щелочных металлов

К этому виду металлов относятся:

- натрий,

- литий,

- калий,

- рубидий,

- цезий.

Все эти металлы очень пластичные и мягкие. Наибольшую твердость имеет литий, что касается остальных металлов, то они легко режутся ножом и даже могут быть раскатаны в фольгу. Все щелочные металлы в кристаллическом состоянии имеют объемоцентрированную кристаллическую решетку, обладающую металлическим типом химической связи. Это обуславливает высокую электро- и теплопроводность данного вида металлов. Щелочные металлы имеют крайне небольшую плотность. Так самый легкий из них – литий. Его плотность составляет 0,53 г/см3. Эти металлы обладают достаточно низкими температурами кипения и плавления. С увеличени

elhow.ru

Пластичность металлов

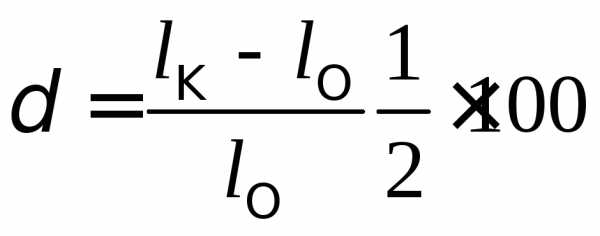

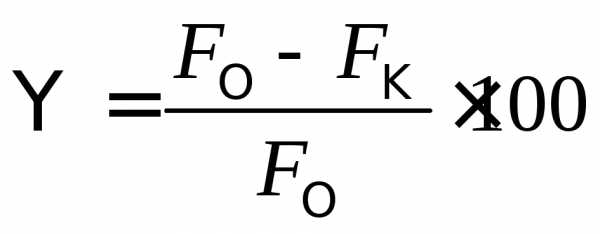

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности образцы и оборудование не требуются. Показатели (характеристики) пластичности – относительные удлинение  (дельта) и сужение

(дельта) и сужение

Относительным удлинением  называется отношение абсолютного удлинения, т. е. приращение расчетной длины образца после разрыва

называется отношение абсолютного удлинения, т. е. приращение расчетной длины образца после разрыва , к его первоначальной расчетной длине

, к его первоначальной расчетной длине ,мм, выраженное в процентах:

,мм, выраженное в процентах:

%, (2)

%, (2)

где – длина образца после разрыва, мм.

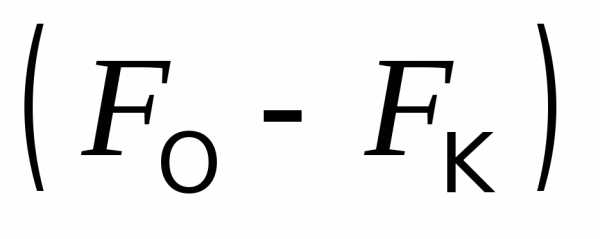

Относительным сужением  называется отношение абсолютного сужения, т. е. уменьшение площади поперечного сечения образца после разрыва

называется отношение абсолютного сужения, т. е. уменьшение площади поперечного сечения образца после разрыва , к первоначальной площади его поперечного сечения

, к первоначальной площади его поперечного сечения  мм2,выраженное в процентах:

мм2,выраженное в процентах:

%, (3)

%, (3)

где

Твердость металлов

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости не требуется изготовления специальных образцов, испытания проводятся без разрушения металла.

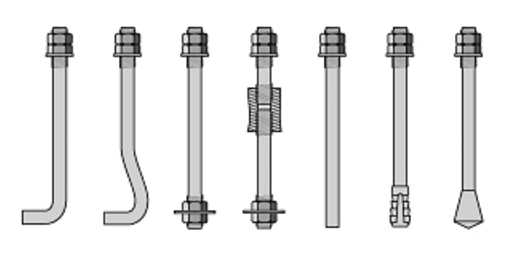

Твердость металла определяют прямыми и косвенными методами: вдавливанием, царапанием, упругой отдачей, магнитным.

При прямых методах в металл вдавливают твердый наконечник (индентор) различной формы (шарик, конус, пирамида) из закаленной стали, алмаза или твердого сплава. После снятия нагрузки на индентор в металле остается отпечаток, который и характеризует твердость.

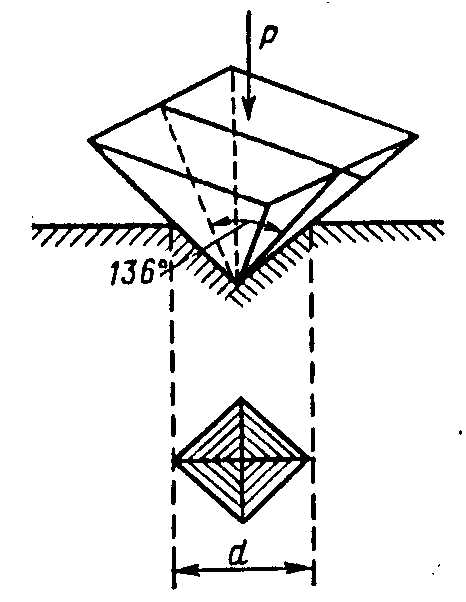

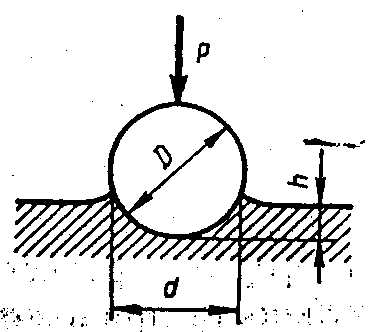

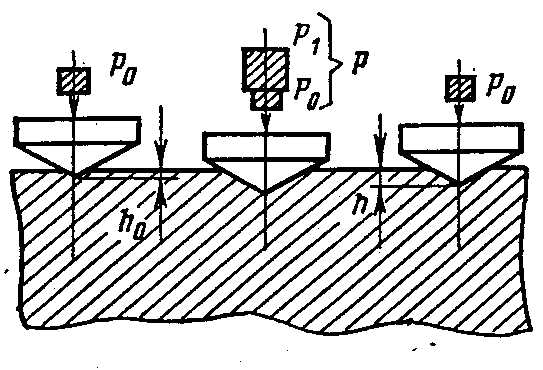

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметра 10 мм (рисунок 2). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются специальной таблицей, в которой диаметру отпечатка d соответствует определенное число твердости НВ.

Диаметр шарика D и нагрузку P устанавливают в зависимости от твердости и толщины испытуемого металла. Например, для стали и чугуна нагрузка Р = 3000 кг; D = 10 мм. Твердость технически чистого железа по Бринеллю равна 80 – 90 единиц.

а б

а – по Бринеллю; б – по Роквеллу

Рисунок 2 - Схема испытания твердости

Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ 450, так как шарик может деформироваться и в результате получится искаженный результат. Этот метод используется в основном для измерения твердости заготовок и полуфабрикатов из неупрочненного металла.

Метод Роквелла. Твердость определяют по глубине отпечатка. Индентором служит стальной закаленный шарик диаметра 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120º для твердых и сверхтвердых (более HRC 70) металлов (рисунок 2, б).

Шарик и конус вдавливаются в металл под действием двух нагрузок – предварительной и основной. Общая нагрузка равна их сумме. Предварительная нагрузка принимается одинаковой для всех металлов (10 кг). Перед началом испытания большая стрелка твердомера выставляется на «0» шкалы индикатора, и затем включается основная нагрузка – большая стрелка перемещается по шкале индикатора и показывает значение твердости.

При вдавливании стального шарика нагрузка составляет 100 кг, отсчет твердости производится по внутренней (красной) шкале индикатора, твердость обозначают НRВ. При вдавливании алмазного конуса твердость определяется по показанию стрелки по внешней (черной) шкале индикатора. Для твердых металлов основная нагрузка составляет 150 кг. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC.

Для очень твердых, а также тонких материалов нагрузка принимается равной 60 кг. Обозначение твердости – НRА.

Метод определения твердости по Роквеллу позволяет испытывать мягкие и твердые металлы, при этом отпечатки от шарика или конуса очень малы, поэтому этим методом можно измерять твердость и готовых деталей. Поверхность для испытания должна быть шлифованной. Измерения выполняются быстро (в течение 30 – 60 с), не требуется никаких вычислений, так как значение твердости снимается по шкале индикатора твердомера.

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50 или 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют диагональ отпечатка (рисунок 3).

|

Рисунок 3- Схема испытания твердости по Виккерсу |

Зная нагрузку на пирамиду и диагональ отпечатка, по таблицам определяют твердость металла НV.

Метод универсальный. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроциментации и т. п.).Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, однако при большой нагрузке результат получается точнее.

Механические свойства металлов. Пластичность. |

Пластичность характеризует способность материала деформироваться, или растягиваться, под воздействием нагрузки и не разрушаться при этом. Чем более пластичен металл, тем больше он может растягиваться, прежде чем наступит разрушение. Пластичность – это важное свойство металла, поскольку от нее зависит характер разрушения металла под воздействием нагрузки, которое может происходить постепенно или внезапно. Если металл обладает высокой степенью пластичность, он, как правило, разрушается и разрывается постепенно. Прежде чем наступит разрыв, пластичный металл изгибается, и это надежный признак происходящего превышения предела текучести. Металлы с низкой пластичностью хрупки, они разрушаются внезапно, с образованием излома и без предупреждающих признаков.

Пластичность металла прямо связана с его температурой. С ростом температуры пластичность материала возрастает, а по мере снижения температуры она снижается. Металлы, проявляющие свойства пластичности при комнатной температуре, могут становиться хрупкими и разрушаться внезапно при температуре ниже нуля.

Пластичность – это свойство, которое позволяет нагружать несколько элементов, имеющих некоторый разброс по длине, не перегружая ни один из них до предела разрушения. Если один из элементов несколько короче, но пластичен, его деформация может быть достаточной для равномерного распределения нагрузки по всем элементам. Практическим примером этого может служить индивидуальное натяжение стальных тросов, из которых состоят канаты подвесных мостов. Поскольку этого нельзя сделать с достаточной точностью, тросы изготовляют из пластичного металла. Когда мости нагружен, те тросы, которые кратковременно оказываются под нагрузкой, превышающей их долю, могут растянуться и, следовательно, переложить часть груза на другие тросы.

Пластичность становится еще более важным свойством для металла, который должен подвергаться дополнительным операциям формоизменения. Например, металлы, которые используются для изготовления кузова автомобиля, должны иметь достаточную пластичность, позволяющую придавать материалу нужную форму.

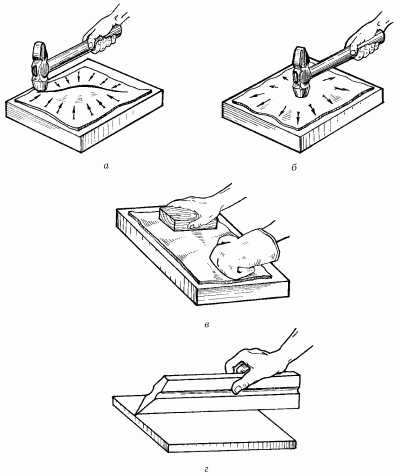

Особенность, которая важна в связи с характеристиками пластичности и прочности, заключается в их зависимости от соотношения между направлением приложения силы и направлением прокатки материала в процессе его производства. Прокатанные металлы обладают ярко выраженными свойствами направленности. Прокатка удлиняет кристаллы или зерна в направлении прокатки гораздо больше, чем в поперечном ей направлении. В результате прочность и пластичность прокатанного металла, например, листовой стали, наиболее велики в направлении прокатки. В поперечном направлении прочность материала может снижаться даже на 30%, а пластичность – на 50%, по сравнению с параметрами в направлении прокатки. По толщине листа прочность и пластичность еще меньше. У некоторых сталей пластичность в этом направлении очень низкая. Каждому из трех указанных выше направлений присвоено буквенное обозначение. Направление прокатки обозначается буквой «X», поперечное направление – «Y», а направление по толщине – буквой «Z».

Возможно, Вам приходилось видеть испытание на загиб стального листа во время аттестации сварщиков, когда у контрольного образца появлялся излом в основном металле. Наиболее частая причина такого разрушения – параллельность направления прокатки листа и оси шва. Хотя металл может обладать отличными характеристиками в направлении прокатки, воздействие нагрузки в любом из двух других направлений может привести к преждевременному разрушению.

Пластичность металла обычно определяется при помощи испытания на растяжение, которое проводится во время измерения предела прочности металла. Пластичность обычно выражается двумя способами: в виде относительного удлинения и относительного сужения площади сечения.

ndt-welding.com

Факторы, влияющие на пластичность металлов

Обработка металлов давлением основана на использовании их пластических свойств.

Пластичностью называется способность металла изменять свою форму и размеры под действием приложенных внешних сил без разрушения.

Основными факторами, оказывающими влияние на пластичность и сопротивление металла деформированию, являются химический состав, температура нагрева металла, скорость деформации, схема напряженного состояния и др.

Влияние химического состава

Наибольшей пластичностью обладают чистые металлы и сплавы, образующие твердые растворы, наихудшими пластическими свойствами сплавы, образующие механические смеси и химические соединения. Техническое железо пластичнее, чем сталь, алюминий пластичнее дюралюмина и т.д.

Рассмотрим влияние примесей, содержащихся в стали, на ее пластические свойства.

С увеличением содержания углерода в стали пластичность ее падает, а сопротивление деформированию растет. Стали, содержащие углерод до 0,5%, обладают хорошей пластичностью и хорошо поддаются обработке давлением. Обработка сталей, содержащих от

0,5 до 1% углерода, затруднена. С повышением содержания углерода в стали растут прочность, которая оценивается параметром σв (временное сопротивление), и твердость, например, твердость по Бринеллю (HB). При этом снижается пластичность. Параметры, характеризующие пластичность, падают (относительное удлинение δ, относительное сужение ψ, ударная вязкость аН).

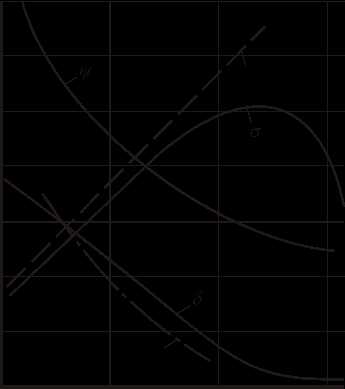

Влияние содержания углерода на механические свойства стали показано на рис. 1.7.

HB

в

а Н

0 0,4 0,8 1,2

0 0,4 0,8 1,2

Содержание углерода, %

Рис. 1.7.Влияние углерода на механические свойства стали

Содержание кремния в углеродистых сталях в пределах 0,17 …

0,35%, а марганца в пределах 0,3 … 0,85% не оказывает заметного влияния на пластичность стали. Дальнейшее повышение содержания Si и Mn в стали приводит к снижению ее пластических свойств.

Сера находится в стали в виде химических соединений FeS и МnS. Она вызывает красноломкость стали. Причина этого наличие эвтектики (FeS + Fe) с температурой плавления 1258 К (985°С), располагающейся по границам зерен. К моменту нагрева стали до ковочных температур 1473 К (порядка 1200°С) эвтектика оплавляется и при горячей обработке в металле возникают трещины. По этой причине содержание серы в стали не должно превышать 0,03 … 0,05%.

Фосфор присутствует в твердом растворе (феррите). Он вызывает хладноломкость стали, поэтому содержание его должно быть не более 0,03 … 0,05%.

Азот, кислород и водород в стали значительно снижают ее пластичность и повышают порог хладноломкости.

Влияние температуры

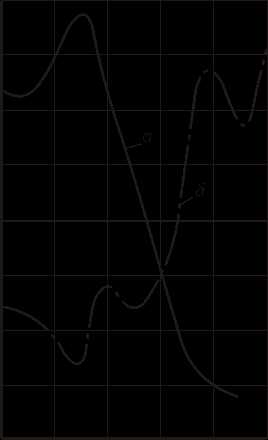

Температура оказывает существенное влияние на пластичность

металлов и сплавов. Рассмотрим влияние температуры нагрева на

в

0 200

0 200

400 600

800

Температура, О С

Рис. 1.8. Изменение механических свойств углеродистой стали в зависимости от температуры

механические свойства стали, содержащей 0,42% углерода (рис. 1.8).

Увеличение температуры примерно до 100°С вызывает некоторое повышение пластичности δ и уменьшение прочности σв стали. При температуре около ЗОО°С наблюдается повышение прочности и снижение пластичности. Предполагается, что это вызвано выделением дисперсных частиц карбидов, нитридов и т. п. по плоскостям скольжения. Такое явление получило название синеломкости. Дальнейшее повышение температуры приводит к понижению прочности стали. Характеристика пластичности δ в интервале температур 800 … 900°С резко

понижается. Причиной этого считают фазовый наклеп при перекристаллизации. Металлические фазы обладают различной пластичностью, вследствие чего происходит разрушение металла по их границам. Подобная закономерность характерна и для других металлов и сплавов.

Влияние скорости деформации

Скоростью деформации называется изменение степени деформации в единицу времени. Она выражается формулой

W = dε

dt ,

где W скорость деформации, с-1;

ε степень деформации;

t – время, с.

При постоянной скорости деформации

W = ε — 1

t , с .

При горячей обработке увеличение скорости деформации понижает пластичность в том случае, если скорость упрочнения металла

вследствие его деформирования превышает скорость разупрочнения вследствие нагрева.

При холодной деформации увеличение скорости деформации вызывает нагрев металла по плоскостям скольжения. Тепло, аккумулируясь в металле, способствует развитию процессов разупрочнения, что, в свою очередь, сказывается на повышении пластичности металла.

Скорость деформации связана с понятием скорости деформирования, которым определяется скорость хода инструмента (например, пресса или молота).

Taк, при осадке скорость деформирования

V = dh dt ,

где V скорость деформирования, м/с;

h высота изделия, м;

t – время, с.

Отсюда скорость деформации в данный момент будет:

W = dε

dt

= dh / h dt

V

= h .

Следовательно, скорость деформации зависит от скорости деформирования и размера тела в направлении деформации.

В зависимости от скорости деформирования все способы обработки давлением делятся на низкоскоростные и высокоскоростные.

При обработке давлением на прессах скорость деформирования составляет 0,1 … 0,5 м/с. При обработке давлением на молотах скорость деформирования в момент удара достигает 5 … 10 м/с. Указанные способы обработки давлением относятся к низкоскоростным.

При высокоскоростных методах (обработка взрывом, магнитноимпульсная обработка и др.) скорость деформации может достигать

200 … 300 м/с.

Влияние схемы напряженного состояния и схемы главных деформаций

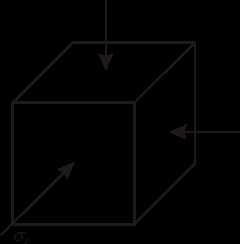

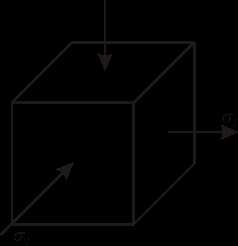

Напряженное состояние характеризуется схемой главных напряжений. Понятие "схемы главных напряжений" ввел в теорию обработки металлов давлением академик С. И. Губкин.

В механике сложных тел существует положение, по которому напряженное состояние точки можно охарактеризовать тремя нормальными напряжениями. Максимальное главное напряжение обозначается σ1, минимальное σ2, среднее σ3. На схемах главные площадки

изображаются в виде трех взаимно перпендикулярных граней куба, а напряжения стрелками, приложенными к центру гpaней. Предполагается, что размеры куба весьма малы, а в центре его объема располагается точка, для которой построена схема.

Известно 9 схем главных напряжений. Металл обладает наибольшей пластичностью, когда он подвергается всестороннему сжатию, и наименьшей пластичностью, когда он в двух плоскостях оказывается сжатым, а в третьей плоскости действуют напряжения растяжения.

Схема напряженного состояния, представленная на рис. 1.9, а, соответствует процессам прессования, осадки, прокатки листа.

Схема, представленная на рис. 1.9, б, соответствует процессу волочения.

По аналогии со схемой главных напряжений С. И. Губкин ввел понятие о схеме деформаций, характеризующей деформированное состояние материала. Схемой деформации называют графическое представление о наличии и знаке главных деформаций.

а) б)

а) б)

Рис. 1.9. Схемы напряженного состояния, соответствующие: а наибольшей пластичности; б наименьшей пластичности

Если напряженное состояние характеризуется одной из девяти схем, то деформированное одной из трех (рис. 1.10).

DI DII DIII

Рис. 1.10. Схемы деформации

Совокупность схемы напряженного состояния и схемы деформации С. И. Губкин назвал механической схемой деформации.

Итак, пластичность зависит не только от свойств металла, температурно скоростных условий, но и от механической схемы деформации. В таблице 1.1 представлены механические схемы деформации некоторых процессов обработки металлов давлением и приведена качественная оценка пластичности и потребного усилия.

Таблица 1.1

Механические схемы деформации некоторых технологических процессов обработки металлов давлением

| Процесс | Схема напряженного состояния | Схема деформации | Пластичность | Потребное усилие |

| Прессование Прокатка листа Осадка Волочение | отличная хорошая удовлетворительная пониженная | высокое высокое среднее низкое |

Наилучшей схемой по пластичности является схема всестороннего сжатия с одной деформацией удлинения и двумя деформациями сжатия. Как видно из таблицы, такая схема соответствует процессу прессования.

При разработке технологии обработки металлов давлением нужно стремиться к созданию условий, обеспечивающих достаточную пластичность металла при наименьших усилиях.

Материал взят из книги Применение обработки металлов давлением в автотракторостроении (Л.П. Маслакова)

studik.net

| Упражнение: 1 Назовите самый легкоплавкий металл. Самый легкоплавкий металл - ртуть Hg (Тпл. = -390C). При комнатной температуре он находится в жидком состоянии. | Упражнение: 2 Какие физические свойства металлов используют в технике? Электропроводность для передачи электроэнергии по проводам.Теплопроводность из металлов создают теплообменники в химической промышленности. В быту для обогрева помещений.Металлический блеск применяют при создании зеркал, которые используют в микроскопах, телескопах и др. оптических приборах.Пластичность (ковкость) применяют для производства проволоки, создания кузовов автомобилей и т.д. | Упражнение: 3 Фотоэффект, т.е. свойство металлов испускать электроны под действием лучей света, характерен для щелочных металлов, например цезия. Почему? Где это свойство находит применение? Фотоэффект, характерен для щелочных металлов, потому что они имеют большое число электронных оболочек и один внешний электрон расположенный далеко от положительно заряженного ядра. Он слабо притягивается к ядру и под действием фотонов его легко оторвать от атома. Так например у цезия 1 внешний электрон находится на шестой электронной оболочке. Фотоэффект, применяется в приборах, позволяющих автоматизировать производственные процессы и наш быт. Солнечные элементы используют фотоэффект для прямого преобразования солнечной энергии в электрическую. | Упражнение: 4 Какие физические свойства вольфрама лежат в основе его применения в лампах накаливания? Вольфрам обладает наибольшей температурой плавления (33800С) - это свойство вольфрама используют для изготовления ламп накаливания. Упражнение: 5 Какие свойства металлов лежат в основе образных выражений: "серебряный иней", "золотая заря", свинцовые тучи"? В основе этих образных выражений лежит общее физическое свойство металлов - металлический блеск. Для разных металлов он имеет свой цветовой оттенок. |

reshebnikxim.narod.ru

Получение металлов и их применение

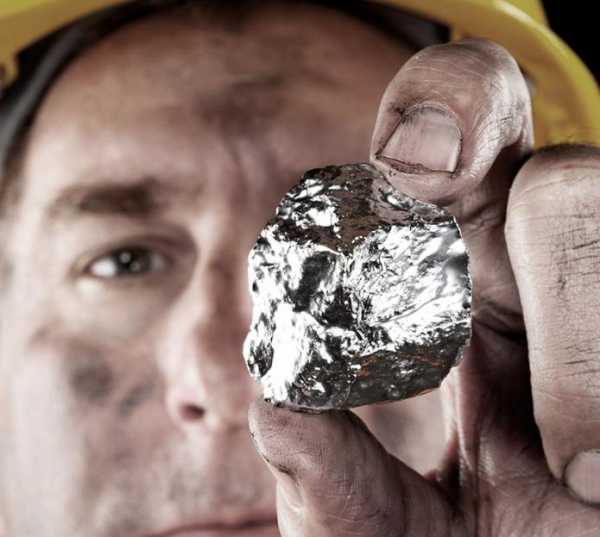

Несмотря на то что все чаще в промышленности и быту используются искусственно созданные материалы, отказаться от применения металлов пока не представляется возможным. Они обладают уникальным сочетанием свойств, а сплавы позволяют максимально использовать их потенциал. В каких областях происходит получение и применение металлов?

Характеристика группы элементов

Под металлами понимают совокупность неорганических химических веществ, обладающих характерными свойствами. Как правило, они включают следующее:

- высокая теплопроводность;

- пластичность, относительная легкость механической обработки;

- сравнительно высокая температура плавления;

- хорошая электропроводность;

- характерный "металлический" блеск;

- роль восстановителя в реакциях;

- высокая плотность.

Разумеется, не все элементы этой группы обладают всеми этими свойствами, например, ртуть при комнатной температуре жидкая, галлий плавится от тепла человеческих рук, а висмут вряд ли можно назвать пластичным. Но в общем и целом все эти черты прослеживаются в совокупности металлов.

Внутренняя классификация

Металлы условно делят на несколько категорий, каждая из которых объединяет элементы, наиболее близкие друг другу по различным параметрам. Различают следующие группы:

- щелочные - 6;

- щелочноземельные - 4;

- переходные - 38;

- легкие - 7;

- полуметаллы - 7;

- лантаноиды - 14+1;

- актиноиды - 14+1;

Вне групп остается еще два: бериллий и магний. Таким образом, на данный момент из всех открытых элементов 94 ученые относят к металлам.

Кроме того, стоит упомянуть, что есть и другие классификации. Согласно им, отдельно рассматриваются благородные, металлы платиновой группы, постпереходные, тугоплавкие, черные и цветные и т. д. Такой подход имеет смысл лишь при определенных целях, так что удобнее использовать общепринятую классификацию.

История получения

Человечество на протяжении всего своего развития было тесно связано с обработкой и использованием металлов. Помимо того что они оказались наиболее распространенными элементами, из них можно было изготавливать различные изделия лишь с помощью механической обработки. Поскольку навыков работы с рудой еще не было, сначала речь шла лишь об использовании самородков. Сначала это был мягкий металл, давший название медному веку, сменившему каменный. В этот период был разработан метод холодной ковки. В некоторых цивилизациях стала возможной выплавка. Постепенно люди освоили получение цветных металлов, таких как золото, серебро, олово.

Позднее на смену медному пришел бронзовый век. Он продлился примерно 20 тысячелетий и стал переломным моментом для человечества, поскольку именно в этот период стало возможным получать сплавы. Происходит постепенное развитие металлургии, совершенствуются способы получения металлов. Однако в 13-12 вв. до н. э. произошел так называемый бронзовый коллапс, который положил начало железному веку. Это предположительно произошло из-за истощения запасов олова. А свинец и ртуть, открытые в это время, не смогли стать заменой бронзе. Так что людям предстояло развивать получение металлов из руд.

Следующий период продлился относительно недолго - меньше тысячелетия, но оставил яркий след в истории. Несмотря на то что железо было известно гораздо раньше, оно почти не применялось из-за своих недостатков по сравнению с бронзой. Кроме того, последнюю было гораздо проще получить, в то время как выплавка руды была более трудоемким занятием. Все дело в том, что самородное железо встречается довольно редко, так что неудивительно, что отказ от бронзы происходил настолько медленно.

Значение навыков выделения металлов

По аналогии с тем, как предок человека впервые изготовил орудие труда, привязав острый камень к палке, переход к новому материалу оказался настолько же грандиозен. Основные преимущества металлических изделий состояли в том, что их было легче сделать, а также существовала возможность починки. Камень же не обладает пластичностью и ковкостью, так что любые орудия из него можно было сделать только заново, отремонтировать их не получалось.

Таким образом, именно переход к использованию металлов привел к дальнейшему совершенствованию орудий труда, появлению новых предметов быта, украшений, изготовить которые было ранее невозможно. Все это дало толчок техническому прогрессу и заложило фундамент для развития металлургии.

Современные методы

Если в древности людям было знакомо лишь получение металлов из руд, либо они могли довольствоваться самородками, то в настоящее время существуют и другие способы. Они стали возможными благодаря развитию химии. Таким образом, появилось два основных направления:

- Пирометаллургия. Она начала свое развитие раньше и связана с высокими температурами, необходимыми для обработки материала. Современные технологии в этой области позволяют также использование плазмы.

- Гидрометаллургия. Это направление занимается извлечением элементов из руд, отходов, концентратов и т. д. с помощью воды и химических реактивов. Например, крайне распространен способ, предполагающий получение металлов электролизом, также довольно популярен метод цементации.

Есть и еще одна интересная технология. Получение драгоценных металлов высокой чистоты и с минимальными потерями стало возможно именно благодаря ей. Речь об аффинаже. Этот процесс - один из видов рафинирования, то есть постепенного отделения примесей. Например, в случае с золотом используется насыщение расплава хлором, а платину растворяют в минеральных кислотах с последующим выделением реагентами.

Кстати, получение металлов электролизом чаще всего применяется, если выплавка или восстановление экономически невыгодны. Именно так происходит с алюминием и натрием. Есть и более инновационные технологии, делающие возможных получение цветных металлов даже из достаточно бедных руд без значительных затрат, но речь об этом пойдет чуть позднее.

О сплавах

Большая часть металлов, известных в древности, не всегда отвечала некоторым потребностям. Коррозия, недостаточная твердость, ломкость, хрупкость, недолговечность - у каждого элемента в чистом виде есть свои недостатки. Поэтому стало необходимо найти новые материалы, объединяющие в себе преимущества известных, то есть найти способы получения сплавов металлов. На сегодняшний день существует два основных метода:

- Литье. Расплав смешанных компонентов охлаждается и кристаллизуется. Именно этот способ позволил получить первые образцы сплавов: бронзу и латунь.

- Прессование. Смесь порошков подвергается высокому давлению, а потом спекается.

Дальнейшее совершенствование

В последние десятилетия наиболее перспективным кажется получение металлов с применением биотехнологий, в первую очередь с помощью бактерий. Уже стало возможным извлечение из сульфидного сырья меди, никеля, цинка, золота, урана. Ученые надеются подключить микроорганизмы к таким процессам, как выщелачивание, окисление, сорбции и осаждение. Кроме того, крайне актуальной является проблема очистки глубоких сточных вод, для нее тоже пытаются найти решение, предполагающее участие бактерий.

Применение

Без металлов и сплавов была бы невозможна жизнь в том виде, в котором она сейчас известна человечеству. Высотные дома, самолеты, посуда, зеркала, электроприборы, автомобили и многое другое существует лишь благодаря далекому переходу людей от камня к меди, бронзе и железу.

Из-за своей исключительной электро- и теплопроводности металлы используются в проводах и кабелях самого различного назначения. Золото применяется для изготовления неокисляемых контактов. Благодаря своей прочности и твердости металлы широко используются в строительстве и для получения самых разных конструкций. Еще одна область применения - инструментальная. Для изготовления рабочей, например, режущей части часто используются твердые сплавы и специальные виды стали. Наконец, благородные металлы высоко ценятся как материал для ювелирных изделий. Так что областей применения предостаточно.

Интересное о металлах и сплавах

Использование этих элементов настолько широко и имеет такую длинную историю, что неудивительно возникновение различных курьезных ситуаций. Их и просто пару любопытных фактов и стоит привести напоследок:

- До своего широкого распространения алюминий очень ценился. Столовые приборы, которыми при приеме гостей пользовался Наполеон III, были изготовлены именно из этого материала и были предметом гордости монарха.

- Название платины в переводе с испанского означает "серебришко". Такое нелестное имя элемент получил в связи с относительно высокой температурой плавления и, следовательно, невозможностью на протяжении долгого времени его применять.

- В чистом виде золото мягкое, и его легко можно поцарапать ногтем. Именно поэтому для изготовления украшений его сплавляют с серебром или медью.

- Существуют сплавы с любопытным свойством термоупругости, то есть эффектом "памяти" формы. При деформации и последующем нагревании они возвращаются к изначальному состоянию.

fb.ru

Пластичность металла

Другой, не менее важной характеристикой является пластичность металла.

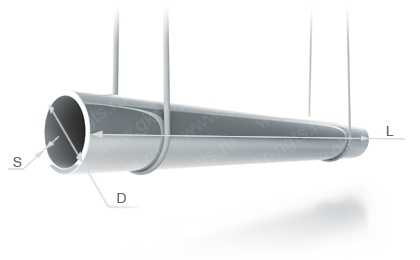

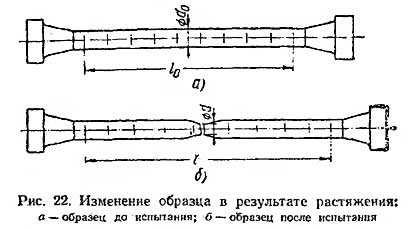

При испытании на растяжение пластичность определяют двумя величинами:

- относительным удлинением,

- относительным сужением.

Для того чтобы понять, как эти величины определяются, следует образец до испытания сопоставить с разрушенным образцом, как это сделано на рис. 22 (выше).

После разрушения образец оказался длиннее, но он сузился, особенно в месте образования шейки.

Относительное удлинение определяет, на какую величину образец удлинился после растяжения по отношению к первоначальной длине.

Эта величина обозначается буквой δ (дельта) и выражается в процентах:

где:

Относительное сужение характеризует степень уменьшения площади поперечного сечения в шейке.

Обозначается эта величина буквой φ (пси) выражается в процентах:

где:

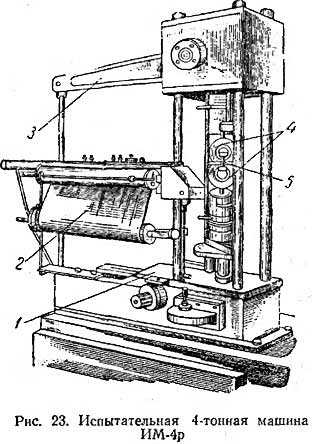

Испытательные машины, применяемые для определения механических свойств металлов при растяжении, очень разнообразны как по способу создания растягивающего усилия, так и по способу определения этого усилия и деформаций образца.

Испытательные машины снабжены специальным нагружающим механизмом для создания усилий. Эти механизмы бывают механического и гидравлического действия.

Для определения этих усилий и деформаций образца при растяжении машины снабжаются силоизмерительными устройствами разных типов.

Эти устройства в большинстве случаев имеют диаграммный аппарат, позволяющий автоматически записывать диаграмму деформации. По этой диаграмме и определяются прочностные и пластические свойства металла.

На рисунке показан общий вид разрывной 4-тонной машины. Схема ее работы такова:

Образец зажимается в захваты машины 4.

Нижний захват опускается с помощью механического привода 1, смонтированного в нижней части машины.

Верхний захват связан с маятником 3, который, отклоняясь на определенный угол, уравновешивает силу, тянущую образец вниз.

Угол отклонения маятника соответствует нагрузке, прикладываемой к образцу 5.

Эта нагрузка, а также растяжение образца отмечаются на диаграммном аппарате2 в виде диаграммы деформации.

§

www.conatem.ru