Содержание

Что происходит с металлом при нагреве » Строительный портал

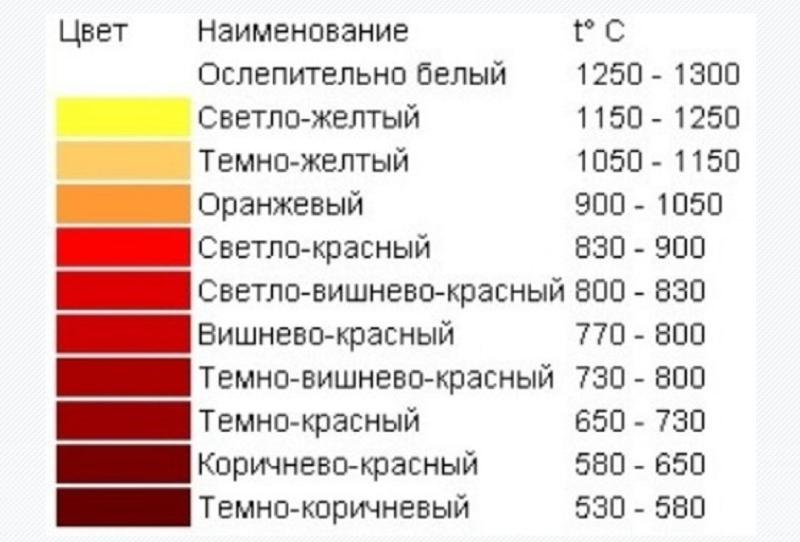

Многие металлы и сплавы, нагретые до высокой температуры, становятся пластичными. Железо, сталь, медь, алюминий, магний, латунь, алюминиево-железистая бронза, дюралюмин и некоторые другие металлы и сплавы при нагревании приобретают способность коваться и изменять свою форму без разрушения. Другие металлы и сплавы, например, серый чугун, оловянистая бронза, цинковые сплавы в нагретом состоянии не приобретают способности деформироваться, при ударах и сдавливании становятся хрупкими и разрушаются. Для железа и стали обычно чем выше температура нагрева, тем выше пластичность. Так, например, для стали, нагретой до. 950°, усилие при ковке потребуется в 2,2 раза больше, чем для стали, нагретой до 1200°, а для стали, нагретой до 700°, усилие потребуется в 4,5 раза больше.

Между прочим, улучшение пластичности относится к температурам нагрева выше 600°, т. е. когда в стали начнут происходить внутренние превращения, о чем подробно будет сказано позднее. При нагреве же от комнатной температуры, т. е. от 15° до 600° прочность стали изменяется не одинаково, а именно: до температуры 300° предел прочности углеродистой стали на растяжение увеличивается и только при нагреве выше 300° он начинает уменьшаться. Ho, получая при температуре около 300° повышенный предел прочности, сталь при этих температурах становится хрупкой и приобретает, как говорят, синеломкость.

При нагреве же от комнатной температуры, т. е. от 15° до 600° прочность стали изменяется не одинаково, а именно: до температуры 300° предел прочности углеродистой стали на растяжение увеличивается и только при нагреве выше 300° он начинает уменьшаться. Ho, получая при температуре около 300° повышенный предел прочности, сталь при этих температурах становится хрупкой и приобретает, как говорят, синеломкость.

При температуре, близкой к 600°, предел прочности стали уменьшается очень резко. Так, если взять обычную углеродистую сталь марки 45, то предел ее прочности падает с 60 кг/мм2 при 15° до 25 кг/мм2 при 600°, т. е. больше чем в два раза. При температурах выше 600° уменьшение предела прочности идет медленнее, но все же очень значительно. Так, при температуре 700° сталь марки 45 имеет предел прочности 15 кг/мм2; при 1000°—5,5 кг/мм2; при 1200° — 2,5 кг/мм2; при 1300° — 2,0 кг/мм2. Таким образом, прочность стали, нагретой до температуры 1200—1300°, по сравнению с холодной сталью уменьшается примерно в 25—30 раз.

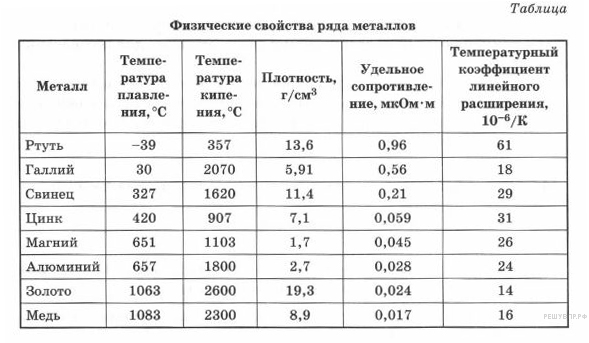

При нагреве цветных металлов и сплавов наблюдается сходная картина. Разница лишь только в том, что поскольку они имеют температуру плавления более низкую, чем сталь, то все критические температуры их смещаются вниз. Например, при нагреве до 800° прочность меди уменьшается в 6—7 раз, прочность алюминия при нагреве до 600° уменьшается в 30—35 раз.

Таким образом, нагретые металлы становятся в 25—35 раз менее прочными. Следовательно, в нагретом состоянии они требуют примерно во столько же раз меньше усилий и расхода энергии для их деформации.

Если сталь нагревать еще дальше, т. е. до еще более высокой температуры — выше 1300°, то зерна становятся очень крупными и может начаться их быстрое оплавление. Этому часто препятствует сама печь, которая не может дать температуры, необходимой для расплавления стали — более 1400° Когда зерна или кристаллы начинают оплавляться, то в межкристаллическое пространство будет проникать кислород воздуха, образуя там на гранях зерен хрупкую пленку окислов железа. Металл начинает разрушаться вначале на поверхности, а затем разрушения проникают в глубину заготовки. Это и есть пережог стали. Чтобы не допустить пережога, который является неисправимым браком, нужно знать точно, какую наивысшую температуру может дать печь, и следить за тем, чтобы при этой температуре заготовки нагревались в течение только положенного короткого времени.

Металл начинает разрушаться вначале на поверхности, а затем разрушения проникают в глубину заготовки. Это и есть пережог стали. Чтобы не допустить пережога, который является неисправимым браком, нужно знать точно, какую наивысшую температуру может дать печь, и следить за тем, чтобы при этой температуре заготовки нагревались в течение только положенного короткого времени.

С изменением структуры изменяются и механические свойства металла. Чем крупнее зерна, тем сталь имеет меньшую прочность и не только за счет собственного металла, а также и за счет меж-кристаллического пространства, в котором расположены различные, менее прочные неметаллические материалы, например, сера и фосфор, которые плавятся при низких температурах. Нагретый металл, с увеличенными кристаллами, легче растянуть, а следовательно, потребуется меньшее усилие и для сжатия.

Защита металлов от окисления при нагреве в электростатическом поле

В. Т. ПИСКУН, Н. В. БОЛДОВСКИЙ

Донецкий политехнический институт, МАКНИИ

ISSN 0026-0819. «Металловедение и термическая обработка металлов», № 8. 1968 г.

«Металловедение и термическая обработка металлов», № 8. 1968 г.

При нагреве стали в среде печных газов и на воздухе происходит окисление и обезуглероживание поверхности металла. Скорость этих процессов зависит главным образом от температуры и длительности нагрева, а также от состава печной атмосферы. Окисление и обезуглероживание нежелательны, так как с окалиной теряется от 0,9 до 2,5 вес.% стали при нагреве слитков и заготовок в методических печах [1]. Окалина затрудняет процесс деформации металла, особенно при горячей объемной штамповке и ухудшает качество поверхности изделия. Обезуглероживание понижает твердость, износостойкость и прочность поверхностного слоя инструментов, пружин и других изделий. С целью уменьшения окисления и обезуглероживания при нагреве стали применяют различные защитные среды.

Безокислительный нагрев стали в пламенных печах можно проводить при неполном сжигании горючего газа. Однако такой напрев сопровождается неизбежными потерями горючего газа с отходящими продуктами горения и требует высокого (до 1000-1900 °С) предварительного подогрева воздуха. Настоящая работа посвящена изысканию новых методов защиты металла от окисления при нагреве.

Настоящая работа посвящена изысканию новых методов защиты металла от окисления при нагреве.

Процесс окисления железа, который протекает достаточно интенсивно уже при 150-170 °С, заключается в образовании пленки окалины, наружный слой которой состоит из Fe2O3 средний — из Fe304 и внутренний — из FeO.

Процесс роста окалины на поверхности изделия происходит следующим образам. Атомы железа, выходя на наружную поверхность пленки окиси железа, соединяются с атомами кислорода и образуют новый слой окиси железа — Fe2O3. По мере образования новых слоев окиси более ранние слои обогащаются атомами металла, диффундирующими изнутри. При достижении определенной концентрации железа окись Fe2O3 превращается в закись-окись Fe3O4. Внутренние слои Fe3O4 насыщаются железом, и на границе фаз Fe3O4 и FeO происходит постоянное превращение Fe3O4 в FeO. Слой FeO делится на внутреннюю (более пористую) часть и наружную; по границе между ними окалина обычно легко отстает от металла. Поверхность раздела внутреннего и наружного слоев FeO является первоначальной наружной поверхностью стального изделия, а внутренний слой FeO образуется в результате диффузии атомов кислорода из окалины в металл [1].

Слой FeO делится на внутреннюю (более пористую) часть и наружную; по границе между ними окалина обычно легко отстает от металла. Поверхность раздела внутреннего и наружного слоев FeO является первоначальной наружной поверхностью стального изделия, а внутренний слой FeO образуется в результате диффузии атомов кислорода из окалины в металл [1].

Таким образом, процесс окисления представляет собой непрерывный обмен атомами между газовой средой и поверхностью стали, который заключается в потере электронов атомами железа и превращении их в положительно заряженные ионы (Fe++ и Fe+++). Атомы кислорода захватывают эти электроды и превращаются в отрицательные ионы О—, образуя окислы железа [2]. С повышением температуры нагрева термоэмиосия поверхности увеличивается и поверхность становится активной по отношению к кислороду и печным тазам, содержащим Н2O и СO2. Степень ионизации газовой среды также резко возрастает с повышением температуры нагрева, что способствует повышению интенсивности окисления поверхности металла.

Для замедления процесса или полной остановки его необходимо воспрепятствовать ионам окислителя адсорбироваться на поверхности стали. Это возможно при помощи электрических полей с использованием кулоновой силы взаимного отталкивания одноименных зарядов.

Пластинки из низкоуглеродистой стали размером 10×2×10 мм нагревали в трубчатой электропечи в среде воздуха при 920-950 °С в течение 15 мин. Во избежание воздействия электромагнитного поля на электростатическое поле печь перед загрузкой образцов выключали. После выдержки в печи 15 мин образцы охлаждали на воздухе.

Схема установки дли нагрева образцов в электростатических полях показана на рисунке. Образец подвешивали в муфельной электрической печи на нихромовой проволоке. Для предотвращения коронирующих разрядов нихромовую проволоку подвески пропускали через крышку печи так, чтобы между крышкой и подвеской был воздушный промежуток. Окисляемость определяли по потере веса образцов. Образцы взвешивали на аналитических весах три раза: до нагрева, после нагрева с окалиной и после нагрева без окалины. Окалина с образцов сбивалась легкими ударами молотка. Электростатическое поле создавали высоковольтным выпрямителем ВС-23, который позволяет плавно изменять приложенный потенциал от 0 до 10 000 В.

Окалина с образцов сбивалась легкими ударами молотка. Электростатическое поле создавали высоковольтным выпрямителем ВС-23, который позволяет плавно изменять приложенный потенциал от 0 до 10 000 В.

Рис.1. Схема установки для нагрева образцов в электростатических полях:

1 — источник высокого напряжения; 2 — электроды; 3 — муфельная печь; 4 — изолятор.

| № опыта | Температура печи в момент выгрузки образцов, °C | Приложенный потенциал, кВт | Вес образцов, г | Приращение веса, % ((P1-P0)/P0)·100 | Угар металла, % ((P0-P2)/P0)·100 | ||

| до нагрева (P0) | после нагрева с окалиной (P1) | после нагрева без окалины (P2) | |||||

| 1 | 740 | 0 | 17,1804 | 17,6080 | 15,6948 | 2,48 | 8,65 |

| 2 | 740 | 0 | 17,2644 | 17,6470 | 16,6400 | 2,22 | 7,09 |

| 3 | 730 | 0 | 14,6312 | 14,9312 | 13,6332 | 2,03 | 6,83 |

| 4 | 740 | 0 | 15,4818 | 15,7788 | 14,2278 | 1,92 | 8,10 |

| 5 | 730 | +3,5 | 16,2310 | 16,5055 | 15,4550 | 1,65 | 4,66 |

| 6 | 730 | +3,5 | 16,9602 | 17,1454 | 16,1730 | 1,09 | 4,64 |

| 7 | 720 | +3,5 | 16,1928 | 16,4712 | 15,4272 | 1,71 | 4,72 |

| 8 | 740 | +3,5 | 16,9612 | 17,2434 | 16,1718 | 1,66 | 4,63 |

| 9 | 740 | +4,5 | 17,7274 | 18,0263 | 16,9612 | 1,68 | 4,24 |

| 10 | 750 | +4,5 | 16,9886 | 17,2914 | 16,9928 | 1,78 | 4,68 |

| 11 | 720 | +4,5 | 17,8298 | 18,1002 | 16,9602 | 1,52 | 4,88 |

| 12 | 740 | +4,5 | 17,1416 | 17,4555 | 16,3660 | 1,77 | 4,70 |

| 13 | 720 | -3,5 | 16,1516 | 16,4206 | 15,2836 | 1,62 | 4,83 |

| 14 | 720 | -3,5 | 15,8004 | 16,0422 | 15,0064 | 1,52 | 5,00 |

| 15 | 720 | -3,5 | 14,2794 | 14,5907 | 13,5369 | 2,18 | 5,20 |

| 16 | 740 | -3,5 | 15,1614 | 15,5020 | 14,2894 | 2,24 | 5,66 |

Примечание. В опытах 1, 4 и 5 температура печи при загрузке образцов была 930 °С, в остальных опытах — 920 °С. В опытах 1, 4 и 5 температура печи при загрузке образцов была 930 °С, в остальных опытах — 920 °С. | |||||||

Приведенные в таблице результаты исследований свидетельствуют о влиянии электрических полей на степень окисляемости стальных образцов. В опытах 1-4 (без наложения

электрических полей на внутреннее пространство лечи) средние потери металла с угаром достигали 7,67 %. Подача на образец положительного потенциала величиной +3 кВт (в опытах 5-8) снизила потери металла на угар до 4,66 % против 7,67 % без поля. Увеличение положительного потенциала, приложенного к образцу, до 4,5 кВт не вызвало дальнейшего уменьшения угара металла (опыты 9-12). В опытах 13-16 на образец подавался отрицательный потенциал величиной — 3 кВт, и средние потери составили 5,16 %.

На основании полученных результатов установлено, что электрические поля могут значительно снизить интенсивность окислительных реакций, происходящих между поверхностными слоями металла и воздушной средой.

Список литературы:

1. Технологический справочник по ковке и объемной штамповке. Машгиз, 1959.

Технологический справочник по ковке и объемной штамповке. Машгиз, 1959.

2. Глинка Н. Л. Общая химия. 1958.

Как влияет нагрев металла на его свойства?

16 июня 2021 г. 16 июня 2021 г.

| 10:21

Тепло может влиять на электрические, магнитные и структурные свойства металлов. Поскольку металл имеет широкий спектр применения, различные условия подчеркивают разные свойства. Прочность требуется в промышленных приложениях, тогда как низкая электрическая плотность важна в электронных приложениях.

Существует множество методов нагревания металла, которые широко используются для изменения этих свойств. Для получения желаемого результата температура нагрева металла и скорость его охлаждения строго регулируются.

Воздействие тепла на металл

Ниже перечислены наиболее важные способы преобразования металлов под действием тепла:

- Магнетизм

- Электрическое сопротивление

- Тепловое расширение

Магнетизм

Железо, никель и кобальт – это три металла, обладающих магнитными свойствами. Его называют ферромагнитным металлом. Нагревание этих металлов уменьшает их магнетизм до такой степени, что магнетизма больше нет. Температура Кюри – это температура, при которой это происходит. Эта температура составляет 626° по Фаренгейту для никеля, 2012° по Фаренгейту для кобальта и 1418° по Фаренгейту для железа.

Его называют ферромагнитным металлом. Нагревание этих металлов уменьшает их магнетизм до такой степени, что магнетизма больше нет. Температура Кюри – это температура, при которой это происходит. Эта температура составляет 626° по Фаренгейту для никеля, 2012° по Фаренгейту для кобальта и 1418° по Фаренгейту для железа.

Электрическое сопротивление

Электрическое сопротивление металла является показателем того, насколько сильно металл препятствует прохождению электрического тока. Электроны рассеиваются, когда они сталкиваются с металлической структурой, когда они проходят через металл. Электроны потребляют больше энергии и движутся быстрее, пока металл нагревается. Это вызывает дальнейшее рассеяние, что увеличивает сумму сопротивлений. Термометры обычно вычисляют температуру, измеряя разницу электрических сопротивлений в отрезке провода.

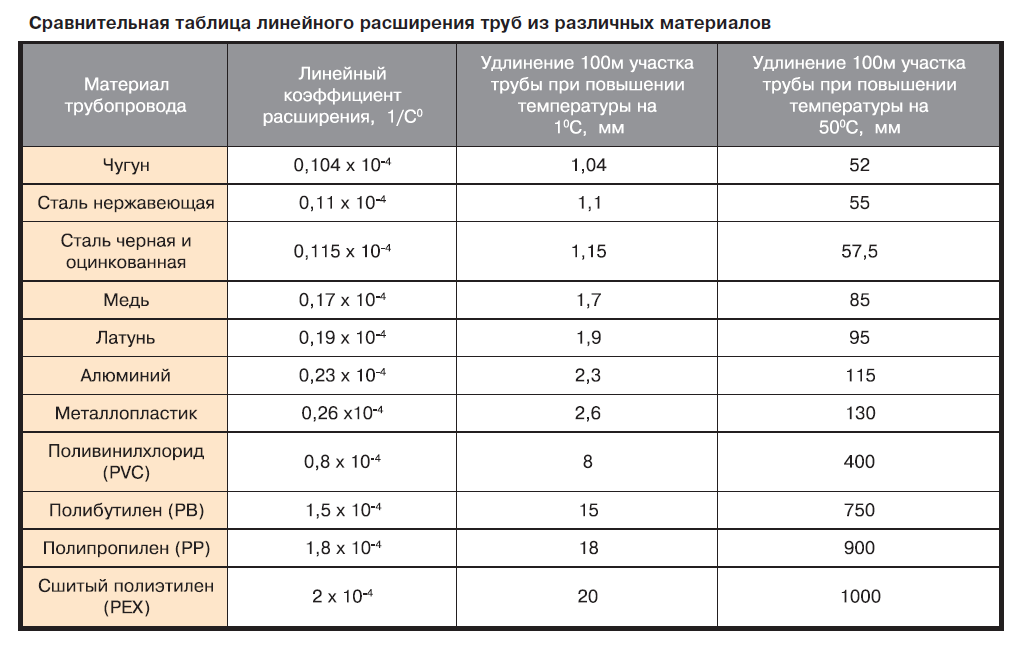

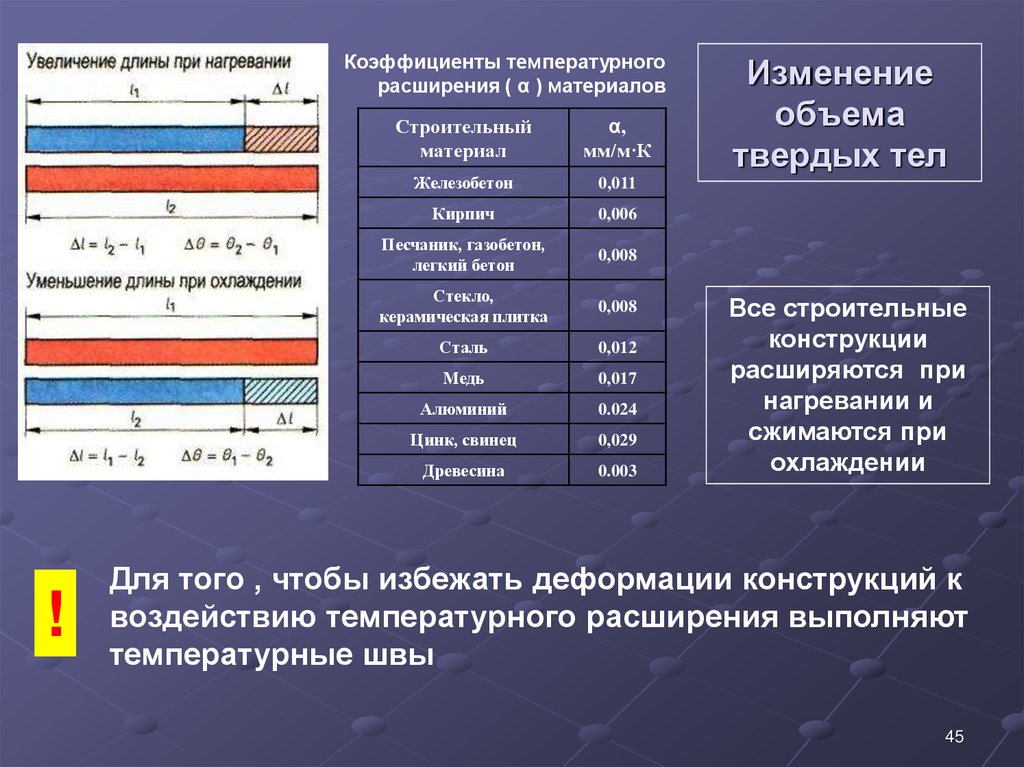

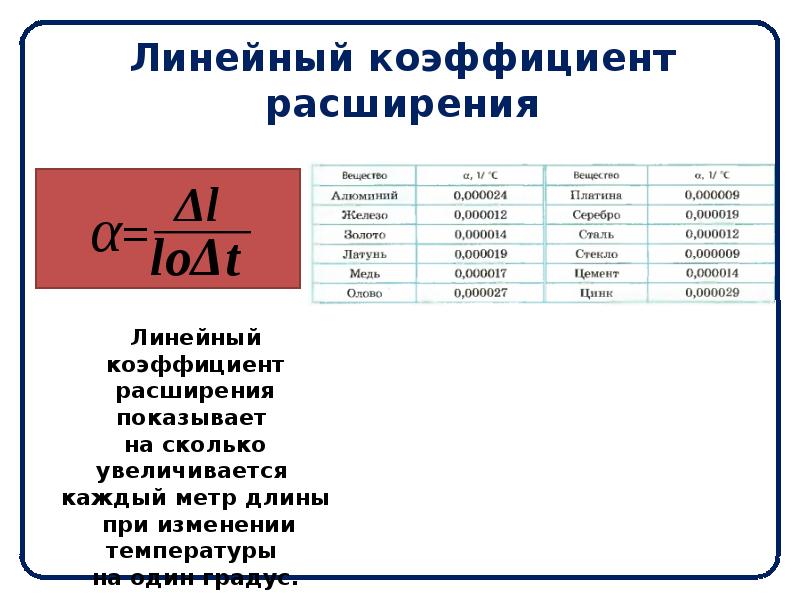

Тепловое расширение

При нагревании металл расширяется. Температура вызывает увеличение длины, площади поверхности и толщины. Тепловое расширение – это техническое название этого явления. Степень теплового расширения зависит от металла. Тепловое расширение происходит в результате нагрева, увеличивающего движение атомов металла. При строительстве металлических конструкций важно учитывать тепловое расширение. Простым примером является строительство бытовых труб, которые должны допускать расширение и сужение при смене времен года.

Тепловое расширение – это техническое название этого явления. Степень теплового расширения зависит от металла. Тепловое расширение происходит в результате нагрева, увеличивающего движение атомов металла. При строительстве металлических конструкций важно учитывать тепловое расширение. Простым примером является строительство бытовых труб, которые должны допускать расширение и сужение при смене времен года.

Термическая обработка металлов

Термическая обработка – это метод изменения характеристик металла, чтобы сделать его более подходящим для желаемого применения. Ниже приведены наиболее распространенные методы термической обработки:

- Отжиг

- Нормализация

- Закалка

- Закалка

Отжиг

Такие материалы, как железо, сталь, медь, латунь и серебро, обычно размягчаются путем отжига. Процедура влечет за собой нагревание материала до определенной степени, а затем медленное и постоянное охлаждение. Отжиг изменяет физические и химические характеристики металла, делая его более пластичным и менее жестким. Это упрощает методы резьбы, штамповки и формирования, а также упрощает резку металла. Электропроводность также улучшается за счет отжига.

Это упрощает методы резьбы, штамповки и формирования, а также упрощает резку металла. Электропроводность также улучшается за счет отжига.

Нормализация

Нормализация, также известная как нормализация, представляет собой процесс, используемый для достижения однородности размера и состава зерен в сплавах. Металл нагревается до определенной степени перед охлаждением на воздухе. Полученный металл свободен от примесей и имеет повышенную прочность и твердость. Нормализация часто используется для производства более твердой и прочной стали, но она менее пластична, чем отжиг. Поскольку процедура улучшает этот атрибут, процесс нормализации обычно выполняется для продуктов, которые могут подвергаться механической обработке.

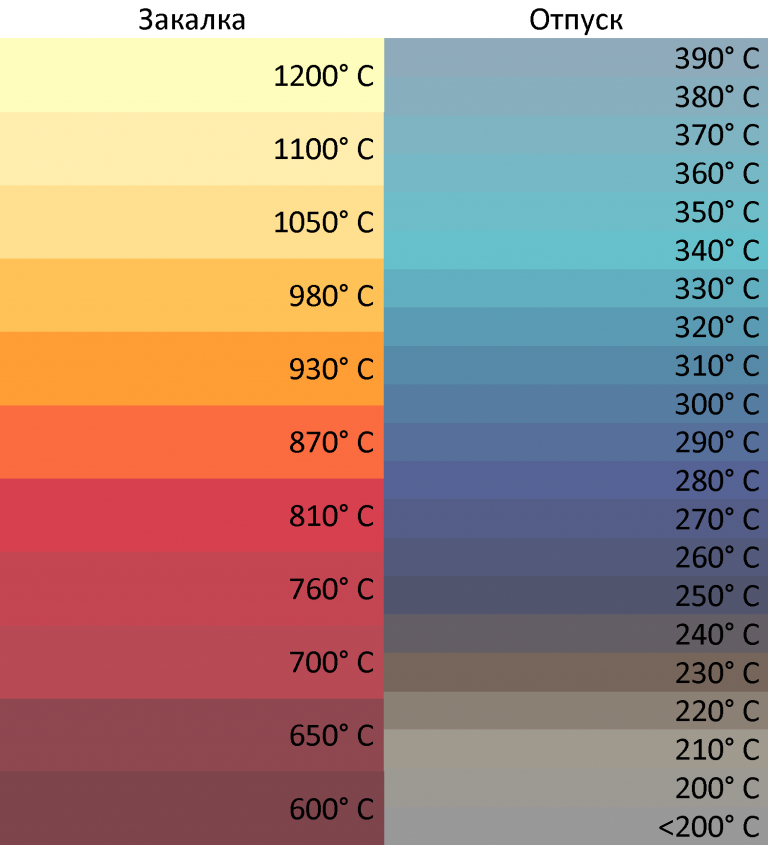

Закалка

Стали и другие сплавы закаляются для улучшения их механических свойств. Во время закалки металл нагревают до высокой температуры и выдерживают до тех пор, пока часть углерода не расплавится. Затем металл вынимают, то есть быстро охлаждают в масле или воде. В результате закалки получается сплав с высокой прочностью и износостойкостью. С другой стороны, закалка делает его более хрупким и, таким образом, непригодным для промышленного применения. Поверхностное упрочнение используется, когда поверхность детали должна быть достаточно твердой, чтобы предотвратить износ и деградацию, сохраняя при этом пластичность и упругость, чтобы выдерживать удары и ударные нагрузки.

В результате закалки получается сплав с высокой прочностью и износостойкостью. С другой стороны, закалка делает его более хрупким и, таким образом, непригодным для промышленного применения. Поверхностное упрочнение используется, когда поверхность детали должна быть достаточно твердой, чтобы предотвратить износ и деградацию, сохраняя при этом пластичность и упругость, чтобы выдерживать удары и ударные нагрузки.

Отпуск

Отпуск используется для повышения пластичности стали. Неотпущенная сталь очень прочная, но слишком пористая для большинства практических применений. Отпуск — это метод низкотемпературной термической обработки, используемый для достижения желаемого соотношения твердости и ударной вязкости после закалки (нейтральная закалка, двойная закалка, науглероживание в условиях окружающей среды, нитроцементация или индукционная закалка). Чтобы уменьшить часть избыточной твердости, сталь нагревают до более низкой температуры. После этого металл может охлаждаться на неподвижном воздухе, в результате чего получается более твердый и менее хрупкий материал.

Piping Mart

Pipingmart — это портал B2B, специализирующийся на промышленных, металлических и трубопроводных изделиях. Кроме того, делитесь последней информацией и новостями, касающимися продуктов, материалов и различных типов марок, чтобы помочь бизнесу в этой отрасли.

Как тепло и металл могут взаимодействовать

Знакомство с классами нержавеющей стали, часть 2

10 декабря 2018 г.0076 1 января 2019 г.

Когда речь идет о стали и многих других типах металлов, нагрев является жизненно важным фактором. Различные металлы обладают различными свойствами, которые требуются для ряда применений и применений, и тепло может преобразовать эти свойства важным образом, чтобы помочь вам получить максимальную отдачу от данного типа металла.

В Wasatch Steel мы можем помочь со всеми вопросами и потребностями в отоплении. У нас есть множество стальных услуг и процессов, в которых мы можем вам помочь, и эта область занимает первое место в списке. Давайте рассмотрим некоторые основные способы воздействия тепла на металл, а также некоторые конкретные процессы термообработки, которые регулярно используются в этом мире.

Давайте рассмотрим некоторые основные способы воздействия тепла на металл, а также некоторые конкретные процессы термообработки, которые регулярно используются в этом мире.

Тепло и металл

Есть несколько свойств, которые вы можете значительно изменить, используя тепло на металле. К ним относятся:

- Тепловое расширение: При нагревании металлы имеют тенденцию к расширению в длину, площадь поверхности и объем. Это называется тепловым расширением, и оно может варьироваться в зависимости от типа металла. Крайне важно учитывать тепловое расширение при проектировании и основной металлической конструкции, поскольку увеличение тепла при колебаниях атомов в металле может значительно изменить размер.

- Магнетизм: Железо, никель и кобальт известны как ферромагнитные металлы — они магнитны по своей природе. Однако их нагрев может уменьшить эту намагниченность, а в некоторых случаях даже полностью удалить ее. Эта температурная точка, известная как «температура Кюри», составляет 626 градусов по Фаренгейту для никеля, 2012 градусов для кобальта и 1418 градусов для железа.

- Электрическое сопротивление: Многие металлы способны частично препятствовать прохождению электрического тока. Нагретый металл поглощает больше энергии, что приводит к более высокому электрическому сопротивлению. Большинство людей не осознают этого, но именно это электрическое сопротивление используется в термометрах для измерения температуры.

- Структура: Нагрев металла может сформировать новую структуру, которая может изменить все, от твердости и прочности до пластичности металла. Железо является распространенным элементом, нагреваемым здесь: повышение его температуры выше определенного уровня позволяет ему поглощать больше углерода, что увеличивает его твердость.

Процессы термообработки

Вот некоторые из конкретных процессов термообработки, используемых для изменения качества металла:

- Нормализация: Нагрев металла для обеспечения однородности размера зерна. Часто используется для создания более твердых и прочных сталей, но также может пожертвовать пластичностью по сравнению с некоторыми другими процессами.