Угар и обезуглероживание металла при нагреве. Металл при нагреве

Изменения, происходящие в металлах при нагреве и ковке

Пластичность стали увеличивается при нагреве, т. е. когда в ней начинаются внутренние превращения, состоящие в укрупнении зерен и ослаблении связей между ними. Поэтому прочность стали уменьшается, она становится мягкой и пластичной. Это позволяет с меньшими усилиями деформировать металлы. Например, для обычной углеродистой стали 45 при нагревании до 600 °С временное сопротивление ее уменьшается с 600 до 250 МПа, т. е. больше чем в 2 раза. При дальнейшем нагревании стали 45 временное сопротивление ее уменьшается и имеет следующие значения: при 700 °С—150 МПа, при 1000 °С — 55 МПа, при 1200 °С—25 МПа, при 1300 °С — 20 МПа. Следовательно, прочность стали, нагретой до температуры 1200 ... 1300 °С, уменьшается в 25 ... 30 раз по сравнению с холодной сталью. Однако следует иметь в виду, что при нагреве стали до температуры 200 ... 400 °С прочность ее увеличивается, а пластичность резко уменьшается и она становится хрупкой. Этот интервал температур называют зоной синеломкости. При таких температурах стальные изделия легче всего ломаются.

При нагреве цветных металлов и их сплавов наблюдается такое же явление. Разница состоит в том, что они имеют более низкие температуры плавления, чем сталь, и все критические температуры у них имеют меньшие значения, чем у сталей. Например, прочность меди уменьшается в 6 ... 7 раз при нагреве с 15 до 800 °С, алюминия—в 30 ... 35 раз при нагреве до 600 °С.

Зернистое строение металла изменяется в зависимости от температуры и скорости деформирования его. Соответственно этим воздействием на металл изменяется и прочность его. Например, при нагреве стали до критической температуры (723 °С) начинается рост зерен и продолжается вплоть до расплавления его. При нагреве стали до ковочной температуры (см. табл. 5.1) соответственно вырастают и зерна. Если после этого сталь охлаждать без деформации, то обратного явления не наблюдается, т. е. зерна не уменьшаются, а металл становится непрочным и хрупким. Если же сталь подвергать пластической де--формации, например путем ковки, вплоть до температуры окончания ковки (см. табл. 5.1), то зерна не восстанавливаются, а металл становится более прочным, твердым в износостойким. Чем быстрее будет проходить процесс деформации металла от начала ковки до конца ковки, тем металл будет прочнее, следовательно, ковку горячего металла рекомендуется проводить как можно быстрее и сильными ударами, потому что при ковке сильно нагретого металла слабыми ударами в конце ковки он получается с крупнозернистым строением и поковка будет не прочной. Если требуется небольшая деформация металла, то перед ковкой его можно нагревать несколько ниже температуры начала ковки (см. табл. 5.1), имея в виду, что ковка будет закончена до наступления критической температуры (723 °С).

При продолжении ковки ниже критической температуры зерна пластически деформируются (вытягиваются) и остаются в напряженном состоянии, потому что при низкой температуре они уже не успевают переформироваться в более мелкие зерна. После этого металл утрачивает пластичность и становится более прочным, твердым и хрупким. Упрочнение металла под действием пластической деформации называется наклепом или нагартовкой. Наклеп не желателен, так как при этом, кроме хрупкости, резко уменьшается свойство металла обрабатываться резанием.

Закон наименьшего сопротивления заключается в том, что при пластической деформации частицы металла всегда перемещаются по направлениям, где встречают наименьшее сопротивление. Например, брусок металла (рис. 5.1) длиной I и шириной Ь при ковке течет в направлении длины и ширины. Причем частицы металла перемещаются по кратчайшим расстояниям. Увеличение ширины бруска происходит в большей степени, чем увеличение длины- При значительной осадке брусок принимает форму, близкую к овалу 1, а затем —• к кругу 2 (рис. 5.1, а). Форму круга принимают также квадратные заготовки и заготовки, имеющие в сечении форму треугольника, шестигранника и других многоугольников.

При осадке цилиндра (рис. 5.1, б) металл течет интенсивнее в середине по высоте, а не в местах установки и удара. Заготовка приобретает бочкообразную форму.

Зная этот закон, можно направлять течение металла по длине или ширине заготовки и быстрее выполнять операции протяжки и разгонки, применяя более узкий ударный или накладной инструмент и соответственно нанося удары по заготовке (см. рис. 7.2, а, б, 7.21, б и 7.23).

Закон о постоянстве объема указывает на то, что при пластической деформации объем металла практически остается постоянным, т. е. металл при ковке не уплотняется, а только изменяет форму. Если говорить строго, то некоторое уплотнение металла при ковке есть, но оно настолко незначительно, что им пренебрегают и считают, что объем поковки равен объему заготовки за вычетом неизбежных отходов и потерь. Закон о постоянстве объема используется при определении массы и размеров заготовок и поковок, а также переходов ковки (см. гл. 6).

Степенью укова называется отношение площади поперечного сечения заготовки 5з к площади поперечного сечения поковки Sa после протяжки, т. е.

Y = 5,/sn, или, наоборот, отношение

Y == 5п/5з

будет также уковом после осадки. Обычно степень укова для сталей из проката составляет 1,5 ... 4, а для слитков достигает 12. С увеличением степени укова увеличивается прочность металла (он лучше прокован), так как получаются более мелкие зерна, поэтому на поковки для ответственных деталей задают определенную величину степени укова.

Для поковок с известными диаметрами диаметры заготовок, с учетом степени укова, можно определять по формулам:

при протяжке

daYdly;

где dз, da — диаметры заготовки и поковки.

Из формул (5.1) и (5.2) можно получить формулы для определения размеров сечений заготовок, имеющих другие формы.

Усадка металла, т. е. уменьшение размеров поковки, наблюдается при охлаждении металла. Для определения усадки надо знать, что при снижении температуры стальной поковки с 750 ... 800 °С (см. табл. 5.1) до 20 °С ее размеры уменьшаются на 0,75 ... 0,8 %.

Например, поковка длиной 400 мм в нагретом состоянии при охлаждении будет иметь длину 400—400.0,8/100= = 396,8 мм. Из примера видно, что усадку следует учитывать только при изготовлении достаточно крупных и длинных поковок. Для мелких и средних поковок усадка будет незначительной и находится в пределах допусков.

Влияние расположения волокон на прочность металла. Основным материалом при ковке мелких и средних поковок является сортовой прокат. Прокатанная сталь имеет волокнистое строение, получающееся в результате измельчения и сплющивания зерен, которые вытягиваются и образуют ориентированные волокна в направлении прокатки. Механические свойства (прочность) металла вдоль и поперек волокон различны. При действии сил вдоль волокон прочность металла больше, чем при действии их поперек волокон. Перерезание волокон уменьшает прочность деталей из проката.

Ковкой можно переориентировать эти волокна или перепутать их, что будет способствовать получению более прочных деталей из поковок, чем из проката. Примеры такого упрочнения показаны на рис. 5.2. Изготовить болт можно тремя способами (рис. 5.2, a):

1 — точением из проката диаметром D; 2 — ковкой из проката диаметром D; 3 — осадкой головки из проката диаметром d. Наибольшей прочностью будет обладать болт, изготовленный третьим способом.

В шестерне (рис. 5.2, б), изготовленной из проката резанием, волокна направлены параллельно ее оси. При работе шестерни в зацеплении с зубчатым колесом силы будут направлены поперек волокон, т.е . неблагоприятно. При изготовлении той же шестерни из заготовки, полученной осадкой (рис. 5.2, в), волокна будут иметь радиальное направление, т. е. более благоприятное относительно действия на зуб силы от колеса.

Крюк, изготовленный гибкой и ковкой проката (рис. 5.2, г), будет прочнее, чем крюк, вырезанный из толстой плиты (рис. 5.2, д).

Коленчатый вал, изготовленный гибкой и ковкой проката (рис. 5.2, е} имеет волокна, направленные вдоль действия рабочих растягивающих сил. Такой же вал, полученный из проката резанием (рис. 5.2, ж}, имеет неблагоприятное направление волокон, а в некоторых частях волокна перерезаны при обработке. Следовательно, вал, изготовленный гибкой и ковкой, будет более прочным и может иметь меньший диаметр и массу для восприятия одинаковой силы с валом, изготовленным с применением обработки резанием.

На рис. 5.2, э показаны два способа образования уступов: при помощи топора и полукруглой пережимки. При получении уступа пережымкой вал будет более прочным.

В некоторых случаях требуются поковки, механическая прочность которых должна быть одинаковой во всех направлениях. Очевидно, что в такой поковке волокна должны быть разориентированы и перепутаны во всем объеме поковки. Это достигается путем осадки заготовки в разных направлениях по нескольку раз. Подобная обработка повышает стойкость, например, штампов в 1,5 ... 2 раза и больше [23]. Иногда этого можно достичь путем кузнечной сварки многих мелких заготовок (отходов) в одну поковку при беспорядочном расположении этих заготовок.

Таким образом, при изготовлении поковок кузнец должен уметь ориентировать направления волокон так, чтобы они совпадали с направлением наибольших растягивающих сил, действующих на детали при эксплуатации, и по возможности не перерезать волокна металла при ковке.

Влияние рабочей поверхности инструмента на обрабатываемый металл выражается в следующем. При меньшей лицевой поверхности инструмента он легче внедряется в металл и требуется меньшая сила удара по инструменту. Однако острые инструменты перерезают волокна и уменьшают прочность поковки. Поэтому при образовании переходов лучше применять инструмент без острых кромок, позволяющий получать плавные переходы у поковок.

Между рабочей поверхностью инструмента и металлом при ковке возникают силы трения. Этим и объясняется выпучивание металла (см. рис. 5.1). Силы трения как бы задерживают перемещение металла вдоль ударного или накладного инструмента и он течет преимущественно в ту сторону, где силы трения оказывают меньшее сопротивление. Поэтому при протяжке применяют узкие верхние бойки, так как металл течет не вдоль, а поперек бойков или раскаток.

Следует учитывать охлаждающее действие инструмента на нагретый металл. Особенно интенсивно это охлаждение в начале ковки, когда инструмент сравнительно холодный, а металл нагрет до ковочной температуры. Так как заготовка с опорным инструментом (наковальней, нижним бойком) соприкасается более продолжительное время, то для выравнивания температуры обрабатываемого металла необходимо периодически кантовать его на наковальне или нижнем бойке.

На рабочих поверхностях инструмента не должно быть выбоин, вмятин, нагаров, поэтому его периодически надо зачищать и шлифовать, иначе на металле будут получаться неровности, соответствующие выбоинам и вмятинам.

delo-kuzneca.blogspot.com

Превращения, происходящие в железе и стали при нагреве и охлаждении :: Технология металлов

Строение стали

Внимательно всмотревшись в излом металла, ясно можно увидеть, что он представляет собой нагромождение (совокупность) отдельных кристаллов (зерен), крепко сцепленных между собой. Мельчайшей частицей металла, как и всякого другого вещества, является атом. В элементарных ячейках, из которых состоят кристаллы железа, атомы расположены в определенном порядке. Это расположение изменяется в зависимости от температуры нагрева. При любой температуре ниже 910° атомы в ячейках кристаллов располагаются в виде куба, образуя так называемую кристаллическую решетку альфа-железа. В этом кубе восемь атомов расположены в углах решетки и один в центре.

При нагреве свыше 910° происходит перегруппировка атомов и кристаллическая решетка представляет собою форму куба с четырнадцатью атомами; условно ее называют решеткой гамма-железа. При температуре 1390° решетка гамма-железа перестраивается в решетку с девятью атомами, носящую название дельта-железо. Эта решетка отличается от решетки альфа-железа несколько большим расстоянием между центрами атомов и сохраняется до момента расплавления железа, т. е. до 1535° (Рис. 1).

Перестройка кристаллической решетки при медленном охлаждении происходит в обратном порядке: дельта-железо при 1390° превращается в гамма-железо, а гамма-железо при 898° превращается в альфа-железо.

Рис. 1. Строение кристаллической решетки: а — альфа и дельта железа; б — гамма железа.

Критические точки превращения

На рис.2 показаны кривые охлаждения и нагревания чистого железа. Как видно из этих кривых, в процессе перестройки одной решетки в другую, а также при расплавлении и затвердевании железа происходят температурные остановки, являющиеся результатом выделения дополнительного количества тепла при охлаждении и поглощении дополнительного количества тепла при нагревании.

Рис. 2. Кривые охлаждения и нагрева чистого железа.

Температурные остановки, при которых происходят перестройки решеток, называются критическими температурами или критическими точками и обозначаются Аrпри охлаждении и Ас при нагревании. В точках Аr2и Ас2,не происходит перестройка атомной решетки, а изменяются магнитные свойства железа. При температуре выше 768° железо теряет способность притягиваться магнитом. При очень малой скорости нагревания и охлаждения критические точки А с3и Аr3не совпадают друг с другом на 12°. При увеличении скорости охлаждения несовпадение критических точек увеличивается, так как температура значительно снижается и железо переохлаждается. Это явление, носит название гистерезис.

При нагревании и охлаждении стали происходит также перестройка атомной решетки, но температуры критических точек не постоянны. Они зависят от содержания углерода и легирующих примесей в стали, а также от скорости нагревания и охлаждения.

На рис. 3 представлена диаграмма состояния углеродистой стали при медленном охлаждении и нагревании.

Рис.3. Диаграмма состояния углеродистых сталей.

Структура стали

Структурой стали называется внутреннее ее строение. Углерод в стали находится в виде химического соединения с железом, и это соединение называется — цементит. Кроме цементита, в стали имеется феррит, представляющий собой почти чистое железо. В зависимости от содержания углерода большая или меньшая часть феррита находится в механической смеси с цементитом, образуя новую структуру — перлит. Если небольшой кусок металла прошлифовать, отполировать и протравить в специальном реактиве, то под микроскопом можно различить структуры. Ниже приводится описание структур железоуглеродистых сплавов.

Аустенит представляет собою твердый раствор углерода и других элементов в гамма-железе. Наибольшее содержание углерода, которое может раствориться в ау-стените — это 2%. Аустенит образуется при затвердевании жидкой стали и при нагреве твердой стали выше критических температур.

В обычных сталях аустенит устойчив только лишь при температуре выше критических точек. При охлаждении, даже самом быстром, с этих температур аустенит превращается в другие структуры. При комнатной температуре аустенит полностью сохраняется в ряде марок нержавеющих сталей, в высокомарганцовистой стали и в незначительном количестве остается при закалке некоторых марок инструментальной и конструкционной сталей.

Аустенит мягок, пластичен, тягуч, мало упруг. Твердость его по Бринелю находится в пределах 170—220.

Аустенит немагнитен, обладает невысокой электропроводностью.

Феррит представляет собой твердый раствор углерода и других элементов в альфа-железе. Наибольшее содержание углерода, которое может раствориться в феррите, это 0,04%. Феррит устойчив при температурах ниже критической точки AC1. Он выделяется из аустенита при медленном охлаждении последнего ниже A6i. Феррит мягок, сильно тягуч. Твердость HB= 60—100. Феррит магнитен до 768°. Свыше этой температуры он теряет магнитные свойства.

Цементит представляет собой химическое соединение железа с углеродом Fe3C—карбид железа. Цементит содержит углерода 6,67%. Выделяется из жидкого и твердого раствора при медленном охлаждении. Цементит весьма тверд и хрупок. Твердость его НB= 800—820. Он магнитен до 210°. Выше этой температуры цементит теряет магнитные свойства.

Перлит представляет собой механическую смесь феррита и цементита. Он образуется из аустенита при медленном его охлаждении. Температура превращения аустенита в перлит 723°С. При весьма медленном переходе через эту температуру цементит образуется в виде зерен (глобулей), и тогда перлит называется зернистым. При более быстром охлаждении цементит приобретает форму пластинок, и такой перлит называется пластинчатым. При весьма быстром охлаждении в результате значительного переохлаждения аустенита вместо перлита получаются другие структуры, о которых речь будет ниже.

Перлит магнитен, прочен и пластичен. Твердость его находится в пределах от 160 до 230 кг/мм2 по Бринелю. При обработке резанием наиболее чистую поверхность дает структура зернистого перлита.

Мартенсит образуется в результате весьма быстрого охлаждения (закалки) аустенита. При быстром охлаждении успевает произойти перестройка кристаллической решетки гамма-железа в решетку альфа-железа, выделение же углерода в карбид железа не успевает произойти, и он весь остается растворенным в решетке альфа-железа. Так как нормально альфа-железо может растворить в себе не более 0,04% углерода, то такой раствор называют пересыщенным. Он отличается весьма большой твердостью (свыше Rc= 60) и хрупкостью. Следует указать, что решетка альфа-железа, получающаяся в результате закалки, имеет искаженную форму. Так, размеры ее граней не одинаковы — в одном направлении они удлинены за счет других (см. рис. 4). Такая решетка называется тетрагональной. Чем больше в стали углерода, тем больше тетрагональность решетки и тем более велики внутренние напряжения. При нагревании до температур 100—200° тетрагональность мартенсита уменьшается, форма кристаллической его решетки приближается к форме правильного куба, и вместе с этим уменьшаются внутренние напряжения. Мартенсит магнитен.

Рис. 4. Строение кристаллической решетки стали, закаленной на мартенсит.

Троостит представляет собой высокодисперсную (мелкораздробленную) смесь феррита и карбидов. Он образуется при охлаждении аустенита с замедленной против закалки скоростью или в результате нагрева (отпуска) мартенсита в пределах 250—400°.

При нагреве закаленной стали происходит постепенное выделение углерода из кристаллической решетки с образованием карбидов. Троостит менее прочен, более пластичен, чем мартенсит. Твердость его НB330—400. При охлаждении аустенита в горячих средах в интервале 250—400° (изотермическое превращение аустенита) происходит образование игольчатого троостита, несколько более прочного, чем обычный троостит.

Сорбит представляет собой дисперсную смесь феррита и карбидов. Он образуется при охлаждении аустенита с небольшой скоростью или при нагреве (отпуске) мартенсита до 400—650°. Карбиды сорбита более крупные, чем троостита. Сорбит пластичен, вязок и магнитен. Твердость НВ 270—320.

Ледебурит представляет собой эвтектическую смесь аустенита и цементита. Он содержит углерода 4 3% Образуется ледебурит при затвердевании жидкого сплава с содержанием углерода свыше 2%. Ледебурит хрупок.

На рис. 5. представлены фотоснимки структур стали с различным содержанием углерода.

Структура стали с содержанием углерода 0,83% состоит из сплошного перлита и называется эвтектоидной; при меньшем содержании углерода структура стали состоит из перлита и феррита и носит название доэвтектоидной, а при большем содержании углерода — из перлита и цементита и называется заэвтектоидной. Температура 723°, при которой перлит переходит в аустенит, также называется критической и обозначается Ас.

Для того чтобы доэвтектоидную и эвтектоидную сталь полностью отжечь, нормализовать или закалить, их нужно нагреть до такой температуры, при которой они перешли бы в аустенитное состояние.

Рис. 5. Микроструктура отожженной углеродистой стали:

а - с содержанием углерода -0,1%

б - с содержанием углерода -0,85%

в - с содержанием углерода -1,1%

Превращения, происходящие в стали при нагревании

По диаграмме на рис. 3 можно проследить за изменениями структуры трех разных марок стали при нагревании:

- Сталь с содержанием углерода 0,83%. Структура стали представляет собой перлит. При температуре 723° в точке Aс1 перлит переходит в аустенит.

- Сталь с содержанием углерода 0,4%. Структура стали представляет собой перлит и феррит. При температуре 723° в точке К1 перлит переходит в аустенит, и по мере повышения температуры происходит растворение свободного феррита в аустените. При пересечении линии GS в точке К2 закончится растворение феррита и структура будет полностью состоять из аустенита. Для этой стали точка К1на диаграмме будет нижней критической точкой Ас1,а К2— верхней критической точкой Ас1,.

- Сталь с содержанием углерода 1,2%. Структура стали представляет собой перлит и цементит. При температуре 723° в точке Pi перлит переходит в аустенит, и при дальнейшем повышении температуры происходит постепенное растворение цементита в аустените. При пересечении линии SEв точке Р2 это растворение закончится. Для этой стали точка Р1 явится нижней критической точкой Ас1, а точка Ρ2 — верхней критической точкой, которая для заэвтектоидных сталей обозначается Асm.

Линия на диаграмме, обозначенная буквами GS, соответствует окончанию растворения феррита в аустените в доэвтектоидных сталях, а линия SE соответствует окончанию растворения цементита в аустените в заэвтектоидных сталях.

Следует указать, что заэвтектоидные стали при операциях термической обработки не нагревают выше линии Аcт(такая высокая температура нагрева приведет к перегреву и ухудшению свойств стали), а ограничиваются нагревом выше первой критической точки ACl, что полностью обеспечивает получение необходимых свойств.

Превращения, происходящие в стали при медленном охлаждении

В сталях, нагретых до аустенитного состояния, при весьма медленном охлаждении произойдут обратные превращения, а именно:

а) в стали с содержанием углерода 0,83% аустенит превратится в перлит;

б) в стали с содержанием углерода 0,4% сначала из аустенита начнет выделяться феррит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит и

в) в стали с содержанием углерода 1,2% сначала из аустенита выделится цементит, а затем в районе температуры 700° оставшийся аустенит превратится в перлит.

Даже при весьма медленном охлаждении температура распада аустенита не совпадает с теми температурами, при которых аустенит образовался при нагревании. Чем скорость охлаждения больше, тем больше становится гистерезис, т. е. разница между критическими температурами (точками) при нагревании и охлаждении.

Превращения, происходящие в стали при быстром охлаждении

Как указывалось выше, при быстром охлаждении не успевает произойти превращение аустенита в перлит с выделением избыточного феррита или цементита, а в зависимости от скорости охлаждения аустенит превращается в новые структуры - мартенсит, троостит или сорбит. Сталь с этими структурами отличается от сталей со структурами перлита и феррита повышенной твердостью, прочностью и уменьшенной пластичностью. Если углеродистую сталь, нагретую выше критических температур, охладить очень быстро, то аустенит превратится в мартенсит и это превращение начнется лишь при температуре около 200°. При несколько меньшей скорости охлаждения образуется структура троостит, а при еще меньшей — сорбит.

В производственных условиях при охлаждении углеродистой инструментальной стали в воде образуется мартенсит, при охлаждении в масле — троостит и при охлаждении в струе воздуха -сорбит. На рис. 6 показаны микроструктуры закаленной стали.

Рис. 6. Микроструктура закаленной стали:

а — игольчатый мартенсит;

б — сорбит.

В легированных сталях, благодаря присутствию специальных элементов, для образования мартенсита не требуется столь большой скорости охлаждения, как для углеродистых сталей, и мартенсит образуется при охлаждении в масле, а для быстрорежущих сталей — и при охлаждении на воздухе.

Троостит и сорбит можно получить не только в результате ускоренного охлаждения, нои путем нагрева закаленной стали, имеющей структуру мартенсита, до температуры ниже Aс1, т. е. путем отпуска стали. В этом случае троостит получается при нагреве стали до 400°, а сорбит—при нагреве до 650°. При нагреве до промежуточных температур получаются смешанные структуры: при нагреве от 250—400° — мартенсит и троостит и при нагреве от 400—650° — троостит и сорбит. В производственных условиях троостит и сорбит получают путем отпуска закаленной стали.

Превращения, происходящие в стали при охлаждении в среде, имеющей температуру выше 200° (изотермическое превращение)

Если деталь, нагретую выше критической точки, поместить в среду, имеющую температуру от 700 до примерно 200°, и выдержать в ней до выравнивания температуры по всему сечению, то аустенит превратится в ту структуру, которая соответствует превращению при данной температуре.

О поведении стали при изотермической обработке, выборе температуры и времени выдержки судят по кривым изотермического превращения, построенным для разных марок стали.

Рис. 7. Диаграмма изотермического превращения аустенита углеродистой стали.

На рис. 7 дан вид диаграммы изотермического превращения в стали. На горизонтальной оси отложено время начала и конца превращения, а на вертикальной— температура, при которой оно происходит. Линия А с соответствует переходу аустенита в перлит, а линия Мн — образованию мартенсита из аустенита. На кривой I начинаются, а на кривой II заканчиваются структурные превращения.

Если углеродистую инструментальную сталь, нагретую до 800°, поместить в масло, расплавленную соль или щелочь при температуре 250°, в ней образуется игольчатый троостит с высокой твердостью Rc=45—55. Если эту же сталь охладить в среде, имеющей температуру свыше 600°, в ней образуется перлит и такая сталь легко обрабатывается на станках. При охлаждении стали в среде с промежуточными температурами образуются структуры троостита и сорбита с соответствующей твердостью.

Изотермический отжиг нашел большое применение при термической обработке инструментальных сталей как процесс, резко уменьшающий время по сравнению с другими видами отжига.

Изотермическая закалка в инструментальном деле применяется редко из-за недостаточной для инструмента твердости, достигаемой при этом процессе.

Источник:Остапенко Н.Н.,Крапивницкий Н.Н. Технология металлов. М. Высшая школа,1970г. Каменичный И.С. Практика термической обработки инструмента. Киев, 1959 г.

markmet.ru

Угар и обезуглероживание металла при нагреве

Нагрев заготовок наряду с положительными явлениями (уменьшение сопротивления деформированию, повышение пластичности) вызывает и отрицательные последствия — угар и обезуглероживание поверхности металла. При нагреве слитков и заготовок из стали в печах с избытком воздуха примерно с 900—1000 °С начинается процесс образования окалины (окисления железа). В этих условиях под слоем окалины поверхность заготовки практически не обезуглероживается. Обезуглероженный слой образуется при нагреве стали в атмосфере, слабо окисляющей железо.

Потери от угара в виде окалины выражают либо в процентах от массы нагреваемого металла, либо массой окисленного металла, приходящейся на единицу поверхности (г/см2 или кг/м2). Потери металла при нагреве (угар) приведены ниже.

Нефтяная камерная печь – 3,0—2,5%;

методическая печь – 2,5—2,0%;

газовая камерная печь – 2,5—2,0%;

методическая печь – 2,0—1,5%;

индукционные и контактные установки – 1,0—0,5%.

Примечание. Сведения об угаре относятся к одному нагреву.

Электронагрев по сравнению с пламенным в отношении сокращения времени нагрева и потерь металла от угара имеет преимущество. Специальное оборудование для электронагрева металла широко применяется в кузнечных цехах.

Охлаждение поковок

Охлаждение поковок после окончания процесса пластического деформирования является таким же важным элементом теплового режима, как и их нагрев. При охлаждении горячих поковок вследствие разности температур по сечению (наружные слои остывают быстрее внутренних) в металле возникают температурные напряжения, которые могут складываться с напряжениями, вызываемыми структурными превращениями. Одновременное действие этих двух видов напряжений обусловливает опасность нарушения целостности металла. Эта опасность тем больше, чем быстрее протекает процесс охлаждения, крупнее сечение поковок, сложнее их форма и меньше теплопроводность стали. Во избежание брака режим охлаждения регламентируется в зависимости от марки стали и размеров поковок.

pokuym.ru

Металлы расширяются или сужаются при нагревании? и от чего зависит степень изменения? от плотности?

Расширяются, естественно.. . Коэффициент расширения прежде всего зависит от самого вещества. По одной плотности его определить нвозможно.

от температуры нагревания

Расширяются. Зависит от плотности и температуры нагревания.

Расширяются. А коффициэнт теплового расширения - величина индивидуальная для каждого вещества, от плотности не зависит. Для того специальные таблицы есть, где сия величина указана. Даже сплавы одного и того же металла могут сильно различаться по тепловому расширению в зависимости от состава легирующих элементов.

Все вещества за исключением воды (льда) , чугуна, никеля и еще нескольких сплавов при нагревании расширяются. Для чистых металлов коэффициент температурного расширения расширения (м/°С) обычно уменьшается с ростом температуры плавления. Для неметаллов такой зависимости нет. А вот, например, кварц вообще пракически не изменяет своего объема при нагревании, таким же свойством обладает сплав инвар.

ВСЕ вещества расширяются при нагревании, пока не терпят фазовый переход. Причина - броуновское движение

touch.otvet.mail.ru

Нагрев металла при обработке давлением

Общие положения

|

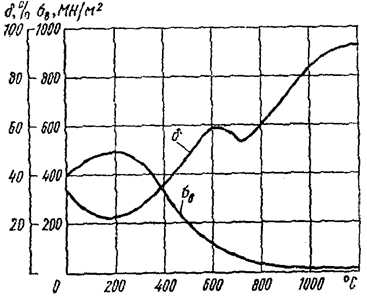

К процессам горячей деформации относят процессы, протекающие при температуре выше температуры рекристаллизации, составляющей 0,65 – 0,75 абсолютной температуры плавления (для углеродистой стали эта температура составляет 9000 – 11500С). В интервале температур горячей деформации пластичность повышается в несколько раз, а прочностные характеристики снижаются в 10 раз по сравнению с этими характеристиками при комнатной температуре (рис. 3), поэтому процессы горячей обработки являются менее трудоемкими и энергоемкими.

Рис.3 Изменение

d и sв стали, содержащей 0,15% С, в зависимости от температуры

Однако изделия, полученные горячей обработкой, обладают худшим качеством поверхности (слой окисленного металла на поверхности, называемой окалиной) и меньшей точностью геометрических размеров по сравнению с изделиями, полученными методом холодной деформации.

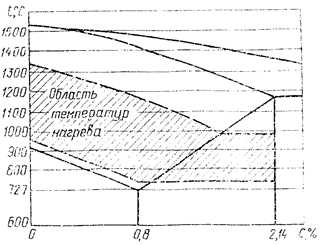

Нагревать сталь до температур, близких к температуре плавления, нельзя, так как развиваются перегрев, состоящий в интенсивном росте зерна нагреваемого металла, и пережог, сопровождающийся окислением и оплавлением границ зерен, нарушением связей между ними и, как следствие, полной потерей пластичности. Пережог является неисправимым браком. Таким образом, с учетом требований технологии и окончательных свойств обрабатываемого металла для разных металлов и сплавов устанавливается оптимальный интервал температур нагрева (начала деформации) и окончания процесса горячей деформации.

Для уменьшения роста зерна и выгорания углерода с поверхности стальных заготовок, а также снижения отходов металла на угар (образование окалины за счет взаимодействия с кислородом атмосферы печи) необходимо осуществлять нагрев с наибольшей скоростью. Температура посадки металла в нагревательное устройство и скорость нагрева определяются его пластичностью и теплопроводностью в соответствующем температурном интервале (рис.4).

|

Рис.4 Интервалы температур нагрева при обработке давлением

В процессе нагрева из-за перепада температур между внутренними и наружными зонами заготовки возникают температурные напряжения, которые из-за недостаточной пластичности металла могут привести к образованию и развитию трещин. Выдача заготовки из печи должна производиться после нагрева заготовки по всему сечению, при этом скорость нагрева при постоянной температуре на поверхности пропорциональна квадрату толщины или диаметра слитка.

|

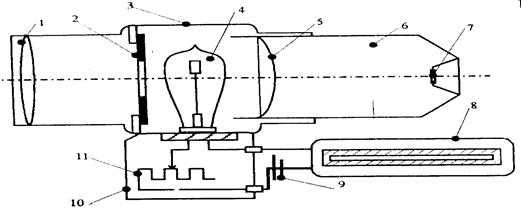

Для бесконтактного контроля температуры нагреваемой заготовки служит оптический пирометр (рис.5).

Рис.5 Оптический пирометр

1-линза, 2,7- светофильтры, 3- корпус, 4- лампа накаливания 5- линза окуляра, 6- окуляр, 8- миллиамперметр, 9- источник тока, 10- рукоятка, 11- реостат

Нагревательные устройства

В современных процессах обработки металлов давлением нагрев заготовок осуществляют в пламенных и электрических печах, в установках контактного и индукционного электрического нагрева.

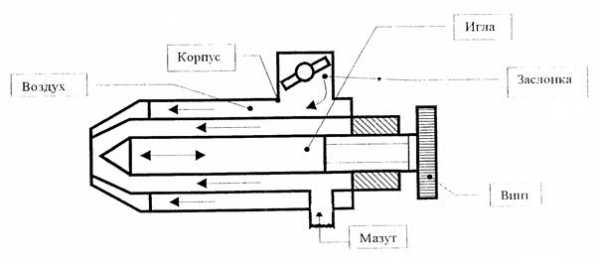

Нагрев в пламенных печах происходит за счет лучеиспускания, конвекции и теплопроводности металла. При этом основные виды топлива - мазут и газ. Для подачи и регулирования подачи топлива в печь используют форсунки (рис.6).

|

Рис.6 Форсунка

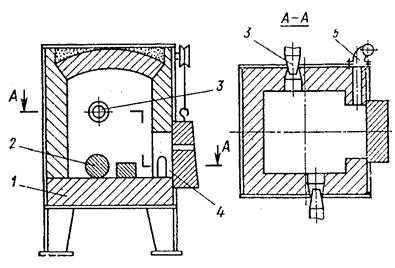

Нагрев в электропечах сопротивления осуществляется за счет лучеиспускания тепла от нагревательных элементов сопротивления. Нагревательные печи бывают камерные (рис.7) и методические (рис.8)

|

Рис.7 Камерная печь

1- под , 2- заготовка, 3- горелка, 4- окно, 5- дымоход

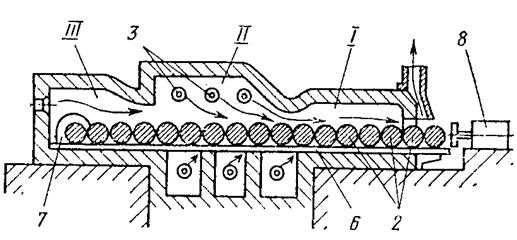

|

Рис.8 Методическая печь

2- заготовки, 8 - толкатель, 6 - под печи, 7 - окно, I-подогревательная зона (600o-800oC) , II- зона максимального нагрева (1250о- 1350оС), III-зона выдержки.

В камерных печах заготовку сажают в нагретую до температуры посадки печь и дальнейший нагрев осуществляется вместе с печью. Поэтому так можно нагревать заготовки, допускающие в начальный момент нагрева воздействие высоких температур.

Методические печи имеют несколько зон (камер), при перемещении через которые металл постепенно нагревается до заданной температуры.

Существенным недостатком нагрева в пламенных печах с обычной атмосферой является обезуглероживание поверхности стальных заготовок и высокий угар металла ( при нагреве слитков – 1,5 – 2%, сортового металла – 3-4% от общей массы нагреваемого металла, при каждом последующем нагреве составляет 50-75% от получаемого при первом нагреве). Кроме того, образующаяся окалина во избежание брака изделий и повреждений деформирующего инструмента должна перед обработкой удаляться. Обезуглероженный слой подлежит удалению зачисткой или механической обработкой готовых изделий. Обе эти операции не только трудоемки, но и связаны с большими потерями металла. Для уменьшения и предохранения металла от окисления и обезуглероживания в пламенных печах в качестве защитной атмосферы чаще всего используют оксид углерода, получаемый путем неполного сжигания топлива. Электрические печи сопротивления заполняют нейтральным газом.

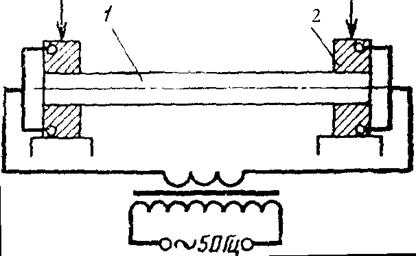

Нагрев металла с применением электрической энергии осуществляется за счет тепла , выделяющегося при прохождении тока через нагреваемую заготовку ( контактный метод) (рис.9), или за счет токов гистерезиса (индукционный метод) (рис.10). При этом обезуглероживание практически отсутствует, слой окалины уменьшается в 4 – 5 раз (0,8-1%) по сравнению с нагревом в пламенных печах, обеспечивается точность регулирования температур. К недостаткам электронагрева относятся ограничения по сортаменту нагреваемых изделий и маркам сталей, высокая стоимость установок и электроэнергии. Применение в последние годы нагревательных установок с вакуумированием печного пространства и заполнением его нейтральными газами (гелием, аргоном и др.) высокой степени очистки для безокисного нагрева дорогостоящих высокореактивных металлов и сплавов, как правило, окупаются.

|

Рис.9 Схема контактного электронагревательного устройства

1- заготовка, 2- медные контакты

Рис.10 Схема индукционного электронагревательного устройства

1- заготовки, 2- соленоид

ОБОРУДОВАНИЕ ДЛЯ КОВКИ

Молоты

Свободная машинная ковка осуществляется на молотах и прессах.

Молотами называют машины ударного действия, в которых энергия привода перед ударом преобразуется в кинетическую энергию линейного движения масс с закрепленным на них инструментом, а во время удара – в полезную работу деформирования поковки. Для привода молотов чаще всего используют пар, сжатый воздух или газ, а также жидкость под давлением, горючую смесь, взрывчатые вещества, магнитные и гравитационные поля. Существуют молоты с массой падающих частей от 160кг до 16т. Обычно операции осуществляют последовательными ударами, высокоскоростные штамповочные агрегаты рассчитывают на один удар, за который полностью осуществляется деформационная операция. По конструкции и типам привода молоты можно разделить следующим образом: паровоздушные, пневматические, механические, электромеханические, газовые и высокоскоростные.

Паровоздушные ковочные молоты, предназначенные для изготовления поковок средней массы (от 20кг до 350кг) из прокатанных заготовок, приводятся в действие паром или сжатым воздухом, подающимся от котлов или компрессоров. Поступая в рабочий цилиндр, энергоноситель разгоняет поршень и связанные с ним подвижные части молота до скоростей 6-7 м/с. Молоты по конструкции станины подразделяются на мостовые, одностоечные и арочные (рис.11).

|

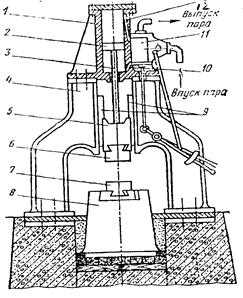

Рис.11 Паровоздушный молот арочного типа

1- рабочий цилиндр, 2- поршень,

3- шток, 4- станина, 5- баба, 6,7- бойки, 8- шабот, 9- направляющие, 10,12- канал, 11- парораспределительное устройство.

Паровоздушные молоты имеют массу падающих частей от 1000 до 8000 кг, давление сжатого пара или воздуха 0,7….0,9МПА.

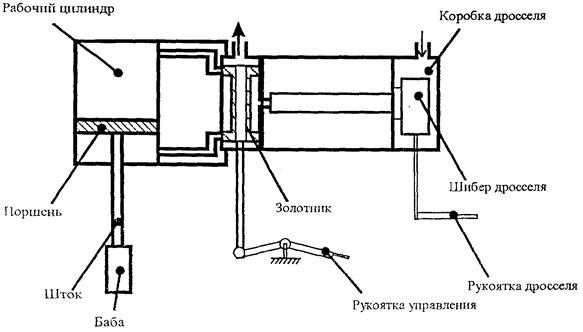

Парораспределительное устройство позволяет с помощью незначительных усилий управлять мощным силовым цилиндром, который и создает усилие, осуществляющее ковку (рис.12).

|

Рис.12. Парораспределительное устройство

Пневматические ковочные молоты также используют сжатый воздух, но воздух является пружиной, связывающей два поршня - рабочий и компрессорный, Компрессор приводится от коленчатого вала двигателя. Компрессор фактически встроен в молот. На пневматических молотах, имеющих массу падающих частей от 50 до 1000кг, производят мелкие поковки (до 20 кг).

В электромеханических молотах на поршень действует давление газов, возникающее в результате вспышки горючего.

Прессы

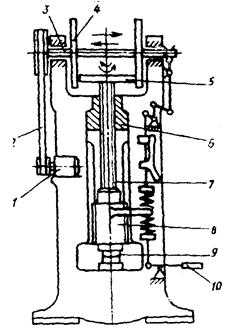

К механическим прессам относятся винтовые фрикционные прессы (рис.13).

В высокоскоростных молотах высокое давление создается с помощью специальных гидравлических устройств. Энергоноситель – сжиженный газ, порох и др. В этих молотах чаще используют метод встречного движения бойков. Такие молоты называются бесшабот

|

Рис.13 Винтовой фрикционный пресс

1- электродвигатель, 2- ременная передача, 3- вал, 4- фрикционные диски, 5- маховик. 6- гайка, 7- ходовой винт, 8- ползун, 9- заготовка, 10- рукоятка

ными. Преимущество данной конструкции состоит в отсутствии громоздких фундаментов или амортизационных систем.

При ударе молота (бойка) по заготовке часть энергии расходуются за тысячные доли секунды на ее пластическую деформацию, остальная поглощается нижним бойком и его основанием (шаботом). Коэффициент полезного действия молота определяется как отношение полезной работы деформации Ад ко всей энергии удара А, т.е. к.п.д. = Ад/А. Чем больше масса шабота, чем выше к.п.д..

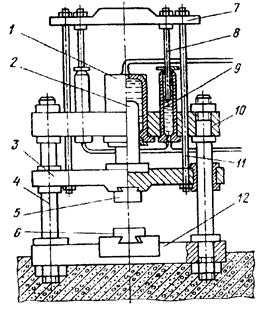

На ковочных гидравлических прессах - машинах статического действия (рис.14), где деформирование заготовки может продолжаться десятки секунд, - перерабатывают крупные заготовки, в основном слитки. Прессы развивают усилия от 55 до 100МН.

|

Рис.14 Гидравлический пресс

1- рабочий цилиндр, 2- плунжер, 3- подвижная поперечина, 4- колонна,

5- верхний боек, 6- нижний боек, 7- верхняя поперечина, 8- плунжер, 9- возвратный цилиндр, 10- верхняя неподвижная поперечина, 11- тяга, 12- нижняя поперечина

infopedia.su

Дефекты при нагреве металла ⋆ Ковка металла на заказ в Братске

При нагреве заготовок в них могут появиться следующие дефекты:

- Окалинообразование или угар, обезуглероживание, недогрев, перегрев и пережог металла.

- Окалинообразование или угар получается в результате образования оксидов железа на поверхности заготовки при ее нагреве. Образование окалины обычно называют угаром металла.

Окалина — это хрупкое и непрочное вещество с содержанием до 30% железа.

Угар стали, в результате образования окалины, может достигать 4 — 5% от массы заготовки за один нагрев в горнах и несколько меньше (до 3%) в нагревательных печах. Если учесть, что при ковке заготовку приходится нагревать несколько раз (иногда до шести), то станет ясно, какое большое количество металла идет в отходы в результате угара металла.

Легированные стали окисляются меньше. Окалина получается тонкой, значит уменьшается угар металла. Однако такая окалина плотно прилегает к металлу и плохо очищается.

Окалинообразование происходит интенсивнее при нагреве металла на сжигаемом топливе со значительным содержанием серы и при избытке воздуха, когда получается светлое короткое прозрачное пламя, называемое Окислительным.

Следует отметить, что окалинообразование происходит не только при нагреве заготовки, но и при переносе ее от нагревательного устройства к месту ковки и даже в процессе ковки. Если заготовка покрылась слоем окалины, то этот слой, как говорят кузнецы, — «шуба», защищает металл от дальнейшего окисления. Если окалина осыпалась, то металл снова окисляется и часто еще быстрее, чем при нагреве.

Для уменьшения потерь металла на окалинообразование или угар необходимо соблюдать следующие условия:

- По возможности применять малосернистое топливо.

- Нагревать металл так, чтобы при горении топлива не было избытка воздуха и не получалось окислительного пламени.

- По возможности уменьшать время нагрева заготовок и выдержки их в зоне нагрева.

- Транспортировать заготовки от места нагрева до места ковки надо осторожно, не допуская разрушения слоя окалины.

- С заготовки окалину следует счищать непосредственно перед самой ковкой, на наковальне или нижнем бойке молота.

Обезуглероживание происходит одновременно с окислением железа и выражается в том, что при нагреве стали углерод, содержащийся в ее верхних слоях, выгорает и сталь становится более мягкой. Значит, химический состав стали изменится и не будет соответствовать той марке, из которой должна быть изготовлена деталь. При уменьшении содержания углерода уменьшается прочность и твердость стали, ухудшается способность ее закаливаться. Глубина обезуглероженного слоя может достигать 2 – 4 мм, поэтому обезуглероживание опасно и для мелких поковок, имеющих небольшие припуски и для поковок, которые после механической обработки подвергаются закалке. Низкоуглеродистая сталь может не закалиться.

Процесс обезуглероживания начинается при температуре 800 — 850 С. Интенсивность его зависит от содержания углерода в стали. Чем больше углерода, тем медленнее идет обезуглероживание.

Для крупных заготовок обезуглероживание не опасно, так как в процессе ковки и остывания заготовки углерод перемещается из внутренних слоев к наружным и химический состав стали выравнивается.

Интенсивное обезуглероживание происходит при соприкосновении с заготовкой острого окислительного пламени в виде языков.

При термической обработке ответственных деталей и инструмента обезуглероживание недопустимо. Поэтому в таких случаях нагрев деталей ведут в специальных защитных атмосферах.

Для уменьшения обезуглероживания следует, по возможности, не допускать соприкосновения заготовок с окислительным пламенем.

Недогрев — это такой нагрев металла, при котором заготовка нагрелась неравномерно по сечению или участкам длины. Очевидно, что такую заготовку нельзя вынимать из горна или печи и ковать. Если заготовка с одной стороны имеет белый цвет каления, а с другой еще желтый или красный, то из нее будет затруднительно получить поковку требуемой формы.

Перегрев нельзя обнаружить по внешнему виду нагретой заготовки и даже в процессе ее ковки. Деталь, изготовленная из перегретого металла, быстро ломается, так как перегретый металл имеет крупнозернистую структуру и поэтому не прочен. Сильно перегретая заготовка иногда разрушается уже при ковке — в углах появляются трещины. Для предотвращения перегрева не следует допускать выдержки заготовки в горне или печи при высокой температуре больше, чем рекомендуется расчетами или нормативами.

Перегрев можно устранить, если заготовку охладить и снова нагреть до температуры 800 — 850 С и медленно охладить.

Пережог является опасным дефектом нагрева металла. Явление пережога объясняется следующим образом. При температуре выше 1250 — 1300 С зерна металла становятся очень крупными, а связь между ними настолько ослабевает, что начинает проникать кислород и сталь при действии на нее небольших сил разрушается. Пережженную сталь необходимо отправлять на переплавку.Пережог можно обнаружить по внешнему виду нагреваемого металла. Поверхность металла при пережоге имеет ослепительно белый искрящийся цвет. При передвижении пережженной заготовки от нее отлетают ярко-белые искры.

Для предупреждения пережога необходимо соблюдать следующее:

- Не допускать нагрева заготовок острым окислительным пламенем и касания поверхностей заготовок этим пламенем.

- Следить за цветом каления при нагреве заготовок в горне или печи.

- Не допускать превышения установленного времени выдержки заготовки при высокой температуре.

- Трещины и раскалывание поковок являются дефектами нагрева металла. Наиболее часто поковки с такими дефектами получают из легированных и инструментальных сталей вследствие несоблюдения режимов нагрева.

Поперечные трещины образуются из-за быстрого нагрева заготовок для ковки до температуры 800 — 900 С, при этом наружные слои заготовок успевают нагреться до высокой температуры, достаточной для ковки, а середины заготовок остаются еще холодными.

Поверхностные трещины образуются при ковке подстывшего металла, а раскалывание заготовок от ударов свидетельствует о том, что металл пережжен. Поэтому кузнецам следует тщательно соблюдать режимы нагрева и правила ковки металла.

kovka-kuznica38.ru

Нагрев металла | Обработка металлов давлением

Пластические свойства нагретого металла значительно выше, а сопротивление деформации ниже, чем холодного. Поэтому горячее пластическое деформирование сопровождается меньшими энергетическими затратами и используется более широко, чем холодное.

Нагрев металла при обработке давлением оказывает влияние на качество и стоимость продукции. Основное требование к нагреву заключается в обеспечении равномерного прогрева слитка или заготовки по сечению и длине до соответствующей температуры за минимальное время с наименьшей потерей металла, переходящего в окалину, и экономным расходом топлива или электроэнергии. Неправильный нагрев металла может вызвать различные дефекты: трещины, обезуглероживание, повышенное окисление, перегрев и пережог. Трещины возникают при быстром нагреве и охлаждении крупных слитков и заготовок в печах вследствие возникающих в них высоких термических и фазовых напряжений. Термические напряжения связаны с неравномерными нагревом и расширением наружных и внутренних слоев заготовок, фазовые — с изменением структурного состояния. Например, при нагреве стали происходит превращение менее плотной структуры перлита в более плотный аустенит, что вызывает в нем растягивающие напряжения.

Длительный нагрев при высоких температурах вызывает окисление металла и образование окалины. При высоких температурах происходит также обезуглероживание поверхностных слоев стальной заготовки в результате соединения содержащегося в ней углерода с кислородом воздуха и образования углекислого газа. Для устранения обезуглероживания в нагревательной печи создают восстановительные и защитные среды, не содержащие кислорода, ведут нагрев в вакууме или инертном газе. Для небольших заготовок применяют высокоскоростной электрический нагрев индукционными токами высокой частоты и контактный нагрев. При электрическом нагреве тепло выделяется в самой заготовке, что обеспечивает равномерный сквозной прогрев металла. В результате этого не образуется трещин и время нагрева сокращается в десятки раз по сравнению с нагревом в печах.

При очень высокой температуре нагрева металла происходит его перегрев и пережог. При перегреве сильно вырастают зерна металла, что ведет к снижению его пластичности и вязкости. Пережог наблюдается, когда температура нагрева приближается к температуре солидуса Тсол — температуре начала плавления. При этой температуре металл разрушается.

Температурный интервал горячего деформирования определяют в зависимости от температуры плавления и рекристаллизации обрабатываемого сплава. Начальная температура должна быть ниже температуры начала плавления Тсол, а конечная— выше температуры рекристаллизации Трек. Например, для углеродистой стали температуру начала горячего деформирования выбирают по диаграмме состояния железо — цементит (см. рис. 2.1) на 150—200 °С ниже температуры солидуса, а температуру конца деформирования принимают на 50— 100 °С выше точки превращения аустенита в перлит и температуры рекристаллизации данной стали и определяют по эмпирической формуле Тк= 100[(9,1÷1,1)С]°С, где С — содержание углерода, %. Прокатка большинства марок углеродистой стали начинается при 1250—1100 и заканчивается при 950—850 °С, т. е. нормальный интервал температур составляет 300—250 °С; при прокатке тонких листов на непрерывных станах перепад температур может достигать 350 °С, и наоборот, при прокатке легированных сталей с повышенным сопротивлением деформированию температурный интервал горячего деформирования уменьшается до 200—150 °С.

Рис. 2.1. Диаграмма состояния системы железо — углерод

www.stroitelstvo-new.ru