Изготовление матриц и пуансонов на заказ. Особенности сборки. Изготовление матриц и пуансонов

Изготовление матриц и пуансонов на заказ. Особенности сборки

Гибочные станки и координатно-пробивные прессы позволяют изготавливать большой объем различных по конфигурации металлических деталей. Они включают в себя несколько формообразующих элементов, которые отвечают за внешний вид заготовки, ее габариты и качество. Одними из них являются матрицы и пуансоны. Именно они воздействуют на выбранный материал, выдавливая из его поверхности часть нужной формы. Стоит сказать о том, что подобное оборудование функционирует автоматически в точном соответствии с заданными параметрами. Это позволяет минимизировать риск возникновения человеческого фактора, а вместе с ним снизить количество брака. Чтобы запустить систему, достаточно лишь загрузить чертеж на компьютер и начать работу. При необходимости во время обработки можно вносить корректировки и менять заданный алгоритм.

Оснастка для пресса

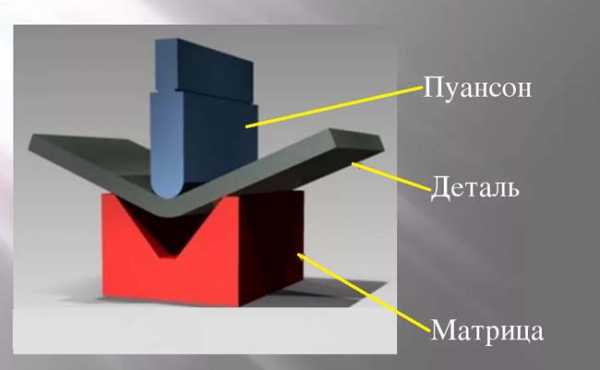

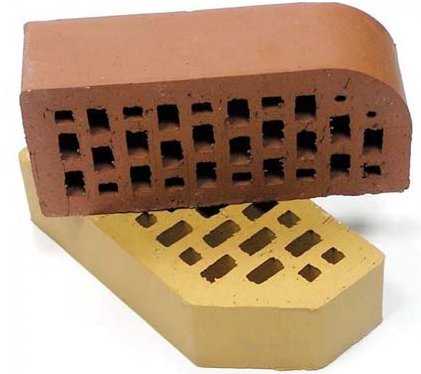

Внешний вид будущего изделия напрямую связан с формой матрицы. Ею называют небольшой короб, который имеет следующую конструкцию. Листы металла (инструментальной стали, алюминия, дюралюминия или других сплавов) располагают таким образом, чтобы получился куб. Он не имеет крышки и может быть стандартным или комбинированным. Первый вариант используется как трафарет для создания кирпичей, бетонных блоков и других важных элементов. Другая конфигурация является довольно редкой и производится под заказ. Устройства действуют в паре пуансоном. Он выполняет функцию пресса.

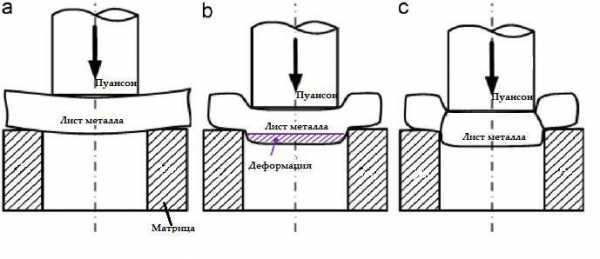

В процессе обработки инструмент воздействует на материал сверху, буквально выдавливая нужную деталь. Опускание пресс-формы на рабочую поверхность, ее поднимание и перенос на следующий участок происходит в считанные секунды. В результате этого при большом объеме работы, например, когда необходимо сделать несколько одинаковых заготовок, осуществляется штамповка.

Матрицы и пуансоны обладают целым рядом преимуществ, среди которых можно выделить:

- практичность;

- многофункциональность;

- простоту обслуживания;

- надежность;

- высокое качество.

Конечно, чтобы оснастка пресса функционировала без осечек, нужно производить чистку инструмента от металлической крошки и других смесей. Обычно для этого используют специальные шпатели и скребки. Чтобы убрать деталь с формовочного элемента, его оборудуют съемниками (выталкиватели). Они получили такое название, потому что снимают ненужную часть с рабочей поверхности, препятствуя засорению аппаратуры.

Из-за тяжелых условий эксплуатации расходные компоненты довольно быстро выходят из строя, в связи с этим они требуют своевременной замены. Только так удастся сохранить функциональность станка. В среднем матрицы для пресса способны прослужить около четырех или шести лет. Большое влияние на срок службы оказывает материал будущей конструкции. Он должен стойко переносить резкие перепады температуры и высокие показатели давления.

При выборе пресс-форм важно помнить, что они должны иметь ровную поверхность без каких-либо заусенцев и трещин. В противном случае, изготавливаемая деталь, будет бракованной. Чтобы этого не случилось, при сборке инструмент подвергают многоэтапной обработке. Его шлифуют, полируют, затачивают и закаляют. Печь стараются разогревать до максимальных значений. Только так удастся подготовить оснастку к суровым эксплуатационным условиям и замедлить ее износ.

Изготовление матриц и пуансонов на заказ

Для производства штампов выбирают материалы, способные выдержать большие нагрузки. При этом уделяют внимание их предназначению. Компоненты для операций с низкими температурами выполняют из очень прочных сталей повышенной прокаливаемости. Они имеют хорошую износостойкость и препятствуют появлению коррозии. Для горячих манипуляций специалисты берут износоустойчивые сплавы, способные сохранить твердость при нагреве.

Помимо этого важно соблюсти правильный зазор между матрицей и пуансоном. Он зависит от толщины выбранного металла и может равняться нескольким сотым долям миллиметра. Чтобы обеспечить одинаковое расстояние со всех сторон, мастера прибегают к небольшой хитрости. Одну из деталей выполняют в строгом соответствии с проектной документацией, а другую просто подгоняют.

Изготовление пуансонов и матриц: составные модели

опубликовано:04.06.2018 г.

Для создания крупногабаритных деталей специалисты часто используют составные пуансоны и матрицы. Они представляют собой несколько секций, которые закреплены на нижней и верхней полости штампа. Крепление осуществляют посредством штифтов и различных винтов. Производство небольших изделий обычно совмещают с другими операциями, не прибегая при этом к сложному оборудованию.

Выбор инструмента. Преимущества составных приспособлений

Стоит отметить, что использование составных моделей значительно повышает износостойкость пресс-формы и упрощает процесс работы в целом. Дело в том, что такие функциональные элементы просты в изготовлении. Для сложных конфигураций отлично подходят матрицы из кольца с другими компонентами. Они насаживаются на основную часть и закрепляются. Чтобы увеличить прочность приспособления уменьшают его длину. Такой инструмент применяют для обратного выдавливания, так как он имеет больший срок эксплуатации, чем другие. Перед работой все рабочие поверхности тщательно шлифуют и полируют (кроме торца пуансона), чтобы увеличить их точность и качество производства.

Чтобы снизить расход металла и уменьшить общее количество издержек, при производстве штампов пользуются такими операциями, как сварка и литье. Они позволяют создавать как цельные, так и составные конструкции. Если предстоит работа в паре с крупногабаритной оснасткой, лучше выбрать функциональные элементы, состоящие из нескольких секций. Они просты в термообработке, экономят сталь, а также упрощают изготовление контура. Помимо этого, в случае поломки можно заменить лишь определенную часть, вышедшую из строя. Цельные матрицы, напротив, требуют замены всего блока.

Разъемные конструкции применяют для гибочных и вытяжных работ, сложных и точных операций штамповки. Они прекрасно подходят для фасонных пресс-форм и других типов и конфигураций.

Изготовление матриц и пуансонов

Для производства выбранных инструментов обычно используют различные виды инструментальных сталей. Они обладают высокой прочностью и износостойкостью, что благоприятно влияет на срок службы изделия, значительно повышая его стойкость к высоким температурам и давлению.

Для функциональных компонентов, предназначенных для вырубки миниатюрных заготовок, применяют твердые сплавы. После термической обработки их твердость обычно возрастает. Крупные детали могут создаваться посредством приспособлений из пластических масс.

Матрица состоит из нескольких важных элементов: основного короба и загрузочной камеры. Их выполняют в двух конфигурациях: цельными и разъемными. Целесообразно изготавливать составные модели. Как уже говорилось выше, они удобны в эксплуатации и ремонте и могут прослужить намного дольше стандартных моделей. Наиболее популярны прямоугольные и цилиндрические модификации. Для обработки поверхностей применяют строгание. Эта операция позволяет получить сложные функциональные элементы с простым основанием. Это происходит благодаря выходу резца по кривой.

Стоит учитывать, что вне зависимости от конфигурации конструкции сначала производят матрицу, а затем с учетом ее особенностей делают пуансон. Причем его подгоняют к основной части, соблюдая необходимый зазор. Такой прием благоприятно влияет на точность всех штампуемых изделий. Особое внимание уделяют обработке контура. В разъемных модификациях короб может состоять из нескольких формообразующих и приемных частей. Пуансон в свою очередь имеет давящую и образующую половины. Они соединяется между собой хвостовиком и закрепляются посредством винта. Весь блок обязательно оборудуют съемником. Он необходим для того, чтобы остатки обрабатываемого материала не прилипали к кромке инструмента. Он в буквальном смысле выталкивает отход обратно, препятствуя засорению рабочей поверхности.

Изготовление матриц осуществляется поэтапно согласно технологическому процессу и проектной документации. Все элементы собираются раздельно по предельным размерам. Такой прием обеспечивает соблюдение необходимого зазора. В завершение работы все компоненты шлифуют на специальных плоско и внутришлифовальных станках непрофилированным или профилированным кругом. Для сложных конструкций применяют такой способ, как доводка. Он позволяет упростить производство и собрать максимально функциональные и точные детали.

Изготовление матриц и пуансонов: термическая обработка

опубликовано:29.05.2018 г.

Одним из важнейших этапов создания штампов является закалка всех деталей. Она производится с учетом особенностей материала, выбранного для изготовления, габаритов изделия и других факторов. Наличие сложной конфигурации и вычурных форм затрудняют процесс обработки и требуют проведения дополнительных предупреждающих мер, чтобы исключить деформацию поверхности, образование трещин и другие изменения.

Стальные пуансоны и матрицы

Режимы закалки деталей из углеродистых и легированных инструментальных сталей регламентируются нормами и стандартами ГОСТ. Их можно найти в соответствующей документации. При этом стоит помнить, что в качестве охлаждающей среды для них подходят: воздух, который может быть также под давлением, масло или какая-либо масляновоздушная смесь. При выборе масла важно внимательно следить за температурой сплава и не допускать его полного охлаждения. Для крупных матриц отлично подходит жидкость, нагретая до 120 или 150 градусов Цельсия. Причем их сразу же необходимо подвергнуть отпуску. Мельчайшее промедление может стоить ровной поверхности и привести в образованию внутреннего напряжения, а значит и появлению микротрещин.

Термическое воздействие на стальные пуансоны происходит следующим образом. Их погружают в печь, предварительно разогретую на 600 или 650 градусов, и держат в ней около двух часов. После этого температуру нагрева значительно увеличивают, соблюдая соответствующую скорость. Она обычно равняется 75 или 100 градусам Цельсия в час. Время выдержки и собственно закалки подбирается индивидуально для каждого вида стали. Не последнюю роль играет и толщина обрабатываемой заготовки. Стоит учитывать, что прогрев в газовых и электропечах немного отличается из-за особенностей конструкции и ее принципа работы.

Охлаждение частей пресс форм происходит постепенно вместе с духовым шкафом, после того как внутренняя атмосфера достигнет 350 или 400 градусов, их переносят на открытый воздух. Продолжительность выдержки также зависит от соответствующего расчета и общих габаритов заготовки. Для удобства специалисты пользуются нормами ГОСТ, они упрощают выбор сред для нагрева и охлаждения.

Матрицы и пуансоны из чугуна

Для производства крупных элементов штампов обычно используют серый или какой-либо другой подходящий чугун. Химический состав материала подбирается в зависимости от назначения собираемой детали. Для них применяют низкотемпературный обжиг. Он позволяет снять внутреннее напряжение и способствует упрощению процесса обработки. Он к слову происходит таким образом. Все части будущей пресс-формы укладываются в печь, которую нагревают до 150 или 200 градусов Цельсия. Затем после некоторого времени температуру увеличивают, следуя обозначенной в документации скорости. Как правило, она равняется 75 или 100 градусам в час. Таким образом достигают нагрева духового шкафа до 550 или 600 градусов Цельсия. Охлаждение происходит до 200, после чего изделия вынимают на свежий воздух.

Чтобы повысить износостойкость матриц и пуансонов их подвергают закалке с отпуском. Это благоприятно влияет на ударную вязкость и общую прочность. Компоненты, направленные на истирание, можно обрабатывать посредством низких значений, подразумевающих нагрев до двухсот градусов и постепенное медленное охлаждение. При этом стоит учитывать, что твердость заготовок после такого воздействия немного снижается.

Химико термическая обработка

В дополнение к традиционной закалке при производстве важных функциональных элементов часто используют дополнительные способы для их усовершенствования. Среди них можно выделить химическое воздействие. Оно подразумевает поверхностное насыщение материала, обычно стали, углеродом, хромом или азотом. Оно происходит при высоких температурах, то есть с использованием упрочняющих манипуляций: закалки или отпуска.

Особо популярной является цементация. Это процесс насыщения стали углеродом для улучшения ее свойств. Он осуществляется с помощью твердых, газообразных или жидких карбюризаторов — специальных веществ. Их выбор напрямую связан с особенностями производства, например в инструментальных цехах применяют твердые частицы. Причем для защиты необрабатываемых мест поверхности обмазывают пастами и составами.

molotoff.org

Что такое матрица и что такое пуансон? Отличия и применение

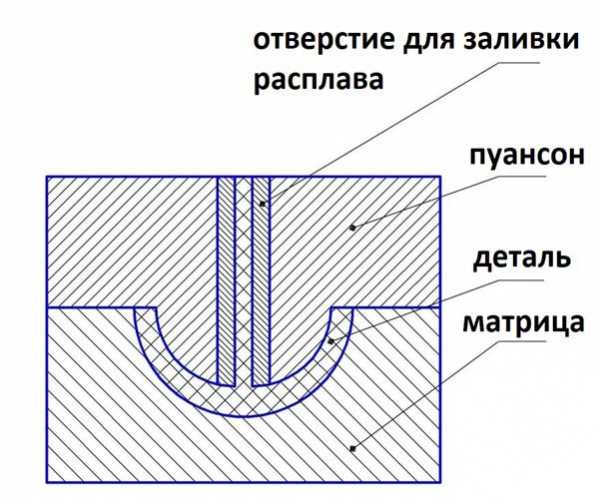

При серийном изготовлении изделий методом отливки либо штамповки, применяются пуансон и матрица. Это две части формы, между которыми размещается заготовка, либо заливается расплавленный материал. Как правило, используется комплект, но существуют такие способы обработки, при которых можно использовать лишь один компонент.

Способы обработки, при которых применяется подобное оборудование

Литье

В матрицу, либо в полость между матрицей и пуансоном, заливается расплав. После застывания компоненты формы разъединяются, готовое изделие готово к финишной обработке (если таковая предусмотрена технологическим процессом). Если изделие по техническим условиям имеет плоскую подошву, пуансон не требуется. Расплав заливается в матрицу, до образования ровной поверхности. При сложной форме изделия, матрица может быть составной (разъемной).

Если изделие по техническим условиям имеет плоскую подошву, пуансон не требуется. Расплав заливается в матрицу, до образования ровной поверхности. При сложной форме изделия, матрица может быть составной (разъемной).

Для изготовления изделий со сквозными полостями, при наличии которых извлечение из матрицы невозможно, формируется временная матрица из материала, который можно впоследствии разрушить, например, из гипса или глины. Пуансон в этом случае литья не применяется.

Штамповка

Используется матрица и пуансон, между которыми формируется деталь. Если обрабатывается металл, заготовка размещается между элементами, и с помощью пресса принимает нужную форму.

Для качественного штампа, требуется точное соответствие размеров и зазора между элементами. При этом: матрица – это зеркальное отображение нижней части детали, соответственно пуансон – это перевернутая копия верхней части.

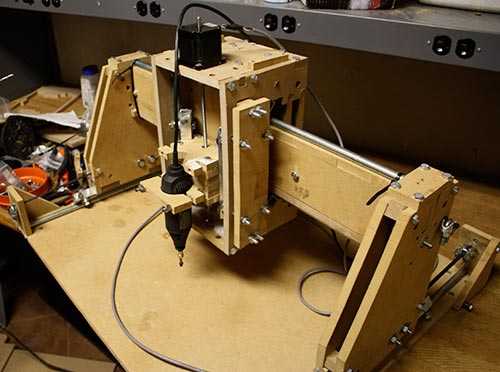

Важно! Материал должен быть намного прочнее, чем заготовка. Особенно это касается крупносерийного производства. Матрица и пуансон изготавливаются вручную (или с помощью координатного фрезерного станка с ЧПУ).

Просечка (вырубка)

Штамповку деталей из крупногабаритной заготовки (например, стального листа или ленты) можно ускорить, если пуансон будет не только формировать изделие, но и отделять его от общего массива. В этом случае края матрицы и пуансона представляют собой режущую кромку, которая как бы вырубает деталь из листа.

Подобный способ применяется при массовом производстве одинаковых деталей. Причем одинаковых форм для вырубки может быть несколько, для ускорения процесса.

Зазор между матрицей и пуансоном должен быть минимальным, а центровка на прессе точной. Иначе края изготавливаемой детали будут рваными, с заусенцами.

При использовании качественного (и не изношенного) комплекта, продукция не требует дополнительной обработки. Это ускоряет и удешевляет производство.

В некоторых случаях роль пресса выполняет молот. Изделия не выдавливаются, а выбиваются из листа. Форма и рисунок на поверхности образуются при ударной нагрузке.

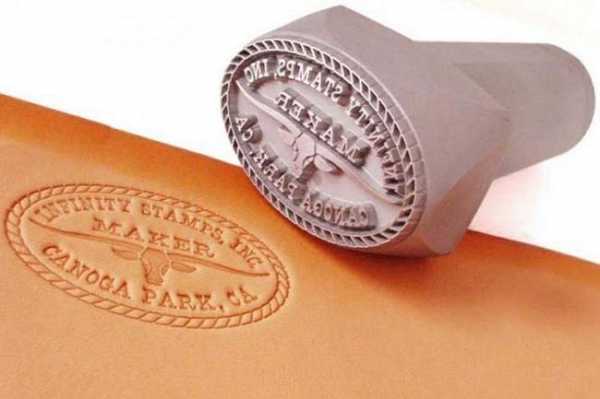

- Нанесение штампов (оттисков). Достаточно распространенный способ применения пуансонов, матрица используется не всегда. При нанесении оттиска на листовой материал, снизу под заготовку достаточно подложить ровное основание.

- Тиснение пуансоном может быть как вогнутым, таки и выпуклым. Принципиальной разницы в технологии нанесения нет, но при создании выпуклого отпечатка, усилие значительно выше.

По мере износа, заточка (восстановление) не производится, поскольку снимаемый слой материала изменяет размеры. Насадки пресса просто утилизируются. При изготовлении применяется легированная сталь, обязательно проводится закаливание.

Качественные изделия служат по несколько лет. Целесообразно закладывать большой запас прочности, даже если это влечет за собой увеличение стоимости. Заказ нового комплекта, равно как и простой станка при замене насадок, это дополнительные издержки.

Еще одна характеристика матрицы и пуансона – температурная стойкость. Материал не должен существенно менять размер при нагревании, которое неизбежно во время интенсивного использования.

Разумеется, разработчики закладывают температурные зазоры, но лучше предусмотреть принудительное охлаждение зоны работ. Мы рассмотрели, что такое матрица и пуансон при производстве металлических (пластиковых, кожанных) изделий. Кроме этого, подобная технология применяется в строительстве.

Использование матрицы и пуансона при производстве стройматериалов

Изготовление тротуарной (облицовочной) плитки, кирпичей, строительных блоков и даже плит перекрытий также связано с матрицей и пуансоном.

- Специальная смесь заливается (засыпается) в матрицу, сверху с помощью пресса она сжимается пуансоном. Для увеличения плотности можно применить виброустановку. В результате на выходе получается изделие с высокой прочностью и эстетичной поверхностью. Подобная технология распространена при изготовлении облицовочных материалов.

- Для конструкционных материалов, когда качество поверхности не имеет значения, можно применять только матрицу. Например, при изготовлении обыкновенного кирпича. Если пуансон и применяется, то лишь для выравнивания верхнего края при заполнении формы.

Вывод:Изобретение такого способа существенно ускорило выпуск однотипных изделий. До появления пуансона и матрицы, штучное производство имело высокую себестоимость, а создание абсолютно одинаковых изделий было невозможным в принципе.

Сегодня пуансоны и матрицы используются не только в промышленности, изготовить (заказать) комплект можно и для бытового применения.

obinstrumente.ru

что это такое и где применяется?

Ни один процесс штамповки деталей, прессования и маркирования различных изделий не происходит без использования специального оборудования, называемого пуансон. Что это такое и как используется, разберем в этой статье.

Определение

Прессовочные приспособления состоят из контейнера, в котором находятся пуансон, матрица, иглы и другие составляющие. Что это такое – пуансон? Он играет важную роль в процессе штамповки или нанесении маркировочных данных и является одним из основных элементов прессовочного устройства. Задачей пуансона является давление на металлическую деталь для выделения на ней определенных символов или отверстий. Также с помощью данного оборудования можно выдавить необходимую деталь, нанести стандартную или зеркальную маркировку и наштамповать нужное количество элементов.

Виды пуансонов

По типу конструкции и способу воздействия на деталь применяются следующие виды:

- вырубные устройства;

- прошивные пуансоны;

- просечные элементы;

- пробивные прессы.

При необходимости создания большого объема деталей, есть возможность поместить пуансон в специально изготовленную обойму.

Напарница

Не менее важная деталь при штамповке изделий – это матрица. Она представляет собой короб, в который должен входить пуансон. Матрица непосредственно участвует в процессе образования формы на поверхности обрабатываемого изделия. В прессовом оборудовании прямой штамповки матрица является камерой, в которую загружается пресс-материал. Нижняя часть короба оформляет на детали изображение, а сверху на содержимое направляется пуансон. В зависимости от сложности изготавливаемой детали, существуют цельные и составные матрицы.

Как работает пресс

В процессе работы пуансон (что это такое, мы рассмотрели в начале статьи) путем давления на специальную шайбу воздействует на металлическую деталь, которая в свою очередь, проходит через матрицу. Таким образом, производится заготовка необходимой формы. Во время эксплуатации детали прессовочного оборудования подвергаются колоссальному давлению, доходящему до 500 кг на 1 кв. мм. А также постоянно нагреваются до уровня выше 200 градусов. В связи с этим детали штампования и пресса изнашиваются. А из-за дополнительного воздействия обрабатываемых изделий пуансоны и матрицы со временем теряют твердость. Поэтому их стойкость зависит от материала, из которого они сделаны.

Изготовление пуансонов

При производстве пуансонов используются высокоточные станки, имеющие программное управление. Первоначально используются фрезерные станки, которые механическим способом выполняют и обрабатывают заготовки деталей. Затем их шлифуют и далее, слесарным оборудованием наносят на поверхность рабочий контур штампа. После изготовления пуансона его помещают в специальную печь для закаливания.

Изготавливаемые пуансоны могут быть цилиндрической формы и фасонной, производство которой подвергается более длительному и сложному процессу. Также производятся пуансоны, содержащие буквы или цифры. Это стальной кусок с квадратным сечением, имеющий запиленный наконечник, на котором выгравирован необходимый знак. Пуансоном такой формы клеймят различные номера, металлические детали, станочные элементы и другие изделия.

Матрица в свою очередь, изготавливается после пуансона, используя его оттиск. Контейнер должен быть немного больше по ширине и размеру. Поэтому необходимый зазор между деталями подгоняется путем независимой обработки.

Детали прессового оборудования быстро изнашиваются, поэтому их следует периодически менять. На срок использования пуансонов влияют методы изготовления штампов и сфера производства. Средняя продолжительность работы прессовых составляющих около 6 лет.

Из чего изготавливаются пуансоны

Важным требованием к штампам и пуансонам является грамотный выбор материала, из которого они будут производиться. Чем хуже сталь, тем ниже производительность прессового оборудования. Объемные пуансоны, имеющие сложные формы, изготавливаются из высокохромистых и высокоуглеродистых сплавов стали. Самым распространенным материалом является сталь с маркировкой Х12Ф1. Она имеет высокую износостойкость, отличную прокаливаемость, во время работы не подвергается существенной деформации. Для производства простых видов штампов применяются углеродистые инструментальные стали У8А – У11А.

Детали из жароупорных металлов, при эксплуатировании сохраняют твердость и не теряют формы. В целях повышения стойкости штампов в производство ввели материалы из твердых и быстрорежущих сплавов. Кромку для резки наносят на корпус штампа или матрицы. Лучший результат в производстве прессовых деталей показали такие сплавы, как сталинит и стеллит. Они обеспечивают твердость элементов, не нуждаясь в закаливании.

Пробивка листовой детали

Работа пресса путем пробивки достаточно проста. При этом одна часть помещенного в оборудование материала отделяется от основной по определенно заданному контуру. В процессе вырезки образуются внутренние отверстия. Процесс использования штампов, пуансонов при пробивке напоминает резку деталей ножницами. В этом случае режущими составляющими являются матрица и пуансон, которые имеют острые кромки.

Чертеж пуансона наглядно показывает, как происходит вдавливание металла в нижнюю часть матрицы с последующим сгибом и деформацией материала. К концу работы, достигая максимального давления, волокна металла разрываются и выполняется соответствующий срез на изделии.

В статье мы рассмотрели, из чего изготавливается такое оборудование, как пуансон, что это такое и где применяется. С их помощью чеканятся монеты, медали, значки, печати, фактурные рисунки, медикаменты и многие другие изделия.

fb.ru

Пуансоны И Матрицы – Виды И Принцип Работы

Сделать заказ на товарООО Металлообрабатывающий завод «ЛИРА» предлагает изготовление матриц и пуансонов для любого вида пресс-ножниц (НГ5223, НГ5222, НВ5222,НВ5221 и т.д.).

Матрицы и пуансоны представляют собой качественные металлические изделия, используемые в металлообрабатывающей промышленности, на штамповочном и прессовом производстве.

Пуансон – важная деталь инструмента, необходимая для нанесения маркировки, для штамповки и прессования материалов. При прессовании пуансон давит на заготовку и выдавливает ее через матрицу, в результате чего получаются детали необходимой формы.

Ввиду того, что в процессе работы пуансоны и матрицы подвергаются воздействию больших силовых и тепловых нагрузок, мы производим их из высокостойких сталей.

Изготовление пуансонов и матриц для нас очень ответственный и важный этап производства.

Для рассмотрения возможности изготовления просим прислать чертежи или эскизы необходимых Вам матриц и пуансонов на электронную почту [email protected] и [email protected] или сделать заказ через форму на сайте.

Также можно проконсультироваться с нашими специалистами по телефонам 8(831)225-01-97, 228-70-10, 228-70-40, 218-06-94

Мы с удовольствием ответим на все интересующие Вас вопросы!

На сайте нашей компании вы можете найти большой выбор продукции для вашего предприятия. Что такое пуансон и матрица? Поговорим об этом ниже. Ни одно штамповочный и прессовый рабочий процесс не может обойтись без пуансона. Эта деталь используется для маркировки, при штамповке и обработке металла. Чтобы проштамповать готовые элементы или нанести маркировку на изделие применяется непосредственное давление. Именно для производства такой тех. операции и предназначается пресс-пуансон. Конструкция детали бывает:

- Вырубной.

- Просечной.

- Прошивочный.

- Пробивной.

В момент прессования, пресс-пуансон начинает давить на пресс-шайбу, а она давит на заготовку, которая выдавливается через матрицу. Так как деталь работает при больших нагрузках, ее делают из стали высокой прочности. Она устойчива к деформации под действием перепадов температур. Пуансоны и матрицы вы можете купить в нашем магазине. Также мы готовы выполнить изготовление на заказ по чертежам клиента. Цена на производство рассчитывается в индивидуальном порядке.

Матрица принцип работы

Чтобы получить необходимую сложную форму изделия надо использовать матричную конструкцию, которая может быть сделана из различного материала: резина, полиуретан, сталь и т. п. Эта деталь может иметь несколько разновидностей:

- Простая.

- Сложная.

- Комбинированная.

Особо сложные конструкции используются не часто, их делают по спецзаказу. Наиболее простые, возможно, встретить при создании пустотных кирпичей и блоков. Если вам нужны высококачественные матрицы и пуансоны обращайтесь к менеджеру нашего металлообрабатывающего завода. Специалист оформит сделку на взаимовыгодных условиях. Проконсультироваться по возникшим вопросам можно по представленному на сайте телефонному номеру или по электронной почте. Будем рады новому сотрудничеству!

Пуансон и штамп

В любом штампе, матрицы и пуансоны всегда совпадают. По сути, пресс-пуансон, возможно, назвать замыкающим элементом, который создает верх изделия. Маленький пресс, способен ставить штампы и маркировку. При помощи него, возможно, проштамповать продукцию любой формы или нанести маркировку, причем она может быть обычной или зеркальной. На качестве поверхности среза сказывается притупление режущих кромок элементов, а также не точное распределение зазора по контуру. Если вам нужна консультация профессионального мастера, который объяснит, как правильно установить зазор просто позвоните нам.

promnoji.ru

Пуансоны и матрицы. Изготовление на заказ

Пуансоны и матрицы. Изготовление на заказ

Заказывая у нас пуансоны и матрицы, вы можете не сомневаться в высоком уровне качества нашей продукции. Тип стали, которая пойдет на производство пуансонов, обсуждается индивидуально с каждым обратившимся к нам. Есть следующие, часто встречающиеся виды пуансонов и матриц:

- Гибочные. Используются в тех случаях, когда необходимо сгибание металла по линии.

- Формовочные. Используются при необходимости придания листу металла объемной формы.

- Вырубные. Применяются при обработке контура листа.

ООО «ИжСпецОснастка» осуществляет полный цикл производства матриц и пуансонов. Благодаря этому, гарантируется высокий уровень качества деталей на всех этапах производства, а также происходит непрерывный процесс совершенствования технологий. Наличие специалистов с высоким уровнем опыта позволяет производить детали отличного качества и в кратчайшие сроки, постоянно применяются новые технологии термообработки, шлифовки и маркировки.

Постоянным спросом у покупателей пользуются пуансоны гибочного типа. В процессе работы с деталями данного типа нужно знать, что постоянные нагрузки делают их достаточно хрупкими. Кроме того, на пуансоны постоянно действуют высокие температуры. При использовании деталей в холодных процессах, лучше осуществлять заказ изделий, обладающих повышенными показателями прокаливаемости, а для горячих – с высокой степенью износоустойчивости. Все особенности будущей детали обсуждаются персонально с клиентом на предварительной стадии заказа. Пуансоны изготавливаются в несколько этапов:

- Отрезка заготовки с необходимыми параметрами.

- Механическая обработка подготовительного характера.

- Шлифование в черновую.

- Закалка, окончательное шлифование, доводка профиля.

- Заточка детали.

Все этапы производства пуансонов осуществляются при помощи самого современного оборудования. Детали проходят объемную или поверхностную термическую обработку.

izhspo.ru