Содержание

Обработка металла ковкой

Продукты из железа возникли на нашей планете вплоть до того, как человек обучился непосредственно осуществлять его из железосодержащих материалов. Находки археологов «говорят» об этом, то что еще в 5 тысячелетии вплоть до нашей эпохи в античном Египте, Шумерах также Индии использовались декорации из железа также наконечники для стрел существовали металлическими. Позднее во 4-3 тысячелетии с появления на свет Христа общество стало обучаться извлекать металл неестественно с железосодержащих материалов. Данное совершалось в Египте, Античной Анатолии, на Кавказе. Главным методом извлечения железка в давние времена считался кричный способ, при котором железосодержащая сырье перемешивалась с древесным углем также закладывалась в печь. В следствии выгорания угля выходила стальная заготовка, которую чистили от шлаков ковкой, выбивая примеси ударами молотов. Металл выходил малоуглеродистым благодаря невысокой температуре в горне. По этой причине доводилось неоднократно проковывать прокаливать крицу с углем с целью извлечения крепкой стали. В последующем с целью изготовления стали обучились использовать меха с целью подачи воздуха в печь, то что нарастило жар в печи вплоть до 1400 градусов согласно цельсию также это предоставило выполнимость расплавлять сплав вплоть до жидкого состояния. Ковка является производственным процессом, который включает формирование металла с помощью молотка, прессования или прокатки.

В последующем с целью изготовления стали обучились использовать меха с целью подачи воздуха в печь, то что нарастило жар в печи вплоть до 1400 градусов согласно цельсию также это предоставило выполнимость расплавлять сплав вплоть до жидкого состояния. Ковка является производственным процессом, который включает формирование металла с помощью молотка, прессования или прокатки.

Ковка классифицируется в зависимости от температуры, при которой она выполняется — холодная, теплая или горячая ковка.

Процесс является экономически обоснованным с возможностью массового производства деталей и достижения определенных механических свойств в готовом продукте.

Перечислим виды ковки:

- С содействием молотов пневматического, гидромеханического, парового вида;

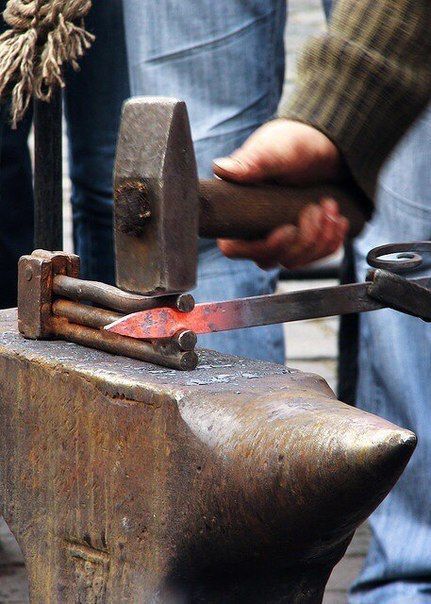

- Кустарная, при которой влияние на сплав непосредственное, молотом либо кувалдой.

- Штампование, в которой элемент в период влияния на него берет на себя конфигурацию штампа.

- Поковка – это продукты, получаемые в следствии ковки, в том числе полуфабрикаты.

- Заготавливание, приобретенная ковкой, поковка, выделяется от готового элемента объемами также зачастую конфигурацией (рис. 1). План поковки оформляют на основе созданного конструктором чертежа готового элемента с учетом припусков, допусков также напусков.

Рис. 1. Схема размеров поковки: 1 – деталь; 2 – припуск; 3 – напуск; 4 – допуск

Допуск 4 возможное несоответствие с нарицательным объемом поковки, т. е. разница среди максимальным также минимальным ограничивающим объемом поковки. Допуск ставят на все без исключения масштабы поковки. Присутствие независимой ковке (кустарной также механической) сплав никак не урезан совершенно либо же урезан со одной стороны. Независимая металлообработка – это другой вариант штамповки: элемент деформируется легко, в отсутствии помещения ее во конфигурацию штампа. В дополнение данный метод применяется с целью увеличения свойства также структуры элемента, в то время это именуется проковкой. Уже после проковки соединение существенно изменяется в наилучшую сторону, он делается крепче также наиболее мелкозернистым это результат уничтожения больших кристаллов. Механическая металлообработка – это деформирование сплавов с поддержкой механических молотов либо гидравлических прессов, которые опускаются с большим весом вплотную вплоть до 5-ти тонн. Масса поковок уже после механической ковки имеют все шансы доходить 100 тонн и даже больше.

Механическая металлообработка – это деформирование сплавов с поддержкой механических молотов либо гидравлических прессов, которые опускаются с большим весом вплотную вплоть до 5-ти тонн. Масса поковок уже после механической ковки имеют все шансы доходить 100 тонн и даже больше.

Ковка включает в себя формирование металла с помощью сжимающих сил, таких как удары молотком, прессование или прокатка.

Типичные металлы, используемые в ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Очень мягкие металлы, такие как алюминий, латунь и медь, также могут быть выкованы.

При подборе стали с целью ковки следует выделять внимание последующим ее характеристикам:

1. Содержание углерода. Данный коэффициент обязан пребывать во границах 0,25%;

2. Наименьшее число включений. Сплав обязан включать как можно поменьше включений, подобных равно как молибден, сера, хром также фосфор;

Следует остерегаться применения инструментальных также конструкционных сталей, таким образом равно как они весьма слабо поддаются ковке. Следует выделить, то что в наши дни как правило используют заводскими болванками при ковке, к которым принадлежат различные пруты круглого также прямоугольного разреза, но кроме того лиственный сплав и пр. Такое освобождает от потребности выбирать металл также мастерить болванки без помощи других.

Следует выделить, то что в наши дни как правило используют заводскими болванками при ковке, к которым принадлежат различные пруты круглого также прямоугольного разреза, но кроме того лиственный сплав и пр. Такое освобождает от потребности выбирать металл также мастерить болванки без помощи других.

Технологическим процессом ковки называется совокупность действий, которые связаны с трансформацией фигуры начальной болванки, ее состояния также качеств, но кроме того транспортированием с этапа поступления болванки в обрабатывание вплоть до извлечения отделанной поковки. Технологическая процедура ковки заключается из действий, также переходов, исполняемых в конкретной очередности.

Рис. 2. Последовательность операций ковки полого цилиндра из слитка:

а – заготовка; б – отрубка донной и прибыльной части слитка; в – осадка и прошивка отверстия; г – раскатка на оправке; д – протяжка на длину 1 100 мм; е – протяжка средней части на диаметр 900 мм; ж – заковывание конца А

Далее рассмотрим процесс ковки.

1. Нагревание заготовки

Чем жестче сплав, тем больше она устремляется к кристаллизации и тем ниже жар, при которой она кристаллизуется. По этой причине уровень нагрева необходимо согласовать с твёрдостью стали.

Мягкий сплав выносит ковку даже при сварочном жаре, приблизительно 1300°С;

Крепкую инструментальную сталь больше 1000°С ковать уже рискованно.

Для посредственных видов стали температура 1000°С абсолютно достаточна с целью ковки.

2. Обжимание заготовки

Стальная заготовка – это никак не одна непрерывная однородная фигура.

Она заполнена изнутри раковинами также пустотами разной фигуры и величины. Следовательно одновременно уже после выдачи заготовки из печи их уплотняют — ударами молотка обковывают заготовку вокруг, начиная от центра к нижнему окончанию заготовки, потом к верхнему, прибыльному. Это именуется «обжимкой болванки».

3. Заготовка

Заготавливание делается с целью того, чтобы уплотнить заготовку, также добавить ей в жестком виде требуемые размеры и сложения. Сложения также масштабы болванок и методы ковки находятся в зависимости от типа изделий.

Сложения также масштабы болванок и методы ковки находятся в зависимости от типа изделий.

Заготовки по виду разделяются:

- на заготовку сплошных цилиндров,

- пустотелых цилиндров,

- колец,

- заготовку плоских вещей, и т. п.

4. Окончательная отделка

Процедура ковки дает возможность приобрести детали с отличными механическими качествами с наименьшими утратами использованного материала. В данном процессе первоначальный использованный материал обладает сравнительно элементарной геометрией; он пластично деформируется в одной или нескольких операциях в продукт относительно сложной конфигурации.

Ковка как правило потребует сравнительно дорогостоящего прибора. Таким образом, процедура считается экономически заманчивой, если следует сделать огромное число элементов и/или, если механические качества, необходимые в готовом продукте, имеют все шансы быть полученными только лишь в ходе ковки.

Хотя ковка показывает продукт высшего качества по сравнению с другими процессами производства металла (литье, сварка, механическая обработка и т. д.), все еще есть некоторые дефекты, которые могут произойти, если надлежащая забота не будет принята в дизайне процесса ковки, дефекты могут быть определены как недостатки, которые превышают определенные пределы.

д.), все еще есть некоторые дефекты, которые могут произойти, если надлежащая забота не будет принята в дизайне процесса ковки, дефекты могут быть определены как недостатки, которые превышают определенные пределы.

Существует много недостатков, которые можно рассматривать как дефекты, начиная от тех, которые прослеживаются до исходных материалов, и заканчивая теми, которые вызваны одним из процессов ковки или операциями после ковки.

Ковка металла: технология производства работ

Из этого материала вы узнаете:

- Суть и назначение ковки

- Горячая ковка металла

- Оборудование для горячей ковки металла

- Холодная ковка металла

- Станки для холодной ковки

- Основные приемы обработки металла (кузнечные операции)

Ковка металла с древних времен имела настолько важное значение, что люди верили в богов-кузнецов. Это и греческий бог Гефест, и славянский Сварог, и индуистское божество Тваштри. Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

Металл в умелых руках меняет форму, становясь или исключительно практичной вещью, такой как плуг, или произведением искусства как ворота Дворца Правосудия в Париже. Конечно, ручная ковка – это штучные изделия, часто уникальные, в то время как машинная ковка позволяет получить изделия весом до 200 т. Подробнее о видах ковки металла и технологических особенностях процесса читайте в нашем материале.

Суть и назначение ковки

Все процессы обработки металлических заготовок и изменение их формы с помощью непрофилированных инструментов, в ходе которых металл имеет возможность, в отличие от прессования, свободно деформироваться, объединены единым термином – ковка. По мнению ряда специалистов, термин включает в себя и технологии холодной ковки металла, при которой работа с заготовками ведется без их нагрева. Способы ковки металла достаточно разнообразны.

Использование в качестве материала для ковки слитков и болванок чаще всего характерно для производственных процессов на крупных предприятиях. В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

Элементы процесса ковки металлов могут значительно различаться в зависимости от задач и масштаба производства, но существует ряд общих моментов. На крупных предприятиях металл, с которого предварительно удалена остающаяся после проката окалина (или ржавчина, если металл хранился на складе), нарезают или рубят, получая заготовки нужного размера, затем доставляют на участок ковки.

VT-metall предлагает услуги:

Заготовкам с помощью специальных прессов или пневматического молота придается требуемая форма. Далее детали подвергают термообработке и очистке. Полученные заготовки передают на следующие участки для штамповки и слесарной обработки, завершающей процесс.

Обработка металла ковкой, как правило, не подразумевает получение полностью готовой продукции. Так называемой поковке требуется пройти еще целый ряд операций, чтобы стать готовым изделием.

Нарезку металла на заготовки (первый обязательный этап процесса ковки) осуществляют при помощи распила на специальных станках или рубки, для которой применяют молот и кузнечный топор. Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Металл в прутах разделяют на заготовки нужного размера с помощью пресс-ножниц. Такая технология позволяет неплохо экономить и увеличивать производительность, что делает ее одной из самых часто используемых. Пресс-ножницы также дают возможность получать заготовки с максимальной точностью. В небольших мастерских чаще всего стараются выбирать заготовки нужной длины, что позволяет обойтись без станков для нарезки металла.

Машинная ковка, помимо нарезки заготовок, включает в себя на этапе подготовки операции, в ходе которых для получения поковки с нужными параметрами заготовку осаживают, оттягивают, сгибают и скручивают, применяя для этого различные плоские бойки. Для дальнейшей обработки заготовок и их превращения в поковку требуемой формы в ход идет подкладной инструмент, с помощью которого производится протяжка и пережим. Результатом перечисленных операций становятся поковки необходимой для дальнейшей работы длины и сечения.

Горячая ковка металла

Наиболее распространенным методом является обработка металла горячей ковкой. Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Доэвтектоидные стали для ковки требуют более высокой температуры, чем заэвтектоидные. В целом, работает правило, говорящее, что понижение концентрации в сплаве углерода ведет к необходимости повышения ковочной температуры.

Процесс ковки металла требует в среднем температуры от +8 000 °С до 12 000 °С. В кузнечном деле не принято использовать термин «температура нагрева». Профессионалы привыкли оперировать значением температуры в начале и конце ковки. Поступивший в обработку металл после выгрузки из печи теряет температуру со скоростью, которая зависит от массы и сечения заготовки. Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Однако необходимо контролировать температуру нагрева заготовки, чтобы избежать перегрева и пережога металла. При перегреве в структуре материала появляется крупное зерно, приводящее к снижению его пластичности. Такая заготовка может растрескиваться в ходе деформации. Если имеет место перегрев, болванку следует медленно охладить до полного остывания и произвести повторный нагрев.

Если же перегрев металла произошел до более высокой температуры, могут произойти необратимые изменения в его структуре, которые называют пережогом. При пережоге расплавляются такие неметаллические включения, как, например, сера. При таких изменениях микроструктуру металла восстановить уже нет шансов.

Заканчивают ковку обычно, когда в микроструктуре остывающего металла начинает образовываться крупное зерно. При этом требуется значительно большее усилие для обработки и снижается ее качество.

Маленькие кузнечные мастерские и предприятия, специализирующиеся на художественной ковке, часто практикуют ручной процесс. Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Одной из наиболее специфичных и ответственных операций при ковке является кузнечная сварка. Соединение элементов изделия здесь происходит благодаря проковке разогретого металла. Преимущество такой методики в том, что в месте соединения деталей отсутствуют очаги внутреннего напряжения, которые при обычной сварке возникают из-за неравномерного разогрева. Соединяемые кузнечной сваркой изделия отличаются высокой прочностью и долговечностью.

Оборудование для горячей ковки металла

Немаловажную роль в обустройстве кузнечного цеха играет грамотный выбор помещения и правильная организация рабочего пространства. В мастерской необходимо иметь достаточно места для свободного размещения печей, наковален, рабочих столов и прочего оборудования. Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Также в кузнечных мастерских особое внимание следует уделять пожарной безопасности. Помещение должно быть оборудовано местами для огнетушителей. Отдельно нужно позаботиться о вентиляции и монтаже вытяжки в рабочей зоне.

Кузнечный горн

Это печь открытого или закрытого типа, служащая для нагрева металла. Она состоит из:

- горнового гнезда;

- пространства для разогрева заготовок, выложенного огнеупорным кирпичом;

- системы нагнетания воздуха;

- кожуха и дымохода;

При разогреве металла в горне его состав дополнительно обогащается содержащимся в топливе углеродом, поэтому в кузнечном деле чаще всего используют каменный уголь.

Муфельная печь

В муфельных печах можно как разогревать металл для ковки, так и плавить его для литья. Отличие таких печей от горнов состоит в том, что заготовка отделена от горящего топлива стенками муфельной камеры. Чтобы оборудовать муфельную печь своими силами, следует соорудить камеру округлой или прямоугольной формы, выложенную шамотными кирпичами на металлическом каркасе.

Чтобы оборудовать муфельную печь своими силами, следует соорудить камеру округлой или прямоугольной формы, выложенную шамотными кирпичами на металлическом каркасе.

Для отделения заготовки от продуктов горения все щели необходимо тщательно заделать при помощи огнеупорного герметика. Нагрев в муфельных печах производится газовой горелкой или электронагревателями с нихромовой или фехралевой нитью.

Наковальня

Это главный элемент оборудования в любой кузнечной мастерской вне зависимости от того, какая ковка применяется для обработки металла – горячая или холодная. Наковальня представляет собой опорный кузнечный инструмент для металлообработки методом пластической деформации. Конструкция наковальни включает в себя:

- рог, при помощи которого на изделии формируют изгибы;

- основание на специальных лапах;

- наличник, на котором производится большинство операций по формовке изделия;

- отверстия различной формы для установки подкладных инструментов и пробивания заготовки.

Наковальни изготавливают из специальных сортов стали с соответствующей термообработкой.

Холодная ковка металла

Холодной называют ковку, для которой металлическая заготовка разогревается до температуры, не превышающей четверти от температуры плавления. Важно уточнить, что холодная ковка и ковка металла при комнатной температуре – это две различных технологии.

Обработка методом пластического деформирования, например, таких мягких металлов, как свинец или олово, это чаще всего именно ковка при комнатной температуре, а обработка вольфрамовой заготовки при температуре от +650 до 7 000 °С подходит под определение холодной ковки.

Холодную ковку применяют на предприятиях, занятых производством декоративных решеток, кованых балясин, оград и художественных изделий. В качестве заготовок такие мастерские чаще всего используют металлические профили – металл в виде прута или полосы.

Основные операции при холодной ковке состоят из сгибания, скручивания и чеканки. Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Станки для холодной ковки

Многие приспособления для холодной ковки, например, твистер, можно изготовить своими руками. Изготовление подобного станка для холодной ковки металла займет у опытного мастера не более половины рабочего дня. Помимо набора станков для обустройства мастерской, понадобятся отрезные и шлифовальные машинки, сварочный аппарат и набор инструмента для слесарной обработки изделий.

Рассмотрим основные виды оборудования для холодной ковки металла:

«Улитка»

С помощью такого ручного приспособления формируют завитки на заготовках из металлического прутка или полосы. «Улитка» обязательно присутствует во всех мастерских, занятых холодной ковкой. На основании приспособления крепятся элементы для формирования спирали. В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Торсионный станок

С помощью этого приспособления, состоящего из неподвижного зажима для заготовки с одной стороны и ворота с другой, изготавливают свитые из нескольких прутков элементы и кованые «корзинки».

«Гнутик»

При помощи «Гнутика» опирающуюся на два фиксированных ролика заготовку изгибают на заданный угол, прилагая усилие к специальному, расположенному посередине подвижному зубу.

«Волна»

Данное приспособление предназначено для формирования элементов в виде волны или зигзага.

Основные приемы обработки металла (кузнечные операции)

Процесс ковки состоит из ряда операций, набор которых зависит от требуемого на выходе результата. Перечислим основные:

- Осадка. Суть операции состоит в пластическом деформировании заготовок по высоте и увеличении их диаметра. Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

- Высадка. Нередко открытую осадку сочетают с закрытой, при этом одну часть изделия формируют подкладным инструментом, а вторая свободно деформируется. Высадка позволяет получить поковку, масса металла в которой распределена неравномерно. С помощью этой операции можно откалибровать детали или получить заготовки с утолщением в нужной части.

- Протяжка (вытяжка). В случаях, когда необходимо существенно увеличить длину заготовок, применяют протяжку. Поковку чаще всего удлиняют несколькими ударами бойка. Иногда также эту операцию производят нажатиями ползуна. Для протяжки больших заготовок может понадобиться несколько раз разогреть их, повторяя операцию до достижения требуемого результата.

- Раскатка и протяжка с обкаткой. Суть этих операций заключается в сочетании ударов бойка или нажатий ползуна с поворотом поковки вокруг своей оси. Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

- Прошивка. Отверстия в заготовке получают, производя операцию, называемую прошивкой. Речь идет как о сквозных отверстиях, так и о глухих. Для формирования отверстий используют специальные оправки – прошивни. Прошивание производится за счет ударов бойка или нажатий прессом с ползуном.

- Рубка. Одна из основных и часто применяемых операций при ковке металла. Рубку производят с целью разделения первичной заготовки на фрагменты нужного размера. Для рубки кузнецы используют кузнечные топоры и молот или пресс.

- Гибка. Эта операция чаще всего применяется в холодной ковке и необходима для изменения угла наклона одних частей изделия относительно других. Чаще всего гибка требуется при работе с листовым металлом.

- Закручивание. При изготовлении витых деталей или «корзинок» в холодной ковке часто закручивают одну или несколько заготовок одновременно при помощи твистеров. Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

Для полноценной работы современного кузнечного производства необходимы тщательно проработанные технологии и оптимально спланированные производственные процессы. Традиционные методы разработки технологий основывались на методе проб и ошибок, когда в ходе разработки процессов производства новых наименований кованых изделий требовались многочисленные доработки.

Рекомендуем статьи

- Виды сварочных работ: общепринятая классификация

- Автоматическая сварка под флюсом: суть процесса

- Полярность постоянного тока при сварке металла

Сегодня благодаря внедрению компьютерных технологий появилась возможность оптимизировать и существенно ускорить разработку технологий. Процессы пластического деформирования заготовок в наши дни моделируют с помощью специальных программ.

Компьютерное моделирование и расчет параметров технологического процесса позволяют, помимо прочего, получить важную информацию о возможных очагах напряжения в кованом изделии, структурных изменениях металла и еще о целом ряде необходимых для грамотной проработке технологии параметров.

Глубокие знания в области разработки технологий и металловедения позволяют специалистам детально прорабатывать и оптимизировать производственные процессы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Процессы, методы и приложения ковки металлов

Ковка металлов — это процесс, в котором металлы формуются и придаются форме с использованием сил сжатия. Усилия передаются ударами молотком, прессованием или прокаткой.

Существует ряд процессов ковки – холодная ковка, теплая ковка и горячая ковка – которые классифицируются по температуре обрабатываемого металла.

Ковка является одним из важнейших процессов металлообработки в металлообрабатывающей промышленности. Это особенно важно в черной металлургии и рассматривается как огромный источник производительности.

Что такое процесс ковки металла?

При выборе типа поковки у покупателей есть длинный список вариантов изготовления критического металлического компонента. Сделать правильный выбор может быть сложно, потому что каждый метод имеет свои плюсы и минусы, связанные с затратами и логистикой.

Однако выбор метода ковки дает множество уникальных преимуществ, недоступных при любом другом выборе.

Что касается цены и общего качества, то ковка металла имеет наибольшую ценность. Это понятие звучит вдвойне, когда для приложения необходимы максимальная прочность детали, нестандартные размеры и критические характеристики производительности.

Вот некоторые из наиболее распространенных методов:

- Ковка в штампах

- Ковка в открытых штампах

- Холодная ковка

- Экструзия

- Прокатная поковка

Ковка в открытых штампах, ковка в закрытых штампах и ковка на вальцах

Наиболее распространенными процессами ковки металлов являются ковка в открытых штампах, ковка в закрытых штампах и ковка на вальцах.

Что такое открытая штамповка?

При открытой штамповке нагретые металлические детали формуются между верхним штампом, прикрепленным к ползунку, и нижним штампом, прикрепленным к валику, наковальне или молоту. При свободной ковке в штампах металл никогда полностью не ограничивается и не удерживается в штампах.

Обычно диапазон температур составляет от 500°F до 2400°F, соответствующие температуры применяются при обработке металлических деталей. После того, как металл был должным образом нагрет, выполняется сложная ковка или прессование заготовки, чтобы постепенно придать металлу желаемую форму.

Как правило, процесс ковки в открытых штампах используется для изготовления более крупных деталей более простой формы, таких как стержни, кольца и полости.

Что такое штамповка в закрытых штампах?

Ковка в закрытых штампах перемещает штампы навстречу друг другу, полностью или частично закрывая заготовку. Нагретое сырье приближается по форме/размеру к готовой кованой детали и помещается в нижний штамп.

Этот процесс заключается в включении формы поковки в верхнюю или нижнюю часть штампа в виде негативного изображения. Как только процесс начинается, удар верхней матрицы по металлическому материалу формирует его в требуемую кованую форму.

Этот процесс можно использовать для изготовления деталей размером от нескольких унций до 60 000 фунтов.

Что такое ковка?

Прокатная ковка, также известная как профилирование, представляет собой метод ковки, при котором для формирования металлической детали используются противоположные валки. Несмотря на то, что вальцевая ковка использует валки для производства деталей и компонентов, она по-прежнему считается процессом ковки металла , а не процессом прокатки.

В этом процессе используются два цилиндрических или полуцилиндрических горизонтальных валка, которые используются для деформации круглого или плоского проката. Благодаря этому действию толщина уменьшается, а длина увеличивается. Детали, изготовленные методом ковки, имеют превосходные механические свойства по сравнению с деталями, полученными с помощью многих других процессов.

После вставки нагретый стержень проходит между двумя валками. Он постепенно формуется, прокатываясь по фигурным канавкам машины. Точно сформированная геометрия этих канавок позволяет выковать деталь до заданных размеров.

Прокатная ковка часто используется для производства деталей для автомобильной промышленности. Он также используется для производства таких вещей, как ножи и ручные инструменты.

Стандартное кузнечное оборудование

Существует четыре основных инструмента, которые используются в процессе ковки металла в зависимости от используемого метода.

Молотки

Молоток или механический молот — это инструмент, который чаще всего используется для ковки. Будь то ручной молоток или массивный механический молот, инструмент используется для многократного удара по металлу с целью его деформации. Пока он обладает движущей силой в 50 000 фунтов для нанесения ударов под высоким давлением, молот может придавать металлу форму.

Прессы

Прессы используют либо механическое, либо гидравлическое давление для непрерывного давления на штампы. Для этого типа оборудования требуется движущая сила в 50 000 тонн для вертикального вдавливания металла в полости пресс-формы с контролируемым высоким давлением. Вместо многократного удара по металлу для его деформации металл медленно вдавливается в штампы.

Для этого типа оборудования требуется движущая сила в 50 000 тонн для вертикального вдавливания металла в полости пресс-формы с контролируемым высоким давлением. Вместо многократного удара по металлу для его деформации металл медленно вдавливается в штампы.

Высадочные машины

Ковка на высадочной машине аналогична ковке на прессе, однако главное отличие состоит в том, что высадочная машина представляет собой ковочный пресс, который используется горизонтально. Вместо того, чтобы проталкивать металл вниз в матрицу, металл перемещается в выемку матрицы в горизонтальном направлении.

Кольцевые ролики

Кольцевые ролики используются для производства колец диаметром от нескольких дюймов до более 300 дюймов. Кольцевые ролики выдавливают цельное кольцо, что устраняет необходимость в сварке. Он поворачивает полый круглый кусок металла под сильным давлением против вращающегося ролика.

Как ковка укрепляет металл?

Известно, что по сравнению с другими методами производства ковка металла позволяет производить одни из самых прочных промышленных деталей. По мере нагревания и прессования металла мелкие трещины заделываются, а пустоты в металле заделываются.

По мере нагревания и прессования металла мелкие трещины заделываются, а пустоты в металле заделываются.

Кроме того, процесс горячей штамповки разрушает любые примеси в металле и перераспределяет такой материал по металлоконструкциям. Это приводит к значительному уменьшению включений в кованой детали. Включения представляют собой составные материалы, встроенные в сталь на протяжении всего производства, вызывающие точки напряжения в изделии.

Несмотря на то, что во время начального процесса литья следует удалять примеси, этот процесс способствует дальнейшему рафинированию металла.

Другой способ упрочнения металла ковкой заключается в изменении структуры его зерна. Это связано с потоком зерен материала при его деформации. Как и в других процессах формовки, можно создать благоприятную структуру зерна, что сделает кованый металл более прочным.

Для каких продуктов требуется кованый металл?

Процесс ковки невероятно универсален и может применяться к чему угодно: от мелких деталей, измеряемых в дюймах, до компонентов весом до 700 000 фунтов.

Кованые изделия могут быть конструктивными элементами в следующих элементах:

- Критические детали самолетов:

- Шасси

- Валы реактивных двигателей

- Турбины

- Транспортное оборудование:

- Автомобили

- Железные дороги

- Коленчатые валы

- Рычаги

- Шестерни

- Соединительные стержни

Кроме того, ковка используется для укрепления ручных инструментов (например, стамесок, заклепок, винтов и болтов).

Какой металл лучше всего подходит для ковки?

Можно выковать любой металл, но есть определенные металлы и сплавы, которые лучше подходят для различных применений.

Чаще всего куются следующие виды металлов:

- Углеродистая, легированная и нержавеющая сталь

- Исключительно твердые инструментальные стали

- Алюминий

- Титан

- Латунь и медь

- Жаропрочные сплавы, содержащие кобальт, никель или молибден

Из этих вариантов почти невозможно выбрать «лучший», так как это действительно зависит от потребностей клиента.

Экономика 101 для ковки металлов

В меньших количествах кованые детали могут быть очень дорогими по цене за единицу. Это в первую очередь связано с тем, что изготовление ковочных штампов сопряжено с высокими первоначальными затратами — черта, которую разделяют другие расходы, связанные с открытием цеха.

После того, как все настроено и вы приобрели штампы, фактические затраты на эксплуатацию становятся разумно доступными, особенно с учетом того, что автоматизация играет огромную роль. Принимая это во внимание, этот метод изготовления металла обычно лучше всего подходит для продуктов, которые производятся в более значительных количествах.

Поскольку мир продолжает модернизироваться, спрос на высококачественные детали будет только расти. Поскольку при ковке производятся одни из самых прочных металлов, которые только можно вообразить, неудивительно, что к 2025 году рынок, по прогнозам, будет стоить 131,32 миллиарда долларов. думаете, что ковка металла может быть лучшим вариантом для вас, не стесняйтесь звонить в Federal Group USA. Наши опытные члены группы поддержки обсудят с вами требования вашего проекта, помогут определить наилучший план действий и предоставят вам бесплатное предложение для вашего проекта. Свяжитесь с нами сегодня, чтобы назначить консультацию.

Наши опытные члены группы поддержки обсудят с вами требования вашего проекта, помогут определить наилучший план действий и предоставят вам бесплатное предложение для вашего проекта. Свяжитесь с нами сегодня, чтобы назначить консультацию.

Ковка | Металлургия для чайников

Горн — это очаг, используемый для ковки. Термин «кузница» может также относиться к рабочему месту кузнеца или кузнеца, хотя тогда чаще используется термин кузница. Базовая кузница содержит горн, также известный как очаг, для нагрева металлов. Кузница нагревает заготовку до температуры пластичности (температуры, при которой металлу легче придать форму) или до точки, при которой деформационное упрочнение больше не происходит.

Поковка

Заготовка транспортируется в кузницу и обратно с помощью щипцов. Щипцы также используются для удержания заготовки на кузнечной наковальне, пока кузнец работает с ней молотком. Наконец, заготовка транспортируется в слабую ванну, которая быстро охлаждает заготовку в большом водоеме. В слабой ванне также есть вода для управления огнем в кузнице.

В слабой ванне также есть вода для управления огнем в кузнице.

Ковка – это процесс, при котором металл нагревается и ему придается пластическая деформация с соответствующим приложением сжимающей силы. Обычно сжимающее усилие осуществляется в виде ударов молотком с использованием силового молота или пресса. Ковка измельчает зернистую структуру и улучшает физические свойства металла. При правильном проектировании поток зерна может быть ориентирован в направлении основных напряжений, возникающих при фактическом использовании.

Ручная ковка

Поток зерен — это направление узора, которое принимают кристаллы во время пластической деформации. Физические свойства (такие как прочность, пластичность и ударная вязкость) намного лучше у поковки, чем у основного металла, кристаллы которого ориентированы беспорядочно. Поковки ровные от детали к детали, без какой-либо пористости, пустот, включений и других дефектов. Таким образом, чистовые операции, такие как механическая обработка, не обнажают пустоты, потому что их нет. Кроме того, операции по нанесению покрытия, такие как гальванопокрытие или покраска, не вызывают затруднений благодаря хорошей поверхности, которая требует минимальной подготовки.

Кроме того, операции по нанесению покрытия, такие как гальванопокрытие или покраска, не вызывают затруднений благодаря хорошей поверхности, которая требует минимальной подготовки.

Ковочный станок

В настоящее время производители используют множество различных методов ковки металла. К четырем наиболее распространенным относятся:

- Ковка методом штамповки — забивание штампов горячим металлом.

- Ковка на прессах — вместо того, чтобы вдавливать горячий металл в штамп ударом молота, он запрессовывается в штамп гидравлическим давлением.

- Валковая ковка. Горячий металл запрессовывается между двумя валками.

- Холодная ковка. Для небольших деталей металл можно запрессовывать в штамп без значительного предварительного нагрева.

Ковочный фланец

Ковка методом штамповки

Ковка методом штамповки — это процесс, используемый для придания металлу сложной формы путем опускания нагретого металла в пуансон и матрицу, которые сжимаются для постепенного изменения формы металла. штамп и пуансон, то воздействие плунжера на пуансон приводит к тому, что нагретый материал, который очень податлив, принимает форму пуансона и полостей штампа. Обычно для полного формирования детали требуется только один пуансон. Дополнительное пространство между матрицей и пуансоном называется заусенцем. Он действует как предохранительный клапан для экстремального давления, создаваемого закрытием половинок штампа, но в конечном итоге обрезается с готовой детали.

штамп и пуансон, то воздействие плунжера на пуансон приводит к тому, что нагретый материал, который очень податлив, принимает форму пуансона и полостей штампа. Обычно для полного формирования детали требуется только один пуансон. Дополнительное пространство между матрицей и пуансоном называется заусенцем. Он действует как предохранительный клапан для экстремального давления, создаваемого закрытием половинок штампа, но в конечном итоге обрезается с готовой детали.

Кузнечно-штамповочная машина

Оборудование, используемое в процессе ковки, широко известно как молот. Они могут приводиться в действие воздухом, гидравликой или механикой. В зависимости от того, как машина приводится в действие, массы поршня и высоты падения, ударная сила может составлять от 11 000 до 425 000 фунтов. Используемые инструменты, штампы и пуансоны, бывают разных форм и размеров, а также материалов. Примерами этих форм являются плоские и V-образные, которые используются для ковки в открытых штампах, а также штампы с одним или несколькими тиснениями, используемые для штамповки в закрытых штампах. Конструкции штампов имеют много аспектов, которые необходимо учитывать.

Конструкции штампов имеют много аспектов, которые необходимо учитывать.

Все они должны быть правильно выровнены, они должны быть сконструированы таким образом, чтобы металл и заусенец проходили должным образом и заполняли все канавки, и необходимо уделить особое внимание поддерживающим ребрам и ребрам, а также расположению линии разъема. Материалы также должны быть тщательно подобраны. Некоторыми факторами, влияющими на выбор материала, являются стоимость, его способность к затвердеванию, способность выдерживать высокое давление, горячее истирание, тепловое растрескивание и другие подобные вещи. Наиболее распространенными материалами, используемыми для инструментов, являются углеродистая сталь и, в некоторых случаях, сплавы на основе никеля.

Холодная ковка

Холодная ковка деформирует металл, когда он ниже точки рекристаллизации. Холодная ковка обычно предпочтительнее, когда металл уже является мягким металлом, таким как алюминий. Этот процесс обычно менее затратен, чем горячая ковка, а конечный продукт практически не требует отделочных работ. Иногда, когда алюминию придают желаемую форму методом холодной ковки, его подвергают термообработке для повышения прочности. Это называется «закалка».

Иногда, когда алюминию придают желаемую форму методом холодной ковки, его подвергают термообработке для повышения прочности. Это называется «закалка».

Ковка в закрытых штампах

Производители могут предпочесть холодную ковку горячей ковке по ряду причин — поскольку холоднокованые детали требуют очень мало отделочных работ или совсем не требуют их вообще, этот этап производственного процесса часто необязателен, что позволяет сэкономить деньги. Холодная ковка также менее подвержена проблемам загрязнения, а конечный компонент имеет лучшую общую чистоту поверхности.

Другие преимущества холодной штамповки включают:

- Легче придать направленные свойства

- Улучшенная взаимозаменяемость

- Улучшенная воспроизводимость

- Повышенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали чистой или почти чистой формы

Возможные недостатки:

- Легче придать свойства направленности

- Улучшенная взаимозаменяемость

- Улучшенная воспроизводимость

- Повышенный размерный контроль

- Выдерживает высокие нагрузки и высокие нагрузки на штамп

- Производит детали чистой или почти чистой формы

- Перед ковкой металлические поверхности должны быть чистыми и свободными от окалины

- Металл менее пластичный

- Может возникнуть остаточное напряжение

- Требуется более тяжелое и мощное оборудование

- Требуется более прочный инструмент

Кузнечные детали

Горячая ковка

Горячая ковка имеет ряд преимуществ в плане экономии, которые подчеркивают ее все более широкое использование в качестве производственного метода. Температурный диапазон для горячей ковки стали простирается от температуры выше комнатной до температуры ниже температуры рекристаллизации, или примерно от 800 до 1800 градусов по Фаренгейту. Тем не менее, более узкий диапазон от 1000 до 1330 градусов по Фаренгейту становится диапазоном, возможно, с наибольшим коммерческим потенциалом для горячей ковки. По сравнению с холодной ковкой горячая ковка имеет потенциальные преимущества, заключающиеся в снижении нагрузки на инструмент, уменьшении нагрузки на ковочный пресс, повышении пластичности стали, устранении необходимости отжига перед ковкой и благоприятных свойствах после ковки, которые могут исключить термическую обработку.

Температурный диапазон для горячей ковки стали простирается от температуры выше комнатной до температуры ниже температуры рекристаллизации, или примерно от 800 до 1800 градусов по Фаренгейту. Тем не менее, более узкий диапазон от 1000 до 1330 градусов по Фаренгейту становится диапазоном, возможно, с наибольшим коммерческим потенциалом для горячей ковки. По сравнению с холодной ковкой горячая ковка имеет потенциальные преимущества, заключающиеся в снижении нагрузки на инструмент, уменьшении нагрузки на ковочный пресс, повышении пластичности стали, устранении необходимости отжига перед ковкой и благоприятных свойствах после ковки, которые могут исключить термическую обработку.

Ковка в открытых штампах

Горячая ковка

Горячая ковка представляет собой пластическую деформацию металла при такой температуре и скорости деформации, что рекристаллизация происходит одновременно с деформацией, что позволяет избежать деформационного упрочнения. Для этого на протяжении всего процесса должна поддерживаться высокая температура заготовки (соответствующая температуре рекристаллизации металла). Разновидностью горячей ковки является изотермическая ковка, при которой материалы и штампы нагреваются до одной и той же температуры. Почти во всех случаях изотермическая ковка суперсплавов проводится в вакууме или в строго контролируемой атмосфере, чтобы предотвратить окисление. Когда кусок металла подвергается горячей штамповке, его необходимо значительно нагреть.

Разновидностью горячей ковки является изотермическая ковка, при которой материалы и штампы нагреваются до одной и той же температуры. Почти во всех случаях изотермическая ковка суперсплавов проводится в вакууме или в строго контролируемой атмосфере, чтобы предотвратить окисление. Когда кусок металла подвергается горячей штамповке, его необходимо значительно нагреть.

Средние температуры, необходимые для горячей штамповки:

- До 1150 градусов Цельсия для стали

- от 360 до 520 градусов Цельсия для алюминиевых сплавов

- от 700 до 800 градусов Цельсия для медных сплавов

Традиционно производители выбирают горячую ковку для изготовления деталей, имеющих большое значение в технической сфере. Горячая ковка также рекомендуется для деформации металла, отличающегося высоким коэффициентом формуемости. Другие соображения по поводу горячей штамповки включают:

- Производство отдельных деталей

- Низкая и средняя точность

- Чешуйчатая формация

- Низкие напряжения или низкое деформационное упрочнение

- Структура гомогенизированного зерна

- Повышенная пластичность

- Устранение химических несоответствий

Возможные недостатки горячей штамповки включают:

- Менее точные допуски

- Возможное коробление материала в процессе охлаждения

- Различная структура зерна металла

- Возможные реакции между окружающей атмосферой и металлом

При горячей ковке температура превышает точку рекристаллизации металла.