Содержание

основные виды и области применения (+23 фото)

В наше время развитие строительных технологий обрело небывалые размахи. Каждый год промышленность выкидывает на рынок не менее сотни-двух новых наименований строительных материалов. И всё чаще среди новых названий встречается слово «жидкий пластик» (промышленный, твёрдый, жидкий полимер), появившийся на строительном рынке не так давно.

Так что же представляет собой материал? Для чего используется и как применяется? Попробуем ответить на эти вопросы и рассмотрим примеры «знакомых» полимеров.

Содержание

- 1 Что это за материал?

- 2 Признанные преимущества полимеров

- 3 Выпускаемая продукция

- 3.1 В виде интерьерной краски

- 3.2 Эмали для обработки против коррозии

- 3.3 Защитное покрытие для авто

- 3.4 Герметик для окон ПВХ

- 3.5 Идея применения жидкого пластика (1 видео)

- 3.6 Разные виды жидкого полимера (23 фото)

- 3.6.1 Рекомендуем прочитать:

Что это за материал?

Один из видов полимеров, выпускаемый в твёрдом листовом виде, уже завоевал признание среди населения – это поликарбонат или карбонатное стекло, полностью вытеснившее такой материал в строительстве теплиц, навесных козырьков и разделительных стен, как обыкновенное кварцевое стекло.

Этот же материал (стеклопластик) активно применяется в пищевой промышленности для создания различной посуды и бутылочной тары. Это твёрдый вариант полимера, проще говоря, пластмасса или пластик. Жидкий вариант пластика хорошо знаком тем, кто работает с эмалями и растворами ЛКМ, применяя в работе жидкие двухкомпонентные смеси – жидкий пластмасс.

Такой жидкий полимер представляет собой полуфабрикат для дальнейшего создания твёрдых, прочных покрытий на основе синтетических компонентов.

Такие красочные полуфабрикаты имеют неограниченную область применения как в промышленной, так и в бытовой сферах. Ими покрывают детали и элементы сложных конструкций, это прекрасный отделочный материал для ремонта и строительства, которое нашло своё место в автопромышленном секторе, его охотно используют для улучшения качества кровли зданий и устройства бассейнов.

Признанные преимущества полимеров

Разнообразие применения такого материала обуславливается тем, что на самом деле словосочетание «жидкий пластик» или «жидкая пластмасса» — условно. Это название широкой группы композитов, содержащих в своём составе жидкий полимер, который после покрытия им поверхности теряет текучесть и отвердевает (схватывается), приобретая целый ряд новых качеств, среди которых основные – прочность и твёрдость.

Это название широкой группы композитов, содержащих в своём составе жидкий полимер, который после покрытия им поверхности теряет текучесть и отвердевает (схватывается), приобретая целый ряд новых качеств, среди которых основные – прочность и твёрдость.

Другие преимущества полимерных покрытий перед другими ЛКМ:

- экономичность при нанесении;

- высокая эластичность;

- водо- и светостойкость;

- высокое сопротивление агрессивным средам и атмосферным явлениям;

- повышенная износостойкость;

- длительность эксплуатационно-технического периода (не менее 10 лет).

Еще одним плюсом является ровная, гладкая поверхность с презентабельным дорогим глянцем, с возможностью быстрого и качественного восстановления повреждённых участков покрытия.

Качественный пластик холодного отвержения даёт возможность использования его на практически любой поверхности: цемент и камень, дерево и бетон, металл и ПВХ. Практическое применение «Liquid plastic» в различных сферах.

На видео: тестирование жидкого пластика.

Выпускаемая продукция

В виде интерьерной краски

На рынке представлена «жидкая пластмасса» в виде такого продукта, как полимерная акриловая водно-дисперсионная (водоэмульсионная) краска. Она идеально подходит как для наружной, так и внутренней окраски стен и потолков, любых поверхностей из минеральных, кирпичных материалов, различных конструкций из ДСП, МДФ, ДВП, гипсокартона, цельного дерева и бетона.

Также благодаря своим адгезивным свойствам, эта краска – наилучший вариант для обработки стен под обои и потолков под покраску.

В сочетании с колером смеси полиуретана, акрила и алкида являются декоративными эстетическими покрытиями с пластифицирующей плёнкой. В качестве растворителей и разжижителей такого «жидкого пластика» рекомендуется использовать органические соединения воды. Сами краски, как правило, не имеют резких, отравляющих летучих соединений.

Сами краски, как правило, не имеют резких, отравляющих летучих соединений.

Минусом является только то, что такие составы нельзя использовать для окраски пола. Для этого используются специальные полиуретановые красочные составы «жидких пластмасс» — наливной быстротвердеющий пол.

Эмали для обработки против коррозии

Эмали «жидкий пластик» применяются для антикоррозийной обработки металла, используя высокие адгезивные свойства полимеров, входящих в их состав. Образующаяся на поверхности металлического изделия плёнка-мембрана надёжно защищает метал от окисления и сохраняется длительное время, не разрушаясь под действием воды, ветра, солей и различных кислот. Выбор для «деятельности» весьма широк: начиная от покраски трубо- и газопроводов, заканчивая ограждениями, навесами и сейфами.

Пользоваться эмалью можно как на зачищенной от ржавчины поверхности, так прямо и по окислам кислорода – мембрана не только «схватит» ржавые частицы, но и не позволит образоваться новым.

Поэтому эмали на основе жидкой пластмассы носят справедливое название «антикоррозийное покрытие».

Совет! До рабочей вязкости состав разжижают сольвентом, ксилолом или универсальным растворителем Р-4.

Главным минусом таких эмалей является содержание токсичных летучих веществ. Обработка поверхностей требует элементарных средств защиты.

Защитное покрытие для авто

Такой «жидкий пластик» — это максимально эффективное покрытие для кузова автомобиля на радость автовладельцев. Автомашина под «жидкой пластмассой» не подвержена коррозии. Состав проникает в поры, сглаживает царапины и неровности, образует плотную полимерную плёнку, не разрушающуюся под воздействием дождя, снега, хим. реагентов. Все это позволяет надёжно сохранить лакокрасочное покрытие кузова без нарушения основного цвета и сохраняет привлекательный вид авто.

Защитно-декоративное покрытие для автомобиля с эффектом пластика имеет в своей основе алкидные смолы, однородную структуру, которые после разжижения образуют идеально гладкую прозрачную и очень плотную плёнку. По ней все опасные реактивы стекают «как с гуся вода», и создаётся впечатление свежевымытой машины.

По ней все опасные реактивы стекают «как с гуся вода», и создаётся впечатление свежевымытой машины.

В прозрачную смесь, предохраняющую кузов от коррозии и микротрещин, легко добавляется, по желанию клиента, колер нужного оттенка. Машина может быть покрыта верхним цветным слоем, а можно придать «родному» оттенку цветное отражение.

Минус состава – требует особого режима просушки и дополнительной вентиляции, ведь летучие вещества могут вызвать не только головную боль, но и тяжёлые отравления.

Герметик для окон ПВХ

Использование этих составов для отделки откосов окон из поливинилхлорида, обусловлена их возможностью проникать и равномерно заполнять зазоры при монтаже в зонах соединений. «Жидкий пластик» для окон представляет собой однокомпонентный клей, применение которого получило название «диффузная сварка».

Мембрана, образованная этим клеем, схватывает сопрягаемые поверхности ПВХ, образуя из них единый монолитный блок. Сама мембрана, после полного отвердения, превращается в эластичный пластик, устойчивый к механическим повреждениям. Сопряжение деталей происходит в течение 3-5 мин., полное отвердение – через сутки.

Сама мембрана, после полного отвердения, превращается в эластичный пластик, устойчивый к механическим повреждениям. Сопряжение деталей происходит в течение 3-5 мин., полное отвердение – через сутки.

Реакция, запускающая химический процесс затвердевания «жидкой пластмассы», проходит под воздействием обычного окружающего воздуха и не требует дополнительных активаторов. Используемый до этого силиконовый клей, к сожалению, конкуренции не выдерживает.

Герметик, основу которого составляет силикон, не обладает антистатическими и противогрибковыми свойствами. После его применения швы на окнах быстро теряют привлекательный вид. Клей «жидкий пластмасс» демонстрирует блестящий пример износостойкости, нечувствительности к УФ-лучам и отменную влагозащиту.

Идея применения жидкого пластика (1 видео)

Разные виды жидкого полимера (23 фото)

виды и особенности различных технологий

- Как выполняется металлизация изделий из пластика

- Особенности нанесения металлических покрытий методом гальваники

- Сущность адгезии и влияющие на нее факторы

- Вакуумный метод

- Как выполнить металлизацию пластика в домашних условиях

- Меднение пластика

- Серебрение пластика

Металлизация пластика, которая выполняется преимущественно электрохимическим методом, позволяет значительно усилить устойчивость полимерных материалов к механическим повреждениям, воздействию высокой влажности и повышенной температуры. Немаловажным является и то, что изделия, для изготовления которых был использован металлизированный пластик, весят значительно меньше, чем аналогичные детали из чистого металла.

Немаловажным является и то, что изделия, для изготовления которых был использован металлизированный пластик, весят значительно меньше, чем аналогичные детали из чистого металла.

Хромированный пластиковые детали автомобиля — распространенный пример металлизации пластмассы

Химическая металлизация пластмасс активно используется для производства световых фильтров, катализаторов, печатных плат, заготовок для дальнейшей гальванизации, а также многого другого.

Как выполняется металлизация изделий из пластика

Такие разнородные материалы, как металл и пластик, имеют различные коэффициенты теплового расширения. В связи с этим при нанесении слоя металла на полимерный материал не избежать возникновения внутренних напряжений, стабилизировать которые позволяет подслойная поверхность. Для ее создания обычно используют медь. Когда предварительное меднение пластикового изделия выполнено, на него наносится финишный слой никеля или хрома.

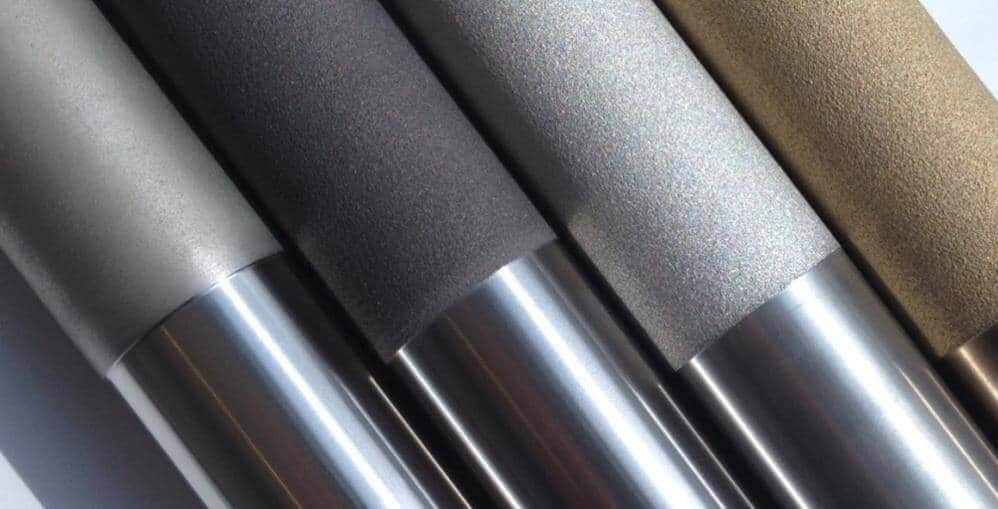

Структура покрытия, полученного в результате металлизации пластика, может формироваться из нескольких слоев, в качестве которых могут выступать:

- блестящий медный слой;

- медный слой с матовой поверхностью;

- полублестящий никелевый слой;

- никелевый слой с блеском;

- никелевый слой с матовой поверхностью;

- конверсионный слой.

Типы наносимых на пластик многослойных гальванических покрытий

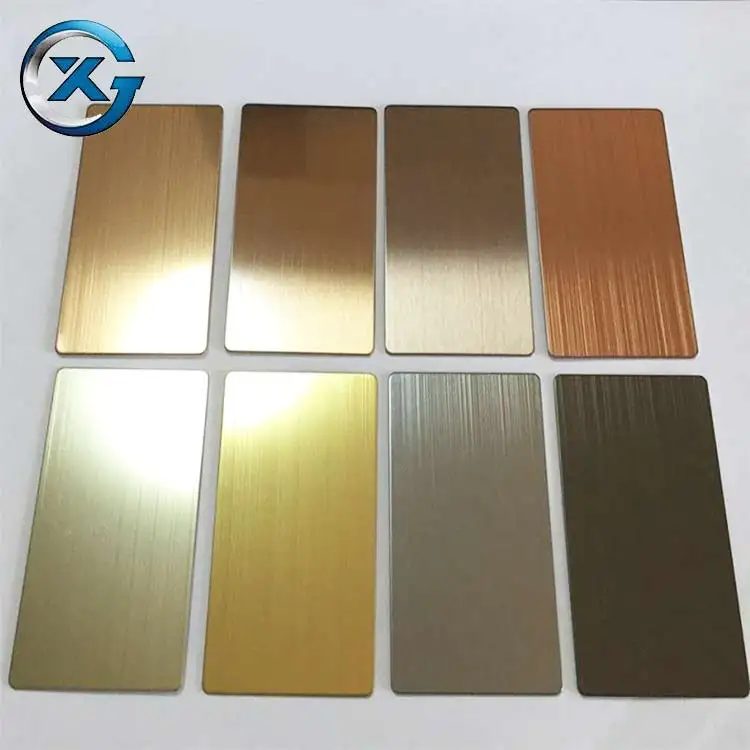

Наносимый на пластиковое изделие металлизированный слой может иметь не только различную структуру, но и различные декоративные характеристики. Так, это может быть покрытие велюрового, блестящего, осветленного, патинированного, черненого и других типов. Выполняют металлизацию пластика не только для улучшения его декоративных характеристик, но также для того, чтобы продлить срок его эксплуатации. В частности, никель, нанесенный на пластиковое изделие, обжимает его поверхность, тем самым способствуя ее укреплению.

В зависимости от того, для чего осуществляют металлизацию пластика, выполняют ее с применением электролитических растворов различного типа. Такими растворами могут быть:

- электролиты для выполнения блестящего меднения;

- электролитические растворы для покрытия поверхности пластиковых изделий никелем;

- растворы, при помощи которых создаются покрытия с вкраплением твердых частиц, или покрытия велюрового типа.

Никелированные гальваническим способом детали

Металлизировать пластиковое изделие можно не только хромом и никелем, но и цинком и оловом. При помощи пленок из данных металлов, наносимых на пластиковую поверхность после ее пассивирования, обрабатываемая деталь защищается от негативного воздействия повышенной влажности и образования налета.

Поскольку металлический подслой, создаваемый на пластиковой поверхности, отличается не слишком высокой электропроводностью, процедуру электрохимической металлизации пластика проводят с использованием тока небольшой плотности (0,5–1 А/дм2). Если применять ток более высокой плотности, это приведет к возникновению биполярного эффекта, что в свою очередь вызовет растворение подслоя в том месте, где изделие соединено с проводом, подводящим к нему электрический ток. Чтобы не столкнуться с таким негативным явлением, на сформированный подслой наносят дополнительный слой меди или никеля, причем делается это с использованием тока небольшой плотности. Последующую металлизацию пластика выполняют на обычных режимах.

Если применять ток более высокой плотности, это приведет к возникновению биполярного эффекта, что в свою очередь вызовет растворение подслоя в том месте, где изделие соединено с проводом, подводящим к нему электрический ток. Чтобы не столкнуться с таким негативным явлением, на сформированный подслой наносят дополнительный слой меди или никеля, причем делается это с использованием тока небольшой плотности. Последующую металлизацию пластика выполняют на обычных режимах.

Особенности нанесения металлических покрытий методом гальваники

Металлизацию пластика с помощью гальванического способа проводят в достаточно плотных электролитических растворах. Устойчивое положение обрабатываемым изделиям, находящимся в таких растворах, обеспечивают подвешиванием специальных утяжелителей.

Схема нанесения гальванического покрытия

Чтобы сформировать на поверхности пластикового изделия качественное гальваническое покрытие, необходимо также большее количество контактов, через которые на подслой обрабатываемой детали подается электроток. Перед металлизацией пластика надо выполнить несколько достаточно сложных процедур, которые обеспечат хорошую адгезию пластика с наносимым металлизированным слоем.

Перед металлизацией пластика надо выполнить несколько достаточно сложных процедур, которые обеспечат хорошую адгезию пластика с наносимым металлизированным слоем.

Сущность адгезии и влияющие на нее факторы

Адгезия, как известно, является характеристикой качества сцепления разнородных материалов между собой. Чтобы сцепление между пластиковой основой и металлическим покрытием было качественным, прочность покрытия на отслаивание должна соответствовать 0,8–1,5 кН/м, а на разрыв – 14 МПа. Современные технологические методы металлизации пластика позволяют добиваться адгезии, величина которой доходит до 14 кН/м.

На сегодняшний день не существует ни одной теории, которая бы могла точно объяснить все нюансы сцепления разнородных материалов между собой. Если ориентироваться на химическую природу адгезии, то она возникает вследствие химических взаимосвязей разнородных материалов. В частности, при металлизации полимерных материалов такие связи появляются между функционально активными группами, имеющимися на поверхности пластика, и наносимым на нее металлом.

Виды разрушений адгезионных соединений

Существует и молекулярная теория, согласно которой адгезия между разнородными материалами возникает вследствие того, что на межфазной поверхности присутствуют межмолекулярные силы, которые и способствуют сцеплению. По этой же теории, адгезия определяется взаимодействием двух полюсов или возникновением водородных связей между разнородными материалами.

Согласно электрической теории, причиной адгезии является двойной электрический слой, появляющийся при взаимодействии пары тел. В таком слое, который не дает телам отходить друг от друга, формируются электростатические силы притяжения положительных и отрицательных зарядов.

Наиболее признанной среди специалистов является диффузная теория, согласно которой адгезия возникает вследствие формирования межмолекулярных связей между разнородными материалами. В результате на границе соприкосновения двух материалов формируется новый промежуточный слой, и такая граница фактически стирается.

Существует еще и механическая теория, которая объясняет, что адгезия возникает вследствие анкерного сцепления между выступающими частями наносимого покрытия и углублениями в основном материале. В результате такого сцепления образуются так называемые механические замки, которые и обеспечивают адгезию.

Для прочного осаждения металла необходима благоприятная структура поверхности пластика

На качество адгезии при металлизации пластика оказывает влияние целый ряд параметров, к которым следует отнести:

- прочность пластика;

- наличие и количество химически активных групп на поверхности пластика;

- наличие промоторов – стимуляторов адгезии, в качестве которых могут выступать пластификаторы, соединения олова и хрома;

- отсутствие антипромоторов – элементов, которые могут не только ухудшить качество промежуточного слоя, но даже разрушить его;

- структура наносимого металла;

- режимы выполнения металлизации.

Цели металлизации пластмасс

Вакуумный метод

Вакуумная металлизация пластмасс используется для того, чтобы нанести на них нихром или алюминий. Для практической реализации такой технологии, как уже понятно из ее названия, необходима специальная камера, в которой создается вакуум. Наиболее активно вакуумную металлизацию пластика применяют для обработки автомобильных деталей, сантехнических и осветительных приборов, пластиковой фурнитуры различного назначения.

Нанесенному таким образом металлизированному покрытию придают высокую твердость и устойчивость к воздействию повышенной влажности, используя специальные лакокрасочные составы.

Как выполнить металлизацию пластика в домашних условиях

Металлизированный пластик можно получить и в домашних условиях. Для этого применяют несколько распространенных методик. Наиболее популярная и доступная из них – химическая, для ее реализации не потребуется специальное оборудование. При помощи данной технологии на поверхность пластика можно нанести тонкий слой меди или серебра, что придаст готовому изделию исключительную декоративность.

Для этого применяют несколько распространенных методик. Наиболее популярная и доступная из них – химическая, для ее реализации не потребуется специальное оборудование. При помощи данной технологии на поверхность пластика можно нанести тонкий слой меди или серебра, что придаст готовому изделию исключительную декоративность.

Вне зависимости от выбранного способа металлизации обрабатываемую деталь следует очистить от механических загрязнений

Меднение пластика

Металлизацию пластика при помощи меди выполняют в несколько этапов.

- Тщательное ошкуривание поверхности, в процессе которого с нее необходимо удалить все выпуклости и другие дефекты. После ошкуривания изделие необходимо обработать абразивным порошком.

- Обезжиривание поверхности. Изделия, изготовленные из полиакрилатов, обезжириваются перед металлизацией в растворе каустической соды, в который деталь помещается на сутки. Для обезжиривания полиамидных материалов используется обычный бензин.

- Промывка обезжиренного изделия в дистиллированной воде.

- Сенсибилизация – процесс формирования на пластике пленки из гидроокиси олова. Для этого изделие на минуту помещают в полупроцентный раствор хлористого олова, на литр которого добавляют 40 граммов соляной кислоты.

- Активация поверхности, для которой изделие на 3–4 минуты помещают в раствор азотнокислого серебра.

- После активации изделие на 60 минут погружают в раствор для металлизации, состоящий из следующих компонентов: карбоната меди (200 г/л), 90-процентного глицерина (200 г/л), 20-процентной каустической соды (1 литр). Температура такого раствора для металлизации должна составлять 18–25°.

После выполнения всех этих процедур вы получите на пластиковом изделии красивое медное напыление.

Серебрение пластика

Металлизацию пластика слоем серебра выполняют в следующей последовательности.

- Ошкуривание поверхности и ее обработка абразивным порошком.

- Промывка изделия мыльным раствором и дистиллированной водой.

- Обезжиривание поверхности в растворе, состоящем из ангидрида хрома (100 г/л) и сульфата железа (10 г/л).

- Промывка детали в дистиллированной воде.

- Сенсибилизация, для выполнения которой используют раствор хлористого олова (2 г/л).

- Погружение изделия на 60 минут в раствор, состоящий из следующих компонентов: нитрата серебра (3 г/л), каустической соды (3,5 г/л), 25-процентного аммиака (8 мл/л), глюкозы (2,5 г/л). Температура раствора – 18–25°.

Гальванические серебряные покрытия обладают низкой стойкостью к механическим повреждениям, но хорошо противостоят химическим воздействиям

Если поверхность была недостаточно хорошо обезжирена, то в результате металлизации может получиться покрытие не очень хорошего качества. В таком случае его можно удалить, используя специальный раствор, и повторить всю процедуру заново.

Сформированный на пластике по вышеописанным методикам слой металла лучше всего покрыть защитным лаком. Кроме того, металлизированные таким образом пластиковые изделия можно подвергнуть дальнейшей гальванической обработке (например, выполнить их хромирование или покрыть слоем никеля).

Метод покрытия металлом пластика

••• Jupiterimages/Photos.com/Getty Images

Обновлено 24 апреля 2017 г. цели снижения статического электричества. Покрытие пластиковых деталей металлом затруднено, потому что традиционные методы покрытия металлов основаны на высоких температурах или электропроводности, а ни один из этих методов не подходит для пластиковых деталей. В некоторых методах нанесения металлического покрытия на пластмассу используются некоторые из тех же принципов, что и при нанесении покрытий на металлические детали, но с некоторыми отличиями, учитывающими свойства материала пластиковой основы.

Химическое покрытие

Химическое покрытие — это процесс, в котором используется химическая реакция для переноса ионов металла на заготовку. Процесс чем-то похож на гальванику, но ток не требуется. Поскольку электрический ток не используется, заготовка не должна быть проводящей, и с помощью этого метода пластик можно покрыть металлом. Заготовка погружается в ванну с водным раствором, где происходит несколько химических реакций. Химические реакции вызывают отрицательный заряд на заготовке, который притягивает ионы металлов из раствора.

Никель является наиболее распространенным металлическим покрытием, используемым в процессе нанесения покрытия химическим путем, и перед нанесением покрытия на пластиковую заготовку необходимо нанести катализатор, чтобы улучшить притяжение ионов. Химическое покрытие – это очень последовательный метод покрытия, обеспечивающий равномерное покрытие даже в углах и трещинах в базовой части.

Осаждение из паровой фазы

Осаждение из паровой фазы представляет собой тип вакуумного осаждения, который включает нанесение покрытия из материала на базовую часть путем осаждения отдельных атомов или молекул на деталь, когда деталь находится в вакууме. Этот процесс позволяет создавать чрезвычайно тонкопленочные покрытия на различных материалах базовых деталей, независимо от свойств материалов, поэтому в качестве основного материала можно использовать пластмассы.

Этот процесс позволяет создавать чрезвычайно тонкопленочные покрытия на различных материалах базовых деталей, независимо от свойств материалов, поэтому в качестве основного материала можно использовать пластмассы.

Физическое осаждение из паровой фазы использует твердое или жидкое вещество в качестве источника пара. Существует множество методов физического осаждения из паровой фазы, включая осаждение из паровой фазы, напыление, импульсное лазерное осаждение и катодно-дуговое осаждение.

Токопроводящая краска

Токопроводящая краска — это краска, содержащая проводящие металлические материалы, что позволяет самому покрытию быть электропроводным. Это не настоящее металлическое покрытие, но оно дешевле и проще в исполнении, чем большинство других методов покрытия металлом, и применимо для некоторых применений. В этом случае покрытие не должно быть эстетичным, а лишь функционально проводящим. Токопроводящая краска часто изготавливается из серебра или платины.

Статьи по теме

Об авторе

Сьюзен Кристофф занимается написанием инженерных статей уже 13 лет. Ее статьи публиковались на eHow.com, Suite101, на ее личных веб-сайтах и на веб-сайтах многих клиентов-гостеррайтеров. Опыт Кристоффа включает проектирование, конструкции, датчики, сбор данных и производство.

Photo Credits

Jupiterimages/Photos.com/Getty Images

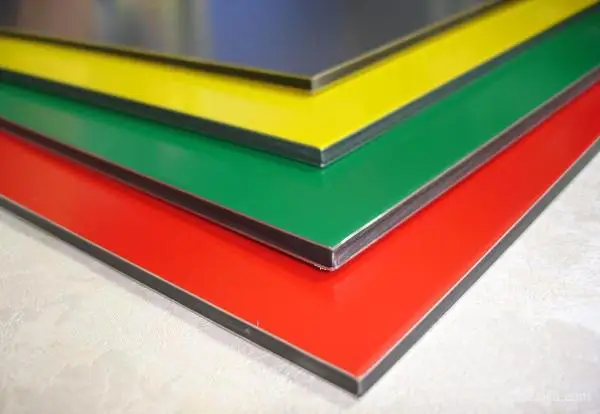

Изготовленное на заказ экструдированное пластиковое покрытие и оболочка для металлической проволоки и стержней

Пластиковое покрытие может улучшить использование практически любого металла, включая сталь, алюминий, медь, бронзу, латунь, никель и их сплавы. Эти покрытия предлагают ряд преимуществ как в промышленном, так и в коммерческом контексте и могут быть адаптированы для любых металлических проводов, стержней или труб. Пластиковое покрытие может увеличить полезность и срок службы инструментов и материалов, изготовленных практически из любого металла. Эти покрытия обычно наносятся с помощью промышленного метода горячего погружения или распыляются непосредственно на металлическую поверхность. Практически каждая отрасль может извлечь выгоду из экструдированной пластиковой оболочки, изготовленной по индивидуальному заказу, будь то внутреннее оборудование или потребительское использование.

Практически каждая отрасль может извлечь выгоду из экструдированной пластиковой оболочки, изготовленной по индивидуальному заказу, будь то внутреннее оборудование или потребительское использование.

Влагозащита

Пластиковое покрытие создает барьер для воды при нанесении на металл, уменьшая коррозионное повреждение и ржавчину. Это также добавляет уровень безопасности в приложениях, где проводится электричество.

Внешний вид

Разноцветный пластик позволяет работникам и потребителям легко распознавать металлические провода, трубки и стержни с первого взгляда. Это упрощает организацию, а публичные потребительские товары делают их визуально более привлекательными.

Стерилизация

Инструменты с пластиковым покрытием поддаются гораздо более тщательной очистке и стерилизации, что делает их идеальным решением для промышленного применения.

Термостойкость

Промышленное и коммерческое применение металлических труб и стержней часто требует, чтобы металлические детали поддерживали стабильную температуру. Пластиковые покрытия помогают свести к минимуму теплопроводность и обеспечивают безопасное прикосновение к металлу.

Пластиковые покрытия помогают свести к минимуму теплопроводность и обеспечивают безопасное прикосновение к металлу.

Химическая стойкость

Научные процессы, связанные с использованием химических веществ, могут отрицательно сказаться на сроке службы металлических инструментов и материалов. Пластиковое покрытие повышает химическую стойкость, что продлевает срок службы научных инструментов.

Типы проволоки с пластиковым покрытием

Проволока с пластиковым покрытием используется для создания материалов и изделий, которые могут противостоять экстремальным погодным условиям, чрезмерной влажности и частому использованию. Проволока с покрытием имеет все те же преимущества, что и стандартная высококачественная проволока, с дополнительными преимуществами безопасности и простоты использования. Области применения проволоки с пластиковым покрытием включают:

- Строительные инструменты, оборудование и материалы

- Авиатехника и техническое обслуживание

- Потребительские проекты «сделай сам» и ремесла

- Тренажерное оборудование

- Сценический такелаж

- Строительство муниципального моста

Пластиковая оболочка для проводов также может улучшить устройства связи, сетчатые ограждения и электрическую изоляцию.

Типы трубок с пластиковым покрытием

Основная функция металлических трубок с пластиковым покрытием заключается в проведении жидкостей и газов в промышленных или коммерческих условиях. Покрывая эти металлические детали пластиковой оболочкой, они становятся более безопасными в обращении, их легче чистить и они служат дольше. Вот несколько областей применения металлических труб с пластиковым покрытием:

- Нефтяные вышки

- Автозапчасти

- Системы водоснабжения и газоснабжения

- Канализационные и дренажные работы

- Оросительные системы

В пожарной сфере также используются трубы с пластиковым покрытием. Пластиковые кожухи позволяют использовать гибкие трубки, используемые пожарными, даже при экстремальных температурах. Они также позволяют оборудованию, контактирующему с большим количеством воды, оставаться защищенным от коррозии и ржавчины, что продлевает срок его службы.

Типы металлических стержней с пластиковым покрытием

Металлические стержни с пластиковым покрытием являются идеальным решением как для промышленного оборудования, так и для товаров широкого потребления. Металлические стержни обеспечивают прочность и надежность конструкции или механизма, а пластиковое покрытие помогает предотвратить травмы и делает продукт более привлекательным для потребителей.

Металлические стержни обеспечивают прочность и надежность конструкции или механизма, а пластиковое покрытие помогает предотвратить травмы и делает продукт более привлекательным для потребителей.

Металлические стержни с пластиковым покрытием обычно используются:0071

Пластиковое покрытие также обеспечивает дополнительную защиту от непогоды, что особенно полезно в муниципальных проектах, где стоимость и долговечность являются ключевыми факторами. Это обеспечивает добавленную стоимость для сообщества и ответственное использование налоговых долларов. Дополнительная защита металла в системах водоснабжения также помогает предотвратить коррозию и попадание побочных продуктов в систему водоснабжения. Относительно простой процесс изготовления пластиковой оболочки может привести к значительной долгосрочной экономии для вашего бизнеса или общества. Металлы с пластиковым покрытием служат дольше и могут выдерживать суровые условия, с которыми легче работать работникам и потребителям.

Поэтому эмали на основе жидкой пластмассы носят справедливое название «антикоррозийное покрытие».

Поэтому эмали на основе жидкой пластмассы носят справедливое название «антикоррозийное покрытие».