Как правильно сваривать металл сварочным инвертором? Правильная сварка металла

советы и пояснения для начинающих

Хозяева частных домов, владельцы дач, гаражей многие виды работ выполняют самостоятельно, не приглашая помощников. Исключение составляет сварка металлов, традиционно считающаяся очень сложным занятием. Однако тем, кто серьезно интересуется вопросом, как научиться сваривать металл, вполне под силу освоить электросварку. После небольшой тренировки можно создавать из металла своими руками несложные конструкции, ремонтировать ворота, трубопроводы, емкости, делать ограждения, беседки, мангалы.

Трансформатор или инвертор

Лучший способ соединения металлических материалов – сплавление при высоких температурах. Металлы в жидком агрегатном состоянии образуют единое целое. Такую прочность не может обеспечить никакой механический стык. Создать в строго определенной зоне температуру, при которой металл расплавится, можно электрической дугой.

Лучший способ соединения металлических материалов – сплавление при высоких температурах. Металлы в жидком агрегатном состоянии образуют единое целое. Такую прочность не может обеспечить никакой механический стык. Создать в строго определенной зоне температуру, при которой металл расплавится, можно электрической дугой.

Если используют переменный ток, то электросварку делают с участием трансформатора. Стоимость трансформатора небольшая, по сравнению с более современным оборудованием, но сваривать с ним сложно. Он шумит, дает нестабильную температуру в рабочей зоне, потребляет большое количество электричества. К тому же, о сварке сразу станет известно соседям, которые не преминут озвучить недовольство. Трансформатор может вызывать перепады напряжения в сети, перегружает ее.

Гораздо удобнее пользоваться инверторной сваркой. Инвертор значительно экономичнее. Вам не придется платить по счетам огромные суммы. Агрегат имеет небольшие размеры, образует дугу хорошего качества, может работать от автономных источников энергии. Для начинающих сварщиков инвертор — идеальный аппарат.

Процессы при сварке

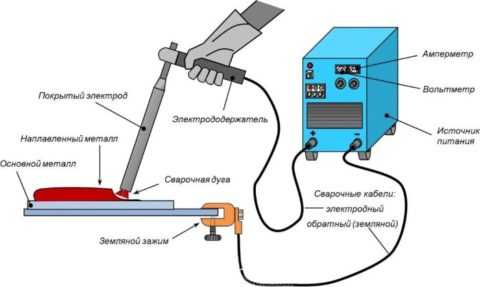

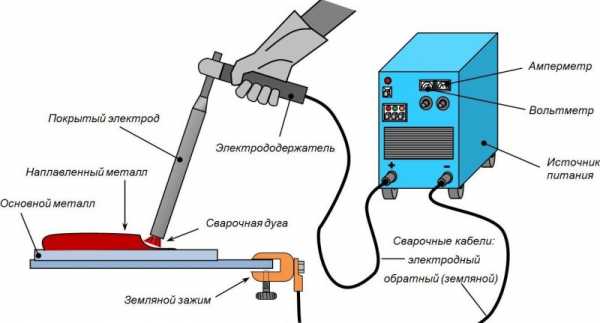

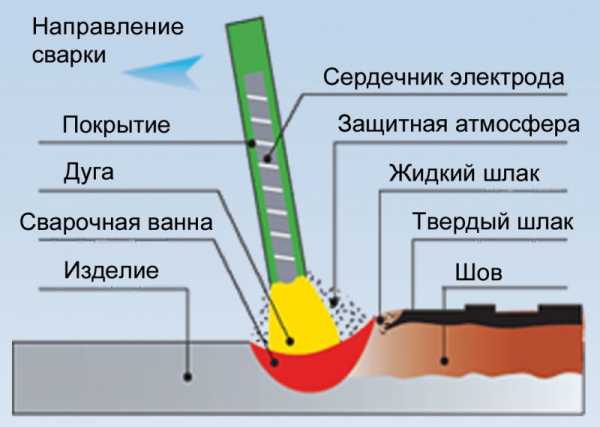

Электрическую дугу образуют электрод и металлическая поверхность, подвергающаяся обработке. Учитывая советы мастеров, сначала нужно взять для электросварки металлические электроды. Графитовые и угольные предназначены для особых работ, которые домашним мастерам выполнять приходится редко.

Электрическую дугу образуют электрод и металлическая поверхность, подвергающаяся обработке. Учитывая советы мастеров, сначала нужно взять для электросварки металлические электроды. Графитовые и угольные предназначены для особых работ, которые домашним мастерам выполнять приходится редко.

При электросварке параллельно происходит несколько процессов, которые желательно знать начинающим:

- главным является соединение жидкого, доведенного почти до кипения, металла деталей. В результате образуется сварочный шов;

- правильно перемещая электрод, формируется хороший шов;

- плавится не только металл, но и материал электрода. Расплавы стекают в рабочую зону, которая называется сварной ванной;

- сгорает защитный слой поверхности электрода. Продукты горения защитного слоя электрода выделяется в виде газов;

- образующиеся газы обволакивают рабочую зону, перекрывают доступ кислорода воздуха, препятствуя окислению металлической детали;

- из продуктов окисления образуется расплавленная масса шлака. Часто шлак покрывает всю рабочую зону (сварную ванну). В результате ухудшается видимость места плавки.

При правильной электросварке поток газов выдувает шлак из точки сварки на шов. По окончании сплавления застывший шлак аккуратно сбивают молотком.

Для того чтобы правильно варить металл, нужно научиться подбирать подходящие значения тока, угол наклона электрода и отработать технику его перемещения в рабочей зоне.

Работа с электродами

Имея представление о сути процесса электросварки, можно начинать работу со сварочным аппаратом. Нужно очень серьезно отнестись к соблюдению всех мер безопасности. Рабочее место следует освободить от лишних предметов, мусора.

Имея представление о сути процесса электросварки, можно начинать работу со сварочным аппаратом. Нужно очень серьезно отнестись к соблюдению всех мер безопасности. Рабочее место следует освободить от лишних предметов, мусора.

Работать придется с высокими температурами и электрооборудованием. Обязательно нужно надеть специальные защитные перчатки, маску, плотную одежду и обувь. Поверхности металла, который предстоит сваривать, надо очистить.

Для электросварки понадобится электрод. На покупке первого экземпляра не стоит экономить. Начинающим сварщикам желательно взять универсальный электрод с диаметром 3,2 мм. Его нужно вставить в фиксатор сварочного кабеля. Как вставить – разобраться можно легко.

В винтовой фиксатор электрод нужно ввинтить, в пружинный держатель – вставить в нишу, которая появляется после нажатия клавиши.

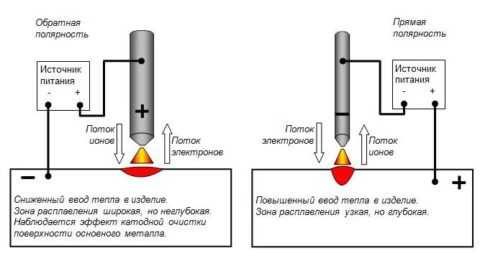

Проверьте правильность подключения кабелей. Для того чтобы сварить железо (для начала это лучший вариант), к детали подсоединяют кабель из выхода инвертора со знаком «+». К электроду подсоединяют кабель от выхода со знаком «‒». Такое подключение называют прямым. Обратным образом выполняют подключение кабелей при сварке разных сплавов, например, нержавеющей стали. Это вам понадобится в будущем.

Зажигание дуги

Затем нужно включить инвертор. Эта самая простая процедура при электросварке выполняется включением тумблера. Значение тока следует выставить регулятором, который легко увидеть на лицевой панели агрегата. Для выбранного электрода подойдет сила тока, равная 100 А. Опустите маску и приступайте.

Прежде всего, нужно отработать навык зажигания дуги. С новым электродом это делается простым резким проведением им по детали. Вспомните, как вы зажигаете спички. Если электрод уже был в употреблении, то нужно им постучать по поверхности металла. Бывает так, что электрод в руках у новичков прилипает к металлу. Это легко исправляется резким наклоном электрода в сторону. В случае, если оторвать не получилось, нужно выключить инвертор. Тогда места слипания исчезнут сами.

Разожженный электрод образует сварочную дугу. Для ее поддержания, нужно научиться выдерживать расстояние до металла в 3-5 мм. При приближении может случиться замыкание, сопровождающееся прилипанием. При отдалении исчезнет дуга.

Сварка

После получения стабильной дуги начинается процесс сваривания. Для этого электрод перемещают, слегка покачивая им из стороны в сторону. В след за таким движением переползает сварная ванна (рабочая зона). Так формируется сварочный шов. В будущем можно освоить другие траектории выполнения шва.

Иногда при увлеченной работе новичка электрод удаляется на недопустимое расстояние, и дуга исчезает. Разжечь ее вновь несложно. Нужно приблизить электрод к рабочей зоне. Дуга восстановится.

Следует помнить, что при сварке электрод расходуется, укорачивается. В соответствии с этим придется ниже опускать руку. Когда длина электрода уменьшится до 5-6 см нужно выключить инвертор и заменить отработанный на новый.

По окончании сварки образовавшийся шов после полного застывания очищают молотком от шлаковых наслоений. Остается блестящая чистая поверхность сваренного металла.

Если удалось получить относительно красивый шов, прочно соединить металл электросваркой, значит, первый этап преодолен с успехом. Очень быстро появляется желание развивать мастерство дальше.

При электросварке иногда шов стягивает детали, изменяя форму всей конструкции. Нужно научиться пользоваться приспособлениями для фиксирования: стяжками, струбцинами. Со временем можно освоить технику изготовления поперечных швов – прихваток. Они предварительно скрепят детали, придадут им требуемую форму, которую потом можно закрепить полноценным сварочным швом.

Все навыки отрабатываются постепенно. Знания, подкрепленные желанием освоить ремесло, приведут к успеху.

svaring.com

Как сварить металл - основы электросварочных работ (130 фото)

Правильная технология сварки металлов является неотъемлемым требованием в процессе работы с железными конструкциями. Опытные профессионалы способны сделать разнообразные узоры, декоративные детали и сложные металлические изделия.

Для работы с электросварочным аппаратом, необходимо иметь определенный опыт и практические знания как правильно сварить металл. Это позволяет продлить эксплуатационный срок железному изделию.

В повседневной жизни, этот прибор помогает правильно соединить трубопровод, различный профиль или мелкие детали. В нашем материале представлена подробная инструкция как сварить металл электросваркой.

Краткое содержимое статьи:

Основы электросварочных работ

Электросварка представляет собой электрический прибор, который путем воздействия высокой температуры и специальных электродов, помогает соединить металлические детали между собой.

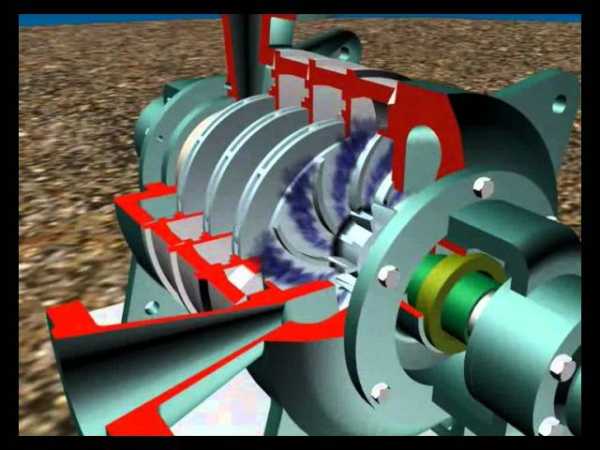

Расплавить электроды удается при помощи электродуги. Она образуется между поверхностью и соединительным элементом в процессе подачи постоянного тока высокой мощности.

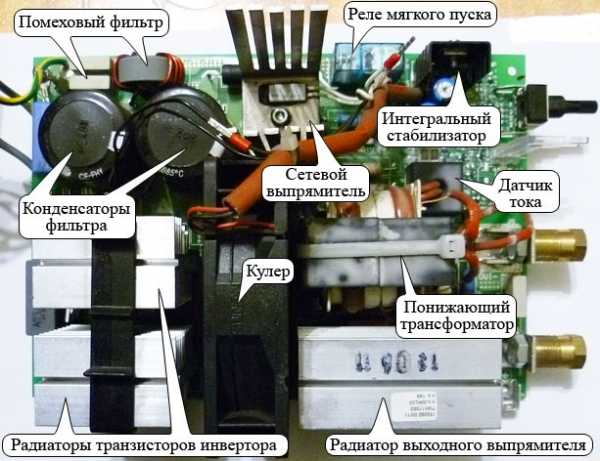

Устройство современного электросварочного аппарата включает в себя:

- инвектор;

- трансформаторную установку;

- специальный трехжильный кабель;

- держатель для электрода.

Инвектор предназначен для регулирования подачи постоянного тока. В ходе работы он начинает преобразовываться в постоянный. Трансформаторная установка отвечает за необходимую мощность сварочного тока.

Помимо этого, она позволяет регулировать силу электротока в зависимости от разновидности металла, электрода и толщины заготовки. Мощность варьируется от 30 А до 410 А.

Электрод — это металлическая заготовка выполненная из железной микрокрошки с комплексом минеральных соединений. Самым распространённым диаметром считается 3 – 6 мм. Поверхность изделия покрывают специальным раствором – обмазкой.

Длина электрода достигает от 300 до 550 мм. В процессе работы обмазка начинает обгорать и выполнять роль инертного материала, который обеспечивает лучшее крепление свариваемых металлов.

В составе обмазочной оболочки присутствуют:

- никель;

- марганец;

- мелкая стружка железа;

- глинозем;

- магнезия;

- известняк.

Все эти компоненты легко воспламеняемы. Продукты горения образуют прочный железный сплав, который способен соединить любую толщину свариваемого металла.

Процесс электросварки

Многие начинающие сварщика задаются вопросом: « Как сварить тонкий металл?». Перед тем как приступить к рабочему процессу, необходимо подготовить соответствующие инструменты и материалы:

- электросварочный аппарат;

- комплект электродов. Для сваривания тонких металлов используют диаметр 4 мм. В ходе работы, важно рассчитать правильную мощность переменного тока. Если она будет слишком высокой, то на поверхности железного листа могут появиться дыры и микротрещины;

- молоток;

- защитный щит;

- болгарка;

- наждачная бумага с жесткой фактурой;

- шаблон изделия;

- специальные шурупы.

Последовательность сварочного процесса происходит следующим образом. В качестве подробного примера обратите внимание на фото, которое показывает как сварить металл:

На специальный держатель устанавливается необходимый электрод. Далее подключают положительный полюс и постепенно подают электрическую энергию.

После этого в зазорах между электродом и металлической заготовкой начинает формироваться электрическая дуга. Она способна расплавить любую железную поверхность при этом постепенно формируя прочный металлический шов. Далее начинают соединять детали друг с другом.

В процессе сгорания обмазки появляется газовое облако. Оно позволяет защитить жидкое железо от прямого взаимодействия с кислородом.

Когда закончится химическая реакция, на поверхности шва появится пропитка из окисленных металлов. Она в дальнейшем помогает защитить его от воздействия климатических условий.

По мере остывания места соединения, наблюдается кристаллизация металла. Она обеспечивает прочное соединения заготовок между собой.

Разновидность сварочного шва

Опытные электросварщики выделяю три разновидности сварочного шва. Каждый из них имеет свои характерные особенности и отличия. К ним относятся:

Ниточный. Его выполняют в продольном направлении. Ширина такого шва составляет от 2 до 4 мм. Эту разновидность соединения применяют при черновых работах для кратковременного соединения заготовок;

Двойной. Он считается более надежным и качественным креплением металлических деталей. Движение электрода осуществляется в продольном и поперечном направлении;

Тройной. Его применяют для соединения трубопровода и сложных металлических конструкций. Он обеспечивает надежно сцепление железных деталей между собой.

Фото инструкция как сварить металл

Инструменты из раздела:

zdesinstrument.ru

Как правильно сваривать металл инвертором: пошаговая инструкция

Необходимость в создании надежного соединения разного рода металлических изделий периодически возникает практически в любом хозяйстве. В большинстве таких ситуаций лучшим решением является сварка. Новичкам, как показывает практика, проще всего научиться варить инвертором. Такой аппарат позволяет получать гораздо более надежные соединения, если сравнивать с результатами ближайших предшественников, в особенности при отсутствии должного опыта и навыков. Варить различный металл инвертором несложно, нужно лишь полностью изучить инструкцию и во всем следовать полученным рекомендациям.

Устройство сварочного инвертора.

Подготовка к работе с инвертором: основы качественной сварки

В большинстве случаев хозяева предпочитают именно сваривать металл, т.к. сварка позволяет получать самые прочные сварные швы при необходимости обеспечения неразъемного соединения деталей. Под воздействием аппарата материалы претерпевают пластическую деформацию. Частицы электрода и заготовок соединяются, в результате чего создается сверхпрочная межмолекулярная связь.

Разработано множество современных и высокофункциональных технологий. К примеру, металл можно варить с использованием электронного и лазерного излучения, изделия соединяют газовым пламенем и варят ультразвуком. Наиболее широко использующимся источником энергии является электрическая дуга.

Принципиальная схема сварочного инвертора.

Ее создают сварочные аппараты либо инверторы. Именно с такого агрегата лучше всего начинать познавать мастерство создания надежных и долговечных сварных соединений.

Сварщика без опыта нельзя считать мастером своего дела. Все навыки человек осваивает при выполнении различных практических задач. Поэтому новичку нужно в первую очередь запастись терпением и выделить достаточно времени на тренировочные работы.

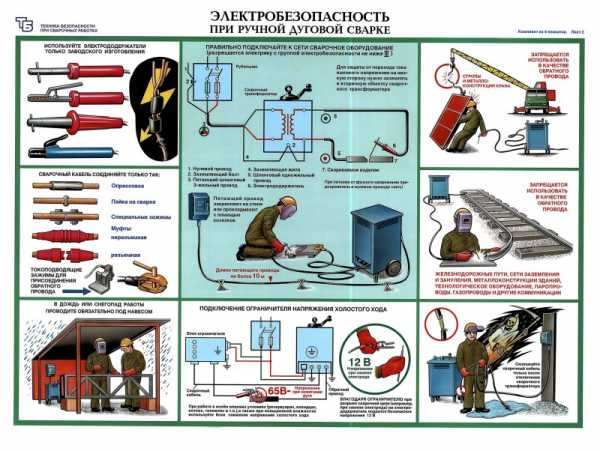

Помните о том, что работа с инвертором является потенциально опасной. При неосторожности можно обжечься брызгами расплавленного металла. Помимо этого выделяются различные токсические вещества, да и риск поражения электротоком никто не отменял. Излучение может привести к ожогу роговицы глаз. Именно поэтому перед работой с инвертором нужно уделить должное внимание технике безопасности, подготовке защитной экипировки, рабочего места и оборудования.

Преимуществами сварочного инвертора является его легкий вес, компактный размер, возможность плавной регулировки тока, быстродействие и высокая производительность. Опытные сварщики рекомендуют новичкам начинать осваивать мастерство именно с этого аппарата. На рынке представлено множество недорогих моделей, которые не ударят по вашему бюджету и не займут много места в домашней мастерской.

Какие электроды лучше всего использовать

Результаты испытаний плавящегося электрода.

Традиционно для сварки металла применяются плавящиеся электроды. Через них ко шву подводится ток. Одной из главных составляющих такой работы является порошковая проволока. Она постепенно подается в зону плавления. Во множестве обучающих курсов можно встретить рекомендации по началу работы с применением электродов, которые выпускаются в формате твердых стержней и имеют специальное плавящееся покрытие. С такими электродами вы сможете быстрее научиться варить металл инвертором и создавать ровные четкие линии.

Новичкам лучше всего начинать учиться варить металл с использованием электродов-стержней на 3 мм в диаметре. Более толстые электроды требуют сварочного оборудования более высокой мощности. Сварка тонколистового металла осуществляется с применением электродов на 2 мм. Крайне не рекомендуется использовать старые электроды, позаимствованные у кого-нибудь из знакомых. Лучше закупать их непосредственно перед началом сварочных работ. Залежавшиеся электроды с большой долей вероятности окажутся отсыревшими, так что никакого толку от них не будет.

Техника безопасности при работе с инвертором

Среди преимуществ современных инверторов нужно дополнительно отметить их безопасность. Все провода спрятаны в герметичном пластмассовом коробе. Такое решение существенно сокращает риск поражения электротоком, так что даже новичок сможет начать учиться варить металл безо всяких проблем и затруднений. Однако сварочный инвертор, как и любые другие электроприборы, является потенциально небезопасным механизмом. При работе с ним нужно выполнять ряд правил. Главные из них:

Способы подключения сварочного инвертора.

- Категорически запрещается варить под дождем и при отрицательных температурах воздуха.

- При работе должны быть созданы все условия для защиты сварочного агрегата от намокания.

В комплекте с любым инвертором должна идти инструкция по использованию. Обязательно убедитесь в ее наличии. В таком руководстве вы найдете советы по поведению в разнообразных ситуациях. В конце руководства обычно приводятся полезные рекомендации сварщику, дается краткое описание первой помощи при различных повреждениях и травмах, обязательно даются выдержки из техники безопасности. Все советы пишутся предельно понятным языком, чтобы даже у новичка не возникло никаких сложностей.

Обычно в комплекте с инвертором идет защитная маска и перчатки. Общий вес стандартного сварочного инвертора в полной комплектации составляет примерно 6-7 кг. Это позволяет брать аппарат с собой практически всюду.

Металл можно варить исключительно при наличии защитного щитка и маски сварщика. Эти приспособления защищают роговицы глаз от ожогов.

Таблица требуемых технических характеристик для сварочного инвертора.

Непосредственно ожоги можно получить от яркого излучения. Раскаленные металлические брызги способны обжечь незакрытые участки кожи, поэтому их быть тоже не должно.

Для защиты кожи рук используются замшевые или брезентовые перчатки. Изделия из хлопчатобумажной ткани и трикотажа не подходят. Халат и штаны или комбинезон должны быть изготовлены из плотной ткани. Лучший вариант — толстый плотный брезент.

Рядом с рабочим местом поставьте ведро с водой. Подготовьте старое плотное одеяло. Все это поможет вам потушить случайное возгорание в случае его возникновения. Практиковаться лучше всего на улице, но можно и в помещении. Нужно лишь убрать от рабочего места все воспламеняемые предметы.

Первые шаги в освоении инверторной сварки

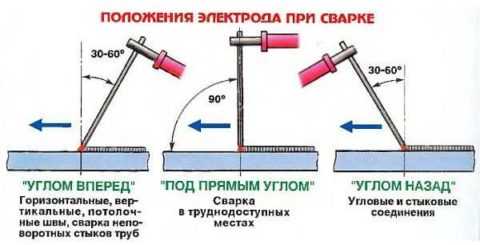

Прежде чем приступать к освоению технологии сварки металла, потренируйтесь на плоской поверхности. Сначала вам надо разобраться, как вести электрод по заготовке. Стержень следует держать под углом в 70-75° к поверхности. Дугу держите на расстоянии 3-5 мм от металла. Важно, чтобы это расстояние сохранялось по всей длине шва, иначе он будет иметь дефекты.

Инструкция по использованию инвертора.

Также вам необходимо знать, как правильно выставить ток. При работе с электродом диаметром 3 мм хватит тока 80 А. Если ток будет слишком низким, вам не удастся поддерживать постоянную и достаточную дугу. Чрезмерный ток приведет к проплавлению металла.

Перед подключением сварочного инвертора в бытовую электросеть обязательно уточните ее основные параметры и свойства. Это позволит вам предотвратить короткое замыкание, перегрев электропроводки и поломку сварочного аппарата.

Обязательно обратите внимание на такой параметр, как предельное время работы на полной мощности. В руководстве этот параметр обозначается как «Продолжительность включения» или «ПВ». Указывается он в процентах. К примеру, если в инструкции сказано, что ПВ для этого агрегата составляет 70%, нужно понимать, что 70% запланированного временного промежутка инвертор сможет работать на полной нагрузке, оставшиеся же 30% ему нужно оставить на отдых. Традиционно используется деление рабочего времени на промежутки. Чаще всего делят на 10-минутные интервалы. В рассматриваемом примере аппарат можно использовать в течение 7 минут на полной нагрузке, после чего он потребует 3-минутного отдыха. Сверяйте эти показатели для своего инвертора.

Функциональные возможности сварочного инвертора.

Как правило, новички начинают учиться варить металл с создания валиков на ненужных изделиях. Это позволяет попросту освоить порядок расплавления материалов, соединительные швы на данном этапе обучения не создаются. Поверхность предварительно обязательно очищается от коррозии и всевозможных загрязнений.

Чтобы сделать валики, придерживайтесь такой последовательности действий:

- Возьмите сварочный электрод и вставьте его в держатель инвертора.

- Запустите ток в зону плавления. Для этого обычно достаточно чиркнуть концом стержня по металлу, будто спичкой. Можно вместо этого несколько раз коснуться заготовки постукивающими движениями.

- После того как появится электрическая дуга, направьте электрод на металл. Выдерживайте постоянное расстояние между обрабатываемым металлом и дугой. Важно, чтобы оно не выходило за границы 3-5 мм.

Хотя это и тренировка, все равно не забывайте о том, что качество шва напрямую зависит от умения поддерживать расстояние между дугой и металлом на постоянном уровне. Если расстояние будет колебаться, вы попросту получите дефективный шов. Стержень держите под углом к поверхности заготовки. Лучшим считается уклон в 70°. Электрод можно наклонять и назад, и вперед. Делайте так, как вам удобнее. Со временем вы сможете подобрать такой уклон, который будет самым лучшим и удобным именно для вас.

На этом этапе вам нужно научиться устанавливать силу тока так, чтобы обеспечивалась его стабильная подача.

Если тока будет недостаточно, вы не сможете поддерживать стабильную дугу. При слишком мощном потоке тока металл проплавится. Оптимальное значение определяется только опытным путем.

Уделите этому достаточное время и найдите подходящее значение.

Пошаговая инструкция по сварке поверхностей

Когда вы научитесь делать валики, устанавливать ток и поддерживать дугу, можете переходить к следующему этапу обучения варки металла. Обычно все выполняется в проверенной множеством сварщиков последовательности. Придерживайтесь следующего рабочего порядка:

Процесс сварки требует изоляции всех токоподводящих проводов от сварочной дуги.

- Возьмите электрод, подготовьте его к работе и установите в держатель первого провода.

- Закрепите зажим другого провода на металл в том месте, где в будущем будет выполняться сварка.

- Зажгите дугу. Эта операция уже описывалась. Легонько постучите электродом или чиркните им по металлу.

- Электрод необходимо вести вдоль стыка. Спешка ни к чему. Главное, чтобы все было сделано максимально аккуратно. В отличие от рассмотренной ранее технологии создания валиков, при которой электрод направлялся по прямой, при сварке отдельных изделий вам нужно будет делать движения возвратно-поступательного характера.

- Обработайте небольшой участок и оцените выполненную работу. При необходимости удалите шлак с помощью металлической щетки или молотка.

- Если качество вас устраивает, завершите работу.

В результате вы получите сварочный шов. Вряд ли он сразу будет идеальным. Чтобы получать швы высокого качества, нужен опыт и тренировки. Со временем вы освоите данную работу и сможете делать все на лучшем уровне.

Таким образом, вы можете как пользоваться услугами сторонних специалистов, платя им довольно большие деньги, так и научиться все делать своими руками. Потратив некоторое время и силы на обучение, вы будете меньше зависеть от других людей. Со временем вы освоите данную профессию и сможете создавать угловые швы, потолочные соединения и другие сложные вещи. Придерживайтесь инструкции, и у вас все получится. Удачного обучения и работы!

moyasvarka.ru

Как правильно сваривать металл инвертором

21 ноября 2015

Просмотров: 1848

Многие из начинающих сварщиков задаются вопросом о том, как правильно сваривать металл инвертором. Сварочный инвертор представляет собой аппарат, позволяющий выполнять соединение металлических заготовок путем образования между ними сварного шва. По сравнению со сварочными выпрямителями и трансформаторами проведение сваривания при помощи инвертора является более легким и доступным.

Схема сварки тонкого металла.

Технология осуществления сваривания металла состоит из целого ряда последовательных операций, от правильного выполнения которых зависит конечный результат.

В случае точного выполнения всех технологических операций в процессе проведения сварки металла удается получить сплошное качественное и прочное соединение двух металлических заготовок.

Подготовка к проведению сваривания

На начальном этапе, перед проведением операций по свариванию металлических заготовок, следует подготовить рабочее место. В процессе подготовки на расстоянии 1 м от места проведения операций убираются деревянные, пластиковые и бумажные предметы. Это требуется сделать для того, чтобы предотвратить возможный процесс возгорания этих предметов от воздействия на них горячего расходного материала или искр, образующихся в результате действия сварочного аппарата.

Инвертор следует установить на бетонное основание или земляной пол и подключить к бытовой электрической сети. Рабочие кабели от клемм «+» и «-» закрепляются следующим образом: кабель от клемм плюса — при помощи зажима на поверхности одной из заготовок, подвергающихся свариванию; к кабелю, закрепленному на клемме минуса, присоединяется держатель электродов, в который вставляется сварочный стержень.

Схема прямой полярности.

Такой тип подключения носит название прямой полярности, он является наиболее распространенным типом подключения рабочего кабеля для проведения технологических операций при сварных работах. Человек, осуществляющий операции, должен быть защищен спецодеждой. В состав спецодежды входят:

- брюки;

- куртка;

- перчатки.

Все компоненты обмундирования должны быть изготовлены из негорючего или термостойкого материала. Глаза и лицо сварщик в процессе проведения операций должен защищать при помощи специальной маски со встроенным темным стеклом — светофильтром.

После подключения аппарата следует взять в руки клемму с держателем электродов и включить прибор при помощи тумблера. После включения агрегата появляется небольшой гул, сигнализирующий о запуске устройства. После запуска инвертора при помощи регулятора, расположенного на лицевой стороне прибора, осуществляется выставление требуемого значения силы тока. При использовании обычного стержня с диаметром 3 мм требуемая сила сварочного тока равна величине 100 А. После проведения подготовительных операций следует опустить защитную маску на лицо и приступить к выполнению работ по свариванию металлических заготовок.

Розжиг электросварочной дуги в начале процесса сваривания

Схема сварки при помощи электрода.

После проведения подготовительного этапа и этапа настройки инвертора приступают непосредственно к процессу сваривания металлических заготовок.

Сначала требуется разжечь электросварочную дугу. С течением времени и в процессе приобретения опыта в проведении этого типа операций разжигание дуги будет происходить очень легко. Для начинающего сварщика разжигание дуги является первой сложностью. Перед проведением розжига дуги стержень обстукивают о поверхность заготовки для удаления слоя обмазки с его торца. Для того чтобы разжечь дугу по холодному металлу на начальном этапе сваривания, используется метод чирканья. Этот метод схож с зажиганием спички. Зажигание электродуги осуществляется путем перемещения держателя с расходным материалом над металлом заготовки с легким прикасанием к поверхности свариваемой заготовки.

Неопытный сварщик сталкивается с проблемой залипания электрода, которая проявляется приклеиванием стержня к металлу заготовки. Для того чтобы отлепить стержень, его требуется резко наклонить в противоположную сторону. В случае если не удается отлепить электрод, требуется отключить питание на инверторе, после чего залипание исчезает.

Чирканье электродом проводится до тех пор, пока не возникнет электрическая дуга. Контролировать процесс следует при помощи светофильтра маски, так как электродуга имеет высокую степень яркости, что может негативным образом повлиять на органы зрения.

Для того чтобы поддерживать горение дуги, электрод следует удерживать на расстоянии 3-5 мм от поверхности заготовки, подвергающейся свариванию. Начинающему сварщику удерживать требуемое расстояние достаточно сложно. При слишком близком приближении стержня происходит короткое замыкание, вызывающее прилипание, а при большом удалении происходит потеря дуги. В процессе проведения работ происходит плавление электрода, а обмазка на его поверхности выгорает. В результате плавления электрода происходит заполнение шва между соединяемыми изделиями. Держатель с электродом постепенно перемещается по стыку металлических заготовок.

Образование сварной ванны и сварного шва

После формирования электродуги происходит образование зоны расплавленного металла. Эта зона носит название сварной ванны. Для того чтобы происходило соединение деталей путем формирования сварных швов, требуется осуществлять плавное перемещение электрода. За перемещением электрода происходит перемещение сварной ванны, которая формирует сварочные швы. В процессе перемещения стержня требуется совершать им колебательные движения слева направо и обратно. Такие движения обеспечивают качественное соединение заготовок между собой.

Если в процессе работы дуга теряется, то повторный розжиг происходит значительно легче. Для розжига дуги достаточно приблизить стержень на расстояние нескольких миллиметров к месту проведения работ. При израсходовании электрода до длины 5-6 см процесс проведения работ прекращают, аппарат выключают, а электрод заменяют. После завершения работ образовавшийся горизонтальный или вертикальный шов обстукивается молотком. Получающийся в результате сваривания шов имеет блестящую поверхность.

Выбор электродов для проведения сварки

Технология сварки инвертором предполагает использование в процессе проведения работ специальных стержней, называемых электродами. Электрод — металлический стержень, имеющий на наружной поверхности обмазку из специального состава, облегчающего процесс сваривания металлов и защищающего образующийся сварной шов. Электроды имеют различный диаметр металлического сердечника. Выбор диаметра электрода при сварке инвертором зависит от используемой силы тока и толщины свариваемых заготовок. При работе с заготовками из тонкого металла требуется использовать стержни, имеющие небольшой диаметр, а на регуляторе инвертора требуется выставлять небольшую силу рабочего тока.

Состав обмазки металлических стержней отличается между собой в зависимости от марки электродов. Помимо обмазки стержни различных сварочных электродов также различаются между собой, что позволяет варить различные по составу металлы.

Для осуществления работ с обычными углеродистыми сталями используются стержни, относящиеся к марке УОНИИ. Этот расходный материал можно применять при работе с коррозионно-устойчивыми сталями. Расходный материал марки УОНИИ используется при работе только прямым током.

Наиболее универсальным считается расходный материал, который относится к марке АНО. Эти стержни можно использовать как при прямом, так и обратном токе любой полярности. При выборе стержней для работы следует учитывать такие факторы, как направление сварки и тип сварного шва. Инверторы представляют собой устройства нового поколения, они значительно облегчают процесс сварочных работ и позволяют научиться профессиональному проведению сварки.

Автор:

Иван Иванов

Поделись статьей:

Оцените статью:

Загрузка...Похожие статьи

masterinstrumenta.ru

Как сваривать металл электросваркой: способы сварки тонколистового металла

Металл считается тонким, если его толщина составляет не более 5 мм. На сегодняшний день такой материал широко применяется в различных областях, поэтому с его сваркой рано или поздно сталкивается каждый, кто имеет дачный участок. Сварка тонколистового металла имеет некоторые особенности, которые должен знать как профессиональный сварщик, так и новичок. Поэтому далее будет рассмотрено, как сварить тонкий металл своими руками.

Любое неосторожное движение при сварке тонколистового металла, может привести к прожигу обрабатываемого материала.

Сложности при сварке тонколистового металла

Главная проблема при соединении тонкого металла электросваркой заключается в том, что любое неосторожное движение сварочным аппаратом может привести к прожигу обрабатываемого материала, то есть в нем может возникнуть незапланированное сквозное отверстие. С другой стороны, излишняя осторожность может привести к недостаточной прочности соединения и возникновению непровара.

Еще одной сложностью является то, что процесс сварки выполняется на малых токах, и если даже совсем немного увеличить расстояние от электрода к металлу, то дуга тут же обрывается. Поэтому для проведения подобных работ необходимо иметь определенные навыки и умения, которые позволят сварщику правильно выбрать рабочий ток, скорость подачи электродов и длину дуги.

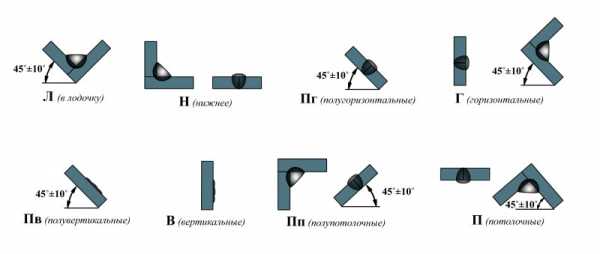

Схема сварки тонкого металла при помощи инверторной сварки.

Следует отметить, что при соединении тонкого металла не все способы сварки подходят одинаково хорошо — существуют определенные соединения, которые применяются чаще всего, и те, которые рекомендуется использовать только в крайних случаях. При этом огромное значение имеет толщина свариваемого материала и пространственное расположение шва. Одним словом, сложностей, которые могут возникнуть при выполнении сварочных работ, достаточно много. Главное — уметь анализировать все моменты и преодолевать любые трудности с наименьшими затратами времени и сил.

Вернуться к оглавлению

Требования при сварке тонколистового металла

Большое значение при выполнении подобных сварочных работ имеет толщина используемого электрода и значение рабочего тока. Эти 2 параметра напрямую зависят от толщины металла. Для первоначального выбора толщины электрода и рабочего тока можно воспользоваться таблицей, приведенной ниже.

| Толщина заготовки, мм | 2 | 3 | 4-5 | 6-8 | 9-10 |

| Сечение электрода, мм | 2 | 3 | 3-4 | 4 | 4-5 |

| Рабочий ток, А | 50-60 | 110-120 | 110-160 | 140-160 | 140-300 |

При необходимости сделать потолочный или вертикальный шов, рекомендуется использовать электроды с сечением не более 4 мм. Если присутствует разделка кромок или нужно заделать зазор между деталями, то корневой шов можно создавать сварной проволокой диаметром 2-3 мм.

При работе с тонким металлом не менее важно правильно выбрать и тип применяемых электродов. Для сварки небольшим током необходимо использовать электроды с таким покрытием, которое позволяет добиться легкого возбуждения дуги и ее стойкость. Также такие электроды должны плавиться медленно, давая при этом жидкотекучий металл.

Вернуться к оглавлению

Способы сварки тонколистового металла

Одним из двух способов сварки тонколистового материала является непрерывная сварка всего шва, при котором электрод ведется по всему шву без отрыва от металла.

Сваривать металл небольшой толщины можно ручной дуговой сваркой или полуавтоматом. Для новичков лучше использовать полуавтоматический аппарат, так как работать им значительно легче. Но далеко не в каждом хозяйстве имеется подобное оборудование, поэтому обычно соединение металла выполняется ручной дуговой сваркой.

Существует 2 способа сварки тонкого металла:

- непрерывной сваркой всего шва;

- точечной сваркой.

В первом случае электрод ведется по всему шву без отрыва от металла. Данный способ обычно используется при необходимости создания потолочных швов. При этом очень важно внимательно следить за тем, чтобы корень шва хорошо проварился, но сам металл не прожигался. Если вести электрод слишком быстро, то корень шва не проварится, а сам шов будет наложен поверх стыка. Если же вести медленно, то существует большая вероятность прожигания заготовки.

Второй метод предусматривает гашение дуги при выполнении сварочных работ. Этот способ является наиболее оптимальным решением при сварке тонколистового металла. В этом случае значение рабочего тока устанавливается немного больше обычного, чтобы корень шва хорошо проварился.

Вернуться к оглавлению

Подготовительные работы

При выполнении сварочных работ вам могут понадобиться такие инструменты и материалы:

- сварочный аппарат;

- электроды;

- ножницы по металлу;

- крепежные элементы;

- наждачная бумага;

- обезжиривающее средство.

Перед тем как сваривать металл, нужно правильно его подготовить к данным работам. При этом очень важно тщательно очистить место будущего соединения от различных загрязнений: ржавчины, краски, жира, антикоррозийного покрытия и т.п. Наличие указанных загрязнений приведет к получению сварного шва низкого качества. Это обусловлено тем, что:

- загрязнения плохо проводят электрический ток;

- некоторые вещества при термическом воздействии выделяют газы, что приводит к разбрызгиванию жидкого металла во все стороны;

- выделяемые газы делают шов пористым;

- при проведении работ возможно сильное задымление.

После того как металл очищен, можно переходить к закреплению свариваемых поверхностей друг возле друга. Для этого применяются различные зажимы, струбцины, фиксаторы, рычаги, стяжные уголки, временные крепления на саморезах, болтах и т.п.

Вернуться к оглавлению

Технология сварки тонкого металла

Сварка листового металла может производиться внахлест или встык. Вертикальные швы рекомендуется выполнять стыковым способом, а горизонтальные — внахлест.

Сварка внахлест. Сначала подготовленные листы налаживаются друг на друга таким образом, чтобы на всем протяжении шва ширина перекрытия была не менее 4-6 мм. С помощью крепежных элементов нужно добиться плотного прилегания верхней заготовки к нижней. Зазора между листами быть не должно, так как в противном случае при проведении сварочных работ произойдет прожиг верхнего листа.

Затем подберите электрод с наиболее оптимальным сечением и установите требуемое значение рабочего тока.

Перед сваркой самой заготовки рекомендуется потренироваться на ненужном куске металла аналогичной толщины

Это поможет правильно выбрать рабочий ток без повреждения изделия. После этого прихватите листы в нескольких местах. Прихват осуществляется небольшими шовными перемычками с шагом 5-10 см. Для этого электросварка ведется с периодическим гашением дуги. Время непрерывного горения дуги будет зависеть от рабочего тока и толщины заготовки. Например, для листа толщиной 1 мм оно должно составлять не более 3 с.

После прихвата можно производить сварку непрерывным швом, периодически перемещая электрод в новую зону стыка. Это позволит избежать сильного коробления материала. Особенно это актуально в том случае, если длина соединения достаточно большая (более 25 см). Начните варить с одного края, после этого перейдите на другой край, а затем переместитесь в центр.

Сварка встык. В этом случае необходимо добиться между свариваемыми заготовками минимального зазора. Для осуществления сварки встык нужно воспользоваться вспомогательной металлической подкладкой, которая устанавливается под место соединения. Дальнейший сварочный процесс осуществляется так же, как и в первом случае.

moiinstrumenty.ru

Как варить металл электросваркой, как правильно сваривать (тонкий и другие)

Общие сведения и процесс

Для того чтобы разобраться как правильно сварить металл электросваркой, надо понять, что речь идет о сварке, а не о металлургическом процессе выплавки и для чего необходимы такие знания. Освоить сварочное производство с нынешним количеством обучающих материалов можно и в домашних условиях, но и только для собственных бытовых нужд. Если речь идет об оказании услуг, то это влечет за собой определенную ответственность за качество работ и потому знания и опыт лучше получать в специализированных учебных заведениях.

Сварка предметов, находящихся в твердом состоянии, путем нагрева и расплавления с применением эклектической энергии называется электросваркой.

Процесс происходит под непосредственным воздействием электрической дуги, температура которой превосходит температуру плавления любого из известных металлов и их сплавов и составляет 70000С.

Сваривание нержавейки электросваркой требует специальных электродов

Сваривание нержавейки электросваркой требует специальных электродовДуга образуется от подачи электрической энергии постоянного или переменного напряжения от сварочного трансформатора к электроду и свариваемому предмету. Под воздействием возникающей высокой температуры металлы плавятся и образуют сварочную ванну, в которой перемешиваются, а входящие в них примеси в виде шлаков всплывают на поверхность и создают защитную пленку. Металлы остывают, затвердевают и образуют сварное соединение или шов. Застывший шлак убирают. Для сварки применяют плавящиеся и неплавящиеся электроды, а также присадочные проволоки и защитные газы и смеси.

По степени механизации сварку разделяют на:

Электрическая дуга может оставить ожоги на теле и глазах- ручную;

- полуавтоматическую;

- автоматическую.

Электрическая дуга может образовываться при помощи постоянного тока прямой полярности, когда отрицательный полюс подводиться на электрод, и обратной полярности – на электроде положительный полюс. Также она может создаваться переменным током. Дуга может образовываться не только между изделием и электродом, но и между электродами. Такая дуга называется косвенного действия или независимая. Дуга при сварке может быть открытой для наблюдения, закрытой и полуоткрытой. Это различие особенно важно учитывать при соблюдении правил техники безопасности и защите органов зрения специальными светофильтрами от ожогов ультрафиолетовым излучением.

Уделять внимание защите от окружающего воздуха надо и зоне сварки. Защитой может быть шлак, выделяющийся при плавлении, газ и флюс.

Флюс – это специальное вещество или смесь из различных материалов, которым защищают от атмосферного воздействия, для стабилизации горения дуги и придаче сварочному шву дополнительных свойств. Как правило, эту смесь наносят на электрод.

Технология и обучение

Спецодежда для сварщиков

Спецодежда для сварщиков

Процесс варки металла как электросваркой, так и другими способами, начинается с подбора рабочей одежды и оборудования. Для электросварки необходимы:

- маска или очки для защиты глаз со специальным светофильтром;

- перчатки, предпочтительнее из замши;

- одежда с длинными рукавами;

- закрытая обувь.

Из оборудования:

- сварочный аппарат;

- трансформатор для преобразования переменного тока в постоянный;

- электроды в комплекте;

- молоток и другой инструмент для сбивания шлака и зачистки шва.

Научиться и правильно сваривать металл электросваркой как раз зависит от подбора оборудования, и, в первую очередь, электродов. От их покрытия или обмазки зависит качество сваривания. Под воздействием температуры, обмазка превращается в газовую зону над ванной расплавленных металлов основания и электрода, которая предотвращает воздействие воздуха на процесс их сплавления.

Опыт сварочных работ лучше получать под руководством профессионального наставника, потому что часто выбор оборудования, режима его работы, расходных материалов, размещение соединяемых элементов, скорость перемещения дуги и так далее происходит эмпирическим, то есть пробным путем. С опытом придут навыки, равномерность движения, качество кромки и шва.

Особенности работы с тонким металлом

Сварка тонкого металла требует опыта работы

Сварка тонкого металла требует опыта работыМеталл толщиной до 3 мм. или тонкий очень часто применяется для производства изделий, используемых в повседневной жизни. Потому их ремонт, в том числе и сварка, — вопрос, который часто возникает и, по общему мнению, не требует обращения к специалистам, а может быть выполнен в «домашних» условиях. Однако это не так просто, как кажется на первый взгляд.

Если нужно сварить электросваркой тонкий металл, то к выбору оборудования, его мощности, вида электрода и сварного шва требуется подход со знанием дела и опытом.

Особенностей его сварки несколько. Основная, что совершенно очевидно, его толщина. При любом неосторожном движении и в изделии может появиться новое и совершенно ненужное прожженное отверстие. С другой стороны, излишняя «деликатность» не создаст необходимого сварного шва и соединение распадется.

Лист нержавеющей стали толщиной до 3 ммДля работы с тонким металлом применяют «малые» токи, потому электрод необходимо держать максимально близко к изделию, иначе пропадет сварная дуга и плавка прекратиться. Кроме того, для каждого металла необходимо специально подготавливать свариваемые кромки, применять разного вида и расположения сварные швы и так далее.

Перед началом работ необходимо правильно подобрать электрод. Его диаметр напрямую зависит от толщины свариваемого металла. Чем тоньше металл, тем меньше диаметр. Применяемый для сварочных работ ток должен соответствовать параметрам металла и электрода. Например, толщина листа 3 мм., диаметр электрода – 3 мм., сила тока от 140 до 180 А. Чем меньше ширина и диаметр, тем меньшей силы ток. Применение «низких» токов не дает возможность использовать электроды с любыми видами покрытия. Необходимо подбирать лишь те, которые дадут легкое возбуждение и устойчивое горение дуги, а также будут иметь замедленное плавление жидкотекучим металлом.

Сварочный аппарат полуавтомат

Сварочный аппарат полуавтоматПри наличии знаний, компенсировать недостаточный опыт или его отсутствие, можно с помощью используемого оборудования. Полуавтоматическим сварочным аппаратом работать гораздо легче и продуктивнее, чем ручным. Прежде всего, это сказывается на качестве сварного шва. Его можно накладывать несколькими способами, от чего он получается сплошной, точечный или внахлест. Для сплошного шва необходимо правильно выбрать силу тока. Начать рекомендуется с 40 – 60 А. Затем подобрать скорость ведения сварки. Если она будет слишком быстрой, то шов не провариться и не будет соединения, а если медленно, то возможно возникновение прожигов и дырок.

- Например, для сварки листа толщиной 0,5 мм применяются электроды диаметром 1 мм и ток силой 10-20 А.

- Металл в 1,2 мм сваривается электродом 1,6 – 2 мм при токе 30-35 А.

- Для толщины в 2 мм нужны электроды в 2,5 мм и ток до 65 А.

- Для швов внахлест силу тока рекомендуется увеличить на 15%, а для сплошных при тавровом соединении на 20%.

Покрытие может существенно отличаться по составу входящих в него элементов. Основу его, как правило, составляет титановый концентрат. В остальном составы существенно отличаются. В них может быть:

- марганец;

- калиевая селитра;

- полевой шпат;

- декстрин и т. д.

Накладывать шов можно в направлении удобном для работника либо исходя из расположения свариваемых поверхностей.

Полуавтоматической сваркой гораздо легче работать с тонкими металламиОднако практика показала, что сварка в направлении «сверху вниз» дает максимально лучший результат.

Сварочные работы проводят с помощью плавящихся и не плавящихся – графитовых электродов. Соединение при помощи графитовых производится методом оплавления кромок деталей либо с использованием присадочной проволоки.

Проведение сварочных работ зависит от влияния многочисленных факторов и обстоятельств. Каждый конкретный случай требует своего подхода, метода, оборудования и расходных материалов. Подбор всего необходимого производится экспериментальным путем. С опытом время на проведения пробных соединений, подбор оборудования и материалов уменьшится, а качество и равномерность шва – улучшится.

Нержавеющая сталь

Легированная сталь требует специальных электродов для дуговой сварки

Легированная сталь требует специальных электродов для дуговой сваркиСвои особенности есть и при сварке легированных видов стали. Если в ее состав входит от 12 до 20% хрома, то такую сталь называют нержавеющей. Наряду с хромом в состав этой стали входят другие вещества, которые формируют ее специфические физико-химические свойства. Именно от них зависит ее способность к свариванию и способ, которым можно соединить элементы, из нее изготовленные.

Сварка аргоном один из лучших способов соединить нержавеющую стальУ «нержавейки» теплопроводность снижена в 1,5 – 2 раза. Отчего она легче плавится, а значит, при сварке необходимо использовать токи меньшей силы. С этой же целью, чтобы электроды с хромоникелевыми стержнями не перегревались, их изготавливают длинной не более 350 см. Эта сталь, в силу высокого коэффициента линейного расширения, может трескаться после сварки при остывании, если при соединении краев не будет выдержан достаточный зазор. Надо иметь в виду, что после термической обработки хромсодержащие стали могут терять свое антикоррозионное свойство. Для того чтобы такого «неприятного» эффекта избежать, место нагрева необходимо быстро охладить.

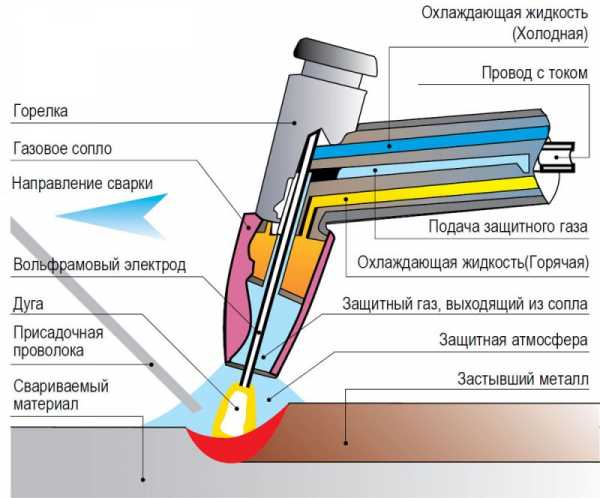

Электросваркой «нержавейку» сварить можно несколькими способами. Существует три способа:

- покрытыми электродами;

- в газово-аргонной среде;

- с использованием нержавеющей проволоки.

В любом случае перед проведением сварочных работ, кромки поверхностей, планируемых к соединению, необходимо обработать: зачистить и промыть растворителем.

Способ сварки выбирают в зависимости от толщины металла, требований к качеству шва и имеющегося в наличии оборудования, а также с обязательным учетом особенностей легированных сталей.

Сварка нержавеющих сталей и «черного» металла возможна при условии применения специальной присадочной проволоки и электродов.

Реклама партнеров

Видео: Сварка нержавеющей стали

Похожие статьи

promtu.ru

Как сваривать металл качественно и надежно, соблюдая технологию

Сварочные работы незаменимы на любом производстве, где собирают корабли, самолеты или металлоконструкции, в строительной отрасли и для бытового применения. С появлением компактных сварочных аппаратов появилась возможность их использования в быту. Теперь каждый человек получил возможность сварить нужную деталь в условиях гаража или на дачном участке, но от доступности техники вопрос — как сваривать металл – не теряет своей актуальности. Незамысловатый, на первый взгляд процесс, на самом деле технологически сложен и требует профессиональных навыков. Сварка выполняется правильно, если грамотно выбран аппарат, электрод, сила тока и подобран точный лист металла по толщине.

Учимся управлять электродугой

Электродуговая сварка самая известная, что и привело к появлению небольших бытовых аппаратов, хотя на заводах используют значительно более мощную технику. Кроме электрической дуги, металл можно сваривать при помощи потока плазмы в среде аргона, но подобный метод потребует набор спецсредств, которые недоступны простому обывателю. Аргонная сварка, несомненно, выигрывала у дуговой по качеству, потому что только в газу можно было сварить алюминий или нержавейку, но затем разработали специальные электроды с покрытием из вольфрама, которые позволяют отказаться от суеты с газовыми баллонами и варить любой капризный металл.

Перед началом работ надо подготовить металл, достаточно убрать грязь и жирные пятна, которые помешают лучшему соединению деталей между собой. Если у вас тонколистовой металл, то чтобы варить, а не прожигать насквозь, потребуется взять электрод толщиной в пределах 3—4 мм. Подготовив средства защиты (маску с темным стеклом, перчатки и специальную одежду), можно включить сварочный аппарат. Если человек первый раз собирается варить, то надо объяснить, что у сварочного аппарата есть два зажима, на один из щупов подаётся ток, а другой крепится к низу детали, чтобы замыкалась сеть и появлялась дуга.

Электрод надо правильно установить в держатель, а второй держатель подсоединить к детали, рядом с местом, где будут варить соединение. Для зажигания дуги надо слегка постукать электродом по поверхности металла, добившись появления искры. После появления дуги начинаем варить, при помощи медленных и аккуратных движений в месте стыка металлов. Движения должны происходить по возвратно-поступательной траектории. Если делать все правильно, то периодически надо останавливаться, чтобы осмотреть качество шва. Если речь идет о сварке металла толщиной 1 мм, то вряд ли там будет шлак, а вот на более толстом металле в 5 мм вполне возможно, что в процессе появятся посторонние включения, которые можно убрать, используя щетку.

к меню ↑Почти ювелирная работа

Разумеется, простой, 5 мм металл сварить достаточно просто, даже новичку без квалификации. А вот тонкий металл толщиной 1 мм вызывает много затруднений. Опытные сварщики используют несколько хитростей, чтобы не допустить прожога металла. Например, на сварочном месте используют специальные толстые медные подкладки, которые позволяют быстро отводить тепло из места сварочных работ, либо соединяемые детали фиксируют между металлическими закладными деталями, чтобы металл на шве не растекался.

Варить правильно тонкий металл можно не только непрерывным движением, но специальной техникой, которая подразумевает перерыв или короткое гашение дуги. Если у вас деталь толщиной 1 мм сваривайте ее точками, то есть просто касайтесь, чтобы получить дугу, а затем отпускайте. Все это делать нужно в определенном ритме, чтобы металл в месте касания не успевал остывать, но в то же время можно импровизировать, иногда удлиняя время соприкосновения. Попрактиковавшись, каждый сможет найти оптимальный ритм, чтобы красиво и надежно сварить тонкую деталь толщиной 1 мм.

Варить правильно тонкий металл можно не только непрерывным движением, но специальной техникой, которая подразумевает перерыв или короткое гашение дуги. Если у вас деталь толщиной 1 мм сваривайте ее точками, то есть просто касайтесь, чтобы получить дугу, а затем отпускайте. Все это делать нужно в определенном ритме, чтобы металл в месте касания не успевал остывать, но в то же время можно импровизировать, иногда удлиняя время соприкосновения. Попрактиковавшись, каждый сможет найти оптимальный ритм, чтобы красиво и надежно сварить тонкую деталь толщиной 1 мм.

Если для сваривания тонкого металла используется аппарат на постоянном токе, то надо провести ликбез по поводу разных типов подключений. Если “масса” подключена к электроду, а минус, соответственно, закреплен на детали 1 или 5 мм, то возникает ток прямой полярности, который создает больше тепла, и, разумеется, лучше подойдет не для тонкого металла, а для резки толстых деталей, труб, профилей и уголков. Но стоит поменять местами наш плюс и минус, то мы получаем ток обратной полярности, который идеально подходит для толщины 1 мм и 5 мм. Хитрость в том, что при обратной полярности электрод расходуется быстрей, и деталь значительно меньше нагревается. То есть любые прожоги просто исключены. Поэтому правильно брать обратную полярность для тонких металлов.

к меню ↑Нюансы технологии

Как ни странно, но металл, всего 5 мм в толщину, не совсем просто сварить, потому что возникают другие трудности. Если в детали 1 мм сварщик боится ее прожечь, то в более толстых, 5-миллиметровых листах, не позволяющих правильную разделку кромок, напротив, могут возникать непровары, которые сказываются на прочности конструкции. Без разделки кромок очень трудно подобрать определенную силу тока, которая давала бы нужное количество тепла, чтобы деталь получилась без непроваров. По сути, что такое непровар? Это место, концентрирующее напряжения вокруг себя при ударных и динамических нагрузках на металлическую конструкцию. Если сварщик не хочет допустить разрушения в будущем своей конструкции, он не должен допускать непроваров. Чтобы их избежать также используют специальные подкладки, не позволяющие металлу в 5 мм утекать, или подваривают шов с задней стороны, чтобы исключить появление натеков.

Вряд ли, в будущем, такие нюансы вам понадобится знать, потому что подобные случаи возникают в труднодоступных местах наподобие сварки труб для газа, где очень важно не допускать дефектов, так как труба работает под давлением газа. Все, что можно сварить для бытовых нужд, можно сделать обычным аппаратом с переменным током и электродами 3—4 мм. Если вы первый раз взяли в руки держатель с электродом, то профессионалы из этой области советуют начать со сварки небольших металлических пластин толщиной 5 мм.

Используйте наголовный щиток, который сам висит на голове, что позволяет варить деталь, придерживая ее свободной рукой. Правильно подобрать силу тока и электродов в зависимости от толщин металлов можно в специальных таблицах, которые прилагаются к сварочному аппарату или напечатаны в специальной литературе по сварочным работам.

Похожие статьиgoodsvarka.ru