Содержание

Как работает плазменная резка? Преимущества и недостатки

Резку металла можно разделить на две категории — механическую и термическую. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ.

Это один из широко используемых методов резки толстых металлических листов, но также он может использоваться для листового металла. Прежде чем углубляться в преимущества и возможности плазменной резки, следует ответить еще на один вопрос.

Что такое плазма?

Вы определенно слышали о трех основных состояниях материи — твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних частях атмосферы Земли. Знаменитое полярное сияние — результат солнечного ветра, созданного из плазмы. Освещение и высокотемпературный огонь тоже включает в себя плазму.

В общей сложности она составляет около 99% видимой Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, в плазменных резаках.

Плазма — это электропроводящее ионизированное газоподобное вещество. Это означает, что в некоторых атомах отсутствуют электроны, и также есть свободные электроны, плавающие вокруг.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Вот почему плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время она ведет себя аналогично жидкостям с точки зрения её способности течь под воздействием электрического и магнитного поля.

Как работает плазменный резак?

Процесс плазменной резки — это метод термической резки. Это означает, что для плавления металла используется тепло, а не механическая сила. Общая механика системы всегда одинакова. В плазменных резаках используется сжатый воздух или другие газы, например азот. Ионизация этих газов происходит с образованием плазмы.

Обычно сжатые газы контактируют с электродом, а затем ионизируются для создания большего давления. Когда давление увеличивается, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая поток плазмы. Затем он наносится на заготовку. Поскольку плазма электропроводна, заготовка соединяется с землей через стол для резки.Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть обычно более бюджетная версия, называемая высокочастотным контактом . Это недоступно для плазменных резаков с ЧПУ, потому что высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Возникновение искры происходит при соприкосновении плазменной горелки с металлом. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другой вариант — метод пилотной дуги . Во-первых, искра создается внутри горелки цепью высокого напряжения и низкого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга возникает, когда вспомогательная дуга входит в контакт с заготовкой. Теперь оператор может начать процесс резки.

Третий способ — использование подпружиненной головки плазмотрона . Если прижать резак к заготовке, возникает короткое замыкание, в результате чего начинает течь ток.

При снятии давления образуется вспомогательная дуга. Следующее такое же, как и в предыдущем методе. Это приводит к контакту дуги с заготовкой.

Какие газы используются, их особенности

Плазменная резка металла представляет собой процесс проплавления и удаления расплава за счет теплоты, получаемой от плазменной дуги. Скорость и качество резки определяются плазмообразующей средой. Также, плазмообразующая среда влияет на глубину газонасыщенного слоя и характер физико-химических процессов на кромках среза. При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

При обработке алюминия, меди и сплавов, изготовленных на их основе, используются следующие плазмообразующие газы:

- Сжатый воздух;

- Кислород;

- Азотно-кислородная смесь;

- Азот;

- Аргоно-водородная смесь.

Воздух

Основными составляющими воздуха являются азот (78,18%) и кислород (20,8%). Сочетание этих двух газов представляет собой очень богатую энергией смесь. Воздух применяется в качестве плазменного газа для резки нелегированных, низколегированных, высоколегированных сталей и алюминия. Обычно воздух используется для ручной резки, а также для резки тонкого листа. Если резка нелегированной стали выполняется с применением в качестве плазменного газа воздуха, то кромки реза получаются прямыми и достаточно гладкими. Однако, как газ для резки, воздух повышает содержание азота на поверхностях реза. Если такие кромки реза далее не подвергаются механической обработке, в сварном шве могут создаться поры.

Кислород

Кислород применяется в качестве плазменного газа для резки нелегированных и низколегированных сталей. Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Когда кислород смешивается с расплавом, понижается его вязкость, благодаря чему расплав приобретает большую текучесть. Это обычно даёт возможность получить кромки реза без грата и верхние края без скруглений. Появляется возможность достичь более высоких скоростей резки, чем в случае с азотом и воздухом. В отличие от азота или воздуха, при использовании кислорода поверхности реза не насыщаются азотом, а значит, риск возникновения пор при последующей сварке сводится к минимуму.

Аргон

Аргон является единственным инертным газом, который может производиться для коммерческих целей с использованием метода воздушной сепарации при объёмном проценте 0,9325. Будучи инертным газом, он химически нейтрален. Благодаря своей большой атомной массе (39,95), аргон способствует вытеснению расплавленного материала из зоны реза посредством высокой плотности импульсов создаваемой плазменной струи. Из-за своей относительно низкой теплопроводности и энтальпии, аргон не является совершенно идеальным газом для плазменной резки, так как он позволяет достичь только лишь относительно небольшой скорости резки, в результате чего получаются скругления, поверхности имеют чешуйчатый вид.

Водород

По сравнению с аргоном, водород имеет очень маленькую атомную массу и характеризуется относительно большой теплопроводностью. Водород имеет чрезвычайно высокую максимальную теплопроводность в температурном диапазоне диссоциации, что обусловливается процессами диссоциации и рекомбинации. Первоначально при рекомбинации и ионизации двухатомного водорода из дуги высвобождается большое количество энергии. Это приводит к обжатию вытекающей дуги. Из приведенного описания физических свойств следует, что водород, сам по себе, настолько же не подходит в качестве плазменной среды, насколько и аргон. Однако, если положительные свойства водорода, касающиеся тепловых показателей совместить с большой атомной массой аргона, то получаемая в результате газовая смесь даёт возможность быстро передавать кинетическую энергию, а также достаточное количество тепловой энергии разрезаемому материалу.

Азот

В отношении физических свойств азот занимает приблизительно промежуточное положение между аргоном и водородом. Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Теплопроводность и энтальпия у азота выше, чем у аргона, однако меньше, чем у водорода. Азот и водород ведут себя сходным образом в смысле возможности обжатия дуги, а также в отношении тепла рекомбинации, создающего текучий расплав. Таким образом, азот может использоваться сам по себе как плазменный газ. Азот, используемый в качестве плазменного газа, обеспечивает быструю резку изделий с тонкими стенками без образования оксидов. Недостатком является относительно большое количество бороздок. Практически невозможно добиться реза с полностью параллельными сторонами. Угол получаемого скоса в большой степени зависит от установленного настройкой объёма газа и скорости резки. Насыщение поверхности реза азотом отрицательно сказывается на свариваемости. Повышенное содержание азота при поверхностях реза является причиной пористости свариваемого металла.

Преимущества и недостатки плазменной резки:

Преимущества:

- Может резать все токопроводящие материалы. Газовая резка, хотя она также подходит для резки толстых металлов, ограничивается только черными металлами;

- Хорошее качество для толщины до 50 мм;

- Максимальная толщина до 150 мм;

- Может резать в воде, что приведет к уменьшению ЗТВ.

Также снижает уровень шума;

Также снижает уровень шума; - Меньший пропил по сравнению с газовой резкой;

- Более высокая скорость резки, чем при резке кислородом.

Недостатки:

- Большая ЗТВ по сравнению с лазерной резкой;

- Качество с более тонкими листами и пластинами хуже, чем при лазерной резке;

- Допуски не такие точные, как при лазерной резке;

- Не достигает такой толщины, как гидроабразивная или газовая резка;

- Оставляет ЗТВ, которой нет при гидроабразивной струе;

- Более широкий пропил, чем при лазерной резке;

- Кроме того, сам процесс довольно сложный и требует высокой квалификации оператора;

- Заготовку необходимо располагать строго перпендикулярно.

- Во время резки металла в воздух выбрасывается большое количество вредных газов.

Принцип плазменной резки. Работа на плазменной резке.

2.1 Нечто большее, чем просто одно из состояний вещества?

Как правильно понимать источники плазменной резки? Плазма представляет собой нагретый до высокой температуры газ, обладающий электропроводимостью, который состоит из положительно и отрицательно заряженных частиц, а также возбужденных и нейтральных атомов и молекул. Между процессами диссоциации, ионизации и рекомбинации, присущими плазменному состоянию, устанавливается динамический баланс. В результате плазма электрически нейтральна. В физике плазму часто называют четвёртым состоянием вещества. В природе плазменное состояние вещества, обусловленное высокими температурами, имеет место внутри солнца и других звёзд. Молния также является примером перехода вещества в плазменное состояние, происходящий под действием сил электрического поля большой величины.

Между процессами диссоциации, ионизации и рекомбинации, присущими плазменному состоянию, устанавливается динамический баланс. В результате плазма электрически нейтральна. В физике плазму часто называют четвёртым состоянием вещества. В природе плазменное состояние вещества, обусловленное высокими температурами, имеет место внутри солнца и других звёзд. Молния также является примером перехода вещества в плазменное состояние, происходящий под действием сил электрического поля большой величины.

| Рисунок 1: Плазма — четвертое состояние вещества |

Для того чтобы создать плазму для технических потребностей, газ либо сильно разогревается с помощью источника тепла, либо подвергается действию сильного электрического поля, так чтобы перевести его в ионизированное состояние.

2.2 Принцип плазменной резки

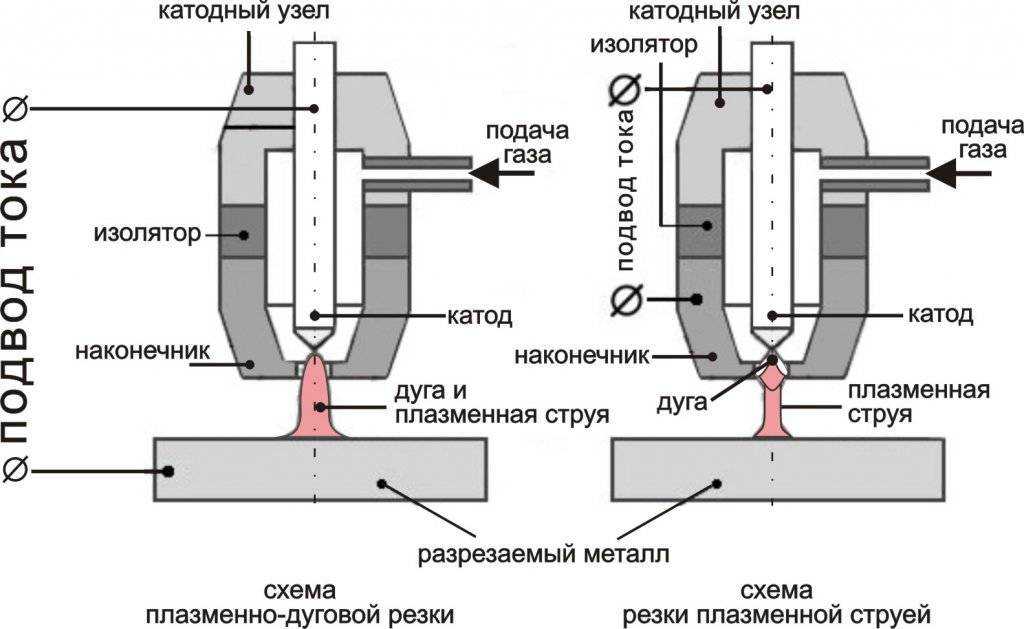

Плазменная резка – это процесс термической резки, при котором плазменная дуга обжимается, проходя через сопло. Дуга прямого действия, которая возникает, когда электрический ток протекает от неплавящегося электрода (катода) на изделие (анод), используется для резки материалов, обладающих электрической проводимостью. Эта форма плазменной резки является наиболее часто используемой. В случае дуги косвенного действия, она создаётся между электродом и соплом. Даже если используется режущий газ, в состав которого входит кислород, тепловой эффект плазменной дуги преобладает. Таким образом, данный метод не рассматривается как процесс кислородной резки, а скорее как резка путём плавки.

Дуга прямого действия, которая возникает, когда электрический ток протекает от неплавящегося электрода (катода) на изделие (анод), используется для резки материалов, обладающих электрической проводимостью. Эта форма плазменной резки является наиболее часто используемой. В случае дуги косвенного действия, она создаётся между электродом и соплом. Даже если используется режущий газ, в состав которого входит кислород, тепловой эффект плазменной дуги преобладает. Таким образом, данный метод не рассматривается как процесс кислородной резки, а скорее как резка путём плавки.

Плазменные газы в дуге частично подвергаются диссоциации и ионизации, что делает их электропроводящими. Благодаря высокой плотности энергии и температуре плазма расширяется и движется по направлению к изделию со скоростью, которая в три раза превышает скорость звука.

Благодаря рекомбинации атомов и молекул на поверхности изделия потреблённая энергия сразу же высвобождается и усиливает тепловой эффект воздействия плазменной дуги на изделие. В плазменной дуге температура доходит до 30 000 К. В сочетании с высокой кинетической энергией плазменного газа такая температура обеспечивает чрезвычайно высокую скорость резки всех материалов, обладающих электрической проводимостью, которая зависит от толщины материала.

В плазменной дуге температура доходит до 30 000 К. В сочетании с высокой кинетической энергией плазменного газа такая температура обеспечивает чрезвычайно высокую скорость резки всех материалов, обладающих электрической проводимостью, которая зависит от толщины материала.

Для начала процесса резки в первую очередь зажигается пилотная дуга между соплом и электродом путём подачи высокого напряжения. Эта низкоэнергетическая пилотная дуга подготавливает пространство между плазменным резаком и изделием, вызывая частичную ионизацию. Когда пилотная дуга контактирует с изделием (резка с лёта), благодаря автоматическому увеличению мощности зажигается основная плазменная дуга.

| Рисунок 2: Принцип плазменной резки с помощью дуги прямого действия |

Металлический материал плавится и частично испаряется благодаря тепловой энергии дуги и плазменного газа. Расплавленный металл выдувается из реза под действием кинетической энергии плазменного газа. В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

В отличие от кислородной резки, при которой около 70% тепловой энергии вырабатывается благодаря сгоранию железа, в процессе плазменной резки энергия, требующаяся, для того чтобы расплавить материал в резе создаётся только под действием электричества.

Выбор используемого плазменного газа зависит от того, какой материал требуется разрезать. Например, одноатомный газ аргон и/или двухатомные газы, такие как водород, азот, кислород и смеси этих газов, а также очищенный воздух, используются в качестве плазменного газа и режущего газа.

Резаки могут иметь как водяное, так и газовое охлаждение. В зависимости от того, где используются процессы плазменной резки, различают процессы, выполняемые над водой и на ней, а также такие, которые производятся под поверхностью воды.

2.3 Оборудование для плазменной резки

2.3.1 Источник питания для плазменной резки

Источник питания для плазменной резки подаёт рабочее напряжение и ток резки для основной и вспомогательной дуги. Напряжение источника питания для плазменной резки без нагрузки находится в диапазоне между 240 и 400 В. В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

В состав источника питания входит система зажигания пилотной дуги (вспомогательной плазменной дуги), назначение которой состоит в возбуждении основной плазменной дуги. Для того чтобы это выполнить сначала зажигают плазменную дугу косвенного действия, используя импульсы высокого напряжения. Назначение данной дуги состоит в ионизации пространства между соплом и изделием, что позволяет возбудить основную плазменную дугу.

| Рисунок 3: Пример установки для плазменной резки |

Источники питания для плазменной резки либо имеют круто падающую кривую вольтамперной характеристики (рис. 6), либо постоянную токовую характеристику (рис. 7), в связи с чем при удлинении дуги мощность резки изменяется незначительно или остаётся неизменной.

| Рис.6: Источник питания для плазменной резки с крутоубывающей (крутопадающей характеристикой) кривой напряжения и тока | Рис. 7: Источник питания для плазменной резки с постояноой токовой характеристикой (вертикальнок падение) 7: Источник питания для плазменной резки с постояноой токовой характеристикой (вертикальнок падение) |

2.3.2 Электрод и сопло плазменного резака

Повышение эффективности плазменной резки в большой степени зависит от конструкции плазменного резака. Чем плотнее плазменная дуга обжимается, тем выше скорость резки и качество кромки реза.

Важнейшими деталями плазменного резака являются плазменное сопло и электрод. Как плазменное сопло, так и электрод являются быстроизнашивающимися деталями. Неправильный подбор, либо неверное использование сопла или электрода могут значительно сократить срок их службы и повредить резак.

Срок службы электрода в значительной степени определяется силой тока резки, количеством зажиганий, а также типом используемого плазменного газа. Кроме того, управление газом и мощностью вначале и в конце резки, а также рассеяние тепла от электрода также играет ключевую роль. Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Обычно используются электроды стержневой формы из вольфрама, а также имеющие форму пальца из циркония или гафния, которые можно сделать заострёнными или плоскими. Ввиду того, что они подвержены эрозии, электроды из вольфрама могут применяться только с инертными плазменными газами и их смесями, а также с газами с низкой реакционной способностью и восстановительными плазменными газами. При использовании чистого кислорода, либо плазменных газов, в состав которых входит кислород, электроды будут служить значительно дольше, если они будут изготовлены из циркония или гафния. Эти материалы естественным образом формируют защитный слой, плавящийся при более высокой температуре (табл. 1), и, к тому же, они заключены в основную оболочку, обладающую очень большой теплопроводностью, которая интенсивно охлаждается. Если в плазменной резке используется кислород, увеличения срока службы электрода можно добиться, подавая два газа: процесс зажигания проводится с использованием газа с низкой окислительной способностью, а сам процесс резки с использованием кислорода.

Ключевые факторы, влияющие на срок службы сопла:

- диаметр на выходе сопла

- масса и теплопроводность материала сопла

- выход (произведение силы тока резания на напряжение резания)

- время действия плазменной дуги

- количество зажиганий

- последовательность прожигания отверстий

- и интенсивность охлаждения.

Водяное охлаждение является более интенсивным. Воздушное охлаждение требует большего количества газа.

Таблица 1: Типовые величины для расходных деталей, применяемых с плазменными резаками

Материал | Усл. | Температура | Используемый | Теплопроводность |

Вольфрам | W | ≈ 3400 | Ar | ≈ 174 |

Оксид вольфрама | WO3 | ≈ 1473 | Ar/H2 | |

Цирконий | Zr | ≈ 1852 | O2 | ≈ 22 |

Оксид циркония | ZrO2 | ≈ 2700 | Воздух | ≈ 2,5 |

Нитрид циркония | ZrN | ≈ 2982 | ||

Гафний | Hf | ≈ 2227 | ||

Оксид гафния | HfO2 | 1700 | O2 | |

Нитрид гафния | HfN | 3305 | Воздух | ≈ 29 |

Медь | Cu | 1083 | ||

Оксид меди | Cu2O | 1235 | Все | ≈ 400 |

Серебро | Ag | 961 | Все | ≈ 429 |

(Источник: информационный листок DVS 2107)

2.

3.3 Изделие

3.3 Изделие

При плазменной резке с помощью плазменной дуги прямого действия разрезаемый материал должен обладать электрической проводимостью, так как изделие является частью электрической цепи. Заземление подсоединённого изделия должно проектироваться таким образом, чтобы обеспечивалось непрерывное прохождение тока.

2.3.4 Подаваемый газ

Системы плазменной резки работают с инертными, восстановительными газами или с газами с низкой реакционной способностью, а также с химически активными газами и их смесями. Подробное описание систем подачи газа и информация по выбору газов, а также рекомендации по качеству применяемого газа приведены в главе 4.

2.3.5 Системы циркуляции охладителя

Поскольку плазменная резка сопряжена с большими тепловыми нагрузками, необходимо эффективное охлаждение. Различают интегрированные и внешние контуры циркуляции водяного охлаждения и газового охлаждения. Резаки, работающие с током около 100 ампер и более, обычно охлаждаются водой.

2.3.6 Система воспроизведения

Требования, относящиеся к точности воспроизведения, а также эксплуатационные характеристики систем воспроизведения устанавливаются стандартом ISO 8206.

2.3.7 Стол для резки и система вытяжки

Столы для плазменной резки служат стабильной основой для расположения металлического листа, который требуется разрезать. Размеры стола зависят от размера, толщины и массы листа металла. Выделения, которые сопровождают процесс резки можно значительно уменьшить, используя плазменный резак в сочетании с вытяжной системой для удаления дыма и пыли, либо с водяным бассейном.

Плазменно-дуговая резка. Вопросы процесса и оборудования

Процесс плазменной дуги всегда рассматривался как альтернатива кислородно-топливному процессу. В этой части серии описываются основы процесса с акцентом на рабочие характеристики и преимущества многих вариантов процесса.

Щелкните здесь , чтобы посмотреть наши последние технические подкасты на YouTube .

Основы процесса

Процесс плазменной резки показан на Рис. 1 . Основной принцип заключается в том, что дуга, образующаяся между электродом и заготовкой, сужается медным соплом с мелким отверстием. Это увеличивает температуру и скорость плазмы, выходящей из сопла. Температура плазмы превышает 20 000°C, а скорость может приближаться к скорости звука. При резке поток плазмообразующего газа увеличивается так, что глубоко проникающая плазменная струя прорезает материал, а расплавленный материал удаляется в вытекающей плазме.

Процесс отличается от кислородно-топливного процесса тем, что в плазменном процессе используется дуга для плавления металла, тогда как в кислородно-топливном процессе кислород окисляет металл, а тепло экзотермической реакции плавит металл. . Таким образом, в отличие от кислородно-топливного процесса, плазменный процесс можно применять для резки металлов, образующих тугоплавкие оксиды, таких как нержавеющая сталь, алюминий, чугун и сплавы цветных металлов.

Источник питания

Источник питания, необходимый для плазменно-дугового процесса, должен иметь падающую характеристику и высокое напряжение. Хотя рабочее напряжение для поддержания плазмы обычно составляет от 50 до 60 В, напряжение холостого хода, необходимое для зажигания дуги, может достигать 400 В постоянного тока.

При инициировании вспомогательная дуга формируется внутри корпуса горелки между электродом и соплом. Для резки дуга должна быть перенесена на заготовку в так называемом «перенесенном» режиме дуги. Электрод имеет отрицательную полярность, а заготовка – положительную, так что большая часть энергии дуги (примерно две трети) используется для резки.

Состав газа

В традиционной системе с использованием вольфрамового электрода плазма является инертной, образованной с использованием либо аргона, либо аргона-H 2 или азот. Однако, как описано в Варианты процесса , можно использовать окисляющие газы, такие как воздух или кислород, но электрод должен быть из меди с гафнием.

Поток плазмообразующего газа имеет решающее значение и должен быть установлен в соответствии с текущим уровнем и диаметром отверстия сопла. Если расход газа слишком мал для текущего уровня или уровень тока слишком высок для диаметра отверстия сопла, дуга сломается, образуя две последовательные дуги: электрод к соплу и сопло к заготовке. Эффект «двойной дуги» обычно катастрофичен при плавлении сопла.

Качество резки

Качество кромки плазменной резки такое же, как и при кислородно-топливном процессе. Однако, поскольку плазменный процесс режет плавлением, характерной чертой является более высокая степень плавления по направлению к верхней части металла, что приводит к закруглению верхней кромки, плохой прямоугольности кромки или скосу кромки реза. Поскольку эти ограничения связаны со степенью сужения дуги, доступно несколько конструкций горелок, улучшающих сужение дуги и обеспечивающих более равномерный нагрев в верхней и нижней части реза.

Варианты процесса

Варианты процесса, Рис. 2а-2е , в основном были разработаны для улучшения качества резки и стабильности дуги, снижения шума и образования дыма или увеличения скорости резки.

Двойной газ

Процесс работает в основном так же, как и обычная система, но вокруг сопла вводится вторичный газовый экран, Рис. 2a . Положительные эффекты вторичного газа заключаются в усилении сужения дуги и более эффективном «выдувании» окалины. Плазмообразующий газ обычно представляет собой аргон, аргон-H 2 или азот, а вторичный газ выбирается в зависимости от разрезаемого металла.

Сталь

воздух, кислород, азот

Нержавеющая сталь

азот, аргон-H 2 , CO 2

- Алюминий

аргон-H 2 , азот/CO 2

Преимущества по сравнению с обычной плазмой:

- Снижение риска «двойного искрения»

- Более высокие скорости резания

- Уменьшение закругления верхней кромки

Впрыск воды

В качестве плазмообразующего газа обычно используется азот. Вода впрыскивается радиально в плазменную дугу, Рис. 2b , чтобы вызвать большую степень сжатия. Температура также значительно повышается, достигая 30 000°C.

Вода впрыскивается радиально в плазменную дугу, Рис. 2b , чтобы вызвать большую степень сжатия. Температура также значительно повышается, достигая 30 000°C.

Преимущества по сравнению с обычной плазмой:

- Улучшение качества и прямоугольности резки

- Повышенная скорость резания

- Меньший риск «двойного искрения»

- Уменьшение эрозии сопла

Водяной кожух

Плазма может работать либо с водяным кожухом, Рис. 2c , либо даже с заготовкой, погруженной на глубину от 50 до 75 мм ниже поверхности воды. По сравнению с обычной плазмой вода действует как барьер, обеспечивая следующие преимущества:

Удаление дыма

- Снижение уровня шума

- Увеличенный срок службы сопла

В типичном примере уровня шума при высоком токе 115 дБ для обычной плазмы водяной экран эффективно снижает уровень шума примерно до 96 дБ, а под водой — до 52–85 дБ.

Поскольку водяной экран не увеличивает степень сужения, прямоугольность режущей кромки и скорость резания заметно не улучшаются.

Воздушная плазма

Инертный или нереакционноспособный плазмообразующий газ (аргон или азот) можно заменить воздухом, но для этого требуется специальный электрод из гафния или циркония, закрепленный в медном держателе, Рис. 2d . Воздух также может заменить воду для охлаждения горелки. Преимущество воздушно-плазменной горелки в том, что в ней вместо дорогостоящих газов используется воздух.

Следует отметить, что хотя электрод и сопло являются единственными расходными материалами, электроды с гафниевым наконечником могут быть дороже по сравнению с вольфрамовыми электродами.

Плазменная резка с высоким допуском

В попытке улучшить качество резки и конкурировать с превосходным качеством резки лазерных систем, доступны системы плазменной дуговой резки с высоким допуском (HTPAC), которые работают с сильно сжатой плазмой. Фокусировка плазмы осуществляется за счет закручивания плазмы, генерируемой кислородом, когда она входит в отверстие для плазмы, а вторичный поток газа впрыскивается ниже по потоку от плазменного сопла, Рис. 2e . Некоторые системы имеют отдельное магнитное поле, окружающее дугу. Это стабилизирует струю плазмы за счет поддержания вращения, вызванного закрученным газом. Преимущества систем HTPAC:

2e . Некоторые системы имеют отдельное магнитное поле, окружающее дугу. Это стабилизирует струю плазмы за счет поддержания вращения, вызванного закрученным газом. Преимущества систем HTPAC:

- Качество резки находится между обычной плазменной дугой и лазерной резкой

- Узкий пропил

- Меньшая деформация благодаря меньшей зоне термического влияния

HTPAC — это механизированная техника, требующая точного и высокоскоростного оборудования. Основные недостатки заключаются в том, что максимальная толщина ограничена примерно 6 мм, а скорость резки обычно ниже, чем у обычных плазменных процессов, и составляет примерно 60-80% скорости лазерной резки.

Эта статья была подготовлена Биллом Лукасом в сотрудничестве с Дерриком Хилтоном, BOC

Как работает плазменная резка? Преимущества и недостатки

Резка металла может быть разделена на две категории – механическая и термическая резка. Плазменная резка — это метод термической резки, при котором для резки металла используется ионизированный газ .

Это один из наиболее широко используемых методов резки толстых металлических листов, но он также доступен и для листового металла. Прежде чем углубиться в преимущества и возможности плазменной резки, следует решить еще один вопрос.

Что такое плазма?

Вы наверняка слышали о трех основных состояниях материи – твердом, жидком и газообразном. Но есть и четвертый. Да, это плазма.

Плазму можно найти в природе, но в основном в верхних слоях атмосферы Земли. Знаменитое полярное сияние — результат действия солнечных ветров, состоящих из плазмы. Освещение и высокотемпературный огонь также включают плазму. И наши тела тоже.

В целом он составляет около 99% видимой части Вселенной.

В повседневной жизни мы можем встретить плазму в телевизорах, люминесцентных лампах, неоновых вывесках и, конечно же, плазменных резаках.

Плазма представляет собой электропроводящее ионизированное газообразное вещество . Это означает, что у некоторых атомов отсутствуют электроны, а также есть свободные электроны.

Газ можно превратить в плазму, подвергнув его интенсивному нагреву. Поэтому плазму часто называют ионизированным газом.

Плазма похожа на газ, поскольку атомы не находятся в постоянном контакте друг с другом. В то же время он ведет себя аналогично жидкостям с точки зрения своей способности течь под действием электрического и магнитного полей.

Как работает плазменный резак?

Как работает плазменная резка

Процесс плазменной резки является методом термической резки. Это означает, что он использует тепло для плавления металла, а не для его механической резки.

Это означает, что он использует тепло для плавления металла, а не для его механической резки.

Общая механика системы всегда одинакова. Плазменные резаки используют сжатый воздух или другие газы, такие как азот. Происходит ионизация этих газов с образованием плазмы.

Обычно сжатые газы вступают в контакт с электродом, а затем ионизируются, создавая большее давление. Когда давление возрастает, поток плазмы направляется к режущей головке.

Режущий наконечник сужает поток, создавая струю плазмы. Затем наносится на заготовку. Поскольку плазма является электропроводной, заготовка соединяется с землей через режущий стол.

Когда плазменная дуга контактирует с металлом, его высокая температура плавит его. В то же время высокоскоростные газы выдувают расплавленный металл.

Запуск процесса резки

Не все системы работают одинаково. Во-первых, есть вообще малобюджетная версия под названием высокочастотный контакт . Это недоступно для плазменных резаков с ЧПУ, поскольку высокая частота может мешать работе современного оборудования и вызывать проблемы.

В этом методе используется искра высокого напряжения и высокой частоты. Создание искры происходит, когда плазмотрон касается металла. Это замыкает цепь и создает искру, которая, в свою очередь, создает плазму.

Другим вариантом является метод вспомогательной дуги . Во-первых, искра создается внутри горелки с помощью цепи высокого напряжения и слабого тока. Искра создает вспомогательную дугу, которая представляет собой небольшое количество плазмы.

Режущая дуга создается, когда вспомогательная дуга касается заготовки. Теперь оператор может начать процесс резки.

Третий способ заключается в использовании подпружиненной головки плазменной горелки . Прижатие горелки к заготовке создает короткое замыкание, в результате чего начинает течь ток.

Сброс давления устанавливает вспомогательную дугу. Дальнейшее аналогично предыдущему способу. Это приводит дугу в контакт с заготовкой.

Преимущества и недостатки

Преимущества

- Может резать все токопроводящие материалы.

Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами.

Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами. - Отличное качество для толщины до 50 мм.

- Максимальная толщина до 150 мм.

- Относительно дешев для пропилов средней толщины.

- Лучший способ резки нержавеющей стали и алюминия средней толщины.

- , обеспечивающие высокую точность и повторяемость.

- Может резать в воде, что приводит к уменьшению ЗТВ. Также снижает уровень шума.

- Меньший пропил по сравнению с газовой резкой.

- Более высокая скорость резки, чем при кислородной резке.

Доступны станки с ЧПУ

Недостатки

- Большая ЗТВ по сравнению с лазерной резкой.

- Качество более тонких листов и пластин не такое хорошее, как при лазерной резке.

- Допуски не такие точные, как при лазерной резке.

- Не достигает такой толщины, как пламенная или гидроабразивная резка.

- Оставляет ЗТВ, чего не делает гидроабразивная резка.

- Более широкий пропил, чем при лазерной резке.

Выбор метода резки

Выбор между различными методами резки зависит от материала, его толщины и применения деталей.

Рекомендуемая толщина реза для плазменной резки составляет от 15 до 50 мм .

Рекомендуемый верхний предел толщины материала для плазменной резки составляет около 50 мм для углеродистой и нержавеющей стали. Алюминий не должен превышать 40 мм.

Все вышеперечисленное относится к области гидроабразивной и газовой резки.

Услуги лазерной резки должны быть предпочтительным вариантом для листового металла и более тонких пластин из-за более высокого качества и скорости резки. Но верхний предел лазерной резки где-то в районе 25…30 мм.

Кроме того, плазменная резка выполняется быстрее и, следовательно, дешевле для пластин толщиной от 15 мм. Опять же, вопрос упирается в требуемое качество. Тем не менее, всегда можно получить хороший и плавный результат с помощью постобработки.

Также снижает уровень шума;

Также снижает уровень шума; Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами.

Газовая резка, хотя и подходит для резки толстых металлов, ограничивается только черными металлами.