Содержание

Резка металла

Резка металла – это процесс отделения частей или заготовок от сортового, литого и листового металла. Этот процесс является основой всей металлообрабатывающей отрасли. И не исключением стали работы по ремонту или строительству зданий. Различные типы резки обязательным образом применяются также в ремонте и обслуживании любой механической и даже электронной техники. На сегодняшний день резка металла представлена несколькими методами с применением специального оборудования. Каждый из вариантов отличается своими особенными качествами и свойствами, и применение того или иного метода обработки металла требует некоторых знаний данных методик.

Основные характеристики, по которым определяют какой именно тип и инструмент для резки металла применять, можно выделить в следующий список:

- температура резки, главное условие – минимальный нагрев разрезаемого материала;

- скорость;

- качество срезов и граней, особенно высокие требования предъявляются деталям, которые применяются в движущихся механизмах или лицевым сторонам конструкций в сооружениях;

- стоимость использования данного инструмента;

- безопасность работы на определенном участке строительства или месте работы.

Mетоды резки металла, которые представлены в приведенном выше списке, позволяют подбирать лучший вариант для каждого отдельного условия. В некоторых случаях, например при выполнении работы в жилых массивах, учитывается также фактор шумового, светового и пылевого загрязнений. Особенности резки металлов важно учитывать, так как это основной залог успеха в работе и экономии, как времени, так и денег. Правильно выбираемый тип резки гарантирует сохранение технических характеристик заготовки и детали. На выбор современным мастерам предлагается следующий список основных и самых доступных типов резки металла:

- лазерная резка;

- плазменная резка;

- газовая резка;

- Резка электродуговой сваркой;

- резка аргонодуговой сваркой;

- механическая резка;

- гидроабразивная резка.

Подбор типа резки может изменяться в зависимости от рода металла, который нужно обрабатывать. Для этого стоит знать главные особенности резки металлов каждым из представленных типов инструмента.

Для этого стоит знать главные особенности резки металлов каждым из представленных типов инструмента.

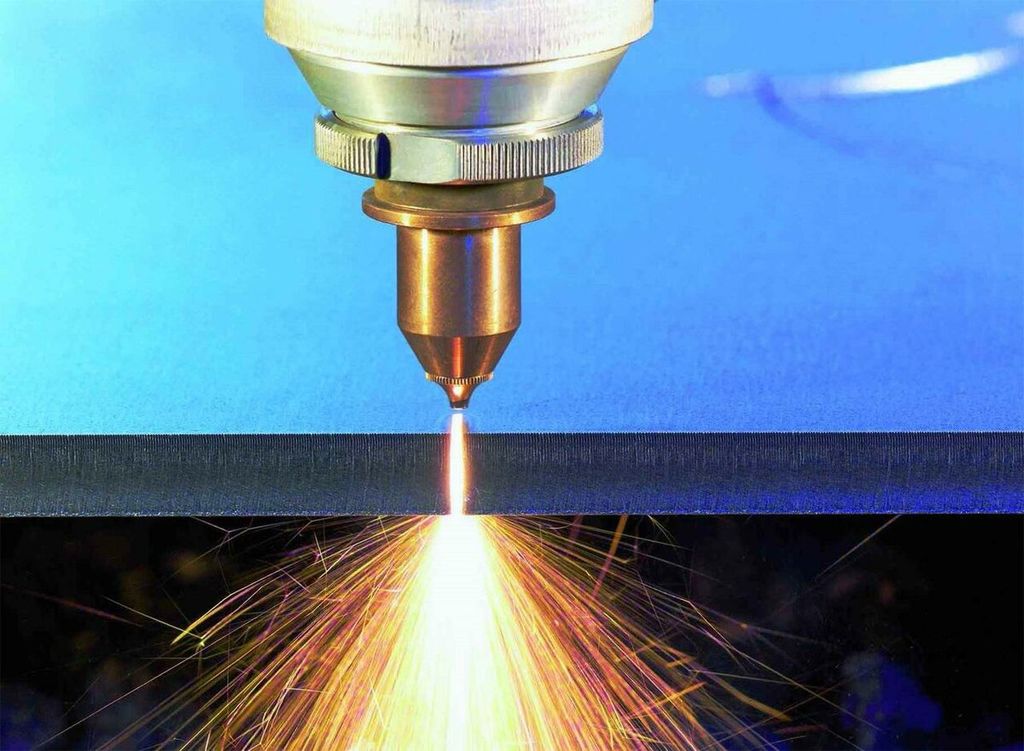

Лазерная резка

Рабочим инструментом выступает лазер, твердотельного или газового типов. Метод считается одним из лучших среди современных предложений. Минимальная ширина реза лазера составляет всего 0,1 мм, поэтому инструмент применяется даже при высокоточном производстве. Точность размеров заготовок представляется с погрешностью +/- 0,01 мм. Кроме того, лазерная резка металла отличается высокой продуктивностью работы, скорость реза 0,167 м/с, позволяет выполнять большие объемы работы при времени стандартной рабочей смены. В зависимости от мощности установки, максимальная толщина разрезаемой стали может достигать 20 мм.

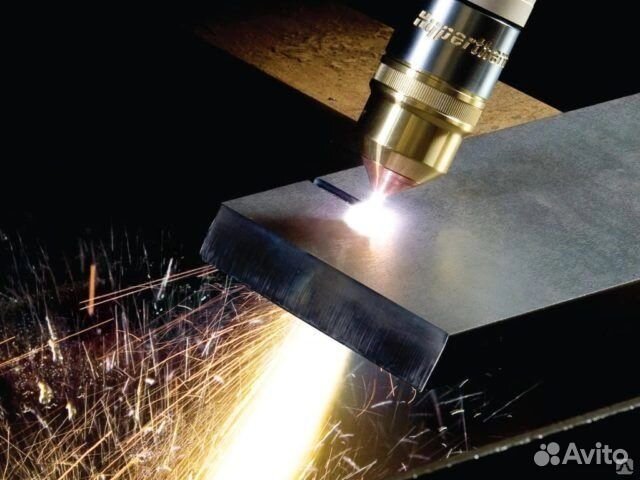

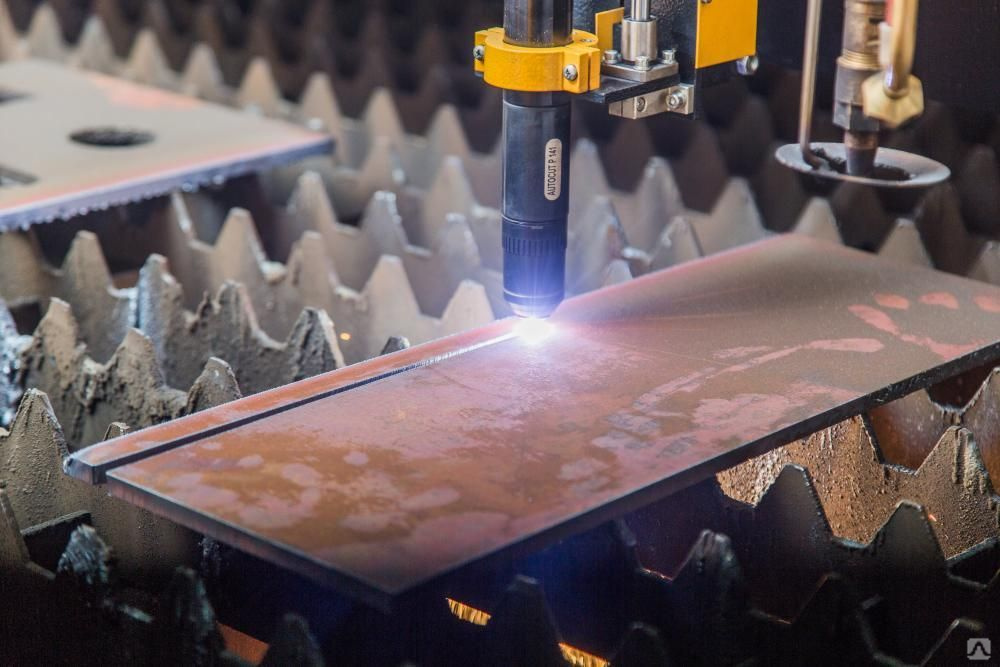

Плазменная резка

Технология резки плазмой основывается на интенсивном разогреве металла под воздействием электрической дуги и с дальнейшим удалением расплавленного материала с помощью высокоскоростного плазменного потока. Температура плазмы достигает 15 000 – 20 000 С0. Производительность работы плазменной резки значительно выше, чем кислородной или электродуговой. Плазменная резка металла позволяет выполнять резы любой сложности и конфигурации, при этом не требуется заправки баллонов воздухом или сжатым воздухом. Этот вид обработки металла считается одним из самых доступных в экономическом плане. Толщина листа может достигать 50 мм.

Температура плазмы достигает 15 000 – 20 000 С0. Производительность работы плазменной резки значительно выше, чем кислородной или электродуговой. Плазменная резка металла позволяет выполнять резы любой сложности и конфигурации, при этом не требуется заправки баллонов воздухом или сжатым воздухом. Этот вид обработки металла считается одним из самых доступных в экономическом плане. Толщина листа может достигать 50 мм.

Газовая резка

Газовая резка металла на сегодняшний день является одним из самых популярных методов обработки металла. Простота в работе и обслуживании установки делает свое дело. Принцип работы основан на разогреве металла в месте реза и удалении жидкого материала под воздействием высокого давления подаваемого кислорода, который одновременно служит и разогревающим средством. Однако газовая резка подходит далеко не для всех металлов и сплавов. Алюминий не удастся разрезать по нужным контурам, так как его температура горения всего 900 С0, а при газовой резке нужно прогревать достаточный участок материала. Рез таким оборудованием получается значительной ширины, на котором остаются окислы, наплывы и шлаки. В результате получаются далеко неточные контуры деталей.

Рез таким оборудованием получается значительной ширины, на котором остаются окислы, наплывы и шлаки. В результате получаются далеко неточные контуры деталей.

Резка сварочным инвертором

Резка металла сварочным инвертором требует расходования электродов и не может обеспечить точных контуров вырезаемых деталей. Не все металлы могут обрабатываться таким инструментом.

Аргонодуговая резка

Аргонодуговая резка и сварка выполняются в среде инертного газа аргона. Выполняется с применением электродов. Инструмент применяется для обработки цветных металлов и углеродистых сталей.

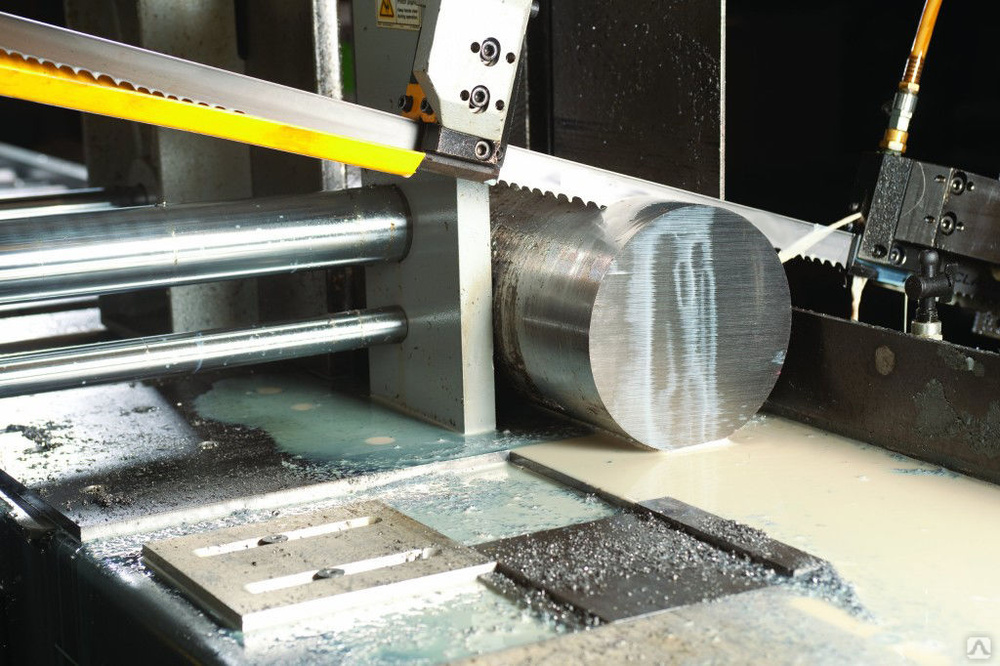

Механическая резка

Механическая резка выполняется различным инструментом в зависимости от толщины обрабатываемого материала и требований к получаемой детали. Применяются ленточнопильные станки, болгарки, ручные пилы, ножницы и гильотины. Этот метод является одним из самых распространенных среди населения. Качество срезов и толщина обрабатываемого металла зависят от применяемого инструмента.

Гидроабразивная резка

Уникальная в своем роде гидроабразивная резка отличается настоящей универсальностью и многозадачностью. Основной недостаток – дороговизна оборудования. Обрабатываемый материал не поддается воздействию температуры. Скорость и точность резов на высоком уровне, поэтому используется при изготовлении сложных механизмов и точных деталей машин. Толщина разрезаемого материала (обрабатываются практически любые материалы: керамика, пластик, металл) может достигать 300мм и больше.

На страницах этого сайта можно найти всю необходимую для пользователей инструмента информацию. В отдельном разделе представлена подборка, где резка металла резаком и другим инструментом, представлена в видео.

Газовая резка металла — технология обработки, устройства, рекомендации

- СОДЕРЖАНИЕ:

- • Основные методы резки металла газом

- • Как рассчитать стоимость услуги за метр

- • Расход газа при резке металла

- • Особенности резки в размер

- • Преимущества метода газовой резки

- • Возможность деформации

- • Процесс раскроя металла

- • Устройство ручного газового резака

- • Устройство инжекторного резака

- • От чего зависит расход газа

Газовая резка металла (кислородная/автогенная) – процесс разрезания стальных и металлических изделии/заготовок кислородным потоком, который подается из специального аппарата. Суть процедуры раскроя заключается в горении металла, с помощью газовой смеси и кислорода, подаваемых на обрабатываемый элемент.

Суть процедуры раскроя заключается в горении металла, с помощью газовой смеси и кислорода, подаваемых на обрабатываемый элемент.

Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл в соответствии со схемой. Современная технология газовой резки позволяет производить раскрой листа любой конфигурации толщиной до 300 мм, в отдельных случаях до 1000 мм.

Основные методы резки металла газом

Копьевая резка — с помощью данной операции производится обработка нержавейки, чугуна и

низкоуглеродистой стали больших диаметров. Суть резки заключается в том, что копье разогревается до температуры плавления

и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.

Кислородно-флюсовая резка используется для работы с высоколегированными хромистыми и хромоникелевыми сплавами.

Данный способ характеризуется тем, что в струю газа (кислорода) начинает вводится порошкообразный флюс, он

служит дополнительным источником тепла.

Воздушно-дуговая резка основана на расплавлении металла посредством электрической дуги. При использовании

данного метода газ подается вдоль всего электрода.

Резка пропаном выполняется при необходимости раскроя титана, низколегированных и низкоуглеродистых стальных сплавов.

Оборудование данного типа не может раскроить металл толще 300 мм.

| Толщина материала, см | Пробивание, сек. | Ширина реза, см | Расход пропана, м3 | Расход кислорода, м3 |

|---|---|---|---|---|

| 0,4 | От 5 до 8 | 0,25 | 0,035 | 0,289 |

| 1,0 | От 8 до 13 | 0,3 | 0,041 | 0,415 |

| 2,0 | От 13 до 18 | 0,4 | 0,051 | 0,623 |

| 4,0 | От 22 до 28 | 0,45 | 0,071 | 1,037 |

| 6,0 | От 25 до 30 | 0,5 | 0,071 | 1,461 |

Как рассчитать стоимость услуги за метр

При расчете стоимости в рассмотрение принимается: толщина металла, максимальный размер детали, ширина реза, кромка, особенности конфигурации, исходный материал – черный или цветной металл, а также предусмотрена резка под углом.

Как правило, формула для расчета принимает во внимание прямой рез, если же она осуществляется по окружности/сектору, тогда используется повышающий коэффициент 2.0. Стоимость одного отверстия = 0,25 стоимости реза 1 п.м. металла.

Расход газа при резке металла

| Рабочий диапазон, мм | Резательное сопло NX | Кислород (давление, bar) | Горючий газ (давление, bar) | Кислород (потребление, m3/h) | Горючий газ (потребление, m3/h) |

|---|---|---|---|---|---|

| 3-5 | 000 NX | 1,0-2,0 | 0,5 | 1,5-2,0 | 0,20 |

| 5-10 | 00 NX | 1,5-2,0 | 0,5 | 2,0-3,0 | 0,30 |

| 10-15 | 0 NX | 2,0-3,0 | 0,5 | 3,0-3,5 | 0,35 |

| 15-25 | 1 NX | 2,5-3,5 | 0,5 | 3,5-4,5 | 0,40 |

| 25-50 | 2 NX | 3,5-4,0 | 0,5 | 4,0-4,8 | 0,40 |

| 50-75 | 3 NX | 3,0-4,5 | 0,5 | 5,0-6,5 | 0,40 |

| 75-150 | 4 NX | 3,5-5,5 | 0,5 | 6,5-9,5 | 0,50 |

| 150-200 | 5 NX | 4,5-5,5 | 0,5 | 10,0-14,0 | 0,60 |

| 200-300 | 6 NX | 5,5-6,5 | 0,5 | 15,0-19,0 | 0,70 |

Особенности резки в размер

Газовая резка позволяет проводить фигурный раскрой листа. Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.

Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.

Преимущества метода газовой резки

- ● быстрота и универсальность

- ● оптимальная стоимость и высокое качество

- ● любой уровень сложности

- ● любая конфигурация реза

- ● возможность работы с металлом разной толщины

Возможность деформации

Деформация — обычное явление, если на металл оказывается термическое воздействие. Исправить дефекты можно с помощью вальцовки,

обжига, предварительного закрепления изделия, также не стоит превышать допустимую скорость обработки.

Процесс раскроя металла

● Резка начинается с точки, от которой должен идти разрез.

● Эта точка разогревается до температуры 1000-1300 С. После воспламенения материала пускается

узконаправленная струя кислорода.

● Резак плвно ведется по линии (угол — 84-85 градусов), сторона — противоположная от резки.

● Когда линия раскроя достигнет 20 мм, угол наклона меняется на 20-30 градусов.

Устройство ручного газового резака

Устройство инжекторного резака

От чего зависит расход газа:

● квалификации мастера

● технических характеристик оборудования

● вида и толщины разрезаемой детали

● глубины и ширины реза

Руководство по резке металлов

Опубликовано AAA Metals Company в | Оставить комментарий

Резка металла — это производственный процесс, при котором больший кусок материала разделяется на более мелкие куски или части. Существует множество доступных методов резки металла, каждый из которых имеет свои преимущества и ограничения, которые делают его пригодным для различных производственных проектов. Ниже мы выделяем некоторые из наиболее распространенных, описывая, как они работают, какие у них есть преимущества и недостатки, какие типы металлов они режут и в каких областях они используются, чтобы помочь профессионалам отрасли выбрать лучший метод для своих нужд:

Существует множество доступных методов резки металла, каждый из которых имеет свои преимущества и ограничения, которые делают его пригодным для различных производственных проектов. Ниже мы выделяем некоторые из наиболее распространенных, описывая, как они работают, какие у них есть преимущества и недостатки, какие типы металлов они режут и в каких областях они используются, чтобы помочь профессионалам отрасли выбрать лучший метод для своих нужд:

- Пиление/распиловка

- Лазерная резка

- Гидроабразивная резка

- Стрижка

Распиловка, также иногда называемая распиловкой, представляет собой метод распиловки, при котором используется пильный диск, т. е. инструмент с острыми металлическими зубьями, для разрезания материала на более удобные части или определенные формы и размеры. Основными типами резки, используемыми производителями, являются резка циркулярной и ленточной пилой. При резке циркулярной пилой используется круглое лезвие, которое режет материал по мере его вращения, а при резке ленточной пилой используется удлиненное прямое лезвие, обеспечивающее непрерывное равномерное действие.

Предлагаемые преимущества

Этот метод резки имеет ряд преимуществ по сравнению с некоторыми другими методами резки металла. Например, он позволяет выполнять резку с жесткими допусками, что снижает количество отходов, образующихся при резке. Кроме того, он предлагает как высокую скорость резки, так и высокое качество резки, что приводит к более быстрой обработке без необходимости дополнительных процедур чистовой обработки. В целом это приводит к снижению общей стоимости проекта для некоторых приложений.

Используемые материалы

Пиление подходит для различных металлов, включая, помимо прочего, алюминий, латунь, бронзу, медь, жаропрочные сплавы, никелевые сплавы, нержавеющую сталь и титан. Он может резать эти материалы в виде стержней, пластин, труб и труб. Тем не менее, он лучше всего подходит для резки материалов большой толщины или различного поперечного сечения, поскольку у оборудования могут возникнуть трудности с сохранением стабильности тонкого плоского материала во время резки.

Обслуживаемые отрасли

Некоторые из отраслей, которые регулярно полагаются на распиловку для производства своих деталей и продуктов, включают аэрокосмическую, архитектурную, биотехнологическую, химическую, пищевую, морскую, упаковочную и фармацевтическую.

Лазерная резка — это метод резки, в котором используются мощные сфокусированные лучи света для нагрева, расплавления и разрезания материала, не касаясь его напрямую. Он может использовать различные механизмы резки и удаления, чтобы соответствовать различным материалам и требованиям резки. Помимо разделения больших деталей на более мелкие части или части, лазерная технология также может использоваться для травления или гравировки материалов в функциональных и эстетических целях.

Предлагаемые преимущества

Сегодня многие технологии лазерной резки поставляются с компьютеризированным управлением. Эти системы помогают точно и аккуратно позиционировать и перемещать лазер по материалу, гарантируя, что вырезанная деталь имеет правильную форму и размер. В дополнение к высокой точности и правильности резки другие преимущества лазерной резки по сравнению с некоторыми другими методами резки металла включают меньшие затраты на техническое обслуживание и замену, меньшую вероятность загрязнения материала и большую безопасность на рабочем месте.

В дополнение к высокой точности и правильности резки другие преимущества лазерной резки по сравнению с некоторыми другими методами резки металла включают меньшие затраты на техническое обслуживание и замену, меньшую вероятность загрязнения материала и большую безопасность на рабочем месте.

Используемые материалы

Этот метод резки металла можно использовать для широкого диапазона материалов. Он часто используется для резки пластин и листов из алюминия, латуни, меди, никеля, нержавеющей стали и титана. Он не подходит для использования с термочувствительными или отражающими материалами, так как первые могут деформироваться, а вторые могут повредить оборудование.

Обслуживаемые отрасли

Лазерная резка находит применение в производственных операциях самых разных отраслей промышленности. Некоторые из отраслей, которые регулярно используют его, включают аэрокосмическую, архитектурную, биотехнологическую, химическую, пищевую, морскую, упаковочную и фармацевтическую.

Гидроабразивная резка — это метод резки металла, в котором используется вода под давлением для придания материалу желаемой формы и размера. Потоки воды под высоким давлением, т. е. водометы, могут также содержать абразивы, такие как оксид алюминия или гранат, чтобы облегчить процесс резки, гарантируя полную резку даже очень толстых или очень твердых материалов.

Предлагаемые преимущества

Гидроабразивная резка — это метод холодной резки, то есть он не требует нагревания или напряжения материала с помощью машин. В результате он создает меньшую зону термического влияния (ЗТВ) во время операций резки, что снижает риск термической деформации материала. Кроме того, по сравнению с лазерной резкой, он режет более толстые материалы с более жесткими допусками и производит меньше побочных продуктов шлака.

Используемые материалы

Этот метод резки металла хорошо работает с различными материалами, такими как алюминий, латунь, медь, никель, сталь и титан. Его можно использовать для резки плит и листов толщиной до 6 дюймов.

Его можно использовать для резки плит и листов толщиной до 6 дюймов.

Обслуживаемые отрасли

Гидроабразивная резка позволяет выполнять 2D- и 3D-резки в зависимости от оборудования. Это качество позволяет производителям изготавливать простые и сложные компоненты для различных отраслей промышленности. Примеры деталей и изделий, вырезанных с помощью гидроабразивной резки, включают двигатели, лопатки турбин и панели управления для аэрокосмической промышленности, а также трубы и насосы для морской промышленности.

Резка — это метод резки металла, при котором для резки материала используется движущееся верхнее лезвие и неподвижное нижнее лезвие, которые слегка смещены друг относительно друга. При опускании верхнего лезвия материал прижимается к нижнему лезвию. Оказываемое давление деформирует материал, в конечном итоге заставляя его напрягаться и поддаваться. Это формирует разрез.

Предлагаемые преимущества

По сравнению с другими методами резки стрижка более универсальна. Помимо резки, ножницы также можно использовать для гибки, штамповки и прессования металлических материалов. Процесс также практически не производит отходов, поскольку во время операций резки не образуется стружка, что может помочь снизить общие затраты на материалы.

Помимо резки, ножницы также можно использовать для гибки, штамповки и прессования металлических материалов. Процесс также практически не производит отходов, поскольку во время операций резки не образуется стружка, что может помочь снизить общие затраты на материалы.

Используемые материалы

Этот метод резки лучше всего подходит для пластин и листовых материалов. Для резки толстых материалов может потребоваться слишком большое усилие, в то время как полые материалы могут деформироваться при резке. Типичные используемые материалы включают алюминий, латунь, бронзу, медь, никель, нержавеющую сталь и титан.

Обслуживаемые отрасли

Детали из металла, подвергшиеся резке, используются в различных отраслях промышленности. Примеры включают авиационные двигатели, диски, трубы, насосы, кольца и трубки.

Услуги по резке металла на заказ от AAA Metals

Нужна ли вам резка пилой, лазерная резка, гидроабразивная резка или резка для вашего проекта, AAA Metals поможет вам! Мы можем разрезать широкий спектр металлов на различные формы, размеры и количества в соответствии со строгими спецификациями. Чтобы узнать больше о наших возможностях резки и о том, как определить, какой из них подходит именно вам, свяжитесь с нами сегодня. Чтобы обсудить ваши требования к резке с одним из наших экспертов, запросите предложение.

Чтобы узнать больше о наших возможностях резки и о том, как определить, какой из них подходит именно вам, свяжитесь с нами сегодня. Чтобы обсудить ваши требования к резке с одним из наших экспертов, запросите предложение.

Резка металлов: значение, история и принципы

РЕКЛАМА:

Прочитав эту статью, вы узнаете о:- 1. Значение резки металла 2. История резки металла 3. Типы процессов резки 4. Факторы 5. Методы 6. Принципы 7. Скорости.

Резка металла :

Резка металла — это «процесс удаления нежелательного материала в виде стружки из блока металла с помощью режущего инструмента». Человек, который специализируется на механической обработке, называется машинистом. Помещение, здание или компания, где производится механическая обработка, называется механическим цехом.

Основные элементы, участвующие в этом процессе:

РЕКЛАМА:

(i) Металлический блок (заготовка).

(ii) Режущий инструмент.

(iii) Станки.

(iv) Смазочно-охлаждающая жидкость.

РЕКЛАМА:

(v) Скорость резания (основное движение).

(vi) Подача (вторичное движение).

(vii) Чипсы.

(viii) Закрепление и крепление.

ОБЪЯВЛЕНИЙ:

(ix) Рассеивание силы и энергии и

(x) Отделка поверхности.

Необходимыми условиями для успешной резки металла являются:

(a) Относительное движение между заготовкой и режущим инструментом.

РЕКЛАМА:

(b) Материал инструмента должен быть тверже рабочего материала.

(c) Работа и инструмент должны жестко удерживаться приспособлением и приспособлениями.

(d) Острая Режущая кромка режущего инструмента.

(e) Первичное движение (скорость резания).

РЕКЛАМА:

(f) Вторичное движение (режущая подача).

Почти все продукты, произведенные методом удаления металла, прямо или косвенно. Основными недостатками способа являются потери материала в виде стружки.

История металлообработки:

История резки металла началась в Египте, где вращающееся устройство, называемое тетивой, использовалось для сверления отверстий в камнях.

История резки металла приведена в таблице 9.1:

Типы процессов резания (операций):

Механическая обработка — это не просто один процесс; это группа процессов. Существует множество видов механообработки. Каждый из них специализируется на создании определенной геометрии детали и качества обработки поверхности.

Некоторые из наиболее распространенных процессов резки показаны на рис. 9.1:

(i) Токарная обработка:

ОБЪЯВЛЕНИЙ:

Токарная обработка используется для создания цилиндрической формы. В этом процессе заготовка вращается, а режущий инструмент удаляет нежелательный материал в виде стружки. Режущий инструмент имеет одну режущую кромку. Скоростное движение обеспечивается вращающейся заготовкой, а движение подачи достигается за счет медленного перемещения режущего инструмента в направлении, параллельном оси вращения заготовки.

(ii) Бурение:

Сверление используется для создания круглого отверстия. В этом процессе режущий инструмент вращается и подается к заготовке, закрепленной в удерживающем устройстве. Режущий инструмент обычно имеет две или более режущие кромки. Инструмент подается в направлении, параллельном его оси вращения, в заготовку, чтобы сформировать круглое отверстие.

(iii) Сверление:

Растачивание используется для увеличения уже просверленного отверстия. Это тонкая отделочная операция, используемая на заключительном этапе производства продукта.

(iv) Фрезерование:

РЕКЛАМА:

Фрезерование применяется для снятия слоя материала с рабочей поверхности. Он также используется для создания полости в рабочей поверхности. В первом случае это известно как фрезерование слябов, а во втором — как торцовое фрезерование. В основном процесс фрезерования используется для получения плоской или прямой поверхности. Используемый режущий инструмент имеет несколько режущих кромок. Скорость движения обеспечивается вращающейся фрезой. Направление движения подачи перпендикулярно оси вращения инструмента.

Скорость движения обеспечивается вращающейся фрезой. Направление движения подачи перпендикулярно оси вращения инструмента.

(v) Отрезка:

Отрезка предназначена для разрезания металла на две части. В этой операции заготовка вращается, а режущий инструмент перемещается радиально внутрь, чтобы разделить компоненты.

Факторы, влияющие на процесс резки металла:

Различные факторы или параметры, влияющие на процесс резания и, следовательно, качество поверхности и точность геометрии детали, приведены в таблице 9.2:

Независимые переменные:

РЕКЛАМА:

Основные независимые переменные:

(a) Материал режущего инструмента, форма, геометрия, углы.

(b) Материал заготовки, состояние, температура.

(c) Параметры резания, такие как скорость, подача и глубина резания.

(d) Смазочно-охлаждающие жидкости.

(e) Технические характеристики станков.

РЕКЛАМА:

(f) Закрепление и крепление.

Зависимые переменные:

На зависимые переменные влияют изменения независимых переменных.

Основные зависимые переменные:

(a) Типы образовавшейся стружки.

(b) Температурная зона на границе рабочего инструмента.

РЕКЛАМА:

(c) Износ и отказы инструмента.

(d) Поверхностная обработка.

(e) Сила и энергия в процессе резания.

Методы резки металлов :

Существует два основных метода резки металла, основанных на режущей кромке и направлении относительного движения между инструментом и заготовкой:

(i) Процесс ортогональной резки (двумерный)

РЕКЛАМА:

(ii) Процесс наклонной резки (трехмерный)

(i) Процесс ортогональной резки:

В процессе ортогонального резания режущая кромка перпендикулярна (90 градусов) направлению подачи. Стружка стекает в направлении, нормальном к режущей кромке инструмента. Идеально острый инструмент разрежет металл на поверхности стойки.

Идеально острый инструмент разрежет металл на поверхности стойки.

Процесс ортогональной резки показан на рис. 9.3. (а):

(ii) Процесс косой резки:

При косом резании режущая кромка наклонена под острым углом (менее 90 градусов) к направлению подачи. Чип стекает в сторону длинным завитком. Стружка стекает под углом к нормали к режущей кромке инструмента.

Некоторые основные сравнительные характеристики обоих процессов приведены в таблице 9..3:

Принцип резки металла :

Типовой процесс резки металла одноточечным режущим инструментом показан на рис. 9.2. При этом клиновидный инструмент перемещается относительно заготовки под углом а. Когда инструмент соприкасается с металлом, он оказывает на него давление. Из-за давления, оказываемого вершиной инструмента, металл будет срезаться в виде стружки по плоскости среза АВ. Стружка образуется перед режущим инструментом за счет непрерывной деформации и срезания материала вдоль плоскости сдвига АВ.

Плоскость сдвига на самом деле представляет собой узкую зону и простирается от режущей кромки инструмента до поверхности заготовки. Режущая кромка инструмента образована двумя пересекающимися поверхностями.

Подробное описание различных терминов приведено ниже:

(i) Поверхность стойки:

Это поверхность между стружкой и верхней поверхностью режущего инструмента. Это поверхность, по которой чип движется вверх.

(ii) Боковая поверхность:

Это поверхность между заготовкой и нижней частью режущего инструмента. Эта поверхность предусмотрена, чтобы избежать трения с обработанной поверхностью.

(iii) Угол стойки (α):

Угол между поверхностью рейки и нормалью к заготовке. Угол стойки может быть положительным или отрицательным.

(iv) Задний угол/задний угол/задний угол (γ):

Угол между боковой поверхностью и горизонтальной обработанной поверхностью. Предусмотрен некоторый зазор между боковой поверхностью и обработанной поверхностью заготовки, чтобы избежать трения режущего инструмента об обработанную поверхность.

(v) Зона первичной деформации:

Это зона между вершиной инструмента и плоскостью сдвига AB.

(vi) Зона вторичной деформации:

Зона между поверхностью зубчатой рейки инструмента и стружкой.

(vii) Зона третичной деформации:

Это зона между боковой поверхностью инструмента и обрабатываемой поверхностью заготовки.

Почти все процессы резания основаны на одной и той же теории деформации сдвига. Режущий инструмент, используемый в процессе резки, может быть одноточечным или многоточечным. Токарная обработка, нарезание резьбы и формование, растачивание, снятие фасок и торцовка — это некоторые операции резания, выполняемые одноточечным режущим инструментом. Фрезерование, сверление, шлифование, развертывание и протягивание — это некоторые операции резания, выполняемые многоточечным режущим инструментом.

Механика стружкообразования:

Типичный процесс резки металла одноточечным режущим инструментом показан на рис. 9.5. При этом клиновидный инструмент перемещается относительно заготовки под углом α. Когда инструмент соприкасается с металлом, он оказывает на него давление. Из-за давления, оказываемого вершиной инструмента, металл будет срезаться в виде стружки по плоскости среза АВ. Стружка образуется перед режущим инструментом за счет непрерывной деформации и срезания материала вдоль плоскости сдвига AB.

9.5. При этом клиновидный инструмент перемещается относительно заготовки под углом α. Когда инструмент соприкасается с металлом, он оказывает на него давление. Из-за давления, оказываемого вершиной инструмента, металл будет срезаться в виде стружки по плоскости среза АВ. Стружка образуется перед режущим инструментом за счет непрерывной деформации и срезания материала вдоль плоскости сдвига AB.

Микроскопическое исследование показывает, что стружка образуется в процессе резки. Процесс сдвига при формировании фишек подобен движению карт в колоде, скользящих друг относительно друга, как показано на рис. 9.5. Сдвиг происходит по зоне сдвига (плоскости сдвига). Плоскость сдвига на самом деле представляет собой узкую зону. Он простирается от режущей кромки инструмента до поверхности заготовки.

Эта плоскость находится под углом, называемым углом сдвига (φ), с поверхностью заготовки. Зона сдвига оказывает большое влияние на качество обрабатываемой поверхности. Ниже плоскости сдвига заготовка недоформована, а над плоскостью сдвига стружка уже сформировалась и движется вверх к поверхности инструмента.

Отношение толщины стружки перед резанием (t o ) к толщине стружки после реза (t c ) называется коэффициентом толщины стружки.

Обычно обозначается буквой r, которая может быть выражена как:

Толщина стружки после реза (t c ) всегда больше, чем толщина стружки до реза (t o ). Поэтому значение r всегда меньше единицы. Величина, обратная r, известна как коэффициент сжатия стружки или коэффициент сокращения стружки (1/r). Коэффициент уменьшения стружки является мерой того, насколько толстой стала стружка по сравнению с глубиной резания (t 0 ). Таким образом, коэффициент уменьшения стружки всегда больше единицы.

Расчет углов сдвига:

Рассмотрение процесса ортогонального резания для получения выражения для расчета угла сдвига, как показано на рис. 9.6. Режущий инструмент определяется передним углом (α) и зазором или задним углом (γ). Стружка образуется перпендикулярно режущей кромке инструмента.

Ниже приведены некоторые допущения относительно механики образования стружки:

(i) Инструмент должен коснуться стружки своей передней поверхностью.

(ii) Рассмотрены условия простой деформации. Это означает отсутствие бокового схода стружки во время резания.

(iii) Зона деформации очень тонкая (порядка от 10 -2 до 10 -3 мм) рядом с плоскостью сдвига AB.

В вышеуказанном 9.6. используются следующие символы:

α – Передний угол

γ – Задний (задний) угол

φ – Угол сдвига

AB – Плоскость сдвига

t 0 – Толщина необрезанной стружки

t c – Толщина стружки (деформированная)

Area DEFG – Площадь неразрезанной стружки

Area HIJK – Площадь стружки после резки.

Это необходимое соотношение для расчета угла сдвига (φ). Это соотношение показывает, что φ зависит от t 0 , t c и α (передний угол). Это означает, что при измерении t 0 , t c и a инструмента, угол сдвига (φ) можно определить, используя приведенное выше выражение.

Это означает, что при измерении t 0 , t c и a инструмента, угол сдвига (φ) можно определить, используя приведенное выше выражение.

Отношение толщины стружки (r) может быть определено следующими методами:

(i) Используя уравнение непрерывности

(ii) Путем взвешивания стружки известной длины.

(iii) Зная скорость стружки (V c ) и скорость заготовки (V).

(i) Используя уравнение непрерывности:

Первоначальный вес щепы до резки = вес стружки после резки.

(ii) Путем взвешивания стружки известной длины:

Если длина реза неизвестна напрямую, то ее можно оценить путем взвешивания стружки известной длины; затем

вычислить «r» и ɸ из приведенных выше уравнений.

(iii) Зная скорость стружки (V C ) и скорость заготовки (V):

Применение уравнения непрерывности как:

Поставив значение r и α, мы можем получить угол сдвига (φ).

Скорости в процессе резки металла:

Из-за относительного движения между режущей кромкой инструмента и заготовкой и удаляемой стружкой возникают три типа скоростей.

Это следующие:

(i) Скорость резания или скорость (V):

Скорость режущего инструмента относительно заготовки.

(ii) Скорость сдвига (V s ):

Скорость стружки относительно заготовки. Другими словами, скорость, с которой происходит сдвиг.

(iii) Скорость стружки (V c ):

Скорость стружки вверх по поверхности инструмента (передней поверхности) во время резания.

Рис. 9.7. Скорости процесса резки металла.

На рис. 9.7 показаны три скорости и их соотношения:

Пусть V — скорость резания

В с – Скорость сдвига

В c – Скорость стружки

φ – Угол сдвига

α – Передний угол

r – Коэффициент толщины стружки

γ – Задний угол

Согласно уравнению непрерывности объем съема металла до и после одинаков, следовательно:

Vt = V с т с

В с/В = т/т с = р

На рис. 9.7, используя правило синусов для векторов скорости, мы можем записать:

9.7, используя правило синусов для векторов скорости, мы можем записать:

Из теории кинематики относительная скорость двух тел (инструмента и стружки) равна разности векторов между их скоростями относительно эталонного тела (заготовки), тогда

В = В С + В С

Силы, действующие на чип:

Различные силы, действующие на стружку при ортогональном резании металла, показаны на рис. 9.8:

(i) Сила сдвига (F s ):

Действует вдоль плоскости сдвига. Это сопротивление сдвигу металла.

(ii) Нормальная сила (F n ):

Он перпендикулярен плоскости сдвига, создаваемой заготовкой.

(iii) Нормальное усилие (Н):

Оказывает острие инструмента на чип.

(iv) Относительная сила сопротивления (F):

Воздействует на стружку и препятствует движению стружки вдоль торца инструмента.

На рис. 9.8 (б) показана схема свободного тела стружки, находящейся в равновесии под действием равнодействующих сил, равных и противоположных по величине и направлению.

Таким образом,

Поскольку чип находится в равновесном состоянии, то можно сказать, что

Типы стружки, производимой при механической обработке:

Стружка, полученная в процессе резки металла, неодинакова. Тип образующейся стружки зависит от обрабатываемого материала и условий резания.

Эти условия включают:

(а) Тип используемого режущего инструмента.

(b) Скорость и скорость резания.

(c) Геометрия инструмента и углы резания.

(d) Состояние машины.

(e) Наличие/отсутствие смазочно-охлаждающей жидкости и т. д.

Изучение производимой стружки очень важно, поскольку тип производимой стружки влияет на чистоту поверхности заготовки, срок службы инструмента, вибрацию, вибрацию, требования к усилию и мощности и т. д.

д.

Важно отметить, что чип имеет две поверхности:

(а) Блестящая поверхность:

Это поверхность, соприкасающаяся с передней поверхностью инструмента. Его блестящий вид вызван трением стружки, когда она движется вверх по поверхности инструмента.

(b) Шероховатая поверхность:

Это поверхность, которая не соприкасается ни с каким твердым телом. Это исходная поверхность заготовки. Его грубый вид вызван действием сдвига, как показано на рис. 9..9.

Обычно на практике встречаются три типа чипов, как показано на рис. 9.9:

Они обсуждаются ниже:

(i) Непрерывная стружка.

(ii) Непрерывная стружка с наростом на кромке.

(iii) Прерывистая или сегментная стружка.

(i) Непрерывная стружка:

Непрерывная стружка образуется при обработке более пластичных материалов, таких как мягкая сталь, медь и алюминий.

Из-за большой пластической деформации, возможной при использовании более пластичных материалов, образуется более длинная непрерывная стружка. Это связано с хорошими углами инструмента, правильными скоростями и подачами, а также с использованием смазочно-охлаждающих жидкостей.

Это связано с хорошими углами инструмента, правильными скоростями и подачами, а также с использованием смазочно-охлаждающих жидкостей.

Преимущества:

1. Как правило, они обеспечивают хорошее качество поверхности.

2. Они наиболее желательны, потому что силы стабильны, а работа становится менее вибрации.

3. Обеспечивают высокую скорость резания.

Ограничения:

1. С непрерывной стружкой трудно обращаться и утилизировать.

2. Непрерывная стружка скручивается в спираль и закручивается вокруг инструмента, работает и даже может травмировать оператора, если внезапно вырвется.

3. Непрерывная стружка остается в контакте с поверхностью инструмента в течение более длительного периода времени, в результате чего используется больше тепла трения, чтобы разбить сплошную стружку на мелкие части, чтобы стружка не могла закручиваться вокруг режущего инструмента.

Самая простая форма стружколома изготавливается путем шлифовки канавки на торце инструмента в нескольких миллиметрах позади режущей кромки. Иногда в качестве стружколома используется небольшой металлический стержень с режущей поверхностью.

Иногда в качестве стружколома используется небольшой металлический стержень с режущей поверхностью.

Благоприятные условия резания:

Благоприятные условия резания для производства непрерывной стружки следующие:

я. Обработка более пластичных материалов, таких как медь, алюминий.

ii. Высокая скорость резания с тонкой подачей.

III. Больший передний угол.

ив. Более острая режущая кромка.

v. Эффективная смазка.

(ii) Непрерывная стружка с наростом:

Непрерывная стружка с наростом (BUE) образуется при обработке пластичных материалов при следующих условиях:

я. Высокая локальная температура в зоне резания.

ii. Экстремальное давление в зоне резания.

III. Высокое трение на границе инструмент-чип.

Вышеупомянутые условия обработки приводят к тому, что рабочий материал прилипает или прилипает к режущей кромке инструмента и образует наросты (BUE). Нарост на кромке генерирует локальное тепло и трение, что приводит к ухудшению качества поверхности и потере мощности.

Нарост на кромке генерирует локальное тепло и трение, что приводит к ухудшению качества поверхности и потере мощности.

Нарост часто наблюдается на практике. Нарост меняет свой размер в процессе резки. Она сначала увеличивается, затем уменьшается, затем снова увеличивается и т. д. Этот цикл является источником вибрации и плохой чистоты поверхности.

Преимущества:

Хотя нарост на кромке, как правило, нежелателен, обычно желателен тонкий, прочный BUE, поскольку он снижает износ, защищая переднюю поверхность инструмента.

Ограничения:

я. Это чип, которого следует избегать.

ii. Это явление приводит к ухудшению качества поверхности и повреждению инструмента.

Благоприятные условия резания:

Благоприятные условия резания для производства сплошной стружки с наростом следующие:

я. Низкая скорость резания.

ii. Низкий передний угол.

III. Высокая подача.

ив. Недостаточная подача охлаждающей жидкости.

Недостаточная подача охлаждающей жидкости.

v. Более высокое сродство (склонность к образованию связи) между инструментальным и рабочим материалом.

Сокращение или ликвидация BUE:

Тенденция к формированию BUE может быть уменьшена или устранена любым из следующих методов:

я. Увеличение скорости резки.

ii. Увеличение переднего угла.

III. Уменьшение глубины резания.

ив. Использование эффективной смазочно-охлаждающей жидкости.

v. Использование острого инструмента.

VI. Легкие сокращения на более высоких скоростях.

(iii) Прерывистая или сегментная стружка:

Прерывистая стружка образуется при обработке более хрупких материалов, таких как серый чугун, бронза, латунь и т. д., с малыми передними углами. Этим материалам не хватает пластичности, необходимой для заметной пластической деформации стружки. Материал разрушается в результате хрупкого разрушения перед кромкой инструмента вдоль зоны сдвига. Это приводит к небольшим сегментам прерывистой стружки. В этих обстоятельствах нет ничего плохого в этом типе чипов.

Это приводит к небольшим сегментам прерывистой стружки. В этих обстоятельствах нет ничего плохого в этом типе чипов.

Преимущества:

я. Поскольку стружка распадается на мелкие сегменты, трение между инструментом и стружкой уменьшается, что приводит к улучшению качества поверхности.

ii. Эти чипсы удобно собирать, обрабатывать и утилизировать.

Ограничения:

я. Из-за прерывистого характера образования стружки силы постоянно изменяются в процессе резания.

ii. Требуется большая жесткость или жесткость режущего инструмента, держателя и удерживающего устройства из-за различных сил резания.

III. Следовательно, при недостаточной жесткости станок может начать вибрировать и стучать. Это, в свою очередь, отрицательно влияет на чистоту поверхности и точность детали. Это может привести к повреждению режущего инструмента или чрезмерному износу.

Благоприятные условия резания:

Благоприятные условия резания для производства прерывистой стружки следующие:

я.