Автоматические ленточнопильные станки по металлу, отрезные автоматы. Станок отрезной ленточный по металлу

Высокоточная резка металла на ленточнопильных станках

Технический прогресс не стоит на месте, заставляя производителей металлообрабатывающего оборудования воплощать последние достижения науки и техники в современное высокотехнологичное оборудование. Ленточнопильные станки по металлу не явились исключением и в полной мере соответствуют требованиям времени.

ПАО «Кувандыкский завод КПО «Долина» является одним из немногих отечественных производителей ленточнопильных станков который освоил и предлагает клиентам полный спектр дополнительных возможностей на всю линейку выпускаемых станков.

Наш завод производит ленточнопильные станки с различной степенью автоматизации, позволяющие производить резку практически любого проката. Вся линейка станков сконструирована таким образом, чтобы обеспечить максимально равномерное распределение давления на заготовку в процессе выполнения резки, что позволяет получать очень точные распилы. В зависимости от выбранной комплектации резку металла можно выполнять и перпендикулярно оси оборудования, и под углом, не превышающим 60 градусов. Что необычно - резка под углом обеспечивается либо путем поворота подвижной части тисков, либо поворотом рабочего стола.

Для оснащения серийных производств, где существует необходимость в резки большого количества однотипных заготовок, используются автоматические ленточнопильные станки по металлу. При необходимости произвести несколько одиночных резов такие ленточнопильные станки переводятся в ручной режим управления.

Автоматические станки по заданной программе могут работать без присутствия оператора, выполняя однотипные операции (резка длинных заготовок на детали заданной длины) заданное количество раз, что позволяет одному оператору обслуживать сразу несколько станков.

Также актуально в условиях большой серийности применять пакетную резку заготовок из профиля с небольшой площадью сечения. Наше предприятие предлагает потребителям сразу два варианта решения данной задачи:

- Первый способ заключается в применении дополнительных приспособлений для получения так называемых «гексагональных тисков». Гексагональные тиски позволяют наиболее компактно уложить в пакет заготовки круглого или, например, шестигранного сечения, что очень сложно сделать при использовании обычных тисков.

- Второй способ предусматривает применение дополнительно верхнего прижима. При использовании верхнего прижима можно уложить в относительно компактный пакет заготовки практически любого профиля. При использовании обычных тисков добиться надежной фиксации пакета заготовок небольшого сечения проблематично (например, применяется сварка торцов заготовок или увязка пакета проволокой).

Высокой производительности резки металла (даже при использовании таких дополнительных опций как пакетная резка) не добиться без использования автоматической подачи заготовок. Автоматическая подача может осуществляться разными способами: применение подающих рольгангов в совокупности с контрольной электроникой; встраивание подающих роликов в тиски или стол станка; и т.д., но все эти способы не применимы в условиях использования пакетной резки. При резке металла пакетом этот самый «пакет» должен быть зажат в тисках постоянно. Решением этой задачи стало использование на наших автоматических ленточнопильных станках дополнительных подающих тисков.

Применение такого принципа автоматической подачи при использовании пакетной резки позволяет в разы увеличить производительность оборудования, и также в разы снизить время затраченное оператором.

Немаловажным при использовании ленточнопильных станков является возможность резки металла под различными углами. Большинство производителей предлагают фиксированные углы реза, например 15, 30 или 45 градусов. На станках ПАО «Кувандыкский завод КПО «Долина» возможно производить резку металла под любыми углами в диапазоне 0±45 или 0±60 градусов.

Реализовать данную возможность инженерам нашего предприятия удалось за счет изменения принципиальной схемы резки под углом. В то время как большинство мировых производителей применяют принцип поворот заготовки относительно ленточнопильного станка, наши конструктора реализовали принцип поворот станка относительно оси заготовки. Выгодность этого решения в полной мере просматривается при расчете необходимой площади под оборудование.

Применение всех вышеперечисленных функций при работе на ленточнопильных станках производства ПАО «Кувандыкский завод КПО «Долина» дает неоспоримые преимущества:  Следует помнить, что какой бы степенью автоматизацией не обладал станок необходимо строго соблюдать регламент технического обслуживания и следить за точностью получаемого реза, для чего необходимо:

Следует помнить, что какой бы степенью автоматизацией не обладал станок необходимо строго соблюдать регламент технического обслуживания и следить за точностью получаемого реза, для чего необходимо:

- правильно выбирать пильные полотна; - правильно подбирать СОЖ; - следить за натяжением полотна; - своевременно производить смазку и очистку подвижных узлов.

Автор: Викторов Виталий, Заместитель руководителя инженерно-технического центра ПАО "Кувандыкский завод кузнечно-прессового оборудования "Долина"

ao-dolina.com

Ленточнопильный станок по металлу ЛПС85180

Технические характеристики

| Наибольшие размеры отрезаемого проката, мм: | |

| Диаметр max | 1800 |

| Диаметр min | 150 |

| Длина | 8000 |

| Скорость ленточного полотна, м/мин | 15…90 |

| Размер ленточного полотна, мм | 14000х100(80)х1,6 |

| Скорость ленточного полотна, м/мин | 15…90 |

| Усилие натяжения для ширины полотна 80 мм, Н/мм2 | 350 |

| Точность резания на 100мм высоты заготовки, мм | 0,2 |

| Электродвигатель главного привода пилы, кВт | |

| Электродвигатель гидропривода, кВт | 7,5 |

| Электродвигатель насоса СОЖ, кВт | 0,25 |

| Электродвигатель механизма очистки пилы, кВт | 0,55 |

| Емкость баков, л | |

| с гидравлической жидкостью | 120 |

| со смазочно-охлаждающей жидкостью | 350 |

| Габаритные размеры, мм: | |

| Длина | 12000 |

| Ширина | 11160 |

| Высота в нижнем положении | 4100 |

| Высота в верхнем положении | 5600 |

| Масса,кг: | 50400 |

| Максимальная масса заготовки, кг | 70000 |

ПАО «Кувандыкский завод кузнечно-прессового оборудования «Долина» имеет статус изготовителя широкого спектра металлообрабатывающего оборудования.

Мы понимаем важность качества и стабильность работы поставляемого оборудования, поэтому любое изделие производимое нашим заводом – от металлообрабатывающих станков до запасных частей – не уходит с завода изготовителя без индивидуальной проверки. Репутация нашего предприятия основана на надежности и качестве продукции, работающей во всех областях промышленности и строительства.

Выпуск кузнечно-прессового оборудования – одно из стратегических направлений деятельности завода. Основная задача – в полной мере удовлетворять текущие и перспективные потребности заказчика, с учетом самых серьезных требований к инжинирингу, качеству, срокам поставок оборудования, его сервисному обслуживанию и обеспечить именно российским производителям лидирующие позиции на отечественном рынке.

Инженерно-технический центр, включающий в себя два конструкторских и технологический отделы, сборочно-экспериментальный цех дают возможность заводу осваивать современные технологии, успешно разрабатывать и внедрять в серийное производство новые модели оборудования.

Предлагаемый ленточнопильный станок объединяет в себе все преимущества ленточного пиления металла:

-

высокая производительность;

-

высокое качество и точность распиловки;

-

высокая стойкость инструмента;

-

малая энергоемкость;

-

легкость и простота в обслуживании.

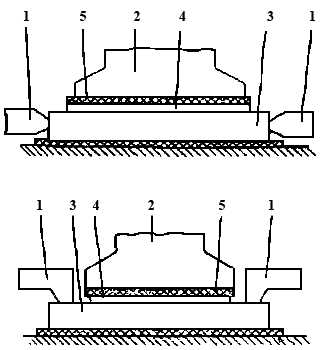

1. Конструкция станка выполнена с подвижным порталом и неподвижным столом грузоподъемностью до 70тн включительно.

2. Перемещение портала осуществляется как по команде на контролере, так и в ручном режиме по УЦИ.

3. Перемещение консоли станка осуществляется по сверхпрочным линейным направляющим на подшипниках при помощи сервоприводов с системой пылегрязезащиты.

4. Направляющие ленточного полотна зажимаются гидравлическими цилиндрами и автоматически регулируются в зависимости от диаметра заготовки.

5. Натяжка ленточного полотна осуществляется гидроприводом.

6. Станок оснащен гидравлическими тисками для зажима заготовки.

7. Привод пилы: мощность двигателя 30 кВт, тип редуктора – планетарный Европейского производства.

8. Перемещение портала и консоли станка осуществляется по линейным направляющим при помощи сервопривода с системой пылегрязезащиты.

9. Станок оснащен системой автоматической регулировки скорости подачи пильной рамы в зависимости от нагрузки, системой автоматического контроля перпендикулярности реза с отображением на пульте управления станка и устройством проекции лазерной линии в линию реза.

10. Станок оснащен автоматической системой смазки линейных направляющих пильной рамы и портала.

11. Станок оснащен системой удаления стружки шнекового типа.

12. Станок оснащен автоматической системой очистки полотна.

13. Станок оснащен устройством контроля высоты заготовки.

14. Информация на панели управления отображается на русском языке.

15.Станок имеет следующие возможности:

- контроль скорости полотна;

- контроль скорости опускания консоли;

- контроль скорости перемещения портала;

- возможность дистанционной диагностики по сети интернет и системой онлайн индикации ошибок и интерфейсом в контроллере станка их поиска и устранения;

- системой учета количества отрезанных заготовок и их площади для последующего анализа ресурса полотна;

- предусмотрена система автоматического контроля перпендикулярности реза.

16. Шкаф и панель управления выполнены по классу герметичности по IP65 с системой охлаждения.

17. Система СОЖ замкнутого типа, бак с насосом вынесен за контур станка.

18. Гидростанция вынесена за контур станка.

19. Двигателя производствf Siemens, Sieme Motorc, Dutchi Motors; Гидрооборудование производства AtosControl, Oleodinamica Marchesini, Duplomatic, OLEOWEB; система PLC реализована на базе контроллеров Siemens.

20. Герметичность электрооборудования – IP65, в системе охлаждения установлен куллер и термостат.

21. Система пылегрязезащиты направляющих горизонтального перемещения консоли изготовлена из металлических кожухов телескопического типа. Остальные подвижные части также оснащены пылегрязезащитой.

22. Регулировка направляющих полотна в зависимости от диаметра заготовки синхронизирована с движением тисков.

23. Замкнутая система СОЖ должна имеет элементы фильтрации от графитовых частиц, образующихся в процессе резания.

24. Точность продольного перемещения портала +/- 0,2 мм на метр.

25. Система опор ленточного полотна состоит из приводного, натяжного и двух вспомогательных шкивов.

При поставке станок оснащается Твердосплавными высокопроизводительными полотнами фирмы «AMADA». Форма зубьев с различной шириной пропила снижает сопротивление резке. Подходит для полых сплошных заготовок большого диаметра, оказывающих значительное сопротивление резке.

Главный привод: планетарный редуктор Европейского производства с повышенным крутящимся моментом. Электродвигатель 30 кВт. Повышенная мощность привода обеспечивает обработку сплошных заготовок на повышенных скоростях. Повышенный запас прочности редуктора обеспечивает длительный срок эксплуатации. А так же электродвигатель снабжен принудительным охлаждением. Что позволяет производить рез труднообрабатываемых нержавеющих, коррозионно-стойких, жаростойких сталей на малых скоростях.

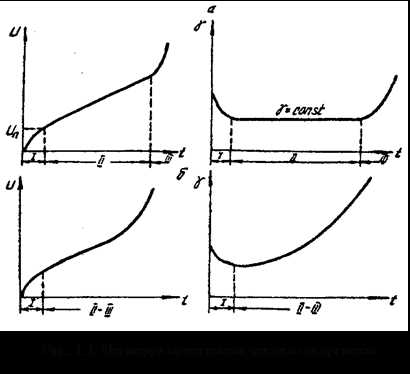

Натяжение полотна производится гидравлической системой натяжения полотна. Натяжение полотна происходит при помощи гидроцилиндра. Управление натяжением осуществляется с пульта управления. Система снабжена автоматической регулировкой натяжения полотна, показания которого отображается на панели управления.

Все органы управления вынесены на пульт с панелью управления, что позволяет, находясь на одном месте, и полностью контролировать процесс резки. Процесс резания оператор контролирует на расстоянии. Все рабочие процессы выполняются автоматически системой ЧПУ, также на станке установлены камеры наблюдения, что позволяет оператору ввести работу дистанционно.

Пильная рама поднимается и опускается при помощи сервопривода и двух шариково-винтовых пар по сверхпрочным линейным направляющим, которые обладают высокой точностью перемещение пильной рамы, что положительно сказывается на качестве реза. Механизм перемещения снабжен системой пылегрязезащиты.

Режим резания подбирается путём изменения двух показателей: скорости резания (скорость движения ленточной пилы) и скорости подачи пильной рамы. Скорость резания и скорость подачи регулируется с пульта управления. Для высокопроизводительной резки заготовок система ЧПУ сама подбирает оптимальные режимы резания, что упрощает работу оператора на данном оборудовании.

Для уменьшения вспомогательного времени, активное охлаждение зоны резания с помощью подачи СОЖ помогает избежать перегрева инструмента и заготовки и очищает зону резания от стружки. Система подачи СОЖ состоит из насоса подачи и системы сбора и очистки СОЖ, это позволяет эффективно использовать СОЖ при её небольшом количестве и расходе. Модульная наборная трубка подачи СОЖ обеспечивает подачу охлаждающей жидкости непосредственно в зону распила, что помогает очищать зону резания от стружки и избежать перегрева инструмента. Система снабжена электромагнитным клапаном и дроссельным регулятором, что позволяет дозировать подачу СОЖ. Дополнительно системой охлаждения снабжены лентодержатели пильной рамы.

Во время резки образуется большое количество стружки. Часто стружка прилипает к пиле или остаётся между зубьями. Для удаления стружки с полотна станок оснащён специальной щёткой. Привод щётки производиться от собственного электродвигателя, что позволяет независимо работать от приводных шкивов ленты.

Электродвигатель щетки вынесен за рабочую поверхность пилы, что позволяет его сохранить от попадания на него СОЖ.

Станок снабжен лентодержателями с твердосплавными направляющими, которые позволяют достичь высокой точности направления режущего полотна. Так же в лентодержатели входят подшипники для выравнивания полотна. Так же на станке установлен лазерный указатель линии реза, указывающий место распила.

Защита оператора и защита подвижных частей станка обеспечивается системой защитных выключателей. Станок остановится, если пила сломалась, не включится, если пила не натянута или материал не зажат в тисках, или, если защитные крышки шкивов не закрыты.

Гидростанция ленточнопильного станка снабжена индикатором уровня рабочей жидкости с встроенным термометром для определения температуры.

Данный вид ленточнопильного станка представляет собой специальное оборудование для резки металла в поперечном направлении.

Особенности конструкции: Пильная рама перемещается вверх вниз по рельсовым направляющим. Те в свою очередь жестко закреплены на портале. Портал представляет собой сварную конструкцию П-образного вида. Портал вместе с пильной рамой при помощи серводвигателя перемещается вдоль стола по линейным направляющим на расстояние до 8000 мм. Механизмы перемещения снабжены системой пылегрязезащиты. Стол на ленточнопильном станке представляет собой ровную плоскость с Т образными пазами, на него устанавливается заготовка и фиксируется клиньями и зажимами. Благодаря такой компоновки заготовка находится на столе неподвижно, а пильная рама перемещается вдоль ее длины. Это позволяет производить разрезание заготовки без смены баз, что положительно сказывается на точность распиловки.

По краям стола размещены гидравлические тиски, которые позволяют не только удерживать заготовку во время пиления, но и при помощи их производиться установка заготовки на столе.

Загрузка и выгрузка заготовок осуществляется при помощи крана.

Стандартная комплектация

-

Привод ленточнопильного полотна

-

Бесступенчатая регулировка скорости ленточнопильного полотна

-

Механизм подъема-опускания пильной рамы (серводвигатель, регулируется с пульта управления)

-

Гидравлические зажимные тиски

-

Гидравлическое натяжение полотна.

-

Пульт управления

-

Твердосплавные направляющие ленточнопильного полотна, подшипники для выравнивания полотна (входят в состав блока направляющих ленточнопильного полотна)

-

Щётка для очистки полотна от стружки

-

Встроенная система подачи СОЖ

-

Ленточнопильное твердосплавное полотно

В комплект поставки входят запасные части

-

Гидронасос гидростанции – 1 шт.

-

Гидротолкатель натяжки полотна – 1 шт.

-

Пропорциональный клапан – 1 шт.

-

Сменный фильтр элемент – 4 шт.

-

Опорные подшипники ленточнопильного полотна – 4 комплекта.

-

Направляющие планки полотна (твердосплавные) – 4 комплекта.

-

Гидрораспределители натяжки полотна – по 2 экземпляра каждый

-

Предохранительный клапан гидросистемы – 2 шт.

-

ЧПУ – 1 шт.

-

Пускатели, автоматы – по 1 экземпляру каждый

-

Привод пилы – 1 шт.

ГАРАНТИЯ И КАЧЕСТВО ЗАВОДА-ИЗГОТОВИТЕЛЯ!

Вся продукция производства ПАО «Кувандыкский завод кузнечно-прессового оборудования «Долина» защищена патентами и сертифицирована в соответствии с требованиями законодательства Российской Федерации.

ao-dolina.com

Отрезной станок по металлу – классификация, устройство, модели + Видео

Все производственные процессы, связанные с обработкой или использованием металла, неизменно нуждаются в его резке. Для быстрого и эффективного раскроя различной металлопродукции используют отрезной станок по металлу.

1 Виды отрезных станков по металлу

Отрезной станок по металлу представляет собой высокопроизводительное электрооборудование, основным назначением которого является поперечный раскрой разнообразных проката, изделий из различных металлов и их сплавов. Чаще всего его используют для нарезки заготовок из:

- уголка;

- полосы;

- труб круглого и профильного сечения;

- прута;

- швеллера;

- двутавра;

- другого металлопроката.

Рекомендуем ознакомиться

Такие станки в настоящее время применяют на различных производственных, монтажных и строительных площадках, металлобазах, в цехах разнообразных предприятий, где производится резка проката и других изделий из стали или иных металлов. Это оборудование также применяется для раскроя заготовок из таких материалов как пластик, керамика, дерево и прочих.

По типу инструмента, непосредственно осуществляющего резку, станки делят на следующие виды:

- Ленточнопильные станки. Режущий инструмент - пила, выполненная в виде замкнутой длинной зубчатой ленты, которую изготавливают из быстрорежущей стали. Позволяют получить точный рез, минимизировать потери материала за счет малой ширины пропила. В основном применяют на крупных предприятиях и для серийного производства.

- Ножовочные. Режущий инструмент – ножовочное полотно, закрепленное в пильной раме. Бывают электромеханическими и ручными. Достаточно компактны, надежны и просты в работе. Как правило используют в заготовительных цехах и на малых предприятиях.

- Дисковый отрезной станок – наиболее широко используемое, незаменимое оборудование. Применяется в металлообрабатывающей промышленности и других производственных областях, где требуется изготовление металлических конструкций. Режущий инструмент – дисковая пила. Станки отличаются простой, прочной конструкцией и эргономичным управлением, позволяющем производить качественную резку даже оператору, не имеющему достаточной квалификации.

2 Дисковые отрезные станки – конструкция и классификация

Как правило, это оборудование собирается на платформе (жесткой или с металлическим основанием), с которой его можно отсоединять. Отрезной станок оснащен тисками, имеющими надежный упор, который позволяет в процессе резания удерживать заготовки разнообразной конфигурации. В качестве режущего инструмента используется либо диск (твердосплавный или из быстрорежущей стали), либо круг, изготовленный из абразивного материала.

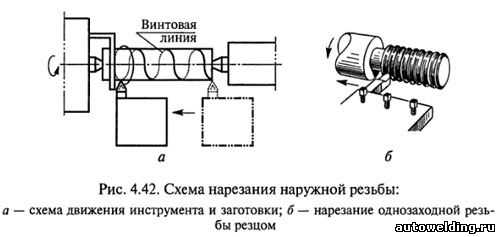

Исполнительный орган приводится во вращение электродвигателем посредством ременной или зубчатой передачи. Первый вариант в основном используется для переносных компактных агрегатов. Зубчатая передача применяется для стационарного мощного оборудования. Существуют также модели станков, в которых электродвигатель напрямую подсоединен к диску (без привода). Это, как правило, маломощные агрегаты, используемые главным образом в бытовых целях.

Дисковое отрезное оборудование подразделяют на 4 основных класса. Принадлежность агрегата к первой категории предполагает возможность обработки им практически любых изделий из металла в больших объемах. Станки бытового назначения относятся к четвертому классу.

По числу режущих кромок оборудование делят на:

- Одноголовочные станки – оснащены одним диском, из-за чего малопроизводительны, так как чаще всего необходимо выполнять несколько операций, а не одну (например, вырезая какую-либо заготовку для рамного профиля).

- Двухголовочные – оборудованы двумя инструментами для резки, благодаря чему способны производить одновременно несколько операций. В этих агрегатах одна головка зафиксирована неподвижно, а другая обладает возможностью перемещаться независимо от первой. Чтобы вырезать рамный профиль, потребуется одна операция станка, что значительно увеличивает производительность, экономит время и дает возможность запустить агрегат в автоматическом режиме.

В зависимости от типа подачи режущего инструмента различают:

- с фронтальной подачей;

- маятниковой;

- нижней.

По виду станки делят на:

- отрезные пилы;

- абразивно-отрезные;

- правильно-отрезные.

Выбор конкретного типа оборудования производят исходя из тех задач, которые перед ним будут ставиться.

3 Отрезные дисковые пилы по металлу

Применяются для раскроя различных профилей из цветных металлов, чугуна и стали на мерные детали. Идеально подходят для резания круглого, прямоугольного, квадратного, двутаврового и швеллерного прокатов на единичном и мелкосерийном производствах. В зависимости от вида обрабатываемого изделия применяются диски разного типа при различной частоте оборотов. Окружность круга вращается на высокой скорости, что в сочетании с мощностью привода станка, способствует медленному износу диска и максимальной эффективности резки.

Наибольшую популярность среди данного типа оборудования завоевала монтажная портативная пила Makita 2414NB. Применяется для раскроя металлов, ПВХ, керамики, камня. Несмотря на высокую надежность предназначена для умеренных нагрузок. В целях безопасной эксплуатации оснащена специальным ограничителем, представляющим собой противоискровый экран, который предохраняет инструмент от контакта с рабочей поверхностью. Режущий диск закрыт прочным кожухом, защищающем пользователя. Для быстрой смены инструмента предусмотрена фиксация вала. Агрегат отличается малыми размерами и весом (16 кг). У этого станка двойная изоляция.

На станине 2414NB установлены регулируемые тиски с поворотом 0–45о. Тип подачи режущего инструмента маятниковый. Аппарат оснащен удобной рукоятью D-образной формы. Потребляемая мощность станка при непрерывной резке составляет 2000 Вт. Частота вращения диска на холостом ходу равна 3800 оборотов в минуту. Диаметр инструмента – 355 мм.

4 Абразивно-отрезной станок – особенности и применение

Абразивно-отрезной станок используется для раскроя абразивными кругами длинномерного материала на единичные куски-заготовки, а также при срезании излишков проката и распила профилей под углом в ремонтных мастерских и цехах монтажно-заготовительных производственных участков. Это оборудование способно обрабатывать изделия из черных и цветных металлов любого профиля (квадратного, прямоугольного, круглого, швеллера, двутавра и другого) под углом 0–45°.

Конструкция станка позволяет при необходимости подсоединиться к системе пылеотсоса. Некоторые модели абразивно-отрезного оборудования оснащены насосной установкой, предназначенной для охлаждения водой реза заготовки, а также механизмом, снимающем заусенцы с обрабатываемого изделия.

Среди данного типа оборудования наиболее широкое применение получил маятниковый станок СОМ-400. Это абразивно-отрезное оборудование предназначено для раскроя различных профилей из любых металлов под углами 0–45о. Привод режущего инструмента ременной. Устанавливают агрегат только жестко на специально подготовленный фундамент, к которому его крепят анкерными болтами через предусмотренные для этого отверстия в раме.

Базовая модель этого станка (без буквы после указания типа) оснащена электродвигателем мощностью в 2,2 кВт. Масса агрегата – 52 кг. Максимальный диаметр разрезаемого прутка составляет 40 мм.

Помимо базовой модели выпускают и другие СОМы – 400Б, В, Г, Е и И. Они могут отличаться от основного исполнения конструктивно, мощностью двигателя, количеством ремней привода и, соответственно, своими возможностями, габаритами и массой. Так, на 400Б установлен мотор мощностью 4 кВт, а максимальный разрезаемый им диаметр прута составляет 60 мм. Есть также модель 400П – поворотный станок, позволяющий резать изделия под углом –45–+45о.

5 Правильно-отрезной станок – резка материалов, поставляемых в бухте

Правильно-отрезной станок предназначен для обработки различных материалов, поставляемых на катушке или в бухте:

- арматурной стали;

- прутка круглого и профильного сечения;

- проволоки;

- полосы;

- трубы.

Это оборудование автоматически выполняет разматывание металлопроката с последующим его протягиванием через правильный механизм, где происходит выпрямление материала во всех плоскостях. После правки металл попадает на стол с отмеривающим устройством, на котором автоматически обрезается, после чего укладывается в приемный лоток.

Правильно-отрезные агрегаты комплектуются разными типами размотчиков (стационарными, приводными, неприводными), роликовым или роторным блоком правки, отрезным узлом летучего или гильотинного типа и так далее. Каждый станок, таким образом, индивидуален и учитывает конкретные требования отдельного заказчика. Фактически это оборудование предназначено для выполнения обработки методом правки и резки металлических изделий различного профиля, оно обеспечивает достаточно высокую точность раскроя при малой шероховатости поверхности среза. Благодаря этому правильно-отрезные агрегаты являются одним из наиболее используемых видов металлообрабатывающих станков в машиностроении, строительстве, приборостроении, других промышленных отраслях, применяются в крупносерийном и массовом производстве.

Самые известные станки данного типа: С-338А, АКС-500, СМЖ-142, СМЖ-192, СМЖ-588. Наиболее востребован правильно-отрезной автомат СМЖ-357, созданный на базе СМ-759. В нем вместо вращающихся ножей установлены рычажные гильотинного типа с кулачковым приводом. Это оборудование предназначено для выполнения правки и резки гладких стальных прутков (проволоки) ОК и ВР диаметрами 3–10 мм, а также арматурной стали периодического профиля классов AI, AII, AIII диаметром 3–8 мм, поставляемых в бухтах. Данный агрегат смонтирован на сварной металлической раме, его мощность 8,4/12,7 кВт, вес – до 1500 кг. Длина отрезаемых им прутков составляет 0,5–12 м, скорость правки – 31,5/45 м/мин.

tutmet.ru

Автоматические ленточнопильные станки по металлу. Отрезные автоматы

Компания «РуСтан» – ведущий поставщик металлообрабатывающего станочного оборудования в России. Мы способны удовлетворить производственные потребности любых предприятий: от крупных металлозаготовительных цехов до частных мастерских. Если вы заинтересованы в покупке ленточнопильного станка, рекомендуем подробнее ознакомиться с предложением отрезных автоматов в этом разделе.

Автоматические агрегаты выгодно отличаются технологичностью, производительностью и конструкционной надежностью. Они применяются в серийном производстве для непрерывного автоматического распила круглого и профильного проката, а также:

- швеллеров;

- труб;

- уголков;

- заготовок, выполненных из всех основных материалов.

Работа на ленточнопильных станках данного типа автоматизирована. Подача заготовок, перемещение рамы, контроль скорости и количества резов осуществляется без участия оператора. Благодаря плавной регулировке скорости ленточной пилы, независимому гидравлическому управлению скорости и давления подачи, системе СОЖ, можно подобрать оптимальный режим резки, достичь максимальной производительности и ресурса полотна.

Автоподача обрабатываемой детали осуществляется при помощи подвижных или роликовых тисков на заданную длину. Режимы резки настраиваются через блок управления станком. По запросу ленточнопильные автоматы можно комплектовать блоком ЧПУ, устройством пакетной резки (двумя гидравлическими прижимами).

Наши менеджеры помогут выбрать станочное оборудование, которое полностью устроит по комплектации, техническим параметрам и цене. Получить консультацию по вопросам выбора и эксплуатации ленточных пил, купить отрезной автомат, заказать доставку по Москве и в другие города РФ, можно по телефону или онлайн. Мы гарантируем быстрое и точное выполнение каждой заявки.

rustan.ru

виды, характеристики, назначение :: SYL.ru

Необходимость формирования заготовок с заданными размерами выступает в качестве одного из главных процессов металлообработки. Для этого принято использовать отрезные станки, которые могут обладать определенными технологическими параметрами и конструкцией.

Такое дисковое оборудование используется для подготовки деталей и заготовок. Конструктивно прибор состоит из блоков с электрическим двигателем, а также вала, на котором находится рабочий диск. Снабжаются агрегаты еще и системой управления. Этот принцип конструирования можно назвать общим для такого оборудования.

Назначение отрезных станков

Отрезные станки используются для формирования отрезков уголков, труб, швеллеров и других медных изделий. На основание устанавливается электрический двигатель в процессе изготовления прибора, он соединяется с валом привода с помощью системы передач. Для компактных и бытовых моделей свойственна установка системы фиксации диска на вале мотора.

Существуют еще и отрезные станки, которые представляют собой целые производственные комплексы, у них высокая производительность, поэтому устройства обладают коробками передач. Раскрой материала производится по методу опускания диска на поверхность, что и приводит к формированию реза.

Какие материалы можно резать

Дисковый отрезной станок сегодня нашел свое широкое распространение в условиях монтажных, производственных и строительных площадок. Их активно применяют на металлобазах, а также предприятиях, где осуществляется резка проката и изделий из разных металлов из стали. Это оборудование может использоваться для раскроя заготовок из:

- керамики;

- пластика;

- древесины.

Основные разновидности отрезных станков

В зависимости от того, каковы конструктивные особенности прибора, они могут классифицироваться по количеству отрезных головок, типу подачи заготовок, степени регулирования угла наклона и методу управления. Если речь идет о числе головок, то их количество изменяется от 1 до 2.

Рассматривая станки по типу подачи заготовок, следует выделить:

- станок отрезной маятниковый;

- оборудование с фронтальной подачей;

- устройства с нижней подачей.

Что касается функции регулирования угла наклона пилы, то с ее помощью можно выполнять рез под определённым углом. Это условие обязательно для машиностроения, а также формирования частей несущих конструкций. В оборудовании может быть автоматический или ручной метод управления. В последнем случае человек опускает распиловку к заготовке, используя рукоятку.

Немного об автоматических комплексах

При функционировании автоматических комплексов участие со стороны человека минимально. Необходимо будет лишь установить заготовку и задействовать программу обработки. Для того чтобы станок работал правильно, нужно подобрать абразивный отрезной диск.

Всё зависит от того, какими параметрами должна обладать заготовка, сюда следует отнести форму реза, конфигурацию и материал изготовления. Важно взять во внимание еще и характеристики станка.

Технические характеристики

Среди основных технических параметров следует выделить расположение: оборудование может быть настольным или напольным. Последний вариант применяется для обработки массивных деталей. Такие устройства дополняются электрическим двигателем высокой мощности, который способен делать раскрой заготовок с внушительной толщиной стенок.

Если же речь идет о настольной модели, то она отличается мобильностью, что позволяет эксплуатировать станок на строительных площадках и в «полевых» условиях. Отрезной станок по металлу обладает основными техническими характеристиками, среди которых:

- номинальная мощность;

- число оборотов;

- тип передачи вращающего момента;

- посадочный и наружный;

- диаметр отрезного диска;

- возможность поворота отрезного блока;

- допустимые размеры сечения заготовок;

- вес и размеры конструкции.

Выбирая большие установки, которым свойственен высокий показатель производительности, важно обратить внимание на тип блока ЧПУ. К его характеристикам следует отнести сложность составления программы, степень автоматизации работы и точность проведения раскроя. Для крепления заготовки на рабочем столе наиболее часто применяются встроенные тиски. Их особенности влияют на допустимые размеры обрабатываемой детали из металла.

Технические характеристики некоторых моделей отрезных станков: DIAM SPmax-250/1.5

Если вас заинтересовали отрезные станки, то следует рассмотреть технические характеристики некоторых моделей. Ниже речь пойдет о DIAM SPmax-250/1.5, стоимость которого составляет 36300 р. Это оборудование может резать твердую керамику и керамогранит.

С помощью станка можно осуществлять раскрой плитки, длина которой достигает 900 мм. Оборудованию будет под силу резка по диагонали материала квадратной формы с размерами 600 x 600 мм. Углубиться вы сможете на 30 мм. В комплекте поставляется большой рабочий стол, который позволяет удобно расположить плитку, что положительно влияет на качество проведения работ.

Этот отрезной станок по камню обладает высокой производительностью, ведь работает за счет электродвигателя, мощность которого составляет 1500 Вт. Скорость вращения достигает 3000 оборотов за минуту. Двигатель располагается сверху, а у оператора будет возможность подавать заготовку под углом. Весит устройство 70 кг, максимальная глубина пропила под углом 45 ° равна 42 мм. Посадочный диаметр составляет 25,4 мм, тогда как максимальная глубина пропила под прямым углом равна 60 мм.

Характеристики отрезного диска марки «Энкор Корвет-430»

Этот отрезной станок по металлу обойдется потребителю в 10800 р. Он применяется для нарезки заготовок небольшого профиля. Для удобства работы детали можно зажать в тиски, которые поворачиваются для пиления под углом. Для безопасности пильный диск закрыт кожухом, тогда как пильная часть укрепляется в крайнем нижнем положении, что обеспечивает удобство при транспортировке.

Такой отрезной станок для арматуры обладает диаметром диска в 355 мм, тогда как его мощность составляет 2000 Вт. Глубина раскроя достигает 105 мм, а вес равен 20 кг. В оборудовании нет функции плавного пуска, а число оборотов за минуту достигает 2000. Угол поворота тисков составляет 45 °С, посадочный диаметр диска равен 32 мм. Перед приобретением вы должны учитывать, что функции поддержания постоянных оборотов под нагрузкой в данном устройстве нет.

Самостоятельное изготовление отрезного станка

Самодельный отрезной станок может быть изготовлен с использованием следующих инструментов и материалов:

- стальной уголок;

- дрель;

- электродвигатель;

- пусковая цепь;

- деревянный щит;

- швеллер;

- сварочный аппарат;

- подшипниковая пара;

- выключатель;

- катушка;

- коробка для обеспечения работы электросхемы.

Взамен деревянного щита можно использовать стальной лист, который пойдет на изготовление рабочей поверхности. Как только весь инструмент будет подготовлен, можно выполнить раму или каркас подходящих размеров. Для этого обычно используется уголок №25.

Заготовки конструкции по чертежу необходимо нарезать болгаркой, а после можно приступать к сварке. Готовая рама насаживается на виброопоры ножек, которые облегчают работу оборудования. Ножки можно выполнить из трубок небольшого диаметра или профиля. Когда изготавливаются автоматические отрезные станки, к столу следует приварить швеллер №10, он станет выполнять функцию направляющей оси. Выступит эта часть в качестве основы конструкции для фиксации режущей части оборудования и соединения с двигателем. На следующем этапе основные детали фиксируются к швеллеру, сюда следует отнести и две вертикальные стойки, которые можно укрепить болтами.

Методика проведения работ

Из профилей сваривается еще одна рама, которая станет основанием для электрического двигателя и режущего диска. С другой стороны этого узла фиксируется двигатель, мощность которого может изменяться в пределах от 1,5 до 2 кВт. Самыми надежными и долговечными считаются асинхронные моторы. Запитать двигатель необходимо от трехфазной сети. Если использовать движок более внушительной мощности, то вы сможете получить хорошую скорость работы и ровный рез.

Не столь принципиально, как вы будете фиксировать вал и подсоединять его к конструкции. Отрезной станок при правильной подаче оборотов электродвигателя будет работать исправно. Это поможет обеспечить клиновой ремень. Ряд работ можно заказать токарю, например шкив под ремень, вал с опорами и дисковые фланцы. Выступ фланца должен иметь диаметр в 32 мм. На следующем этапе опорные подшипники можно установить в гнездах плит верхней рамы. Болтом с гайкой фиксируется и двигатель. Втулка позволит соединить вал со стойками, первый из которых будет иметь диаметр в 12 мм. Для того чтобы исключить соскальзывание, вал и втулку укрепляют с минимальным зазором. На втулку можно укрепить коромысло, а соотношение его плеч будет выглядеть следующим образом: 1 к 3.

Заключение

При изготовлении отрезного диска важно позаботиться еще и о наличии кнопки экстренной остановки. Необходима пусковая цепь, при этом мотор должен быть подсоединен через трехполюсной автомат. Важно обеспечить безопасность при работе такого оборудования, ведь из-под диска будут вылетать искры. Исключить их распространение по всему помещению можно с помощью кожуха. Работу готового станка следует проверить на холостом ходу.

На следующем этапе можно попробовать раскроить мягкий металл по типу алюминия, только так вы сможете скорректировать неточности. Рабочую поверхность можно выполнить деревянной или металлической, сверху основание покрывается плотной фанерой.

www.syl.ru