Таблица шероховатости поверхностей литых заготовок деталей. Шероховатость проката листового

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

Справочная информация

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

Шероховатость поверхности, параметры, характеристики и обозначения ГОСТ 2789-73

1. Настоящий стандарт распространяется на шероховатость поверхности изделий независимо от их материала и способа изготовления (получения поверхности). Стандарт устанавливает перечень параметров и типов направлений неровностей, которые должны применяться при установлении требований и контроле шероховатости поверхности, числовые значения параметров и общие указания по установлению требований к шероховатости поверхности.

Стандарт не распространяется на шероховатость ворсистых и других поверхностей, характеристики которых делают невозможным нормирование и контроль шероховатости имеющимися методами, а также на дефекты поверхности, являющиеся следствием дефектов материала (раковины, поры, трещины) пли случайных повреждений (царапины, вмятины и т. д.).

Стандарт полностью соответствует CT СЭВ 638-77 и международной рекомендации по стандартизации ИСО Р 468.

2. Требования к шероховатости поверхности должны устанавливаться, исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются и шероховатость этой поверхности контролироваться не должна.

3. Требования к шероховатости поверхности должны устанавливаться путем указания параметра шероховатости (одного или нескольких) из перечня, приведенного в п. 6, значений выбранных параметров (по п. 8) и базовых длин, на которых происходит определение параметров.

Если параметры Ra , Rz , Rmax определены на базовой длине в соответствии с табл. 5 и 6 справочного приложения 1, то эти базовые длины не указываются в требованиях к шероховатости.

При необходимости дополнительно к параметрам шероховатости поверхности устанавливаются требования к направлению неровностей поверхности, к способу или последовательности способов получения (обработки) поверхности.

Числа из табл. 2-4 и п. 9 используются для указания наибольших и наименьших допускаемых значений, границ допускаемого диапазона значений и номинальных значений параметров шероховатости.

Для номинальных числовых значений параметров шероховатости должны устанавливаться допустимые предельные отклонения.

Допустимые предельные отклонения средних значений параметров шероховатости в процентах от номинальных следует выбирать из ряда 10; 20; 40. Отклонения могут быть односторонними и симметричными.

4. Требования к шероховатости поверхности не включают требований к дефектам поверхности, поэтому при контроле шероховатости поверхности влияние дефектов поверхности должно быть исключено. При необходимости требования к дефектам поверхности должны быть установлены отдельно.

5. Допускается устанавливать требования к шероховатости отдельных участков поверхности (например, участкам поверхности, заключенным между порами крупнопористого материала, к участкам поверхности срезов, имеющим существенно отличающиеся неровности).

Требования к шероховатости поверхности отдельных участков одной поверхности могут быть различными.

6. Параметры шероховатости (один или несколько) выбираются из приведенной номенклатуры:

Ra - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по десяти точкам;

Р max - наибольшая высота профиля;

Sm - средний шаг неровностей;

S - средний шаг местных выступов профиля;

tp - относительная опорная длина профиля, где р - значения уровня сечения профиля.

Параметр Ra является предпочтительным.

1-6. (Измененная редакция, Изм. № 1).

7. Типы направлений неровностей поверхности выбираются из табл. 1.

Таблица 1

| Типы направлений неровностей | Схематическое изображение | Пояснение |

| Параллельное |

| Параллельно линии, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования |

| Перпендикулярное |

| Перпендикулярно линии, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования |

| Перекрещивающееся |

| Перекрещивание в двух направлениях наклонно к линии, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования |

| Произвольное |

| Различные направления по отношению к липни, изображающей на чертеже поверхность, к шероховатости которой устанавливаются требования |

| Кругообразное |

| Приблизительно кругообразно по отношению к центру поверхности, к шероховатости которой устанавливаются требования |

| Радиальное |

| Приблизительно радиально по отношению к центру поверхности, к шероховатости которой устанавливаются требования |

8. Числовые значения параметров шероховатости (наибольшие, наименьшие, номинальные или диапазоны значений) выбираются из пп. 8.1 ; 8.2 ; 8.3 ; 8.4 .

8.1. Среднее арифметическое отклонение профиля Ra.

Таблица 2

мкм

| 100 | 10,0 | 1,00 | 0,100 | 0,010 |

| 80 | 8,0 | 0,80 | 0,080 | 0,008 |

| 63 | 6,3 | 0,63 | 0,063 | - |

| 50 | 5,0 | 0,50 | 0,050 | - |

| 40 | 4,0 | 0,40 | 0,040 | - |

| 32 | 3,2 | 0,32 | 0,032 | - |

| 25 | 2,5 | 0,25 | 0,025 | - |

| 20 | 2,0 | 0,20 | 0,020 | - |

| 16,0 | 1,60 | 0,160 | 0,016 | - |

| 12,5 | 1,25 | 0,125 | 0,012 | - |

Примечание. Предпочтительные значения параметров подчеркнуты.

8.2. Высота неровностей профиля по 10 точкам Rz и наибольшая высота неровностей профиля Rmax .

Таблица 3

мкм

| - | 1000 | 100 | 10,0 | 1,00 | 0,100 |

- | 800 | 80 | 8,0 | 0,80 | 0,080 |

| - | 630 | 63 | 6,3 | 0,63 | 0,063 |

| - | 500 | 50 | 5,0 | 0,50 | 0,050 |

| - | 400 | 40 | 4,0 | 0,40 | |

| - | 320 | 32 | 3,2 | 0,32 | 0,032 |

| - | 250 | 25,0 | 2,5 | 0,25 | 0,025 |

| - | 200 | 20,0 | 2,0 | 0,20 | - |

| 1600 | 160 | 16,0 | 1,60 | | - |

| 1250 | 125 | 12,5 | 1,25 | 0,125 | - |

Примечание. Предпочтительные значения параметров подчеркнуты.

8, 8.1 и 8.2. (Измененная редакция, Изм. № 1).

8.3. Средний шаг неровностей Sm и средний шаг неровностей по вершинам S .

Таблица 4

мм

| - | 10,0 | 1,00 | 0,100 | 0,010 |

| - | 8,0 | 0,80 | 0,080 | 0,008 |

| - | 6,3 | 0,63 | 0,063 | 0,006 |

| - | 5,0 | 0,50 | 0,050 | 0,005 |

| - | 4,0 | 0,40 | 0,040 | 0,004 |

| - | 3,2 | 0,32 | 0,032 | 0,003 |

| - | 2,5 | 0,25 | 0,025 | 0,002 |

| - | 2,0 | 0,20 | 0,020 | - |

| - | 1,00 | 0,160 | 0,0160 | - |

| 12,5 | 1,25 | 0,125 | 0,0125 | - |

8.4. Относительная опорная длина профиля tp : 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90%.

9. Числовые значения уровня сечения профиля р выбираются из ряда 5; 10; 15; 20; 25; 30; 40; 50; 60; 70; 80; 90% от Rmax.

10. Числовые значения базовой длины l выбираются из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8; 25 мм.

11. (Исключен, Изм. № 1).

12. Числовые значения параметров шероховатости по п. 8 относятся к нормальному сечению.

13. Направление сечения не оговаривается, если требования технической документации относятся к направлению сечения на неверности, которое соответствует наибольшим значениям высотных параметров.

(Измененная редакция, Изм. № 1).

14. (Исключен, Изм. № 1).

ПРИЛОЖЕНИЕ 1

Справочное

Таблица 1

Соотношение значений параметра Ra и базовой длины

| Ra , мкм | l , мм |

| До 0,025 | 0,08 |

| Св. 0,025 » 0,4 | 0,25 |

| » 0,4 » 3,2 | 0,8 |

| » 3,2 » 12,5 | 2,5 |

| » 12,5 » 100 | 8,0 |

Таблица 2

Соотношение значений параметров Rz , Rmax и базовой длины

| Rz=Rmax, мкм | l , мм |

| До 0,10 | 0,08 |

| Св. 0,10 » 1,6 | 0,25 |

| » 1,6 » 12,5 | 0,8 |

| » 12,5 » 50 | 2,5 |

| » 50 » 400 | 8 |

ПРИЛОЖЕНИЕ 2

Справочное

Термины и определения

| Термин | Обозначение | Определение |

| 1. Номинальная поверхность | Поверхность, заданная в технической документации без учета допускаемых отклонений | |

| 2. Базовая линия (поверхность) | Линия (поверхность) заданной геометрической формы, определенным образом проведенная относительно профиля (поверхности) и служащая для оценки геометрических параметров поверхности | |

| 3. Нормальное сечение | Сечение, перпендикулярное базовой поверхности | |

| 4. Базовая длина | l | Длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности |

| 5. Средняя линия профиля | m | Базовая линия, имеющая форму номинального профиля и проведенная так, чтоб в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально |

| 6. Выступ профиля | Часть реального профиля, соединяющая две соседние точки пересечения его со средней линией профиля, направленная из тела | |

| 7. Впадина профиля | Часть реального профиля, соединяющая две соседние точки пересечения его со средней линией, направленная из тела | |

| 8. Линия выступов профиля | Линия, эквидистантная средней линии, проходящая через высшую точку профиля в пределах базовой длины | |

| 9. Линия впадин профиля | Линия, эквидистантная средней линии, проходящая через низшую точку профиля в пределах базовой длины | |

| 10. Неровность профиля | Выступ профиля и сопряженная с ним впадина профиля | |

| 11. Направление неровностей поверхности | Условный рисунок, образованный нормальными проекциями экстремальных точек неровностей поверхности на среднюю поверхность | |

| 12. Шероховатость поверхности | Совокупность неровностей поверхности с относительно малыми шагами. выделенная с помощью базовой длины | |

| 13. Шаг неровностей профиля | Отрезок средней линии профиля, ограничивающий неровность профиля | |

| 14. Шаг местных выступов профиля | Длина отрезка средней линии между проекциями на нее двух наивысших точек соседних местных выступов профиля | |

| 15. Средний шаг неровностей профиля | Sm | Среднее значение шага неровностей профиля в пределах базовой длины |

| 16. Средний шаг местных выступов профиля | S | Среднее значение шага местных выступов профиля в пределах базовой длины |

| 17. Высота неровностей профиля по десяти точкам | Rz | Сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины , где ypmi - высота i -го наибольшего выступа профиля; y u mi - глубина i -й наибольшей впадины профиля |

| 18. Наибольшая высота профиля | Rmax | Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины |

| 19. Отклонение профиля | У | Расстояние между любой точкой профиля и средней линией |

| 20. Среднее арифметическое отклонение профиля | Ra | Среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины

или

где l - базовая длина; n - число выбранных точек профиля на базовой длине |

| 21. Опорная длина профиля | h Р | Сумма длин отрезкой в пределах базовой длины, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии |

| 22. Относительная опорная длина профиля |

| Отношение опорной длины профиля к базовой длине |

| 23. Уровень сечения профиля | p | Расстояние между линией выступов профиля и линией, пересекающей профиль эквидистантной линии выступов профиля |

Приложения 1 и 2 (Измененная редакция, Изм. № 1).

yaruse.ru

Шероховатость при литье, фрезеровании, точении, сверлении, нарезании резьбы

Синим цветом выделены возможные значения параметров шероховатости. Зеленым цветом выделены оптимальные значения параметров шероховатости для конкретного вида литья.

| Литье в песчаные формы | ||||||||||||||

| Литье в кокиль | ||||||||||||||

| Литье по выплавляемым моделям | ||||||||||||||

| Литье в оболочковые формы | ||||||||||||||

| Литье под давлением | ||||||||||||||

| Центробежное литье |

Таблица шероховатости поверхностей заготовок деталей, обрабатываемых давлением

Синим цветом выделены возможные значения параметров шероховатости для конкретного метода обработки.

| Горячая ковка в штампах | ||||||||||||||

| Горячая вырубка и пробивка | ||||||||||||||

| Горячая объемная штамповка без калибровки | ||||||||||||||

| Холодная штамповка | ||||||||||||||

| Круглый холодный прокат (калиброванный) | ||||||||||||||

| Прокат листовой | ||||||||||||||

| Прокат ленты | ||||||||||||||

| Прокат после обдувки песком |

Таблица шероховатости поверхностей при различных видах обработки деталей резанием

Синим цветом выделены возможные значения параметров шероховатости для конкретного метода обработки.

| Фрезерование | ||||||||||||||

| Точение и расточка | ||||||||||||||

| Сверление | ||||||||||||||

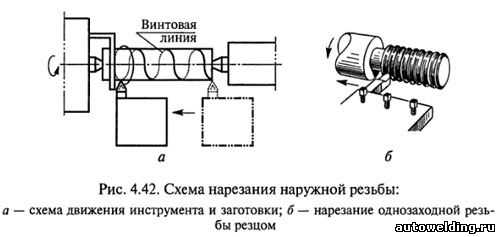

| Нарезание резьбы | ||||||||||||||

| Зенкерование | ||||||||||||||

| Зенкование | ||||||||||||||

| Растачивание | ||||||||||||||

| Развертывание | ||||||||||||||

| Шлифование | ||||||||||||||

| Строгание | ||||||||||||||

| Долбление | ||||||||||||||

| Газовая резка | ||||||||||||||

| Отрезка приводной пилой | ||||||||||||||

| Дробеструйная и пескоструйная обработка | ||||||||||||||

| Протягивание | ||||||||||||||

| Шабрение | ||||||||||||||

| Слесарная опиловка | ||||||||||||||

| Электроэрозионная обработка | ||||||||||||||

| Хонингование | ||||||||||||||

| Суперфиниширование | ||||||||||||||

| Притирка | ||||||||||||||

| Полирование | ||||||||||||||

| Доводка |

tekhnar.ru

Требования к листовой продукции

Технические требования на каждый конкретный вид продукции приведены в соответствующих ГОСТах или ТУ. Эти документы являются строго обязательными для предприятий-производителей.

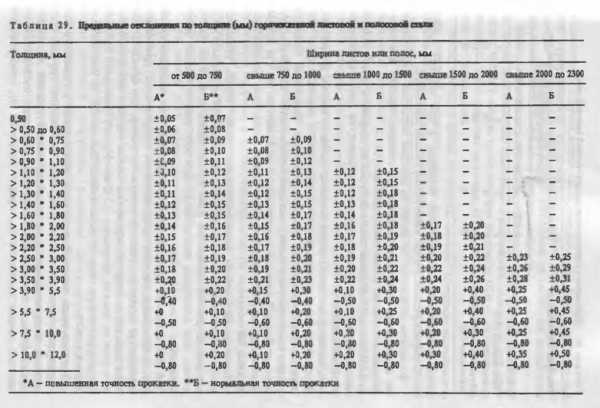

В ГОСТах и ТУ указаны размеры прокатываемых листов и полос и возможные отклонения от номинальных значений (допуски). В качестве примера в табл. 29 приведены допуски на толщину горячекатаных стальных листов и полос согласно ГОСТ 19903-74 (до толщины 12 мм). Из табл. 29 видно, что для стальных листов предусмотрены две категории точности прокатки: повышенная и нормальная. С увеличением ширины листов допуск также увеличивается. Для тонких листов (≤ 3,9 мм) допускаемые отклонения в плюс и минус симметричны относительно номинальной толщины, а для толстых листов (> 3,9 мм) минусовый допуск значительно больше плюсового.

Во многих стандартах на листы из цветных металлов предусмотрена только одна категория точности по толщине, причем плюсового допуска нет, введен только минусовый допуск.

В ГОСТах и ТУ указаны также допуски на ширину и длину прокатных изделий. Полосы, выпускаемые в рулонах, не имеют строгих ограничений по длине.

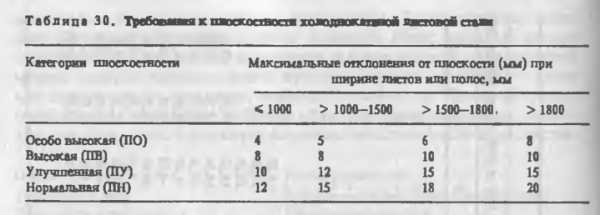

В процессе прокатки листов и полос, особенно тонких и широких, часто образуются дефекты в виде волнистости и коробоватосги. Поэтому важным показателем качества листовой продукции является плоскостность (планшетностъ), которая определяется по отклонению листа от базовой плоской поверхности в миллиметрах на 1 м длины. В стандартах СССР предусмотрены четыре категории плоскостности (табл. 30).

К числу требований, характеризующих форму полос, относится также требование по минимальной ребровой кривизне (серповидности), которая не должна превышать 3 мм на 1 м длины или 10 мм на 3 м длины. Для некоторых видов продукции этот допуск бывает более жестким.

В ГОСТах или ТУ приведен химический состав всех листовых металлов. В некоторых случаях предъявляются определенные требования к структуре металла в готовых листах. Например, при прокатке листов из средне- и высокоуглеродистых сталей глубина обезуглероженного слоя не должна превышать 2,5 % на сторону; суммарная толщина обезуглероженного слоя не должна быть больше 4 % от фактической толщины листа.

Имеются виды листовой продукции, для которых регламентирован только химический состав металла, но в большинстве случаев стандартами предусматривается также определенный уровень механических свойств. К числу наиболее часто нормируемых показателей относятся: предел прочности σв, предел текучести σт, относительное удлинение δ, ударная вязкость KC, твердость HB, HRB. Для более полной характеристики механических свойств предусматриваются различные технологические пробы: испытания на изгиб, на выдавливание лунки (проба по Эриксену), на перегибы и др.

Тонколистовая низкоуглеродистая сталь для холодной штамповки по своим пластическим свойствам и назначению делится на ряд категорий: ВОСВ — весьма особо сложная вытяжка; ОСВ — особо сложная вытяжка; СВ — сложная вытяжка; ВГ — весьма глубокая; Г — глубокая; Н — нормальная.

Листы, полосы и ленты из многих цветных металлов выпускаются трех степеней твердости: меткие (отожженные), полутвердые (полуотожженные) и твердые (неотожженные). Для некоторых видов листов предусмотрена дополнительная степень — особо твердые.

Важное значение имеют требования, относящиеся к качеству по верхности листовой продукции. На поверхности листов и полос не должно быть трещин, пузырей, плен, вмятин, грубых царапин, значительной рябизны, вкатанной окалины, шлаковых включений. Допускается пологая зачистка дефектов, но ее глубина не должна выводить продукцию за пределы минусовых допусков. По качеству отделки поверхности стальные листы подразделяют на четыре группы: I — особо высокой отделки; II — высокой отделки; III — повышенной отделки; IV — обычной отделки. Холоднокатаные листы выпускаются с поверхностью I-III группы отделки; горячекатаные — только III или IV группы.

Листы I группы могут иметь глянцевую или матовую поверхность без следов коррозии и цветов побежалости. На поверхности допускаются лишь отдельные мелкие риски длиной не более 20 мм, а также участки разной тональности без резких границ. По требованию потребителя листы и полосы поставляются с нормированной шероховатостью поверхности в соответствии с ГОСТ 2789-73.

Для листов II-IV групп установлены менее жесткие требования по количеству и видам поверхностных дефектов. Горячекатаные листы III и IV группы могут поставляться в травленом или нетравленом состоянии. На поверхности нетравленых листов может присутствовать неотделяющийся тонкий слой окалины, не препятствующий обнаружению поверхностных дефектов.

Помимо отмеченных требований общего характера, к отдельным видам листовой продукции, имеющим специальное назначение, предъявляются особые, специфические требования. Например, листы из коррозионностойких сталей проходят испытания на межкристаллитную и интеркристаллитную коррозию, для электротехнических сталей предусматривается определение магнитных и электрических свойств и т.д.

metallurgy.zp.ua

Листовой прокат

Сортамент горячекатаного листового проката регламентируется ГОСТ 19903–74. Данный стандарт распространяется на листовой горячекатаный прокат шириной 500 мм и более. Прокат изготавливается в листах толщиной от 0,5 до 160 мм и в рулонах толщиной от 1,2 до 12 мм.

Листовой прокат подразделяется:

- по толщине:

- до 4 мм — тонколистовой;

- 4–160 мм — толстолистовой;

- по точности прокатки:

- А — повышенной точности;

- Б — нормальной точности;

- по характеру кромки:

- НО — с необрезной кромкой;

- О — с обрезной кромкой;

- по плоскостности:

- ПО — особо высокой плоскостности;

- ПВ — высокой плоскостности;

- ПУ — улучшенной плоскостности;

- ПН — нормальной плоскостности.

вернуться к содержанию

Предельные отклонения по толщине стали, поставляемой в рулонах и листах, в любой точке измерения не должны превышать норм, указанных в таблицах 1 и 2.

Таблица 1. Предельные отклонения по толщине горячекатаного листового проката, мм. Толщина, t=(0,5–12) мм

| t, мм | Предельные отклонения по толщине стали при ширине, мм | ||||||||||

| От 500до 750 | Свыше 750 до 1000 | Свыше 1000 до 1500 | От 1500 до 2000 | Свыше 2000 до 2300 | Свыше 2300 до 2700 | ||||||

| А | Б | А | Б | А | Б | А | Б | А | Б | Б | |

| 0,5 | ±0,05 | ±0,07 | – | – | – | – | – | – | – | – | – |

| 0,5–0,6 | ±0,06 | ±0,08 | – | – | – | – | – | – | – | – | – |

| 0,6–0,75 | ±0,07 | ±0,09 | ±0,07 | ±0,09 | – | – | – | – | – | – | – |

| 0,75–0,9 | ±0,08 | ±0,10 | ±0,08 | ±0,10 | – | – | – | – | – | – | – |

| 0,9–1,1 | ±0,09 | ±0,11 | ±0,09 | ±0,12 | – | – | – | – | – | – | – |

| 1,1–1,2 | ±0,10 | ±0,12 | ±0,11 | ±0,13 | ±0,12 | ±0,15 | – | – | – | – | – |

| 1,2–1,3 | ±0,11 | ±0,13 | ±0,12 | ±0,14 | ±0,12 | ±0,15 | – | – | – | – | – |

| 1,3–1,4 | ±0,11 | ±0,14 | ±0,12 | ±0,15 | ±0,12 | ±0,18 | – | – | – | – | – |

| 1,4–1,6 | ±0,12 | ±0,15 | ±0,13 | ±0,15 | ±0,13 | ±0,18 | – | – | – | – | – |

| 1,6–1,8 | ±0,13 | ±0,15 | ±0,14 | ±0,17 | ±0,14 | ±0,18 | – | – | – | – | – |

| 1,8–2,0 | ±0,14 | ±0,16 | ±0,15 | ±0,17 | ±0,16 | ±0,18 | ±0,17 | ±0,20 | – | – | – |

| 2,0–2,2 | ±0,15 | ±0,17 | ±0,16 | ±0,18 | ±0,17 | ±0,19 | ±0,18 | ±0,20 | – | – | – |

| 2,2–2,5 | ±0,16 | ±0,18 | ±0,17 | ±0,19 | ±0,18 | ±0,20 | ±0,19 | ±0,21 | – | – | – |

| 2,5–3,0 | ±0,17 | ±0,19 | ±0,18 | ±0,20 | ±0,19 | ±0,21 | ±0,20 | ±0,22 | ±0,23 | ±0,25 | – |

| 3,0–3,5 | ±0,18 | ±0,20 | ±0,19 | ±0,21 | ±0,20 | ±0,22 | ±0,22 | ±0,24 | ±0,26 | ±0,29 | – |

| 3,5–3,9 | ±0,20 | ±0,22 | ±0,21 | ±0,23 | ±0,22 | ±0,24 | ±0,24 | ±0,26 | ±0,28 | ±0,31 | – |

| 3,9–5,5 | +0,1 | +0,2 | +0,15 | +0,3 | +0,1 | +0,3 | +0,2 | +0,4 | +0,25 | +0,45 | – |

| –0,40 | –0,40 | –0,40 | –0,40 | –0,50 | –0,50 | –0,50 | –0,50 | –0,50 | –0,50 | ||

| 5,5–7,5 | +0 | +0,1 | +0,1 | +0,2 | +0,1 | +0,25 | +0,2 | +0,4 | +0,25 | +0,45 | – |

| –0,50 | –0,50 | –0,60 | –0,60 | –0,60 | –0,60 | –0,60 | –0,60 | –0,60 | –0,60 | ||

| 7,5–10,0 | +0 | +0,1 | +0,1 | +0,2 | +0,2 | +0,3 | +0,2 | +0,35 | +0,25 | +0,45 | +0,6 |

| –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | |

| 10,0–12,0 | +0 | 0,2 | 0,1 | 0,2 | 0,2 | 0,3 | 0,3 | 0,4 | 0,35 | 0,5 | 0,7 |

| –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | –0,80 | |

Примечание. А — повышенная точность прокатки; Б — нормальная точность прокатки.

Таблица 2. Предельные отклонения по толщине горячекатаного листового проката, мм. Толщина, t=(12–160) мм

| t, мм | Предельные отклонения по толщине стали при ширине, мм | |||||||||||||

| Св. 1000 до 1200 | Св. 1200 до 1500 | Св. 1500 до 1700 | Св. 1700 до 1800 | Св. 1800 до 2000 | Св. 2000 до 2300 | Св. 2300 до 2500 | Св. 2500 до 2600 | Св. 2600 до 2800 | Св. 2800 до 3000 | Св. 3000 до 3200 | Св. 3200 до 3400 | Св. 3400 до 3600 | Св. 3600 до 3800 | |

| Св. 12 до 25 | +0,2 | +0,2 | +0,3 | +0,4 | +0,6 | +0,8 | +0,8 | +1 | +1,1 | +1,2 | — | — | — | — |

| -0,8 | -0,8 | -0,8 | -0,8 | -0,8 | -0,8 | -0,8 | -0,8 | -0,8 | -0,8 | |||||

| 25–30 | +0,2 | +0,2 | +0,3 | +0,4 | +0,6 | +0,8 | +0,9 | +1 | +1,1 | +1,2 | — | — | — | — |

| -0,9 | -0,9 | -0,9 | -0,9 | -0,9 | -0,9 | -0,9 | -0,9 | -0,9 | -0,9 | |||||

| 30–34 | +0,2 | +0,3 | +0,3 | 0,4 | 0,5 | 0,8 | 0,9 | ±1,0 | 1,2 | 1,3 | — | — | — | — |

| -1,2 | -1,0 | -1,0 | -1,0 | -1,0 | -1,0 | -1,0 | -1,0 | -1,0 | ||||||

| 34–40 | +0,3 | +0,4 | 0,5 | 0,6 | 0,7 | 0,9 | 1 | ±1,1 | 1,3 | 1,4 | — | — | — | — |

| -1,1 | -1,1 | -1,1 | -1,1 | -1,1 | -1,1 | -1,1 | -1,1 | -1,1 | ||||||

| 40–50 | +0,4 | +0,5 | +0,6 | +0,7 | +0,8 | +1 | +1,1 | ±1,2 | +1,4 | +1,5 | — | — | — | — |

| -1,2 | -1,2 | -1,2 | -1,2 | -1,2 | -1,2 | -1,0 | -1,2 | -1,2 | ||||||

| 50–60 | 0,6 | 0,7 | 0,8 | 0,9 | 1 | 1,1 | 1,2 | ±1,3 | 1,4 | 1,5 | — | — | — | — |

| -1,3 | -1,3 | -1,3 | -1,3 | -1,3 | -1,3 | -1,3 | -1,3 | -1,3 | ||||||

| 60–70 | — | — | +0,7 | +0,8 | +0,9 | +1 | +1,1 | +1,2 | +1,3 | +1,4 | +1,5 | ±1,6 | +1,7 | +1,8 |

| -1,6 | -1,6 | -1,6 | -1,6 | -1,6 | -1,6 | -1,6 | -1,6 | -1,6 | -1,6 | -1,6 | ||||

| 70–80 | — | — | +0,8 | +0,9 | +1 | +1,1 | +1,2 | +1,3 | +1,4 | +1,5 | +1,6 | +1,7 | +1,8 | +1,9 |

| -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | -2,2 | |||

| 80–90 | — | — | +0,9 | +1 | +1,1 | +1,2 | +1,3 | +1,4 | +1,5 | +1,6 | +1,7 | +1,8 | +1,9 | +2 |

| -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | -2,5 | |||

| 90–100 | — | — | +1 | +1,1 | +1,2 | +1,3 | +1,4 | +1,5 | +1,6 | +1,7 | +1,8 | +1,9 | +2 | +2,1 |

| -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | -2,7 | |||

| 100–115 | — | — | +1,2 | +1,3 | +1,4 | +1,5 | +1,6 | +1,7 | +1,8 | +1,9 | +2 | +2,1 | +2,2 | +2,3 |

| -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | -3,1 | |||

| 115–125 | — | — | +1,5 | +1,6 | +1,7 | +1,8 | +1,9 | +2 | +2,1 | +2,2 | +2,3 | +2,4 | +2,5 | +2,6 |

| -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | -3,5 | |||

| 125–140 | — | — | +1,7 | +1,8 | +1,9 | +2 | +2,1 | +2,2 | +2,3 | +2,4 | +2,5 | +2,6 | +2,8 | +2,9 |

| -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | -3,8 | |||

| 140–160 | — | — | +2 | +2,1 | +2,2 | +2,3 | +2,4 | +2,5 | 2,6 | +2,7 | +2,8 | +2,9 | +3 | +3,1 |

| -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | -4,2 | |||

Таблица 3. Предельные отклонения по ширине проката с обрезной кромкой, поставляемого в листах, мм

| Ширина стали, мм | При толщине, мм | ||||

| до 3,9 | св. 3,6 до 12 | св. 12 до 60 | св. 60 до 100 | св. 100 до 160 | |

| До 800 | +6 | — | — | — | — |

| Св. 800 | +10 | — | — | — | — |

| До 1500 | — | +10 | — | — | — |

| Св. 1500 | — | +15 | — | — | — |

| Все ширины | — | — | +25 | +50 | +75 |

Предельные отклонения по ширине листового проката, прокатанного полистно и поставляемого с необрезной кромкой, не должны превышать более чем на 50 мм предельных отклонений по ширине проката с обрезной кромкой, приведенных в таблице 3.

Предельные отклонения по ширине проката, прокатанного на непрерывных станах и поставляемого с необрезной кромкой, не должны превышать:

- +20 мм — при ширине до 1000 мм;

- +30 мм — при ширине свыше 1000 мм.

Таблица 4. Предельные отклонения по длине листового проката, прокатанного полистно, мм

| Длина,мм | При толщине, мм | ||||

| до 3,9 | св. 3,9 до 16 | св. 16 до 60 | св. 60 до 100 | св. 100 до 160 | |

| До 15000 | +10 | — | — | — | — |

| Св. 1500 | +15 | — | — | — | — |

| До 2000 | — | +10 | — | — | — |

| Св. 2000 до 6000 | — | +25 | — | — | — |

| Св. 6000 | — | 35 | — | — | — |

| До 3000 | — | — | +15 | — | — |

| Св. 3000 до 6000 | — | — | +25 | — | — |

| Св. 6000 | — | — | +40 | — | — |

| Все длины | — | — | — | +50 | — |

| Все длины | — | — | — | — | +75 |

Таблица 5. Предельные отклонения по длине листового проката, прокатанного на непрерывных станах и порезанного на листы, мм

| Длина стали, мм | При толщине, мм | |

| до 3,9 | св. 3,9 | |

| До 1500 | +15 | — |

| Св. 1500 | +20 | — |

| До 3000 | — | До 3000 |

| Св. 3000 | — | +25 |

Таблица 6. Предельные отклонения по массе

| Толщина, мм | Предельные отклонения по массе, % |

| 0,5 | 14,00 |

| 0,5–0,6 | 16,00 |

| 0,6–0,75 | 15,00 |

| 0,75–0,9 | 13,30 |

| 0,9–1,1 | 13,30 |

| 1,1–1,2 | 13,60 |

| 1,2–1,3 | 12,50 |

| 1,3–1,4 | 13,80 |

| 1,4–1,6 | 12,90 |

| 1,6–1,8 | 11,30 |

| 1,8–2,0 | 11,10 |

| 2,0–2,2 | 10,00 |

| 2,2–2,5 | 9,55 |

| 2,5–3,0 | 10,00 |

| 3,0–3,5 | 9,67 |

| 3,5–3,9 | 8,86 |

| 3,9–5,5 | 11,50 |

| 5,5–7,5 | 12,80 |

| 7,5–10,0 | 9,09 |

| 10–12,0 | 10,90 |

| 12–25 | 6,67 |

| 25–30 | 3,60 |

| 30–34 | 4,00 |

| 34–40 | 3,24 |

| 40–50 | 3,00 |

| 50–60 | 2,60 |

| 60–70 | 3,00 |

| 70–80 | 2,67 |

| 80–90 | 2,71 |

| 90–100 | 3,14 |

| 100–115 | 2,50 |

| 115–125 | 3,13 |

| 125–140 | 2,33 |

| 140–160 | 3,00 |

Предельное отклонение по массе листового проката представляет собой разницу между массой листа с максимальным отклонением по толщине и массой листа с номинальным значением толщины, отнесенную к массе листа с номинальным значением толщины.

Значение отклонений в процентах, приведенное в таблице 6, представляет собой максимальную ошибку в расчете массы листового проката, которая может возникнуть из-за использования в расчете номинального значения толщины листа, в то время как реальная толщина отличается от номинального значения в пределах, оговоренных стандартом.

вернуться к содержанию

Лист нормальной точности прокатки (Б), особо высокой плоскостности (ПО) с необрезанной кромкой (НО), размерами по ГОСТ 19903, толщиной 10 мм и раскроем 1,25x6 м из стали марки Ст3пс, категории 3 по ГОСТ 14637:

| Лист | Б - ПО - НО - 8 х 1250 х 6000 ГОСТ 19903-74 |

| Ст3пс 3 ГОСТ 14637-89 |

Рулон повышенной точности (А), с обрезанной кромкой (О), размерами 6x1,5 м по ГОСТ 19903 из стали марки Ст3пс, категории 3, по ГОСТ 14637:

| Рулон | А - О - 6 - 1500 ГОСТ 19903-74 |

| Ст3пс 3 ГОСТ 14637-89 |

Лист горячекатаный из стали марки 10ХСНД размером 2x1000x2000 мм, нормальной точности прокатки, нормальной плоскостности, III группы отделки поверхности, категории 3:

| Лист | Б - ПН - 2х1000x2000 ГОСТ 19903-74 |

| 10ХСНД - 3 - III ГОСТ 17066-80 |

Рулон холоднокатаный из стали марки 09Г2С размером 1,9x600 мм, нормальной точности прокатки, III группы отделки поверхности, категории 1:

| Рулон | Б - 1,9x600 ГОСТ 19904-74 |

| 09Г2С -1-III ГОСТ 17066-80 |

Горячекатаный лист из стали 08пс размером 3x1250x2500 мм, нормальной точности (Б), нормальной плоскости (ПН), с необрезанной кромкой (НО), 6 категории, обычной отделкой поверхности (IV), нормальной вытяжки:

| Лист | Б - ПН - НО - 3 х 1250 х 2500 ГОСТ 19903-74 |

| 6 - IV - Н - 08пс ГОСТ 16523-70 |

То же из стали Ст3сп, с гарантией свариваемости:

| Лист | Б - ПН - НО - 3 х 1250 х 2500 ГОСТ 19903-74 |

| 6 - IV - Н - Ст3сп св ГОСТ 16523-70 |

Лист нормальной точности (Б), особо высокой плоскостности (ПО) с необрезанной кромкой (НО), размерами 10x1500 мм по ГОСТ 19903 из стали марки Ст3пс, категории 4 по ГОСТ 14637:

| Лист | Б - ПО - НО - 10 х 1500 х 6000 ГОСТ 19903-74 |

| Ст3пс4 ГОСТ 14637-89 |

То же, повышенной точности (А) и с гарантией свариваемости:

| Лист | А - ПО - НО - 10 х 1500 х 6000 ГОСТ 19903-74 |

| Ст3пс4 св ГОСТ 14637-89 |

Рулон повышенной точности (А), с обрезанной кромкой (О), размерами 10x1500 мм по ГОСТ 19903 из стали марки Ст3сп, категории 6 по ГОСТ 14637:

| Рулон | А - О - 10 х 1500 ГОСТ 19903-74 |

| Ст3сп6 ГОСТ 14637-89 |

Прокат листовой размерами 8x1200x6000 мм нормальной точности прокатки (Б), высокой плоскостности (ПВ), с необрезной кромкой (НО) по ГОСТ 19903, класса прочности 390, из стали марки 10ХНДП:

| Лист | 8х1200x6000 Б - ПВ - НО ГОСТ 19903-74 |

| 390 - 10ХНДП ГОСТ 19281-89 |

вернуться к содержанию

www.metalika.su

Виды поверхностей листового проката | Колорпрокат

1D- горячекатаные, с термообработкой, протравленные. Поверхность матовая, слегка шероховатая. обычный стандарт для многих видов сталей, обеспечивает коррозионную стойкость, обычное исполнение для дальнейшей обработки. На отдельных участках могут быть следы шлифовки (зачистки)., менее гладкие, чем 2 В .

2В- Поверхность нержавейки 2B получают с помощью холодной прокатки, термообработки, травления и дрессировки. Матовая поверхность нержавеющей стали отличается большой гладкостью и глянцевым блеском. Такие свойства достигаются путем проката металла на дрессировочном стане. Стандарт для таких сталей допускает наличие на поверхности листа незначительных следов прокатки и царапин. Этот вид поверхности нержавейки — один из самых распространенных в промышленности.

BA — Поверхность металла очень гладкая, отражает, но отражение не четкое. такую поверхность иногда называют полированной.Приобретает свои свойства благодаря холодной прокатке зеркальными валками и светлому отжигу. Имеет поверхность, называемую «зеркалом», но при этом обладающей меньшей отражающей способностью по сравнению с обычным зеркалом. Наиболее широко применяемый тип декоративной нержавеющей стали.

4N- шлифованная поверхность. Чистота данного вида поверхности листа варьируется между 180 и 320 ед. Допустимы риски от обработки абразивным материалом. Шлифованную поверхность нержавеющей стали получают шлифовкой, обрабатывая поверхность металла при помощи влажных или сухих ленточных шлифовальных шкурок с различным зерном. Применение охлаждающего масла позволяет использовать высокое давление в процессе шлифовки, благодаря чему образуется равномерная, четко очерченная поверхность. Типовой показатель шероховатости Rа для этого варианта обработки поверхности, измеренный поперек направления составляет от 0.2 мкм до 0.35 мкм. с типичной чистотой 80, 240 и 320 grit. Отражающие свойства довольно слабы с эффектом радуги (переливы цветов). Поверхности, обработанные по методу шлифовки 4N, просты в обслуживании. Они достаточно долговечны для использования на открытом воздухе или в бытовых приборах общего пользования.

РЕ- наличие защитной пленки на одной стороне листа.

colormet.by