Способ стыковой сварки оплавлением. Стыковая сварка оплавлением

Контактная стыковая сварка | Мир сварки

Контактная стыковая сварка

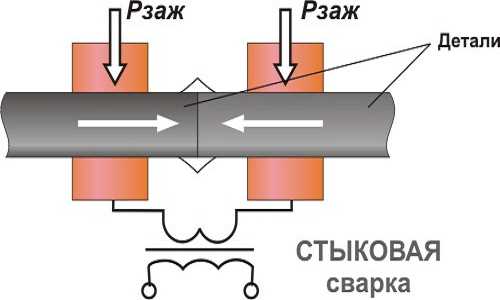

Стыковая сварка – способ контактной сварки, при котором соединение свариваемых деталей происходит по поверхности стыкуемых торцов.

При стыковой сварке (рис.1) зажатые электродами с усилием Fсж свариваемые детали соединяются по всей поверхности их контакта при осадке усилием Fсв после местного нагрева соединяемых концов. Усилие Fсж обычно значительно превышает Fсв. После сварки в месте стыка образуется грат (рис.2), который удаляется механическим путем.

| Рис.1. Схема контактной стыковой сварки |

По степени нагрева торцов деталей различают стыковую сварку сопротивлением и оплавлением (непрерывным и прерывистым).

| Рис.2. Сварной стык |

Стыковая сварка сопротивлением – способ, при котором чисто обработанные поверхности двух деталей приводятся в плотное соприкосновение с пропусканием сварочного тока. После нагрева стыкуемых поверхностей до пластического состояния производится осадка (сжатие) деталей с одновременным отключением тока. Таким способом сваривают детали из низкоуглеродистых сталей, круглого или прямоугольного сечения площадью до 1000 м2 и легированных сталей площадью до 20 мм2. Цветные металлы и их сплавы хорошо свариваются сваркой сопротивлением. Этим способом можно соединять и разнородные металлы (сталь с медью, латунь с медью, различные сорта сталей между собой).

Сварка сопротивлением требует высокой точности обработки и плотности прилегания свариваемых поверхностей. Недостатки подгонки (перекос, зазор) приводят к неравномерному прогреву деталей, образованию оксидов и тем самым – снижению качества сварного соединения. Допустимые отклонения размеров стыкуемых поверхностей круглых сечений – не более 2 %, прямоугольных – не более 1,5 %. Свариваемые торцы деталей подвергают тщательной механической или химической очистке.

Сварка непрерывным оплавлением выполняется в следующей последовательности. Детали, закрепленные в зажимах машины, плавным перемещением подвижного зажима приводят в соприкосновение при включенном сварочном токе. При этом происходит оплавление свариваемых торцов деталей. Затем производится осадка деталей на установленную величину, после чего ток выключается. Способ применяется для соединения тонкостенных труб, листов, рельсов и др. Допускается сварка разнородных металлов. Достоинством способа сварки с непрерывным оплавлением является высокая производительность; недостатком – значительные потери металла на угар и разбрызгивание.

Сварка прерывистым оплавлением производится чередованием плотного и неплотного контакта свариваемых поверхностей при включенном сварочном токе. Небольшие возвратно-поступательные движения подвижного зажима периодически замыкают сварочную цепь в месте контакта деталей до тех пор, пока торцы их не нагреются до температуры 800…900 °С. Затем производится оплавление и осадка. Методом прерывистого оплавления свариваются низкоуглеродистые стали в тех случаях, когда мощность машины недостаточна для производства сварки с непрерывным оплавлением. Этот способ также связан с дополнительным расходом металла, поэтому иногда подогрев осуществляется методом сопротивления (включается ток при замкнутой сварочной цепи), а затем разводятся детали и переходят к оплавлению и осадке.

Сварка оплавлением допускает менее тщательную обработку свариваемых торцов, чем при сварке сопротивлением, так как часть металла из зоны сварки оплавляется. Детали под сварку могут нарезаться пресс-ножницами и даже кислородной резкой (с последующей очисткой от окалины и шлака). Допускаются большие отклонения размеров сечений торцов стыкуемых деталей (круглых – до 15 %; прямоугольных – до 12 %).

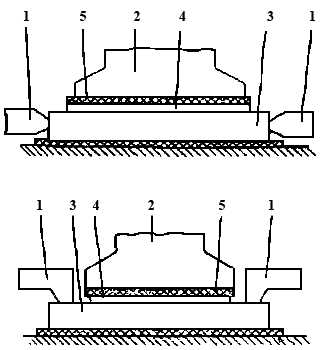

Оригинальный способ стыковой сварки был предложен советским изобретателем Александром Михайловичем Игнатьевым (1879 - 1936). При нормальном способе стыковой контактной сварки электрический ток и давление осадки направлены нормально к поверхности стыка. При сварке по способу А.М. Игнатьева давление также прилагается нормально к поверхности стыка, но электрический ток пропускается параллельно поверхности стыка (рис.3).

Рис.3. Принцип стыковой сварки по методу А.М. Игнатьева1 – электрод; 2 – пуансон осадочного пресса; 3 – заготовка; 4 – пластина быстрорежущей стали; 5 – изолирующая асбестовая прокладка Рис.3. Принцип стыковой сварки по методу А.М. Игнатьева1 – электрод; 2 – пуансон осадочного пресса; 3 – заготовка; 4 – пластина быстрорежущей стали; 5 – изолирующая асбестовая прокладка |

Стыковая сварка — что это?

Декабрь 16, 2017

Стыковая техника сварки — процесс соединения отдельных деталей по всей плоскости на определенных участках. Сваривание деталей производится нагреванием. К сварным швам предъявляются установленные требования. Воздействие на металлические поверхности может производиться разными методами, например оплавлением, сопротивлением.

Выбор параметров, техники сваривания деталей определяется исходя из марки соединяемых металлов, площади сечения образцов, типа шовного соединения.

Стыковая сварка: разновидности, техники сваривания

Соединение арматуры, труб из полипропилена осуществляется по единой технологии. Стыковая сварка ПНД труб, арматуры, других материалов — это разновидность контактной сварочной технологии, в основе которой лежит тепловое воздействие на соединяемые детали электротоком с приложением усилия на их сжатие. Сваривание сопротивлением — стыковая сварка, в процессе которой осуществляется нагревание стыка изделий до пластического состояния. Если нагревание производится до состояния оплавления — это стыковая сварка оплавлением.

Сварочные соединения сопротивлением

Процесс сваривания образцов сопротивлением происходит следующим образом.

- Свариваемые элементы надежно фиксируются зажимами сварочного агрегата. Их плотно прижимают между собой соединяемыми плоскостями.

- Между свариваемыми деталями пропускается электрический ток.

- После того как поверхности приобретут пластичное состояние, осуществляется сжатие деталей (осадка). В этот же момент отключается подача электрического тока.

Случаи образования дефектов при стыковой сварке сопротивлением: когда контактирующие поверхности свариваемых изделий плохо подготовлены, не приняты в расчеты разные загрязнения, неровности, окислы — может произойти неравномерное нагревание поверхностей, образуются дефекты.

При стыковой сварке металлических уголков, прочих образцов необходимо учитывать размер сечения соединяемых поверхностей. Чем оно больше, тем хуже качество соединительного шва. Это происходит из-за формирования окислов на стыках. Поэтому не рекомендуется сваривать подобным способом детали, сечение которых больше 200 мм2.

Область применения технологии

Сварка сопротивлением предназначена для соединения образцов с небольшим сечением: тонкостенных труб небольшого диаметра из низкоуглеродистых сталей, стальной проволоки, металлических стержней. Методика прекрасно себя показала при соединении металлов, обладающих в пластичном состоянии повышенной степенью свертываемости.

Сварочные соединения оплавлением

Техника контактной сварки оплавлением происходит так:

- К соединяемым элементам подводится напряжение.

- На участках контакта создается большое сопротивление, в результате которого происходит интенсивное нагревание поверхностей деталей, их оплавление.

- Далее расплавленные частицы металла постепенно соединяются между собой, формируются новые точки сечения.

- Непрерывное оплавление краев способствует выравниванию торцов соединяемых элементов.

- К разогретым сечениям прилагается значительное усилие, осуществляется соединение деталей.

- Подача электрического тока осуществляется на протяжении всего первого этапа сваривания. Он значительно ускоряет процедуру выдавливания шлаков, окалин, собирающихся на участке стыка образцов.

- После выполнения очистки подача напряжения прекращается, процедура сдавливания продолжается без электротока.

Важно! При использовании стыковой техники сварки оплавлением обязательно нужно пользоваться индивидуальными средствами защиты, так как сварочные работы сопровождаются образованием искр.

Особенности стыковой сварочной техники оплавлением

При соединении отдельных металлических образцов большого сечения непрерывным оплавлением высокая температура на участке их контакта не способна мгновенно проникать на достаточную глубину металла. Поэтому в таких случаях процесс нагревания приостанавливается, чтобы дать распространиться температуре по всему объему детали.

При множественных повторениях данного процесса, то есть предварительного нагревания с последующим прерыванием, поверхности соединяемых изделий хорошо прогреваются до нужной глубины, в результате чего получаются высококачественные сварные соединения.Преимущество технологии: техника сварных соединений оплавлением не требует предварительной подготовки поверхностей образцов, позволяет получать высококачественные соединения изделий с большими сечениями сложной формы.

electrod.biz

СВАРКА СТЫКОВАЯ ОПЛАВЛЕНИЕМ - это... Что такое СВАРКА СТЫКОВАЯ ОПЛАВЛЕНИЕМ?

СВАРКА СТЫКОВАЯ ОПЛАВЛЕНИЕМ стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов(Болгарский язык; Български) — челно заваряване с частично стопяване

(Чешский язык; Čeština) — svařování na tupo odtavením

(Немецкий язык; Deutsch) — Abbrennstumpfschweißen

(Венгерский язык; Magyar) — beolvadó tompahegesztés

(Монгольский язык) — хайламтгай тулгаа гагналт

(Польский язык; Polska) — zgrzewanie doczołowo - iskrowe

(Румынский язык; Român) — sudură cap la cap prin topire

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — sučeono zavarivanje rastapanjem

(Испанский язык; Español) — soldadura a tope por fusión

(Английский язык; English) — flash( - butt) welding

(Французский язык; Français) — soudage (en bout) par étincellage

Строительный словарь.

- СВАРКА СТЫКОВАЯ КОНТАКТНАЯ

- СВАРКА СТЫКОВАЯ СОПРОТИВЛЕНИЕМ

Смотреть что такое "СВАРКА СТЫКОВАЯ ОПЛАВЛЕНИЕМ" в других словарях:

сварка стыковая оплавлением — Стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN flash weldingflash butt welding… … Справочник технического переводчика

СВАРКА СТЫКОВАЯ ОПЛАВЛЕНИЕМ — [flash butt welding] стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов … Металлургический словарь

Сварка стыковая оплавление — Сварка стыковая оплавлением – стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Сварка стыковая оплавлением… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — Сварщик за работой Сварка это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или … Википедия

Стыковая сварка — Схема машины для стыковой контактной сварки: 1 станина машины; 2 направляющие; 3 неподвижная плита; 4 … Википедия

Стыковая сварка оплавлением — Стыковая сварка 38. Стыковая сварка оплавлением Стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Стыковая сварка сопротивлением — Сварка оплавлением 39. Стыковая сварка сопротивлением Стыковая контактная сварка, при которой нагрев металла осуществляется без оплавления стыкуемых торцов Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал д … Словарь-справочник терминов нормативно-технической документации

Сварка трубопроводов — (a. welding of pipelines; н. Rohrleitungsschweiβen; ф. soudage des tuyauteries; и. soldadura de tuberias) технол. процесс получения неразъёмных соединений труб и деталей трубопровода нагреванием и (или) пластическим деформированием.… … Геологическая энциклопедия

СВАРКА — процесс соединения металл. частей путем нагрева места соединения до пластического состояния или расплавления. В первом случае (С. давлением) после нагрева производится проковка или сильное сжатие свариваемых концов, во втором (С. плавлением)… … Технический железнодорожный словарь

dic.academic.ru

Стыковая сварка оплавлением - это... Что такое Стыковая сварка оплавлением?

Стыковая сварка оплавлением Flash welding — Стыковая сварка оплавлением.Процесс электрической контактной сварки, который соединяет металлы путем нагрева прилегающих поверхностей за счет прохождения электрического тока с последующим приложением давления. Металл вытесняется из соединения с образованием облоя.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО "Профессионал", НПО "Мир и семья"; Санкт-Петербург, 2003 г.)

.

Смотреть что такое "Стыковая сварка оплавлением" в других словарях:

Стыковая сварка оплавлением — Стыковая сварка 38. Стыковая сварка оплавлением Стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал документа … Словарь-справочник терминов нормативно-технической документации

Стыковая сварка сопротивлением — Сварка оплавлением 39. Стыковая сварка сопротивлением Стыковая контактная сварка, при которой нагрев металла осуществляется без оплавления стыкуемых торцов Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий оригинал д … Словарь-справочник терминов нормативно-технической документации

Стыковая сварка — Схема машины для стыковой контактной сварки: 1 станина машины; 2 направляющие; 3 неподвижная плита; 4 … Википедия

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — Сварщик за работой Сварка это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или … Википедия

Сварка стыковая оплавление — Сварка стыковая оплавлением – стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов. [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Сварка стыковая оплавлением… … Энциклопедия терминов, определений и пояснений строительных материалов

сварка стыковая оплавлением — Стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов [Терминологический словарь по строительству на 12 языках (ВНИИИС Госстроя СССР)] Тематики сварка, резка, пайка EN flash weldingflash butt welding… … Справочник технического переводчика

СВАРКА СТЫКОВАЯ ОПЛАВЛЕНИЕМ — стыковая контактная сварка, при которой нагрев металла сопровождается оплавлением стыкуемых торцов (Болгарский язык; Български) челно заваряване с частично стопяване (Чешский язык; Čeština) svařování na tupo odtavením (Немецкий язык; Deutsch)… … Строительный словарь

Сварка трубопроводов — (a. welding of pipelines; н. Rohrleitungsschweiβen; ф. soudage des tuyauteries; и. soldadura de tuberias) технол. процесс получения неразъёмных соединений труб и деталей трубопровода нагреванием и (или) пластическим деформированием.… … Геологическая энциклопедия

СВАРКА — процесс соединения металл. частей путем нагрева места соединения до пластического состояния или расплавления. В первом случае (С. давлением) после нагрева производится проковка или сильное сжатие свариваемых концов, во втором (С. плавлением)… … Технический железнодорожный словарь

dic.academic.ru

Стыковая контактная сварка - Сварка металлов

Стыковая контактная сваркаКатегория:

Сварка металлов

Стыковая контактная сваркаСтыковые контактные машины изготовляют для сварки металла сечением от десятых долей до десятков тысяч квадратных миллиметров; усилие осадки может изменяться от сотен граммов до сотен тонн, электрическая мощность — от сотен ватт до сотен киловатт. Они весьма разнообразны по конструкции осадочных и зажимных устройств и по приводу — от ручного до полностью механизированного и автоматизированного гидравлического, пневматического, электрического и пр.

Станины машин — литые или сварные из листовой и профильной конструкционной стали. Машины имеют горизонтальный, наклонный или вертикальный рабочий стол. Для зажатия деталей применяют различные зажимные приспособления.

Зажимное устройство должно обеспечивать прочное зажатие изделий, устраняющее возможность смещения изделий в процессе сварки. Для увеличения силы трения между зажимом и изделием одну половину зажима часто делают стальной и снабжают насечкой; вторую половину изготовляют медной или из медного сплава, она выполняет функции электрода, подводящего ток к изделию. Для разгрузки зажимного приспособления от усилий осадки иногда применяют упоры или упорные приспособления. Упор принимает на себя основную часть давления осадки, а назначение зажима — главным образом подводить ток к изделию.

Зажатие изделий в зажимных приспособлениях требует значительных физических усилий от рабочего, обслуживающего машину. В особенности трудной становится эта работа в быстродействующих машинах и при значительных сечениях изделий, когда зажимное давление достигает нескольких тонн. В подобных случаях современные контактные машины снабжены зажимными приспособлениями с пневматическим, гидравлическим (обычно масляным) или электроприводом.

Процесс осадки в простейших небольших контактных машинах выполняется вручную. Для создания необходимой величины давления осадки пользуются рычажными, винтовыми, кулачковыми и тому подобными устройствами. Необходимая величина давления осадки для обычных низкоуглеродистых сталей колеблется в пределах 2—5 кГ/мм2. Таким образом, даже сравнительно небольшое сечение свариваемых деталей 1000 мм2 требует давления осадки 2—5 т- При более крупных сечениях давление осадки может достигать 10—20 т и выше. Поэтому механизация процесса осадки является более необходимой, чем механизация процесса зажатия. Приводы осадочных устройств могут быть гидравлическими, пневматическими или электрическими.

Стыковая контактная сварка имеет две основные разновидности: сварка без оплавления, иногда называемая сваркой сопротивлением, и сварка оплавлением. Первый способ состоит в следующем. Детали, зажатые в машине, доводят до соприкосновения и сжимают под небольшим давлением, обеспечивающим удовлетворительный контакт свариваемых поверхностей. Затем включают сварочный ток, который разогревает металл изделия, в особенности зону, прилегающую к контакту, так как здесь имеется значительное переходное сопротивление контакта. Сварщик наблюдает за разогревом металла и после нагрева до ярко-белого каления (для низкоуглеродистой стали), производит осадку, одновременно выключая сварочный ток прерывателем. Место сварки имеет значительное усиление вследствие высадки металла.

Сварка без оплавления пригодна и дает хорошие результаты для металлов, обладающих хорошей свариваемостью в пластическом состоянии, как например низкоуглеродистой стали. Металл соединяемых деталей должен быть однородным.

Сечение участка сварки должно быть простым, компактным, с небольшим отношением периметра к сечению. Такими сечениями являются, например, круг, квадрат, прямоугольник с малым отношением сторон. Сечения с более развитым периметром — тонкая полоса, тонкостенная труба, угольник, двутавр, рельс и т. п. — малопригодны для сварки без оплавления, так как при этом трудно обеспечить необходимое равномерное распределение тока по площади сечения. В подобных случаях применяется стыковая сварка оплавлением.

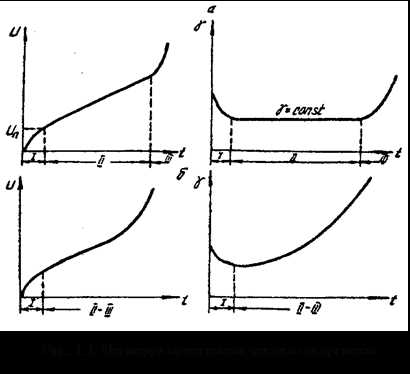

Сварка оплавлением имеет две разновидности: прерывистым и непрерывным оплавлением. При прерывистом оплавлении зажатые детали в первой стадии процесса оставляют разъединенными;

после включения напряжения питающей сети между деталями создается напряжение холостого хода вторичной цепи. Затем детали приводят в кратковременное соприкосновение и снова разъединяют. В результате происходит размыкание сварочного тока силой в тысячи и десятки тысяч ампер, что сопровождается сильным искрением и разбрызгиванием расплавленного металла под действием магнитного поля вторичного контура. Повторяя ряд

быстро следующих одно за другим замыканий и размыканий сварочной цепи, можно в короткое время вызвать оплавление всего сечения сварки.

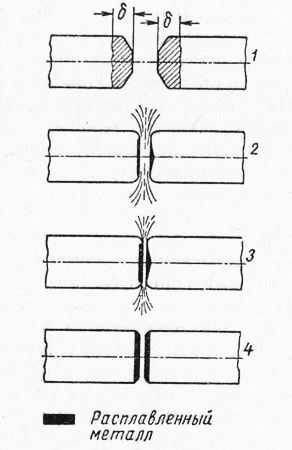

При замыканиях в первую очередь оплавляются неровности и выступы на свариваемых поверхностях, которые постепенно выравниваются (рис. 1).

Рис. 1. Процесс постепенного оплавления поверхности сварки:

Рис. 2. Стык:

Когда достигнуто равномерное оплавление всей поверхности свариваемого участка, производят быструю осадку с приложением повышенного давления, и в процессе осадки выключают сварочный ток. Под значительным давлением почти весь расплавленный металл выдавливается из зоны сварки, образуя так называемый грат, а место сварки получает сравнительно небольшое усиление (рис. 1). Грат, содержащий большое количество окислов металла, механически непрочен и легко удаляется со сварного стыка.

Сварка оплавлением имеет ряд существенных преимуществ. Металл, подлежащий сварке, даже если он плохо сваривается в пластическом состоянии, часто хорошо поддается сварке оплавлением, например технически чистые медь и алюминий. Можно сказать, что почти все металлы и сплавы могут быть сварены по способу оплавления. В процессе оплавления выравниваются все выступы и неровности на поверхности сварки, поэтому поверхность стыка под сварку не требует какой-либо особой подготовки. В процессе оплавления сгорают и удаляются вместе с расплавленным металлом загрязнения его поверхности.

Выравнивание сечения в процессе оплавления позволяет равномерно оплавить и разогреть сечения даже очень сложной формы, с сильно развитым периметром, например успешно могут быть сварены листы толщиной 1 мм при длине сварного стыка 1200— 1300 мм. Могут быть сварены между собой во многих случаях разнородные металлы, например быстрорежущая и углеродистая стали, медь и алюминий и т. д., несмотря на значительные различия их физических свойств. Указанные преимущества обеспечили сварке оплавлением широкое применение в промышленности, поэтому современные стыковые машины обычно приспособлены к этому процессу. Некоторым недостатком сварки оплавлением является довольно значительная потеря металла на оплавление, что может иметь значение при высокой стоимости металла, например быстрорежущей стали.

Сварка оплавлением возможна и при непрерывном сближении деталей, при условии, что оно происходит достаточно медленно и равномерно. Процесс в этом случае идет следующим образом. На зажатые в машину и разъединенные детали подается напряжение вторичной цепи, затем начинается медленная подача деталей в сторону сближения. Соприкосновение происходит сначала лишь в немногих отдельных точках, в которых возникают весьма высокие плотности тока вследствие замыкания сварочной цепи. В результате происходит местное расплавление и испарение металла, который выбрасывается наружу в плоскости стыка под действием магнитного поля.

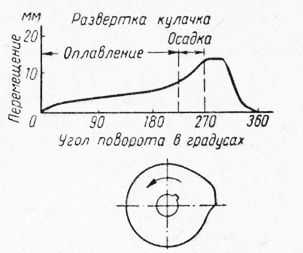

Контакт в точках первоначального соприкосновения нарушается, но вследствие непрерывного перемещения деталей в соприкосновение входят новые точки, процесс повторяется и т. д. Происходит непрерывное расплавление и выбрасывание металла из плоскости стыка, между деталями непрерывно проходит ток по кратковременным мостикам жидкого металла. Когда достигнуто равномерное и достаточное оплавление всей поверхности стыка, производится быстрая осадка значительным давлением. Равномерность подачи, необходимая при сварке непрерывным оплавлением, трудно выполнима при ручной работе, и этот процесс осуществляется обычно лишь на машинах с механизированным электрическим приводом осадки. Осадочное давление передается профильным кулачком (рис. 3).

Рис. 3. Кулачок сварки непрерывным оплавлением

Способ непрерывного оплавления весьма удобен для массового производства однотипных деталей на стыковых машинах с электроприводом. На стыковых машинах могут быть сварены также стыки в замкнутых контурах, например в ободьях колес, звеньях цепей и т. п. При сварке замкнутого контура лишь часть тока идет через свариваемый стык, часть же шунтируется сплошным металлом. Поэтому при сварке замкнутых контуров приходится увеличивать подводимую мощность. Увеличение мощности при сварке замкнутого контура, в зависимости от его размеров, составляет 20—50% мощности, необходимой для сварки открытого, незамкнутого контура. Замкнутые контуры можно сваривать как без оплавления, так и оплавлением — прерывистым и непрерывным; чаще применяется последнее.

Заслуживает внимания оригинальный способ стыковой сварки, предложенный советским изобретателем А. М. Игнатьевым, имеющий существенное значение для изготовления сварного металлорежущего инструмента. При нормальном способе стыковой контактной сварки электрический ток и давление осадки направлены нормально к поверхности стыка. При сварке по способу А. М. Игнатьева давление также прилагается нормально к поверхности стыка, но электрический ток проходит параллельно поверхности стыка (рис. 5).

Рис. 4. Сварка замкнутого контура

Рис. 5. Сварка по способу А. М. Игнатьева: 1 — электрод; 2 — пуансон осадочного пресса; 3 — заготовка углеродистой стали; 4 — пластинка быстрорежущей стали; 5 — изолирующая прокладка

Способ А. М. Игнатьева дает возможность приваривать тонкие пластины большой площади, изготовлять многослойные стальные ленты для режущих лезвий и пр.

Читать далее:

Применение стыковой контактной сварки

Статьи по теме:

pereosnastka.ru

Стыковая контактная сварка: особенности, машины

Стыковая контактная сварка позволяет соединить детали между собой сварным соединением по всей площади их сечения. Это эффективный автоматизированный процесс, дающий возможность получения за очень короткий срок высококачественных соединений. Существует несколько способов стыковой сварки. Каждый из них имеет свои преимущества.

Они зависят от требуемого качества соединения, площади соединяемых деталей и марки металла. Работа выполняется при помощи специального устройства. Этим способом осуществляется сварка многих технологических изделий, в частности, контактно стыковая сварка арматуры, колес, труб, рельсов, колец и т.д.

Машина контактной стыковой сварки

Аппарат для контактной сварки представляет собой сварочный трансформатор, от которого отходят электроды, являющиеся зажимами. В этих зажимах крепятся свариваемые детали. Один из электродов является неподвижным, а второй — подвижным.

Подвижный электрод связан с приводом машины и управляется с пульта. Также в состав устройства входят подвижная и неподвижная плиты, на которых закреплены электроды.

Контактная сварка оплавлением

Свариваемые детали зажимаются в электродах, после чего на электроды подается напряжение. Изделие на подвижной плите сближается с неподвижным изделием до образования между ними минимального контакта. В некоторых местах, между торцами деталей, возникает высокая плотность тока. В результате этого металл нагревается, плавится, а между деталями возникают мостики из жидкого металла. Эти мостики взрывообразно разрушаются, способствуя еще большему разогреву металла. На торцах деталей образуется слой жидкого металла.

Стыковая контактная сварка оплавлением заканчивается осадкой. Подвижная деталь начинает ускоренно двигаться по направлению к детали неподвижной. Имеющийся между деталями зазор захлопывается. Тем самым предотвращается кристаллизация и окисление расплавленного металла.

Нагретые торцы деталей подвергаются горячей деформации. Оксиды некоторых металлов, входящие в состав сталей, имеют более высокую температуру плавления, чем сталь. Расплавить их невозможно, поэтому их можно удалить с места сварки только выдавливанием или дроблением. Совместно с оксидами выдавливаются и частицы перегретого твердого металла, который способен ухудшить качество сварного соединения.

По периметру стыка в результате осадки образуется грат — слой оплавленного металла.

Стыковая сварка сопротивлением

Торцы свариваемых деталей предварительно подготавливают для обеспечения их надежного контакта между собой.

Контактная сварка сопротивлением предполагает предварительное соединение заготовок со значительным усилием, а затем — подачу на них тока. Торцы деталей разогреваются и расплавляются. Сварочный ток выключается и производится осадка. В результате происходит выдавливание твердого металла, оксидов и части жидкого металла за пределы стыка. Образуется утолщение металла — грат.

Оба вида контактной сварки используются достаточно интенсивно, но сварка оплавлением имеет некоторые преимущества перед методом сварки сопротивлением.

Это заключается в том, что сваривать оплавлением можно изделия даже сложной формы, металлы различных марок. Кроме того, торцы изделий не нужно предварительно подготавливать.

steelguide.ru

Способ стыковой сварки оплавлением

Изобретение может быть использовано при стыковой сварке оплавлением деталей из одинаковых или различных материалов. Между торцами деталей, площадью Sторц дет, размещают прокладку. Материал прокладки выбирают с учетом температуры ликвидуса Т0 л дет материала деталей. Площадь поперечного сечения той части прокладки, которая находится в контакте со свариваемыми деталями, меньше, чем площадь поперечного сечения остальной части. Нагрев торцов деталей осуществляют пропусканием тока через прокладку, а осадку деталей производят в два этапа. Предварительную осадку проводят на величину не более 0,5 мм для каждой детали при достижении температуры торцов деталей Т0 торц=0,8 Т0 л дет. При достижении температуры ликвидуса материала прокладки осуществляют окончательную осадку с усилием Focaд=0,9σ0,2·Sторц дет. Способ позволяет упростить процесс стыковой сварки оплавлением и получить надежное сварное соединение с минимизацией влияния нагрева при сварке на структуру деталей. 2 з.п. ф-лы, 3 ил.

Изобретение относится к области сварочного производства и может быть использовано в процессах стыковой сварки оплавлением деталей как из одинаковых, так и различных материалов.

Известен способ стыковой сварки, при котором на свариваемых деталях закрепляют токоподводы, связанные с источником тока, приводят в контакт свариваемые торцы деталей, которые затем разогревают до определенной температуры пропусканием тока через детали, после чего производят осадку деталей и их последующее охлаждение с получением сварного соединения (JP 56-165568, В23К 11/24, 1981).

Недостатком известного способа являются изменения структуры свариваемых деталей, поскольку при пропускании через них сварочного тока кроме торцов деталей существенному нагреву подвергаются и сами детали. Кроме того, при таком способе весьма проблематичным является сварка деталей из различных материалов.

Известен способ соединения сваркой разнородных элементов, при котором используют промежуточную прокладку из соответствующего материала, которую сначала приваривают к одному из соединяемых элементов, а потом сюда приваривают другой элемент, после чего проводят термообработку - диффузионный отжиг (ЕР 0467881, В23К 11/20, 1992).

Недостатком указанного способа является сложность сварочного процесса.

Известен также способ стыковой сварки непрерывным оплавлением, принятый за прототип, заключающийся в том, что размещают свариваемые детали в зажимах сварочной машины, устанавливают на деталях токоподводы, приводят детали в соприкосновение друг с другом и включают в работу сварочную машину по установленной программе изменения параметров сварочного тока, оплавления и осадки. При оплавлении торцов деталей и достижении на них заданной температуры производят осадку деталей на требуемую величину, после чего охлаждают сваренные детали (SU 737156, В23К 11/04, 1980).

Недостатки прототипа те же, что и указанные выше для приведенных аналогов.

Задачей данного изобретения является получение надежного сварного соединения с минимизацией при этом влияния процесса сварки на структуру деталей, которые могут быть как из одинаковых, так и различных материалов, а также упрощение при этом сварочного процесса.

Решение указанной задачи достигается тем, что в способе стыковой сварки оплавлением, включающем нагрев торцов свариваемых деталей с помощью электрического тока до их оплавления, осадку деталей на необходимую величину при достижении заданной температуры на торцах деталей и последующее охлаждение деталей, сварку деталей, выполненных из одного или разных материалов, осуществляют в среде защитного газа, а между торцами деталей размещают прокладку, выполненную из материала с температурой ликвидуса:

T0 л прокл.≥Т0 л дет max+100°C,

где Т0 л прокл. - температура ликвидуса материала прокладки,

Т0 л дет max - температура ликвидуса материала деталей или максимальная из двух, если материал деталей разный,

При этом площадь поперечного сечения той части прокладки, которая не находится в контакте со свариваемьми деталями, больше, чем площадь поперечного сечения той части прокладки, которая находится в контакте с деталями. Нагрев торцов деталей осуществляют путем приведения их в контакт с прокладкой и пропусканием тока через нее, а осадку деталей производят в два этапа - сначала предварительную осадку на величину не более 0,5 мм для каждой детали при достижении температуры торцов деталей Т0 торц=0,8 Т0 л дет max, а затем, при достижении температуры той части прокладки, которая находится в контакте со свариваемыми деталями, температуры ликвидуса материала прокладки - окончательную осадку с усилием Focaд=0,9 σ0,2mах Sторц дет,

где σ0,2mах - условный предел текучести материала деталей (максимальный из двух, если материал деталей разный),

Sторц дет - площадь свариваемых торцов деталей,

до образования грата, который затем удаляют механическим путем после полного охлаждения деталей.

Изобретение поясняется чертежами, где:

на фиг.1 показана схема осуществления сварки;

на фиг.2 показана прокладка, размещаемая между деталями;

на фиг.3 показано полученное сварное соединение деталей.

Способ осуществляется следующим образом.

Свариваемые детали 1 размещаются в соответствующем устройстве, обеспечивающем необходимую осадку деталей (условно не показано). Между деталями 1, которые могут быть выполнены как из одного, так и из разных материалов, устанавливается прокладка 2. Материал прокладки 2 выбирается из условия:

T0 л прокл.≥Т0 л дет max+100°C,

где Т0 л прокл. - температура ликвидуса материала прокладки,я

Т0 л дет max - температура ликвидуса материала деталей или максимальная из двух, если материал деталей разный.

При этом площадь поперечного сечения той части прокладки 2, которая не находится в контакте со свариваемыми деталями 1, больше, чем площадь поперечного сечения той части прокладки, которая находится в контакте с деталями. Это необходимо для сосредоточения нагрева прокладки при пропускании через нее электрического тока в зоне торцов деталей, поскольку нагрев проводника обратно пропорционален площади его поперечного сечения. После этого торцы деталей 1 приводят в контакт с прокладкой 2, через которую пропускают ток, для чего по ее внешним краям делают специальные токоподводы 3, например, из меди. При этом осуществляется нагрев прокладки 2 и соответственно нагрев торцов деталей 1. Сварочный процесс при этом ведется в среде защитного газа. Процесс нагрева при пропускании тока через прокладку может производиться по заданной программе (например, путем соответствующего изменения параметров тока). При достижении температуры торцов деталей Т0 торц=0,8 Т0 л дет max осуществляют предварительную осадку деталей 1 на величину не более 0,5 мм для каждой детали, при этом торцы деталей внедряются на указанную величину в прокладку, что способствует интенсификации дальнейшего процесса нагрева и оплавления торцов деталей. Далее, при достижении температуры той части прокладки 2, которая находится в контакте со свариваемыми деталями 1, температуры ликвидуса материала прокладки производят окончательную осадку деталей с усилием Fосад=0,9 σ0,2max Sторц дет,

где σ0,2max - условный предел текучести материала деталей (максимальный из двух, если материал деталей разный),

Sторц дет - площадь свариваемых торцов деталей.

В процессе окончательной осадки выдавливают расплавленный материал прокладки, находящийся между торцами деталей 1, которые находятся в оплавленном состоянии и сдавливаются между собой до образования грата 4, который затем удаляется механическим путем после полного охлаждения деталей. Контроль за температурой в процессе сварки может осуществляться, например, с помощью тепловизора.

Для получения качественного сварного соединения на случай, если материал расплавленной прокладки после окончательной осадки частично остается между деталями и смешивается с их материалом, желательно выбор материала прокладки, кроме указанного выше условия, производить с возможностью образования в процессе сварки твердых растворов материала деталей и материала прокладки.

Предлагаемый способ позволяет упростить процесс стыковой сварки оплавлением и получать надежное сварное соединение с минимизацией при этом влияния процесса сварки на структуру деталей.

1. Способ стыковой сварки деталей оплавлением, включающий нагрев их торцов с помощью электрического тока до оплавления, осадку деталей на необходимую величину при достижении заданной температуры на торцах деталей и охлаждение деталей с последующим удалением грата, отличающийся тем, что сварку осуществляют в среде защитного газа, при этом между торцами деталей размещают прокладку, площадь поперечного сечения части которой, находящейся в контакте со свариваемыми деталями, меньше, чем площадь поперечного сечения остальной части, и материал которой выбирают из условия:T°л прокл.≥Т°л дет +100°C, где Т°л прокл. - температура ликвидуса материала прокладки,Т°л дет - температура ликвидуса материала одной из деталей,при этом нагрев торцов свариваемых деталей осуществляют после приведения их в контакт с прокладкой путем пропускания через нее тока, а осадку деталей производят в два этапа, причем сначала осуществляют предварительную осадку на величину не более 0,5 мм для каждой детали при достижении температуры торцов деталей Т°торц=0,8 Т°л дет, а затем, при достижении части прокладки, находящейся в контакте со свариваемыми деталями, температуры ликвидуса ее материала производят окончательную осадку с усилием Focaд=0,9σ0,2·Sторц дет, где σ0,2 - условный предел текучести материала одной из деталей,Sторц дет - площадь свариваемых торцов деталей.

2. Способ по п.1, отличающийся тем, что материал прокладки выбирают из условия образования с материалами деталей после сварки твердых растворов.

3. Способ по п.1, отличающийся тем, что при сварке деталей, выполненных из разных материалов, выбирают Т°л дет, соответствующую максимальной температуре ликвидуса материала одной из деталей, а σ0,2 - соответствующий максимальному условному пределу текучести материала одной из деталей.

www.findpatent.ru