Большая Энциклопедия Нефти и Газа. Сопрягаемые поверхности

Шероховатость - сопрягаемая поверхность - Большая Энциклопедия Нефти и Газа, статья, страница 1

Шероховатость - сопрягаемая поверхность

Cтраница 1

Шероховатость сопрягаемых поверхностей: кольца и втулки не ниже Ra 0 63 мкм; кольца и стакана не ниже Ra 1 25 мкм. Непараллельность стенок канавки и их неперпендикулярность к оси втулки не должны превышать 0 05 мм. [1]

Шероховатость сопрягаемых поверхностей оказывает увеличивающее влияние на зазор в первоначальный период эксплуатации изделия за счет интенсивного износа микронеровностей. Если по техническим требованиям зазор должен быть гарантированным после приработки, увеличенный зазор рассчитывается с учетом подвижности сопрягаемых деталей в направлении силового замыкания. [2]

Шероховатость сопрягаемых поверхностей прессового соединения значительно влияет на его прочность, так как в процессе работы узла изменяется напряженное состояние соединения. Следовательно, величина шероховатости влияет на долговечность твердосплавного вооружения. [3]

Параметр шероховатости сопрягаемых поверхностей должен быть Rz 10 мкм, а точность - не ниже 11 -го квалитета. Качество соединения проверяют в процессе сборки по моменту и осевой силе, что удобно при автоматическом выполнении соединения, а также по пути перемещения разжимающего конуса инструмента. [5]

При уменьшении шероховатости сопрягаемых поверхностей величина f при малых р уменьшается. [6]

При уменьшении шероховатости сопрягаемых поверхностей / при малых р уменьшается. [7]

С повышением шероховатости сопрягаемых поверхностей уменьшается прочность прессовых соединений, так как сминаются выступы и величина натяга получается меньше запроектированного. Чем чище обработаны поверхности детали, тем выше ее стойкость против коррозии и разрушения от действия корродирующей среды ( жидкости, воздух, кислоты, находящиеся в смазочном масле. [8]

Обозначим максимальную высоту шероховатости сопрягаемых поверхностей соответственно через Иг и Я2 ( фиг. [9]

При запрессовке происходит сглаживание шероховатости сопрягаемых поверхностей, размеры охватываемой детали уменьшаются, а размеры охватывающей детали увеличиваются, вследствие чего прочность соединения понижается. [10]

Точность размеров и класс шероховатости сопрягаемых поверхностей устанавливают по соответствующим таблицам. [11]

Перед сборкой прессового соединения проверяют шероховатость сопрягаемых поверхностей, размеры шпоночных соединений и форму торцевых кромок. Сопрягаемые поверхности должны быть обработаны, а сопрягаемые детали смазаны. При сборке деталей небольших размеров используют молоток или кувалду. Чтобы не испортить детали, удары наносят через прокладки из мягких материалов или применяют молотки и кувалды со сменными бойками, выполненными из дерева, пластмассы, свинца, меди. При запрессовке ударами возможны перекосы, поэтому принимают необходимые меры предосторожности. [12]

Характер соединения и класс точности требуют соответствующих шероховатостей сопрягаемых поверхностей. [13]

Непрямолинейность, кривизна, покоробленность деталей и шероховатость сопрягаемых поверхностей сторон угла, определяемая по ГОСТ 7016 - 68, должны быть не более обусловленных стандартами, техническими условиями или конструкторской документацией на готовые изделия. [14]

Если применяемая методика расчета не учитывает влияние шероховатости сопрягаемых поверхностей, то предварительно определенные расчетные зазоры или натяги ( Sp, ЛГР) должны быть скорректированы, поскольку сглаживание, смятие, срез микронеровностей в процессе приработки подвижных соединений или в процессе запрессовки неподвижных соединений будут увеличивать запроектированный зазор или уменьшать запроектированный натяг. [15]

Страницы: 1 2 3

www.ngpedia.ru

СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ

Износ, возникающий при трении сопряженных поверхностей, является наиболее характерным видом повреждения большинства машин и их механизмов. Изнашивание - это процесс постепенного изменения размеров тела при трении, проявляющийся в отделении с поверхности трения материала и его остаточной деформации. Основное влияние на процесс изнашивания оказывают постоянное возникновение и нарушение фрикционных связей, имеющих молекулярно-механическую природу.

Для расчета и прогнозирования степени повреждения материала деталей при износе необходимо знать основные закономерности процесса изнашивания материалов. Показателями износа в соответствии с общим методическим подходом по оценке степени повреждения являются:

- линейный износ U (мкм) - изменение размера поверхности при ее износе;

- скорость изнашивания g=du/dt (мкм/ч) - отношение величины износако времени, в течение которого он возник;

- интенсивность изнашивания j = du/ds - отношение величины износа котносительному пути трения S, на котором происходит изнашивание.

Закон изнашивания материалов должен в общем виде выражать в аналитической форме зависимость U или g от следующих факторов: давления на поверхности трения, скорости относительного скольжения, твердости и прочности материала, свойств поверхностного слоя, вида трения и смазки, внешних условий, влияющих на процесс изнашивания, и другие. Получение таких зависимостей является чрезвычайно сложной задачей, которая в настоящее время находится в стадии становления. Для уяснения поставленной частной задачи - потери работоспособности машин - рассмотрим протекание износа во времени.

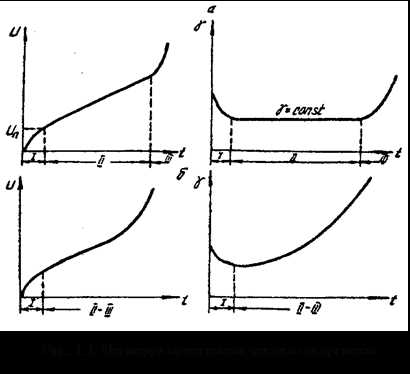

Изнашивание является многостадийным процессом, поэтому изменение износа во времени выражается кривой, состоящей из трех участков (рис. 1.1). Схема на рис. 1.1, где нет различия между II и III периодами, свидетельствует о нерациональных условиях эксплуатации (например, происходит накопление абразива на поверхности трения). Для характеристики нормального процесса изнашивания, учитывая, что для деталей машин период катастрофического износа недопустим, можно сделать вывод (см. рис. 1.1) о том, что между износом и временем наиболее типична линейная зависимость:

,

где Uп - износ за период приработки;

g - скорость изнашивания;

t - время.

t - время.

Наблюдения показывают, что в большинстве случаев величина износа деталей в период их приработки не превышает величины допуска на изготовление. Это позволяет при расчетах величиной износа детали в период приработки пренебречь и за начальный размер детали принимать, например, для валов - нижний предельный размер по детали, для отверстий – верхний предельный размер и т.п.

Любая машина всегда имеет широкую номенклатуру узлов, работающих в различных условиях и по-разному влияющих на ее выходные параметры. В большинстве случаев необходимо исследовать износостойкость машины в целом, не ограничиваясь исследованием износа ее отдельных деталей и узлов. В этом случае изучаются наиболее часто изнашивающиеся детали, определяется вероятность отказа каждой из этих деталей и затем, используя теорему умножения вероятностей, определяется вероятность отказа машины для заданного ресурса :

.

1.2.3. КОРРОЗИЯ

Коррозия - разрушение металла вследствие химического или электрохимического взаимодействия их с коррозионной средой. В результате этого взаимодействия вначале происходит разрушение поверхностных слоев деталей, приводящее к снижению всех их качественных характеристик, а по мере развития коррозии - полное разрушение детали, механизма. Коррозия является одной из сопутствующих причин отказов механических систем. Процесс коррозии приводит к ускорению изнашивания и снижению усталостной долговечности элементов конструкций. Коррозионно-механическое разрушение деталей происходит обычно в наиболее напряженных участках металла. Если металл испытывает постоянно действующее внутреннее и внешнее растягивающие напряжения, то в сочетании с действиями коррозионной среды это приводит к коррозионному растрескиванию, например, наблюдается растрескивание в результате воздействия внутренних напряжений в сварных швах и в деталях, изготовленных штамповкой.

Коррозионная усталость материала деталей возникает при совместном воздействии периодических или знакопеременных нагрузок и коррозионной среды. Коррозионная усталость снижает механическую прочность материала деталей и при длительном воздействии нагрузок приводит к разрушению деталей. Внешняя среда в этом случае оказывает разрушающее действие через увеличение скорости коррозии. Например, углеродистая сталь после приложения к ней 107 циклов растяжения на воздухе, в пресной и подкисленной воде имеет соответственно предел прочности 245, 137 и 49 МПа (25, 14 и 5 кгс/мм2). Хромоникелевая сталь в щелочной воде при том же количестве нагрузок имеет предел прочности, вдвое меньший, чем в чистой воде, то есть 172,6 МПа (17,6 кгс/мм2) вместо 345 МПа (35,2 кгс/мм2). Концентраторы напряжений и высокая шероховатость поверхности деталей быстро снижают предел коррозионной прочности.

Из всех видов коррозии наиболее опасны местная (в виде пятен) и внутрикристаллическая, так как эти виды коррозии вызывают местные концентрации напряжений (питгинги), межкристаллитные и внутрикристаллитные щели.

Потери прочности деталей при различных видах коррозии зависят от потери массы, величины и количества пор, полостей и микротрещин. В реальных условиях эксплуатации горных машин чаще всего создаются условия для возникновения сложных комбинированных причин разрушения деталей: коррозионно-усталостное разрушение (например, при мокром методе обогащения угля), коррозионно-абразивное разрушение (например, вибраторов, пластин, валиков и втулок тяговых цепей экскаваторов и конвейеров, колосников шпальтовых сит).

1.3. СТАРЕНИЕ МАТЕРИАЛОВ

Процессы, возникающие в результате действия того или иного вида энергии на детали машин, могут не сразу привести к повреждению машины. Часто существует период "накопления воздействий", прежде чем начнется период внешнего проявления процесса, то есть повреждение детали. Процессы изменения во времени физико-механических свойств материалов деталей в условиях эксплуатации или хранения называются старением материалов.

К старению металлов и сплавов следует относить все процессы изменения во времени их свойств, связанные с превращениями металлов и сплавов в твердом состоянии (аллотропические и мартенситные превращения, упорядочение и разупорядочение твердых растворов, упрочнение и разупрочнение металла, возникновение и релаксация внутренних напряжений и другие). Старение вызывает изменение механических и физических свойств сплавов (прочности, твердости, коррозионной стойкости и пр.). Особенно подвержены старению полимеры (пластмассы на их основе), что приводит к довольно быстрому ухудшению основных свойств их в процессе эксплуатации.

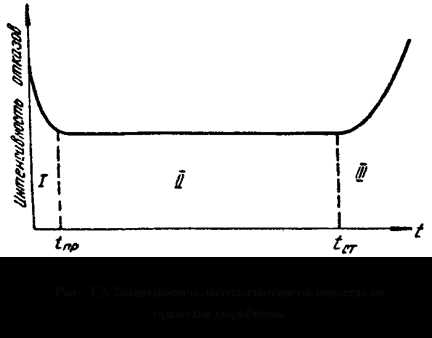

Любой процесс старения возникает и развивается лишь при определенных внешних условиях, при которых должен быть превзойден определенный уровень нагрузок, скоростей, температур или других параметров, определяющих его протекание. Этот начальный уровень или порог чувствительности особенно важно знать для быстропротекающих процессов старения, когда после возникновения процесса идет его интенсивное лавинообразное развитие (рис. 1.2, этап III).

Энергетическая концепция лежит также в основе теории возникновения трещин в металлических конструкциях при средних напряжениях, остающихся ниже предела текучести. Трещина возникает и будет лавинообразно распространяться, если скорость освобождения энергии упругой деформации WП превзойдет прирост поверхностной энергии трещины. Согласно современным взглядам на энергетический баланс основное влияние оказывает работа WП, идущая на пластическую деформацию при распространении трещины. Критическое напряжение, при котором происходит переход развития трещины в неустойчивое состояние, равно

,

где Е - модуль упругости, - длина трещины, WН - энергия поверхностного натяжения трещины.

Точно так же после длительного изнашивания наступает в определенный момент катастрофический износ, приводящий детали к разрушению. Необходимо также иметь в виду, что в одних и тех же объемах материала или на поверхности могут одновременно протекать различные процессы старения.

На выходные параметры изделия оказывают влияние все действующие процессы старения, характеризующиеся следующими основными видами их взаимодействия:

1. Одновременно протекающие процессы не оказывают взаимного влияния и вызывают изменения выходных параметров независимо друг от друга. Например, при повреждении поверхности трения из-за попадания абразива и из-за дефекта отливки.

2. Одновременно протекающие процессы не оказывают взаимного влияния, но их действия на выходной параметр суммируются. Например, температурная и силовая деформации складываются, если процессы не сопровождаются необратимыми явлениями (например, пластической деформацией).

3. Одновременно протекающие процессы взаимодействуют и образуютновыйболее сложный процесс (наиболее характерный случай). Типичным вэтом случае примером могут служить процессы коррозионно-усталостногоразрушения металлов и сплавов, когда результат не является простым сложением коррозии и механического разрушения, а представляет собой болеесложный физико-химический процесс, интенсивность которого выше суммывоздействий при действии каждого фактора в отдельности.

Однако для многих процессов старения характерно именно одновременное действие деформационных, тепловых, химических и других процессов, приводящих к возникновению сложной физико-механической картины изменения начальных свойств и состояния материалов. На рис.1.2 показана точка tст, с которой и начинают проявляться последствия старения металла для детали или старение деталей для всей машины. Как видно из графика, на этапе III происходит резкое возрастание интенсивности отказов, поэтому ресурс детали или машины должен быть ограничен точкой tст.

КОНТРОЛЬНЫЕ ВОПРОСЫ К ГЛАВЕ 1

1. Что такое работоспособность машины, отказ машины, предельноесостояние машины?

2. Что такое выходные параметры машины?

3. Перечислите причины потери работоспособности машины.

4. Объясните явление старения машины.

5. На каком этапе эксплуатации машины появляется и на каком этапепроявляется старение машины?

6. С какой целью исследуется и изучается явление старения машин?

Похожие статьи:

poznayka.org

Шероховатость - сопрягаемая поверхность - Большая Энциклопедия Нефти и Газа, статья, страница 2

Шероховатость - сопрягаемая поверхность

Cтраница 2

Непрямолинейность, кривизна, покоро бленность деталей и шероховатость сопрягаемых поверхностей сторон угла, определяемая по ГОСТ 7016 - 68, должны быть не более обусловленных стандартами, техническими условиями или конструкторской документацией на готовые изделия. [16]

При необходимости уточнения расчета всех параметров посадок с натягом следует учесть влияние шероховатости сопрягаемых поверхностей, имея в виду частичное снятие выступов неровностей в процессе запрессовки, отличие температур деталей при эксплуатации от температур деталей в процессе сборки, а также вибрации и динамические нагрузки, испытываемые деталями. [17]

Полученные таким образом натяги и зазоры ( Np, Sp) должны быть пересчитаны, учитывая влияние шероховатости сопрягаемых поверхностей. [18]

Точность обработки сопрягаемых поверхностей обычно выше и зависит от характера сопряжения и эксплуатационных требований к поверхностям, детали и машине. Шероховатость сопрягаемой поверхности определяется этими же требованиями и зависит от квалитета и размеров поверхности. Шероховатость несопрягаемой поверхности зависит от эксплуатационных требований и требований внешнего вида и техники безопасности. Так, например, поверхность рукоятки часто выполняют полированной или рифленой. Точность и параметры шероховатости поверхностей детали ( сборки) задаются ее чертежом. [19]

Все аксиальные и диаметральные размеры требуется выполнить по 8-му и 7-му квалитетам точности. Шероховатость сопрягаемых поверхностей вала не должна превышать 1 25 мкм. Радиальное биение рабочих поверхностей шеек вала и центрирующих поверхностей должно быть не более 0 03 мм, а торцевое биение фланцев - не более 0 02 мм. [20]

В соответствии с этими данными в табл. 60 и 61 приведены наименьшие классы шероховатости, рекомендуемые для поверхностей деталей, изготавливаемых со стандартными полями допусков. Применение классов шероховатости сопрягаемых поверхностей ниже тех, которые указаны в этих таблицах, можно допустить лишь в сопряжениях, для которых стабильность посадки не имеет сколько-нибудь существенного значения. [21]

Размеры соединения: номинальный диаметр посадки d - 48 мм, вал сплошной; наружный диаметр ступицы колеса d2 100 мм, длина посадочной поверхности / 50 мм. Значения параметров шероховатости сопрягаемых поверхностей, материалы деталей и коэффициент трения принять самостоятельно. [22]

Величина натяга прессовых посадок зависит от разности диаметров соединяемых деталей. На величину натяга влияет также шероховатость сопрягаемых поверхностей. [23]

Такими кольцами обеспечивают надежную герметичность сборочной единицы и минимальные потери на трение. Для повышения долговечности механизма необходимо, чтобы шероховатость сопрягаемых поверхностей скольжения была не ниже &, а острые углы канавок под уплотнительные кольца были закруглены. [24]

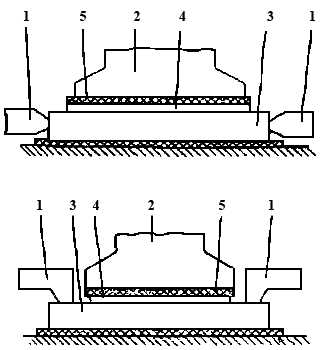

Допустимое смещение е характеризует технологические возможности сборочного механизма и определяется его параметрами и параметрами собираемых деталей. Для сборочных механизмов ( см. рис. 3, а) без ловителя ( схемы /, / /, / / /) и с ловителем ( схемы IV, V, VI) к этим параметрам, например, можно отнести минимальный и максимальный диаметральные зазоры соответственно в соединении втулка-вал и втулка-ловитель; максимальный диаметральный натяг; размеры фасок базовой и присоединяемой деталей; углы фасок; длину присоединяемой детали; шероховатость сопрягаемых поверхностей; углы перекоса осей ориентирующего устройства базовой и присоединяемой деталей и ряд других конструктивных и технологических факторов. Максимальное допустимое смещение 8 обеспечивается при оптимальных геометрических, силовых, скоростных и жесткостных параметрах сборочного процесса. [25]

Коробление происходит на режимах останова из-за неравномерности остывания верхней и нижней половин роторов или на рабочих режимах из-за различия коэффициентов теплопередачи на различных участках поверхностей сочленения деталей роторов. Эти различия вызываются неодинаковой шероховатостью сопрягаемых поверхностей и неравномерностью усилий затяжки болтовых соединении. Рекомендуется введение предварительной прокрутки роторов на малой частоте вращения, выравнивание шероховатости сопрягаемых поверхностей и тарирование затяжки болтовых соединений. [26]

Требования соединения направлены на обеспечение требуемой прочности и долговечности. Для неподвижных соединений важно обеспечить усталостную прочность, а для подвижных соединений - износостойкость. Одним из направлений обеспечения этих требований является выбор соответствующего класса шероховатости сопрягаемых поверхностей детали. [27]

Исходные данные: необходимые для передачи соединением вращающий момент Т, Н - м; осевая сила Fa, H; d - диаметр соединения, мм; d - диаметр центрального осевого отверстия вала, мм; дг - условный наружный диаметр втулки ( ступицы колеса, внешний диаметр бандажа и др.), мм; / - длина сопряжения, мм; материалы соединяемых деталей и параметры шероховатости сопрягаемых поверхностей. [28]

При разрабтке подвижного соединения типа подшипника скольжения стремятся достигнуть высокой долговечности соединения. Приняв режимы нагружения и основные геометрические параметры подшипника за постоянные величины, можно - полагать, что его долговечность зависит от износостойкости сопрягаемых поверхностей и от условий смазки. Износостойкость трущихся поверхностей зависит от физико-механических свойств материала и микрогеометрии. Для повышения износостойкости стремятся повысить твердость и класс шероховатости сопрягаемых поверхностей. Для ответственных подшипников скольжения следует установить оптимальную твердость и шероховатость трущейся поверхности каждой детали. [29]

Коробление происходит на режимах останова из-за неравномерности остывания верхней и нижней половин роторов или на рабочих режимах из-за различия коэффициентов теплопередачи на различных участках поверхностей сочленения деталей роторов. Эти различия вызываются неодинаковой шероховатостью сопрягаемых поверхностей и неравномерностью усилий затяжки болтовых соединении. Рекомендуется введение предварительной прокрутки роторов на малой частоте вращения, выравнивание шероховатости сопрягаемых поверхностей и тарирование затяжки болтовых соединений. [30]

Страницы: 1 2 3

www.ngpedia.ru

Сопрягаемая поверхность - Большая Энциклопедия Нефти и Газа, статья, страница 3

Сопрягаемая поверхность

Cтраница 3

Сопрягаемые поверхности коленчатых валов звездообразных двигателей врабатываются с высокой точностью. [31]

Все сопрягаемые поверхности перед установкой вкладышей внимательно осматривают, заусенцы зачищают шабером. Масляные канавки в корпусе тщательно промывают керосином и продувают воздухом. Подшипники работают нормально, если вкладыши хорошо прилегают поверхностью трения к шейке вала. Этого добиваются прпшабриванием вкладышей. [33]

Иногда сопрягаемые поверхности упрочняют, запрессовку сочетают со шпонкой. [35]

Обычно сопрягаемые поверхности ( отверстие и вал) имеют один и тот же номинальный размер, а получаемая при их соединении посадка зависит от предельных отклонений отверстия и вала, определяющих значения зазоров и натягов. [36]

На сопрягаемые поверхности клей наносится кистью, пульверизатором, шпателем ( фанерным или резиновым из упругой листовой резины), роликом, покрытым фетром, шприцем или посредством специальной механизированной установки. При нанесении клея обращается внимание на равномерность его слоя. [37]

Чтобы сопрягаемые поверхности прилегали по всей плоскости, якори и сердечники обрабатывают на строгальных или плоскошлифовальных станках. Обработку ведут вдоль пластин пакета, так как в этом случае меньше замыкаются между собой пластины и уменьшаются потери на вихревые токи. [38]

Чтобы сопрягаемые поверхности прилегали по всей плоскости, якори и сердечники обрабатывают на строгальных или плоско-шлифовальных станках. Обработку ведут вдоль пластин пакета, так как в этом случае меньше замыкаются между собой пластины и уменьшаются потери на вихревые токи. При шлифовке замыкание пластин почти исключается и обработка магнитопровода получается более точной, в связи с чем этот способ наиболее распространен. [40]

Герметизируют сопрягаемые поверхности каретки и консоли и делают четыре воронки, по две с каждого конца. [42]

Обезжиривают сопрягаемые поверхности корпуса и втулок и устанавливают их на эпоксидном клее. [43]

Для сопрягаемых поверхностей нужно согласовать размеры. Это значит, что одинаковыми должны быть, например, номинальный размер диаметра отверстия в зубчатом колесе и номинальный наружный диаметр вала в передаче. К сопрягаемым поверхностям предъявляют повышенные требования в отношении точности обработки и шероховатости поверхностей. [44]

Шероховатость сопрягаемых поверхностей: кольца и втулки не ниже Ra 0 63 мкм; кольца и стакана не ниже Ra 1 25 мкм. Непараллельность стенок канавки и их неперпендикулярность к оси втулки не должны превышать 0 05 мм. [45]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Сопрягающаяся поверхность - Большая Энциклопедия Нефти и Газа, статья, страница 1

Сопрягающаяся поверхность

Cтраница 1

Сопрягающиеся поверхности должны иметь радиусы перехода не менее 0 25 мм. [1]

Сопрягающиеся поверхности имеют, как правило, погрешности формы и определенную шероховатость, допуски на которые должны быть установлены в соответствии с допусками на эти же показатели точности для исполнительных поверхностей. [2]

Сопрягающиеся поверхности В ( рис. 7, б) - поверхность шкива, соприкасающаяся с приводным ремнем - имеют свое основное назначение - выполнять рабочие функции. Все эти поверхности называются функциональными. [3]

Сопрягающиеся поверхности должны иметь радиусы перехода не менее 0 25 мм. [4]

Сопрягающиеся поверхности имеют, как правило, погрешности формы и определенную шероховатость, допуски на которые должны быть установлены в соответствии с допусками на эти же показатели точности для исполнительных поверхностей. [5]

Сопрягающиеся поверхности секций шлифуются на прецизионном плоскошлифовальном станке, поэтому не представляет особого труда выдержать толщину секций с требуемыми допусками. [6]

Сопрягающиеся поверхности сухарей и опорного конуса на фарфоре и в данном случае не обработаны. [8]

Очищают сопрягающиеся поверхности головки цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла. [9]

Очищают сопрягающиеся поверхности головки цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла. Смазывают моторным маслом опорные шейки и кулачки распределительного вала и укладывают его в опоры головки цилиндров в таком положении, чтобы кулачки 1-го цилиндра были направлены вверх. [11]

Все сопрягающиеся поверхности ступенчатого шкива, промежуточного ролика и внутреннего обода диска, а чакже насадки на валу электродвигателя должны Сыть очищены от грязи, пыли и следов смазки с помощью чистой тряпочки, смоченной в спирте или одеколоне. Аналогично очищаются поверхности пас-сика и промежуточного ролика. [12]

Чистота сопрягающихся поверхностей деталей и элементов, не работающих во время эксплуатации пресс-формы на трение ( наружные посадочные поверхности втулок, колонок, стержней, пуансонов, боковые поверхности матриц, плоскости плит), должна быть не ниже 7-го класса. [14]

Слой смазки разделяет сопрягающиеся поверхности деталей, не допуская контакта между ними. Поэтому при взаимном перемещении деталей силы трения между ними значительно ослабляются. Слой смазки, находящийся в зазоре, неодинаков по свойствам. Слои масла, прилегающие непосредственно к металлу деталей, образуют на них пленки, защищающие детали от непосредственного контакта друг с другом. Слои масла, более удаленные от поверхности детали, образуют так называемый рабочий слой, в котором при перемещении происходит трение молекул масла. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Сопрягаемая поверхность - Большая Энциклопедия Нефти и Газа, статья, страница 2

Сопрягаемая поверхность

Cтраница 2

Сопрягаемые поверхности стола и салазок ремонтируют шабрением, если износ их не превышает 0 1 мм. При большем износе поверхности стола ремонтируют путем механической обработки на станках. [17]

Сопрягаемые поверхности образцов имели шероховатость, при которой отсутствовало изменение профиля от направления, что характерно для шлифованных поверхностей. [19]

Сопрягаемые поверхности постелей и вкладышей подшипников протирают чистой безворсной салфеткой, а трущиеся поверхности вкладышей и шейки коленчатого вала покрывают тонким слоем масла, употребляемого для смазки дизеля. [20]

Сопрягаемые поверхности шибера и седел а и а1 обработаны с большой степенью точности и чистоты, обрабатываются они методами алмазного шлифования, создающего поверхность чистотой v 9 - v Ю - Хорошая подгонка сопрягаемых поверхностей обеспечивает надежную герметичность затвора. [21]

Сопрягаемая поверхность плашки имеет такую же обработку. [22]

Сопрягаемые поверхности уплотнителя, корпуса, шайб и жил кабеля покрыты термостойким клеем. [23]

Сопрягаемые поверхности статора и poiupa представ ляют собой многозаходную винтовую пару с большим шагом и специальным профилем витков. [24]

Сопрягаемые поверхности стальных деталей перед контактной точечной сваркой покрывают грунтовкой ФЛ-ОЗК с добавкой алюминиевой пудры или протекторной грунтовки ПС-084 серого цвета. [25]

Сопрягаемые поверхности стальных деталей перед контактной точечной сваркой покрывают грунтовкой ФЛ-ОЗК с добавкой алюминиевой пудры или протекторной грунтовкой ПС-084 серого цвета. [26]

Сопрягаемые поверхности накладной планки и станины до сборки обрабатывают и пригоняют шлифованием либо шабрением. Допустимые местные зазоры не должны превышать 0 06 мм. [28]

Сопрягаемые поверхности зубчатой рейки и ее вставки обрабатывают на строгальном или фрезерном станке и в случае необходимости дополнительно пригоняют вручную. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Сопрягаемая поверхность - деталь - Большая Энциклопедия Нефти и Газа, статья, страница 2

Сопрягаемая поверхность - деталь

Cтраница 2

Кгг - высоты микронеровностей сопрягаемых поверхностей деталей, которые могут быть взяты по данным табл. 2, мкм; Rai и RSi-средние арифметические отклонения профилей микронеровностей на соединяемых поверхностях, мкм. [16]

Процесс пайки включает подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припоя, нагрев места спая, промывку и зачистку шва. [17]

Забоины и заусенцы на сопрягаемых поверхностях деталей должны быть зачищены. [18]

В тех случаях, когда сопрягаемые поверхности деталей повреждены, но незначительно, поступают следующим образом. Посадочной поверхности одной из деталей придают механической обработкой цилиндрическую форму, а поверхность другой детали наращивают. Иногда наращивают сопрягаемые поверхности обеих деталей, а затем доводят их размеры до номинальных значений. [20]

При запрессовке с большими натягами сопрягаемые поверхности деталей во избежание задиров смазывают машинным маслом или другими смазками. [22]

Требования взаимозаменяемости обычно относятся к сопрягаемым поверхностям деталей, которые подвергаются механической обработке. Повышение точности размеров взаимозаменяемых деталей приводит к увеличению затрат труда и средств при выполнении технологического процесса изготовления. [23]

Совершенно недопустимо образование окалины на сопрягаемых поверхностях деталей; поэтому при нагреве в печи должна быть создана восстановительная атмосфера, а при нагреве открытым огнем придерживаются температуры, не дающей окисления. [24]

Иные способы используют при значительных повреждениях сопрягаемых поверхностей деталей. [25]

Как обеспечивают одинаковую конусность при обработке сопрягаемых поверхностей деталей. [26]

Анализ требований, предъявляемых к чистоте сопрягаемых поверхностей деталей машин, позволяет выявить те поверхности, степень чистоты которых может быть снижена без ущерба для эксплуатационных качеств машины. Если же снизить степень чистоты поверхности в результате такого анализа не удается, то уменьшение трудоемкости может быть достигнуто за счет сокращения протяженности поверхностей с высокой степенью чистоты. [27]

Анализ требований, предъявляемых к чистоте сопрягаемых поверхностей деталей машин, позволяет выявить те поверхности, степень чистоты которых может быть снижена без ущерба для эксплуатационных качеств машины. Если же снизить степень чистоты поверхности в результате такого анализа не удается, то уменьшение трудоемкости может быть достигнуто за счет сокращения протяженности поверхностей с высокой степенью чистоты. Однако повышение чистоты сопряженных поверхностей деталей машин обеспечивает и повышение устойчивости функ-1 25 камк циональной точности в тех случаях, Фиг. [28]

В зависимости от назначения и вида соединения сопрягаемых поверхностей детали изготовляются с различной степенью точности. В машиностроении установлены десять классов точности. [29]

Страницы: 1 2 3 4

www.ngpedia.ru