Содержание

Нержавеющая сталь 08Х18Н10Т — Материалы для сеток

| Тип материала | высоколегированная коррозионностойкая и жаростойкая сталь аустенитного класса |

| НТД на материал | ГОСТ 5632-72 |

| Марка | 08Х18Н10Т |

| Основные свойства и применение | сталь марки 08Х18Н10Т — универсальная и широко используемая наравне с AISI 321, 12Х18Н9Т и 12Х18Н10Т, но обладает среди них повышенной сопротивляемостью межкристаллитной коррозии, и применяется в средах с бОльшей агрессивностью, в том числе и для изделий подвергающихся свариванию; свариваемость стали — хорошая, и благодаря входящему в состав титану сварные соединения устойчивы к межкристаллитной коррозии; сталь слабомагнитна, в термообработанном состоянии практически немагнитна; сталь обладает немного меньшей жаропрочность чем 12Х18Н9Т и 12Х18Н10Т; хорошая сопротивляемость атмосферной и межкристаллитной коррозии в совокупности со стабильностью, прочностью, легкостью обработки, возможностью использования в широком диапазоне температур сделали эту марку стали одной из самых производимых и используемых в различных отраслях промышленности, в том числе для изготовления сеток, деталей машин и аппаратов продовольственного и торгового машиностроения, товаров народного потребления и проч. ; проволока стали марки 08Х18Н10Т используется для изготовления тканых сеток по ГОСТ 3826-82, фильтровых тканых сеток ГОСТ 3187-76, плетеных транспортерных сеток ТУ 25.93.13-001-15878725-2018, тканых сеток по ТУ 1276-003-38279335-2013, тканых сеток из рифленой проволоки по ТУ 1276-002-38279335-2013 и др. ; проволока стали марки 08Х18Н10Т используется для изготовления тканых сеток по ГОСТ 3826-82, фильтровых тканых сеток ГОСТ 3187-76, плетеных транспортерных сеток ТУ 25.93.13-001-15878725-2018, тканых сеток по ТУ 1276-003-38279335-2013, тканых сеток из рифленой проволоки по ТУ 1276-002-38279335-2013 и др. |

| Температура эксплуатации | рекомендуемая рабочая температура: от -196°C до 800°С с весьма длительным сроком службы, при наличии агрессивных сред до +350°С; температура начала интенсивного окалинообразования в воздушной среде: 850°С; согласно ГОСТ 5632-72 сталь классифицируется как жаростойкая |

| Зарубежный аналог | AISI 321 |

| Плотность | 7,85 г/см3 |

| Коррозионная стойкость | сетка и проволока из нержавеющей стали марки 08Х1Н10Т обладает хорошей сопротивляемостью к атмосферной и межкристаллитной коррозии в том числе в среде насыщенного пара, при эксплуатации в условиях высоких и низких температур и в агрессивных средах, в растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей, в морской воде; сталь марки 08Х18Н10Т рекомендована ГОСТом 5632-72 к применению как коррозионностойкая и жаростойкая; применяется в средах с бОльшей агрессивностью, в том числе для сварных изделий; сталь марки 08Х18Н10Т неустойчива в серосодержащих средах |

| Примечание по коррозии | стойкость к коррозии в атмосфере: выше чем углеродистой стали обычного качества (Ст. 0-Ст.3 и т.п.) без покрытия в 4500 раз, выше чем у оцинкованной стали в 500 раз, выше чем у алюминия в 50 раз, выше чем у латуни в 25 раз 0-Ст.3 и т.п.) без покрытия в 4500 раз, выше чем у оцинкованной стали в 500 раз, выше чем у алюминия в 50 раз, выше чем у латуни в 25 раз |

| Углерод (C) | ≤ 0,08 |

| Кремний (Si) | ≤ 0,8 |

| Марганец (Mn) | ≤ 2,0 |

| Хром (Cr) | 17,0 ÷ 19,0 |

| Никель (Ni) | 9,0 ÷ 11,0 |

| Титан (Ti) | 5*C ÷ 0,7 |

| Молибден (Mo) | ≤ 0,5 |

| Железо (Fe) | основа, около 70% |

| Сера (S) | ≤ 0,02 |

| Фосфор (P) | ≤ 0,035 |

| Медь (Cu) | ≤ 0,30 |

Сталь марки 08Х18Н10Т принадлежит к классу высоколегированных аустенитных сплавов. Материал распространен наравне с другими востребованными сталями: 12Х18Н10Т, 12Х18Н9Т, 12Х18Н12Т, международным аналогом AISI 321, однако обладает повышенной коррозионной стойкостью. Сплав прочный, легкий в обработке, долговечный, поэтому нашел широкое применение в различных отраслях промышленности и сферах народного хозяйства.

Сплав прочный, легкий в обработке, долговечный, поэтому нашел широкое применение в различных отраслях промышленности и сферах народного хозяйства.

Состав и характеристики сплава

Нержавеющая сталь 08Х18Н10Т изготавливается в соответствии с требованиями ГОСТ 5632-72 – стандарта для жаропрочных, устойчивых к коррозии сплавов. Название марки стали 08Х18Н10Т указывает на процентное содержание базовых легирующих элементов:

- углерод: 0,08%;

- Х – хром: 18%;

- Н – никель: 10%;

- Т – титан: до 0,6%.

Благодаря наличию хрома и никеля в составе сплав защищен от коррозии, присутствие титана повышает прочность стали и изделий из нее. Углерод в малых количествах улучшает свариваемость материала. В названии не указываются, но также содержатся такие легирующие элементы, как марганец и кремний, – до 0,8%.

Нержавеющая сталь 08Х18Н10Т, характеристики:

- повышенная устойчивость к межкристаллитной коррозии: материал превосходит по этому параметру стали марок 12Х18Н12Т и 12Х18Н10Т.

Изделия из сплава 08Х18Н10Т применяются в агрессивных химических средах: кислотных, щелочных и солевых растворах, морской воде, насыщенном паре;

Изделия из сплава 08Х18Н10Т применяются в агрессивных химических средах: кислотных, щелочных и солевых растворах, морской воде, насыщенном паре; - свариваемость: из стального сплава изготавливают сварное оборудование, такие изделия можно использовать в средах с повышенной химической агрессивностью;

- плотность нержавеющей стали 08Х18Н10Т: 7900 кг/м3 при температуре 20°С, что превышает показатели у сталей с подобным составом – 12Х18Н9Т, 12Х18Н10Т;

- жаростойкость: предельная температура эксплуатации сплава и изделий из него – 800°С. Однако сталь сохраняет рабочие свойства и при отрицательных температурах до -196°С;

- слабомагнитный материал: после термообработки сталь становится немагнитной.

- Высокие эксплуатационные характеристики, которыми обладает нержавеющая сталь 08Х18Н10Т, цена сплава и готовых изделий сделали этот материал популярным в различных сферах промышленности, строительстве, машиностроении.

Сталь марки 08Х18Н10Т: сферы применения

Нержавеющая сталь 08Х18Н10Т – универсальная заготовка для металлопроката, обрабатывается автоматизированными и механическими способами. Пластичность металла позволяет раскатывать материал тоньше 1 мм. Из этого сплава изготавливают листы, ленты, проволоку, полосы. Стальная проволока идет на изготовление тканых металлических сеток, которые применяются в химической и пищевой промышленности, машиностроении, строительстве.

Пластичность металла позволяет раскатывать материал тоньше 1 мм. Из этого сплава изготавливают листы, ленты, проволоку, полосы. Стальная проволока идет на изготовление тканых металлических сеток, которые применяются в химической и пищевой промышленности, машиностроении, строительстве.

Нержавейка марки 08Х18Н10Т не боится коррозии, гигиенична, что позволяет использовать ее в медицине и пищевой промышленности: из стали делают хирургические инструменты, стеллажи, специальную посуду, сетки для конвейеров на пищевом производстве и т. п.

Стальные детали применяются в узлах машин, самолетов, кораблей. Из нержавейки изготавливают элементы трубопроводов, теплообменного оборудования, печей, ядерных систем с водным теплоносителем.

Декоративные элементы из нержавеющей стали эффектно смотрятся в интерьере и как детали фасадов зданий или ограждений.

Предлагаем проволоку и сетки из стали марки 08Х18Н10Т

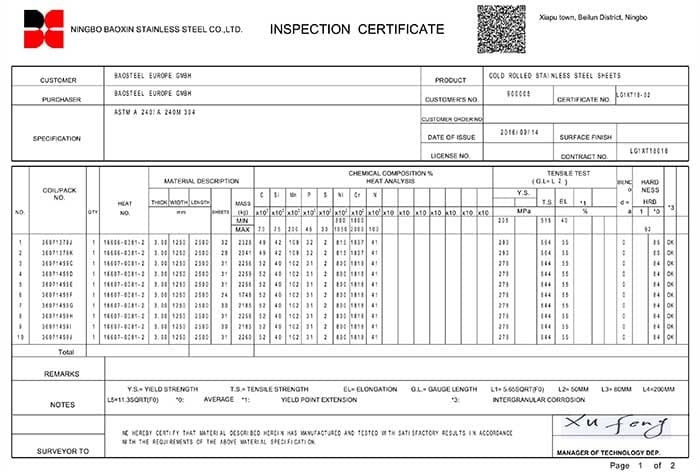

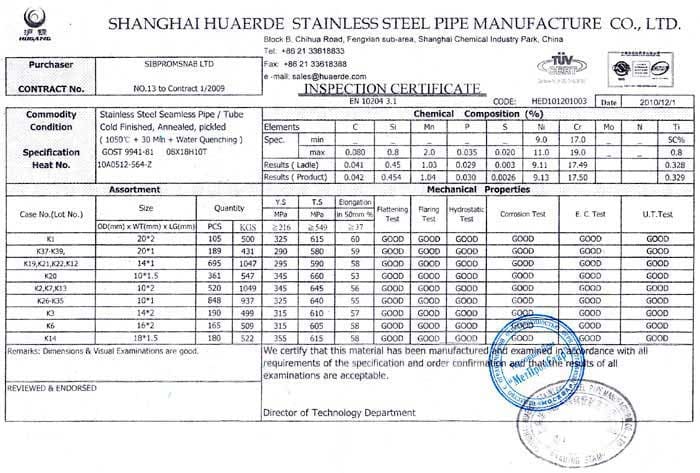

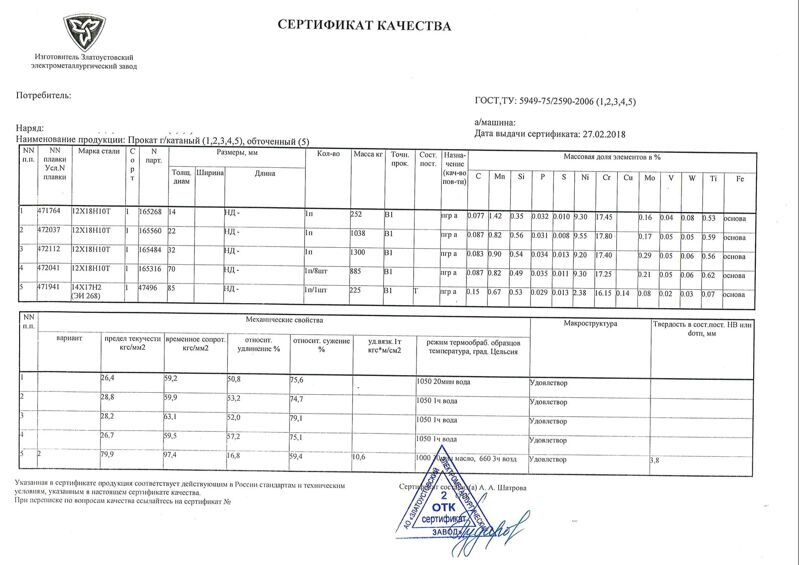

Если интересует металлопрокатная продукция, в основе которой – нержавеющая сталь 08Х18Н10Т, купить метизы высокого качества можно в ТОРГОВОМ ДОМЕ СЕТОК. Наша компания реализует нержавеющую проволоку и сетки из сплава марки 08Х18Н10Т. Все представленные позиции изготовлены по ГОСТ, имеют сертификаты, соответствуют российским и международным стандартам качества.

Наша компания реализует нержавеющую проволоку и сетки из сплава марки 08Х18Н10Т. Все представленные позиции изготовлены по ГОСТ, имеют сертификаты, соответствуют российским и международным стандартам качества.

Изделия просто купить: «Нержавеющая сталь 08Х18Н10Т» представлена вверху этой страницы в виде металлопрокатной продукции, которую предлагает ТОРГОВЫЙ ДОМ СЕТОК. Сетки и проволока имеются в наличии на складах в Москве и Электростали, их можно также приобрести под заказ.

характеристики и расшифовка, применение и свойства стали

Механические свойства стали 08Х18Н10Т

|

Прокат |

Размер |

Направление |

Временное сопротивление разрыву, σв, МПа |

Предел кратковременной прочности, ST, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

Пруток |

Ж 60 |

- |

490 |

196 |

40 |

55 |

- |

|

Лист тонкий |

- |

- |

520 |

210 |

43 |

- |

- |

|

Проволока отожженная |

Ж 8 |

- |

1400 — 1600 |

- |

20 |

- |

- |

|

Трубы горячедеформированные |

- |

- |

510 |

- |

40 |

- |

- |

|

Поковки |

- |

- |

490 |

196 |

35 |

40 |

- |

Ударная вязкость стали в состоянии поставки

|

Сортамент |

Термообработка |

Показатель |

Т= +20 °С |

Т= -25 °С |

|

Пруток |

Закалка при 1050 °С, вода.

|

KCV, Дж/см2 |

216 |

181 |

|

Пруток |

Закалка при 1050 °С, вода. |

KCT, Дж/см2 |

167 |

147 |

Механические свойства при испытаниях на длительную прочность

|

Температура испытания, °С |

Предел ползучести, МПа |

Скорость ползучести %/час |

Предел длительной прочности, МПа |

Длительность испытания, часы |

|

600 |

74 |

1/100000 |

147 |

10000 |

|

- |

- |

- |

108 |

100000 |

|

650 |

29 — 39 |

1/100000 |

78 — 98 |

10000 |

Механические свойства стали при повышенных температурах

|

Температура испытаний, °С |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

20 |

275 |

610 |

41 |

63 |

245 |

|

300 |

200 |

450 |

31 |

65 |

- |

|

400 |

175 |

440 |

31 |

65 |

313 |

|

500 |

175 |

440 |

29 |

65 |

363 |

|

600 |

175 |

390 |

25 |

61 |

353 |

|

700 |

160 |

270 |

26 |

59 |

333 |

Свойства по стандарту

ГОСТ 5582-75

|

Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

Листы горячекатаные и холоднокатаные: закалка при 1050-1080 °С, вода, воздух |

До 3,9 |

- |

520 |

40 |

- |

Свойства по стандарту ГОСТ 5949-75

|

Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

Прутки.  Закалка при 1020-1100 °С, воздух, масло, вода. Закалка при 1020-1100 °С, воздух, масло, вода.

|

60 |

196 |

490 |

40 |

55 |

Свойства по стандарту

ГОСТ 7350-77

|

Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

Листы горячекатаные и холоднокатаные: закалка 1000-1080 °С, вода, воздух.

|

Свыше 4 |

206 |

509 |

43 |

- |

Свойства по стандарту

ГОСТ 9940-81

|

Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

Трубы бесшовные горячедеформированные без термообработки |

3,5 — 32 |

- |

510 |

40 |

- |

Свойства по стандарту

ГОСТ 18907-73

|

Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

Прутки шлифованные, обработанные на заданную прочность |

1 — 30 |

- |

590 — 830 |

20 |

- |

Свойства по стандарту

ГОСТ 25054-81

|

Состояние поставки, режим термообработки |

Сечение, мм |

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа |

Относительное удлинение при разрыве, δ5, % |

Ударная вязкость KCU при 20°С, Дж/см2 |

|

Поковки.  Закалка 1050-1100 °С, вода или воздух Закалка 1050-1100 °С, вода или воздух

|

1000 |

196 |

490 |

35 |

40 |

Физические свойства 08Х18Н10Т

|

Температура, °С |

Модуль упругости, E 10— 5,МПа |

Кожффициент линейного расширения, a 10 6, 1/°С |

Коэффициент теплопроводности, l, Вт/м·°С |

Удельная теплоемкость, C, Дж/кг·°С |

Удельное электросопротивление, R 10 9, Ом·м |

|

20 |

1,96 |

- |

- |

- |

- |

|

100 |

- |

16,1 |

16 |

- |

- |

|

200 |

- |

- |

18 |

- |

- |

|

300 |

- |

17,4 |

19 |

- |

- |

|

400 |

- |

- |

- |

- |

- |

|

500 |

- |

18,2 |

- |

- |

- |

Сталь 08Х18Н10Т / Ауремо

Сталь 08Х18Н10Т

Сталь 08Х18Н10Т : марка сталей и сплавов. Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 08Х18х20Т.

Ниже представлена систематизированная информация о назначении, химическом составе, видах припасов, заменителях, температуре критических точек, физико-механических, технологических и литейных свойствах для марки — Сталь 08Х18х20Т.

Общие сведения о стали 08Х18х20Т

| Вид поставки |

| Труба 08Х18н10т, круг 08Х18н10т, лист 08Х18н10т, сортовой прокат, в том числе 9 фасонный: ГОСТ49-75, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69. Пруток калиброванный ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Пруток полированный и слиток серебра ГОСТ 14955-77, ГОСТ 18907-73. Лист толстолистовой ГОСТ 7350-77, ГОСТ 19903-74, ГОСТ 19904-74. Лист тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Полоса ГОСТ 4405-75, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 25054-81. Трубы ГОСТ 9940-81, ГОСТ 9941-81, ГОСТ 11068-81, ГОСТ 10498-82, ГОСТ 14162-79. |

| Применение |

Сварное оборудование, работающее в средах повышенной агрессивности (растворы азотной, уксусной кислот, растворы щелочей и солей), теплообменники, муфели, трубы, детали печной арматуры, электроды свечей зажигания. Сталь коррозионностойкая и жаростойкая аустенитная. Сталь коррозионностойкая и жаростойкая аустенитная. |

Химический состав стали 08Х18х20Т

| Химический элемент | % |

| Кремний (Si), не более | 0,8 |

| Марганец (Mn), не более | 2,0 |

| Медь (Cu), не более | 0,30 |

| Никель (Ni) | 9,0−11,0 |

| Сера (S), не более | 0,020 |

| Титан (Ti) | 0,4−0,7 |

| Углерод ©, не более | 0,08 |

| Фосфор (P), не более | 0,035 |

| Хром (Cr) | 17,0−19,0 |

Механические свойства стали 08Х18х20Т

| Термическая обработка в состоянии поставки | Сечение, мм | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % |

Стержни. Закалка 1020-1100°С, охлаждение на воздухе, в масле, воде. Закалка 1020-1100°С, охлаждение на воздухе, в масле, воде. | 60 | 196 | 490 | 40 | 55 |

| Прутки полированные, обработанные до указанной прочности | 1−30 | 590-830 | 20 | ||

| Горячекатаные или холоднокатаные листы. Закалка 1000-1080°С, вода или воздух. | > 4 | 206 | 509 | 43 | |

| Горячекатаные или холоднокатаные листы. Закалка 1050-1080°С, вода или воздух. | <3,9 | 520 | 40 | ||

| Поковки. Закалка 1050-1100°С, вода или воздух. | 1000 | 196 | 490 | 35 | 40 |

| Трубы бесшовные горячедеформированные без термической обработки | 3,5−32 | 510 | 40 |

Механические свойства при повышенных температурах

| t испытания, °С | σ 0,2 , МПа | σ B , МПа | δ 5 ,% | ψ, % | KCU, Дж/м 2 |

| 20 | 275 | 610 | 41 | 63 | 245 |

| 300 | 200 | 450 | 31 | 65 | |

| 400 | 175 | 440 | 31 | 65 | 313 |

| 500 | 175 | 440 | 29 | 65 | 363 |

| 600 | 175 | 390 | 25 | 61 | 353 |

| 700 | 160 | 270 | 26 | 59 | 333 |

Механические свойства при испытаниях на длительную прочность

| Предел ползучести, МПа | Скорость ползучести, %/ч | tиспытание, °С | Длительная прочность, МПа | Продолжительность испытаний, ч | t испытания, ч |

| 74 | 1/100000 | 600 | 147 | 10000 | 600 |

| 29−39 | 650 | 108 | 100 000 | 600 | |

| 78−98 | 10000 | 650 |

Технологические свойства стали 08Х18х20Т

| Температура штамповки |

Начало ост. |

| Свариваемость |

| способы сварки: РДС, АДС под флюсом и в среде защитных газов, АрДС, КТС и ЭШС. |

Ударная вязкость стали 08Х18х20Т

Ударная вязкость, KCU, Дж/см

Физические свойства стали 08Х18х20Т

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Нормальный модуль упругости, Е, ГПа | 196 | |||||||||

| Плотность стали, pn, кг/м 3 | 7900 | |||||||||

| Коэффициент теплопроводности Вт/(м°С) | шестнадцать | восемнадцать | 19 | |||||||

| Температура испытания, °С | 20−100 | 20−200 | 20−300 | 20−400 | 20−500 | 20−600 | 20−700 | 20−800 | 20−900 | 20−1000 |

| Коэффициент линейного расширения (а, 10−6 1/°С) | 16,1 | 17,4 | 18,2 | 19,1 |

Источник: Марка сталей и сплавов

Источник: www. manual-steel.ru/08h28N10T.html

manual-steel.ru/08h28N10T.html

цена от поставщика Электровек-сталь/Эвек

| Знак | Аналог | W. №. | Айси Унс | EN | Заказать |

|---|---|---|---|---|---|

| 08Х18Н10Т | EI914 | ~1,4541 | ~321 | X6CrNiTi18-10 | Поставка со склада, в наличии |

Производство и применение

Марка 08Х28Н10Т (ЭИ914) изготавливается по следующим ГОСТам: 5632-72; 18 907–73, 4405–75, 5582–75, 5949–75; 25 054−81; 9940-81. Эта сталь представляет собой хромоникелевый аустенитный сплав. Выплавляется в электродуговых печах. Обладает повышенной стойкостью к межкристаллитной коррозии в промышленных условиях, по сравнению со сплавами 12Х28Н10Т и 12Х18х22Т. Применяется при изготовлении сварных конструкций, работающих в высокоагрессивных средах при t° от -19от 6 до +600°C без ограничения давления.

Процентный состав 08Х18х20Т (ГОСТ 5632-72)

| С | Кр | Фе | Мн | Ni | Р | С | Си | Ti |

|---|---|---|---|---|---|---|---|---|

| ≤0,08 | 17−19 | ДОС. | ≤2 | 9−11 | ≤0,035 | ≤0,02 | ≤0,8 | 5·S-0,7 |

Коррозионная стойкость

По ГОСТ 5582-72, 7350-77 и 4986-79 такая сталь при испытаниях методами АМ и АМУ ГОСТ 6032-89 устойчива к межкристаллитной коррозии в испытательных растворах при выдержке соответственно 8 и 24 часов . Эти испытания проводятся после отжига (1 час) при t° 650 °С.

Технологические параметры

Сталь 08Х28Н10Т по технологическим параметрам аналогичной марки 12Х18Н9Т (10Т). От них он имеет лучшую стойкость сварного шва к межкристаллитной и ножевой коррозии в химической промышленности.

Механические свойства проката

o 20 o С

| Ассортимент | ГОСТ | σ Ин | о Т | δ 5 | Термическая обработка |

|---|---|---|---|---|---|

| Лист 1 — 4 мм | 5582−75 | 530 | 205 | 40 | Закалка 1050 — 1080 o С, Охлаждение водяное, |

| Пластины | 7350−77 | 510 | 205 | 43 | Закалка 1030 — 1080 o С, Охлаждение воздухом, |

| Поковки | 25 054−81 | 490 | 196 | 35−38 | |

| Стержень Ø 60 | 5949−75 | 490 | 196 | 40 | Закалка 1020 — 1100 o C, Охлаждение воздухом, |

| Стержень полный жесткий | 18 907−73 | 880−930 | |||

| Труба | 10 498−82 | 529 | 40 | ||

| Труба | 11 068−81 | 530 | 216 | 37 | |

| Труба холодной деформации | 9941-81 | 549 | 37 | ||

| Трубы горячей деформации | 9940−81 | 510 | 40 |

σ В предел кратковременной прочности;

σ T — предел текучести при остаточной деформации;

∆ 5 — удлинение при разрыве.

Изделия из сплава 08Х18Н10Т применяются в агрессивных химических средах: кислотных, щелочных и солевых растворах, морской воде, насыщенном паре;

Изделия из сплава 08Х18Н10Т применяются в агрессивных химических средах: кислотных, щелочных и солевых растворах, морской воде, насыщенном паре;