Содержание

Подшипники скольжения. Типовая конструкция и сервисные материалы

Защита от коррозии морских платформ

Влияние дисульфида молибдена на трибологические свойства товарных смазок и масел

Гибридная универсальная смазка EFELE UNI-M – решение промышленных и бытовых эксплуатационных задач

Импортозамещение покрытий. Российские производители твердых смазок

Содержание: Типовая конструкция и режимы смазки подшипника скольжения

Проблемы эксплуатации подшипников скольжения и требования к смазочным материалам

Выбор типа смазочного материала

Применение материалов EFELE и MODENGY для металлических подшипников скольжения

Применение материалов EFELE для пластмассовых подшипников скольжения

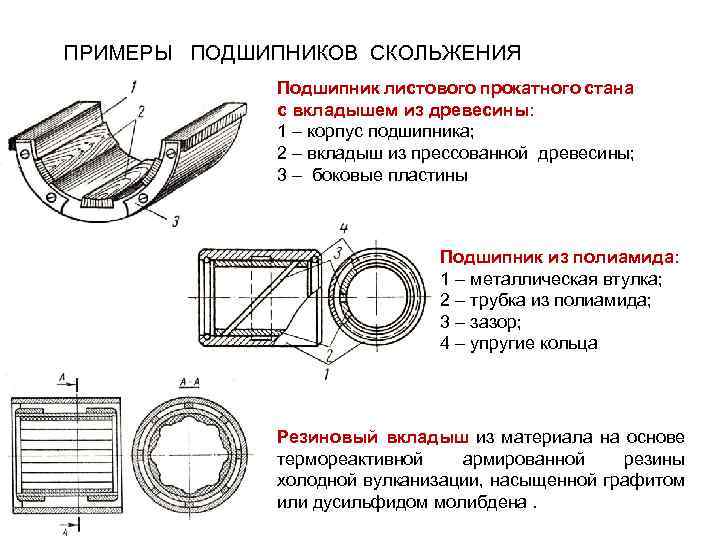

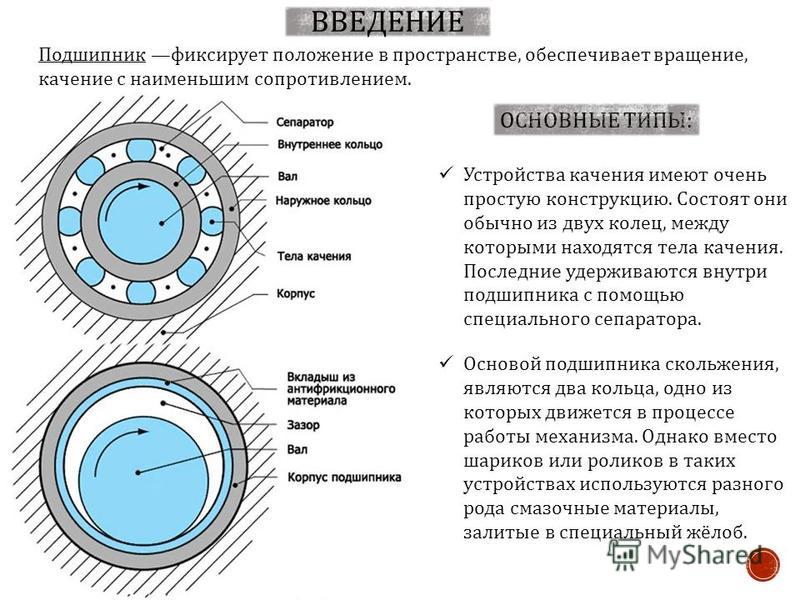

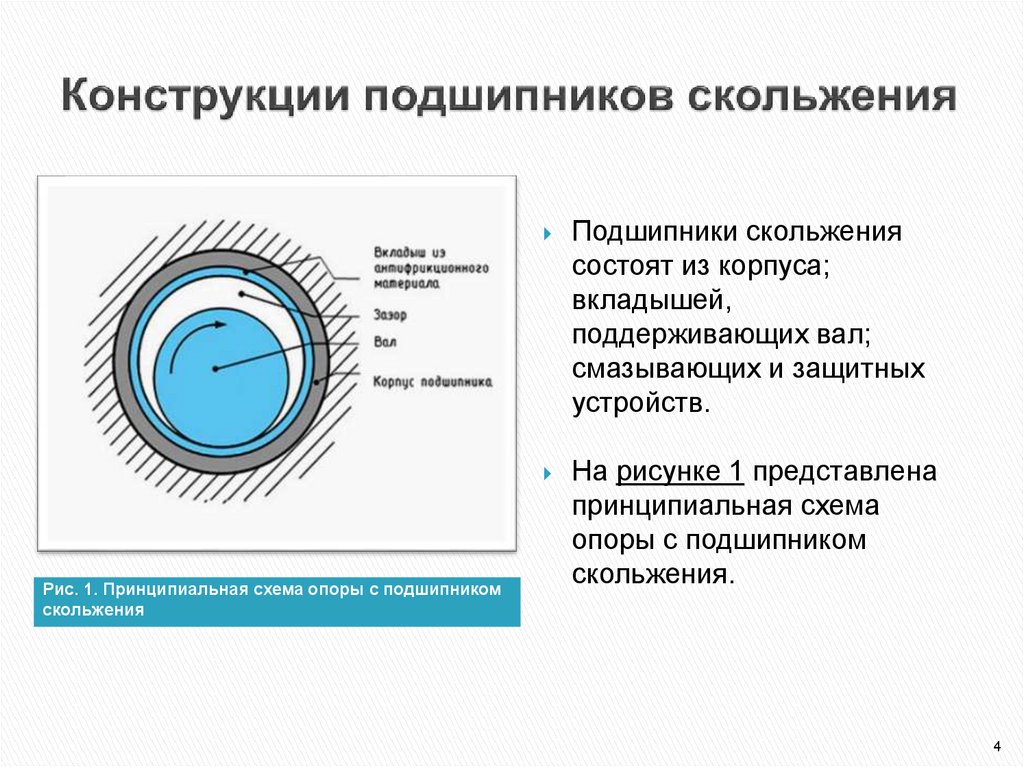

Подшипник скольжения – это опорный или направляющий узел механизмов, в котором вращающиеся элементы скользят друг относительно друга.

Подшипники скольжения могут классифицироваться по следующим основным параметрам:

- По виду нагрузки – статически нагруженные и динамически нагруженные

- По направлению воспринимаемой нагрузки – радиальные, упорные, радиально-упорные

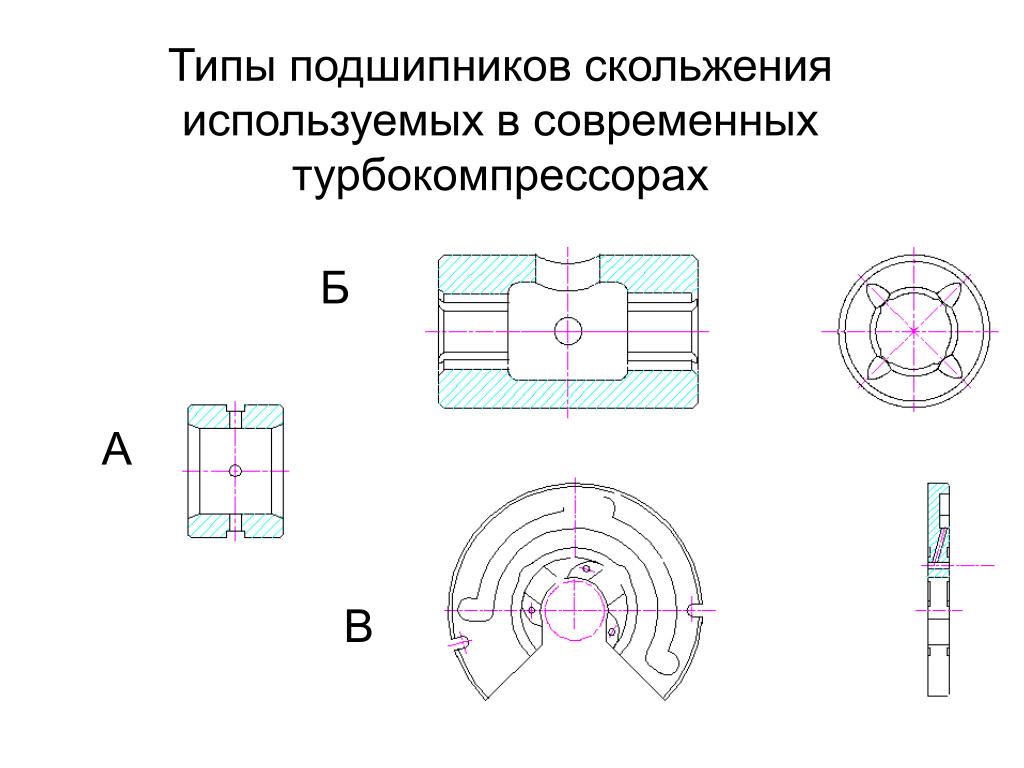

- По конструкции – круглоцилиндрические, некруглоцилиндрические, упорные сегментные, самоустанавливающиеся, самоустанавливающиеся сегментные радиальные, самоустанавливающиеся сегментные упорные и т.

д.

д. - По принципу образования подъемной силы в масляном слое – гидродинамические и гидростатические

Типовая конструкция и режимы смазки подшипника скольжения

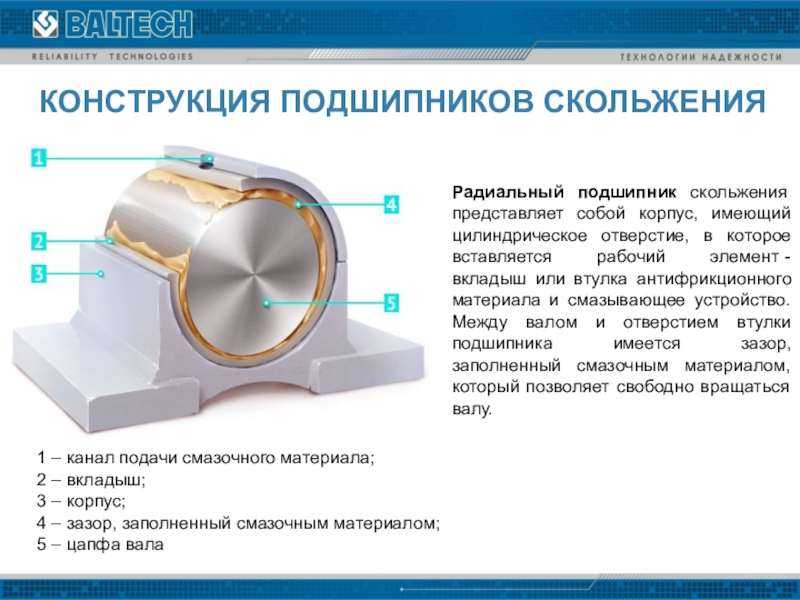

Типовая конструкция подшипника скольжения (см. рис. 1) включает в себя корпус (3) с цилиндрическим отверстием, в которое вставляется втулка-вкладыш (2) из антифрикционного материала (цветных металлов, полимеров или композиционных материалов). Шейка вала (5) входит в отверстие втулки подшипника с зазором, в который через специальный канал (1) подается смазка (4) для уменьшения трения.

- Канал подачи смазочного материала

- Вкладыш

- Корпус

- Зазор, заполненный смазочным материалом

- Цапфа вала

Рис. 1. Типовая конструкция подшипника скольжения

Для надежной и эффективной работы любого узла трения, в том числе и подшипников скольжения, необходимо их регулярное и правильное смазывание.

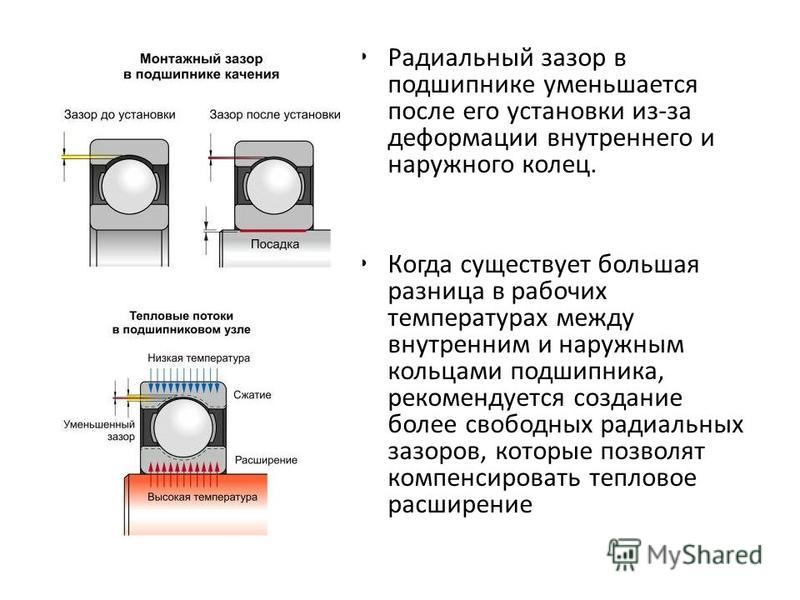

Существует три режима смазки подшипников скольжения:

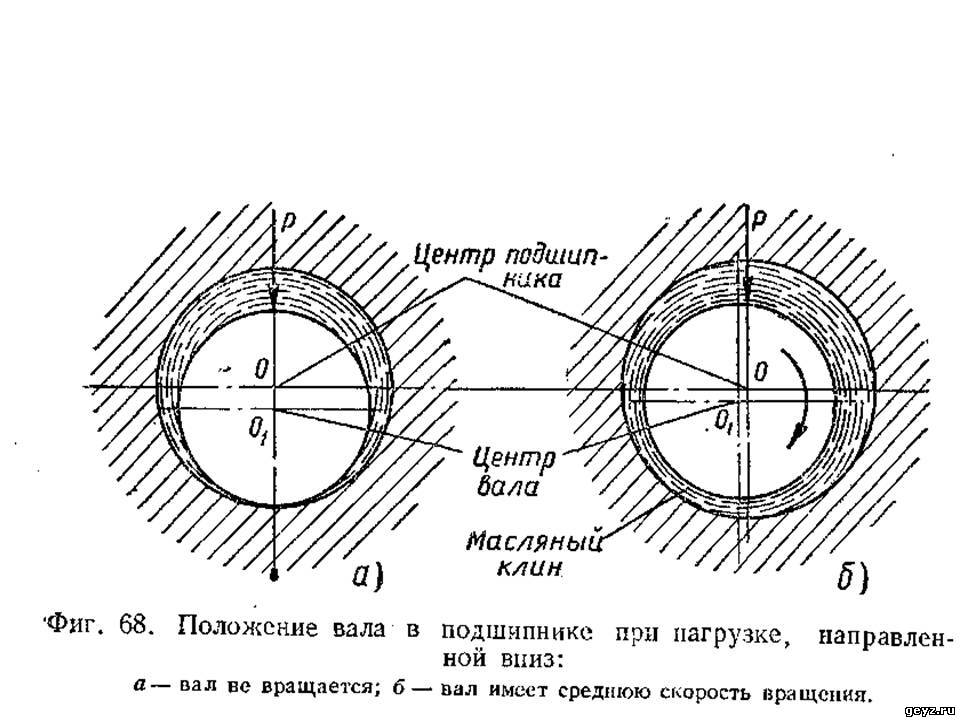

- Граничный, при котором между поверхностями трения создается тонкая масляная пленка, при этом происходит контакт большого количества микронеровностей вала и вкладыша

- Смешанный – с увеличением скорости вращения масляный слой между валом и вкладышем увеличивается, при этом происходит контакт небольшого количества микронеровностей поверхностей

- Гидродинамический, при котором толщина смазочной пленки обеспечивает вращение вала и вкладыша без соприкосновения микронеровностями их поверхностей (обеспечивается при большой скорости вращения)

К основным преимуществам подшипников скольжения относятся простота изготовления, бесшумность работы, хорошие демпфирующие свойства, способность воспринимать высокие нагрузки. При гидродинамическом режиме смазки износа вала и вкладыша практически не происходит.

Проблемы эксплуатации подшипников скольжения и требования к смазочным материалам

В ходе эксплуатации, обслуживания или ремонта оборудования наиболее часто приходится сталкиваться со следующими проблемами и характерными видами повреждений подшипников скольжения:

- Скачкообразное движение, повреждения в процессе сборки и приработки

- Схватывание, задиры и повышенный износ из-за высоких нагрузок

- Схватывание, задиры и повышенный износ из-за разрушения смазки при высоких температурах

- Катастрофический износ из-за разрушения смазки под действием химически агрессивной среды

- Вымывание смазки, коррозия при работе в условиях высокой влажности или контакта с водой

- Интенсивное изнашивание из-за налипания абразивных частиц на трущиеся поверхности

- Коррозия при хранении и транспортировке

Более половины отказов в их работе связаны с использованием неправильно подобранной смазки.

Смазочные материалы для подшипников скольжения должны выполнять следующие основные функции:

- Разделение сопряженных деталей, предотвращение схватывания

- Снижение трения и износа

- Защита металлических поверхностей от атмосферной коррозии

- Предотвращение попадания в узел трения веществ из окружающей среды

- Отвод тепла и частиц износа из зоны трения

- Демпфирование шума и вибраций

Для безотказной работы подшипников скольжения при выборе смазочных материалов должны учитываться диапазон рабочих температур, факторы окружающей среды, нагрузка, скорость скольжения и многие другие условия эксплуатации.

Масла и аэрозольные смазки EFELE, твердосмазочные покрытия MODENGY эффективно решают любые возложенные на них задачи по обеспечению качественной смазки подшипников скольжения.

Выбор типа смазочного материала

При выборе типа смазочного материала в зависимости от скорости скольжения в общем случае можно ориентироваться на следующие рекомендации (рис. 2).

2).

Рис. 2. Применение различных смазочных материалов в зависимости от скорости скольжения.

Как видно из рисунка 2, в диапазоне скоростей скольжения 0,5…2,5 м/с для смазывания можно применять как масла, так и пластичные смазки. Некоторые из пластичных смазок могут эффективно работать и при более высоких скоростях скольжения.

При выборе типа смазочного материала следует иметь в виду, что пластичные смазки и покрытия имеют ряд преимуществ перед маслами, поэтому в большинстве случаев их применение в подшипниках скольжения является более предпочтительным.

Преимущества применения пластичных смазочных материалов:

- Использование более простых систем смазки и конструкций подшипниковых узлов, менее трудоемких в обслуживании и ремонте

- Лучшая работа в условиях воздействия вибраций и в режиме частых остановов и пусков

- Более эффективное демпфирование шума и вибраций

- Более высокая эффективность входящих в состав твердых смазочных наполнителей

- Способность выдерживать более высокие нагрузки

- Возможно полное исключение повторного обслуживания за счет применения резервуаров со смазкой

- Лучшая герметизация точки смазки

- Возможно применение в условиях агрессивного воздействия окружающей среды

В статье «Выбор пластичной смазки для подшипников скольжения из металла» подробно рассмотрены вопросы о влиянии условий эксплуатации подшипников скольжения на выбор для них пластичных смазок.

Применение масел, дисперсий, покрытий и прочих продуктов для решения основных задач эксплуатации металлических подшипников скольжения приведено в таблице 1.

Таблица 1. Смазочные материалы EFELE и MODENGY для металлических подшипников скольжения

|

Название материала |

Решаемые эксплуатационные задачи |

|

Масло EFELE SO-887 |

Неэффективность смазки при температурах от -35 °С до +160 °С Быстрый износ и коррозия поверхности |

|

Масло EFELE SO-885 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С |

|

Масло EFELE SO-883 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Образование твердых отложений |

|

Масло EFELE SO-868 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Быстрый износ и формирование твердых отложений на поверхности |

|

Масло EFELE SO-866 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С Коррозия, износ, малый интервал повторного смазывания |

|

Масло EFELE SO-864 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Коррозия, износ узла Малый интервал повторного смазывания |

|

Масло EFELE SO-853 |

Образование твердых отложений Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С |

|

Масло EFELE MO-841 |

Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -15…+120°С |

|

Дисперсия EFELE UNI-M Spray |

Загрязнения, коррозия, затрудненный монтаж и демонтаж труднодоступных соединений |

|

Смазка EFELE UNI-S Spray |

Высокий расход смазки Повреждение и разрушение смазки при перепадах температур |

|

Покрытие MODENGY 1001 |

Схватывание, задир, заедание Большой износ из-за налипания пыли Невозможность применения жидких и пластичных материалов Затрудненный монтаж и демонтаж |

Антифрикционные твердосмазочные покрытие MODENGY 1001 – разработка российской компании «Моденжи». Все инновационные материалы, производимые ею, реализуют технологию сухой смазки. Многие покрытия применяются для обслуживания подшипников скольжения.

Все инновационные материалы, производимые ею, реализуют технологию сухой смазки. Многие покрытия применяются для обслуживания подшипников скольжения.

MODENGY 1001 не требует нагревания для отверждения. Среди фасовок можно выбрать упаковку в виде аэрозольного баллона – тогда для нанесения состава не потребуется дополнительных инструментов и приспособлений.

Покрытие MODENGY 1001 эффективно снижает трение и износ, устраняет движение рывками, может работать при температурах от -180 до +440 °С, в условиях пыли, вакуума, радиации.

Применение материалов EFELE для пластмассовых подшипников скольжения

Некоторые из конструкционных материалов подшипников скольжения чувствительны к химическому составу смазочных материалов или к продуктам их окисления. Поэтому необходимо учитывать совместимость смазок с материалами подшипника.

В линейке EFELE имеются масла и смазки, которые инертны по отношению к материалам пластмассовых подшипников скольжения и не оказывают на них негативного влияния.

Их применение для решения актуальных задач эксплуатации пластмассовых подшипников скольжения рассмотрено в таблице 2.

Таблица 2. Смазочные материалы EFELE для пластмассовых подшипников скольжения

|

Название материала |

Решаемые эксплуатационные задачи |

|

Масло EFELE SO-887 |

Неэффективность смазки при температурах от -35 °С до +160 °С Быстрый износ и коррозия поверхности |

|

Масло EFELE SO-885 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С |

|

Масло EFELE SO-883 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Образование твердых отложений |

|

Масло EFELE SO-868 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Быстрый износ и формирование твердых отложений на поверхности |

|

Масло EFELE SO-866 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С Коррозия, износ, малый интервал повторного смазывания |

|

Масло EFELE SO-864 |

Контакт с пищевыми продуктами Неэффективность смазки при температурах -45…+160°С Коррозия, износ узла Малый интервал повторного смазывания |

|

Масло EFELE SO-853 |

Образование твердых отложений Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -50…+140°С |

|

Масло EFELE MO-841 |

Случайный контакт с пищевыми продуктами Неэффективность смазки при температурах -15…+120°С |

|

Смазка EFELE UNI-S Spray |

Высокий расход смазки Повреждение и разрушение смазки при перепадах температур |

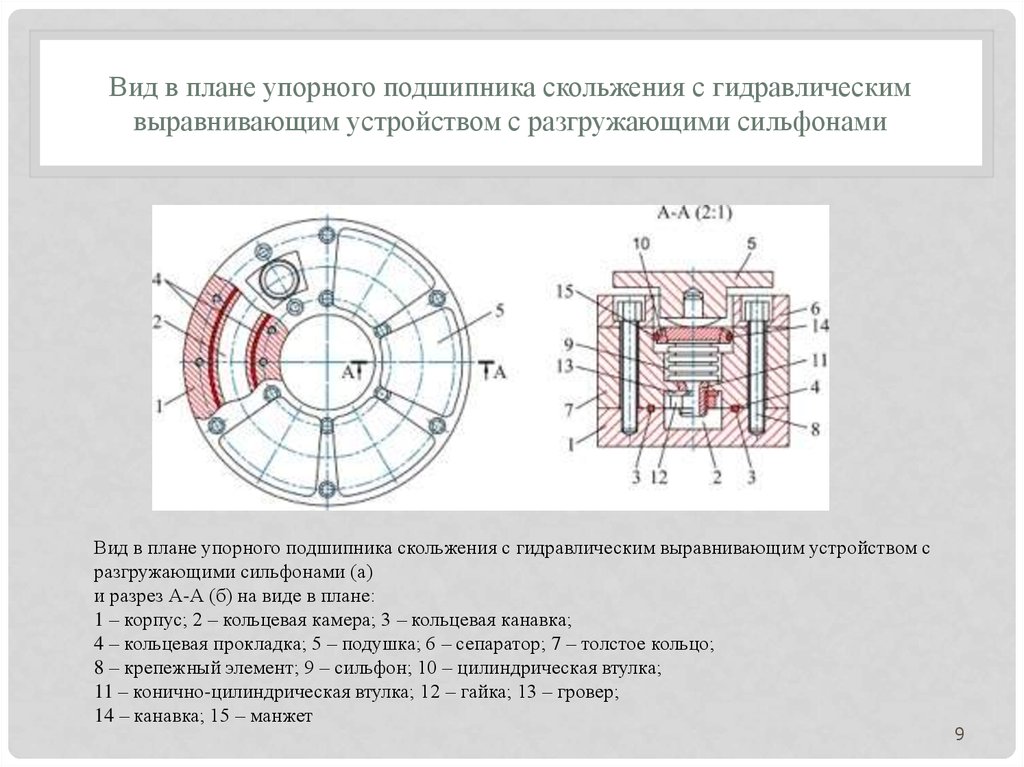

Подшипники скольжения упорные| Принцип работы

Упорный подшипник – это узел, предназначенный для восприятия исключительно осевых нагрузок. Обычно он используется как опора вала в продольном направлении, удерживая его в проектном положении. Применение подшипников этого типа чрезвычайно разнообразно, но чаще всего они используются во всевозможных роторах, так как обеспечивают надежную фиксацию вала и позволяют точно выдерживать зазоры, необходимые для работы этих устройств.

Обычно он используется как опора вала в продольном направлении, удерживая его в проектном положении. Применение подшипников этого типа чрезвычайно разнообразно, но чаще всего они используются во всевозможных роторах, так как обеспечивают надежную фиксацию вала и позволяют точно выдерживать зазоры, необходимые для работы этих устройств.

Устройство и принцип работы упорного подшипника скольжения

В роторах чаще всего применяют сегментные упорные подшипники, способные эффективно воспринимать осевые силы и при этом простые в монтаже и обслуживании. Конструкция упорного подшипника для ротора наглядно показывает все особенности таких опор, поэтому мы расскажем об устройстве этой группы деталей на его примере.

Основная часть узла – это вкладыш, состоящий из двух отдельных половин. Они надежно соединены горизонтальными фланцами, удерживающими деталь в сборе. Внутри вкладыша помещена втулка с установленными на нее упорными колодками. Чтобы вал турбины мог опираться на подшипник, его изготавливают с упорным диском (гребнем) опирающимся на упорные колодки, залитые сверху баббитом. Такое покрытие нужно вовсе не для того, чтобы максимально трение в подшипнике – на роли баббита мы подробно остановимся в конце нашей статьи.

Такое покрытие нужно вовсе не для того, чтобы максимально трение в подшипнике – на роли баббита мы подробно остановимся в конце нашей статьи.

Внутрь вкладыша подается масло, вид и параметры которого подбирают в соответствии с режимом и условиями работы механизма. Жидкость заполняет все пространство внутри вкладыша и единственным местом для ее вытекания является отверстие в верхней части узла. Конструкция изделия обеспечивает вращение упорного диска вала в масляной ванне и его прижим к колодкам усилием, направленным вдоль оси. Принцип работы упорного подшипника подразумевает наличие между диском и баббитовыми поверхностями колодок несущего слоя масла, который предотвращает сухое трение между поверхностями и тем самым увеличивает КПД узла и срок службы его элементов.

Работать масло начинает сразу же после запуска механизма. Поверхность гребня вала, начавшего вращение, захватывает масло и увлекает его под колодку. На рабочей части колодки в это время образуется особое распределение давлений, помогающее создать плотный и очень устойчивый клин из жидкости, давление которого без проблем компенсирует нагрузку от веса вала и приложенных к нему рабочих усилий. При этом каждая колодка имеет особый шарнирный механизм, позволяющий ей изменять положение в зависимости от того, как изменяется осевой момент приложения сил. Благодаря этому давление масла всегда остается достаточным для эффективной работы механизма.

При этом каждая колодка имеет особый шарнирный механизм, позволяющий ей изменять положение в зависимости от того, как изменяется осевой момент приложения сил. Благодаря этому давление масла всегда остается достаточным для эффективной работы механизма.

Требования к упорным подшипникам скольжения

Основной проблемой при изготовлении подшипников упорного типа является обеспечение их надежности. Поломка изделия, особенно в машинах, валы которых вращаются с большими скоростями, приводит к разрушению узла вращения и в том числе к серьезным повреждениям проточки. Выход из строя детали возможен по нескольким основным причинам:

• Потеря несущей способности масла;

• Повышение температуры узла в процессе работы;

• Расплавление нанесенного на колодки слоя баббита.

Свои свойства масло может изменить по нескольким причинам, но чаще всего в этом виноват перегрев детали. В свою очередь повышение температуры может быть следствием недостаточного количества масла, из-за чего вращение в подшипнике происходит с сухим или полусухим режимом трения. Может это происходить и из-за неэффективного отвода тепла.

Может это происходить и из-за неэффективного отвода тепла.

Также происходят аварии и из-за неправильного выбора модели подшипника. Иногда при сборке узлов агрегатов применяют радиально упорный подшипник скольжения, не рассчитанный на то, чтобы на него воздействовала большая осевая нагрузка. Поэтому расчет усилия, которое должен воспринимать опорный узел и точное определение его типа и направления, является важнейшей задачей для любого конструктора, проектирующего узел с продольно нагруженным валом.

Важной частью конструирования таких узлов является также правильный выбор зазора между опорной баббитовой частью колодок и поверхностью диска. При этом учитывается множество факторов, таких как качество поверхности вала и колодок, качество масла, способность поверхности материала воспринимать смачивание, конусность диска, а также такая характеристика как вибрация механизма в процессе работы.

Если характеристики узла вращения не подразумевают высокой точности зазора, то его принимают в пределах 50-60 мкм. В этом случае на каждую колодку при работе механизма будет оказываться давление 1,5-2 МПа. Если нужна высокая точность, то принимают размер зазора 40 мкм. В этом случае давление составит 3,5-4 МПа. Делая расчет нужно не забывать и о том, что чем меньше зазор, тем выше риск перегрева детали. Температура 90 градусов Цельсия в этом случае считается критической. При дальнейшем повышении риск расплавления баббитового слоя колодок, а значит и поломки подшипника, значительно растет.

В этом случае на каждую колодку при работе механизма будет оказываться давление 1,5-2 МПа. Если нужна высокая точность, то принимают размер зазора 40 мкм. В этом случае давление составит 3,5-4 МПа. Делая расчет нужно не забывать и о том, что чем меньше зазор, тем выше риск перегрева детали. Температура 90 градусов Цельсия в этом случае считается критической. При дальнейшем повышении риск расплавления баббитового слоя колодок, а значит и поломки подшипника, значительно растет.

Реальные условия эксплуатации подшипников скольжения могут оказаться гораздо более экстремальными, чем планировалось. Проблемы могут возникнуть из-за появления нагрузок, направленных радиально, с которыми не справляется парный опорный подшипник. Также негативное влияние оказывают резкие сбросы нагрузки или наоборот, слишком резкий старт. В связи с этим упорные подшипники скольжения, как и опорные узлы качения, берут с солидным запасом по многим параметрам.

Самые важные части упорного подшипника скольжения – это колодки. При этом ключевую роль в надежности этих элементов узла играет баббитовая заливка. Важно помнить, что в упорных и опорных подшипниках она играет абсолютно разную роль. В опорных моделях, рассчитанных на радиальный тип нагрузки, эта часть колодок работает в условиях сухого и полусухого трения. В случае с изделиями упорного типа, эти виды трения не наблюдаются, так как диск вала «плавает» в масляной ванне и не касается поверхности баббита.

При этом ключевую роль в надежности этих элементов узла играет баббитовая заливка. Важно помнить, что в упорных и опорных подшипниках она играет абсолютно разную роль. В опорных моделях, рассчитанных на радиальный тип нагрузки, эта часть колодок работает в условиях сухого и полусухого трения. В случае с изделиями упорного типа, эти виды трения не наблюдаются, так как диск вала «плавает» в масляной ванне и не касается поверхности баббита.

Можно подумать, что в этом случае слой антифрикционного материала не нужен, но это не так. При резком увеличении осевого усилия баббит практически мгновенно расплавляется, порождая сильный осевой сдвиг. В этот момент срабатывает защита, реагирующая на этот эффект и механизм отключается без ущерба для подшипника и вала. Баббитовый слой предотвращает быстрое стирание колодок и загрязнение частицами металла масла в системе. Со временем толщина заливки уменьшается вследствие износа и когда ее толщина составляет около 0,9 мм, обычно производят новую заливку колодок.

Если вы ищете где купить упорный подшипник скольжения, то наша компания готова предложить вам лучшие по качеству и цене варианты от известных мировых брендов. У нас вы найдете как упорный и радиальный, так и сферический подшипник для применения в самых различных механизмах. Все продукты из нашего каталога – это оригинальные модели деталей с официальной гарантией на территории нашей страны.

Поделитесь в соц. сетях

Подшипники скольжения iglide® из самосмазывающегося пластика

Дом

Подшипники скольжения

Используйте инструмент выбора материала

Используйте калькулятор срока службы

Просмотрите наши 17 стандартных материалов для подшипников

Вот уже более 30 лет пластиковые подшипники скольжения iglide®, соответствующие требованиям директивы RoHS, обладают техническими и экономическими преимуществами по сравнению со всеми типами металлических подшипников скольжения. Подшипники iglide® являются самосмазывающимися, не требуют технического обслуживания, химически стойкими, универсальными и снижают затраты до 40 процентов. Они могут выдерживать экстремальные температуры и подходят для специального машиностроения, подводного применения, пищевой и табачной промышленности. Подшипники iglide® доступны в широком диапазоне стандартных опций каталога, а индивидуальная настройка возможна от одной партии. Обновите имеющиеся у вас подшипники и втулки, перейдя на igus®. Перейдя на подшипники iglide®, клиенты могут улучшить свои технологии и сократить свои расходы до 9 раз.0%. В дополнение к этим преимуществам продукты igus® предлагают быструю доставку в течение 24 часов, онлайн-калькуляторы срока службы и инструменты для почти всех линеек продуктов, а также проверенную надежность.

Подшипники iglide® являются самосмазывающимися, не требуют технического обслуживания, химически стойкими, универсальными и снижают затраты до 40 процентов. Они могут выдерживать экстремальные температуры и подходят для специального машиностроения, подводного применения, пищевой и табачной промышленности. Подшипники iglide® доступны в широком диапазоне стандартных опций каталога, а индивидуальная настройка возможна от одной партии. Обновите имеющиеся у вас подшипники и втулки, перейдя на igus®. Перейдя на подшипники iglide®, клиенты могут улучшить свои технологии и сократить свои расходы до 9 раз.0%. В дополнение к этим преимуществам продукты igus® предлагают быструю доставку в течение 24 часов, онлайн-калькуляторы срока службы и инструменты для почти всех линеек продуктов, а также проверенную надежность.

Подшипники скольжения iglide® изготавливаются из инновационного высокоэффективного пластика для широкого спектра применений. В нашей испытательной лаборатории все пластмассы iglide® интенсивно тестируются на коэффициенты износа и трения. 10 000 испытаний в год обеспечивают базу данных для онлайн-калькулятора срока службы.

10 000 испытаний в год обеспечивают базу данных для онлайн-калькулятора срока службы.

Всего за четыре простых шага экспертная система iglide® регистрирует ваши конкретные требования, а затем предоставляет вам всесторонний анализ пригодности и срока службы всех материалов iglide®. Предсказуемый срок службы обеспечивает высокую надежность планирования, помогая экономить средства. Попробуйте калькулятор срока службы здесь!

Подшипники скольжения iglide® используются в различных отраслях промышленности

Просмотрите наши самые популярные подшипники скольжения

Фланцевые подшипники

- Подшипник скольжения в монтируемом корпусе

- Всегда самосмазывающийся и обезжиренный

- Устойчивый к пыли и грязи

- Выдерживает средние и высокие нагрузки

Узнать больше

Перейти в магазин

Подшипники скольжения

- Облегчает линейное движение между движущимися частями

- Повышенная скорость износа благодаря более тонким стенкам

- Всегда самосмазывающийся и обезжиренный

- Устойчивый к грязи и пыли

Узнать больше

Перейти в магазин

Упорные шайбы

- Удерживает вращающиеся компоненты на месте

- Всегда самосмазывающийся и обезжиренный

- Устойчивый к грязи и пыли

- Экономичный

Узнать больше

Перейти в магазин

Ознакомьтесь с нашими услугами по изготовлению подшипников на заказ

Услуги аддитивного производства и 3D-печати

- Не требует технического обслуживания, увеличенный срок службы

- Готовность всего за 24 часа

- Степень износа сопоставима с литьем под давлением

Узнать больше

Услуги по обработке на заказ

- Используется высокопроизводительный прутковый материал

- Износостойкий и не требует технического обслуживания

- Устойчив к грязи, пыли, коррозии и влажности

Узнать больше

Литье под давлением

- print2mold® – пресс-формы для литья под давлением, напечатанные на 3D-принтере

- До 70 % быстрее, чем при использовании традиционных методов

- Доступно 55 вариантов материала

Узнать больше

Обсудите свой проект со специалистом по подшипникам

Если вы заинтересованы в полностью собранных решениях «под ключ» или хотите создать свой собственный настраиваемый проект, узнайте больше о том, как igus® может помочь вам с решением, основанным на вашем конкретном применении и требованиях. Свяжитесь с нами через форму ниже или позвоните нам по телефону (800) 521-2747 и обсудите ваш проект уже сегодня!

Свяжитесь с нами через форму ниже или позвоните нам по телефону (800) 521-2747 и обсудите ваш проект уже сегодня!

Свяжитесь со специалистом igus® прямо сейчас

Просмотреть дополнительные подшипники

Фланцевые подшипники с двумя болтами

- Надежная опора для перпендикулярных валов

- Всегда самосмазывающийся и обезжиренный

- Устойчивый к пыли и грязи

- Выдерживает средние и высокие нагрузки

Узнать больше

Перейти в магазин

Подшипники с зажимом (нет минимального количества для заказа)

- Предназначен для крепления валов через листовой металл.

- Подшипники имеют фланцы, расположенные на обоих концах.

- После установки подшипники фиксируются в пластине из листового металла с обеих сторон

Узнать больше

Перейти в магазин

Поршневые кольца

- Простота установки

- Экономичность

- Более износостойкие, чем ленты из ПТФЭ

- Более высокая грузоподъемность

Узнать больше

Перейти в магазин

Шестерни и зубчатые рейки

- Конические, цилиндрические и зубчатые рейки

- Различные ступицы валов — круглые, D-образные, шпоночные

- Различные специальные опции — литье под давлением, 3D-печать SLS и механическое изготовление из сортового проката

Узнать больше

Перейти в магазин

Конвейерные ролики

- Малый радиус отклонения

- Не требует обслуживания, самосмазывающийся

- Отсутствие риска загрязнения смазкой

- Прочный и износостойкий

- Гигиенический дизайн без шариковых или игольчатых сепараторов

Узнать больше 90 0 Магазин

Опорные катки

- Направляющая Endurance с высокой устойчивостью к средам

- Высокая износостойкость в экстремальных условиях окружающей среды

- Очень низкий коэффициент трения

- Высокая устойчивость к температуре и химическим веществам

Подробнее

Перейти в магазин

Запросить коробку с образцами

Заполните форму ниже, и мы бесплатно вышлем вам коробку с образцами.

Запросить коробку с образцами

Посмотреть каталог

Щелкните ниже, чтобы просмотреть каталог в виде флипбука или загрузить его в формате PDF.

Посмотреть каталог

Набор инструментов инженера Ресурсы

Как выбрать лучший подшипник скольжения

Там, где есть движущиеся части, вы часто найдете подшипники. Короче говоря, цель подшипника состоит в том, чтобы как можно меньше воздействовать на систему — поглощать минимальное количество энергии, медленно изнашиваться и стоить как можно меньше. Подшипники бывают разных вкусов. В этой статье основное внимание будет уделено подшипникам скольжения и пяти факторам, которые будут играть роль при выборе правильного подшипника для применения (см. также «Боковая панель: Полезные правила» внизу статьи) .

также «Боковая панель: Полезные правила» внизу статьи) .

Подшипник скольжения имеет много названий; часто инженеры взаимозаменяемо используют подшипники скольжения, цапфы, втулки, втулки и скольжения. Эти типы подшипников могут быть такими же простыми, как трубка из относительно мягкого материала, вдавленная в отверстие в качестве направляющей, или использоваться в качестве подшипника ролика (металлическая втулка со вставленным колесом или шариком).

Подшипники скольжения, которые обычно работают во вращающемся или скользящем валу, широко известны для линейного движения почти так же, как и для вращательного движения, согласно Thomasnet.com, платформе поиска продуктов и поставщиков. Эти подшипники бывают двух типов: цилиндр, который устанавливается заподлицо и выдерживает только вращательные нагрузки, и «фланцевый подшипник», который помогает фланцу воспринимать осевые нагрузки.

Обработка повлияет на стоимость и должна учитываться при выборе подшипника. Фланец может показаться несложным, но он изменяет обработку и, следовательно, влияет на стоимость. Это преимущество для различных материалов. Пластик, например, относительно легко поддается обработке.

Это преимущество для различных материалов. Пластик, например, относительно легко поддается обработке.

Простое добавление в конструкцию элемента, например фланца, может увеличить стоимость. Однако не добавление необходимой функции может привести к сбою. Тем не менее, первым шагом к точному выбору подшипника скольжения является оценка того, как и где он используется.

Что такое приложение?

«Выбор опорных подшипников всегда начинается с тщательной оценки предполагаемого использования устройства, содержащего подшипники», — говорит Гэри Розенгрен, технический директор компании Tolomatic Inc., которая должна выбрать правильный опорный подшипник для своей электроприводы. «Правильный выбор включает в себя оценку факторов окружающей среды, таких как агрессивные химические вещества, загрязнение, высокие или низкие рабочие температуры и/или требования к промывке, которые могут присутствовать при производстве продуктов питания и напитков. Каждое приложение предложит конкретные материалы для оптимальной производительности. Дальнейшая оценка применения должна быть сосредоточена на типе нагрузки, которой будет подвергаться подшипник скольжения. Высокие скорости вращения, высокие линейные скорости или наличие ударной нагрузки также будут влиять на материалы, используемые для подшипников скольжения».

Дальнейшая оценка применения должна быть сосредоточена на типе нагрузки, которой будет подвергаться подшипник скольжения. Высокие скорости вращения, высокие линейные скорости или наличие ударной нагрузки также будут влиять на материалы, используемые для подшипников скольжения».

Например, в высокоскоростных устройствах, таких как центробежные насосы, турбины и компрессоры, обычно не используются шарикоподшипники со скоростью выше 3600 об/мин. Это одна из причин, по которой в высокоскоростном прецизионном роторном оборудовании в газовой и нефтяной промышленности используются подшипники скольжения.

«После беседы о том, как будет использоваться подшипник, я перехожу к скоростям, нагрузкам, допускам, зазорам и т. д.» — говорит Николь Ланг, менеджер по продукции компании igus, производителя подшипников скольжения. «Особое значение во всех приложениях имеет соотношение между давлением и скоростью (pV)».

Знайте свое значение pV

Значение pV — давление (p), умноженное на рабочую скорость (V), — измеряет способность материала подшипника приспосабливаться к предельной температуре, создаваемой энергией трения во время работы. Одно только значение pV составляет лишь половину того, что необходимо для достижения стабильного температурного предела. Таким образом, расчетное значение pV будет умножено на два для расчетного значения pV перед сравнением с рейтингом pV материала. Давление выражается как:

Одно только значение pV составляет лишь половину того, что необходимо для достижения стабильного температурного предела. Таким образом, расчетное значение pV будет умножено на два для расчетного значения pV перед сравнением с рейтингом pV материала. Давление выражается как:

p = F/LD

где F = нагрузка/сила; L = длина; и D = диаметр шейки.

Шейка — это часть вала, которая работает внутри подшипника. Скорость вала умножается на число пи с заданной скоростью вала (n) и расчетным диаметром (D), деленным на 60 000:

V = πDn/(60 000)

«Подшипники скольжения рассчитаны на разные скорости в зависимости от типа материал, который они используют, говорит Лэнг. «Для скольжения [Ред. примечание: линейка пластиковых подшипников igus] мы будем рассчитывать скорость по-другому — в футах в минуту, а не в об/мин. Например, ½ дюйма. скорость вращения подшипника при 2000 об/мин составляет 262 фута/мин; тот же подшипник с ¼ дюйма. внутренний диаметр при 2000 об/мин составляет 131 фут/мин. Это может определить точный срок службы подшипников и может быть удобно, когда вы работаете с подшипниками разных размеров».

Это может определить точный срок службы подшипников и может быть удобно, когда вы работаете с подшипниками разных размеров».

После определения давления и скорости в подшипнике они перемножаются для получения коэффициента pV. Применимы материалы с рейтингом выше удвоенного коэффициента pV, известного как расчетное значение pV.

Диаметр подшипника часто ограничивается напряжением и прогибом, поэтому длина указывается для обеспечения подходящего давления подшипника. Выбирается пробный диаметр, который затем определяет пробную длину на основе желаемого отношения длины к диаметру (L/D). Для полнопленочного гидродинамического подшипника (описанного далее в этой статье) обычный диапазон отношения длины к диаметру составляет от 0,35 до 1,5.

Хотя это базовое значение pV может показать применимость определенных материалов, важно учитывать различные условия или понимать различные условия, которые могут изменить конструкцию. Например, если рейтинг pV материала близок к расчетному расчетному значению pV, тепловое расширение выбранных материалов будет становиться все более важным.

Знайте свой диаметральный зазор

Коэффициент теплового расширения, точность станка, скорость вращения и шероховатость поверхности вала играют важную роль в обеспечении удовлетворительного диаметрального зазора во время работы. Минимальный диаметральный зазор можно найти из диаграмм или расчетов.

«Обычно для наших пластиковых подшипников рабочий зазор составляет от 0,002 до 0,004 дюйма, — говорит Ланг. «Необходимо также учитывать допуск отверстия корпуса и вала, а также возможно иметь более узкие зазоры».

Еще одно указание, на которое ссылается Роберт Л. Мотт в документе «Элементы машин в механическом проектировании» , заключается в том, что зазор может составлять от 0,001 до 0,002 диаметра подшипника. Инженеры также могут захотеть узнать, как набухание повлияет на зазоры в пластиковых подшипниках во влажных или подводных условиях.

Первоначально эта диаграмма была опубликована в Справочнике по проектированию подшипников скольжения в 1983 году, но до сих пор является отличным источником информации.

Учитывая информацию, собранную на данный момент, вероятно, самое время поискать производителей подшипников, чтобы обсудить их применение. Некоторые онлайн-производители предлагают онлайн-калькуляторы, которые могут предложить материал или даже продукт. Однако с информацией о приложении, коэффициентом pV и диаметральным зазором у вас будет достаточно информации, чтобы начать разговор с кем-то в полевых условиях. Общение с производителями поможет сообщить вам о новых материалах и других свойствах материалов, которые не рассматриваются или рассматриваются лишь вкратце в этой статье. После рассмотрения области применения и основных свойств основное внимание можно сместить на материал.

Материалы

В целом подшипники скольжения считаются жертвенным материалом, что означает, что материал будет мягче вала. Кроме того, загрязнение может увеличить износ вала. Если смазка недостаточна для очистки от загрязнений или используется сухой подшипник, вкрапление загрязнения в более мягкий материал может свести к минимуму износ. Однако, чем мягче материал, тем больше нагрузка и скорость становятся проблемой.

Однако, чем мягче материал, тем больше нагрузка и скорость становятся проблемой.

9Материал 0259 Babbitt , названный в честь кузнеца Исаака Баббита, представляет собой мягкий сплав, обычно изготавливаемый из свинца или олова. Возможность смешивания с другими металлами, такими как медь, позволяет адаптировать баббитовые материалы для конкретного применения. Большая мягкость данного материала обычно означает, что он будет более эффективным с точки зрения встраивания. К сожалению, это также обычно означает, что материал имеет более низкую прочность. Баббитовые материалы часто используются в качестве вкладышей для стальных или чугунных корпусов и регулярно используются в двигателях для коленчатых валов.

Бронза представляет собой смесь, похожую на баббитовый материал. В то время как такие металлы, как цинк и свинец, добавляются для снижения твердости, олово и алюминий могут добавляться для повышения прочности и твердости. Алюминий хорошо работает в насосах и самолетах, но из-за того, что он плохо встраивается, его необходимо постоянно смазывать. Цинк может работать без постоянной подачи смазки — часто используется консистентная смазка. Хотя цинк хорошо защищает, он не очень эффективен в агрессивных средах, таких как соленая или морская вода. В целом, бронза выдерживает нагрузку от 25 000 до 40 000 фунтов на квадратный дюйм в колебательных или вращающихся устройствах.

Цинк может работать без постоянной подачи смазки — часто используется консистентная смазка. Хотя цинк хорошо защищает, он не очень эффективен в агрессивных средах, таких как соленая или морская вода. В целом, бронза выдерживает нагрузку от 25 000 до 40 000 фунтов на квадратный дюйм в колебательных или вращающихся устройствах.

Нагрузка и скорость будут основными определяющими факторами при выборе материала, особенно для баббита и бронзы. Например, баббитовый подшипник скольжения с диаметром 1 дюйм. диаметр, работающий при 200 об/мин, будет иметь номинальную нагрузку 270 фунтов. При тех же условиях бронзовый подшипник скольжения рассчитан на 470 фунтов.

Другими факторами, которые следует учитывать при выборе материалов, являются коррозионные среды или среда, смываемая водой. Пластмассы и композитные подшипники усовершенствовались до такой степени, что они часто являются хорошим решением для этих типов сред. Охарактеризовать пластиковые и композитные подшипники может быть сложно из-за смесей, наполнителей и армирующих матричных материалов. Различные смеси могут хорошо работать в агрессивных, влажных и даже подводных средах.

Различные смеси могут хорошо работать в агрессивных, влажных и даже подводных средах.

Еще одним преимуществом пластиковых подшипников является их более высокий модуль упругости, который хорошо подходит для гашения вибраций и ударных нагрузок. В то время как прочность является проблемой, пластмассы могут относительно легко выдерживать поверхностное давление в несколько тысяч фунтов на квадратный дюйм. «Есть несколько пластиков, которые могут выдерживать давление более 20 000 фунтов на квадратный дюйм», — говорит Ланг из igus. «Подшипники с металлической опорой могут выдерживать давление даже выше 29 000 фунтов на квадратный дюйм, но обычно пластик используется при давлении до 20 000 фунтов на квадратный дюйм».

«Большим преимуществом использования пластиковых подшипников является то, что смеси армированных волокном материалов адаптированы к конкретным требованиям применения, помогая подшипникам выдерживать ударные и краевые нагрузки», — продолжает Ланг. «Кроме того, замена металлопластиковых втулок композитными пластиковыми втулками может снизить вес на 25% и более».

Пластмассы, как правило, экономичны, просты в обработке и могут быть изготовлены из предварительно пропитанных (препрегов) полимеров. Также доступны препреговые бронзовые подшипники, которые вытягивают масло из подшипника по мере его нагревания. При низких скоростях или при холодном пуске препрег-масло могло высохнуть или затвердеть. Это увеличивает коэффициент трения и износ при запуске. Некоторые пластмассы, такие как фторполимеры, обладают низким коэффициентом трения (от 0,05 до 0,15) и износостойкостью без масла.

Как и пластик, металлические подшипники могут быть изготовлены с использованием специальных смесей и вариантов препрега при использовании порошковая металлургия (ПМ) процесс. PM предлагает легкое легирование по индивидуальному заказу и хорошие допуски на размеры. Смазка играет ключевую роль в подшипниках скольжения. Во многих случаях, когда препрег не используется, используется гидродинамическая смазка n, в результате чего вал движется по слою непрерывно текущей смазки. Часто для прокачки масла и загрязняющих веществ через подшипник требуется скорость не менее нескольких сотен об/мин.

Часто для прокачки масла и загрязняющих веществ через подшипник требуется скорость не менее нескольких сотен об/мин.

Смазка

Одним из недостатков некоторых подшипников скольжения является необходимость непрерывной подачи смазки. Это может включать в себя насос, элементы управления, трубопроводы и другие компоненты, которые увеличивают стоимость и сложность. Гидростатические подшипники предлагают альтернативу с неточной смазкой, которая часто находится под давлением и удерживается уплотнениями.

Рабочая температура должна рассчитываться с учетом вязкости, чтобы обеспечить надлежащее смазывание и минимальную толщину пленки.

Благодаря высоким уровням трения и температуры, присущим подшипникам скольжения, гидродинамические системы смазки могут контролировать температуру смазки, подшипника и вала (некоторые системы могут включать теплообменник или охладитель масла). Хотя гидродинамическая смазка является обычным явлением, важны ее применение и нагрузка. Если машина будет часто запускаться и останавливаться, важно помнить, что вал будет опираться на подшипник при остановке. Кинетический коэффициент трения между материалами будет влиять на износ во время запуска.

Если машина будет часто запускаться и останавливаться, важно помнить, что вал будет опираться на подшипник при остановке. Кинетический коэффициент трения между материалами будет влиять на износ во время запуска.

Нефтяные масла часто предназначены для работы при температуре около 160°F или ниже для борьбы с окислением. Тем не менее, одна из основных причин контроля температуры смазочных материалов касается вязкости. Динамическая вязкость необходима для работы подшипников и изменяется в зависимости от температуры. Вязкость выражается в lb*s/in. 2 (известен как Reyn, названный в честь Осборна Рейнольдса за его значительную работу в области потока жидкости) или Pa*s в единицах СИ. Некоторые инженеры выражают его в сантипуазах.

1,0 фунт*с/дюйм 2 = 6895 Па*с

1,0 Па*с = 1000 сантипуаз

Шероховатость поверхности вала и минимальная толщина пленки также влияют на смазку. Средняя шероховатость поверхности от 16 до 32 микродюймов является приемлемой для хорошего качества подшипника. Как правило, шероховатость поверхности подшипника должна соответствовать валу. Однако, если материал подшипника мягче, чем вал, вал будет «изнашивать» подшипник. С некоторыми материалами, особенно пластиком, это может быть полезно. Сошлифованные частицы подшипника могут заполнить впадины в шейке; по существу делает вал более гладким с течением времени.

Как правило, шероховатость поверхности подшипника должна соответствовать валу. Однако, если материал подшипника мягче, чем вал, вал будет «изнашивать» подшипник. С некоторыми материалами, особенно пластиком, это может быть полезно. Сошлифованные частицы подшипника могут заполнить впадины в шейке; по существу делает вал более гладким с течением времени.

Подшипники с гидродинамической смазкой имеют минимальную толщину пленки , на которую влияет шероховатость поверхности вала. В стандартных условиях эксплуатации смазочная пленка должна обеспечивать отсутствие прочного контакта между вращающимся валом и подшипником. Как правило, уменьшение шероховатости поверхности шейки уменьшает минимальную толщину пленки. Однако расчет минимальной толщины пленки не учитывает шероховатость поверхности. Для шлифованных шеек в обычном расчете учитывается только диаметр шейки:

h o = 0,00025D

, где D = диаметр шейки.

Если что-либо во время работы повлияет на эту минимальную толщину, неровности на шейке и подшипнике начнут соприкасаться и ломаться. Это ускорит износ, так как неровности будут скапливаться, если их не вымыть из системы постоянным потоком смазки. Если смазку планируется использовать повторно, а это часто происходит, в систему необходимо добавить процесс фильтрации.

Это ускорит износ, так как неровности будут скапливаться, если их не вымыть из системы постоянным потоком смазки. Если смазку планируется использовать повторно, а это часто происходит, в систему необходимо добавить процесс фильтрации.

Заключение

В целом, простота, стоимость, простота изготовления и простота обслуживания позволяют использовать подшипники скольжения в самых разных областях применения. «Несколько советов: разъемные подшипники хороши для приложений, требующих обслуживания; а для высокопрочных пластиковых подшипников обратите внимание на прессовую посадку подшипников и материалы корпуса», — говорит igus’ Ланг. «Подшипники из прочного пластика, предназначенные для запрессовки в стальной корпус, могут вытолкнуть алюминиевые корпуса. Это может повлиять на окончательный внутренний диаметр подшипника».

В статье предлагается несколько простых советов, которые вам могут не дать онлайн-инструменты, калькуляторы или приложения. Хотя это хорошее начало, они не заменят совет, полученный в результате общения с производителем или другими экспертами в данной области при выборе подшипника для вашего применения.

д.

д.