Обзор станка 1К62: технические характеристики, схемы, инструкции и паспорт эксплуатации. 1К62 паспорт

Паспорт 1К62Д | Паспорта на станки

Назначение и область применения

Станок токарно-винторезный модели 1К62Д (рис. 1) предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8" ; 7/16"; 8, 10 и 12 мм. Условия эксплуатации УХЛ-4 по ГОСТ 15150—69.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

Техническая характеристика (основные параметры и размеры согласно ГОСТ 440—81):

Класс точности Н по ГОСТ 8—82

Скачать Паспорт на станок токарно-винторезный 1К62Д

- Наибольший диаметр обрабатываемого изделия над станиной, мм 430

- Наибольший диаметр обрабатываемого изделия над суппортом, мм 224

- Наибольшая длина обрабатываемого изделия, мм 750, 1000, 1500

- Наибольшая длина хода каретки, мм 680, 935, 1430

- Размер внутреннего конуса в шпинделе Морзе 6

- Конец шпинделя по ГОСТ 12593—72 6К

- Диаметр цилиндрического отверстия в шпинделе, мм 55

- Наибольшая масса обрабатываемого изделия, кг: 62*

- закрепленного в патроне 200

- закрепленного в центрах 460, 650, 900

- (соответственно наибольшей его длине)

- Количество скоростей шпинделя:

- прямого вращения 23

- обратного вращения 12

- Пределы частоты вращения шпинделя, об/мин

- прямого вращения 12,5—2000

- обратного вращения 19—2420

- Количество подач:

- продольных 42

- поперечных 42

- Пределы подач, мм/об:

- продольных 0,070—4,16

- поперечных 0,035—2,08

- Количество нарезаемых резьб:

- метрических 45

- модульных 38

- дюймовых 28

- питчевых 37

- архимедовой спирали 5

- Шаги нарезаемых резьб:

- метрических, мм 0,5—192

- модульных, модуль 0,5—48

- дюймовых, ниток на дюйм 24—15/в

- питчевых, питч 96—1

- архимедовой спирали 3/8"; 7/16", 8, 10 и 12 мм

По требованию заказчика.

Скачать Паспорт на станок токарно-винторезный 1К62Д

pasportanastanki.ru

1К62Д, 1К62ДГ Станок токарно-винторезный универсальныйпаспорт, руководство, схемы, назначение, описание, характеристики

Сведения о производителе токарно-винторезного станка 1К62Д

Изготовитель токарного станка модели 1К62Д, 1К62ДГ - Челябинский Станкостроительный завод №78 имени Серго Орджоникидзе, ФНПЦ "Станкомаш", основанный в 1935 году.

Производимая продукция: станки токарно-винторезные: 1К62Д, 1К625Д, ТС-30, ТС-70, ТС-75, ТС-85 компактные токарные станки ТВ-250.

Станки, выпускаемые Челябинским Станкостроительным заводом №78 имени Серго Орджоникидзе

1К62Д, 1К62ДГ Назначение и область применения токарно-винторезных универсальных станков

Станки токарно-винторезные моделей 1К62Д, 1К62ДГ предназначены для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8", 7/16", 8, 10 и 12 мм. Класс точности Н по ГОСТ 8. Условия эксплуатации УХЛ4, ТС4, ТВ4 по ГОСТ15150 в зависимости от заказ-наряда.

Основные достоинства предлагаемой серии станков - высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии - универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом "Красный пролетарий".

Кроме базовой модели в составе серии представлены несколько модификаций станков, учитывающих индивидуальные запросы потребителей. Особенности той или иной модификации нетрудно проследить по маркировке станка.

Пример обозначения станка: станок токарно-винторезный модели 1К625ДГУ.1500. Г - ГАП (выемка в станине). 1500 - наибольшая длина обрабатываемого изделия. 1К625Д - наибольший диаметр обрабатываемого изделия увеличен до 500 мм. (У базовой модели - станка 1К62Д - наибольший диаметр обработки 435 мм).

Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

Станки могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

Выемка в станине (ГАП) позволяет устанавливать и обрабатывать заготовки, радиус которых превышает расстояние, ограниченное высотой центров

Например, наибольший диаметр заготовки, устанавливаемой над станиной станка 1К62Д - 435 мм, а станок 1К62ДГ с ГАПом дает возможность изготавливать деталь с наружным диаметром 630 мм.

Модификации универсального токарно-винторезного станка 1К62Д:

- 1К62Д - Ø 435 мм, базовая модель токарно-винторезного станка нормальной точности

- 1К62ДГ - Ø 435 мм, (Ø 630 мм над выемкой), станок нормальной точности с выемкой в станине

- 1К625Д - Ø 500 мм, станок с увеличенным диаметром обработки

- 1К625ДМ - Ø 500 мм, станок с увеличенным диаметром обработки и тормозной муфтой

- 1К625ДГ - Ø 500 мм, (Ø 700 мм над выемкой), станок с увеличенным диаметром обработки с выемкой в станине

- 1К625ДГМ - Ø 500 мм, (Ø 700 мм над выемкой), станок с увеличенным диаметром обработки с выемкой в станине и тормозной муфтой

- 1К625ДФ1 - Ø 500 мм, станок с увеличенным диаметром обработки с УЦИ

- 1К625ДГФ1 - Ø 500 мм, (Ø 700 мм над выемкой), станок с увеличенным диаметром обработки с выемкой в станине с УЦИ

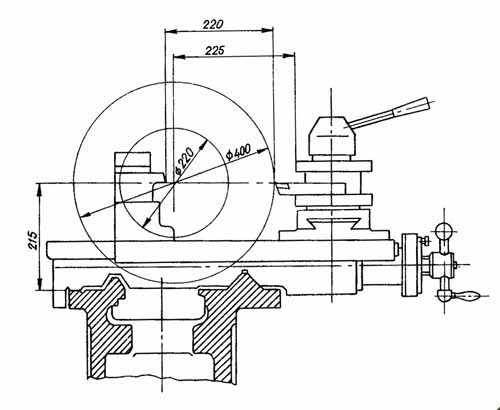

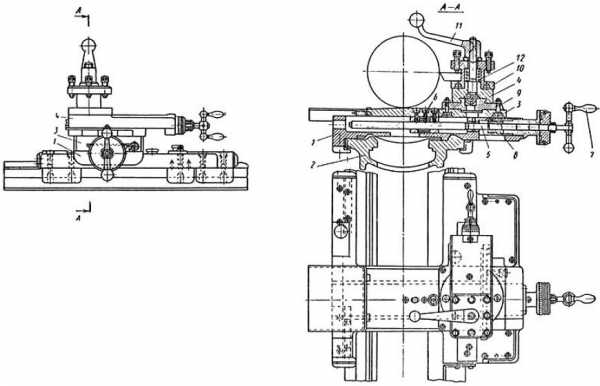

1К62Д, 1К62ДГ Габариты рабочего пространства станка. Суппорт

Суппорт токарно-винторезного станка 1к62д, 1к62дг

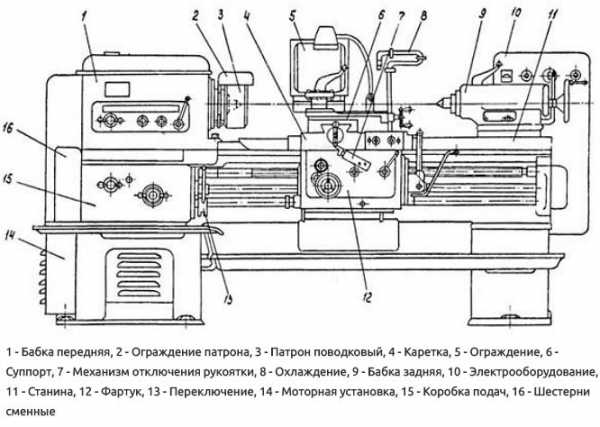

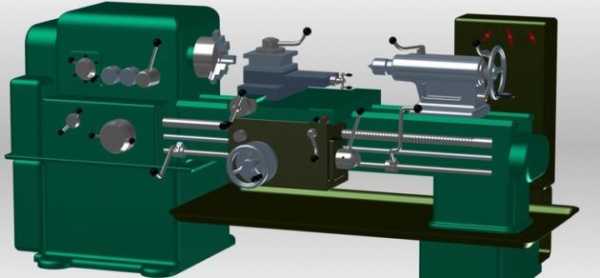

1К62Д, 1К62ДГ Общий вид токарно-винторезного станка

Фото токарно-винторезного станка 1к62д

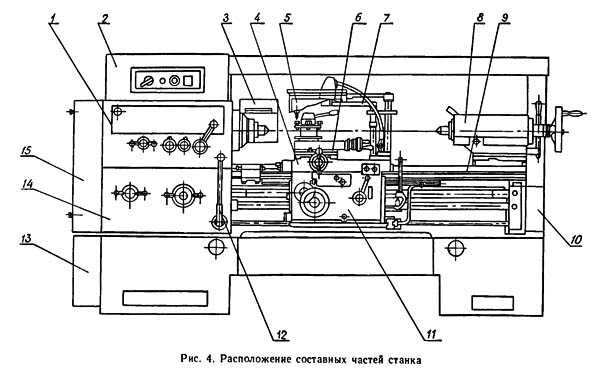

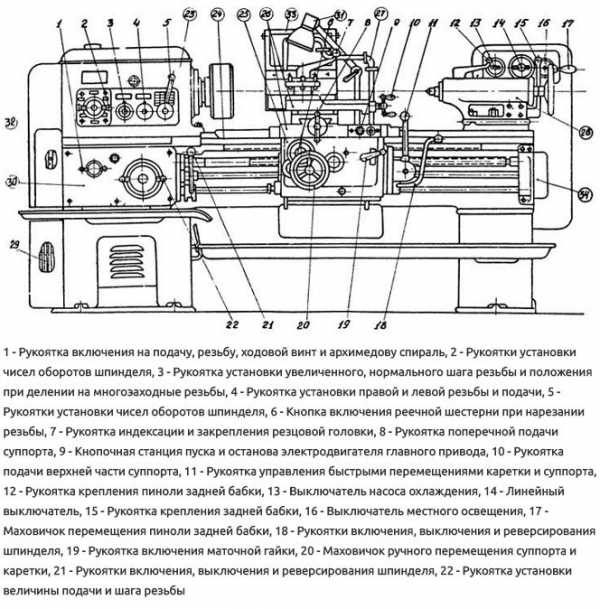

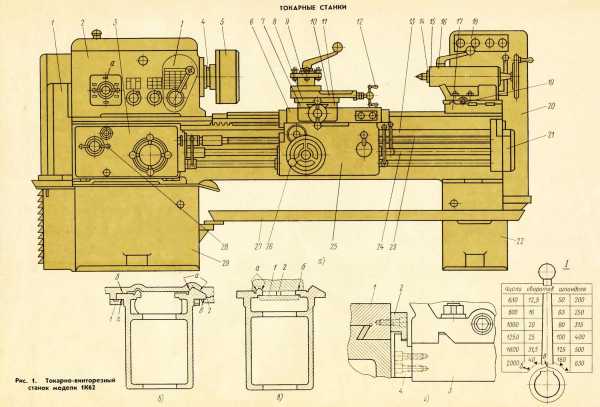

1К62Д Расположение составных частей токарно-винторезного станка

Расположение составных частей токарного станка 1к62д

Перечень составных частей токарно-винторезного станка 1К62Д

- Бабка передняя 1К62Д.020.000

- Электрооборудование 1К62Д.180.000

- Ограждение патрона 1К62Д.260.000

- Каретка 1К62Д.050.000

- Ограждение суппорта 1К62Д.261.000

- Суппорт 1К62Д.041.000

- Охлаждение 1К62Д.250.000

- Бабка задняя 1К62Д.030.000

- Станина 1К62Д.010.000

- Привод быстрых ходов 1К62Д.140.000

- Ограждение 1К62Д.280.000

- Фартук 1К62Д.060.000

- Управление фрикционом 1К62Д.160.000

- Установка моторная 1К62Д.150.000

- Коробка подач 1К62Д.070.000

- Коробка передач 1К62Д.080.000

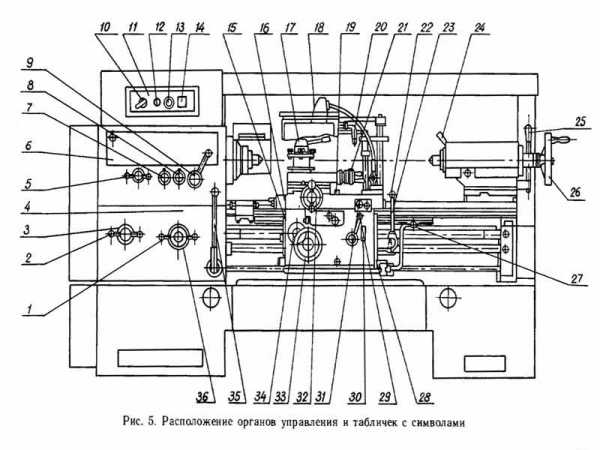

1К62Д, 1К62ДГ Расположение органов управления токарным станком

Расположение органов управления токарным станком 1к62д

Спецификация органов управления токарно-винторезным станком 1К62Д, 1К62ДГ

- Рукоятка установки величины по дачи и шага резьбы - Двадцать восемь фиксированных положений

- Рукоятка выбора типа резьбы и вида работ (резьбы или подачи) - Пять фиксированных положений

- -

- -

- Рукоятка установки частоты вращения шпинделя - Шесть фиксированных положений

- -

- Рукоятка установки нормального, увеличенного шага резьбы и положения - Три фиксированных положения при делении многозаходных резьб

- Рукоятка установки правой и левой резьбы и подачи - Три фиксированных положения

- Рукоятка установки частоты вращения шпинделя - Четыре фиксированных положения

- Вводной автоматический Выключатель - Включение и выключение производится в соответствии с символами на панели электрошкафа управления - При автоматическом отключении рукоятка находится в промежуточном положении. Перед включением рукоятку предварительно установить в выключенное положение

- -

- Сигнальная лампа - Лампа светится — электропитание включено

- Выключатель электронасоса подачи охлаждающей жидкости - Включение и выключение производится в соответствии с символами на панели электрошкафа управления

- Указатель нагрузки станка при обработке деталей - Служит для определения нагрузки на электродвигатель главного привода

- -

- Кран смазки направляющих каретки и поперечных салазок суппорта - Поворот — открывание крана

- Рукоятка поворота и крепления индексируемой резцовой головки - Вращение против часовой стрелки — открепление и поворот резцовой головки. Вращение по часовой стрелке — фиксирование и закрепление резцовой головки

- Болт крепления каретки на станине — Поворот болта ключом по часовой стрелке - закрепление каретки. Поворот болта ключом против часовой стрелки — открепление каретки

- Регулируемое сопло подачи охлаждающей жидкости, подаваемой к режущему инструменту — Поворот по часовой стрелке - уменьшение количества охлаждающей жидкости. Поворот против часовой стрелки — увеличение

- Рукоятка ручного перемещения резцовых салазок суппорта - Вращение по часовой стрелке — перемещение салазок влево. Вращение против часовой стрелки — перемещение салазок — вправо

- Выключатель лампы местного освещения - Переключением тумблера

- Кнопка включения электродвигателя привода быстрых перемещений каретки и поперечных салазок суппорта - Нажатие — включение электродвигателя

- Рукоятка управления механическими перемещениями каретки и поперечных салазок суппорта - Поворот влево — включение перемещения каретки влево, поворот вправо — включение перемещения каретки вправо. Поворот от себя — включение перемещения поперечных салазок вперед. Поворот на себя — включение перемещения поперечных салазок назад

- Рукоятка зажима пиноли задней бабки - Поворот вправо — пиноль зажата, поворот влево — пиноль разжата

- Рукоятка крепления задней бабки к станине - Поворот от себя — закрепление задней бабки. Поворот на себя — открепление задней бабки

- Маховик перемещения пиноли задней бабки — Вращение по часовой стрелке — перемещение пиноли влево. Вращение против часовой стрелки — перемещение пиноли вправо

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 35)- Три фиксированных положения. Среднее положение — муфта выключена, тормоз включен. Нажатие влево и поворот вверх — включение прямого вращения шпинделя. Нажатие влево и поворот вниз — включение обратного вращения шпинделя

- -

- Рукоятка включения и выключения гайки ходового винта - Поворот вниз — включение гайки, Поворот вверх — выключение гайки

- -

- Кнопочная станция включения и выключения электродвигателя главного привода - Нажатие черной кнопки — включение электродвигателя. Нажатие красной кнопки — выключение электродвигателя

- Аварийная кнопка «Стоп» Нажатие — отключение электрооборудования станка от сети вводным автоматическим выключателем

- Рукоятка ручного перемещения поперечных салазок суппорта - Вращение по часовой стрелке — перемещение салазок вперед. Вращение против часовой стрелки — перемещение салазок назад

- Маховик ручного перемещения каретки - Вращение против часовой стрелки — перемещение каретки влево. Вращение по часовой стрелке — перемещение каретки вправо

- Рукоятка включения и выключения реечной шестерни - Перемещение от себя — сцепление шестерни с рейкой. Перемещение на себя — расцепление шестерни с рейкой

- Рукоятка управления фрикционной муфтой главного привода (сблокирована с рукояткой 27)- Три фиксированных положения, Среднее положение — муфта выключена, тормоз включен. Перемещение на себя и поворот вправо — включение прямого вращения шпинделя. Перемещение на себя и поворот влево — включение обратного вращения шпинделя

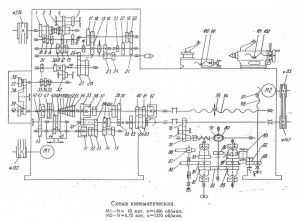

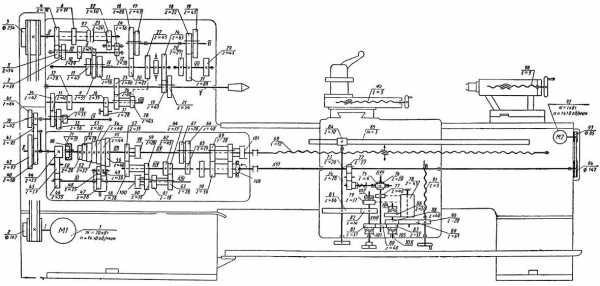

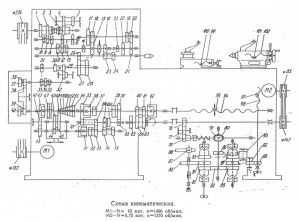

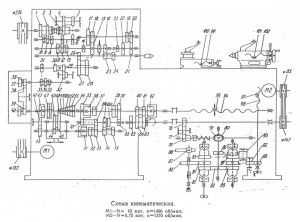

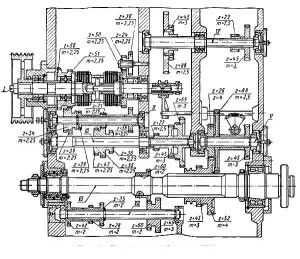

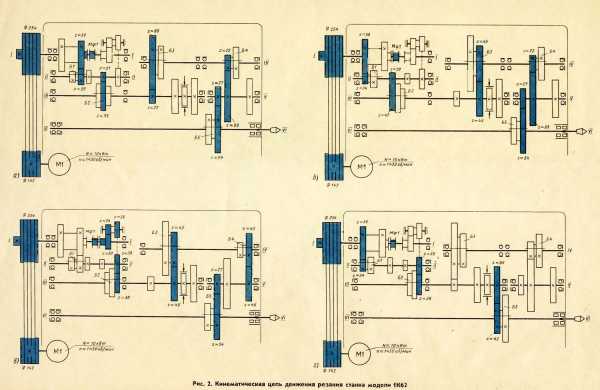

1К62Д Кинематическая схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка 1к62д

Схема кинематическая токарно-винторезного станка 1К62Д. Скачать в увеличенном масштабе

Устройство токарно-винторезного станка 1К62Д и его составных частей

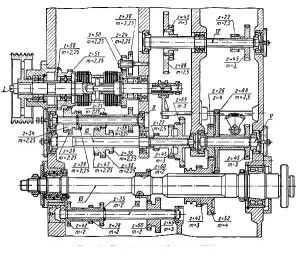

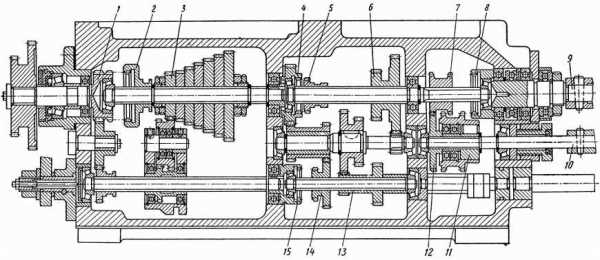

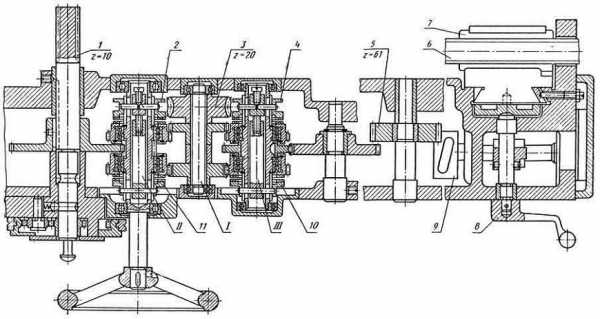

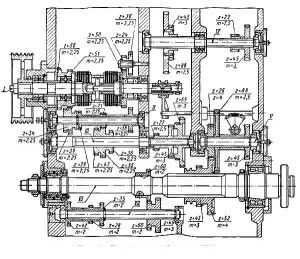

1К62Д Передняя бабка токарно-винторезного станка

Передняя бабка токарно-винторезного станка 1к62д

- 1, 56, 99 — оси

- 2, 17, 21, 35, 43, 48, 58, 66, 75, 80 — шестерни

- 3, 30, 36, 47, 86 — шайбы

- 4, 9, 23, 51, 73, 81 — стаканы

- 5 — заклепка

- 6, 7, 18, 19, 20, 38, 57 — колеса зубчатые

- 8 — вал-шестерня

- 10, 22, 29, 63, 65, 78, 87, 90, 100 фланцы

- 11, 83 — шестерни - муфты

- 12, 37, 46, 52, 53, 59, 76, 84, 89, 102, 103 — проставки

- 13 - муфта

- 14 — коромысло

- 15 — тяга

- 16, 27, 71 — втулки

- 24, 39, 74 — валы

- 25, 67, 96, 98 — гайки

- 26, 40, 70 — фиксаторы

- 28 штырь

- 31 - шпиндель

- 32, 68 — штифт

- 33 — кожух

- 34, 50, 62, 64, 79, 93, 101 — прокладки

- 41 - пробка

- 42 — обойма

- 44, 54, 72, 77 - блоки зубчатые

- 45 — винт

- 49 — заглушка

- 55 — валик

- 60 упор

- 61 — компенсатор

- 69 — пружина

- 82 - шкив

- 85 — вал фрикционный;

- 88, 97 — кольца

- 91, 92, 94, 95— диски

- 104 — защелка

Передняя бабка служит для сообщения шпинделю различных частот вращения при резании, сверлении, нарезании резьб и приводит в движение сменные зубчатые колеса коробки передач. Механизм передней бабки позволяет:

- нарезать резьбы с увеличенным шагом в 4 и 16 раз, передаточное отношение между цепью подач и шпинделем увеличивается в 8 и 32 раза

- нарезать правые и левые резьбы

- нарезать многозаходные резьбы с делением на 2, 3, 4, 5, 6, 10, 12, 15, 20, 30 и 60 заходов

Передняя бабка устанавливается на линии центров в горизонтальной плоскости винтами.

Установка числа оборотов шпинделя осуществляется двумя рукоятками 5 и 9 (рис. 5) по таблице, помещенной на передней бабке.

В правой и левой части таблицы даны ряды чисел оборотов шпинделя в минуту при прямом вращении и указаны положения рукояток для установки требуемого числа оборотов.

Рукояткой 9 устанавливается один из четырех рядов частот вращения шпинделя в соответствии с обозначением положения рукоятки, нанесенным на таблице.

Рукояткой 5, на ступице которой нанесены цифры от 1 до б, устанавливается требуемое число оборотов из выбранного ряда.

Для этого цифру, обозначающую требуемое число оборотов по таблице, нужно совместить с вертикальной стрелкой, изображенной над рукояткой.

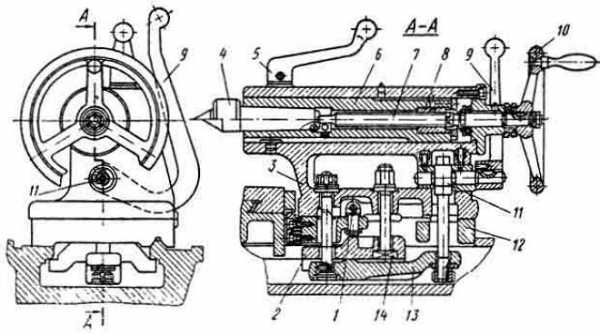

Задняя бабка станка

Задняя бабка перемещается по направляющим станины и крепится к ней в нужном положении через систему рычагов и эксцентрик рукояткой.

Перемещение пиноли осуществляется вращением маховика, а крепление пиноли рукояткой.

При помощи поперечного смещения задней бабки, осуществляемого винтами I и 2 (рис. 8), можно обрабатывать пологие конуса.

Коробка подач 1К62Д

Механизм коробки подач позволяет, через ходовой винт с шагом 12 мм (без звена увеличения шага), получить следующие резьбы:

- метрические с шагом от 0,87 до 12 мм

- дюймовые от 2 до 24 ниток на 1"

- модульные от 0,5 до 3 модулей

- питчевые от 1 до 96 питчей

Посредством механизма увеличения шага при числе оборотов шпинделя от 12,5 до 40 можно получить резьбы с увеличенным шагом, превышающим нормальный в 32 раза, а при числе оборотов от 50 до 160 — в 8 раз в соответствии с данными таблицы на рукоятке 1 (см. рис. 5).

Через ходовой валик суппорт, при любом числе оборотов шпинделя, получает продольные подачи от 0,07 до 2,08 мм/об, и поперечные от 0,035 до 1,04 мм/об., а при числе оборотов от 50 до 630 в минуту — продольные подачи от 2,28 до 4,16 мм/об и поперечные от 1,14 до 2,08 мм/об.

Для нарезания более точных резьб в коробке подач предусмотрено положение рукоятки 2 (рис. 5), при котором ходовой винт включается напрямую, минуя механизм коробки подач. При этом нужный шаг подбирается сменными шестернями специального набора.

Поворотом рукоятки 1 с барабаном определяется выбор ряда резьб или подач. Для получения требуемой величины и выбранного ряда резьбы или подачи необходимо рукоятку из барабана вытащить на себя, повернуть до совпадения риски рукоятки с соответствующей графой таблицы барабана, а затем подать рукоятку вперед в прежнее положение.

Для осуществления быстрых перемещений суппорта в коробке подач на выходном валу смонтирована обгонная муфта.

Фартук

Фартук имеет четыре кулачковые муфты, позволяющие осуществить прямой и обратный ход каретки и суппорта. Управление перемещениями каретки и нижней части суппорта осуществляется мнемонической рукояткой 23 (см. рис. 5).

Фартук имеет блокирующее устройство, препятствующее одновременному включению продольной и поперечной подач суппорта, одновременному включению ходового винта и ходового валика, а также предохранительную кулачковую муфту, которая срабатывает под действием усилий, возникающих при перегрузке фартука.

Зазор сцепления маточной гайки с ходовым винтом отрегулирован на заводе. При ремонте зазор устанавливается винтом, расположенным в торце корпуса маточной гайки снизу фартука.

Суппорт

Суппорт крестовой конструкции перемещается в продольном; направлении по направляющим станины и в поперечном по направляющим каретки.

Эти перемещения могут быть осуществлены от механического привода на рабочей подаче, быстро, а также от руки.

Кроме того, верхняя часть суппорта, несущая на себе четырехгранную резцовую головку, имеет независимое ручное продольное перемещение по направляющим поворотной части суппорта и может быть повернута на угол от ±90°.

При тяжелых торцовых работах необходимо винтом 19 (рис. 5) затянуть прижимную планку каретки.

Жесткий микрометрический упор ограничения продольных перемещений крепится на передней полке станины двумя винтами.

На нижней части суппорта может быть установлен дополнительно задний резцедержатель.

Для установки заднего резцедержателя на станке 1К62Д, полученного заказчиком по специальному заказу отдельно от станка, необходимо произвести доработку нижней части суппорта (рис. 9).

Механизм управления фрикционной муфтой главного привода

Конструкция механизма исключает возможность включения или выключения фрикционной муфты при случайном нажатии на рукоятки 27, 35 (рис. 5), которые сблокированы между собой следующим образом.

При работе рукояткой 27 рукоятка 35 повторяет операции первой. Выключение возможно любой из рукояток. Если же муфта включена рукояткой 35, то выключение можно произвести и рукояткой 27 только при условии предварительного поворота этой рукоятки в соответствующее рабочее положение с последующим возвращением в нейтральное (среднее) положение для выключения.

Коробка передач (сменные шестерни)

Коробка передач служит для передачи движения от выходного вала передней бабки к приводному валу коробки подач.

Для получения подачи и нарезания метрической и дюймовой резьб устанавливаются шестерни основного набора с передаточным отношением 42/95*95/50, для нарезания модульной или питчевой резьб — 64/95*95/97 и для нарезания дюймовой резьбы с шагом 19 ниток на 1" — 64/95*95/50

Патроны к токарному станку 1К62Д

Трехкулачковый самоцентрирующийся патрон соединяется со шпинделем при помощи переходного фланца 5 (рис. 25).

При установке фланец 5 патрона центрируется на наружном конусе шпинделя 2, четыре шпильки 6 свободно проходят через отверстия фланца шпинделя и замкового кольца 7, затем замковое кольцо поворачивают и посредством равномерного перекрестного затягивания гаек 8 достигается беззазорное прилегание торца фланца 5 к фланцу шпинделя 2.

Корпус патрона центрируется по цилиндрическому пояску фланца 5 и притягивается к нему винтами.

Точность посадки патрона на шпиндель проверяется индикатором по контрольному пояску, расположенному на наружной цилиндрической поверхности корпуса патрона.

Радиальное биение не должно превышать 0,02 мм.

Для обеспечения надежности зажима и безопасности работы следует строго придерживаться требований, изложенных в паспорте патрона. Паспорт находится в ящике, в котором упакован патрон.

Установка патрона СТ-250П-Ф6 без переходного фланца осуществляется вышеуказанным способом.

Поводковый и четырехкулачковый патроны крепятся непосредственно на шпинделе без переходного фланца.

Люнеты

За отдельную плату со станком могут быть поставлены люнеты: подвижный с диаметрами установки 20... 110 мм и неподвижный с диаметрами установки 30... 160 мм.

Держатель центрового инструмента

В руководстве под определением «Центровой инструмент» понимается режущий инструмент для обработки отверстий, ось которых совпадает с осью шпинделя (например, сверла, зенкеры, развертки и т. п.).

Держатель центрового инструмента применяется при обработке отверстий с ручной и механической подачей каретки.

Держатель 1 устанавливают в позицию резцедержателя, маркированную символом, обозначающим сверло, до упора в его боковую грань и зажимают винтами.

В цилиндрическое отверстие держателя вставляется втулка 2 с коническим отверстием для инструмента и стопорится винтом 3.

Совмещение оси режущего инструмента с осью шпинделя осуществляется перемещением поперечных салазок суппорта до совпадения с риской на каретке.

Коррекция положения оси режущего инструмента производится рукояткой перемещения поперечных салазок.

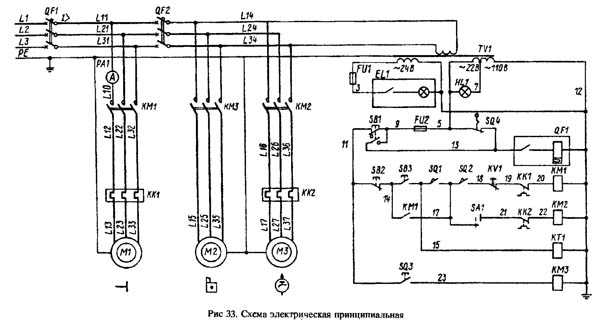

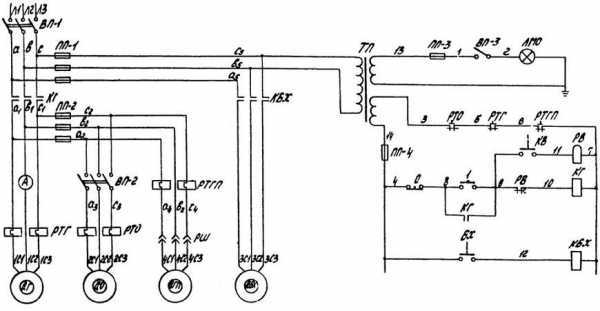

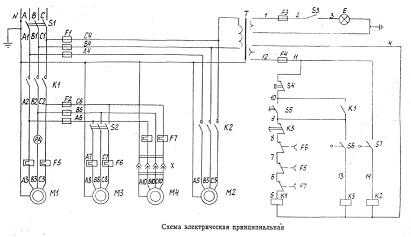

1К62Д Схема электрическая принципиальная токарно-винторезного станка

Схема электрическая принципиальная токарного станка 1к62д

Схема электрическая токарно-винторезного станка 1К62Д. Скачать в увеличенном масштабе

Электрооборудование - общие сведения. Электрооборудование станка 1К62Д подключается к трехфазной сети переменного тока в соответствии с исполнениями, основные параметры которых приведены в табл. 10.

На станке установлены трехфазные асинхронные электродвигатели: главного привода Ml, быстрых перемещений каретки и суппорта М2 и электронасоса охлаждения М3 (см. рис. 32, 33, 34).

На каретке установлены:

- кнопочная станция SB2, SB3 для пуска и останова электродвигателя главного привода

- кнопка SB1 для аварийного отключения электрооборудования станка

В рукоятке фартука встроен конечный выключатель SQ3 для управления электродвигателем перемещения каретки и суппорта.

В левой нише задней стороны станины установлен конечный выключатель SQ1 ограничения холостого хода главного привода. Открывание защитного кожуха с левой стороны станка контролируется конечным выключателем SQ2.

Рабочее место освещается светильником EL1, смонтированным на каретке.

Шкаф управления установлен на задней стенке передней бабки. На внешней стороне шкафа имеются следующие органы управления и индикации:

- рукоятка вводного автоматического выключателя QF1 с максимальным и независимым расщепителями для подключения и отключения станка от питающей сети

- сигнальная лампа HL1 с линзой белого цвета, показывающая включенное состояние вводного выключателя QF1

- переключатель SA1 для включения и отключения электронасоса охлаждения

- указатель нагрузки по току РА1, показывающий нагрузку электродвигателя главного привода в процентах от номинального тока прибора

Подключение станка. При подключении станка необходимо убедиться в соответствии напряжения и частоты питающей сети электрическим параметрам станка, указанным в таблице на внутренней стороне дверцы шкафа управления.

Ввод проводов заземления и электропитания сети может быть выполнен через верхнюю плоскость шкафа управления или через нижнюю, причем фланец с резьбовым отверстием G3/4-B для присоединения защитной оболочки сетевых проводов, взаимозаменяем с крышкой нижней плоскости шкафа. Подключать станок к питающей сети и системе заземления изолированными медными проводами согласно табл. 11.

При заземлении станка к контуру заземления стальной шиной используется специальный болт, расположенный на задней стороне станины под шкафом управления, при этом в шкаф вводятся только три фазных провода

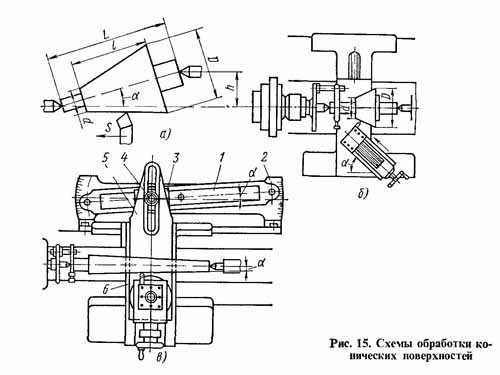

Обработка конических и фасонных поверхностей на токарных станках 1К62Д

Обработка конических поверхностей на токарных станках производится тремя способами

Первый способ заключается в том, что корпус задней бабки смещают в поперечном направлении на величину h (рис. 15,а). Вследствие этого ось заготовки образует определенный угол ос с осью центров, а резец при своем движении обтачивает коническую поверхность. Из схем видно, что

h = Lsin α;

tg α = (D - d) / 2l (12)

Решая совместно оба уравнения, получим

h = L (D - d) / 2l cos α.

Схема обработки конических поверхностей (рис. 15) на токарном станке 1к62д

Для изготовления точных конусов этот способ непригоден вследствие неправильного положения центровых отверстий относительно центров.

Второй способ (рис. 15,6) заключается в том, что резцовые салазки поворачивают на угол а, определяемый уравнением (12). Данный способ используют при обработке конусов небольшой длины.

Третий способ основан на применении специальных приспособлений с копировальной линейкой 1, укрепленной на задней стороне станины на кронштейнах 2 (рис. 15,в). Ее можно устанавливать под требуемым углом к линии центров. По линейке скользит ползун 3, соединенный через палец 4 и кронштейн 5 с поперечными салазками 6 суппорта. Винт поперечной подачи салазок разобщен с гайкой. При продольном перемещении всего суппорта ползун 3 будет двигаться по неподвижной линейке 1, сообщая одновременно поперечное смещение салазкам 6 суппорта. В результате двух движений резец образует коническую поверхность, конусность которой будет зависеть от угла установки копировальной линейки, определяемого уравнением (12). Этот способ обеспечивает получение точных конусов любой длины.

Обработка фасонных поверхностей

Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то резец будет перемещаться по криволинейной траектории, обрабатывая фасонную поверхность.

Схема гидрокопировального суппорта (рис. 16)

Для обработки фасонных и ступенчатых валов токарные станки иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45° к оси шпинделя станка, в которых и перемещается копировальный суппорт. На рис. 16 показана принципиальная схема, поясняющая работу гидравлического копировального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный с продольным суппортом 5, на котором находится поперечный суппорт 2. Последний соединен со штоком цилиндра. Масло из нижней полости цилиндра через щель 1 в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 и на слив. Следящий золотник конструктивно связан с суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана). При этом положении щупа масло через золотник 6 поступает на слив, а поперечный суппорт 2 вследствие разности давлений в нижней и в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке bc, он под действием копира утапливается, преодолевая сопротивление пружины. При этом слив масла из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемещаться суппорт 2 вниз.

На практике встречаются самые различные модели токарных и токарно-винторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на отечественных станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм

1К62Д, 1К62ДГ Станок токарно-винторезный универсальный. Видеоролик.

Технические характеристики станка 1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ

| Наименование параметра | 1К62Д | 1К62ДГ | 1К625Д | 1К625ДГ |

| Основные параметры | ||||

| Класс точности по ГОСТ 8-82 | Н | Н | Н | Н |

| Наибольший диаметр заготовки над станиной, мм | 435 | 435 | 500 | 500 |

| Наибольший диаметр заготовки над суппортом, мм | 224 | 224 | 290 | 290 |

| Наибольший диаметр заготовки над выемкой, мм | - | 630 | - | 700 |

| Наибольшая длина заготовки (РМЦ), мм | 1000,1500 | 1000,1500 | 1000,15002000 | 1000,15002000 |

| Наибольшая масса заготовки в патроне, кг | 200 | 200 | 300 | 300 |

| Наибольшая масса заготовки в центрах, кг | 900 | 900 | 1300 | 1300 |

| Шпиндель | ||||

| Диаметр сквозного отверстия в шпинделе, мм | 55 | 55 | 55 | 55 |

| Наибольший диаметр прутка, мм | ||||

| Число ступеней частот прямого вращения шпинделя | 23 | 23 | 23 | 23 |

| Частота прямого вращения шпинделя, об/мин | 12,5..2000 | 12,5..2000 | 12,5..2000 | 12,5..2000 |

| Число ступеней частот обратного вращения шпинделя | 12 | 12 | 12 | 12 |

| Частота обратного вращения шпинделя, об/мин | 19..2420 | 19..2420 | 19..2420 | 19..2420 |

| Размер внутреннего конуса в шпинделе, М | Морзе 6 | Морзе 6 | Морзе 6 | Морзе 6 |

| Конец шпинделя по ГОСТ 12593-72 | 6К | 6К | 6К | 6К |

| Наибольший крутящий момент, кНм | 2 | 2 | 2 | 2 |

| Подачи | ||||

| Наибольшая длина хода каретки, мм | 930,1430 | 930,1430 | 930,14301930 | 930,14301930 |

| Число ступеней продольных и поперечных подач | 42 | 42 | 42 | 42 |

| Пределы продольных подач, мм/об | 0,07..4,16 | 0,07..4,16 | 0,07..4,16 | 0,07..4,16 |

| Пределы поперечных подач, мм/об | 0,035..2,08 | 0,035..2,08 | 0,035..2,08 | 0,035..2,08 |

| Скорость быстрых перемещений суппорта, продольных, м/мин | 4,5 | 4,5 | 4,5 | 4,5 |

| Скорость быстрых перемещений суппорта, поперечных, м/мин | 2,25 | 2,25 | 2,25 | 2,25 |

| Количество нарезаемых резьб метрических | 45 | 45 | 45 | 45 |

| Пределы шагов нарезаемых резьб метрических, мм | 0,5..192 | 0,5..192 | 0,5..192 | 0,5..192 |

| Количество нарезаемых резьб дюймовых | 28 | 28 | 28 | 28 |

| Пределы шагов нарезаемых резьб дюймовых, ниток на дюйм | 24..15/8 | 24..15/8 | 24..15/8 | 24..15/8 |

| Количество нарезаемых резьб модульных | 38 | 38 | 38 | 38 |

| Пределы шагов нарезаемых резьб модульных | 0,5..48 | 0,5..48 | 0,5..48 | 0,5..48 |

| Количество нарезаемых резьб питчевых | 37 | 37 | 37 | 37 |

| Пределы шагов нарезаемых резьб питчевых | 96..1 | 96..1 | 96..1 | 96..1 |

| Количество нарезаемых резьб архимедовой спирали | 5 | 5 | 5 | 5 |

| Пределы шагов нарезаемых резьб архимедовой спирали | 3/8",7/16"8.10 | 3/8",7/16"8.10 | 3/8",7/16"8.10 | 3/8",7/16"8.10 |

| Суппорт | ||||

| Цена деления лимба продольного перемещения, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Наибольшее перемещение салазок, мм | 140 | 140 | 140 | 140 |

| Цена деления лимба резцовых салазок, мм | 0,05 | 0,05 | 0,05 | 0,05 |

| Задняя бабка | ||||

| Цена деления лимба, мм | 0,1 | 0,1 | 0,1 | 0,1 |

| Размер внутреннего конуса пиноли | Морзе 5 | Морзе 5 | Морзе 5 | Морзе 5 |

| Наибольшее перемещение пиноли, мм | 200 | 200 | 200 | 200 |

| Поперечное смещение корпуса задней бабки, мм | ±15 | ±15 | ±15 | ±15 |

| Электрооборудование | ||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 3 |

| Мощность электродвигателя главного привода, кВт | 11 | 11 | 11 | 11 |

| Частота вращения, об/мин | 1500 | 1500 | 1500 | 1500 |

| Мощность электродвигателя быстрых перемещений, кВт | 0,75 | 0,75 | 0,75 | 0,75 |

| Частота вращения, об/мин | 1500 | 1500 | 1500 | 1500 |

| Мощность электродвигателя насоса охлаждения, кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Мощность всех электродвигателей, кВт | 11,87 | 11,87 | 11,87 | 11,87 |

| Габариты и масса станка | ||||

| Габариты станка при РМЦ=1000, мм | 2786 х1200 х1500 | 2786 х1200 х1500 | 2786 х1221 х1500 | 2786 х1221 х1500 |

| Масса станка при РМЦ=1000, кг | 3080 | 3080 | 3120 | 3120 |

Руководство по эксплуатации 1К62Д.000.000.РЭ токарно-винторезного станка 1К62Д. Содержание

- 1. Общие сведения

- 2. Основные технические данные и характеристики

- 3. Комплект поставки

- 4. Указание мер безопасности

- 5. Состав станка

- 6. Устройство, работа станка и его составных частей

- 7. Электрооборудование

- 8. Пневмооборудование

- 9. Система смазки

- 10. Порядок установки

- 11. Порядок работы

- 12. Характерные неисправности и методы их устранения

- 13. Особенности разборки и сборки при ремонте

- 14. Схема расположения подшипников

- 15. Свидетельство о приемке

- 16. Свидетельство о консервации

- 17. Указания по эксплуатации, техническому обслуживанию и ремонту

- 18. Гарантийные обязательства поставщика и ответственность потребителя

Связанные ссылки

Каталог справочник токарно-винторезных станков

Паспорта и схемы к токарно-винторезным станкам и оборудованию

Справочник деревообрабатывающих станков

Купить каталог, справочник, базу данных: Прайс-лист информационных изданий

1К62Д, 1К62ДГ, 1К625Д, 1К625ДГ Паспорт токарно-винторезного станка, (djvu) 1,8 Мб, Скачать

stanki-katalog.ru

Паспорт станка 1к62 — studvesna73.ru

Универсальный токарно-винторезный станок 1К62.

Токарно-винторезный станок 1К62 является универсальным станком и предназначен для выполнения разнообразных токарных работ, в том числе для нарезания левых и правых резьб: метрических, дюймовых, модульных, питчевых и архимедовой спирали с шагом 3/8'', 7/16'', 8. 10 и 12 мм.

Токарно-винторезный станок 1К62 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач,виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К62 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок 1К62 относится к лобовым токарным станкам, т.е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней балки и нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок 1К62, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке 1К62 являются сменными.

Продольное перемещение каретки станка 1К62 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62 – 45мм. Станок 1К62 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62 оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Особенности конструкции токарного станка 1К62 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.

Токарный станок 1К62, благодаря отличному сочетанию качества и надежности работы, а также неприхотливости при обслуживании, является одним из самых популярных на мелкосерийном и единичном производствах.

На токарном станке может использоваться трехкулачковый самоцентрирующий патрон диаметром 250мм или четырехкулачковый патрон, диаметр которого 400мм.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

Токарно-винторезный станок 1К62 отличает превосходное сочетание качества работы и неприхотливость в обслуживании.

Технические характеристики токарно-винторезного станка 1К62.

Паспорт токарно-винторезного станка 1К62.

Данное руководство по эксплуатации «Универсальный токарно-винторезный станок 1К62» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 1К62. Содержание данной документации:

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Назначение и область применения станка

Устройство и работа станка и его составных частей

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

Указание мер безопасности

Настройка, наладка и режимы работы

Схема расположения подшибников

Основные технические данные и характеристики

Сведения о ремонте

Сведения об изменениях в станке

Свидетельство о приемке

Свидетельство о консервации

Свидетельство об упаковке

Схема электрическая токарно-винторезного станка 1К62.

Схема электрическая принципиальная универсального токарно винторезного станка приведена на следующем рисунке:

Универсальный токарно-винторезный станок 1К62 выпускался на МСЗ «Красный Пролетарий». Это оборудование производилось в период с 1956 по 1971 г.г. После значительных доработок был заменен на более совершенную модель 16К20.

Функциональные особенности станка

Внешний вид станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле. Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Благодаря своей универсальной конструкции и эксплуатационным параметрам токарный станок 1к62 до сих пор остается популярным для комплектации мелкосерийных и штучных производств, мастерских.

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

В паспортной документации дается описание переключения каждой пары с указанием параметров конкретного зубчатого колеса на схеме станка 1К62. Эти данные можно использовать для первичного анализа характеристики оборудования.

Характеристики передней и задней бабки

Коробка передач передней бабки

Для обработки детали необходимо закрепить ее между шпинделем и задней бабкой. Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

С основными преимуществами конструкции коробки передач передней бабки можно ознакомиться в паспортных характеристиках. Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Технические параметры шпинделя, которыми обладает токарно-винторезный станок 1К62:

- диаметр отверстия – 4,7 см;

- допустимое сечение прутка – 4,5 см;

- частоты вращения – от 19 до 2420 об/мин (обратное). Для прямого это значение варьируется от 12,5 до 2000 об/мин.

- количество ступеней частот для различных режимов вращения: прямое – 24; обратное – 12.

Также следует учитывать параметры внутреннего конуса, описанные в схеме. Его размеры соответствуют Морзе 6. Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Для перемещения задней бабки в конструкции предусмотрена плита, которая движется по станине. Согласно технической документации изменение положения происходит за счет маховика и винтовой пары. Выдвижная пиноль имеет фиксатор для установки режущего инструмента, с помощью которого можно формировать отверстия.

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин. Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

Максимальный диаметр детали ограничивается размером 40 см (над станиной). Над суппортом можно крепить заготовки, сечение которых не превышает 22 см.

Электрооборудование станка

Электрическая схема станка

Подключение для дальнейшей эксплуатации станка 1К62 выполняется к трехфазной электросети. Обязательно наличие заземленного или изолированного нейтрального провода.

Для работы станка необходима силовая цепь 380 В, 50Гц. В особых случаях электрическая схема может быть адаптирована для подключения к стандартной сети 220 В. Функционирование цепи управления происходит за счет подачи электроэнергии 110 В. Осветительный блок работает от сети 36/24 В.

Работа оборудования осуществляется за счет 4-х электродвигателей. Мощность главного составляет 10 кВт. Для быстрых перемещений применяется силовой агрегат 0,8 кВт. Гидростанция функционирует от электродвигателя 1,1 кВт. Также в электрической схеме присутствует насос охлаждения 0,125 кВт.

Кроме этого, в конструкции станка 1К62 есть следующие электрические компоненты, описанные в паспорте:

- тепловые реле типа РТ-1;

- блок управления насосом;

- трансформатор для организации местного освещения;

- плавкие предохранители;

- осветительные приборы.

Защита электродвигателей от тепловых перегрузок происходит за счет установки тепловых реле. Они монтируются в электросхемы основного агрегата и насосной станции.

В видеоматериале подробно рассказывается о правилах смазывания агрегатов станка, описанных в паспорте:

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Универсальный токарно-винторезный станок модели 1 К62 (рис. 1) предназначен для выполнения самых разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали с шагом 3/8″, 7/16″; 8; 10 и 12 мм.

Завод-изготовитель постоянно работает над повышением надежности и долговечности станка, поэтому в его конструкции могут быть непринципиальные отличия от конструкции станка, описанной в Настоящем издании.

Паспорт на станок 1К62

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Назначение и область применения

Устройство и работа сталка и его составных частей

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

Указание мер безопасности

Настройка, наладка и режимы работы

Схема расположения подшипников

Рис. 1 Станок токарно-винторезный 1К62.

Основные технические данные и характеристики .

Сведения о ремонте

Сведения об изменениях в станке

Свидетельство о приемке

СОСТАВ СТАНКА

Общий вид с обозначенном составных частей станка приведен на рис. 2.

Перечень составных частей приведен в таблице 1.

Токарный станок 1К62, который выпускался московским заводом «Красный пролетарий» на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка. которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка. его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц:

Характеристики 1К62 — часть 1 Характеристики 1К62 — часть 2 Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства. Такая система состоит из трех электрических цепей с различными характеристиками:

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В. Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Токарно-винторезный станок модель 1К62Инструкция по эксплуатацииИзготовитель: Ордена Ленина и ордена Трудового Красного Знамени станкостроительный завод «Красный пролетарий» имени А.И. Ефремоваг. Москва, 1966 г.од

Добавлен файл:Токарно-винторезный станок модель 1К62Ордена Ленина и ордена Трудового Красного Знамени станкостроительный завод «Красный пролетарий» имени А.И. ЕфремоваРуководство по уходу и обслуживанию (djvu)ЦБТИ, Москва, 1962 годСканировала Ртуть

- 11017 Всего файлов

- 93 Всего категорий

- 2273 Всего авторов

- 7754150 Всего загрузок

- УГ9330.РЭ Последний файл

- Ртуть Последний автор

8 посетителей за последние 10 минут

2 зарегистрированных, 5 гостей, 0 скрытых

studvesna73.ru

Токарно-винторезный станок 1К62: технические характеристики, схемы

Универсальный токарно-винторезный станок 1К62 выпускался на МСЗ «Красный Пролетарий». Это оборудование производилось в период с 1956 по 1971 г.г. После значительных доработок был заменен на более совершенную модель 16К20.

Функциональные особенности станка

Внешний вид станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле. Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Благодаря своей универсальной конструкции и эксплуатационным параметрам токарный станок 1к62 до сих пор остается популярным для комплектации мелкосерийных и штучных производств, мастерских.

Кинематическая схема

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

В паспортной документации дается описание переключения каждой пары с указанием параметров конкретного зубчатого колеса на схеме станка 1К62. Эти данные можно использовать для первичного анализа характеристики оборудования.

Характеристики передней и задней бабки

Коробка передач передней бабки

Для обработки детали необходимо закрепить ее между шпинделем и задней бабкой. Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

С основными преимуществами конструкции коробки передач передней бабки можно ознакомиться в паспортных характеристиках. Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Технические параметры шпинделя, которыми обладает токарно-винторезный станок 1К62:

- диаметр отверстия – 4,7 см;

- допустимое сечение прутка – 4,5 см;

- частоты вращения – от 19 до 2420 об/мин (обратное). Для прямого это значение варьируется от 12,5 до 2000 об/мин.

- количество ступеней частот для различных режимов вращения: прямое – 24; обратное – 12.

Также следует учитывать параметры внутреннего конуса, описанные в схеме. Его размеры соответствуют Морзе 6. Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Для перемещения задней бабки в конструкции предусмотрена плита, которая движется по станине. Согласно технической документации изменение положения происходит за счет маховика и винтовой пары. Выдвижная пиноль имеет фиксатор для установки режущего инструмента, с помощью которого можно формировать отверстия.

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин. Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

Максимальный диаметр детали ограничивается размером 40 см (над станиной). Над суппортом можно крепить заготовки, сечение которых не превышает 22 см.

Электрооборудование станка

Электрическая схема станка

Подключение для дальнейшей эксплуатации станка 1К62 выполняется к трехфазной электросети. Обязательно наличие заземленного или изолированного нейтрального провода.

Для работы станка необходима силовая цепь 380 В, 50Гц. В особых случаях электрическая схема может быть адаптирована для подключения к стандартной сети 220 В. Функционирование цепи управления происходит за счет подачи электроэнергии 110 В. Осветительный блок работает от сети 36/24 В.

Работа оборудования осуществляется за счет 4-х электродвигателей. Мощность главного составляет 10 кВт. Для быстрых перемещений применяется силовой агрегат 0,8 кВт. Гидростанция функционирует от электродвигателя 1,1 кВт. Также в электрической схеме присутствует насос охлаждения 0,125 кВт.

Кроме этого, в конструкции станка 1К62 есть следующие электрические компоненты, описанные в паспорте:

- тепловые реле типа РТ-1;

- блок управления насосом;

- трансформатор для организации местного освещения;

- плавкие предохранители;

- осветительные приборы.

Защита электродвигателей от тепловых перегрузок происходит за счет установки тепловых реле. Они монтируются в электросхемы основного агрегата и насосной станции.

В видеоматериале подробно рассказывается о правилах смазывания агрегатов станка, описанных в паспорте:

stanokgid.ru

1к62 паспорт — sovetskyfilm.ru

Универсальный токарно-винторезный станок 1К62 выпускался на МСЗ «Красный Пролетарий». Это оборудование производилось в период с 1956 по 1971 г.г. После значительных доработок был заменен на более совершенную модель 16К20.

Функциональные особенности станка

Внешний вид станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле. Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Благодаря своей универсальной конструкции и эксплуатационным параметрам токарный станок 1к62 до сих пор остается популярным для комплектации мелкосерийных и штучных производств, мастерских.

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

- продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

В паспортной документации дается описание переключения каждой пары с указанием параметров конкретного зубчатого колеса на схеме станка 1К62. Эти данные можно использовать для первичного анализа характеристики оборудования.

Характеристики передней и задней бабки

Коробка передач передней бабки

Для обработки детали необходимо закрепить ее между шпинделем и задней бабкой. Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

С основными преимуществами конструкции коробки передач передней бабки можно ознакомиться в паспортных характеристиках. Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Технические параметры шпинделя, которыми обладает токарно-винторезный станок 1К62:

- диаметр отверстия – 4,7 см;

- допустимое сечение прутка – 4,5 см;

- частоты вращения – от 19 до 2420 об/мин (обратное). Для прямого это значение варьируется от 12,5 до 2000 об/мин.

- количество ступеней частот для различных режимов вращения: прямое – 24; обратное – 12.

Также следует учитывать параметры внутреннего конуса, описанные в схеме. Его размеры соответствуют Морзе 6. Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Для перемещения задней бабки в конструкции предусмотрена плита, которая движется по станине. Согласно технической документации изменение положения происходит за счет маховика и винтовой пары. Выдвижная пиноль имеет фиксатор для установки режущего инструмента, с помощью которого можно формировать отверстия.

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин. Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

Максимальный диаметр детали ограничивается размером 40 см (над станиной). Над суппортом можно крепить заготовки, сечение которых не превышает 22 см.

Электрооборудование станка

Электрическая схема станка

Подключение для дальнейшей эксплуатации станка 1К62 выполняется к трехфазной электросети. Обязательно наличие заземленного или изолированного нейтрального провода.

Для работы станка необходима силовая цепь 380 В, 50Гц. В особых случаях электрическая схема может быть адаптирована для подключения к стандартной сети 220 В. Функционирование цепи управления происходит за счет подачи электроэнергии 110 В. Осветительный блок работает от сети 36/24 В.

Работа оборудования осуществляется за счет 4-х электродвигателей. Мощность главного составляет 10 кВт. Для быстрых перемещений применяется силовой агрегат 0,8 кВт. Гидростанция функционирует от электродвигателя 1,1 кВт. Также в электрической схеме присутствует насос охлаждения 0,125 кВт.

Кроме этого, в конструкции станка 1К62 есть следующие электрические компоненты, описанные в паспорте:

- тепловые реле типа РТ-1;

- блок управления насосом;

- трансформатор для организации местного освещения;

- плавкие предохранители;

- осветительные приборы.

Защита электродвигателей от тепловых перегрузок происходит за счет установки тепловых реле. Они монтируются в электросхемы основного агрегата и насосной станции.

В видеоматериале подробно рассказывается о правилах смазывания агрегатов станка, описанных в паспорте:

Токарно-винторезный станок модель 1К62Инструкция по эксплуатацииИзготовитель: Ордена Ленина и ордена Трудового Красного Знамени станкостроительный завод «Красный пролетарий» имени А.И. Ефремоваг. Москва, 1966 г.од

Добавлен файл:Токарно-винторезный станок модель 1К62Ордена Ленина и ордена Трудового Красного Знамени станкостроительный завод «Красный пролетарий» имени А.И. ЕфремоваРуководство по уходу и обслуживанию (djvu)ЦБТИ, Москва, 1962 годСканировала Ртуть

- 11017 Всего файлов

- 93 Всего категорий

- 2273 Всего авторов

- 7754116 Всего загрузок

- УГ9330.РЭ Последний файл

- Ртуть Последний автор

7 посетителей за последние 10 минут

0 зарегистрированных, 6 гостей, 0 скрытых

Универсальный токарно-винторезный станок 1К62.

Токарно-винторезный станок 1К62 является универсальным станком и предназначен для выполнения разнообразных токарных работ, в том числе для нарезания левых и правых резьб: метрических, дюймовых, модульных, питчевых и архимедовой спирали с шагом 3/8», 7/16», 8. 10 и 12 мм.

Токарно-винторезный станок 1К62 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности обработки.

Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач,виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К62 высокопроизводительное резание твердосплавным и минералокерамическим инструментом.

Станок 1К62 относится к лобовым токарным станкам, т.е. позволяет обрабатывать относительно короткие заготовки большого диаметра.

Конструкция задней балки токарного станка позволяет осуществлять поперечное ее смещение, благодаря чему на станке может осуществляться обработка пологих конусов. Есть возможность соединения задней балки и нижней частью суппорта с помощью специального замка, что иногда требуется при сверлении задней балкой и использовании механического перемещения балки от суппорта.

На токарный станок 1К62, могут устанавливаться следующие люнеты: подвижный, диаметр установки которого 20-80мм, и неподвижный, его диаметр установки 20-130мм.

Зубчатые колеса, служащие для передачи движения от передней бабки к коробке передач, на станке 1К62 являются сменными.

Продольное перемещение каретки станка 1К62 может быть ограничено специальным упором, устанавливаемым на передней полке станины. Таким образом, при установленном упоре, скорость движения суппорта не может превышать 250мм/мин.

Максимальный диаметр заготовки при установке над станиной – 400мм. Максимальный диаметр прутка, который возможно обработать на токарном станке 1К62 – 45мм. Станок 1К62 имеет 23 скорости вращения шпинделя (минимальная – 12,5 об/мин, максимальная – 2000 об/мин).

В качестве главного привода применен короткозамкнутый асинхронный двигатель, мощность которого 10кВт при скорости 1450 об/мин. Регулировка скорости вращения шпинделя, а так же величин продольной и поперечной передачи суппорта осуществляется благодаря переключению шестерней коробки скоростей (для регулировки скорости шпинделя и подач суппорта используются разные рукояти управления).

Для обеспечения быстрого перемещения суппорта в токарно-винторезном станке 1К62 используется дополнительный асинхронный двигатель. Его мощность 1,0кВт при скорости вращения 1410 об/мин.

Токарный станок 1К62 оснащен тепловыми реле, которые осуществляют защиту двигателей от длительных перегрузок, а также плавкими предохранителями, которые являются защитой от коротких замыканий.

Особенности конструкции токарного станка 1К62 (он отличается надежностью, прочностью, виброустойчивостью, оснащен главным приводом высокой мощности), позволяют в равной степени использовать станок, как для скоростного, так и для силового резания.

В конструкции токарного станка 1К62 для установки шпинделя предусмотрены специальные подшипники, благодаря чему обеспечиваются требуемая жесткость и высокая точность обработки заготовок. По ГОСТу 8-82 токарный станок 1К62 относится к классу точности Н. Точность обработки будет обеспечена даже в режиме ударных нагрузок.