Содержание

Сталь 35Л — расшифровка марки и все характеристики » Металлобазы.ру

Выбор металлопрокатаАрматураБалка двутавроваяКатанкаКвадратКругЛентаЛистПолосаПроволокаСеткаТруба профильнаяТруба круглаяТруба чугуннаяУголокШвеллерШестигранникШпунтТипРазмер

По всей РоссииСанкт-Петербург

Сталь для отливок марки 35Л предназначена для производства деталей работающих под воздействием средних статических и динамических нагрузок.

Цифра 35 расшифровывается как сталь — содержащая в своем химическом составе около 0,35% углерода, а буква Л классифицирует сталь как — литейную.

- Заменитель (сталь — близкая по основным параметрам): 30Л, 40Л, 45Л.

- Основное назначение стали: балансиры, бегунки, валки, диафрагмы, задвижки, зубчатые колеса, станины прокатных станов, тяги, катки, кронштейны и другие детали.

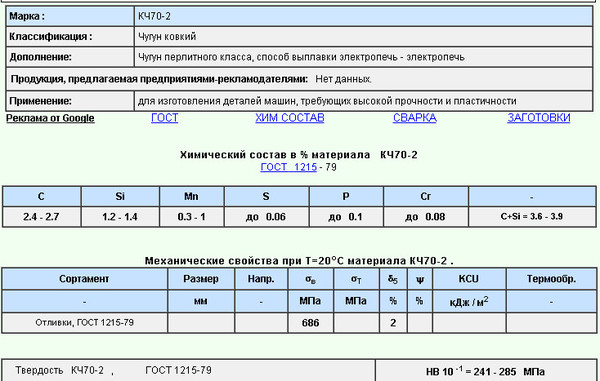

Химический состав (%)

| C | Mn | Si | Cr | Ni | Cu | S | P |

| не более | |||||||

| 0,32-40 | 0,40-0,90 | 0,20-0,52 | 0,30 | 0,30 | 0,30 | 0,045 | 0,04 |

|

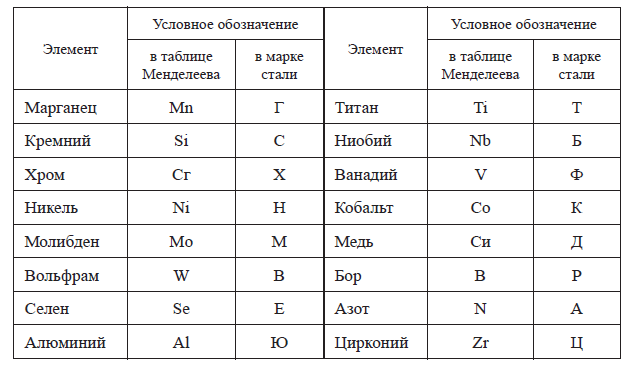

C — углерод; Mn — марганец; Si — кремний; |

Cr — хром; Ni — никель; Cu — медь; |

S — сера; P — фосфор.

|

Механические свойства

| Режимы термообработки | Сечение (мм) | σ0,2 | σв | δ5 | ψ | KCU Дж/см2 | НВ |

| Мпа | % | ||||||

| Не менее | |||||||

| Нормализация 860-880 °С. Отпуск 600-630°С. | До 100 | 280 | 500 | 15 | 25 | 35 | - |

| Закалка 860-880°С. Отпуск 600-630°С. | До 100 | 350 | 550 | 16 | 20 | 30 | - |

Отжиг 850°С, печь.

| 30 | 255 | 530 | 19 | 34 | 49 | 146 |

| Отжиг 950°С, печь. | 22 | 39 | 64 | 143 | |||

Механические свойства в зависимости от сечения литой заготовки

| Толщина отливки (мм) | Место вырезки образца | σ0,2 | σв | δ5 | ψ | KCU Дж/см2 | НВ |

| Мпа | % | ||||||

Нормализация 860-880°С, воздух до 300-350°С, затем выдержка 2часа при 300-350°С. Отпуск 600-620°С, выдержка 3 часа, охлаждение 1 час в печи до 500°С, зхатем на воздухе. Отпуск 600-620°С, выдержка 3 часа, охлаждение 1 час в печи до 500°С, зхатем на воздухе.

| |||||||

| 10 | Ц | 235-275 | 550-590 | 22-28 | 28-43 | 50-78 | 143-156 |

| 30 | 235-295 | 540-570 | 23-28 | 33-42 | 57-66 | 137-156 | |

| 50 | 290-450 | 570-590 | 22-27 | 56-64 | 64-98 | 154-186 | |

| 100 | Ц | 245-250 | 400-520 | 13-20 | 16-25 | 34-41 | 143-156 |

| К | 245-250 | 350-510 | 13-20 | 16-25 | 34-54 | 136-156 | |

| 20 | Ц | 275-295 | 530-550 | 13-18 | 14-28 | 98-131 | 163-170 |

| К | 295-310 | 560-590 | 17-27 | 19-40 | 101-117 | 163-196 | |

После нормализации и отпуска закалка 860-870 °С, масло. Отпуск 620-630 °С, выдержка 3 часа, воздух Отпуск 620-630 °С, выдержка 3 часа, воздух

| |||||||

| 10 | Ц | 330-370 | 620-660 | 24-28 | 44-49 | 73-94 | 162-206 |

| 30 | 365-400 | 610-640 | 23-29 | 47-57 | 83-103 | 156-187 | |

| 50 | 365-550 | 590-640 | 22-31 | 33-66 | 104-163 | 162-178 | |

| 100 | Ц, К | 345-365 | 560-580 | 24-29 | 28-48 | 76-108 | 170 |

| 345-380 | 570-600 | 22-33 | 36-58 | 76-96 | 170 | ||

| 200 | Ц, К | 300-330 | 550-580 | 16-25 | 21-34 | 70-94 | 156-170 |

| 300-335 | 550-600 | 18-26 | 25-36 | 68-98 | 156-170 | ||

| σ0,2 — условный предел текучести; σв — временное сопротивление разрыву; δ5 — относительное удлинение после разрыва; | ψ — относительное сужение; KCU — ударная вязкость.

|

Температура критических точек

| Температура критических точек | |||

| Ас1 | Ас3 (Асм) | Ар (Арсм) | Ар1 |

| 730°С | 802°С | 795°С | 691°С |

Ударная вязкость отливок сечением 30 мм KCU, Дж/см2

| Ударная вязкость отливок сечением 30 мм KCU, Дж/см2 | |||||

| Температура (°С) | Термообработка | ||||

| 20 | -20 | -40 | -50 | -60 | |

| 28 | 14 | 10 | 8 | - | Без обработки. Отжиг 860 °С Отжиг 860 °С

|

| 37 | 28 | 26 | 18 | - | |

| 57-66 | 31-50 | 23-45 | - | 10-34 | Нормализация 860-880 °С, воздух до 300-350 °С, затем выдержка 2 часа при 300-350 °С. Отпуск 600-620 °С, выдержка 3 часа, охлаждение 1 час в печи до 500 °С, затем на воздухе. |

| 83-104 | 41-87 | 50-69 | - | 43-61 | Нормализация 870-890 °С, воздух до 860-870 °С, в масле. Отпуск 620-630 °С, выдержка 3 часа, воздух. |

Технологические свойства

| Наименование свойства | Показатель |

| Свариваемость: | ограничено свариваемая. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется прогрев и последующая термообработка. Способы сварки: РДС, АДС под газовой защитой, ЭШС. Рекомендуется прогрев и последующая термообработка.

|

| Обрабатываемость резанием: | в термообработанном состоянии при НВ 160 |

| Флокеночувствительность | не чувствительна |

| Склонность к отпускной хрупкости | не склонна |

Литейные свойства

| Наименование свойства | Значение |

| Температура начала затвердевания: | 1480-1490°С |

| Показатель трещиноустойчивости: | 0,8 |

| Склонность к образованию усадочных раковин: | 1,2 |

| Жидкотекучесть: | 1 |

| Линейная усадка: | 2,2-2,3% |

| Склонность к образованию усадочной пористости: | 1,0 |

При составлении характеристик стали 35Л использованы материалы книги «Марочник сталей и сплавов» (Авт. Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

Сорокин В. Г., Мирмельштейн В.А.). Издательство 1989 года.

Марка стали 35 характеристики, применение, расшифровка, химсостав, аналоги, физические свойства

Содержание

- 1 Заменители

- 2 Аналоги

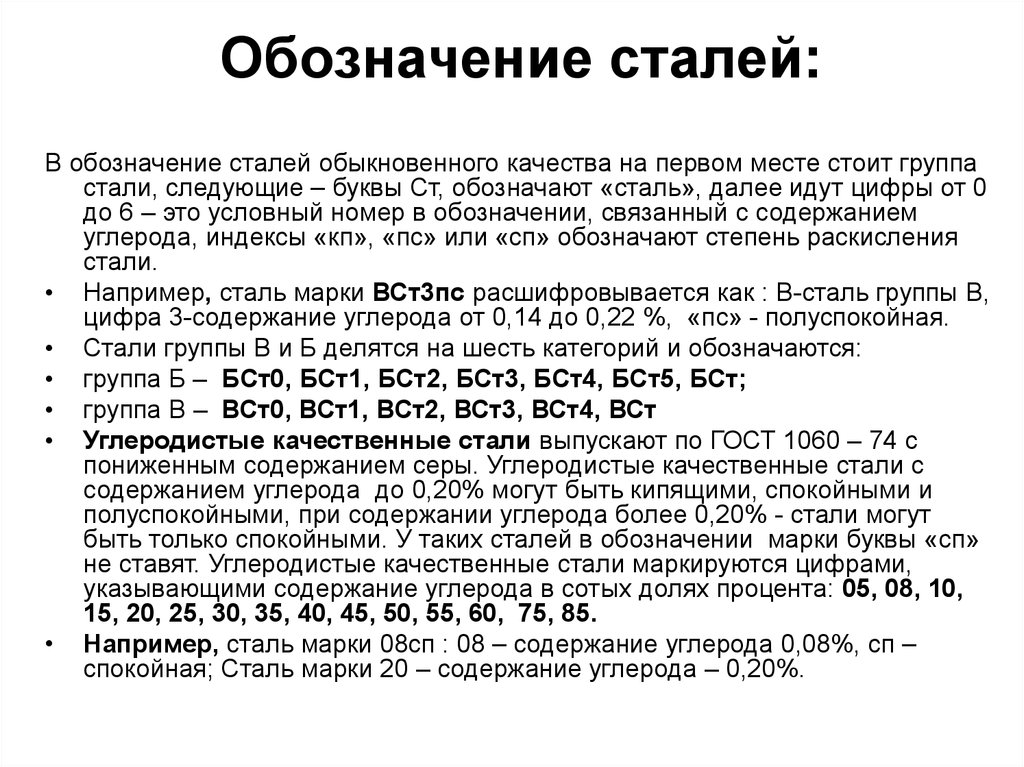

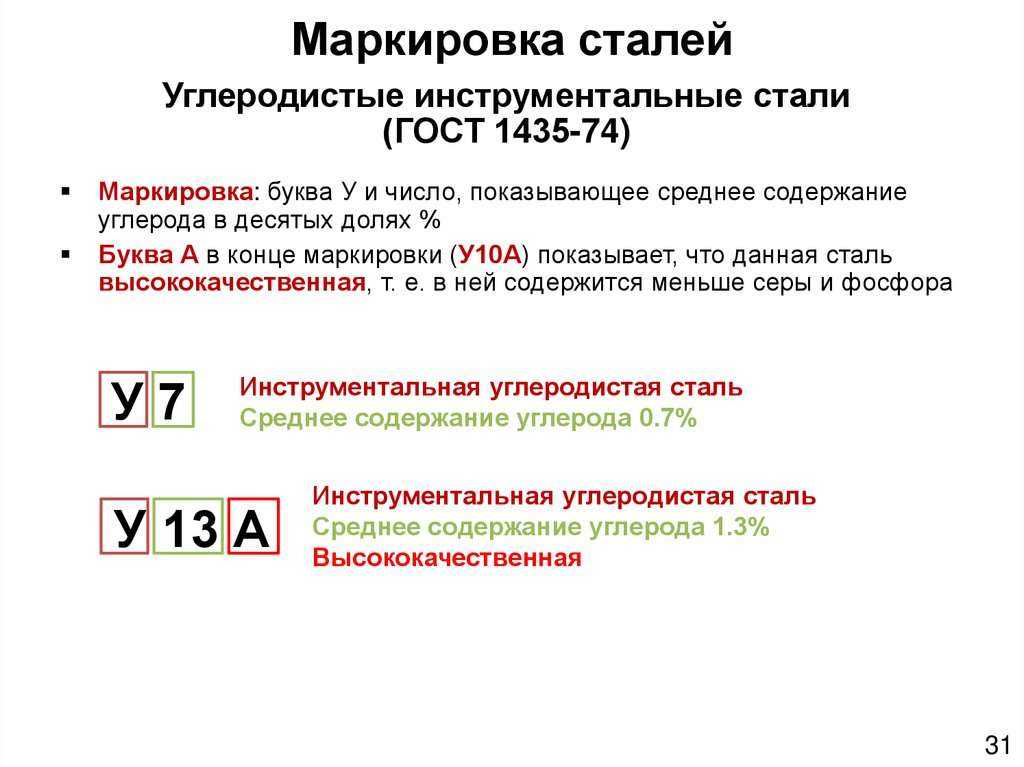

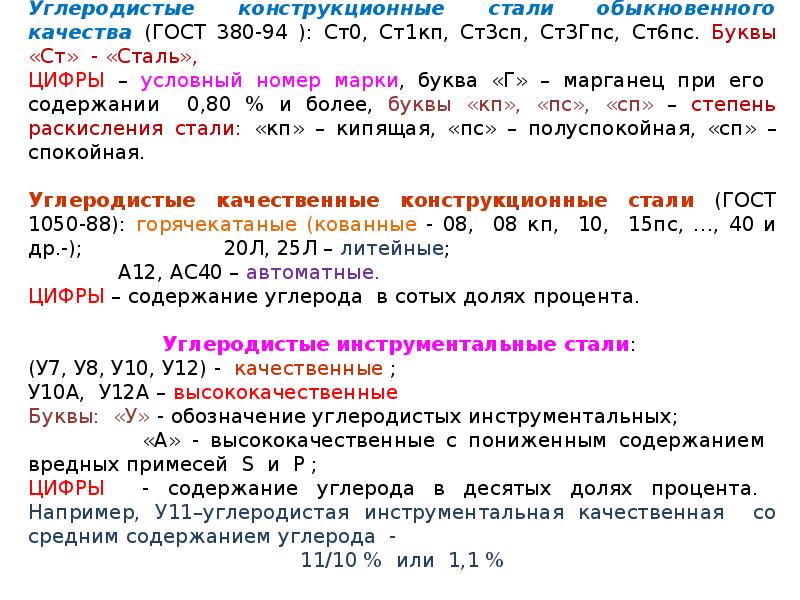

- 3 Расшифровка стали 35

- 4 Вид поставки

- 5 Назначение и применение

- 6 Применение стали 35 для крепежа (ГОСТ 32569-2013)

- 7 Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

- 8 Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

- 9 Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

- 10 Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

- 11 Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

- 12 Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см2) (ГОСТ 32569-2013)

- 13 Твердость HB (по Бринелю)(ГОСТ 1050-2013)

- 14 Механические свойства металлопродукции (ГОСТ 1050-2013)

- 15 Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

- 16 Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

- 17 Свариваемость

- 18 Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

- 19 Плотность ρ кг/см3 при температуре испытаний, °С

- 20 Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

- 21 Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

- 22 Коэффициент линейного расширения α*106, К-1, при температуре испытаний, °С

- 23 Удельная теплоемкость c, Дж/(кг*К), при температуре испытаний, °С

- 24 Термообработка

- 25 Температура критических точек, °С

- 26 Механические свойства стали 35 по ГОСТ 1050-2013

- 27 Механические свойства проката

- 28 Механические свойства поковок (ГОСТ 8479-70)

- 29 Механические свойства в зависимости от температуры отпуска

- 30 Механические свойства при повышенных температурах

- 31 Предел выносливости

- 32 Ударная вязкость KCU

- 33 Технологические свойства

- 34 Прокаливаемость (ГОСТ 1050-88)

- 35 Узнать еще

Заменители

Стали заменители — 30, 40, 35Г.

Аналоги

- Европа — C35, Ck35(2), Cm35(2)

- Германия — 1.1181

- Япония — S35C

- США — 1034, 1035, 1038

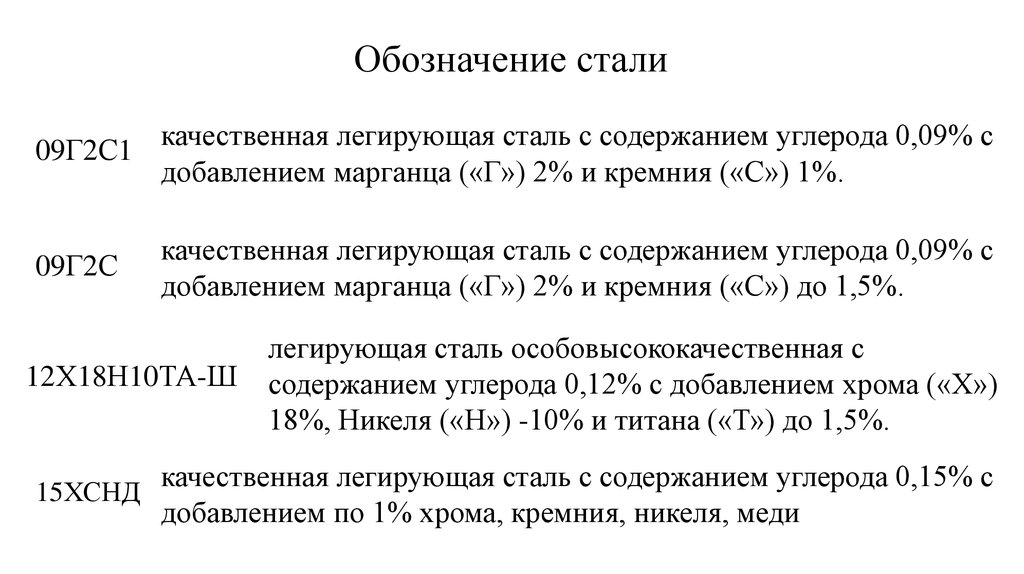

Расшифровка стали 35

Число 35 указывает среднее содержание углерода в сотых долях процента, т.е. содержание углерода в стали 20 равно 0,35%.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 1050—88, ГОСТ 2591-88, ГОСТ 2590-88, ГОСТ 2879-88, ГОСТ 8509-93, ГОСТ 8510-86, ГОСТ 8239—89, ГОСТ 8240—89, ГОСТ 10702—78.

Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78.

Шлифованный пруток и серебрянка ГОСТ 10702—78, ГОСТ 14955—77.

Лист толстый ГОСТ 1577—93, ГОСТ 19903-74, ГОСТ 4041-71.

Лист тонкий ГОСТ 16523-78. Лента ГОСТ 2284-79.

Полоса ГОСТ 1577-81, ГОСТ 103-76, ГОСТ 82-70.

Проволока ГОСТ 5663-79, ГОСТ 17305—71.

Поковки и кованые заготовки ГОСТ 1133—71, ГОСТ 8479—70.

Трубы ГОСТ 8734-75, ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74.

Назначение и применение

Сталь 35 применяется для изготовления деталей невысокой прочности, испытывающие небольшие напряжения:

- оси,

- цилиндры,

- коленчатые валы,

- шатуны,

- шпиндели,

- звездочки,

- тяги,

- ободы,

- траверсы,

- валы,

- бандажи,

- штропы для вертлюг

- крюки и элеваторы

- талевые блоки и крон блоки

- лопасти глиномешалок

- фланцы

- валики

- установочные кольца

- грундбукс вертлюги

- детали буровых лебедок

- диски и другие детали.

Сталь 35 рекомендуется также для изготовления некоторых деталей нефтеперерабатывающих заводов: шатунных болтов, валов паровых частей насосов, поршневых штоков, валов центробежных насосов, болтов, запорных элементов арматуры, работающей при температуре до 300 °С в некоррозионной среде, решеток теплообмеников с плавающей головкой, предназначенных для работы с некоррозионной нефтью и ее продуктами, крепежных деталей, работающих при температуре 375 °С.

В нормализованном состоянии сталь 35 применяется для изготовления деталей, испытывающих сравнительно небольшие напряжения, а после закалки и высокого отпуска для изготовления таких деталей, как валики, оси, траверсы и вилки буровых лебедок, валы центробежных насосов и т.д.

Применение стали 35 для крепежа (ГОСТ 32569-2013)

Условия применения проката, поковок (штамповок) из стали 35 для изготовления корпусов, крышек, фланцев, мембран и узла затвора (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды (стенки), °С | Дополнительные указания по применению |

| 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050. Поковки ГОСТ 8479 | От -40 до 425 | Для несварных узлов арматуры с обязательным проведением термообработки (закалка и высокий отпуск) при температуре рабочей среды (стенки) ниже минус 30°С до минус 40°С |

Применение стали 35 для крепежных деталей арматуры (ГОСТ 33260-2015)

| Марка материала, класс или группа по ГОСТ 1759.  0 0 | Стандарт или технические условия на материал | Параметры применения | |||||

| Болты, шпильки, винты | Гайки | Плоские шайбы | |||||

| Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | Температура среды, °С | Давление номинальное Pn, МПа(кгс/см2) | ||

| 35 | ГОСТ 1050 | От -40 до 425 | 10 (100) | От -40 до 425 | 20 (200) | От -40 до 425 | Не регламен- тируется |

Применение стали 35 для шпинделей и штоков (ГОСТ 33260-2015)

| Материал | НД на поставку | Температура рабочей среды, °С | Дополнительные указания по применению |

| Сталь 35 ГОСТ 1050 | Сортовой прокат ГОСТ 1050 | От -40 до 425 | Применяется после термообработки (закалка и высокий отпуск) при температуре ниже минус 31°С до минус 40°С |

Рекомендации по применению стали 35 для деталей арматуры и пневмоприводов, не работающих под давлением и не подлежащих сварке, предназначенных для эксплуатации в условиях низких температур (ГОСТ 33260-2015)

| Марка стали | Закалка+отпуск при температуре, °С | Примерный уровень прочности, Н/мм2 (кгс/мм2) | Температура применения не ниже, °С | Использование в толщине не более, мм |

| 35 | 500 | 700 (70) | -60 | 15 |

Стойкость стали 35 и ее сварных соединений против щелевой эрозии (ГОСТ 33260-2015)

| Группа стойкости | Балл | Эрозионная стойкость по отношению к стали 12X18h20T (принятой за 1) |

| Нестойкая | 6 | 0,005-0,05 |

Пределы применения, виды обязательных испытаний и контроля стали 35 для фланцев для давления свыше 10 МПа (100 кгс/см

2) (ГОСТ 32569-2013)

| Марка стали, стандарт или ТУ | 35 ГОСТ 1050 | |

| Технические требования | ГОСТ 9399 | |

| Наименование детали | Фланцы | |

| Предельные параметры | Температура стенки, °С, не более | От -40 до +200 |

| Давление номинальное, МПа (кгс/см2) не более | 32 (320) | |

| Обязательные испытания | Предел текучести σ0,2 | + |

| Предел прочности σв | + | |

| σ | + | |

| f | + | |

| KCU | + | |

| HB | + | |

| Контроль | Дефектоскопия | + |

| Неметаллические включения | — | |

Твердость HB (по Бринелю)(ГОСТ 1050-2013)

| Марка стали | Твердость HB, не более, для металлопродукции | |||

| горячекатаной и кованой | калиброванной и со специальной отделкой поверхности | |||

| без термической обработки | после отжига или высокого отпуска | нагартованной | после отжига или высокого отпуска | |

| 35 | 207 | — | 229 | 187 |

Механические свойства металлопродукции (ГОСТ 1050-2013)

| Механические свойства, не менее | |||

| Предел текучести σ0,2, Н/мм2 | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % |

| 315 | 530 | 20 | 45 |

ПРИМЕЧАНИЕ. По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

По согласованию изготовителя с заказчиком для металлопродукции из стали марки 35 допускается снижение временного сопротивления на 20 Н/мм2, по сравнению с нормами, указанными в таблице, при одновременном повышении норм относительного удлинения на 2% (абс.).

Нормированные механические свойства калиброванной металлопродукции в нагартованном или термически обработанном состоянии (ГОСТ 1050-2013)

| Марка стали | Механические свойства, не менее, для металлопродукции | |||||

| нагартованной | отожженной или высокоотпущенной | |||||

| Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | Предел прочности σв, Н/мм2 | Относительное удлинение δ5, % | Относительное сужение ψ, % | |

| 35 | 590 | 6 | 35 | 470 | 15 | 45 |

Механические свойства металлопродукции из стали 35 в зависимости от размера (ГОСТ 105-2013)

| Механические свойства металлопродукции размером | |||

| Предел текучести σ0,2, МПа не менее | Предел прочности σв, МПа | Относительное удлинение δ5, % | Работа удара KU, Дж |

| не менее | |||

до 16 мм включ. | |||

| 430 | 630-780 | 17 | 25 |

| св. 16 до 40 мм включ. | |||

| 380 | 600-750 | 19 | 25 |

| св. 40 до 100 мм включ. | |||

| 315 | 550-700 | 20 | 25 |

ПРИМЕЧАНИЕ.

- Механические свойства, определяются на образцах, вырезанных из термически обработанных (закалка с отпуском) заготовок.

- Знак «+» означает, что испытания проводят для набора статистических данных, результаты испытаний заносят в документ о качестве.

- Значения механических свойств приведены для металлопродукции круглого сечения.

Свариваемость

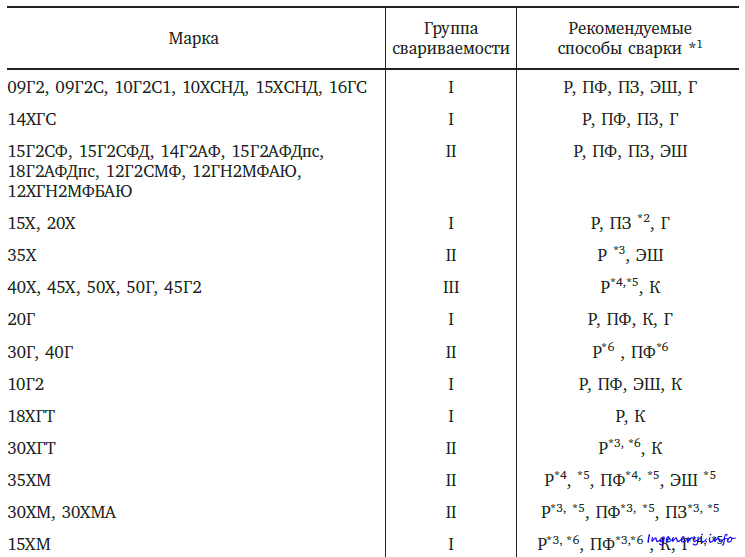

Сталь 35 является ограниченно свариваемой. Способы сварки: РДС (ручная дуговая сварка), АДО под флюсом и газовой защитой, ЭШС (электрошлаковая сварка). Рекомендуется подогрев и последующая термообработка. КТС (контактная сварка) без ограничений.

Модуль нормальной упругости Е, ГПа, при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | 206 | 197 | 187 | 156 | 168 | — | — | — | — | — |

Плотность ρ кг/см

3 при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | 7826 | 7804 | 7771 | 7737 | 7700 | 7662 | 7623 | 7583 | 7600 | 7549 |

Коэффициент теплопроводности λ Вт/(м*К) при температуре испытаний, °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Ст.35 | — | 49 | 49 | 47 | 44 | 41 | 38 | 35 | 29 | 28 |

Удельное электросопротивление ρ нОм*м, при температуре испытаний °С

| Сталь | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

Ст. 35 35 | — | 251 | 321 | 408 | 511 | 629 | 759 | 922 | 1112 | 1156 |

Коэффициент линейного расширения

α*106, К-1, при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 12,0 | 12,9 | 13,6 | 14,2 | 14,6 | 15,0 | 15,2 | 12,7 | 13,9 | — |

Удельная теплоемкость

c, Дж/(кг*К), при температуре испытаний, °С

| 20-100 | 20-200 | 20-300 | 20-400 | 20-500 | 20-600 | 20-700 | 20-800 | 20-900 | 20-1000 |

| 469 | 490 | 511 | 532 | 553 | 578 | 611 | 708 | 699 | — |

Термообработка

Сталь 35 подвергают нормализации с температуры 800-900 °С. Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Закалка производится в воде с температуры 860-880 °С и отпуск — при 550-600 °С

Температура критических точек, °С

| Ас1 | Ас3 | Аr3 | Аr1 | Мн |

| 730 | 810 | 796 | 680 | 360 |

Механические свойства стали 35 по ГОСТ 1050-2013

| не менее | ||||

| Предел текучести, Н/мм2 | Временное сопротивление, Н/мм2 | Относительное удлинение, % | Относительное сужение, % | |

| 35 | 315 | 530 | 20 | 45 |

Механические свойства проката

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5 (δ4), % | ψ, % | Твердость НВ, не более |

| не менее | ||||||

| ГОСТ 1050-74 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 530 | 20 | 45 | |

| Сталь калиброванная 5-й категории: | ||||||

| после нагартовки | — | 590 | 6 | 35 | — | |

| после отжига или высокого отпуска | — | 470 | 15 | 45 | — | |

| ГОСТ 10702-78 | Сталь калиброванная и калиброванная со специальной отделкой: | |||||

| после сфероидизирующего отжига | — | До 540 | — | 45 | 187 | |

| нагартованная без термообработки | — | 590 | 5 | 40 | 207 | |

| ГОСТ 1577-93 | Лист отожженный или высокоотпущенный | 80 | 480 | 22 | — | — |

| Полоса нормализованная или горячекатаная | 6-25 | 530 | 20 | 45 | — | |

| ГОСТ 16523-89 (образцы поперечные) | Лист горячекатаный | До 2 | 490-640 | (17) | — | — |

| Лист холоднокатаный | 2-3,9 | 490-640 | (19) | — | — | |

| ГОСТ 4041-71 (образцы поперечные) | Лист термообработанный 1 и 2-й категорий | 4-14 | 480-630 | 22 | — | 163 |

| ГОСТ 2284-88 | Лента холоднокатаная: | |||||

| отожженная | 0,1-4 | 400-650 | (16) | — | — | |

| нагартованная, класс прочности Н2 | 0,1-4 | 800-950 | — | — | — | |

| ГОСТ 8731-74, ГОСТ 8733-74 | Труба горяче-, холодно- и теплодеформированная, термообработанная | — | 510 | 17 | — | 187 |

Механические свойства поковок (ГОСТ 8479-70)

| Термообработка | Сечение, мм | КП | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ, не более |

| не менее | ||||||||

| Нормализация | 300-500 | 195 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| 500-800 | 18 | 38 | 44 | |||||

| 100-300 | 215 | 215 | 430 | 20 | 48 | 49 | 123-167 | |

| 300-500 | 18 | 40 | 44 | |||||

| 500-800 | 16 | 35 | 39 | |||||

| Нормализация | До 100 | 245 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| 100-300 | 19 | 42 | 39 | |||||

| 300-500 | 17 | 35 | 34 | |||||

| Закалка + отпуск | До 100 | 275 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| 100-300 | 17 | 38 | 34 | |||||

| До 100 | 315 | 315 | 570 | 17 | 38 | 39 | 167-207 | |

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость НВ |

| 200 | 600 | 760 | 13 | 60 | 29 | 226 |

| 300 | 560 | 735 | 14 | 63 | 29 | 212 |

| 400 | 520 | 690 | 15 | 64 | 98 | 200 |

| 500 | 470 | 660 | 17 | 67 | 137 | 189 |

| 600 | 410 | 620 | 18 | 71 | 176 | 175 |

| 700 | 340 | 580 | 19 | 73 | 186 | 162 |

Примечание. Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Заготовка диаметром 60 мм, закалка с 850 °С в воде.

Механические свойства при повышенных температурах

| tотп, °С | Условия испытаний | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 200 | После горячей прокатки | 300 | 580 | 9 | 39 | 78 |

| 300 | 205 | 580 | 21 | 52 | 69 | |

| 400 | 185 | 500 | 23 | 64 | 59 | |

| 500 | 145 | 350 | 24 | 70 | 39 | |

| 600 | 78 | 195 | 35 | 83 | 69 | |

| 700 | После прокатки. Образец диа- метром 6 мм, длиной 30 мм. Скорость деформирования 16 мм/мин; скорость деформа- ции 0,009 1/с | 100 | 150 | 34 | 75 | — |

| 800 | 69 | 110 | 56 | 100 | — | |

| 900 | 55 | 74 | 54 | 100 | — | |

| 1000 | 30 | 51 | 69 | 100 | — | |

| 1100 | 21 | 39 | 74 | 100 | — | |

| 1200 | 15 | 27 | 85 | 100 | — | |

| 1300 | 18 | 23 | 58 | 100 | — |

Предел выносливости

| Термообработка | σ-1, МПа | τ-1, МПа |

| Нормализация при 850°С, σв = 570 МПа | 265 | — |

| Нормализация при 850-890°С; отпуск при 650-680 °С | 245 | 147 |

| Закалка с 850°С, отпуск при 650 °С, σв = 710 МПа | 402 | — |

Ударная вязкость KCU

| Термообработка | КCU, Дж/см2, при температуре, °С | ||||

| +20 | -20 | -30 | -50 | -60 | |

| Нормализация | 63 | 47 | 45 | 14 | 12 |

Технологические свойства

Температура ковки, °С: начала 1280, конца 750. Заготовки сечением до 800 мм охлаждаются на воздухе.

Заготовки сечением до 800 мм охлаждаются на воздухе.

Обрабатываемость резанием — Kv б.ст. = 1,3 в горячекатаном состоянии при НВ 144-156 и σв = 510 МПа.

Флокеночувствительность — не чувствительна.

Склонность к отпускной хрупкости — не склонна.

Прокаливаемость (ГОСТ 1050-88)

Полоса прокаливаемости стали 35 после нормализации при 850 °С и закалки с 850 °С приведена на рис. 1.

Рис. 1. Полоса прокаливаемости стали 35

35NiCr6, 36NiCr6, 35NC6, 1.5710, 1.5815

Конструкционная сталь для термического улучшения 35NiCr6, 36NiCr6, 1.5710, 1.5815, 35NC6 для тяжелых деталей авиационной промышленности согласно EN 10083-3, AIR.9160

| Standard | Steel Grade | |||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Chemical Composition % | ||||||||||||||||||||||

| C: | Mn: | Si: | P: | S: | Cr: | Ni: | Медь: | |||||||||||||||

| EN | 36NiCr6 — 1. 5710 5710 | |||||||||||||||||||||

| 0.32 — 0.40 | 0.4 — 0.8 | 0.15 — 0.35 | <0.035 | <0.035 | 0.3 — 0.7 | 1.25 — 1.75 | — | |||||||||||||||

| EN/DIN | 35NiCr6 — 36NiCr6-4 — 1.5815 | |||||||||||||||||||||

| 0.33 — 0.39 | 0.6 — 0.9 | 0.10 — 0.40 | <0.035 | <0.035 | 0.85 — 1.15 | 1.20 — 1.60 | — | |||||||||||||||

| DIN | 40NiCr6 — 1.5711 | |||||||||||||||||||||

| 0.38 — 0.43 | 0.7 — 0.9 | 0.15 — 0.35 | <0.035 | <0.035 | 0.55 — 0.75 | 1.1 — 1.4 | — | |||||||||||||||

| AF | 35NC6 | |||||||||||||||||||||

0. 33 — 0.39 33 — 0.39 | 0.6 — 0.9 | 0.10 — 0.40 | <0.035 | <0.035 | 0.85 — 1.15 | 1.20 — 1.60 | — | |||||||||||||||

| AF | 30NC6 | |||||||||||||||||||||

| 0,25 — 0,35 | 0,6 — 0,9 | 0,10 — 0,40 | <0,040 | <0,035 | 0,85 — 1,15 | <0,035 | 0,85 — 1,15 | , 0,85 — 1,15 | <0,035 | 0,85 -1,15 | <0,035 | 0,85 -1,15 | <0,035 | ASTM | UNS K22033 — AMS 6330E | |||||||

| 0.33 — 0.38 | 0.6 — 0.8 | 0.20 — 0.35 | <0.025 | <0.025 | 0.55 — 0.75 | 1.1 — 1. 4 4 | <0,35 | |||||||||||||||

35NiCr6, 1.5815, 36NiCr6, 1.5710 — технические условия и применение

Сталь для усталостной прочности, улучшения жаропрочности и пластичности. Применяется для тяжелонагруженных деталей двигателей, приборов и машин, применяется при производстве коленчатых валов, шестерен, валов, штоков, болтов, термообработанных шестерен и штоков.

Механические свойства 35NICR6, 1,5815, 35NC6 Сталь в условиях, улучшенном нагреванием:

- Размеры <16 мм

- Прочность на расстояние M : 880 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 1080 — 9020 — 1080 — 1080 — 1080 —

- . :> 740 МПа

- Удлинение, a:> 12%

- Сокращение, Z:> 40%

- Размеры 16 — 40 мм

- Прочность на тенсирование, R M

83838381.

100230 — 1020833333338 888 8881. 100231

100230 — 1020833333338 888 8881. 100231- Прочность на тенсирование, R M

8383838383333. 10. 100230 —

—

- — 10208333333333.10231 —

- . точка, р E :> 740 МПа

- Удлинение, A:> 14%

- , Z:> 40%

- Устойчивость m : 780 — 980 МПа

- Предел текучести, R e : > 640 МПа

- Удлинение, A:> 15%

- Усадка, Z: >40%

- Ударопрочность3, KV

- Твердость в отожженном состоянии +А: <223 HBW

- Прочность на тенсирование, R M

Heat treatment:

- Hardening at 840 — 860 ℃ with cooling in water or oil

- Tempering at a tempering of 530 — 630℃

In the above-mentioned grades we deliver:

- Hot-rolled, peeled, forged and drawn bars 35NiCr6, 36NiCr6, 35NC6, 1.5710, 1.5815

- Forgings 35NiCr6, 36NiCr6, 35NC6, 1.5710, 1.5815

Other indications of grades and запасные:

AISI 3140, SNC1, SNC236, 640M40, EN111, 35NC5, 35NC6, 35 NC 6, 30NC6, 30 NC 6, 1.

5710, 1.5815, 36NiCr6, 36 NiCr 6, 35-NiCr6, 46NiCr6, 35 NiCr6, 35 NiCr6, 35 NiCr6 36NiCr6-4, 35Ni5Cr2, ЦСН 16240, 40NiCr6, 40 NiCr 6, 1.5711.

5710, 1.5815, 36NiCr6, 36 NiCr 6, 35-NiCr6, 46NiCr6, 35 NiCr6, 35 NiCr6, 35 NiCr6 36NiCr6-4, 35Ni5Cr2, ЦСН 16240, 40NiCr6, 40 NiCr 6, 1.5711.Расшифровка M35A2 | Стальные солдаты

Мауро

Новый участник

DDoyle — я купил M35A2 Deuce. У меня проблемы с расшифровкой года выпуска и производителя. На табличке указано МФД фирмы UT (Utica-Bend?), ID# M41870, контракт № DA-20-018, ORD# 14580. Прочитал Вашу статью о расшифровке, цифры на табличке не совпадают ни с чем в статья, поскольку она не касалась Utica-Bend, если это правильный MF. Буду признателен за любое руководство или помощь

DDoyle

Известный член

Я сейчас в пути и не могу сказать вам наверняка — мое обоснованное предположение — 1957 год. Сегодня вечером я смогу копнуть поглубже. Было бы неплохо иметь регистрационный номер — если бы он был армейским, то он будет начинаться с 4А.

Артикул в MVM относится только к Kaiser-Jeep и AM General.

Хорошей новостью является то, что такие старые грузовики, как ваш, обычно еще легче датировать. На раздаточной коробке должна быть бирка, на которой выбито, кому была доставлена раздаточная коробка (в вашем случае это может быть «Stude, S-P, C-W или UB»), и на ней должна быть проштампована дата (дата не в коде). Сравните эту дату с датами на каждой из пластин на корпусах дифференциалов. Вы также можете сравнить их с датами на стальных колесах. Очень маловероятно, что ВСЕ эти компоненты были заменены — поэтому наиболее распространенные дата, вероятно, дата производителя. Я все еще ставлю 1957.

Этот грузовик был построен с бензиновым двигателем — поскольку вы озаглавили эту тему «M35A2…», грузовик был переоборудован, поэтому дата на трансмиссии не имеет значения. (При замене двигателя трансмиссия была бы заменена на модель с повышающей передачей).

Надеюсь, это поможет,

ДэвидМауро

Новый участник

Спасибо Дэвид за всю информацию.

Мне нужно будет проверить оси, так как они выглядят такими же старыми, как грузовик, но двигатель, трансмиссия и раздаточная коробка находятся в новом заключении. Их регистрационный номер не указан на табличке данных. Только МФД по УТ, ИН М41870, контракт № ДА-20-018, ОРД № 14580.

Мне нужно будет проверить оси, так как они выглядят такими же старыми, как грузовик, но двигатель, трансмиссия и раздаточная коробка находятся в новом заключении. Их регистрационный номер не указан на табличке данных. Только МФД по УТ, ИН М41870, контракт № ДА-20-018, ОРД № 14580.

Вопрос есть ли UT sym Utica-Bend? Будет ли какой-либо номер на лонжероне рамы рядом с рулевым механизмом, применимо ли это расположение к этому автомобилю для номеров?Medlog ответит, что он нашел

NSN Nomen serial# Reg # Date of Mfg

2320 000771616 M35A2 52516631 4M41870 1970, что отличается на много лет.У меня много вопросов. Я ценю помощь каждого. Я надеюсь, что вы правы, и не все компоненты были заменены. Мне нужно выполнить эту миссию, чтобы получить титул. спасибо

DDoyle

Известный член

Ну, номер VIN, который вы дали M41870, находится в правильной последовательности для Utica Bend 1957 года.

Номер контракта также верен для Utica-Bend

Номер контракта также верен для Utica-Bend1957 года. Номер, предоставленный Medlog, предназначен для РЕГИСТРАЦИОННОГО номера 4M41870, который относится к Kaiser-Jeep M35A2 1970 года с VIN 0525-16631. Этот грузовик был построен по контракту № DAAE06-70-C-0001. Со всеми тысячами номеров, бегающих по этим грузовикам, было бы очень легко совершить ошибку.

Номер VIN выбит на лонжероне рамы. Если это K-J 1970 года выпуска, номер 0525-16631 находится рядом с амортизатором со стороны водителя. Если это Utica-Bend 1957 года, M41870 ВОЗМОЖНО находится со стороны пассажира, между осевой линией передней оси и задней частью крыла.

Регистрационный номер должен находиться в одном из следующих мест: на дверях, внутри грузовика, под капотом. В противном случае намочите капот и осмотрите место соединения капота и боковых панелей моторного отсека. Вы должны уметь видеть/чувствовать числа. Так же и где-то на задней двери.

На данный момент я на 99% уверен, что это Utica-Bend 1957 года.

Как вы, возможно, догадались, я сейчас дома — и могу точно сказать вам, что номер VIN M41848 был Utica_Bend 1957 года — и хотя возможно, что к тому времени, когда были построены следующие 22 грузовика (ваши), год перешел до 1958 года и производителя Curtiss-Wright — это просто маловероятно.

Как вы, возможно, догадались, я сейчас дома — и могу точно сказать вам, что номер VIN M41848 был Utica_Bend 1957 года — и хотя возможно, что к тому времени, когда были построены следующие 22 грузовика (ваши), год перешел до 1958 года и производителя Curtiss-Wright — это просто маловероятно.Надеюсь, это поможет,

ДэвидМауро

Новый участник

Дэвид — ты классный — я ищу цифры. Я ценю твое время. Я буду держать вас в курсе того, что найду. Наверное, я в зоне 1957 года. Я не могу поверить в течение года, насколько хорош грузовик. Правительство позаботилось об этом

Еще раз спасибо

ТониКАРНАК

Конверт Пожалуйста.

Да, разница между машинами, если это M35 или M35A2:

2320 000771616 M35A2 52516631 4M41870 WAPSA0 1970 C

2320 008358463 M35 M41870 04A4568 WPATT0 1957 HОсновываясь на предоставленной информации, я искал информацию о запасах A2.

M35 (не A2) использовался штабом и штабной ротой 1-го батальона 127-го бронетанкового полка Национальной гвардии армии Нью-Йорка в Буффало, штат Нью-Йорк. В марте 1996 года он был отправлен в 1485-ю роту средних грузовиков Национальной гвардии армии Огайо в Кошоктоне, штат Огайо, в составе 39 человек.435 миль на нем.

На него нет записей с 1485-го.

DDoyle

Известный член

Ах… Медлог — Завидую базе данных! Если бы эта информация всегда была у меня под рукой, это сделало бы мою работу намного проще… и мои книги и статьи стали бы намного лучше.

Моя маленькая тощая база данных заполнялась по одному грузовику за раз, в течение многих лет…

Счастливая утка….

С уважением,

ДэвидRecovry4x4

LLM/Член 785

Я хотел бы узнать историю своего M108, но так как это был Air Force, сомневаюсь, что у кого-то есть информация.

- Прочность на тенсирование, R M

100230 — 1020833333338 888 8881. 100231

100230 — 1020833333338 888 8881. 100231 5710, 1.5815, 36NiCr6, 36 NiCr 6, 35-NiCr6, 46NiCr6, 35 NiCr6, 35 NiCr6, 35 NiCr6 36NiCr6-4, 35Ni5Cr2, ЦСН 16240, 40NiCr6, 40 NiCr 6, 1.5711.

5710, 1.5815, 36NiCr6, 36 NiCr 6, 35-NiCr6, 46NiCr6, 35 NiCr6, 35 NiCr6, 35 NiCr6 36NiCr6-4, 35Ni5Cr2, ЦСН 16240, 40NiCr6, 40 NiCr 6, 1.5711.

Мне нужно будет проверить оси, так как они выглядят такими же старыми, как грузовик, но двигатель, трансмиссия и раздаточная коробка находятся в новом заключении. Их регистрационный номер не указан на табличке данных. Только МФД по УТ, ИН М41870, контракт № ДА-20-018, ОРД № 14580.

Мне нужно будет проверить оси, так как они выглядят такими же старыми, как грузовик, но двигатель, трансмиссия и раздаточная коробка находятся в новом заключении. Их регистрационный номер не указан на табличке данных. Только МФД по УТ, ИН М41870, контракт № ДА-20-018, ОРД № 14580.  Номер контракта также верен для Utica-Bend

Номер контракта также верен для Utica-Bend Как вы, возможно, догадались, я сейчас дома — и могу точно сказать вам, что номер VIN M41848 был Utica_Bend 1957 года — и хотя возможно, что к тому времени, когда были построены следующие 22 грузовика (ваши), год перешел до 1958 года и производителя Curtiss-Wright — это просто маловероятно.

Как вы, возможно, догадались, я сейчас дома — и могу точно сказать вам, что номер VIN M41848 был Utica_Bend 1957 года — и хотя возможно, что к тому времени, когда были построены следующие 22 грузовика (ваши), год перешел до 1958 года и производителя Curtiss-Wright — это просто маловероятно.