Как пользоваться аппаратом воздушно-плазменной резки? Аппарат плазменной резки

Плазменная резка для начинающих.

Плазменная резка металлов для начинающих.

Уважаемые покупатели, в этой статье мы хотим вам рассказать что такое плазменная резка металлов, показать ее основные преимущества, рассказать об устройстве плазменных аппаратов и как их использовать, а теперь обо всем этом по порядку.

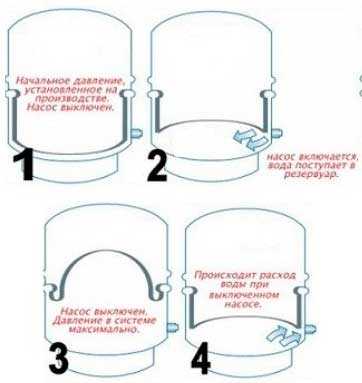

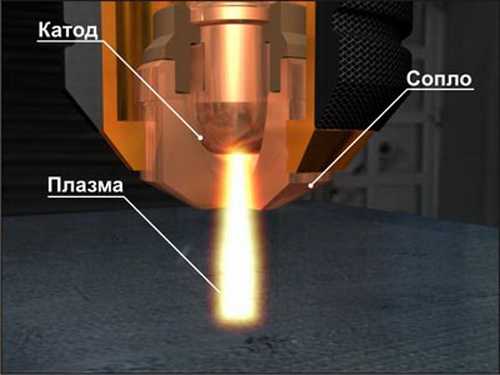

Иногда наши покупатели приобретая аппарат плазменной резки с удивлением узнают, что для его работы необходим компрессор. Компрессор необходим для того, чтобы выдувать металл который вы режете. Без компрессора резать плазмой невозможно. Компрессор подключается к аппарату, а к аппарату подключается плазматрон (плазменная горелка), так вот, когда возникает дежурная дуга между катодом и соплом, воздух эту дугу выдувает наружу, где дуга переходит в основную дугу при соприкосновении с металлом; далее происходит процесс плавления металла и выдувания его жидкой части из зоны расплава. При выборе компрессора стоит обратить особое внимание на его качество и на его параметры. Корректная работа аппарата плазменной резки возможно только в сочетании с хорошим компрессором. Мы рекомендуем использовать компрессоры способные выдавать 5-6 атмосфер.

Еще одна немаловажная деталь, на которую мы хотим обратить ваше внимание. В компрессоре должен стоять фильтр воздуха, он может быть встроен в компрессор изначально, а может подключаться отдельно. Воздух, который будет проходить через аппарат плазменной резки и выходить из плазматрона, должен быть чистым, в него не должны попадать никакие посторонние предметы и вещества. Недопустимо попадание паров и частиц масла, мельчайшей частицы металлической стружки, пыль и грязь. Особенно это важно, если вы планируете использовать плазму на пыльных производствах, в гаражах, цехах с бетонными полами и т.д. Чем чище воздух – тем лучше рез!

Если вы будете соблюдать эти условия, аппарат будет работать корректно и без сбоев.

Плазма или газорезка?

Мы не будем говорить о том, что газорезка хуже чем плазменная резка. У газорезки есть ряд преимуществ перед плазмой, например при резе металлолома в больших количествах вам не справиться с этой задачей если использовать плазменную резку. Плазменная резка экономически целесообразна при толщине металла до 50 мм, при большей толщине преимущество переходит к кислородной резке. Но качество и скорость раскроя всегда на стороне плазменной резки.

Для газорезки нужен газ, для плазмы нужно электричество. Выделим два основных преимущества плазмы: первое – вам не нужен газ (ацетилен) вы не связываетесь с взрывоопасными газами, второе - вы можете резать различные типы металлов (сталь, нержавейка, медь, алюминий и пр.)

Таким образом кому-то необходима газорезка, кому-то подойдет плазма, выбор за вами.

Как правильно выбрать аппарат плазменной резки?

Здесь все очень просто. Чем мощнее плазменный аппарат, тем толще металл он может резать. Если вы планируете резать разные толщины, вам лучше выбрать мощные аппарат, если вы будете резать тонкие металлы, вам нет необходимости покупать мощные аппарат, достаточно приобрести сорока амперный аппарат. Обратите внимание на такое понятие, как качество реза. Рез может быть «грязный» и «чистый». Грязный рез – это когда вам нужно просто отрезать кусок металла и для вас не имеет значение какой срез будет, аккуратный или нет. Чистый рез - это максимально ровно отрезанный металл. Как правило, производители указывают в параметрах грязный рез. Чтобы понять чистый рез, вам нужно отнять порядка 25% от указанной толщины. Так например если производитель указал 12 мм – значит чистый рез составит 8-9 мм. Не думайте, что производители вас обманывают, это всемирная практика указать в параметрах грязный рез, а не чистый. Этот параметр показывает максимальную возможность аппарата, а вы уже сами выбираете как вам резать металл, по “грязному” или по “чистому”.

Кроме того, перед покупкой желательно понять как часто вы будете включать аппарат плазменной резки. Обратите внимание на ПВ приобретаемого аппарата. Если ПВ аппарата 60% - значит в 10 минутном цикле вы можете резать 6 минут, а 4 минуты аппарат будет отдыхать, если ПВ 100% - значит можно не отрываться от работы, аппарат будет работать постоянно.

Расходные части.

Покупая аппарат плазменной резки, мы рекомендуем вам узнать у поставщика как обстоят дела с расходкой для плазменной горелки. Практически все производители вместе с аппаратом кладут расходные части, вы можете приступать к резке незамедлительно, но расходка горит, независимо от производителя. И когда встает вопрос о замене, выясняется, что там где аппарат покупался – “расходки” нет. Мы часто сталкиваемся с такими случаями, когда помогаем людям подобрать расходку, и стоит признать, что не всегда это получается. Расходка не всегда стыкуется. Так, например, расходка для аппаратов китайского происхождения не подходит к европейским товарам или американским. Кроме того, нет возможности поменять плазматрон (плазменную горелку) – разные разъемы. В нашем интернет-магазине продаются аппараты плазменной резки произведенные в Китае, все расходные части для горелок CUT всегда в наличии и как показывает практика, китайская расходка подходит практически на все аппараты сделанные в Китае.

Скорость с которой резать металл.

Этот вопрос нам часто задают покупатели. Определенного ответа на него нет, вы поймете, как быстро вам надо будет вести плазматрон по металлу только в процессе обучения, приноровиться очень просто. Все зависит от толщины металла и амперажности, которую вы выставите. Когда вы приступите к резу, вы сразу увидите - если вы ведете плазматрон очень быстро (в таком случае металл не будет прорезаться полностью) если очень медленно (в этом случае вы просто будете расходовать воздух и электроэнергию). Перед тем как резать нужные вам заготовки или отрезки, мы рекомендуем потренироваться на ненужных обрезках, чтобы выбрать оптимальный режим и скорость реза.

Еще один совет, когда вы включите аппарат – поставьте ток на максимум, а во время реза уменьшайте его, пока не поймете, что этого тока достаточно для реза вашей толщины металла. Начинайте с больших токов, затем идите на понижение.

И ещё, не старайтесь ставить максимальный ток, чтобы отрезать побыстрее, так как чем больше ток, тем быстрее выходит из строя расходка; не делайте слишком частые поджиги, поскольку именно в момент поджига происходит интенсивное «выветривание» тугоплавкой вставки на катоде и преждевременный выход его из строя, т.е. нажали на кнопку и режьте непрерывно. Если по условиям работы вам необходимо делать короткие резы, например резать сетку – приготовьтесь к частой замене расходки.

Как все работает.

Установки плазменной резки имеют напряжение холостого хода 250-300 В.

При нажатии на кнопку подаётся сжатый воздух и одновременно между катодом и соплом во внутренней камере плазмотрона прикладывается это напряжение холостого хода, но чтобы пробить этот промежуток и зажечь плазму, необходима поджигающая искра – эту функцию поджига выполняет осциллятор (напряжение поджига порядка 5-10 кВ). Как только дуга зажглась (и дуга в этот момент называется дежурной) воздух выдувает плазму наружу. Ток дежурной дуги как правило в мощных аппаратах ограничен внутри мощным сопротивлением для экономии расходки, для реза не предназначен; дежурная дуга горит 2-3 сек. Если в течение этого времени дуга не коснулась металла или металл по каким-то причинам не соединён с «+» установки (например, обрыв обратного кабеля), то дуга гаснет. Если же всё прошло нормально, то дежурная дуга переходит в основную дугу, блок осциллятора отключается. Далее происходит плавление металла дугой и одновременное выдувание расплавленного материала из расплава. Горение основной дуги происходит между тугоплавкой вставкой из гафния, впрессованной в торец катода и материалом изделия. Наибольшее разрушение этой вставки происходит именно в момент поджига, поэтому лучше стараться избегать слишком частых включений в целях экономии расходки.

Выбрать аппарат плазменной резки можно здесь.

Для наглядности, мы провели несколько тестов. Аппарат Сварог CUT 100 разрезал металл толщиной 10 мм. с увеличением до 35 мм. Ток резки был выставлен 90 Ампер.

Аппарат Сварог CUT 40 разрезал пластину толщиной 4 мм. Ток резки 20 Ампер.

svarkamall.ru

Как пользоваться аппаратом воздушно-плазменной резки?

Оборудование для воздушно-плазменной резки все чаще применяется на небольших предприятиях, в маленьких мастерских и даже частными лицами – эти аппараты не такие мощные и универсальные, как установленные на крупных промышленных предприятиях, но они позволяют эффективно и качественно решать круг задач по обработке металла. Кроме того, за ними большой плюс – они мобильны.

1 Принцип работы воздушно-плазменной установки

Любая установка для воздушно-плазменной резки, переносная или промышленная, работает по следующему принципу. При запуске устройства между электродом его резака (плазмотрона) и разрезаемым металлом либо соплом того же резака образуется электрическая дуга, называемая дежурной и имеющая температуру до 5000 °C. Сразу после этого в сопло под давлением подается газ.

Рекомендуем ознакомиться

В результате температура дуги возрастает до 20 000 °C, что, в свою очередь, приводит к ионизации газа и преобразованию его в низкотемпературную плазму (по-другому высокотемпературный газ). Газовая струя продолжает нагреваться от дуги, и ее ионизация при этом возрастает, что завершается повышением температуры плазмы до 30 000 °C. В этот момент происходит электрический пробой через струю газа (плазмы), который в ионизированном состоянии при такой температуре превращается в проводник между обрабатываемым металлом и электродом плазмотрона.

То есть зажигается другая электрическая дуга, так называемая рабочая. Дежурная при этом сразу отключается. Воздушно-плазменная установка переходит в рабочий режим. При этом скорость выхода плазмы из сопла резака может достигать 500–1500 м/с. Ионизированная струя газа ярко светится, попадая на заготовку в месте реза, разогревает ее локально и плавит, как показано на видео.

Газы, используемые для создания плазмы:

- воздух;

- азот;

- кислород;

- аргон;

- водород;

- водяной пар.

Во всех плазменных установках применяют удаление с поверхности выполняемого реза расплавленных частиц металла и охлаждение сопла. Это производится потоком газа либо жидкости. Мощные стационарные промышленные установки способны разрезать металл толщиной до 200 мм.

2 Основные типы оборудования и виды аппаратов для ручной резки

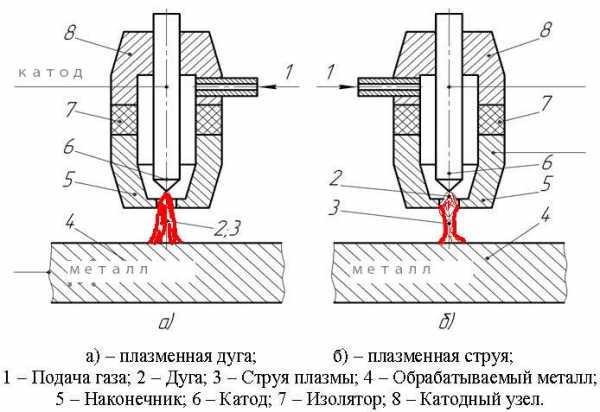

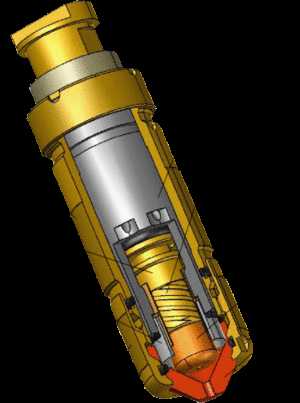

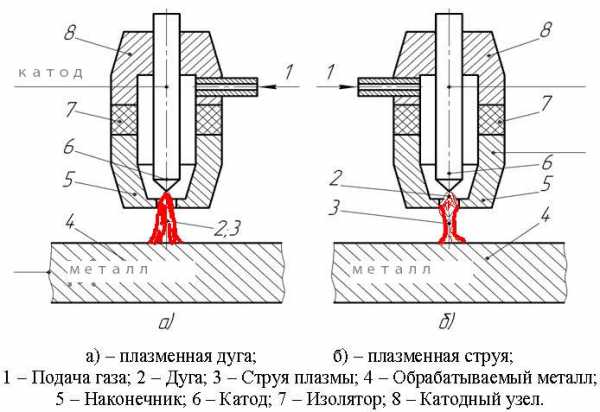

Все оборудование делится на устройства косвенного действия, предназначенное для резки бесконтактным способом, и прямого действия – для контактной. Первый тип применяют в основном для обработки различных неметаллических материалов (как на видео). В них дежурная дуга образуется между соплом и электродом плазмотрона.

Оборудование прямого действия применяют для резки различных металлов и их сплавов. При работе разрезаемая заготовка подключается к плюсовому выходу плазменного устройства, становясь частью его электрической схемы. Все аппараты для ручной резки металлов являются устройствами второго типа – прямого действия. В них для создания плазмы, охлаждения сопла и обдува поверхности реза обычно используют воздух, подаваемый из баллона или от компрессора. Аппараты бывают инверторные и трансформаторные.

Первые, по сравнению со вторыми, компактны, эстетичны, потребляют меньше электроэнергии и мало весят, что немаловажно при работах на выезде. У них также выше на 30 % КПД и более стабильная электрическая дуга. Однако инверторы менее мощные и довольно чувствительны к перепадам напряжения в сети. Трансформаторы более надежны и долговечны, не боятся скачков питания и их можно использовать для резки металлов большей толщины.

Чтобы правильно выбрать аппарат для резки металлов, следует точно определить тот круг работ, для которых его предполагается использовать. А именно: с какими заготовками надо будет работать, какой толщины, из какого металла, какова ожидаемая интенсивность загрузки устройства.

3 Резка своими руками – начнем с основ

Прежде, чем приступать к работе, следует позаботиться о мерах безопасности. Надо убедиться, что напряжение питающей сети именно то, на которое рассчитан аппарат (380 В либо 220 В), а проводники сети и ее защита выдержат нагрузку, создаваемую устройством. Затем надо позаботиться о добротном заземлении рабочей подставки или стола, окружающих металлических предметов и розетки (сделайте это своими руками!).

Нужно проверить, что силовые кабели и аппарат воздушно-плазменной резки в идеальном рабочем состоянии и не имеют повреждений. Подключать оборудование к сети следует через УЗО (устройство защитного отключения). Чтобы уберечь себя от травмирования и возможных профзаболеваний, работать надо в специальной экипировке:

- щитке или очках сварщика, имеющих стекла с затемнением 4–5 класса;

- в перчатках, куртке и штанах из плотного материала, хорошо закрывающих тело;

- в закрытой обуви;

- желательно в респираторе или маске.

Подключив своими руками все элементы устройства, в соответствии с инструкцией к нему, следует установить аппарат в таком месте и таким образом, чтобы его корпус хорошо охлаждался и на него не попадали брызги расплавленного металла. Подсоединение к оборудованию компрессора или баллона со сжатым газом должно быть выполнено через масло- и влагоотделитель. Эти вещества, попав в камеру плазмотрона, могут привести к его поломке и даже взрыву.

Необходимо отрегулировать давление газа, подаваемого в плазмотрон – оно должно соответствовать характеристикам аппарата. При избыточном давлении некоторые детали плазмотрона могут прийти в негодность, а при недостаточном – поток плазмы будет нестабильным и часто прерывающимся. Когда необходимо резать емкости, где ранее хранились горючие или легковоспламеняющиеся материалы, их следует тщательно очистить. Если на поверхности заготовки, которую надо обработать, есть масляные пятна, окалина или ржавчина, их лучше удалить, так как при нагреве они могут выделять ядовитые пары.

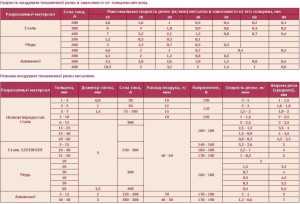

Чтобы рез выходил ровным, без наплывов и окалины, как это показано на видео, требуется правильно подобрать скорость резки и силу тока. В ниже представленных таблицах приведены оптимальные значения этих параметров для различных металлов и их толщин.

При отсутствии опыта подобрать скорость перемещения резака своими руками будет сложно. Поэтому поначалу рекомендуется ориентироваться на следующее: вести плазмотрон следует так, чтобы с противоположной обрабатываемой стороны металла были видны вылетающие искры, как это показано на видео. Отсутствие искр будет свидетельствовать о том, что плазма еще не разрезала заготовку насквозь. В то же время следует иметь в виду, что чрезмерно медленное перемещение резака оказывает негативное влияние на качество реза – на кромках металла появляются наплывы и окалина. Кроме того, плазма может нестабильно гореть и даже гаснуть.

4 Как правильно пользоваться аппаратом?

Сначала зажигают электрическую дугу. Перед этим надо продуть плазмотрон воздухом, тем самым удалив из него инородные частицы и случайный конденсат. Для этого нажимаем, а потом отпускаем кнопку зажигания дуги. У аппарата при этом запускается режим продувки. Выждав около 30 секунд, нажимаем и уже удерживаем кнопку поджига. Между наконечником сопла плазмотрона и электродом должна зажечься дежурная дуга. Горит она, как правило, 2 секунды. За это время надо зажечь рабочую (основную) дугу.

Она должна образоваться автоматически в результате процессов, описанных выше, но чтобы это произошло, плазмотрон необходимо держать достаточно близко от поверхности металла, но ни в коем случае не касаться его.

После загорания рабочей дуги дежурная гаснет, а из сопла плазматрона начинает проистекать поток режущей плазмы, как это показано на видео, и можно начинать резку. Если с первого раза рабочую дугу зажечь не удалось, отпускаем кнопку зажигания и нажимаем ее снова для нового цикла. Рабочая дуга может не зажигаться по следующим причинам:

- у подаваемого воздуха недостаточное давление;

- плазматрон собран неправильно;

- иные неполадки.

Также бывает, что рабочая дуга гаснет в процессе работы. Чаще всего, это случается из-за несоблюдения нужного расстояния между поверхностью металлов и плазмотроном, а также когда изношен электрод последнего.

Соблюдение расстояния между поверхностью металлов и плазмотроном при резке своими руками является не менее сложной задачей, чем выдерживание нужной скорости обработки. Оптимальное расстояние составляет всего 1,6–3 мм. Работая руками, постоянно удерживать резак на такой высоте довольно сложно, тем более, что касаться поверхности металла плазмотроном нельзя. Руку периодически сбивает дыхание или невольные движения тела, и рез в результате получается неровным. Чтобы соблюдать нужное расстояние, пользуются специальными упорами (как показано на видео), которые надевают на сопло.

При резке своими руками также следует обращать внимание на угол, под которым надо держать плазмотрон относительно металла. Он должен быть строго перпендикулярен поверхности заготовки. В зависимости от вида обрабатываемого металла допускаются отклонения от прямого угла в 10–50°. Когда заготовка очень тонкая, плазмотрон можно вести под незначительным углом, иначе тонкий металл в процессе резки будет сильно деформирован.

При воздушно-плазменном раскрое своими руками также важно помнить, что в процессе работы расплавленный металл не должен попадать на кабели, шланги и сопло плазмотрона. И главное – необходимо соблюдать технику безопасности.

tutmet.ru

Установка для воздушно-плазменной резки

Приветствую Вас на блоге kuzov.info!

Сегодня поговорим об интересном высокотехнологичном устройстве, установки для воздушно-плазменной резки.

Аппарат для плазменной резки применяют для точной резки металла. При помощи электричества, он трансформирует сжатый воздух в плазму. Это мощная субстанция легко может резать металл.

Комплектация и устройство аппарата плазменной резки

Аппарат для плазменной резки имеет кабель питания, воздушный шланг для подключения компрессора, гибкую трубку, по которой проходит электричество и сжатый воздух и поступает к соплу резака, сам резак с соплом, а также фиксатор, являющийся положительной клеммой.

Когда начинается процесс работы, переменный ток проходит через корпус, в котором трансформатор и выпрямительная подстанция изменяет его силу и трансформирует в постоянный ток, затем этот поток достигает горелки. В это же время сжатый воздух поступает по этой же трубке в горелку. При нагреве электрической дугой, он ионизируется и начинает проводить электричество. Воздух из газа превращается в плазму. Плазма выходит из горелки со скоростью больше 2000 км в час, а её температура составляет не менее 10000 градусов по Цельсию. Она мгновенно плавит металл, а некоторая его часть даже испаряется. В результате мы получаем чистый и очень аккуратный разрез.

Важной деталью аппарата плазменной резки является сопло. Оно может отличаться по диаметру отверстия и иметь разную длину. От этого зависит толщина реза на металле, а также общая производительность всей системы. Толщина реза обычно получается примерно 1 мм.

Аппараты воздушно-плазменной резки металла можно разделить на:

- Инверторные устройства;

- Трансформаторные устройства.

Инверторные устройства имеют небольшие размеры и низкое энергопотребление. Из недостатков стоит отметить ограниченный ресурс мощности, недолгое время беспрерывного использования, а также чувствительность к перепадам напряжения.

Трансформаторные устройства легко переносят перепады напряжения. При падении напряжения они продолжают работать, но при этом теряют некоторую мощность. Трансформаторные аппараты для плазменной резки могут длительное время функционировать в беспрерывном режиме.

К минусам можно отнести высокое потребление электроэнергии, большой вес габариты.

Плазменный резак

Плазменный резакПри покупке аппарата воздушно-плазменной резки стоит также позаботиться о покупке компрессора и осушителя воздуха. Для качественного реза и для длительной исправной работы оборудования необходим сухой чистый воздух.

Также бывают аппараты плазменной резки, имеющие встроенный компрессор в блоке питания, а также в комплекте с осушителем воздуха.

Достоинства аппаратов плазменной резки металла

- Если сравнивать плазменную резку с традиционными кислородными резаками, то производительность аппаратов плазменной резке значительно выше. Это справедливо для деталей, имеющих толщину до 50–60 миллиметров.

- Аппараты для плазменной резки металла способны работать с различными металлами, как черными, так и цветными. Кроме этого плазменные резаки могут работать по неметаллическим материалам, используя внутреннюю дугу. Также стоит отметить, что при резке плазмой не важна чистота металла. Можно резать и ржавую и окрашенную деталь.

- Плазменная резка даёт чистый рез и не перегревает остальную поверхность металла.

- Аппарат для плазменной резки в сравнении с традиционной газовой резкой безопаснее в эксплуатации. Отсутствует опасность возникновения обратного удара пламени.

- Если сравнивать с болгаркой, резка плазмой удобна тем, что при резке профилей сложной формы разрезать можно именно нужное место, не задевая не нужных для реза мест. При этом не произойдёт таких казусов, как заклинивание режущего диска или его разрушение.

Кроме сжатого воздуха, для резки плазмой необходимы комплектующие части и расходные материалы: это сопло горелки и электроды для резки. Изношенными или поврежденными соплом или электродами невозможно сделать качественный рез. Хорошее качество резки, возможно, только при одновременной замене изношенных или повреждённых сопла и электрода.

Катоды для плазменного резака

Катоды для плазменного резакаОборудование для воздушно-плазменной резки металла имеет высокую стоимость. Для использования в кузовном ремонте оно оправданно лишь при условии его частого применения. В противном случае вполне можно обходиться традиционными методами резки металла.

Если всё же возникла необходимость покупки данного устройства, то следует хорошо продумать какой аппарат выбрать, прежде чем его приобретать. Нужно обратить внимание на наличие, доступность стоимости катодов и сопла. К тому же, важна надёжность аппарата плазменной резки. Так как это устройство имеет достаточно сложную конструкцию и не дёшево в ремонте.

Печатать статью

Ещё интересные статьи:

kuzov.info

Ручная плазменная резка: аппараты, оборудование, видео

В настоящее время на крупных промышленных объектах и небольших предприятиях активно используется ручная плазменная резка, которая дает возможность произвести максимально точную обработку металлов практически любой толщины и конфигурации.

Еще совсем недавно для того, чтобы сделать необходимый рез на металлической поверхности, приходилось прибегать к достаточно громоздким и совершенно неудобным газовым резакам, которые к тому же не всегда могли справиться с поставленной задачей.

Современное оборудование имеет не только компактные размеры, но и обладает высокими функциональными возможностями и большим потенциалом работы.

Следует отметить и то, что аппарат для плазменной ручной резки достаточно просто освоить, а сама технология выполнения работ доступна даже не квалифицированным умельцам.

В специализированных магазинах можно найти большой выбор ручных устройств, предназначенных для плазменной резки металлов.

Несмотря на то, что цена на данное оборудование достаточно высокая, оно пользуется большим спросом, в первую очередь, из-за своих функциональных возможностей.

На видео, которое размещено ниже, можно наблюдать технологию работы на ручном устройстве для резки при помощи плазмы.

Видео:

Характерные особенности процесса резки

Ручная плазменная резка, при которой используется ручной плазменный аппарат, можно отнести к термической обработке, при которой материал плавится.

В данном конкретном случае основным режущим инструментом является поток низкотемпературной плазмы под большим давлением, которая образуется за счет некоторых специфических процессов.

Используемое для работы плазменное оборудование обязательно имеет специальный электрод, который при помощи сопла и рабочего металла создает электрическую дугу, внешняя температура которой в некоторых отдельных случаях достигает нескольких тысяч градусов по Цельсию.

В определенный момент в сопло начинает подаваться под большим давлением специальный газ, что способствует тому, что рабочая температура многократно повышается, а это, в свою очередь, приводит к ионизации газа и, соответственно, преобразование его в плазму, которую называют низкотемпературной.

Следует отметить и то, что ионизация имеет свойство при нагреве от дуги возрастать, а это делает температуру газового потока еще большей. Сам рабочий поток ярко светится и становится электропроводным.

Аппарат, используемый для обработки металла при помощи плазмы, способен локально разогревать металлическую заготовку и плавить ее непосредственно в необходимом месте реза.

Для того чтобы получить плазму, необходимо в определенных пропорциях смешать определенные виды газов.

За основу берется атмосферный воздух, который смешивается с кислородом, азотом, а также водородом и аргоном. В состав плазмы также входит водяной пар.

Для того чтобы при работе сопло не оплавилось под воздействием высоких температур, предусмотрено его специальное охлаждение за счет потока жидкости или газа.

Конечно, использовать в быту аппарат для плазменной резки достаточно проблематично, так как требуются определенные условия его эксплуатации, однако данное оборудование установлено на многих промышленных предприятиях.

Стоит отметить, что цена такого устройства достаточно высокая и для многих домашних мастеров просто не подъемная.

В настоящее время такое оборудование активно используется в самых разных сферах и дает возможность получать не только ровный, но и аккуратный рез.

Более подробно узнать о возможностях ручных аппаратов для плазменной резки можно на видео, которое размещено ниже.

Видео:

Классификация и характеристики оборудования

То оборудование, которое используется для плазменной резки металлических заготовок, можно поделить в зависимости от его действия на обрабатываемую поверхность.

Для бесконтактной резки используется оборудование косвенного действия, в свою очередь, для контактной – прямого.

Резка косвенного действия используется при необходимости провести обработку неметаллических заготовок, соответственно, второй тип резки используется исключительно для работы с металлами.

В этом случае и аппарат, и сама обрабатываемая деталь включатся в единую схему, что и приводит к образованию необходимой дуги.

Идущий из сопла ионизированный поток газа равномерно прогревается по всему участку, вплоть до самой заготовки. Для того чтобы работать с металлом, требуется оборудование, предназначенное только для прямого действия.

Используемый для плазменной резки ручной аппарат получает питание от электрической сети.

Следует отметить, что данный тип резки металлов является не только востребованным, но и экономически обоснованным, даже несмотря на то, что цена оборудования достаточно высокая.

В настоящее время резка плазмой уже стала традиционным способом обработки металлов.

Для того чтобы выполнить необходимую раскройку материалов при использовании аппарата для плазменной резки, не нужно обладать специальной подготовкой и иметь квалификацию.

Работа выполняется достаточно быстро при минимальных трудозатратах.

За счет того, что в рабочем процессе активно участвует воздух, удается сократить расход газа, однако при этом значительно увеличивается вес и габариты используемого оборудования.

Современные устройства, которые применяются для ручной резки плазмой, имеют компактные размеры и привлекательный внешний вид.

Они дополнительно для повышения удобства эксплуатации оснащаются подъемными ручками, всевозможными колесиками, а их корпуса производятся преимущественно из легких композитных материалов.

На видео ниже представлен ручной аппарат для плазменной резки.

Видео:

Конструктивные особенности

Ручное плазменное оборудование состоит из нескольких технологических элементов, которые и обеспечивают его работоспособность.

Одним из главных элементов является сам плазмотрон, функционирование которого обеспечивает источник заданного питания с определенными рабочими параметрами.

Также в состав ручного плазменного аппарата в обязательном порядке входят набор кабелей, специальных шлангов с соответствующим сечением.

Дополнительно работу плазменного аппарата обеспечивает универсальный компрессор. Стоит отметить, что плазмотрон, который и выполняет роль резака, имеет достаточно сложную конструкцию.

В его состав входят непосредственно само сопло и специальный электрод, между которыми особым образом устроен изолятор с высокими показателями термостойкости.

Именно в плазмотроне происходит преобразование дуги электричества в тепловую энергию плазмы. Скорость, а также форму потока плазмы регулирует сопло, имеющее сложную конструкцию.

При работе на ручном плазменном аппарате оператор самостоятельно контролирует ровность линии реза.

Большое значение при работе на ручном плазменном аппарате имеет опыт оператора.

Так как рабочий аппарат человек постоянно держит на весу, возможны непроизвольные движения, которые могут привести к появлению дефектов и снижению качества выполняемого раскроя.

Неопытный оператор может сделать рез не только неровным, но и с наплывами и следами рывков.

Чтобы этого не произошло, выпускаются самые разные дополнительные устройства в виде упоров и подставок.

При их использовании даже у неопытного оператора рез получается максимально ровный и качественный.

Ручной агрегат для плазменной резки металлов — это огромные функциональные возможности в области обработки металлов различной толщины и конфигурации.

Посмотреть, как производится процесс резки металлов при помощи аппарата плазменного ручного типа, можно на видео, которое размещено ниже.

Видео:

Полезные советы и рекомендации

Качество выполняемой обработки напрямую зависит от конфигурации и типа сопла, так, в частности, его диаметр может влиять на скорость образования и формирование самой дуги.

Кроме этого, этот показатель оказывает влияние на объем пропускаемого воздуха или газа, а также ширину реза.

Правильно подобранный диаметр позволяет получить на выходе чистый и качественный рез с ровными кромками.

Следует отметить то, что сопло можно в любой момент поменять на новое, а кроме этого, есть возможность увеличить его длину, что позволит несколько улучшить режущие характеристики.

Перед началом работ на ручном аппарате следует тщательно проверить всю схему подключения используемого оборудования, а также исправность кабелей и шлангов.

Не следует перегружать аппарат, так как это может привести к его поломке.

Видео:

Несмотря на то, что цена такого типа оборудования достаточно высокая, оно достаточно быстро окупается. Все же цена не должна быть определяющим фактором при выборе оборудования.

На видео, которое размещены в нашей статье, можно увидеть все достоинства плазменной резки при помощи ручного типа устройства.

rezhemmetall.ru

особенности, принцип работы, преимущества и недостатки

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. п. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы – дерево, камень и пластик.

Плазменную резку очень часто используют в таких отраслях промышленности, как судостроение, машиностроение, а также при изготовлении металлоконструкций, коммунальной сфере и т. п. Кроме этого, плазморез довольно часто используется в частной мастерской. С его помощью быстро и качественно разрезают любой материал, проводящий ток, и некоторые нетокопроводящие материалы – дерево, камень и пластик.

Технология плазменной резки позволяет разрезать листовой металл и трубы, выполнять фигурный рез или изготавливать детали. Работа осуществляется при помощи высокотемпературной плазменной дуги. Чтобы ее создать, потребуется только источник тока, воздух и резак. Чтобы работа выполнялась довольно легко, а рез получался ровным и красивым, следует выяснить, как осуществляется принцип работы плазменной резки.

Как устроен плазморез

Этот аппарат состоит из следующих элементов:

Этот аппарат состоит из следующих элементов:

- источник питания;

- воздушный компрессор;

- плазменный резак или плазмотрон;

- кабель-шланговый пакет.

Источник питания для аппарата плазменной резки осуществляет подачу на плазмотрон определенной силы тока. Представляет собой инвертор или трансформатор.

Инверторы довольно легкие, в плане энергопотребления экономные, по цене недорогие, однако, способны разрезать заготовки небольшой толщины. Из-за этого их применяют только в частных мастерских и на маленьких производствах. У инверторных плазморезов КПД на 30% больше, чем у трансформаторных и у них лучше горит дуга. Часто используют их для работ в труднодоступных местах.

Трансформаторы гораздо увесистее, тратят много энергии, но при этом имеют меньшую чувствительность к перепадам напряжения, и с их помощью разрезают заготовки большой толщины.

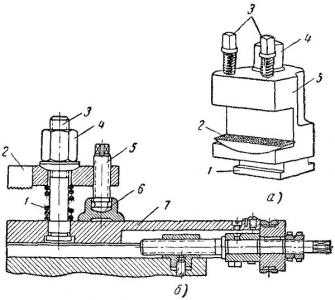

Плазменный резак считается главным элементом плазмореза. Его основными элементами являются:

- сопло;

- охладитель/изолятор;

- канал, необходимый для подачи сжатого воздуха;

- электрод.

Компрессор требуется для подачи воздуха. Принцип работы плазменной резки предусматривает применение защитных и плазмообразующих газов. Для аппаратов, которые рассчитаны на силу тока до 200 А, применяется только сжатый воздух как для охлаждения, так и для создания плазмы. Они способны разрезать заготовки толщиной в 50 мм.

Кабель-шланговый пакет используется для соединения компрессора, источника питания и плазмотрона. По электрическому кабелю от инвертора или трансформатора начинает поступать ток для возбуждения электрической дуги, а по шлангу осуществляется подача сжатого воздуха, который требуется для возникновения внутри плазмотрона плазмы.

Принцип работы

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

При нажатии на кнопку розжига начинается подача тока высокой частоты от источника питания (инвертора или трансформатора). В результате этого внутри плазмотрона образуется дежурная электрическая дуга, температура которой достигает 8 тыс. градусов. Столб этой дуги начинает заполнять весь канал.

После того как возникла дежурная дуга, в камеру начинает поступать сжатый воздух. Вырываясь из патрубка, он проходит через электрическую дугу, нагревается, при этом увеличиваясь в объеме в 50 или 100 раз. Кроме того, воздух начинает ионизироваться и перестает быть диэлектриком, приобретая свойства проводить ток.

Сопло плазмотрона, суженное книзу, обжимает воздух, создавая из него поток, которое начинает вырываться оттуда со скоростью 2 – 3 м/с. В этом момент температура воздуха часто достигает 30 тыс. градусов. Именно такой раскаленный ионизированный воздух и является плазмой.

В то время, когда плазма начинает вырываться из сопла, происходит ее соприкосновение с поверхностью обрабатываемого металла, дежурная дуга в этот момент гаснет, а зажигается режущая. Она начинает разогревать заготовку в месте реза. Металл в результате этого плавится и появляется рез. На поверхности разрезаемого металла образуются небольшие частички расплавленного металла, сдуваемые с нее потоком воздуха. Таким образом осуществляется работа плазмотрона.

Преимущества плазменной резки

Работы по резке металла часто осуществляются на стройплощадке, в мастерской или цеху. Можно использовать для этого автоген, но не всех это устраивает. Если объем работ, связанный с резкой металла, слишком большой, а требования, предъявляемые к качеству реза, очень высоки, то следует подумать о том, чтобы использовать плазменный резак, имеющим следующие достоинства:

- Если мощность подобрана правильно, то аппарат плазменной резки позволяет в 10 раз повысить производительность. Такой параметр позволяет плазморезу уступить только промышленной лазерной установке, однако, он значительно выигрывает в себестоимости. Целесообразно с экономической точки зрения применять пламенную резку для металла, имеющего толщину до 50 – 60 мм.

-

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха.

Универсальность. С помощью плазменной резки обрабатываются чугун, медь, сталь, алюминий и прочий металл. Необходимо просто выбрать оптимальную мощность и выставить конкретное давление воздуха. - Высокое качество реза. Аппараты плазменной резки способны обеспечить минимальную ширину реза и кромки без перекаливания, наплывов и грата практически без дополнительной обработки. Кроме того, достаточно важен такой момент, что зона нагрева материала в несколько раз меньше, чем при использовании автогена. А так как термическое воздействие минимально на участке реза, то и деформация от этого вырезанных деталей будет незначительной, даже если они имеют небольшую толщину.

- Не происходит существенного загрязнения окружающей среды. С экономической точки зрения, если имеются большие объемы работ, то плазменная резка гораздо выгоднее кислородной или механической. Во всех остальных случаях учитывают не материалы, а трудоемкость использования.

Недостатки плазменной резки

Недостатки в работе плазменной резки тоже имеются. Первый из них – максимально допустимая толщина реза довольно небольшая, и у самых мощных агрегатов она редко бывает больше 80 – 100 мм.

Следующий недостаток – достаточно жесткие требования, предъявляемые к отклонению от перпендикулярности реза. Угол отклонения не должен быть больше 10 – 50 градусов и зависит это от толщины детали. Если случается выход за эти пределы, то возникает довольно существенное расширение реза, что в результате влечет за собой быстрый износ расходных материалов.

Кроме того, рабочее оборудование довольно сложное, что делает совершенно невозможным использование двух резаков одновременно, которые подключаются к одному аппарату.

Заключение

Принцип работы плазменной резки довольно прост. Кроме того, аппарат, который используется для этого, имеет большое количество преимуществ, в несколько раз превосходящие имеющиеся недостатки. Если его правильно эксплуатировать, то можно существенно сэкономить время и получить качественный результат.

Оцените статью: Поделитесь с друзьями!stanok.guru

Воздушно плазменная резка металлов: аппараты, установки

Одним из самых эффективных современных методов обработки металлов является воздушно-плазменная резка.

Под понятием воздушно-плазменной резки подразумевают процесс, при котором плавление металла происходит посредством высокотемпературного ионизированного газа, подаваемого под давлением.

Использование плазморезов (это установка для сварки) отличается простотой эксплуатации и доступно не только профессионалам, но и домашним мастерам, предпочитающим делать своими руками резку металла.

С применением воздушно-плазменного вида сварки качество резки металлических материалов повысилось в разы:

- тепловая деформация отсутствует, кромка металла стала идеально ровной;

- окалины и заусеницы отсутствуют;

- фигурные отверстия любой геометрии выполняются быстро и без усилий.

К тому же, цена сварочных работ стала ниже.

Особенности устройств для плазменной резки

Плазморез — это аппарат для воздушно-плазменной резки, в котором основным режущим инструментом является струя плазмы.

Аппарат оборудован следующими устройствами:

- Источник питания — представляет собой трансформатор или инверторное устройство для преобразования напряжения и подачи тока к электрической дуге;

- Плазмотрон — основа прибора, главный элемент, обеспечивающий процесс появления плазмы. В свою очередь, устройство плазмотрона предусматривает такие составляющие: сопло — конус, формирующий струю из плазмы, электрод — катод из металла, корпус, изолятор;

- Воздушный компрессор — необходим для подачи сжатого воздуха;

- Электрокабель — соединяет источник питания с плазмотроном;

- Шланг — соединяет компрессор и плазмотрон.

Как происходит резка плазмой?

Высокая эффективность обработки металла, которую обеспечивает технология воздушно-плазменной резки, обусловлена воздействием на материал плазменной струи.

Плазма — это ионизированный газ высокой температуры, который получается в результате интенсивного сжатия воздуха.

Это происходит так. Высокочастотный ток, поступающий в плазмотрон из источника питания, разжигает электрическую дугу до температуры от +6000 до +8000 °С.

Видео:

В результате чего сжатый воздух или другой рабочий газ, который подается в камеру под давлением, ионизируется и становится плазмой.

А так как сопло имеет зауженную книзу форму, скорость выхода плазмы через отверстие увеличивается наравне с ее температурой.

К моменту соприкосновения с поверхностью металла, скорость движения плазмы достигает 800 м/с, а ее температура может доходить до отметки в 30000°С.

Скорость плазменного потока зависит от общего расхода рабочего газа и диаметра сопла, через которое он выходит.

В зависимости от конечной цели сварки, применяют 2 способа резки:

- Плазменной струей, когда необходима обработка неметаллических нетокопроводящих материалов, например, бетона, плитки или пластмассы;

- Плазменной дугой, когда из листового металла необходимо изготовить контурные фигурные детали, а также сделать отверстия и проемы. Также плазменно-дуговой способ актуален при резке труб или прутов.

Чем обусловлен выбор плазмореза?

Главным правилом выбора любого оборудования считается соответствие его технического и эксплуатационного потенциала конечной цели-результату. Тем более что цена устройства тоже определяется его техническими характеристиками.

Таким образом, правильно выбранная установка для воздушно плазменной резки определяется определенными критериями.

Интенсивность загрузки, в зависимости от уровня эксплуатации — своими руками для бытовых потребностей или на промышленном уровне.

Видео:

Для небольших мастерских оптимально подходят воздушно-плазменное оборудование инверторного типа со стабильной дугой и средним уровнем КПД.

Такой тип устройств устойчив к скачкам напряжения, но больше весит, а его цена находится в средней категории.

Тогда как для домашней сварки лучше использовать ручной плазморез компрессорного типа, работающий при стабильном напряжении. Его цена, как правило, более доступна.

Сила тока и толщина металла. Эти два критерия объединены не случайно.

Их взаимосвязь определяется спецификой аппарата для плазменной резки — чем толще металлическая заготовка, тем большая сила тока потребуется для ее обработки.

То есть, производительность плазмореза зависит от величины напряжения.

Кроме того, цена оборудования для плазменной резки зависит от запаса его мощности. И чем мощнее аппарат, тем выше его цена.

Режим работы оборудования. Определяется продолжительностью сварки.

Одним из важных эксплуатационных параметров, указанных в технических характеристиках любого плазмореза, является продолжительность включения (ПВ).

Этот показатель может составлять от 35% до 100%, что, соответственно, означает непрерывную загрузку в течение 3,5 минут или 100 минут.

Если аппарат используется в домашних условиях, интенсивность его загрузки можно регулировать, так как изготовление хозяйственных предметов не требует непрерывной работы.

К примеру, если ПВ устройства равняется 35%, что означает 3,5 минуты непрерывной работы, то по истечению указанного времени, аппарат необходимо выключить и подождать, пока он остынет.

Но для сварки на промышленном уровне нецелесообразно использовать оборудование, показатель ПВ которого составляет меньше 100%. Правда, и цена такого аппарата будет на порядок выше.

Особенности работы с плазморезом в домашних условиях

Использование плазмореза в бытовых условиях — отличный способ сделать что-либо своими руками.

После того как знакомство с устройством и принципом работы аппарата для воздушной плазменной резки, а также выбор нужного типа оборудования состоялись, необходимо принять к сведению еще некоторые моменты: меры безопасности, подготовка оборудования к работе, эксплуатация, согласно требованиям, указанным в техническом паспорте.

Видео:

Наряду с удовольствием сделать плазменную резку своими руками, существует немало опасностей. К их числу относится: поражение электрическим током, раскаленным металлом, плазмой или ультрафиолетовым излучением.

Поэтому, прежде чем приступить к плазменной резке своими руками, необходимо подготовить аппарат к дальнейшей эксплуатации.

А именно:

- Ознакомиться с инструкцией по использованию аппарата;

- Установить устройство так, чтобы обеспечить постоянный доступ воздуха. Попадание брызг расплавленного металла на оборудование недопустимо;

- Отрегулировать уровень давления воздуха, идущего в плазмотрон, в соответствии с техническими параметрами устройства;

- Подготовить поверхность обрабатываемой заготовки, очистить от ржавчины или масляных пятен. В противном случае, не исключена возможность выделения ядовитых паров при воздействии плазмой;

- Заранее определить необходимую скорость резки и мощность тока. Только так, рез, сделанный своими руками, будет ровным и без наплывов. Эти параметры при работе с различными металлами могут отличаться.

Если нет достаточного опыта работы с плазморезом своими руками, то нужно ориентироваться на искры, которые появляются с обратной стороны материала в процессе обработки.

Отсутствие искр — верный знак того, что заготовка еще не разрезана. Также не стоит вести резак слишком медленно. Это может привести к плохому качеству резки.

Нередко при резке своими руками возникает проблема неровного шва.

Чтобы этого не случилось, необходимо следить за положением плазмореза — оно должно быть строго перпендикулярным по отношению к плоскости заготовки.

Также важно использовать дистанционные упоры, с их помощью сохранить стабильное расстояние между соплом устройства и обрабатываемой поверхностью значительно проще.

Видео:

Освоить плазменную резку самостоятельно вполне по силам даже неопытным мастерам.

Главное, не игнорировать правила техники безопасности и вовремя менять расходные материалы — сопло и электрод.

rezhemmetall.ru

Аппараты для плазменной резки металла

Оборудование, дающее возможность точно чисто и быстро разрезать разные черные и цветные металлы — это станок плазменной резки металла. Цена на него показана здесь. Аппарат свободно режет сталь, медь, чугун, алюминий, титан и другие металлы. Кроме того, режутся различные сплавы.

Изучаем технологию плазменной резки

Технология плазменной резки металла определяется работой аппарата. Работает станок таким образом: металл нагревается до температуры плавления, расплавленный металл в это время удаляется из места резки воздухом, подающимся под большим давлением.

Нагревается он при помощи электродуги. Когда она будет двигаться свободно, резка происходит очень медленно.

Для большей эффективности электрической дуги, при работе температура в разрезе сильно повышается, и на электрическую дугу подается воздух. В итоге ее размер уменьшается, а температура потока из воздуха растет. Получаемое состояние является плазмой низкой температуры. Такая температура может доходить до нескольких тысяч градусов, и она выше дуги во много раз.

Воздух — это диэлектрик, не пропускающий ток. Однако под воздействием нагревания он проводит электроэнергию, теряя свойства изоляции. Вся технология плазменной резки металла построена на этом принципе. Части от расплавленного металла в это же время потоком убираются от зоны, где проводится резка.

Узлы, составляющие аппараты воздушно-плазменной резки

Внутри блока питания расположен компрессор, нагревающий газ. Однако некоторые аппараты для плазменной резки металла не имеют компрессора в блоке. Газ здесь выдается от баллона или компрессора вне блока, наполненного воздухом или иным газом.

Магистралями, проводящими ток и газ от компрессора, являются плазмотроны или режущая часть, от которой появляется плазма низкой температуры. Есть множество видов плазмотронов. Но, в основном, используются инструменты, имеющие прямую полярность и постоянный ток. Чтобы резать металл, применяются плазмотроны, имеющие прямую дугу.

Они справляются со своей функцией, благодаря образованию этой дуги, устанавливающейся между деталью из металла, которую собираются разрезать, и электродом, монтированным в плазмотрон. Так деталь подключается к системе электрической сети.

Если режется деталь не из металла, то плазмотроны используются с внутриузловой дугой.

Очень важная часть инструмента — сопло, у которого отличается диаметр и длина. От него и его размеров зависит толщина прореза на детали, и даже производительность работающей системы.

Аппараты плазменной резки: 2 вида

Все аппараты для плазменной резки металла делятся на два вида: Инверторные устройства и трансформаторные.

Инверторные — примечательны своим компактным размером и небольшим расходом электрической энергии. К минусам этой категории устройств относится сравнительно небольшая мощность, ограниченная длительность работы без перерыва и подверженность влиянию от скачков напряжения.

Аппараты плазменной резки с трансформатором, напротив, не зависят от перепадов напряжения. Если случится значительное падение напряжения, они стойко продолжат работу, возможно, теряя в мощности. Также они способны долго работать без перерыва.

Минусом здесь может быть названо потребление электрической энергии, которое является достаточно высоким, большие габариты и значительный вес. Нередко определяет, какой именно приобрести станок плазменной резки металла, цена.

Стоимость и преимущества станка плазменной резки металла

Данное оборудование отличается значительной производительностью по сравнению со стандартными резаками на кислороде. Но такое достоинство есть лишь у деталей, толщина которых составляет до пятидесяти — шестидесяти миллиметров.

Купить станок плазменной резки металла можно, пройдя по ссылке на нашем сайте.

Устройства являются наиболее универсальными, способными взаимодействовать с разными черными и цветными металлами. Помимо этого, резаки имеют способность работы с материалами не из металла.

После резки разрезанная металлическая поверхность не перегревается. Таким образом, аппаратом обеспечивается высокая чистота. Купить аппарат плазменной резки металла можно по весьма демократичной цене.

Использование аппаратов для сварки

Применяются эти устройства во многих сферах производственной и хозяйственной деятельности. Это жилищно коммунальное хозяйство, строительство, сервисы по обслуживанию автомобилей, искусство и другое. Помимо резки, некоторыми моделями можно производить и плазменную сварку или спаивание.

Перед покупкой обязательно нужно понять всю специфику работ, которые предполагается осуществлять этим аппаратом. Работая с ним, надо соблюдать техническую безопасность, так как устройства дл резки являются пожароопасными и электроопасными.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

swarka-rezka.ru