Содержание

назначение, конструктивные особенности, обустройство — МС ГРУПП

В конструкции зданий имеются не только фундамент, стены и крыша, но и множество элементов, зачастую незаметных глазом, но определяющих прочность и устойчивость сооружения. К таким элементом относятся и армированные пояса, отсутствие которых существенно снижает прочность дома и может привести к его разрушению. О том, что такое армопояс, зачем он необходим, и как его возвести, рассказано в данной статье.

Армопояс – один из ключевых элементов конструкции здания, обеспечивающий прочность и устойчивость

Назначение и функции армопояса

Армопояс (армированный пояс, сейсмопояс) – силовой элемент сооружений, выполненный в виде железобетонного монолитного контура (пояса) под и над несущими стенами. Данный элемент выполняет несколько функций:

- Оптимальное распределение нагрузки от перекрытий, стен верхних этажей и кровли на расположенные ниже стены и фундамент;

- Увеличение жесткости и устойчивости всей конструкции дома – пояс повышает устойчивость к подвижкам грунта, ветровым нагрузкам, сейсмическим нагрузкам и иным негативным факторам;

- В отдельных случаях – обустройство дверных и оконных проемов без использования перемычек;

- Армопояс верхнего этажа – жесткий монтаж стропильной системы на стены здания.

В малоэтажном строительстве прибегают к сооружению от одного до четырех армопоясов из бетона и арматуры или сварной сетки, каждый из которых выполняет одну или несколько из указанных функций. Некоторые типы домов (малоэтажные деревянные и кирпичные, одноэтажные с деревянными перекрытиями, дома на скальном основании) не требуют сооружения армированных поясов. Однако возведение сооружений из газобетонных блоков и некоторых других популярных в наше время материалов требует обязательного наличия сейсмопоясов. И именно от качества этого элемента в значительной степени зависит устойчивость, а значит комфорт и безопасность дома.

Типы армопоясов

В зависимости от расположения и назначения выделяется четыре типа армированных поясов:

- Базовый разгрузочный пояс (основание) – расположен непосредственно под фундаментом, воспринимает нагрузку от всего сооружения;

- Цокольный пояс – расположен над фундаментом, воспринимает нагрузку от всех несущих стен;

- Межэтажный пояс – расположен между верхней частью стены и межэтажным перекрытием, воспринимает нагрузку от плит перекрытия и конструкций расположенного выше этажа;

- Пояс под мауэрлат – расположен между верхней частью стены и мауэрлатом, воспринимает вес крыши (стропильной системы с кровлей и плит перекрытия).

Типы и расположение сейсмопоясов здания

Количество поясов, как указывалось выше, зависит от типа и этажности домов. В кирпичных и деревянных домах армопояса может и вовсе не быть, либо использоваться укрепление фундамента (разгрузочный и цокольный пояса). В одноэтажных газобетонных сооружениях обустраиваются разгрузочный и цокольный пояса, а также армопояс под мауэрлат. В двухэтажных сооружениях добавляется межэтажный сейсмопояс.

Конструкция армопояса

В общем случае пояс является железобетонной монолитной конструкцией, которая изготавливается путем заливки бетона в опалубку или иную ограждающую конструкцию с заранее установленным армирующим каркасом. Каркас может изготавливаться из арматуры и вязальной проволоки, либо из сварной сетки различных марок. Армирующие пояса имеют конструктивные отличия в зависимости от своего положения и особенностей дома.

Базовый разгрузочный армопояс

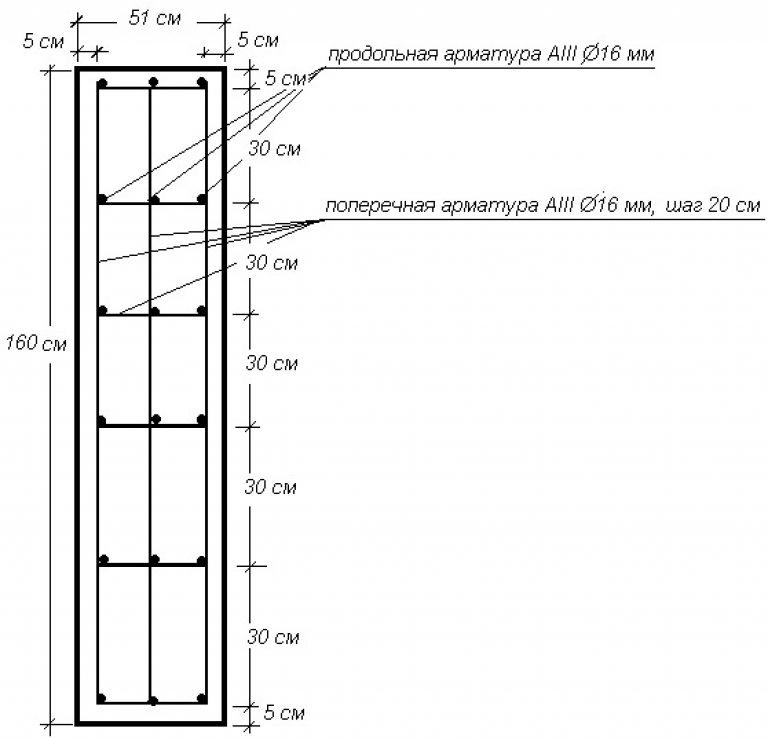

Располагается под фундаментом, для эффективного распределения нагрузки ширина пояса должна быть на 300 – 400 мм больше ширины фундамента, а высота – в пределах 400 – 500 мм. Данный элемент располагается под всеми несущими стенами дома. Армопояс сооружается по традиционной технологии – в подготовленную траншею укладывается каркас из арматуры диаметром 16 – 20 мм и поперечных перемычек диаметром 8 – 10 мм (могут быть заменены сварной сеткой из проволоки соответствующего диаметра с шагом 200 мм). Каркас должен возвышаться над основанием, для этого под него подкладываются кирпичи или иные проставки.

Данный элемент располагается под всеми несущими стенами дома. Армопояс сооружается по традиционной технологии – в подготовленную траншею укладывается каркас из арматуры диаметром 16 – 20 мм и поперечных перемычек диаметром 8 – 10 мм (могут быть заменены сварной сеткой из проволоки соответствующего диаметра с шагом 200 мм). Каркас должен возвышаться над основанием, для этого под него подкладываются кирпичи или иные проставки.

Общая схема пояса под фундамент

Цокольный армопояс

Располагается непосредственно на фундаменте, он имеет ту же ширину, что и фундамент, и высоте от 20 до 40 см в зависимости от толщины стен. Данный элемент изготавливается по опалубочной технологии, для каркаса используются арматура диаметром 14 – 18 мм с поперечными связями диаметром 6 – 8 мм или сварной сеткой из проволоки того же диаметра с шагом 15 или 20 см.

Возведение цокольного армопояса

Межэтажный армопояс

Располагается непосредственно на верхней части стены, воспринимает нагрузку от плит перекрытия. Изготавливается по опалубочной технологии с применением арматуры или сварной сетки из проволоки 10 – 12 мм. В зданиях со стенами из газобетона вместо опалубки могут использоваться перегородочные блоки (при стенах шириной не менее 40 см) или U-блоки со специально выполненным желобом.

Изготавливается по опалубочной технологии с применением арматуры или сварной сетки из проволоки 10 – 12 мм. В зданиях со стенами из газобетона вместо опалубки могут использоваться перегородочные блоки (при стенах шириной не менее 40 см) или U-блоки со специально выполненным желобом.

Армпопояс под мауэрлат

В целом, его конструкция и характеристики аналогичны межэтажному поясу, однако в него по всему периметру внедряются вертикальные анкеры для монтажа мауэрлата. Анкеры могут связываться с арматурным каркасом из той же сварной сетки, или устанавливаться отдельно на временных проставках.

Общая схема армопояса под мауэрлат

Армопояс из кирпича

Отдельную категорию составляет армокирпичный пояс, который может использоваться при возведении легких хозяйственных построек. Пояс возводится из трех-пяти рядов кирпича, между рядами которого проложена сварная сетка из проволоки диаметром 4 – 5 мм и шагом 3 – 5 см.

Материалы для армопояса: бетон, арматура, утеплитель

Для изготовления сейсмопоясов рекомендуется использовать бетон марок М200 и М250 из цемента марок М400 или М500. Армирующий каркас, как указывалось выше, можно изготавливать из рифленой арматуры или готовой сварной сетки, дополнительно необходимо иметь вязальную проволоку и анкеры под мауэрлат. В ряде случаев имеет смысл утеплять пояс с помощью листовых теплоизоляционных материалов – пенополистирола, минеральной ваты и иных.

Армирующий каркас, как указывалось выше, можно изготавливать из рифленой арматуры или готовой сварной сетки, дополнительно необходимо иметь вязальную проволоку и анкеры под мауэрлат. В ряде случаев имеет смысл утеплять пояс с помощью листовых теплоизоляционных материалов – пенополистирола, минеральной ваты и иных.

Обустройство ж/б-пояса с применением U-блоков в доме из газобетона

Технология изготовления армопояса не отличается от сооружения иных монолитных конструкций из бетона. Заливку бетона следует производить в теплое время года, для предотвращения быстрого высыхания пояс на два-три дня накрывается пленкой, при высоких температурах воздуха бетон в течение двух трех дней нужно смачивать. Номинальную прочность конструкция приобретает примерно через неделю. При правильном подборе материалов и соблюдении технологии сооружения пояс может служить на протяжении многих десятилетий, уверенно выполняя возложенные на него функции.

когда нужно делать, какую арматуру использовать, технология процесса для дома (в том числе из газобетона), основные схемы и ошибки

Армированный пояс — строительная железобетонная конструкция, которая устанавливается по периметру несущих стен для укрепления.

Прочность армопояса повышается за счет установки в опалубку армокаркаса и заливкой его бетоном марки М 200/М 250.

Как доказывает практика эксплуатации таких стеновых конструкций, благодаря армопоясу они становятся очень прочными и не подвергаются разрушению даже в процессе движения или проседания грунта.

Из-за таких прочностных характеристик эту конструкцию еще называют сейсмопоясом и разгрузочным поясом.

Для того чтобы армированный пояс получился качественным, а дом надежным, застройщик должен правильно подобрать арматуру и закладные детали, соблюсти схему вязки каркаса и выполнить профессионально его укладку в опалубку.

Содержание

- 1 Нужно ли делать?

- 2 Какую арматуру использовать?

- 2.1 Правила выбора

- 3 Основные схемы

- 4 Технология

- 4.1 Для строения из газобетона

- 5 Распространенные ошибки

- 6 Полезное видео

- 7 Заключение

Нужно ли делать?

Его выполняют в обязательном порядке для домовладений, возведенных из блоков, созданных на базе легких бетонов. В таком случае он способен принять на себя неравномерное распределение нагрузок, таким образом, сохраняя стеновые конструкции от разрывов.

В таком случае он способен принять на себя неравномерное распределение нагрузок, таким образом, сохраняя стеновые конструкции от разрывов.

Это объясняется тем, что бетон в усиливающем поясе на порядок устойчивее к сжимающим нагрузкам, чем легкие блоки.

А интегрированная в его тело арматура дополнительно противодействует разрушению, которое может возникать при растягивающей нагрузке.

Вследствие функционирования тандема из этих 2-х материалов, армопояс на блочных стенах способен удержать намного большие напряжения, чем нормативные.

Справка! Сейсмопояс образует нужное ребро жесткости в газосиликатной стене и тем самым препятствует ее разрушению.

Армопояс в обязательном порядке устанавливают перед укладкой плит перекрытий и мауэрлата. В последнем случае стена защищена от точечных перенапряжений в стеновых блоках, возникающих при строительстве стропильной системы кровли, которые способствуют образованию трещин и сколов.

Это также возможно, если анкера мауэрлата будут напрямую подсоединены к внешней стенке. При устройстве системы висячих стропил, защитный пояс также выступает в качестве распорной конструкции, распределяющей кровельную нагрузку на все здание.

Основным требованием, которое предъявляется к устройству армированной защитной полосы ее неразрывность по контуру, что обеспечивается созданием железобетонной конструкции с использованием сплошной опалубки и армированного каркаса и одномоментной заливкой бетонного раствора.

Какую арматуру использовать?

Армирование железобетонного защитного пояса происходит с помощью железных прутков Д=8-12 мм. Они имеют ребристую поверхность, что усиливает их сцепление со строительным бетоном и, соответственно, повышает прочность защитной конструкции на растяжение.

Прутки без насечек используются только для поперечных компоновок.

Арматуру связывают в каркас вязальной проволокой, с нахлестом на прямолинейных участках не меньше 300 мм, а по углам — 500 мм.

Толщина вязальной проволоки не влияет на прочность каркаса, а очень толстая просто затрудняет выполнение работ.

Важно! При установке каркаса нужно позаботиться о том, чтобы он располагался с промежутком минимум на 30-50 мм, для этого используют специализированные подставки или подкладывают кусочки кирпича.

Для армирования самыми популярными исходными материалами являются:

- Арматура A-III, A-400 с ребристой формой для продольной/ поперечной установки.

- Арматура А500С по современному обозначению — S500. Это горячекатаная модифицированная арматура производится на замену класса A400, упрочненная термомеханически, соответствует ГОСТ Р 52544, изданного 2006 г. Обладает высочайшими показателями по прочности и гибкости, выпускается с диаметрами Д= 4 — 40 мм.

- А240 или по современному обозначению — S240. Это горячекатаная арматура с гладкой поверхностью, производится из стали Ст3кп/3пс/3сп, с диаметром Д= 6 — 40 мм.

При диаметрах до 12 мм такая арматура упаковывается в мотки, при больших диаметрах — выпускается только в прутках.

При диаметрах до 12 мм такая арматура упаковывается в мотки, при больших диаметрах — выпускается только в прутках. - Хомуты в качестве поперечной конструкции монтируются в ленту шириной 150 мм. Служат для предотвращения развития процесса трещинообразования в бетоне и фиксации продольных элементов согласно проекту, удерживая их от бокового выпучивания при влиянии сдавливающих нагрузок. Хомуты монтируют с шагом до 15Д от продольных прутков, но не выше 500 мм.

- Стеклопластиковая модификация арматуры АСП — производится из стекловолокна и термореактивных смоловых компонентов. Первый компонент обеспечивает высочайшие прочностные характеристики, а второй является связующим элементом. В результате предел разрушающего воздействия выше чем у стальной арматуры в 2.5 раза.

- Базальтопластиковая модификации АБП — выпускается из базальтовых волокон и смоляных компонентов. В результате базальтовая арматура имеет не только отличные прочностные характеристики, но и высокую антикоррозионную стойкость в агрессивных средах.

- Фибра для стяжек. Выполняется из большого числа нитей разнообразной длины, и материала: базальт, металл, стекло и полипропилен.

Стальной арматурный каркас способен сократить число усадочных трещин на 6 %, стальная фибра на 25 %, а полимерная фибра на 60%.

Правила выбора

Правильный выбор стройматериала зависит от проектной схемы. Поскольку стоимость арматуры является самой высокой в общей стоимости пояса, многие застройщики пытаются на этом сэкономить, применяя куски арматуры, бывшие в употреблении, сильно поврежденные коррозией. И в этом заключается опасность, поскольку такой пояс будет нести в себе угрозу разрушения.

Важно! Недопустимо наращивать железные прутки с помощью сварки, поскольку под ее влиянием утрачивает свои упругие характеристики, становится хрупкой и быстро разрушается.

По своему составу изготовленная арматура практически сразу же покрывается коррозией и это нормально и не является опасным для будущей защитной конструкции.

Но некоторые пользователи пытаются маслом снять слой коррозионного налета, что приводит к непоправимым последствиям.

Слой масла нарушает основную связь такой конструкции, обеспечивающей совместную работу бетона и арматуры.

Самое главное правило по выбору материала для армирования — это соответствие его проектным спецификациям по сортаменту и размерам. При выборе арматуры важно обеспечить выполнение проектных показателей:

- Процент армирования допустим в интервале 0.4-3.1 % от пространственного объема монолитной формы.

- Диаметр стержней установлен для продольной установки с диметрами 10-14 мм, а для поперечной — от 6 до 8 мм.

- Наименьшее число продольных элементов в 1-м ряду с шириной пояса более 150 мм свыше 2.

- Наименьший промежуток между продольными элементами свыше 26 мм для нижнего рядка и 35 мм — для верхнего.

- Число арматурных рядов 2 и свыше. При этом нижний, максимально работает на растяжение, а верхний — на сжатие.

Требования к арматуре перед вязкой каркаса:

- В местах монтирования армокаркаса удаляют мусор и загрязнения.

- Арматурные элементы обезжиривают специальными растворителями.

- Поверхность прутьев очищают от всех неметаллических покрытий, слоев краски, загрязнений и ржавого налета, который способен отслаиваться. Удаляется такая ржавчина стальной щеткой.

- Допускается присутствие эпоксидного покрытия на поверхности стержней.

Бытует мнение определенных застройщиков, что если обливать водой прутки за пару дней до монтажа, они ржавеют, и к ним будет сильнее прилипать бетонный раствор. Эта информация не лишена смысла, поскольку и официальные комментарии, к строительным нормативам говорят о том же.

При этом, обыкновенная, легко отслаивающаяся ржавчина на поверхности арматуры в разы снижает силу сцепления с бетонным раствором, поэтому ее обязательно нужно удалять перед вязкой арматурного каркаса.

Основные схемы

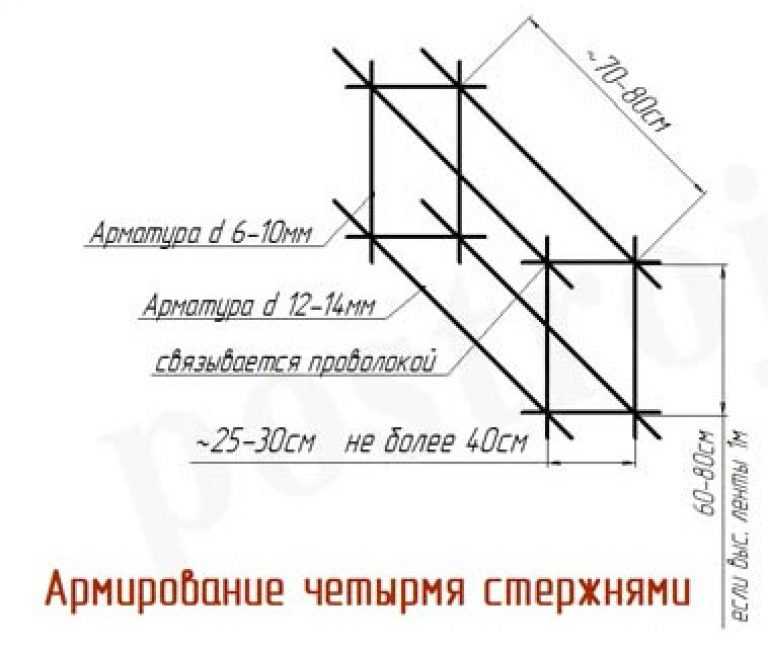

Рабочие схемы для производства армосетки сейсмопояса определяется проектом домостроительства. Как правило, она выполняется из 4-х рабочих стержней установленных продольно, а также хомутов-перемычек, размещенных в промежутках и скрепленных вязальной проволокой. В сечении подобный каркас должен иметь прямоугольник или квадрат

Как правило, она выполняется из 4-х рабочих стержней установленных продольно, а также хомутов-перемычек, размещенных в промежутках и скрепленных вязальной проволокой. В сечении подобный каркас должен иметь прямоугольник или квадрат

Обратите внимание! Продольная арматура Д=10-14 мм на стыковых соединениях и углах не должна обрываться, а усиливаться дополнительными загнутым стержнем, заведенным на 40 см в обе стороны.

Через 20-30 см продольная арматура скрепляется перемычками-хомутами, для этого используют арматуру Д= 6-8 мм. Для соединения обычных элементов каркаса применяют вязальную проволоку, сваривают только стальные стержни с маркировкой «С», например, А500С. Длина сварного шва допускается из расчета 10Д. То есть если арматура диаметром 12 мм, то шов должен быть не менее 120мм.

Технология

Технология зависит от места расположения армопояса:

- фундамент;

- цоколь;

- межэтажные плиты;

- кровельная система.

Фундаментный армопояс считается защитной конструкцией 1-го уровня. Для фундамента ленточного типа его размеры должны выходить за контур сечения по двум сторонам на расстояние от 160 до 200 мм, с целью снижения и рассредоточения весового давления от здания на грунт.

Высота его исходит от общего веса здания и этажности, как правило, равняется от 400 до 500 мм. Армопояс устанавливается по периметру всех несущих стен, в том числе и внутренних.

Арматуру соединяют в каркас методом вязки, сварка применяется исключительно для строительно-монтажных прихваток. Защитный слой бетонного раствора над всеми уровнями каркаса должен быть не менее 30- 50 мм.

Углы примыкания выполняют изогнутой арматурой, чтобы обеспечить работоспособность сейсмопояса, как целостною рамою. Продольная арматура выбирается усиленной Д = 16-20 мм. Поперечные элементы гнутые арматурные хомуты Д= 8-10 мм и шагом до 200 мм.

Второй уровень пояса устраивается по верхнему краю фундамента, по сути продолжает его конструкцию и упрочняет общей связкой. Ширина армопояса в этом случае равняется ширине фундамента.

Ширина армопояса в этом случае равняется ширине фундамента.

Технология армирования и применения базовых материалов аналогично поясу 1-го уровня, а высота должна находиться на уровне 200-300 мм.

Сейсмопояс 3-го уровня устанавливается под межэтажные плиты перекрытия. Ширина его зависит от ширины несущих стен и вида фасадной отделки и исполняется в виде монолитной железобетонной балки со сплошным контуром.

А для внутренних несущих стен, где такой контур отсутствует, армирование выполняют, закладывая арматурные сетки и специальные каркасы к примыкающей поверхности.

Допускается утапливать выступающие прутки, прорезая в газоблоках специальные штробы. Хотя целость контура в этом случае обеспечить не получится, но выносливость стеновых блоков, где будут действовать локальные нагрузки плит перекрытий, будет ощутимо выше. Размер продольной и поперечной арматуры принимается соответственно 12 и 8 мм, схема вязки армокаркаса прописывается проектом.

Армирующий пояс 4-го уровня укладывают под мауэрлат, он имеет конструктивные отличия от нижерасположенных конструкций. Это вызвано нагрузками, которые создаются в зоне крепежа балки, при установке кровли со стропильной системой.

Это вызвано нагрузками, которые создаются в зоне крепежа балки, при установке кровли со стропильной системой.

Важно! Неукоснительные требования при выполнении этих видов поясов – это защитный бетонный слой 50 мм со всех сторон каркаса, схема каркаса выполняется только вязкой, со строгим армированием углов по схеме, которое выполняется усиленными гнутыми элементами.

По длине главные стержни стыкуют методом нахлеста с запасом 150 мм, для прочности их связывают вязальной проволокой. В таком сейсмопоясе по схеме дополнительно устанавливают анкерные крепежные закладные под мауэрлат для его надежной фиксации.

Для строения из газобетона

Для домов, стены которых возведены из легких бетонов, например, из газобетона установка армопоясов всех 4-х уровней обязательна. Железобетонный защитный пояс изготавливают из бетонного раствора М200/М250, продольных стержней Д=10 мм и поперечных 6 мм.

Армокаркас выполняется из 2 рядов прутьев — верхнего и нижнего, с расстоянием между ними не менее 150 мм.

Оба ряда размещаются в одной плоскости с поперечным шагом 100 мм.

По длине арматуры стыкуется внахлест свыше 200 мм и связывается вязальной проволокой, после чего аналогичной проволокой их скрепляют с поперечными деталями.

Защита для небольших домовладений может иметь пояс, выполненный из 1-го слоя арматуры, без производства пространственного армокаркаса, а только путем объединения продольных стержней с поперечными. В зонах поворота армоконтура стенок, прутки перехлестываются и соединяются в местах перехода.

Схема пояса под мауэрлат выполняется по проекту. Армокаркас укладывают в опалубку либо пустую нишу U- блока. Одновременно сохраняют зазор между внешней гранью каркаса и внутренней стенкой опалубки до 50 мм для создания достаточного защитного слоя металлокаркаса от коррозии.

Важно! Для того чтобы каркас не ложился на дно опалубки устанавливают специальные пластиковые вкладыши, фиксирующие каркас на нужном расстоянии от формы.

После установки каркаса с внешней стороны закрепляют теплозащитный слой, чтобы не допустить передачу тепла через железобетонную конструкцию по «мостикам холода». Рабочий раствор заливают за один прием, для этого потребуется бетононасос и подающие шланги.

После чего бетон утрамбовывают электрическим виброинструментом или ручным методом, путем прокалывания раствора арматурным прутком. Это выполняется, для того чтобы удалить все воздушные пузыри в толще бетона Уровень наполненного бетонного раствора выравнивают с использованием правила и кельмы.

Распространенные ошибки

Даже незначительные ошибки, допущенные при изготовлении армопояса на стенах, возведенных из легких блоков способны привести к их разрушению. Как правило, больше всего проблем создают себе сами застройщики, которые начинают заливку армопояса, не имея под рукой проекта и технологической карты.

А это значить, что может быть неправильно подобрана арматура или не выдержаны размеры каркаса, в результате чего конструкция получится слабой и не сможет защитить стены от разрушений под воздействием плит перекрытия или кровли.

Ключевые ошибки, которые допускают застройщики при армировании армопояса на домах, возведенных из газобетона:

- Неправильно выбранные диаметры сечений для поперечных и продольных элементов.

- Применение сварных соединений для арматуры, которая не предназначена для этих целей, то есть без литеры «С» в маркировке.

- Нарушение расстояния между вертикальными и горизонтальными стержнями каркаса.

- Нарушение уровня заливки каркаса бетоном, он оголен или покрыт слоем менее 30 мм.

- Неправильно выполненные углы армокаркаса, имеется перекрест арматурных стержней, что недопустимо, поскольку такой метод приводит к расслоению бетона.

- Нарушение сгиба арматуры путем ее нагрева или подпиливания места изгиба.

- Оба метода серьёзно обессиливают арматурные стрежни, что вероятно вызовет разрушение стены под нагрузкой.

- Нарушение порядка сгибания арматуры, класса А-III допускается сгибать только в холодном режиме на угол не выше 90 градусов, с Д изгиба = 5 Д арматуры, для обеспечения прочности.

Одновременно следят за тем, чтобы свободный отгибаемый конец прутка не был меньше 12 Д арматуры. Загиб арматуры до 180 градусов снижает прочностные характеристики армопояса на 10 и более процентов.

- Нарушение процедуры вязки во время сгиба арматуры, у которой один конец замоноличен в стене.

- Неправильный выбор материала арматуры, применение в ее качестве недопустимых материалов: алюминиевые уголки, стальные трубы, стальные листы или металлолом.

Такие строительные материалы не владеют нужными прочностными характеристиками, чтобы вынести расчетные нагрузки на растяжение/сжатие, и не смогут предохранить бетон от деформаций и трещинообразования.

- Армирование выполнено с использованием отработанных рельсов аналогично не разрешается вследствие невысокого уровня сцепления рабочего раствора с гладкой поверхностью железа.

- Применение алюминиевой проволоки, в создании армокаркаса запрещено, поскольку соединения бетона с алюминиевой поверхностью создает химическую реакцию, с последующим разрушением бетона.

Обратить внимание! Застройщик должен применять только проектную марку арматуры, в количестве и модификации, указанной в проекте в спецификациях материалов.

Кроме того, приобретая нужные арматурные изделия и закладные нужно сделать визуальный осмотр товара. Стальная арматура не должна иметь отслаивающуюся ржавчину, механические повреждения. Она должна быть ровной по всей длине.

А на стеклопластиковых прутьях не должны быть дефекты в виде сколов и выпадающих волокон. Также важно обратить внимание на равномерность внешней окраски и спиральной навивки стеклопластикового изделия.

Не должна застройщика радовать и низкая цена арматуры, которая скорее всего говорит о плохом качестве товара.

Полезное видео

Армирование армопояса:

Заключение

Армирование армопояса для стеновых конструкций жилых домов из легких бетонных блоков – это обязательный строительный этап, который выполняется по проекту. Его цель — усиление стенового материала и увеличение несущих характеристик дома за счет создания монолитного железобетонного пояса.

Его цель — усиление стенового материала и увеличение несущих характеристик дома за счет создания монолитного железобетонного пояса.

Бетон, усиленный армокаркасом способствует росту несущей способности стеновых конструкций, повышая их сопротивление динамическим и статистическим нагрузкам. Благодаря этому повышается их трещиностойкость.

Армирование армокаркаса обладает высокой технологичностью, поскольку может принимать любую форму по замыслу проектировщика. В результате пояс получается с высокими характеристиками по тепло-, огне-, химической и биологической стойкости, что в разы увеличивает нормативных срок службы стен из легкого бетона.

Именно благодаря вышеупомянутым свойствам, процесс армирования справедливо получил огромную популярность в индивидуальном, гражданском и промышленном строительстве.

Бронезащита Bismarck

|   Главная Введение Техническая История Экипаж Модели Галерея Кригсмарине Архивы Еще Форум Espaol   ОБНОВЛЕНИЯ |

Обновлено 01 июля 2019 г.

Линкоры должны были выдерживать многократные попадания и продолжать бой, поэтому их броневая площадь, распределение и толщина были чрезвычайно важны.

По размаху Bismarck выделил 19 082 тонны поясной, палубной, турельной, подводной и противоосколочной брони, что составило около 40% его проектной боевой массы (47 870 тонн).

Только 69 100-тонные японские линкоры класса Yamato несли больше брони (22 895 тонн), хотя и в гораздо меньшем процентном соотношении (33,2%) от общего веса корабля.

Используемые материалы.

Стали, использованные для изготовления Bismarck, были конечным результатом обширных исследований и разработок, которые начались вскоре после окончания Первой мировой войны.

Это привело к созданию брони и конструкционной стали, которая явно превосходила предыдущие материалы.

Что касается специфики, применяются следующие критерии:

- ул 52 км. Сталь конструкционная с пределом прочности при растяжении 52-64 кг/мм, деформацией 21% и пределом текучести 36-38 кг/мм.

Этот материал использовался для пластин толщиной не менее 4 мм. Более тонкие поверхности использовали St 42 KM.

KC н/д ( Krupp Cemented , новый тип). Броневая сталь с лицевой закалкой.

Этот материал содержал 3,5-3,8% никеля, 2% хрома, 0,3% углерода, 0,3% марганца и 0,2% молибдена и использовался для изготовления бортового пояса, башен, барбетов и рубок.

Твердость лицевого слоя 670 по Бринеллю сужается по мере того, как он достигает 40-50% общей толщины листа.

Полигонные испытания после Второй мировой войны показали, что KC лишь немного менее устойчив, чем британская цементированная броня (CA), и заметно превосходит американские пластины класса A.

Втч н/д ( Wotan hart , новый тип). Сталь броневая однородная с пределом прочности при растяжении 85-95 кг/мм, деформацией 20% и пределом текучести 50-55 кг/мм.

Этот материал использовался для броневых палуб и по толщине на борту Bismarck не уступал большинству иностранных гомогенных плит.

Ww н/д ( Wotan weich , новый тип). Сталь броневая однородная с пределом прочности при растяжении 65-75 кг/мм, деформацией 25% и пределом текучести 38-40 кг/мм.

Этот материал использовался для продольных переборок торпед.

Вертикальная защита.

Внешняя броневая цитадель включала основной вертикальный пояс КЦ толщиной 320 мм, шириной 4,8 м и длиной 170,7 м.

Он покрывал 70% ватерлинии от шпангоута 32 до шпангоута 202,7 (наибольшая протяженность среди всех современных линкоров) и защищал бронепалубу, верхнюю палубу платформы и часть палубы средней платформы.

Ремень был покрыт слоем тикового дерева толщиной 50 мм, который помогал поглощать ударные повреждения, и крепился болтами к боковой обшивке толщиной 16–25 мм.

Большая часть пояса располагалась выше ватерлинии (3,3/1,5 метра по проекту, но 2,6/2,2 метра на практике), по очевидной причине, что снаряды чаще попадают выше, чем ниже ватерлинии.

Зона цитадели над основным поясом была бронирована листами КС толщиной 145 мм, которые защищали аккумуляторную палубу до верхней бронированной палубы.

Между шпангоутами 186,7 и 202,7 толщина этого верхнего пояса составляла 120 мм.

Эта обшивка также могла обеспечить защищенную зону ватерлинии в случае серьезных кренов, декапирования и медленных тяжелых снарядов БТР, а также полной остановки легких снарядов.

Наконец, более легкая обшивка была установлена далеко вперед и назад от основного пояса (60 мм Wh вперед и 80 мм Wh на корму), и это защищало почти всю площадь ватерлинии от осколков повреждения легкого снаряда.

Киль, март 1941 г. Здесь хорошо виден 32-сантиметровый нижний грот-пояс, который покрывал 70% длины ватерлинии корабля.

Поясная броня также была наклонена наружу из-за кривизны корпуса в областях вперед, по траверзу и в корму от основных башен и их погребов, что увеличивало сопротивление изогнутых секций, которые составляли около 40% длины основного пояса.

Наклон борта составлял 17, 10, 7 и 8-10 относительно башен «Антон», «Бруно», «Дора» и «Царь» соответственно.

Это обеспечивало дополнительную защиту без ущерба для остойчивости за счет сжатия большей части площади ватерлинии внутрь борта, особенно в критической области миделя.

Корпус был разделен на поперечные секции 22 переборками различной толщины.

Перед башней «Антон» на шпангоуте 202.7 располагалась бронированная переборка КС, обозначавшая передний предел цитадели.

Эта переборка простиралась от верхней палубы до палубы средней платформы и менялась по толщине по мере опускания (145 мм на уровне аккумуляторной и броневой палуб, 220 мм на верхней палубе платформы и 180 мм на средней платформе). палуба).

Он был частично защищен 60-мм носовой обшивкой корабля, которая создавала очень плохие углы атаки для снарядов, выпущенных из носовой части.

В корме башни «Дора» на шпангоуте 32 располагалась еще одна бронированная поперечная переборка с аналогичными характеристиками, усиленная кормовым противоосколочным листом толщиной 80 мм.

Эти две поперечные переборки вместе с продольным бортовым поясом и бронированной верхней палубой образовывали внешнюю цитадель (броневой ящик), защищавшую бортовые помещения корабля.

Внутренний плот обеспечивал дополнительную защиту жизненно важных органов, как мы увидим при рассмотрении схемы горизонтальной защиты.

Горизонтальная защита.

Верхняя палуба имела толщину 50-80 мм (Wh) на большей части длины корабля от 10,5 до 224 шпангоута.

Он был обшит тиковым деревом толщиной 68 мм.

80-мм обшивка располагалась в районе башен второго калибра. 1)

На 2,4 метра ниже верхней палубы располагалась легкозащищенная аккумуляторная палуба толщиной 6-20 мм (Ст 52).

Третья броневая палуба находилась на высоте 10,3 метра над килем и имела классическую схему «черепашьей палубы» со скошенными краями.

Плоская часть главной броневой палубы на миделе обозначала верхнюю часть внутреннего бронеплота и располагалась на один метр выше расчетной ватерлинии.

Толщина над машинными отделениями составляла 80 мм, над погребами — 100 мм.

Внешняя наклонная часть этой палубы имела толщину 110-120 мм (Wh) и наклонялась вниз примерно на 22° от горизонтали до места, где она соприкасалась с нижней кромкой основного броневого пояса под ватерлинией.

Откосы броневой палубы представляли собой атакующие снаряды, пробившие бортовую броню с углом удара до 68°, и имели толщину 110 мм вокруг механизмов и 120 мм у погребов.

Последующий анализ показал, что комбинированная внешняя цитадель и внутренний плот могут обеспечить жизненно важные органы относительной невосприимчивостью к снарядам 406-мм/45 БТР, выпущенным в упор.

Носовая часть от шпангоута 202.7 до шпангоута 233 была защищена верхней платформенной палубой толщиной 20 мм, а корма имела бронированную черепаховую палубу толщиной 110 мм, защищавшую рулевой привод.

Защита горизонтального настила

| Верхняя палуба: | 50 мм (Втч) | 50-80 мм (Втч) | 25-50 мм (Втч) | 50 мм (Втч) |

| Батарейный отсек: | 6-20 мм (St 52) | 6-20 мм (St 52) | 6-12 мм (St 52) | 6-12 мм (St 52) |

| Бронированная палуба (центральные склоны): | 80-110 мм (Втч) | 100-120 мм (Втч) | — | 110 мм (Втч) |

| Верхняя платформа: | — | — | 20 мм (Втч) | — |

| Всего (центр-склон): | 130-160 мм (Втч) | 150-200 мм (Втч) | 45-70 мм (Втч) | 160 мм (Втч) |

Турели.

Башни главного калибра — 130-360-мм КС.

Барбеты имели толщину 340 мм КС над верхней палубой и 220 мм КС под ней до третьей броневой палубы.

Толщина была уменьшена за счет дополнительной защиты, обеспечиваемой верхней палубой толщиной 50 мм (Wh) и обшивкой верхней цитадели толщиной 145 мм.

Что касается американской брони класса А, то эффективная стойкость 340-мм барбетной брони составляла 390-405 мм.

Башни ПМК были защищены плитами толщиной 20-100 мм Втч.

Их барбеты были на 80 мм Втч выше верхней палубы.

Ниже верхней палубы броня барбета была уменьшена до 20 мм, поскольку эта область уже была защищена верхней палубой толщиной 80 мм и броней цитадели толщиной 145 мм.

Более того, стволы боекомплекта второстепенных башен при опускании защищались основным бортовым поясом, и поэтому не было необходимости удлинять вниз их тяжелую барбетную броню.

Командные пункты. Боевые башни.

Передняя боевая рубка имела 350-мм стенки КС и 220-мм крышу КС.

Башенка дальномера над боевой рубкой имела 200-мм стенки КС и 100-мм КС крыши.

Боевая рубка соединялась с броневой палубой коммуникационным валом диаметром 85 см и стенками КС толщиной 220 мм.

Кормовая боевая рубка не была так сильно защищена.

Его борта были 150 мм КС, крыша 50 мм КС, коммуникационный вал, идущий к нижним палубам, имел диаметр 70 см и толщину 50 мм КС.

Кормовая башенка дальномера имела стенки 100 мм КС, а крыша 50 мм КС.

Командный пункт на носу был слабо защищен, потому что он находился так высоко в фок-мачте, что тяжелая броня могла вызвать проблемы с устойчивостью.

Стены были 60 мм KC, а крыша 20 мм KC.

Стены купола 30 мм КС, кровля 20 мм КС.

| Стены | |||

| Крыша | |||

| Этаж |

Вид на переднюю боевую рубку с прожекторной платформы. Его стены имели толщину 350 мм, а крыша 220 мм. Купол дальномера еще не установлен.

Его стены имели толщину 350 мм, а крыша 220 мм. Купол дальномера еще не установлен.

Подводная защита и разделение.

Из 22 водонепроницаемых секций корпуса 17 располагались внутри цитадели (секции III-XIX).

Пространство над ватерлинией между броней и верхней палубой делилось на три больших пространства продольными осколочными переборками левого и правого бортов толщиной 30 мм (Wh).

Они располагались на расстоянии 3–5,4 м от бортового пояса и образовывали 51 бронированную ячейку в верхней части цитадели, проходя через поперечные переборки.

Весь этот массив был разделен в горизонтальной плоскости промежуточным аккумуляторным отсеком, в результате чего получилось 102 ячейки.

Многие из этих отсеков были разделены поперечными и продольными переборками, причем отсеки между главной и аккумуляторной палубой составляли около 100 и выше, если включить отсеки в носовой и кормовой части цитадели.

Однако отсеки над броневой палубой намного превосходили отсеки под ней.

Подводный корпус составлял большую часть внутреннего бронеплота и был защищен от торпедного и минного поражения 45-мм продольными переборками левого и правого бортов.

Эти переборки были вертикальными, а не наклонными, как у Scharnhorst класса , и могли взаимодействовать с наклонной броневой палубой над ними, чтобы повысить защиту жизненно важных органов от снарядов, хотя их основной целью, конечно же, было ограничение подводных повреждений.

Расстояние между торпедной переборкой и внешним корпусом составляло 5,4 м в миделе, хотя оно сужалось до 3 м по траверсе башен «Антон» и «Дора».

Немецкая философия проектирования пыталась избежать чрезмерно широких систем торпедной защиты на том основании, что они сильно снижали устойчивость при затоплении.

Действительно, последствия затопления за бортом увеличиваются в зависимости от квадрата расстояния данной массы воды от центральной линии.

Традиционное пространство расширения газа/противозатопления было размещено за бортом трех заполненных жидкостью отсеков, примыкавших к главной торпедной переборке.

Топливо и питательная вода, содержащиеся в этих отсеках, помогали замедлять осколки, а также рассеивать и поглощать ударные волны, создаваемые подводными взрывами.

Внешняя пустота использовалась для контрзатопления.

В целом система противоторпедной защиты была рассчитана на сопротивление заряду тротила массой 250 кг (550 фунтов), хотя на самом деле ее сопротивление оказалось значительно выше. 2)

Разделение внутри каждого уровня внутреннего плота было очень обширным.

Над разделенным на отсеки двойным дном было 3-4 палубы, и каждая из них была замысловато разделена на части.

Например, верхняя палуба платформы включала более 250 отсеков, а средняя палуба платформы имела почти такое же количество.

Нижняя палуба платформы была разделена на более чем 200 отсеков, а топливо, питьевая вода и пустоты под ней были еще более точно разделены.

Фактически двойное дно имело глубину 1,7 метра между шпангоутами 77,3-154,6, и это обеспечивало некоторую защиту от подводных взрывов на минах.

Наконец, корпус был оснащен MES ( Magnetischer Eigenschutz ) «магнитной системой самозащиты».

Он состоял из серии кабелей, которые размагничивали корпус корабля для защиты от магнитных мин и торпед.

и внешним корпусом | ||

| Башня А (рама 192,55) | 3 метра | 45 мм (Ш) |

| Башня B (рама 174.35) | 3,5 метра | 45 мм (Ш) |

| Мидель-секция (шп. 120.8) | 5,4 метра | 45 мм (Ш) |

| Башня C (рама 64,35) | 3,8 метра | 45 мм (Ш) |

| Башня D (рамка 46.15) | 3 метра | 45 мм (Ш) |

1) Некоторые источники расширяют 80-миллиметровые площади от носа к корме каждой пары главных башен, а также под диспетчерской.

2) Согласно Техническому отчету № 222-45. Потеря линкора Tirpitz 12 ноября 1944 года, система противоторпедной защиты Tirpitz была рассчитана на то, чтобы выдерживать около 660 фунтов (300 кг) немецкого гексанита.

| Главная Гостевая книга Викторина Глоссарий Помогите нам Веса и меры Видео Кредиты Ссылки Контакт |

Dings Co Magnetic Group — подвесной электромагнит

Запрос коммерческого предложения

- Товары:

Накладные электромагниты подвешиваются над ленточными конвейерами и вибрационными питателями. Они предназначены для магнитного подъема черных металлов из сыпучего материала, что обеспечивает чистоту продукта и защищает технологическое оборудование. Любой черный металл, который притягивается к поверхности магнита, либо автоматически и непрерывно удаляется в наших самоочищающихся моделях, либо удерживается на месте в стационарных моделях до тех пор, пока магнит не будет выключен. Наши подвесные электромагниты удаляют повреждающие металлические частицы, которые могут привести к дорогостоящему ремонту и простоям.

Наши подвесные электромагниты удаляют повреждающие металлические частицы, которые могут привести к дорогостоящему ремонту и простоям.

20-летняя гарантия на перегорание катушек подвесных электромагнитов

Катушки наших электромагнитов намотаны лентой из анодированного алюминия; эксклюзивный дизайн, который генерирует больше магнитных свойств, чем любой другой на рынке, и превосходит класс изоляции «H»!

Эта конструкция превосходит «обычные» круглые катушки с проволокой, которые могут перегореть.

ЛУЧШАЯ ГАРАНТИЯ В ПРОМЫШЛЕННОСТИ!

Электромагнитные катушки Dings

Электромагнитные катушки Dings намотаны лентой из анодированного алюминия; эксклюзивный дизайн, который генерирует больше магнитных свойств, чем любой другой на рынке, и превосходит класс изоляции «H»! Эта конструкция дольше и лучше «обычных» катушек с круглым проводом (медь, голый или анодированный алюминий), которые могут привести к перегоранию катушки.

Электромагнитные катушки Dings остаются более холодными и работают при гораздо более низкой температуре. Поскольку электромагниты лучше всего работают при более низких рабочих температурах, эта конструкция обеспечивает прочность и эффективность электромагнитов Ding. При использовании «обычных» катушек с круглым проводом внутренние витки охлаждаются неравномерно, а горячие точки продукта повреждают катушки. Каждый виток электромагнитной катушки Ding подвергается масляному охлаждению и находится в постоянном контакте с маслом, что устраняет необходимость в расширительном масляном бачке. Масло может свободно течь вокруг и между каждым змеевиком, чтобы максимизировать охлаждающий эффект.

- 20-летняя гарантия на перегоревшую катушку

- Изоляция не требуется – устраняется основная причина отказа катушки (пробой изоляции)

- Больше магнетизма и разделяющей способности – за счет дополнительных витков

- Каждый виток подвергается масляному охлаждению (что обеспечивает более сильный и эффективный магнит)

- Устраняет необходимость внешнего расширения масла (меньше труб или резервуаров, которые легко повредить)

Самоочищающаяся модель

Самоочищающиеся модели оснащены ремнем, который непрерывно перемещается по поверхности корпуса магнита для автоматического удаления притянутого черного металла из магнитной зоны. Эти мощные модели оснащены прочным резиновым ремнем для удаления черных металлов из потока материала. Другие стили и размеры шипов доступны для использования в различных приложениях по извлечению черных металлов. Для привода магнитного ремня используется мотор-редуктор с прямым редуктором, который также доступен со специальными напряжениями.

Эти мощные модели оснащены прочным резиновым ремнем для удаления черных металлов из потока материала. Другие стили и размеры шипов доступны для использования в различных приложениях по извлечению черных металлов. Для привода магнитного ремня используется мотор-редуктор с прямым редуктором, который также доступен со специальными напряжениями.

| Особенности |

|---|

| 20-летняя гарантия от перегорания катушки – лучшая в отрасли! |

| Расширение охлаждающего масла с высокой диэлектрической прочностью происходит внутри магнитной коробки. Не требуется внешний масляный бак или дополнительная сантехника. Клапан сброса давления предотвращает попадание влаги в магнитную коробку. Магнит заполнен охлаждающим маслом, содержащим антиоксиданты, повышающие срок службы для работы в тяжелых условиях на заводе перед отгрузкой |

| Легкий доступ к пробкам уровня масла, пробкам для слива и заливки масла |

| Нижняя пластина полностью из нержавеющей стали с дополнительной центральной изнашиваемой пластиной из нержавеющей стали в основной зоне удара обеспечивает более длительный срок службы |

| Электродвигатель IP56 AGMA класса II |

| Ремень для тяжелых условий эксплуатации с шипами 1 фут |

| Изогнутые шкивы Crown для облегчения отслеживания ремня |

| Клеммная коробка NEMA 4 обеспечивает защиту от твердых предметов размером более 1 мм |

| Монтажные позиции на линии или на поперечном ремне |

| Дефлектор из нержавеющей стали продлевает срок службы ремня и сводит к минимуму необходимость очистки (только для поперечного крепления ремня) |

| Опции |

|---|

Пылезащитная крышкаПолностью закрытый пыленепроницаемый корпус позволяет интегрироваться в системы сбора пыли |

Дефлекторы поперечных ремней Дефлектор поперечного ремня входит в стандартную комплектацию и крепится к магнитной коробке перпендикулярно конвейеру. |

Защита шкиваЗащитный кожух шкива — это дополнительная функция безопасности, которая предотвращает доступ к вращающимся шкивам, обеспечивая безопасность персонала |

Защита от защемленияЗащита от защемления предотвращает доступ к точкам на оборудовании, где персонал может быть зажат между движущимися частями |

Направляющие ролики ремняПомогают предотвратить повреждение ремня из-за смещения ремня. Обычно они используются, когда магниты подвешены под значительным углом |

ТалрепыУстройство монтажного элемента со встроенной регулировкой для точной настройки подвески магнита |

Переключатель нулевой скоростиЭтот датчик безопасности управления движением сигнализирует об остановке ленты магнитного сепаратора |

Переключатели выравнивания ремня Этот датчик безопасности управления движением используется для контроля смещения ремней. |

Взрывозащищенный двигательВзрывозащищенные двигатели — это электродвигатели, сертифицированные UL, которые соответствуют требованиям применения во взрывоопасных зонах . |

Взрывозащищенная клеммная коробкаКлеммная коробка, спроектированная и изготовленная в соответствии со стандартами конструкции для опасных зон |

Опасные зоны МодельЭти модели магнитных сепараторов спроектированы и изготовлены в соответствии с критериями опасных зон . |

Одобрено CSAЭти магнитные сепараторы сертифицированы на соответствие стандартам CSA (Канадская ассоциация стандартов) для продажи в Канаде |

Dings Armor-Clad ‘Durabelt’ Лента с металлическим покрытием, разработанная компанией Dings Co. |

3-дюймовые резиновые шипыВулканизированные шипы, которые помогают перемещать железные предметы большего размера (обычно при переработке), что не могут сделать стандартные 1-дюймовые шипы |

Высокотемпературный поясРемень из материала(ов), предназначенного для применения при высоких температурах окружающей среды |

Специальные напряжения двигателяСпециальные напряжения двигателя доступны для удовлетворения любых конкретных требований применения |

Индивидуальный дизайнНаши специалисты по магнитным решениям могут спроектировать любое оборудование по индивидуальному заказу для удовлетворения ваших конкретных потребностей |

Стационарные

Стационарные модели не требуют технического обслуживания (кроме замены масла в электродвигателе) и не имеют движущихся частей (не требует смазки, подтяжки или замены крепежных деталей). Черный металл вытягивается из потока материала к поверхности магнита и удерживается на месте до выключения магнита. Предназначен для легкой установки; эта модель поставляется с 3-точечной системой подвески, которая включает в себя два троса и один талреп, соединенный с общим рингом. Регулировка угла подвески магнита проста и требует только регулировки талрепа. Нет необходимости измерять, укорачивать, удлинять или резать кабель. Эти магниты имеют нижнюю изнашиваемую пластину из нержавеющей стали в зоне удара 9.0021

Черный металл вытягивается из потока материала к поверхности магнита и удерживается на месте до выключения магнита. Предназначен для легкой установки; эта модель поставляется с 3-точечной системой подвески, которая включает в себя два троса и один талреп, соединенный с общим рингом. Регулировка угла подвески магнита проста и требует только регулировки талрепа. Нет необходимости измерять, укорачивать, удлинять или резать кабель. Эти магниты имеют нижнюю изнашиваемую пластину из нержавеющей стали в зоне удара 9.0021

| Особенности |

|---|

| 20-летняя гарантия от перегорания катушки – лучшая в отрасли! |

| Расширение охлаждающего масла с высокой диэлектрической прочностью происходит внутри магнитной коробки. Не требуется внешний масляный бак или дополнительная сантехника. Клапан сброса давления предотвращает попадание влаги в магнитную коробку. Магнит заполнен охлаждающим маслом на заводе перед отгрузкой |

| Нижняя панель из нержавеющей стали, стальные боковые панели и задняя панель |

| Дополнительная изнашиваемая пластина обеспечивает дополнительную защиту области удара магнита |

| Простая установка |

| Необслуживаемый |

| Опции |

|---|

4-точечная система подвескиДополнительные точки подвеса обеспечивают дополнительные возможности регулировки |

Взрывозащищенная клеммная коробкаКлеммная коробка, спроектированная и изготовленная в соответствии со стандартами конструкции для опасных зон |

Индивидуальный дизайнНаши специалисты по магнитным решениям могут спроектировать любое оборудование по индивидуальному заказу для удовлетворения ваших конкретных потребностей |

Модель для тяжелых условий эксплуатации

Модели Dings для тяжелых условий эксплуатации представляют собой прочную версию самоочищающегося электромагнита. Они специально разработаны для тяжелых условий эксплуатации, таких как переработка бетона. Они созданы для того, чтобы выдерживать самые суровые условия. Конструкция для тяжелых условий эксплуатации оснащена армированным ремнем Dings Armor-Clad «Durabelt», который предотвращает прокалывание резинового ремня заостренными стержнями, такими как арматура, усиленным приводным узлом, отставанием на ведущем шкиве и усиленной подвеской/монтажным устройством

Они специально разработаны для тяжелых условий эксплуатации, таких как переработка бетона. Они созданы для того, чтобы выдерживать самые суровые условия. Конструкция для тяжелых условий эксплуатации оснащена армированным ремнем Dings Armor-Clad «Durabelt», который предотвращает прокалывание резинового ремня заостренными стержнями, такими как арматура, усиленным приводным узлом, отставанием на ведущем шкиве и усиленной подвеской/монтажным устройством

| Особенности |

|---|

| 20-летняя гарантия от перегорания катушки – лучшая в отрасли! |

| Расширение охлаждающего масла с высокой диэлектрической прочностью происходит внутри магнитной коробки. Не требуется внешний масляный бак или дополнительная сантехника. Клапан сброса давления предотвращает попадание влаги в магнитную коробку. Магнит заполнен охлаждающим маслом на заводе перед отгрузкой |

| Легкий доступ к пробкам уровня масла, слива масла и заливки масла |

| Электродвигатель IP56 AGMA класса II |

| Клеммная коробка NEMA 4 обеспечивает защиту от проникновения твердых посторонних предметов |

| Монтажные позиции на линии или на поперечном ремне |

| Дефлектор из нержавеющей стали продлевает срок службы ремня и сводит к минимуму необходимость очистки (только для поперечного крепления ремня) |

Бронированный «Dings Durabelt» – см. описание выше; описание выше; |

| Отставание на приводном шкиве |

| Отдельные пластины или скобы можно легко заменить в полевых условиях |

| Опции |

|---|

Индивидуальный дизайнНаши специалисты по магнитным решениям могут спроектировать любое оборудование по индивидуальному заказу для удовлетворения ваших конкретных потребностей |

MRF

(Установка для утилизации материалов) Модель

Самоочищающаяся модель MRF (Установка для утилизации материалов) оснащена 3-дюймовыми резиновыми шипами на жестком вулканизированном ремне. Он служит для сметания банок большого диаметра, которые невозможно снять с помощью стандартной планки высотой 1 дюйм 9.0021

| Особенности |

|---|

| 20-летняя гарантия от перегорания катушки – лучшая в отрасли! |

Расширение охлаждающего масла с высокой диэлектрической прочностью происходит внутри магнитной коробки. Не требуется внешний масляный бак или дополнительная сантехника. Клапан сброса давления предотвращает попадание влаги в магнитную коробку. Магнит заполнен охлаждающим маслом на заводе перед отгрузкой Не требуется внешний масляный бак или дополнительная сантехника. Клапан сброса давления предотвращает попадание влаги в магнитную коробку. Магнит заполнен охлаждающим маслом на заводе перед отгрузкой |

| Легкий доступ к пробкам уровня масла, слива масла и заливки масла |

| Электродвигатель IP56 AGMA класса II |

| Клеммная коробка NEMA 4 обеспечивает защиту от проникновения твердых посторонних предметов |

| Монтажные позиции на линии или на поперечном ремне |

| Опции |

|---|

Индивидуальный дизайнНаши специалисты по магнитным решениям могут спроектировать любое оборудование по индивидуальному заказу в соответствии с вашими конкретными потребностями |

SWMS

(Система управления твердыми отходами) Модель

Модель SWMS показана с тройным электромагнитом

Модель SWMS (Система управления твердыми отходами) представляет собой мощный высокоселективный магнитный сепаратор, предназначенный исключительно для отделения стали от измельченных твердых частиц. напрасно тратить. Он используется на заводах, которые перерабатывают сталь и производят отходы, полученные из топлива. Эта запатентованная система состоит из отдельных установленных электромагнитов (доступны одинарные, двойные или тройные варианты) для создания длинного и глубокого проникающего магнитного поля, Dings Armor-Clad ‘Durabelt’, сверхмощного приводного узла, отстающего от привода. шкив и усиленная подвеска/установка. SWMS (система обращения с твердыми отходами) активно работает для производства чистой, пригодной для продажи стали

напрасно тратить. Он используется на заводах, которые перерабатывают сталь и производят отходы, полученные из топлива. Эта запатентованная система состоит из отдельных установленных электромагнитов (доступны одинарные, двойные или тройные варианты) для создания длинного и глубокого проникающего магнитного поля, Dings Armor-Clad ‘Durabelt’, сверхмощного приводного узла, отстающего от привода. шкив и усиленная подвеска/установка. SWMS (система обращения с твердыми отходами) активно работает для производства чистой, пригодной для продажи стали

| Особенности |

|---|

| 20-летняя гарантия от перегорания катушки – лучшая в отрасли! |

| Расширение охлаждающего масла с высокой диэлектрической прочностью происходит внутри магнитной коробки. Не требуется внешний масляный бак или дополнительная сантехника. Клапан сброса давления предотвращает попадание влаги в магнитную коробку. Магнит заполнен охлаждающим маслом на заводе перед отгрузкой |

| Легкий доступ к пробкам уровня масла, слива масла и заливки масла |

| Электродвигатель IP56 AGMA класса II |

| Клеммная коробка NEMA 4 обеспечивает защиту от проникновения твердых посторонних предметов |

| Бронированный «Dings Durabelt» |

| Отставание на ведущем шкиве |

| Отдельные пластины или скобы можно легко заменить в полевых условиях |

| Опции |

|---|

Подвесной передаточный конвейер(включен в двухступенчатую модель SWMS) Этот нижний передаточный конвейер удерживает притягивающие магниты в системе до окончательной разгрузки, а также обеспечивает очистку стали. |

Индивидуальный дизайнНаши специалисты по магнитным решениям могут спроектировать любое оборудование по индивидуальному заказу в соответствии с вашими конкретными потребностями |

| Положения для установки на продольном и поперечном ремнях |

|---|

Верхнеприводные магниты Dings доступны в двух типах подвески: встроенная и поперечная

В положении встроенной установки магнит устанавливается над головным шкивом конвейера таким образом, чтобы поверхность магнита была параллельна направлению движения материала, падающего с конвейера. . Материал разрыхляется по мере того, как он движется по своей траектории после выхода из головного шкива.

В положении установки с поперечной лентой магнит устанавливается над конвейером таким образом, что магнит находится под прямым углом к направлению движения материала на конвейере.

При диаметрах до 12 мм такая арматура упаковывается в мотки, при больших диаметрах — выпускается только в прутках.

При диаметрах до 12 мм такая арматура упаковывается в мотки, при больших диаметрах — выпускается только в прутках.

Используется для предотвращения застревания транспортируемого материала между магнитной коробкой и самоочищающейся лентой

Используется для предотвращения застревания транспортируемого материала между магнитной коробкой и самоочищающейся лентой Если лента сместилась слишком далеко в одну сторону от магнита, датчик смещения остановит ленту, что предотвратит дорогостоящий ремонт и простои

Если лента сместилась слишком далеко в одну сторону от магнита, датчик смещения остановит ленту, что предотвратит дорогостоящий ремонт и простои Magnetic Group в качестве долговечной ленты для чистки магнитов для установок, в которых встречается много железных предметов с острыми краями. Непрерывные удары острой сталью могут привести к быстрому износу стандартных чистящих лент. Вся зона удара «Durabelt» защищена армированным барьером из толстых накладок из нержавеющей стали. Самоочищающаяся лента непрерывно перемещается по сепаратору, автоматически удаляя притягивающееся железо. Отдельные пластины можно легко заменить в полевых условиях, что экономит затраты на замену ремня и сокращает время простоя

Magnetic Group в качестве долговечной ленты для чистки магнитов для установок, в которых встречается много железных предметов с острыми краями. Непрерывные удары острой сталью могут привести к быстрому износу стандартных чистящих лент. Вся зона удара «Durabelt» защищена армированным барьером из толстых накладок из нержавеющей стали. Самоочищающаяся лента непрерывно перемещается по сепаратору, автоматически удаляя притягивающееся железо. Отдельные пластины можно легко заменить в полевых условиях, что экономит затраты на замену ремня и сокращает время простоя Положение конвейера регулируется и оснащено Dings Armor-Clad Durablet, юбками, футеровкой на приводном шкиве

Положение конвейера регулируется и оснащено Dings Armor-Clad Durablet, юбками, футеровкой на приводном шкиве