Содержание

Плазменный резак своими руками: принцип действия, конструкция, сборка

Главная » Обработка металла » Резка » Принципы изготовления плазменного резака своими руками

Содержание

- Для чего нужен плазморез?

- Принцип действия

- Инвертор или трансформатор

- Конструкция

- Необходимые комплектующие

- Подбор блока питания

- Плазмотрон

- Осциллятор

- Электроды

- Компрессор и кабель шланги

- Достоинства самодельного аппарата

- Сборка

- Проверка плазмореза

- Доработка инвертора

Создавать плазменный резак своими руками весьма выгодно благодаря простой конструкции и применению доступных комплектующих. Они уступают по функциональности промышленным моделям, но позволяют выполнять основные виды резки металла с не меньшей эффективностью и качеством.

Плазменный резак своими руками

Для чего нужен плазморез?

Плазморез позволяет обрабатывать различные металлы при температурах 25–30 тыс. градусов с высокой скоростью, точностью, качеством. Он является прямым конкурентом лазерной обработки, но имеет более простую конструкцию, неприхотлив в обслуживании, эксплуатации, ремонте.

градусов с высокой скоростью, точностью, качеством. Он является прямым конкурентом лазерной обработки, но имеет более простую конструкцию, неприхотлив в обслуживании, эксплуатации, ремонте.

Плазменная резка используется для нарезания металлических заготовок с формами различной сложности. За счёт защитной газовой атмосферы при нагреве не образуются сложные металлические соединения, свойства которых отличаются от требуемых.

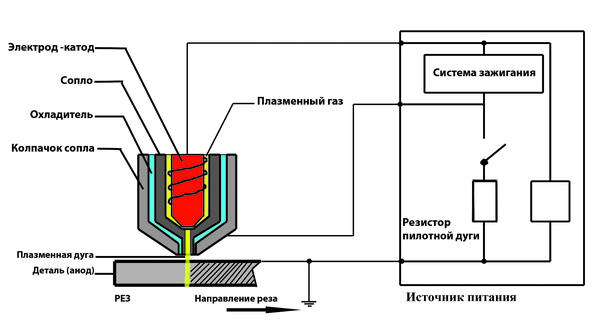

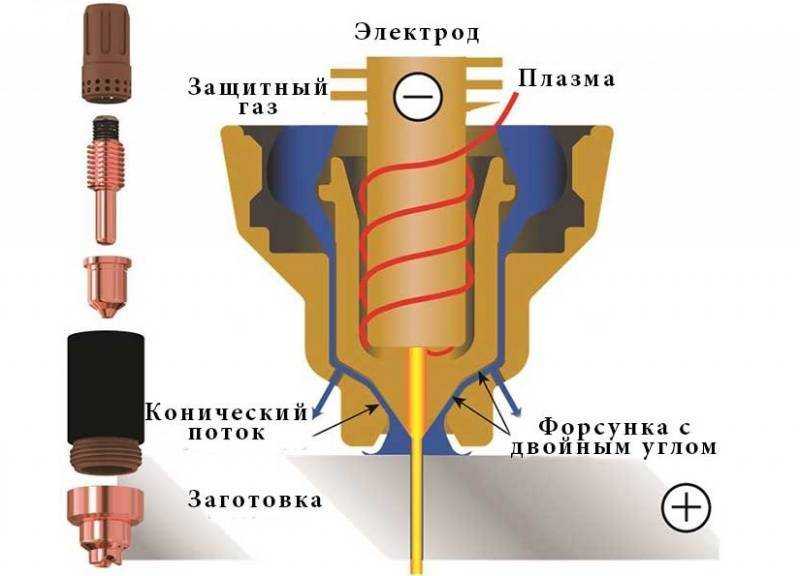

Принцип действия

Работа плазмореза основана на поджиге электрической дуги, в которую подаётся под давлением инертный газ, прогреваемый в замкнутом объёме до состояния плазмы, а затем поступающий прямо на поверхность разрезаемого металла. Направленная струя газа формируется в результате его перегрева внутри закрытой ёмкости при создании избыточного давления.

Когда электроды прикладываются к поверхности металла, создаётся вторая дуга, мощность которой превышает первоначальную в несколько раз. В ней плазменный поток ускоряется до 1,5 км/с. Комбинация высокой температуры дуги с потоком плазмы позволяет резать металлические заготовки, толщина разреза которых зависит от параметров сопла.

В плазморезах косвенного действия создаётся только плазменная направленная струя, способная резать не только металлы, но и непроводящие ток материалы. Однако их самостоятельное изготовление сложно, так как требуется точный расчёт параметров конструкции, подбора характеристик, настройки.

Инвертор или трансформатор

Чтобы получить плазму, нужно подключать качественные источники питания. Это могут быть трансформаторы или инверторы.

Сделать плазморез из инвертора выгодно благодаря компактности, точности подстроек тока, напряжения, контроля электрических параметров, экономному потреблению электроэнергии. Он имеет ограничение по току до 70 А, но мощности хватает для выполнения типичных работ по обработке металла.

Недостатком инвертора являются высокие требования к качеству питания, что не позволяет их применять в сетях с перепадами напряжения без подключения к стабилизаторам.

Трансформаторы лишены недостатка инвертора, более надёжны в эксплуатации, неприхотливы в обслуживании. Но при этом они имеют большие габариты, вес, высокое потребление электроэнергии. Ограничение по току достигает 180 А, в зависимости от количества витков, диаметра используемой проволоки.

Но при этом они имеют большие габариты, вес, высокое потребление электроэнергии. Ограничение по току достигает 180 А, в зависимости от количества витков, диаметра используемой проволоки.

Инвертор для плазменного резака

Конструкция

Конструкция плазменного резака состоит из следующих компонент:

- Плазмотрон, предназначенный для формирования плазменной струи. Имеет сложную конструкцию, изготавливается из тугоплавкого металла. Требуется подбор таких параметров: диаметра сопла, длины резака, угла подачи сжатого воздуха в область формирования плазмы.

- Источник питания предназначен для поджига дуги. Должен иметь стабильные параметры по току и напряжению. Подбирают в зависимости от максимальной величины выходного тока, габаритов, размеров и веса.

- Осциллятор, используемый для упрощения розжига дуги, стабилизации её горения. Имеет простую схему, поэтому может быть собран самостоятельно либо приобретён в сборе.

- Компрессор для создания потока воздуха, подаваемого для охлаждения горелки, формирования направленного потока плазмы.

Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель. - Медный кабель с зажимом на конце для подключения массы.

- Кабель-шланг, предназначенный для подключения горелки и поджига электрической дуги, а также для подачи сжатого воздуха. Может быть изготовлен путём укладки кабеля и кислородной трубки внутри поливочной гибкой трубки.

Необходимые комплектующие

Перед сборкой резака потребуется подготовить следующие комплектующие:

- источник питания;

- резак или плазмотрон;

- компрессор с осушителем или фильтром;

- осциллятор;

- электроды;

- шланги;

- кабели.

Подбор блока питания

Выбор источника электроэнергии для плазменной установки выполняется с учётом следующих критериев:

- максимальной толщины и типа разрезаемого металла;

- длительности проведения работ, времени горения дуги;

- требований к параметрам плазмы;

- стабильности тока, напряжения питающей сети;

- требований безопасности;

- необходимости расширения функциональности плазмореза.

Блок питания

Плазмотрон

Поскольку плазмотрон используется для генерации плазмы, к подбору его параметров нужно подходить грамотно. Важные параметры:

- стойкость к рабочим температурам;

- удобство пуска, настройки, остановки работы оборудования;

- небольшой вес, компактные размеры;

- срок службы;

- требования к обслуживанию;

- ремонтопригодность.

По типу стабилизации дуги плазмотроны бывают газового, водяного и магнитного вида.

При работе важно своевременно заменять электроды, чтобы максимально продлить срок службы сопла. Понять необходимость данной процедуры можно по ухудшению качества резки: нарушение точности, появлению поверхностных волн. Важно не перегревать плазмотрон, поскольку это может повлечь серьёзные поломки.

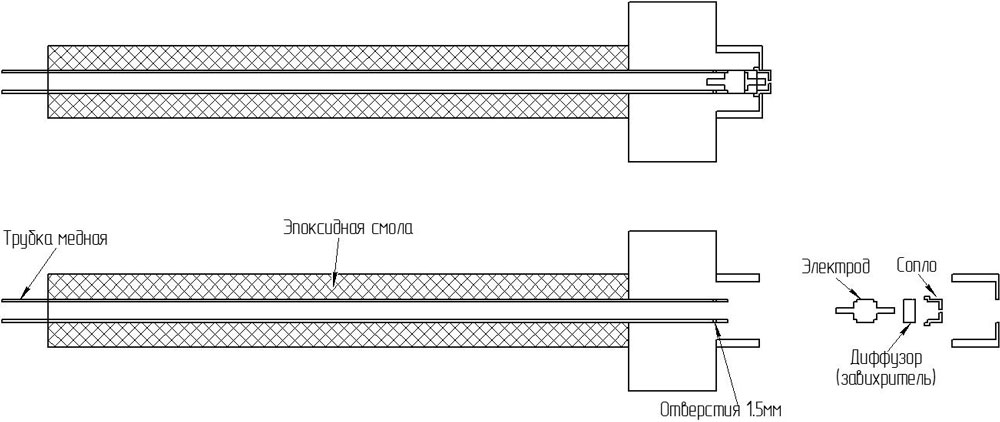

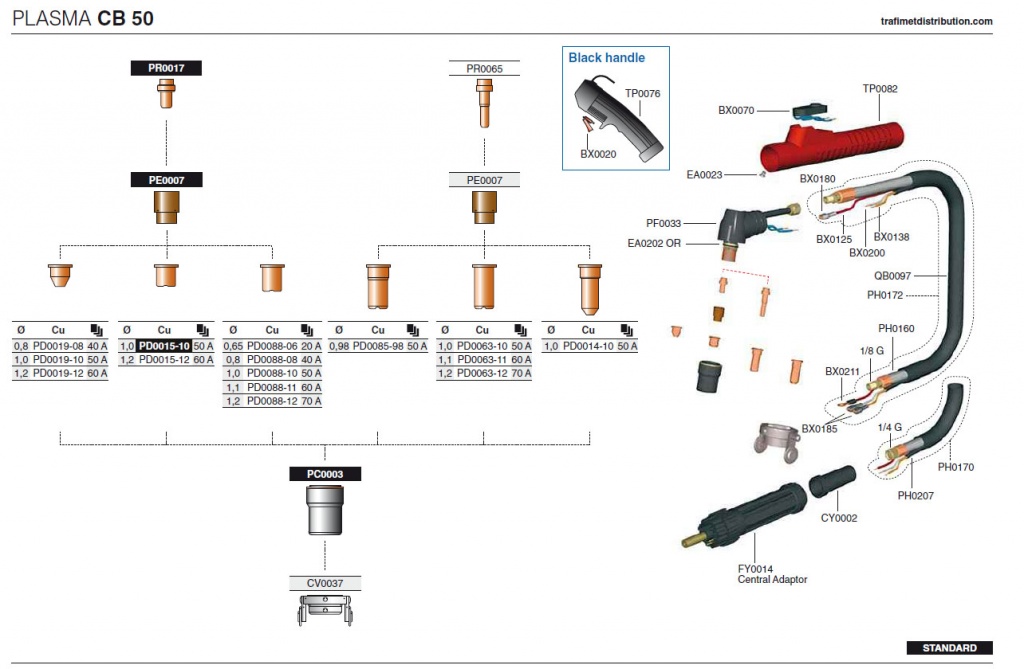

Для создания плазмотрона потребуются следующие детали:

- рукоятка из материала с низкой теплопроводностью, в которой есть отверстия под провода для электрода, трубок для газа;

- пусковая кнопка;

- подходящие по параметрам электроды;

- сопло нужного диаметра;

- изолятор;

- пружина для соблюдения расстояния от сопла до разрезаемого металла;

- наконечник с защитой от брызг расплавленного металла;

- завихритель потока;

- специальная насадка.

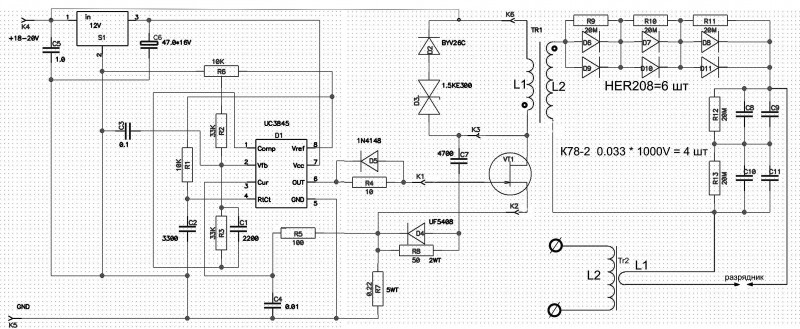

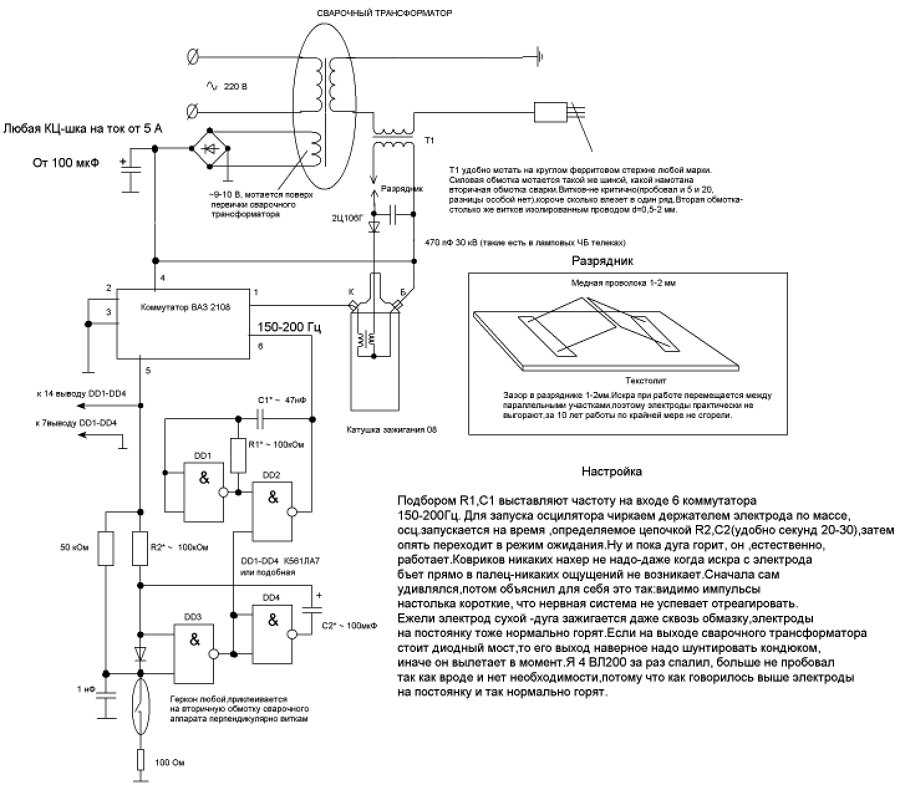

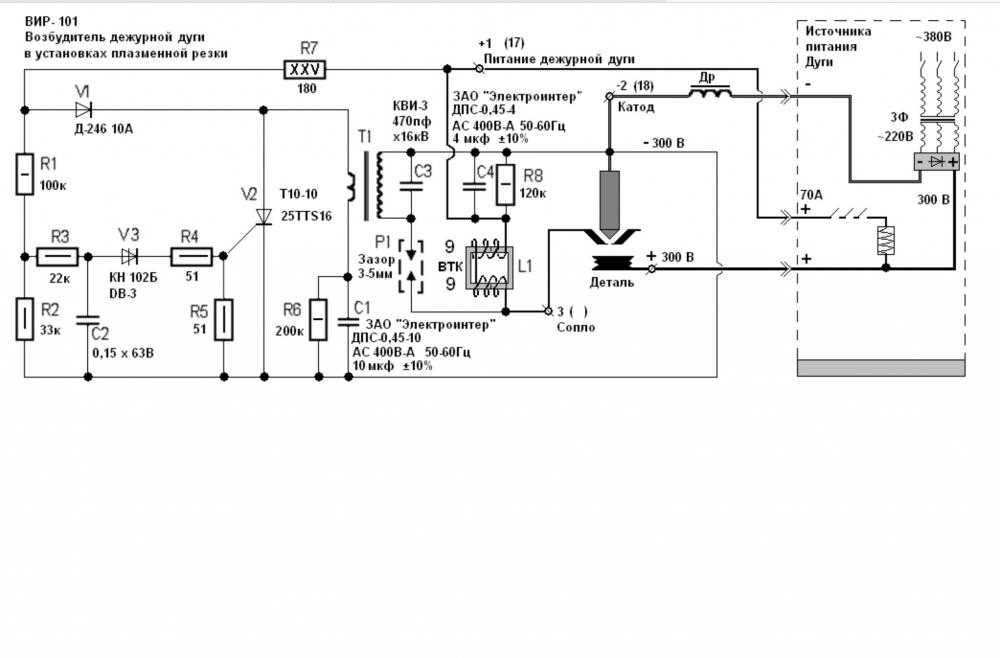

Осциллятор

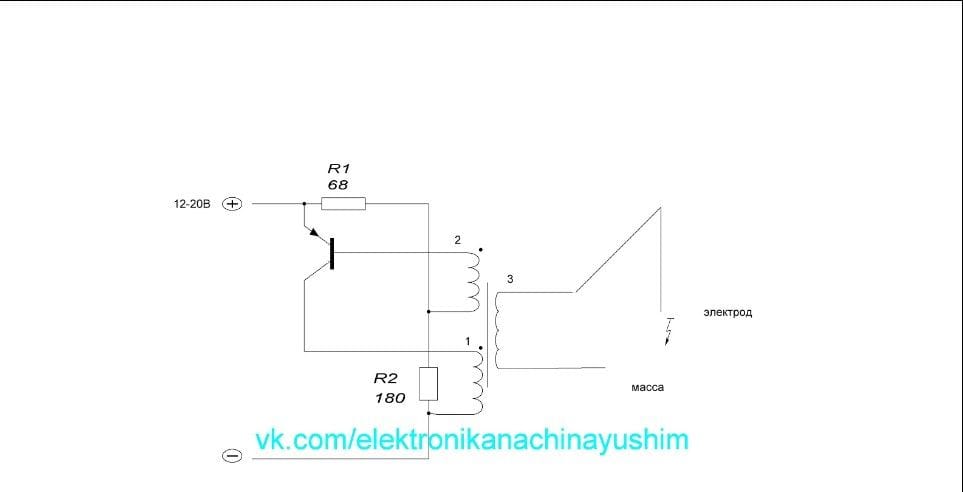

Осциллятор применяется для выработки токов высокой частоты. Работает в режимах коротких импульсов или постоянного горения дуги. Предназначен для быстрого запуска плазмореза.

Конструктивно состоит из следующих элементов:

- выпрямителя;

- конденсаторов;

- блока питания;

- управляющей микросхемы;

- импульсного модуля;

- повышающего трансформатора;

- контроллера напряжения.

Электроды

Выбор электродов определяется на основе рабочих режимов резки, типа металла, требований к качеству работ. Для эксплуатации в небольших мастерских рекомендуется приобретать гафниевые электроды. Бериллиевые или ториевые могут формировать токсичные соединения.

Компрессор и кабель шланги

Модель компрессора подбирается на основе его технических параметров, требований к конструкции плазмореза. Он используется для создания воздушных потоков внутри рабочих каналов, охлаждения компонентов оборудования при непрерывной работе. Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Внутри шлангов размещают кабель, трубку для сжатого воздуха. На массовом кабеле располагают щуп для обеспечения контакта с разрезаемым металлом и поджига стабильной дуги.

Достоинства самодельного аппарата

Преимущества создания плазмореза своими руками:

- простота конструкции;

- лёгкость обслуживания;

- подбор оптимальных параметров оборудования;

- ремонтопригодность.

Самодельные аппараты отличаются высокой скоростью сборки, так как существует много доступных для освоения схем. Они неприхотливы в эксплуатации, позволяют резать практически любые виды металлов, могут быть легко разобраны для транспортировки или хранения.

Сборка

Пошаговая сборка выполняется в такой последовательности:

- К источнику питания подключается кабель питания электродов.

- С компрессором соединяется шланг для подачи сжатого воздуха.

- Кабель массы подключается к соответствующей клемме источника питания.

- Плазмотрон подсоединяется к кабелю и шлангу.

Когда изготовление плазмореза завершено, необходимо убедиться в правильности сборки, плотности контактов, соблюдении правил техники безопасности.

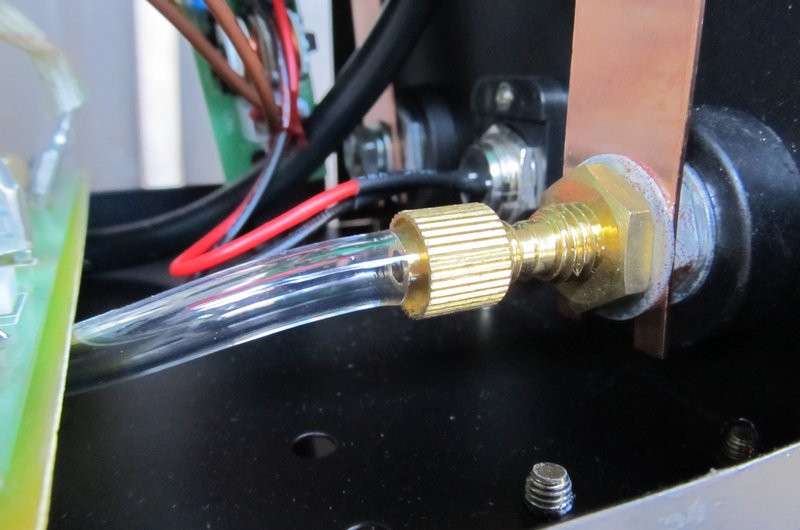

Сборка плазменного резака

Проверка плазмореза

Проверка станка для плазменной резки, изготовленного своими руками, выполняется в несколько этапов:

- принимаются необходимые меры безопасности — одевается защитная одежда, обеспечивается хорошая проветриваемость места, убираются возгораемые материалы;

- подаётся питание на электрод, проверяется формирование дуги, стабильность, размер;

- включается компрессор, подаётся через шланг сжатый воздух, при наличии утечек производится герметизация;

- после формирования плазмы выполняется резка металла толщиной 2 мм — в случае успеха сборка считается завершённой, обнаруженные проблемы устраняются.

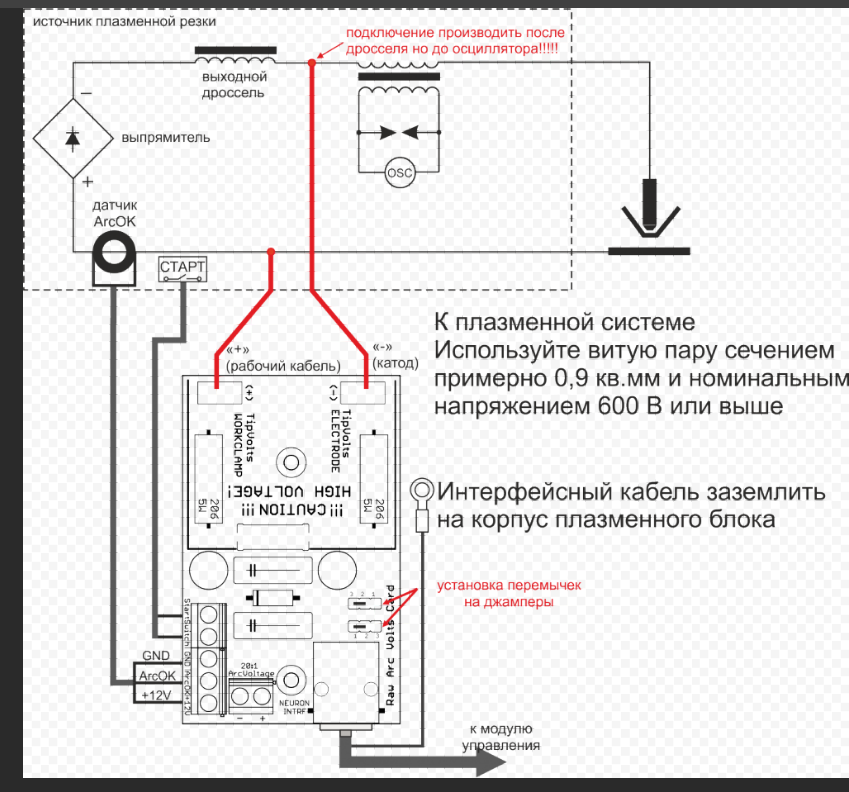

Доработка инвертора

Доработать инвертор до плазмореза можно путём подключения в электрическую цепь осциллятора. Существует два способа подсоединения:

Существует два способа подсоединения:

- параллельное, используемое для сварки на токах различной величины;

- последовательное, ток сварки ограничен параметрами устанавливаемого блокировочного конденсатора.

Недостатками параллельного подключения являются:

- чтобы получить высокое напряжение, требуется применять осциллятор соответствующей мощности;

- при падении напряжения на обмотке трансформатора, используемого в качестве источника питания, велика вероятность повреждения всех подключённых устройств;

- высокочастотные токи в обмотках трансформатора создают помехи в электросетях.

самодельный празморез из сварочного инвертора

Плазменные резаки активно используются в мастерских и предприятиях, связанных с цветными металлами. Большинство небольших предприятий применяют в работе плазменный резак, изготовленный своими руками.

хорошо себя показывает при разрезе цветных металлов, поскольку позволяет локально прогревать изделия и не деформировать их. Самостоятельное производство резаков обусловлено высокой стоимостью профессионального оборудования.

В процессе изготовления подобного инструмента используются комплектующие от других электроприборов.

Содержание

- Особенности и назначение плазменного резака

- Делаем плазменный резак своими руками

- Чертежи

- Что нам понадобится?

- Сборка инвертора

- Рекомендации по работе

- Заключение

Особенности и назначение плазменного резака

Инвертор используется для выполнения работ как в домашних, так и в промышленных условиях. Существует несколько видов плазморезов для работы с различными типами металлов.

Различают:

- Плазморезы, работающие в среде инертных газов, например, аргона, гелия или азота.

- Инструменты, работающие в среде окислителей, например, кислорода.

- Аппаратура, предназначенная для работы со смешанными атмосферами.

- Резаки, работающие в газожидкостных стабилизаторах.

- Устройства, работающие с водной или магнитной стабилизацией. Это самый редкий вид резаков, который практически невозможно найти в свободной продаже.

или плазматрон – это основная часть плазменной резки, отвечающая за непосредственную нарезку металла.

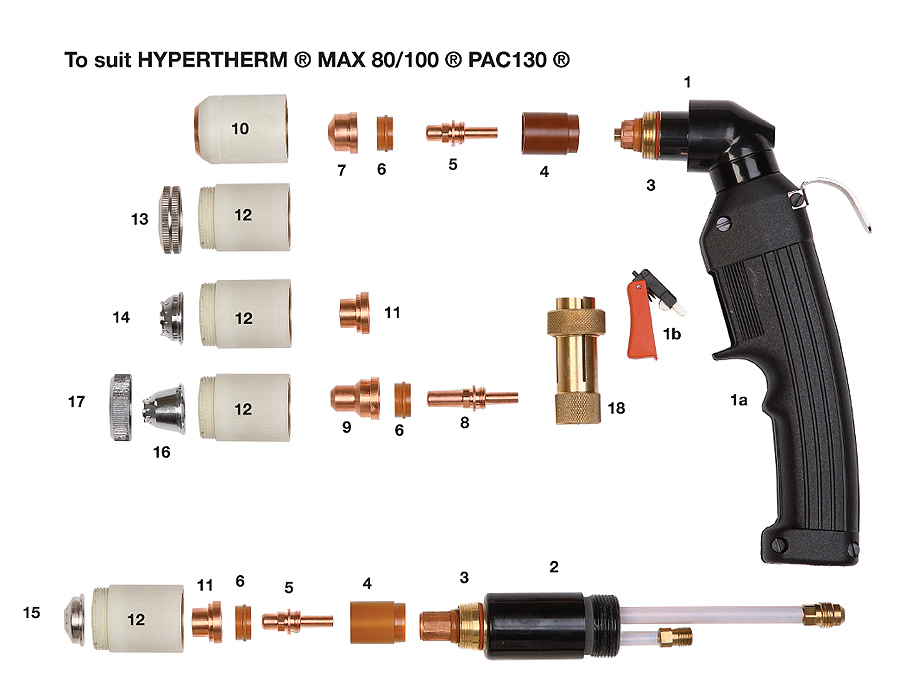

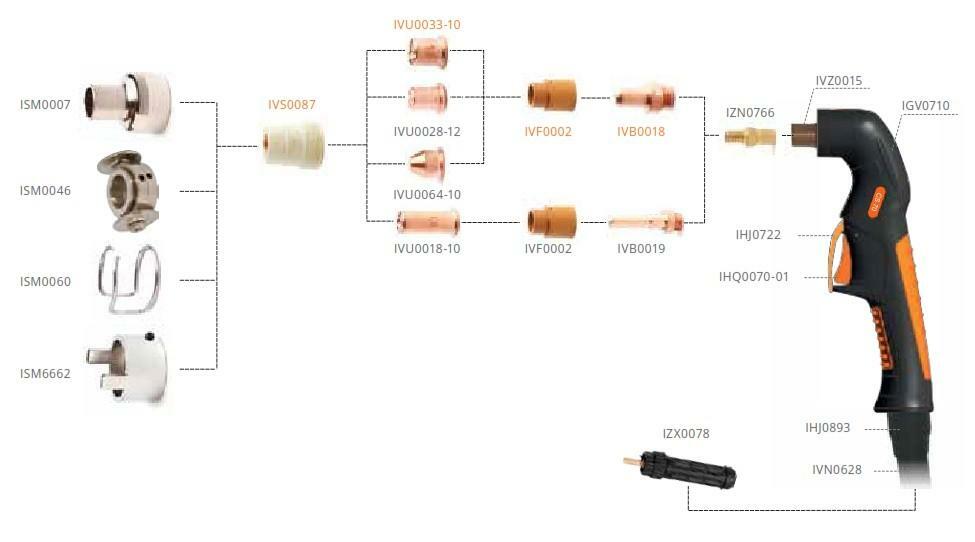

Плазменный резак в разборе.

Большинство инверторных плазменных резаков состоят из:

- форсунки;

- электрода;

- защитного колпачка;

- сопла;

- шланга;

- головки резака;

- ручки;

- роликового упора.

Принцип действия простого полуавтоматического плазмореза состоит в следующем: рабочий газ вокруг плазмотрона прогревается до очень высоких температур, при которых происходит возникновение плазмы, проводящей электричество.

Затем, ток, идущий через ионизированный газ, разрезает металл путем локального плавления. После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

После этого струя плазмы снимает остатки расплавленного металла и получается аккуратный срез.

По виду воздействия на металл различают такие виды плазматронов:

- Аппараты косвенного действия.

Данный вид плазматронов не пропускает через себя ток и пригоден лишь в одном случае – для резки неметаллических изделий. - Плазменная резка прямого действия.

Применяется для разрезки металлов путем образования плазменной струи.

Конструкция плазменного резака и рекомендации по работе с ним серьезно разнятся в зависимости от типа устройства.

Делаем плазменный резак своими руками

Плазменная резка своими руками может быть изготовлена в домашних условиях. Неподъемная стоимость на профессиональное оборудование и ограниченное количество представленных на рынке моделей вынуждают умельцев собирать плазморез из сварочного инвертора своими руками.

Неподъемная стоимость на профессиональное оборудование и ограниченное количество представленных на рынке моделей вынуждают умельцев собирать плазморез из сварочного инвертора своими руками.

Самодельный плазморез можно выполнить при условии наличия всех необходимых компонентов.

Перед тем как сделать плазморежущую установку, необходимо подготовить следующие комплектующие:

- Компрессор.

Деталь необходима для подачи воздушного потока под давлением. - Плазмотрон.

Изделие используется при непосредственной резке металла. - Электроды.

Применяются для розжига дуги и создания плазмы. - Изолятор.

Предохраняет электроды от перегрева при выполнении плазменной резки металла. - Сопло.

Деталь, размер которой определяет возможности всего плазмореза, собранного своими руками из инвертора. - Сварочный инвертор.

Источник постоянного тока для установки. Может быть заменен сварочным трансформатором.

Источник питания устройства может быть либо трансформаторным, либо инверторным.

Схема работы плазменного резака.

Трансформаторные источники постоянного тока характеризуются следующими недостатками:

- высокое потребление электрической энергии;

- большие габариты;

- труднодоступность.

К преимуществам такого источника питания можно отнести:

- низкую чувствительность к перепадам напряжения;

- большую мощность;

- высокую надежность.

Инверторы, в качестве блока питания плазмореза можно использовать, если необходимо:

- сконструировать небольшой аппарат;

- собрать качественный плазморез с высоким коэффициентом полезного действия и стабильной дугой.

Благодаря доступности и легкости инверторного блока питания плазморезы на его основе могут быть сконструированы в домашних условиях. К недостаткам инвертора можно отнести лишь сравнительно малую мощность струи. Из-за этого толщина металлической заготовки, разрезаемой инверторным плазморезом, серьезно ограничена.

Одной из главнейших частей плазмореза является ручной резак.

Сборка данного элемента аппаратуры для резки металла осуществляется из таких компонентов:

- рукоять с пропилами для прокладки проводов;

- кнопка запуска горелки на основе газовой плазмы;

- электроды;

- система завихрения потоков;

- наконечник, защищающий оператора от брызг расплавленного металла;

- пружина для обеспечения необходимого расстояния между соплом и металлом;

- насадки для снятия окалин и нагара.

Резка металла различной толщины осуществляется путем смены сопел в плазмотроне. В большинстве конструкций плазмотрона, сопла закрепляются специальной гайкой, с диаметром, позволяющим пропустить конусный наконечник и зажать широкую часть элемента.

После сопла располагаются электроды и изоляция. Для получения возможности усиления дуги при необходимости в конструкцию плазматрона включают завихритель воздушных потоков.

Сделанные своими руками плазморезы на основе инверторного источника питания являются достаточно мобильными. Благодаря малым габаритам такую аппаратуру можно использовать даже в самых труднодоступных местах.

Благодаря малым габаритам такую аппаратуру можно использовать даже в самых труднодоступных местах.

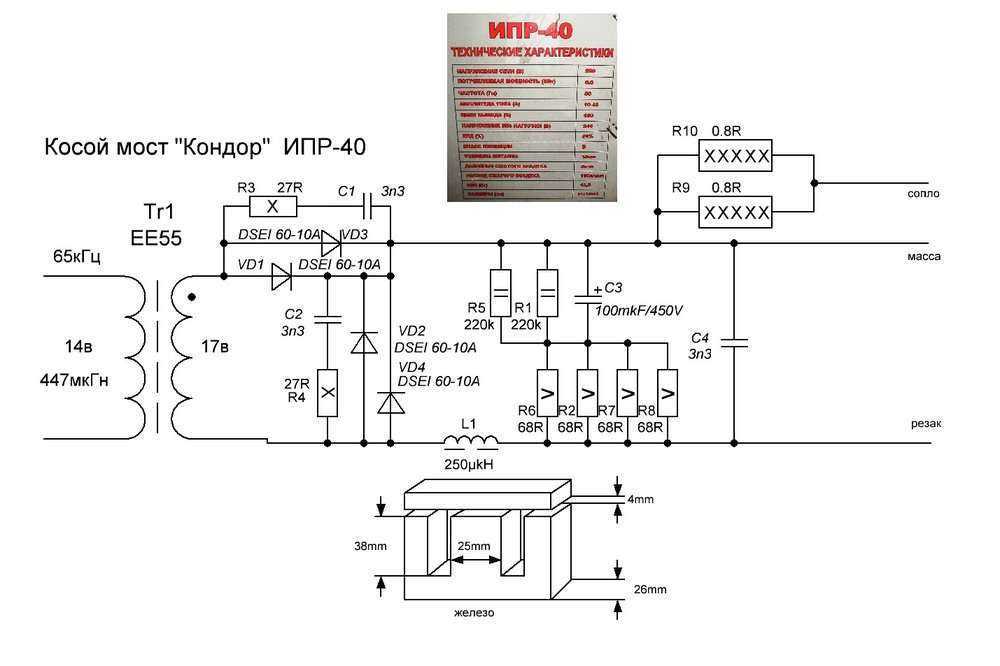

Чертежи

В глобальной сети интернет имеется множество различных чертежей плазменного резака. Проще всего изготовить плазморез в домашних условиях, используя инверторный источник постоянного тока.

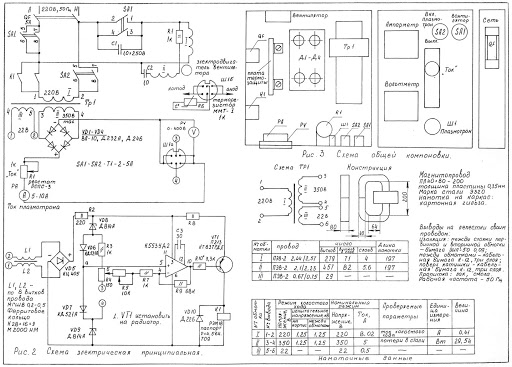

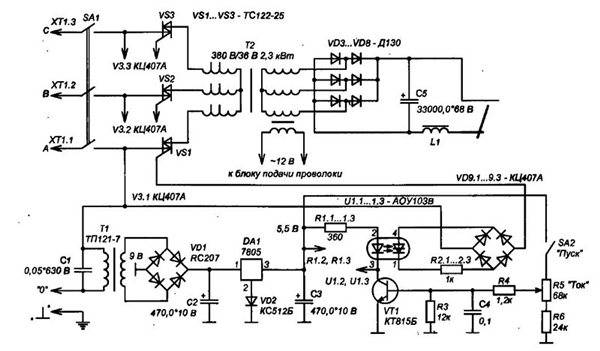

Электрическая схема плазмореза.

Наиболее ходовой технический чертеж резака на основе плазменной дуги включает следующие компоненты:

- Электрод.

На данный элемент подается напряжение от источника питания для осуществления ионизации окружающего газа. Как правило, в качестве электрода используются тугоплавкие металлы, образующие прочный окисел. В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний.

В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний. - Сопло.

Компонент автоматического плазменный сварочного аппарата формирует струю из ионизированного газа и пропускает воздух, охлаждающий электрод. - Охладитель.

Элемент используется для отвода тепла от сопла, поскольку при работе температура плазмы может достигать 30 000 градусов Цельсия.

Большинство схем аппарата плазменной резки подразумевают такой алгоритм работы резака на основе струи ионизированного газа:

- Первое нажатие на кнопку пуск включает реле, подающее питание на блок управления аппаратом.

- Второе реле подает ток на инвертор и подключает электрический клапан продувки горелки.

- Мощный поток воздуха попадает в камеру горелки и очищает ее.

- Через определенный промежуток времени, задаваемый резисторами, срабатывает третье реле и подает питание на электроды установки.

- Запускается осциллятор, благодаря которому производится ионизация рабочего газа, находящегося между катодом и анодом. На данном этапе возникает дежурная дуга.

- При поднесении дуги к металлической детали зажигается дуга между плазмотроном и поверхностью, называющаяся рабочей.

- Отключение подачи тока для розжига дуги при помощи специального геркона.

- Проведение резальных или сварочных работ. В случае пропажи дуги, реле геркона вновь включает ток и разжигает дежурную струю плазмы.

- При завершении работ после отключения дуги, четвертое реле запускает компрессор, воздух которого охлаждает сопло и удаляет остатки сгоревшего металла.

Наиболее удачными считаются схемы плазмореза модели АПР-91.

Что нам понадобится?

Чертеж плазменного резака.

Для создания аппарата плазменной сварки необходимо обзавестись:

- источником постоянного тока;

- плазмотроном.

В состав последнего входят:

- сопло;

- электроды;

- изолятор;

- компрессор мощностью 2-2.5 атмосферы.

Большинство современных мастеров изготавливают плазменную сварку, подключаемую к инверторному блоку питания. Сконструированный при помощи данных компонентов плазмотрон для ручной воздушной резки работает следующим образом: нажатие на управляющую кнопку зажигает электрическую дугу между соплом и электродом.

После завершения работы, после нажатия на кнопку выключения, компрессор подает струю воздуха и сбивает остатки металла с электродов.

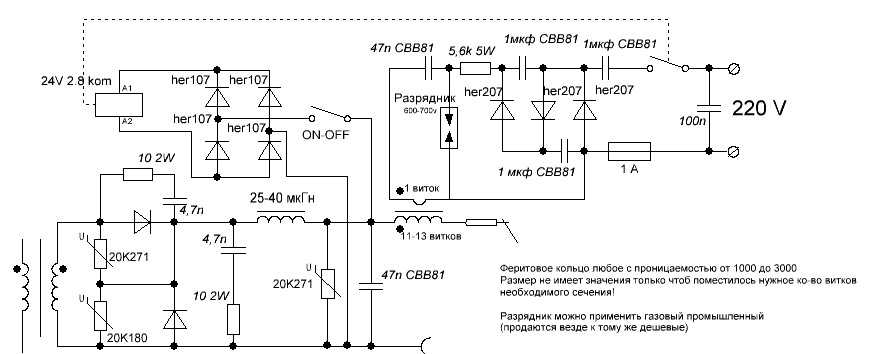

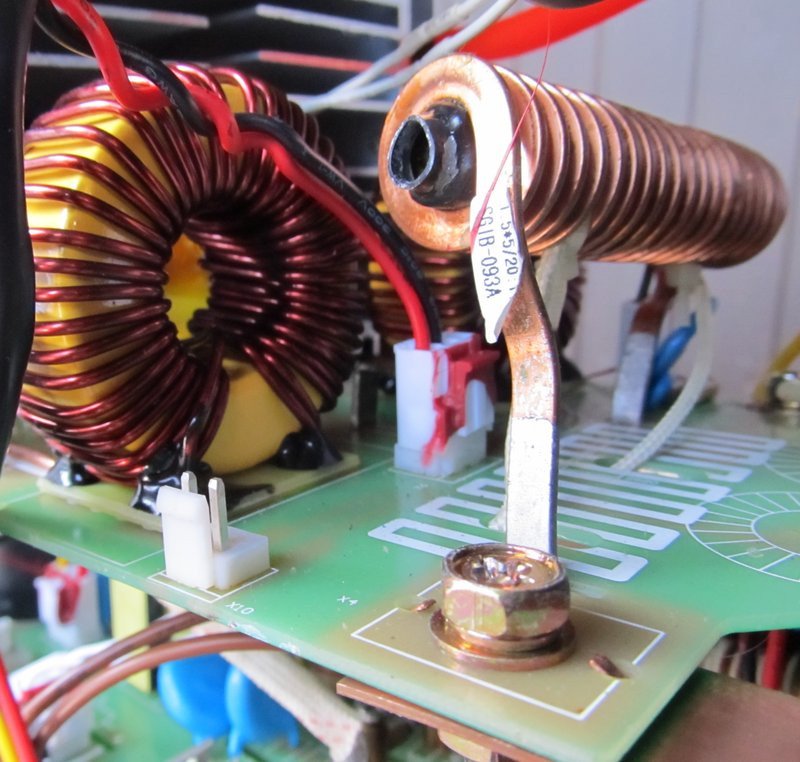

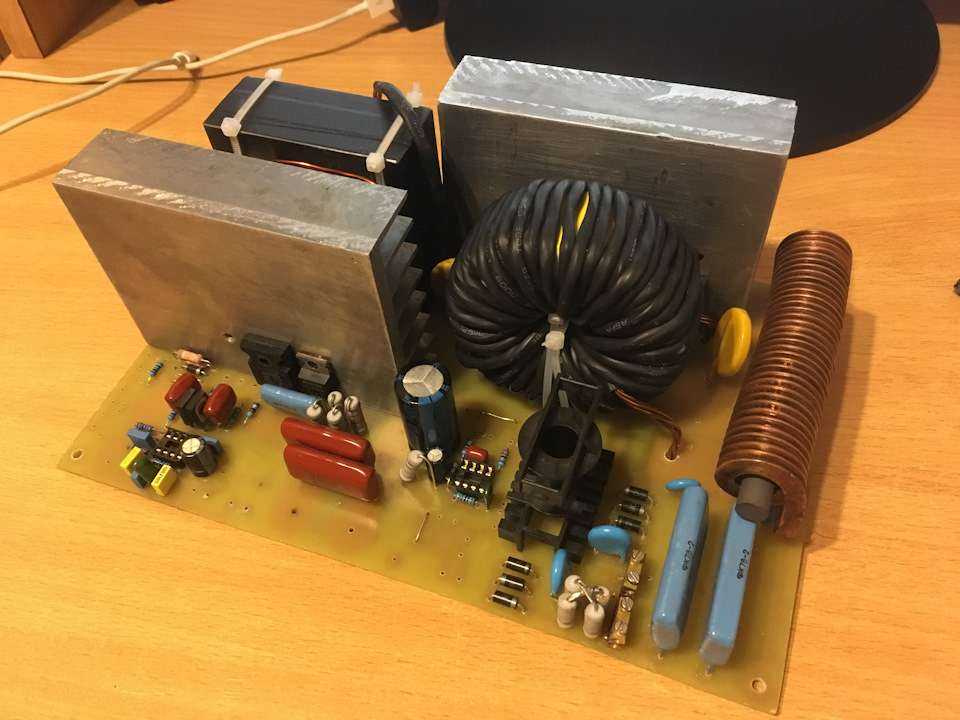

Сборка инвертора

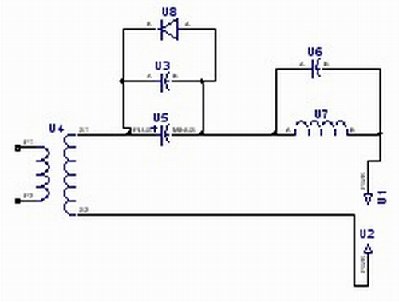

В случае, если фабричного инвертора нет в наличии, можно собрать самодельный.

Инверторы для резаков на основе газовой плазмы, как правило, имеют в строении такие комплектующие:

- блок питания;

- драйвера силовых ключей;

- силовой блок.

Плазменная горелка в разрезе.

для плазморезов или сварочного оборудования не может обойтись без необходимых инструментов в виде:

- набора отверток;

- паяльника;

- ножа;

- ножовки по металлу;

- крепежных элементов резьбового типа;

- медных проводов;

- текстолита;

- слюды.

Блок питания для плазменной резки собирается на базе ферритового сердечника и должен иметь четыре обмотки:

- первичную, состоящую из 100 витков проволоки, толщиной 0.3 миллиметра;

- первая вторичная из 15 витков кабеля с толщиной 1 миллиметр;

- вторая вторичная из 15 витков проволоки 0.2 миллиметра;

- третья вторичная из 20 витков 0.3 миллиметровой проволоки.

Обратите внимание! Для минимизации негативных последствий от перепадов напряжения в электрической сети, намотку следует проводить по всей ширине деревянного основания.

Силовой блок самодельного инвертора должен состоять из специального трансформатора. Для создания данного элемента следует подобрать два сердечника и намотать на них медную проволоку толщиной 0.25 миллиметров.

Отдельного упоминания стоит система охлаждения, без которой инверторный блок питания плазмотрона может быстро выйти из строя.

Рекомендации по работе

Чертеж технологии плазменной резки.

При работе на аппарате для достижения наилучших результатов нужно соблюдать рекомендации:

- регулярно проверять правильность направления струи газовой плазмы;

- проверять правильность выбора аппаратуры в соответствии с толщиной металлического изделия;

- следить за состоянием расходных деталей плазмотрона;

- следить за соблюдением расстояния между плазменной струей и обрабатываемым изделием;

- всегда проверять используемую скорость резки, чтобы избежать возникновения окалин;

- время от времени диагностировать состояние системы подвода рабочего газа;

- исключить вибрацию электрического плазмотрона;

- поддерживать чистоту и аккуратность на рабочем месте.

Заключение

Аппаратура для плазменной резки – это незаменимый инструмент для аккуратной нарезки металлических изделий. Благодаря продуманной конструкции плазмотроны обеспечивают быстрый, ровный и качественный порез металлических листов без необходимости последующей обработки поверхностей.

Большинство рукоделов из небольших мастерских предпочитают своими руками собирать мини резаки для работы с не толстым металлом. Как правило, самостоятельно сделанный плазморез по характеристикам и качеству работы не отличается от заводских моделей.

Блок питания для плазменной резки | diyAudio

Никси

Запрещен

#1

#1

Ищу схемы подходящего импульсного блока питания, 115 В переменного тока на входе, 90 В постоянного тока 15 А на выходе. Не хотел делать линейный из-за необходимости огромных трансформаторов и фильтрующих колпачков.

Высокая тень

Участник

#2

#2

Привет, Никси,

Вы заменяете поврежденный источник плазмы или собираете плазменный резак своими руками?

Высокая тень

Никси

Запрещен

#3

#3

Делаем своими руками с нуля. Я уже построил головку факела.

Высокая тень

Участник

#4

#4

Буду рад получить от вас любую информацию!

Я искал информацию о том, как сделать то же самое в течение некоторого времени, и то немногое, что у меня было, было просто потеряно на незарезервированном жестком диске. (тупой!, глупый!, Тупой! Я!!)

Будут полезны любые планы, сайты или другая информация!

Мне так не повезло найти какую-либо информацию о требованиях, предъявляемых к поставке плазменного резака.

Возможно, блок питания может быть сделан из модифицированного существующего блока питания….. Я не знаю..

Спасибо! Я действительно с нетерпением жду возможности увидеть, что из этого получится.

Высокая тень

Никси

Запрещен

#5

#5

Ну, у меня есть планы только на голову факела. Я купил их на eBay и не думаю, что было бы справедливо по отношению к продавцу, если бы я отдал их другим. За 7 долларов купить их не так уж и много.

Я купил их на eBay и не думаю, что было бы справедливо по отношению к продавцу, если бы я отдал их другим. За 7 долларов купить их не так уж и много.

Источник питания с прямым выпрямлением от сети и фильтрацией с использованием многогаллонного сопротивления соленой воды можно найти по адресу http://tech.groups.yahoo.com/group/plasmacutting/files/HomeBrewPlasma/

. Однако я бы предпочел более эффективное коммутационное питание.

Никси

Запрещен

#6

#6

О, да ладно, наверняка кто-то здесь знает про импульсные источники питания. Где найти высокочастотный трансформатор на 15 кВА?

Как насчет нескольких трансформаторов меньшего размера, например, нескольких таких последовательно: http://www.surplussales.com/Transformers/SwitchingXmers.html (TP) 20T0175-A01

повербекер

Участник

#7

#7

Хорошая ссылка!

Почему бы не купить там 2 по 69$ каждый?

• Вход: 115/230 В — 15 А макс. 50 / 60 / 400 Гц

• Выход: 48,0 В при 15,6 А, 5,1 В при 50 А, 24,0 В при 10 А / 2000 Вт всего

• Регулировка напряжения: минимум ± 10 %

• Регулировка сети и нагрузки: 0,2 % + 5 мВ макс.

• Пульсации: среднеквадратичное значение 0,1 % или 10 мВ

• Пульсации: пиковое значение 1 % или 50 мВ

• Динамическая характеристика: шаг нагрузки 25 %, 2 % или 100 мВ (любой выход)

• Время восстановления: с точностью до 1 % за 300 мкс

• Защита от перенапряжения: от 2 до 5 В от 122 % до 134 % выходного напряжения; от 12 до 48 В от 110 % до 120 %; утилизировать переменный ток.

• Защита от перегрузки: от 105% до 120% номинального тока. Вспомогательные устройства 105% — 140%

• Защита от короткого замыкания: Защита от длительного короткого замыкания, автоматическое восстановление

• Защита от обратного напряжения: 100% или номинальный выходной ток

• Тепловая защита: Каждый модуль имеет тепловую защиту. Входной модуль: Автовосстановление. Модули вывода: Recycle AC

Входной модуль: Автовосстановление. Модули вывода: Recycle AC

• Размеры: 5″ x 11-3/4″ x 5″ В

Никси

Запрещен

#8

#8

Могу ли я соединить их последовательно, чтобы получить нужное мне напряжение? Кроме того, 138 долларов за менее 1,5 кВт — это круто, и где же самодельная покупка полного блока.

повербекер

Участник

#9

#9

Никси:

«Могу ли я соединить их последовательно, чтобы получить нужное мне напряжение?»

Не знаю, но обычно вторичная обмотка остается плавающей.

«138 долларов за менее 1,5 кВт — это круто»

Это зависит от… Я полагаю, что покупка только запчастей (плюс сломанные части) будет стоить примерно столько же!

«а где же самостоятельная покупка комплектного устройства?»

А почему Вы смотрите на излишки запчастей?

Вы не думаете о том, чтобы смешивать и прессовать ферриты и т. д….

Хорошо, это может быть замечанием, но, на мой взгляд, это не проблема, в отличие от, например, создания полезного плазменного динамика!

Хайнц!

Ультима Туле

Участник

#10

#10

http://www.paytongroup.com/

Никси

Запрещен

#11

#11

Первоначально отправлено powerbecker

Не знаю, но обычно вторичное остается плавающим.Нажмите, чтобы развернуть…

Основным моментом наличия трансформатора в блоке питания плазменного резака является изоляция от сети, чтобы плюсовой зажим, подключенный к заготовке, можно было заземлить, чтобы оператор был в безопасности. В противном случае я мог бы просто напрямую выпрямить сеть и оставить заготовку под напряжением, чтобы убить себя.

Это зависит … Я полагаю, что покупка только запчастей (плюс сломанные детали) будет стоить примерно столько же!

Нажмите, чтобы развернуть…

Я не думаю, что ваша оценка верна для импульсного источника питания, хотя она была бы правильной, если бы я выбрал линейный из-за потребности в большом трансформаторе.

это не проблема, в отличие от, например, создания полезного плазменного динамика!

Нажмите, чтобы развернуть…

Мощность моего линейного плазменного динамика составляет 1,8 кВт, а не от 3 до 5, и намотка обмотки малого калибра для высоковольтной плазмы была тривиальной по сравнению с тем, что бороться с большим калибром для низкого напряжения 15+ ампер на трансформаторе вдвое большей мощности. размер бы.

Исходное сообщение Ultima Thule

http://www.paytongroup.com/Нажмите, чтобы развернуть…

Спасибо за ссылку, но, так как они производитель, а не продавец, что-то я сомневаюсь, что они продадут мне меньше сотни.

повербекер

Участник

#12

#12

Nixie:

Основным моментом наличия трансформатора в источнике питания плазменного резака является изоляция от сети, так что + клемма, подключенная к заготовке, может быть заземлена, чтобы оператор был в безопасности. В противном случае я мог бы просто напрямую выпрямить сеть и оставить заготовку под напряжением, чтобы убить себя.

???

Когда вторая сторона плавает, вы можете подключить ее куда угодно!

«Я не думаю, что ваша оценка верна для импульсного источника питания, хотя она была бы правильной, если бы я выбрал линейный из-за потребности в большом трансформаторе. »

»

После того, как вы закончите, вы будете знать это точно!

«Моя мощность линейного плазменного динамика составляет 1,8 кВт, а не от 3 до 5, и намотать маленькую обмотку для высоковольтной плазмы было тривиально..»

Блок питания — это только его часть. Есть еще много дел, включая усилитель, с которым я считаю!

«…по сравнению с тем, что будет бороться с тяжелым калибром для низкого напряжения 15+ ампер на трансформаторе вдвое большего размера.»

Не беспокойтесь, вам пришлось использовать много тонких проводов…литц для высокой частоты 15А…

Никси

Запрещен

№13

№13

Я говорил о линейном питании, так как вы приводили сравнение с плазменными колонками. Я говорил о сплошном проводе большого сечения для линейного силового трансформатора, чтобы завершить сравнение, которое вы начали.

Две ложки

Участник

№14

№14

Вы можете посмотреть на веб-сайте TI примечания к приложениям для некоторых из их контроллеров режима переключения. Резонансный полный мост подойдет вам на таком уровне мощности. Хорошо, значит, придется немного поработать над дизайном этой штуки, но в этом-то и весь смысл.

Резонансный полный мост подойдет вам на таком уровне мощности. Хорошо, значит, придется немного поработать над дизайном этой штуки, но в этом-то и весь смысл.

Никси

Запрещен

№15

№15

Я до сих пор не могу найти РОЗНИЧНЫХ ПРОДАВЦОВ в Северной Америке (не производителей или дистрибьюторов) сердечников трансформаторов SMPS.

Факторы, которые следует учитывать при покупке дешевого плазменного резака

При покупке инструментов для вашей торговли необходимо учитывать множество факторов, и плазменный резак не является исключением. Но прежде чем вы купите самый дешевый плазменный резак, вы должны рассмотреть несколько важных факторов. Независимо от того, являетесь ли вы любителем или профессионалом, в этой статье будут рассмотрены ключевые элементы, которые вы должны учитывать при покупке лучшего дешевого плазменного резака на рынке.

Сколько стоит плазменный резак?

Диапазон цен на воздушно-плазменные резаки может варьироваться от нескольких сотен до нескольких тысяч долларов, поэтому, прежде чем мы рассмотрим, на что следует обратить внимание при покупке плазменного резака, давайте начнем с объяснения того, почему существует такой широкий диапазон цен. .

Конструкция блока питания

Как правило, системы более высокого качества, такие как плазменные резаки Hypertherm Powermax ® , имеют меньшее количество деталей, более прочные компоненты и конструкцию, которая отделяет чувствительные компоненты от металлической пыли, которая может вызвать преждевременный износ. Другими словами, эти системы рассчитаны на длительный срок службы и обеспечивают хорошее соотношение цены и качества. С другой стороны, дешевые плазменные резаки используют более дешевые компоненты, которые далеко не так надежны, как в более качественных системах.

Другими словами, эти системы рассчитаны на длительный срок службы и обеспечивают хорошее соотношение цены и качества. С другой стороны, дешевые плазменные резаки используют более дешевые компоненты, которые далеко не так надежны, как в более качественных системах.

Если вам нужно будет снять металлическую крышку с одного из плазменных резаков Hypertherm Powermax, вы быстро заметите несколько вещей. Вы заметите, как пусто внутри. На самом деле внутри не так много деталей. Это связано с тем, что система спроектирована с использованием методологии, называемой «Проектирование для производства и сборки» или DFMA. DFMA призывает инженеров выявлять, количественно оценивать и устранять потери или неэффективность при разработке продукта. Кроме того, вы заметите, что система имеет две стороны: чистую сторону, на которой расположена плата управления, и грязную сторону, на которой расположен вентилятор.

Поскольку на рынке так много дешевых плазменных резаков, невозможно описать внутреннюю часть каждой из этих систем. Однако в целом внутренняя часть этих систем может напоминать птичье гнездо с путаницей деталей и проводов. Теперь вы можете подумать: «Ну и что? Какая разница, как выглядит мой плазменный резак внутри?» Это важно, потому что чем больше деталей, тем больше деталей, которые могут выйти из строя. А когда какая-то часть выходит из строя, исправить ее будет гораздо сложнее, потому что вам нужно будет разобраться в путанице компонентов, чтобы найти деталь, которую необходимо заменить.

Однако в целом внутренняя часть этих систем может напоминать птичье гнездо с путаницей деталей и проводов. Теперь вы можете подумать: «Ну и что? Какая разница, как выглядит мой плазменный резак внутри?» Это важно, потому что чем больше деталей, тем больше деталей, которые могут выйти из строя. А когда какая-то часть выходит из строя, исправить ее будет гораздо сложнее, потому что вам нужно будет разобраться в путанице компонентов, чтобы найти деталь, которую необходимо заменить.

Резак и расходные материалы

Еще одна большая разница между более дешевыми и более дорогими плазменными резаками заключается в резаке и расходных материалах. В дешевых и недорогих плазменных резаках используются старые (в некоторых случаях 30-летние) горелки и расходные материалы. Если бы вы внимательно посмотрели на горелки лучших дешевых плазменных резаков, вы бы заметили, что все они выглядят одинаково. Факелы могут быть разных цветов, но основной дизайн одинаков. Резак и расходные детали в системах более высокого качества спроектированы для совместной работы с плазменной системой, для которой они были разработаны. Они протестированы с блоком питания и оптимизированы для наилучшей работы с выходными характеристиками блока питания. Это важно из-за чрезвычайно высоких температур, создаваемых при плазменной резке.

Они протестированы с блоком питания и оптимизированы для наилучшей работы с выходными характеристиками блока питания. Это важно из-за чрезвычайно высоких температур, создаваемых при плазменной резке.

Если у вас нет плазменного адаптера Powermax SYNC™ или адаптера Hypertherm, который позволяет использовать расходные материалы в виде цельного картриджа, вам потребуется установить следующие пять расходных деталей на конец плазменного резака:

- Электрод

- Сопло

- Защитный колпачок

- Завихритель

- Защитный колпачок

Как только ваши детали будут помещены в резак, и вы нажмете курок, между электродом и соплом образуется дуга ионизированного газа. Затем к этой электрической дуге добавляется энергия для повышения температуры до 13 871 градуса Цельсия (25 000 градусов по Фаренгейту). После этого дуга пропускается через медное отверстие, чтобы сделать дугу идеально круглой и увеличить ее скорость. Расходные материалы, которые вы используете, должны выдерживать эти высокие температуры и не плавиться. Дешевые расходные материалы дешевы, потому что они не продуманы и не изготовлены тщательно. Они не изготавливаются с допусками, необходимыми для обеспечения того, чтобы расходные детали могли выдерживать чрезвычайно высокие температуры, вызванные плазменной дугой, и, как таковые, очень быстро изнашиваются, обычно после 120–250 пусков. Расходные материалы в более дорогих высококачественных системах выдерживают тысячи пусков, прежде чем потребуется их замена. Вывод: несмотря на то, что дешевые расходные материалы стоят меньше, в долгосрочной перспективе они будут стоить вам больше, поскольку вам нужно будет купить гораздо больше комплектов, чтобы сравняться со сроком службы одного комплекта расходных материалов хорошего качества.

Дешевые расходные материалы дешевы, потому что они не продуманы и не изготовлены тщательно. Они не изготавливаются с допусками, необходимыми для обеспечения того, чтобы расходные детали могли выдерживать чрезвычайно высокие температуры, вызванные плазменной дугой, и, как таковые, очень быстро изнашиваются, обычно после 120–250 пусков. Расходные материалы в более дорогих высококачественных системах выдерживают тысячи пусков, прежде чем потребуется их замена. Вывод: несмотря на то, что дешевые расходные материалы стоят меньше, в долгосрочной перспективе они будут стоить вам больше, поскольку вам нужно будет купить гораздо больше комплектов, чтобы сравняться со сроком службы одного комплекта расходных материалов хорошего качества.

Срок службы расходных материалов — это только начало. Также необходимо учитывать качество резки. Для этого давайте объясним, как дуга воздействует на каждую из пяти расходных частей. Как упоминалось ранее, при плазменной резке плазменная дуга с температурой 13 871 градус Цельсия (25 000 градусов по Фаренгейту) проходит через крошечное отверстие в медном сопле. Медь плавится при температуре около 593 градусов по Цельсию (1100 градусов по Фаренгейту), поэтому высококачественные горелки сконструированы таким образом, что воздушный поток, проходящий через завихрительное кольцо и поступающий во внутреннюю камеру сопла, создает уникальную и точную схему завихрения газа. Это действует как центрифуга, отбрасывая более холодные и тяжелые молекулы газа к внешней стороне отверстия сопла, где они создают холодный непроводящий пограничный слой, защищающий медное сопло от плавления. Есть попытка сделать это с помощью горелок с более старой технологией, но она не работает так же хорошо, как требуется большой инженерный опыт. Кроме того, в горелках более высокого качества используется запатентованная технология, называемая технологией конического потока. Эта технология охлаждает выходное отверстие и увеличивает плотность энергии дуги, что приводит к более узкой и концентрированной дуге и, следовательно, к лучшему качеству резки.

Медь плавится при температуре около 593 градусов по Цельсию (1100 градусов по Фаренгейту), поэтому высококачественные горелки сконструированы таким образом, что воздушный поток, проходящий через завихрительное кольцо и поступающий во внутреннюю камеру сопла, создает уникальную и точную схему завихрения газа. Это действует как центрифуга, отбрасывая более холодные и тяжелые молекулы газа к внешней стороне отверстия сопла, где они создают холодный непроводящий пограничный слой, защищающий медное сопло от плавления. Есть попытка сделать это с помощью горелок с более старой технологией, но она не работает так же хорошо, как требуется большой инженерный опыт. Кроме того, в горелках более высокого качества используется запатентованная технология, называемая технологией конического потока. Эта технология охлаждает выходное отверстие и увеличивает плотность энергии дуги, что приводит к более узкой и концентрированной дуге и, следовательно, к лучшему качеству резки.

Электрод — еще одна важная деталь. Во время резания в установившемся режиме электрод-эмиттер, представляющий собой небольшой кусок гафния, остается в расплавленном состоянии. Когда вы отпускаете спусковой крючок после разреза, охлаждающий воздух после потока вытягивает небольшую порцию этого расплавленного гафния и выплевывает его через отверстие сопла. После 120-250 циклов дешевой плазменной резки большая часть этого гафния исчезает. Вы начнете видеть срезы с гораздо большей угловатостью и окалиной, а вскоре после этого из горелки выйдет зеленое пламя, когда медная часть электрода сгорит. Высококачественные системы предназначены для повышения и понижения давления воздуха и минимизации теплового удара по электроду, когда он переходит от комнатной температуры к 1648 градусам Цельсия (3000 градусов по Фаренгейту) в начале резки. Если делает что-то подобное в конце разреза. Он снижается при отпускании курка, так что гафний может снова затвердеть. Для каждого уровня мощности и конструкции источника питания/резака требуются разные профили, управляемые микропроцессором, и это одна из причин, по которой горелки и источники питания должны совместно разрабатываться одной и той же командой инженеров.

Во время резания в установившемся режиме электрод-эмиттер, представляющий собой небольшой кусок гафния, остается в расплавленном состоянии. Когда вы отпускаете спусковой крючок после разреза, охлаждающий воздух после потока вытягивает небольшую порцию этого расплавленного гафния и выплевывает его через отверстие сопла. После 120-250 циклов дешевой плазменной резки большая часть этого гафния исчезает. Вы начнете видеть срезы с гораздо большей угловатостью и окалиной, а вскоре после этого из горелки выйдет зеленое пламя, когда медная часть электрода сгорит. Высококачественные системы предназначены для повышения и понижения давления воздуха и минимизации теплового удара по электроду, когда он переходит от комнатной температуры к 1648 градусам Цельсия (3000 градусов по Фаренгейту) в начале резки. Если делает что-то подобное в конце разреза. Он снижается при отпускании курка, так что гафний может снова затвердеть. Для каждого уровня мощности и конструкции источника питания/резака требуются разные профили, управляемые микропроцессором, и это одна из причин, по которой горелки и источники питания должны совместно разрабатываться одной и той же командой инженеров. Это помогает продлить срок службы расходных материалов и улучшить качество резки.

Это помогает продлить срок службы расходных материалов и улучшить качество резки.

Прочность и надежность

Теперь поговорим о долговечности и надежности. Системы Hypertherm Powermax — это промышленные машины, предназначенные для работы в суровых условиях и десятилетиями. При разработке новой системы альфа-устройства проходят месяцы испытаний на надежность. Технические специалисты в наших лабораториях по надежности модифицируют системы таким образом, чтобы сила тока была на 10 % выше той, на которую устройства рассчитаны. Затем эти системы подвергаются воздействию температур и уровней влажности, которые на 30 процентов превышают расчетные характеристики. Кроме того, все эти агрегаты проходят ряд испытаний. Мы встряхиваем их, запекаем, вносим большое количество пыли, а затем бросаем. Все эти агрегаты запускаются и выполняют настоящую плазменную резку в этих условиях. Наши специалисты намеренно нагружают эти устройства до тех пор, пока они не выйдут из строя. Затем они анализируют неисправность, при необходимости переделывают детали, возвращают устройство в испытательную камеру и повторяют те же испытания. Эти пыточные испытания продолжаются более 18 месяцев, пока не будет больше отказов. Это приводит к длительным циклам разработки новых продуктов, но очень надежным продуктам.

Эти пыточные испытания продолжаются более 18 месяцев, пока не будет больше отказов. Это приводит к длительным циклам разработки новых продуктов, но очень надежным продуктам.

Таким образом, все плазменные резаки имеют одну общую черту, они режут металл достаточно быстро и достаточно экономично. Однако существует большая разница в производительности и надежности между лучшими дешевыми плазменными резаками и высококачественными плазменными резаками, такими как от Hypertherm.

Всем ли нужен высококачественный плазменный резак для хобби-магазина? Нет. Цель этой статьи не в том, чтобы убедить вас в обратном. Скорее, это нужно для того, чтобы вы понимали, что покупаете, если решите купить дешевый плазменный резак.

Если вы хотите узнать больше о различиях между высококачественными и дешевыми плазменными резаками, прочитайте нашу запись в блоге «Почему Powermax».

Факторы, которые следует учитывать при покупке плазменного резака

Выбор подходящей системы из довольно широкого ценового диапазона зависит от предполагаемого использования и частоты использования. Вам нужна система для выполнения разовых проектов по дому или вам нужно что-то, способное выдерживать регулярное использование? Вот факторы, которые вы должны учитывать при покупке лучшего дешевого плазменного резака.

Вам нужна система для выполнения разовых проектов по дому или вам нужно что-то, способное выдерживать регулярное использование? Вот факторы, которые вы должны учитывать при покупке лучшего дешевого плазменного резака.

Далее предполагается, что у вас уже есть общее представление о типе и размере плазменного резака, который вам нужен. Если нет, вы можете начать с прочтения нашего блога Выбор воздушно-плазменной системы.

Метод запуска

Существует два основных метода запуска плазменной дуги. Плазменные системы используют либо высокочастотный пуск, либо так называемый пуск с обратной продувкой. Высокочастотный запуск является более старым и менее желательным методом, поскольку он может создавать помехи для чувствительного электронного оборудования, такого как компьютер, и представляет риск поражения электрическим током. По этим причинам наиболее распространенным методом, используемым сегодня, и методом, который вам нужен, является второй метод. Метод запуска с обратной продувкой использует давление воздуха, чтобы подтолкнуть электрод обратно к соплу и создать вспомогательную плазменную дугу. Это намного безопаснее и надежнее, чем другие методы, поэтому большинство плазменных резаков, даже дешевых плазменных резаков, будут использовать этот метод. Тем не менее, будьте осторожны при покупке, так как иногда вы можете найти дешевые плазменные резаки, которые все еще используют высокочастотный запуск.

Метод запуска с обратной продувкой использует давление воздуха, чтобы подтолкнуть электрод обратно к соплу и создать вспомогательную плазменную дугу. Это намного безопаснее и надежнее, чем другие методы, поэтому большинство плазменных резаков, даже дешевых плазменных резаков, будут использовать этот метод. Тем не менее, будьте осторожны при покупке, так как иногда вы можете найти дешевые плазменные резаки, которые все еще используют высокочастотный запуск.

Выходная мощность

При покупке плазменного резака производители и покупатели обращают внимание на силу тока. Мысль заключается в том, что сила тока определяет относительную мощность резки системы и что все 40-амперные системы будут иметь примерно одинаковую мощность. К сожалению, это мышление ошибочно. На самом деле истинная мощность плазменного резака определяется мощностью. Хотя производители редко указывают мощность в ваттах, ее легко рассчитать. Все, что вам нужно сделать, это умножить силу тока на допустимое напряжение нагрузки источника питания плазмы. Вот как это выглядит.

Вот как это выглядит.

ампер x вольт = ватт

Это полезно знать при покупке дешевого плазменного резака или вообще любого плазменного резака. Допустим, вы наткнулись на плазменный резак на 40 ампер на Amazon. Когда вы прочитаете мелкий шрифт, вы заметите, что он может обеспечить безопасное напряжение нагрузки 96 вольт. Вот математика:

40 ампер x 96 вольт = 3840 Вт

Теперь давайте посмотрим на самый дешевый и маломощный плазменный резак, который производит Hypertherm: Powermax30 ® ХР. Эта система имеет 30 ампер и 125 вольт, что при умножении равно 3750 ваттам. Несмотря на то, что у вас на 10 ампер больше, вы увидите, что 40-амперный плазменный резак на самом деле имеет почти такую же мощность, как и 30-амперный Hypertherm.

То же самое относится и к Powermax45 ® XP. Хотя при покупке у вас может возникнуть соблазн сравнить Powermax45 XP с системой на 40 ампер, на самом деле 45-амперный плазменный резак Hypertherm больше похож на 60-амперную систему большинства производителей. На самом деле Powermax45 XP имеет более высокую выходную мощность, чем почти все 60-амперные дешевые плазменные резаки, доступные сегодня. Эта мощность определяет эффективную длину режущей дуги и толщину, которую вы можете разрезать.

На самом деле Powermax45 XP имеет более высокую выходную мощность, чем почти все 60-амперные дешевые плазменные резаки, доступные сегодня. Эта мощность определяет эффективную длину режущей дуги и толщину, которую вы можете разрезать.

Рабочий цикл

После метода запуска и мощности вам необходимо рассмотреть рабочий цикл, который представляет собой количество времени, в течение которого вы можете непрерывно использовать систему перед перерывом. Теоретически система со 100-процентным рабочим циклом может работать 10 из 10 минут, тогда как система с 50-процентным рабочим циклом предназначена для работы 5 из 10 минут и так далее. К сожалению, определить истинный рабочий цикл любой системы сложно, потому что среди производителей нет согласованного стандарта. Хотя многие используют стандарты Международной электротехнической комиссии, нет закона, который обязывал бы их использовать. Два разных производителя могут предложить разные рейтинги рабочего цикла для одной и той же системы. Мы не можем говорить за других производителей, однако у нас есть следующее руководство: при покупке дешевого плазменного резака спросите, как производитель достиг заявленного рабочего цикла. Это лучший способ узнать, действительно ли вы получаете то, за что платите.

Мы не можем говорить за других производителей, однако у нас есть следующее руководство: при покупке дешевого плазменного резака спросите, как производитель достиг заявленного рабочего цикла. Это лучший способ узнать, действительно ли вы получаете то, за что платите.

Простота обслуживания и доступность запчастей

Последнее, что следует учитывать при покупке лучшего дешевого плазменного резака, — это простота обслуживания и доступность запчастей. Вы должны спросить себя, насколько легко будет исправить эту систему, когда что-то пойдет не так. В большинстве случаев вы обнаружите, что ремонт дешевого плазменного резака не прост и не стоит денег. Вероятно, вам лучше вернуть его, если он все еще находится на гарантии, или сдать его в лом и купить новую дешевую систему. Что касается доступности запчастей, то речь идет именно о расходных материалах. Насколько легко будет найти расходные материалы для приобретаемой вами системы? Производитель кажется стабильным? Ожидаете ли вы, что она продолжит производить расходные материалы для вашей системы? Кроме того, Hypertherm гарантирует, что будет поддерживать все наши плазменные системы в течение как минимум семи лет с даты прекращения производства системы.

Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний.

В большинстве случаев конструкторы сварочных аппаратов используют гафний, цирконий или титан. Лучшим выбором материала электрода для домашнего использования является гафний.