Болт ГОСТ 7798: болт м6, м8, м10, м12, м16, м20, м27, м30. Болты стальные

болт м6, м8, м10, м12, м16, м20

ГОСТ 7798-70 - самый известный и наиболее широко применяемый вид болтов. Основное назначение: соединение разнообразных деталей в машиностроении.

Для их производства применяется стальная среднеуглеродистая проволока повышенной точности изготовления. Применяемые марки стали - сталь 10 кп, 20кп, 10, 20, 35, 40Х, ЗОХР, 45 и др. Производство осуществляется холодной высадкой на специальных автоматах с последующей накаткой резьбы.

ГОСТ 7798-70 - болты с шестигранной головкой класса точности В с диаметром резьбы от 6 до 48 мм (зарубежные аналоги - DIN 933 и DIN 931). Стандарт полностью соответствует СТ СЭВ 4728-84.

Конструкция и размеры указаны на чертеже и в таблицах:

Таблица 1

| Марка стали: | 10 кп, 20кп, 10, 20, 35, 40Х, ЗОХР, 20Г2Р |

| В | |

| Класс прочности: | 4,8; 5,8; 8,8; 10,9 |

| Поле допуска резьбы: | 6g |

| Аналог: | DIN933, 931, ТУ 14-4-1760-94 |

| Номинальный диаметр резьбы d | болт м6 | болт М8 | болт М10 | болт М12 | (14) | болт М16 | (18) | болт М20 | (22) | болт м24 | (27) | болт м30 | болт м36 | болт м42 | болт м48 | |

| Шаг резьбы | крупный | 1 | 1,25 | 1,5 | 1,75 | 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | ||||

| мелкий | - | 1 | 1,25 | 1,5 | 2 | 3 | ||||||||||

| Диаметр стержня d1 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | |

| Размер «под ключ» S | 10 | 13 | 17 | 19 | 21 | 24 | 27 | 30 | 34 | 36 | 41 | 46 | 55 | 65 | 75 | |

| Высота головки k | 4,0 | 5,3 | 6,4 | 7,5 | 8,8 | 10,0 | 12,0 | 12,5 | 14,0 | 15,0 | 17,0 | 18,7 | 22,5 | 26,0 | 30,0 | |

| Диаметр описанной окружности е, не менее | 10,9 | 14,2 | 17,6 | 22,8 | 26,2 | 29,6 | 33,0 | 37,3 | 39,6 | 45,2 | 50,9 | 60,8 | 71,3 | 82,6 | ||

| dw, не менее | 8,7 | 11,5 | 14,5 | 16,5 | 19,2 | 22,0 | 24,8 | 27,7 | 31,4 | 33,2 | 38,0 | 42,7 | 51,1 | 59,9 | 69,4 | |

| hw | не менее | 0,15 | 0,20 | 0,25 | ||||||||||||

| не более | 0,6 | 0,8 | ||||||||||||||

| Диаметр отверстия в стержне d3 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | ||||||||

| Диаметр отверстия в головке d4Н15 | 2,0 | 2,5 | 4,0 | 5,0 | ||||||||||||

| Расстояние от опорной поверхности до оси отверстия в головке l2js15 | 2,0 | 2,8 | 3,5 | 4,0 | 4,5 | 5,0 | 6,0 | 6,5 | 7,0 | 7,5 | 8,5 | 9,5 | 11,5 | 13,0 | 15,0 | |

Примечание: Размеры болтов, приведенные в скобках, использовать не рекомендуется.

Чертеж болта 7798:

Перевод болтов из штук в килограммы приведен в таблице 2.

Таблица 2

| Длина болта, мм | Теоретическая масса 1000 шт. болтов кг» при номинальном диаметре резьбы d, мм | ||||||||||||||

| болт м6 | болт М8 | болт М10 | болт М12 | болт м14 | болт м18 | болт М20 | болт м22 | болт м24 | болт м27 | болт м30 | болт м36 | болт м42 | болт м48 | ||

| 8 | 4,306 | 8,668 | - | - | - | - | - | - | - | - | - | - | - | - | - |

| 10 | 4,712 | 9,394 | 16,68 | - | - | - | - | - | - | - | - | - | - | - | - |

| 12 | 5,118 | 10,120 | 17,82 | - | - | - | - | - | - | - | - | - | - | - | - |

| 14 | 5,524 | 10,850 | 18,96 | 27,89 | - | - | - | - | - | - | - | - | - | - | |

| 16 | 5,930 | 11,570 | 20,10 | 29,48 | 43,98 | - | - | - | - | - | - | - | - | - | - |

| 18 | 6,336 | 12,300 | 21,23 | 31,12 | 46,21 | 65,54 | - | - | - | - | - | - | - | - | - |

| 20 | 6,742 | 13,020 | 32,76 | 48,45 | 68,49 | 95,81 | - | - | - | - | - | - | - | - | |

| 22 | 7,204 | 13,520 | 23,51 | 34,40 | 50,69 | 71,44 | 99,52 | - | - | - | - | - | - | - | - |

| 25 | 7,871 | 14,840 | 25,22 | 36,86 | 54,05 | 75,87 | 105,10 | 133,3 | - | - | - | - | - | - | - |

| 28 | 8,537 | 16,330 | 26,92 | 39,32 | 57,40 | 80,29 | 110,60 | 140,2 | - | - | - | - | - | - | - |

| 30 | 8,981 | 17,120 | 28,52 | 40,96 | 59,64 | 83,24 | 114,30 | 144,8 | 193,0 | - | - | - | - | - | |

| 32 | 9,426 | 17,910 | 29,43 | 42,59 | 61,87 | 86,19 | 118,00 | 149,4 | 198,6 | 237,0 | - | - | - | - | - |

| 35 | 10,090 | 19,090 | 31,28 | 45,34 | 65,24 | 90,62 | 123,60 | 156,3 | 207,0 | 246,9 | 340,6 | - | - | - | |

| 38 | 10,760 | 20,280 | 33,18 | 48,00 | 68,59 | 95,04 | 129,20 | 163,2 | 215,4 | 256,9 | 353,3 | - | - | - | - |

| 40 | 11,200 | 21,070 | 34,36 | 49,78 | 71,25 | 97,99 | 132,90 | 167,8 | 221,0 | 263,5 | 361,8 | 474,8 | - | - | - |

| 45 | 12,310 | 23,040 | 37,45 | 54,22 | 77,30 | 105,70 | 142,10 | 179,4 | 235,0 | 280,1 | 373,0 | 500,9 | - | - | - |

| 50 | 13,420 | 25,020 | 40,53 | 58,67 | 83,35 | 113,60 | 152,40 | 190,9 | 249,0 | 296,7 | 404,1 | 526,9 | 834,5 | - | - |

| 55 | 14,530 | 26,990 | 43,62 | 63,11 | 89,39 | 121,50 | 162,40 | 203,7 | 263,1 | 313,3 | 425,3 | 553,0 | 872,1 | 1304 | - |

| 60 | 15,640 | 28,970 | 46,70 | 67,55 | 95,44 | 129,40 | 172,40 | 216,0 | 278,9 | 329,9 | 446,5 | 579,0 | 909,8 | 1356 | - |

| 65 | 16,760 | 30,940 | 49,79 | 71,99 | 101,50 | 137,30 | 182,40 | 228,4 | 293,8 | 348,8 | 467,7 | 605,1 | 947,4 | 1407 | 2009 |

| 70 | 17,870 | 32,910 | 52,87 | 76,44 | 107,50 | 145,20 | 192,40 | 240,7 | 308,8 | 366,5 | 491,1 | 631,1 | 985,0 | 1458 | 2076 |

| 75 | 18,980 | 34,890 | 55,96 | 80,88 | 113,60 | 153,10 | 202,40 | 253,0 | 323,7 | 384,3 | 513,6 | 659,7 | 1023,0 | 1509 | 2143 |

| 80 | 20,090 | 36,860 | 59,04 | 85,33 | 119,60 | 161,00 | 212,40 | 265,0 | 338,6 | 402,1 | 536,1 | 687,5 | 1061,0 | 1561 | 2211 |

| 85 | 21,200 | 38,840 | 62,13 | 89,77 | 125,70 | 168,90 | 222,40 | 277,7 | 353,6 | 419,8 | 558,6 | 715,2 | 1098,0 | 1612 | 2278 |

| 90 | 22,310 | 40,810 | 65,21 | 94,20 | 131,70 | 176,80 | 232,40 | 290,1 | 368,5 | 437,6 | 581,0 | 743,0 | 1141,0 | 1663 | 2345 |

| 95 | - | 42,790 | 68,30 | 98,64 | 137,80 | 184,70 | 242,40 | 302,4 | 383,4 | 455,4 | 603,5 | 770,8 | 1181,0 | 1715 | 2412 |

| 100 | - | 44,760 | 71,38 | 103,10 | 143,80 | 192,60 | 252,40 | 314,7 | 398,3 | 473,2 | 626,0 | 798,5 | 1221,0 | 1766 | 2479 |

| 105 | - | - | 74,47 | 107,50 | 149,90 | 200,50 | 262,40 | 327,1 | 413,3 | 490,9 | 648,5 | 826,3 | 1261,0 | 1826 | 2546 |

| 110 | - | - | 77,55 | 112,00 | 155,90 | 208,40 | 272,30 | 339,4 | 428,2 | 508,7 | 671,0 | 854,1 | 1301,0 | 1880 | 2614 |

| 115 | - | - | 80,63 | 116,40 | 162,00 | 216,30 | 282,30 | 351,8 | 443,1 | 526,5 | 693,5 | 881,8 | 1341,0 | 1934 | 2690 |

| 120 | - | - | 83,72 | 120,90 | 168,00 | 224,20 | 292,30 | 364,1 | 458,1 | 544,2 | 716,0 | 909,6 | 1381,0 | 1989 | 2760 |

| 125 | - | - | 86,80 | 125,30 | 174,00 | 232,10 | 302,30 | 376,4 | 473,0 | 562,0 | 738,5 | 937,4 | 1421,0 | 2043 | 2831 |

| 130 | - | - | 89,89 | 129,70 | 180,10 | 240,00 | 312,30 | 388,8 | 487,9 | 579,8 | 761,0 | 965,2 | 1461,0 | 2098 | 2903 |

| 140 | - | - | 96,06 | 138,60 | 192,20 | 255,80 | 332,30 | 413,5 | 517,8 | 615,3 | 806,0 | 1021,0 | 1541,0 | 2207 | 3045 |

| 150 | - | - | 102,18 | 147,50 | 204,30 | 271,60 | 352,30 | 438,1 | 547,6 | 650,8 | 850,1 | 1076,0 | 1621,0 | 2315 | 3187 |

| 160 | - | - | 108,38 | 156,40 | 216,40 | 287,40 | 372,30 | 462,8 | 577,5 | 686,4 | 895,9 | 1132,0 | 1701,0 | 2424 | 3329 |

| 170 | - | - | 114,58 | 165,30 | 228,50 | 303,20 | 392,30 | 487,5 | 607,4 | 721,9 | 940,9 | 1188,0 | 1780,0 | 2533 | 3471 |

| 180 | - | - | 120,68 | 174,20 | 240,60 | 319,00 | 412,30 | 512,2 | 637,2 | 757,5 | 985,9 | 1243,0 | 1860,0 | 2642 | 3614 |

| 190 | - | - | 126,88 | 183,10 | 252,70 | 333,80 | 432,30 | 536,9 | 667,1 | 793,0 | 1031,0 | 1299,0 | 1940,0 | 2751 | 3756 |

| 200 | - | - | 133,08 | 191,90 | 264,70 | 350,60 | 452,20 | 561,5 | 697,0 | 828,6 | 1076,0 | 1354,0 | 2020,0 | 2860 | 3898 |

| 220 | - | - | - | 209,70 | 228,90 | 382,20 | 492,20 | 610,9 | 756,7 | 899,6 | 1166,0 | 1465,0 | 2180,0 | 3077 | 4182 |

| 240 | - | - | - | 227,50 | 313,10 | 413,80 | 532,20 | 660,3 | 816,4 | 970,8 | 1256,0 | 1576,0 | 2340,0 | 3295 | 4466 |

| 260 | - | - | - | 245,20 | 337,60 | 445,40 | 572,20 | 709,6 | 876,1 | 1042,0 | 1346,0 | 1687,0 | 2500,0 | 3513 | 4751 |

| 280 | - | - | - | - | 361,50 | 476,90 | 612,20 | 759,0 | 935,9 | 1113,0 | 1436,0 | 1798,0 | 2660,0 | 3730 | 5035 |

| 300 | - | - | - | - | 385,70 | 508,50 | 652,20 | 808,3 | 995,6 | 1184,0 | 1526,0 | 1910,0 | 2820,0 | 3948 | 5319 |

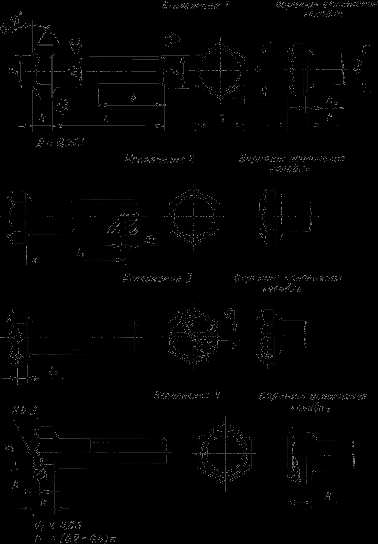

Варианты исполнения головки болта устанавливает производитель болтов. Наиболее широко применяются болты м6, м8, м10, м12, м16, м20 по типу исполнения 1. Болты по типу исполнения 2 и 3, как правило, производятся на заказ.

Примеры условного обозначения:

- Болт М12 - 6gх60.58 (S19) ГОСТ 7798-70

Болт тип исполнения 1, с диаметром резьбы d=12 мм, с размером "под ключ" S=19 мм, длиной l=60 мм, с крупным шагом резьбы, с полем допуска 6g, класса прочности 5.8, черный.

- Болт М10х1,25 - 6gх60.109.40Х.016 ГОСТ 7798-70

Болт исполнения 1, с диаметром резьбы d=10 мм, с размером "под ключ" S=17 мм, с мелким шагом резьбы 1,25 мм., с полем допуска 6g, класса прочности 10.9, изготовленный из стали марки 40Х, с покрытием типа 01 толщиной 6 мкм. (болт оцинкованный)

- Болт М16 - 6gх60.58 (S24) ГОСТ 7798-70

Болт исполнения 1, с диаметром резьбы d=16 мм, с размером "под ключ" S=24 мм, длиной l=60 мм, с крупным шагом резьбы с полем допуска 6g, класса прочности 5.8, черный без покрытия.

- Болт М16х1,5 - 6gх60.109.40Х.016 ГОСТ 7798-70

Болт исполнения 1, с диаметром резьбы d=16 мм, с размером "под ключ" S=24 мм, длиной 60 мм, с мелким шагом резьбы с полем допуска 6g, класса прочности 10.9, из стали марки 40Х, с цинковым покрытием толщиной 6 мкм.

- Болт 2М20 - 6gх60.58 (S30) ГОСТ 7798-70

Болт исполнения 2, с диаметром резьбы d=20 мм, с размером "под ключ" S=30 мм, длиной l=60 мм, с крупным шагом резьбы, с полем допуска 6g, класса прочности 5.8, без покрытия.

Узнать цены и оформить заказ на данную продукцию оптом от одного ящика вы можете у наших менеджеров.

profmetiz.ru

Прочность болтов из сталей, сплавов и пластмасс | Трубопроводы

Будь у меня сила воли побольше, я бы сумел пересилить её. Станислав Ежи Лец

Конструктивные методы повышения прочности болтов

Чувствительность высокопрочных болтов к высоким концентрациям напряжений

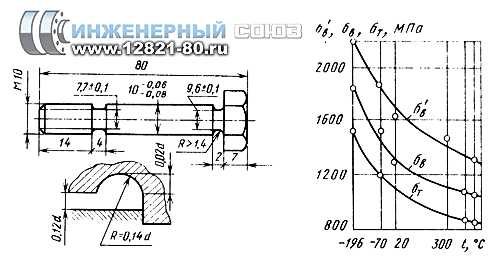

Высокопрочные и сверхвысокопрочные болты необходимо устанавливать без перекоса под гайкой или под головкой. Болты из конструкционных высокопрочных сталей обладают высокой чувствительностью к концентрации напряжений, поэтому все переходы сечения следует проектировать с максимально возможными радиусами закругления, особенно в месте перехода от гладкой части к головке.

Болты следует изготовлять с проточками за резьбовым участком, а сверхвысокопрочные — и под головкой (рис. 1). Такие проточки способствуют уменьшению концентрации напряжений в наиболее нагруженных частях болта.

Рис. 1. Болт из высокопрочной стали, зависимость механических характеристик болтов

Резьбу следует изготавливать с гарантированным минимальным радиусом впадины.

Производство крепежа из различных сплавов и сталей

Болты нержавеющие высокопрочные для динамически нагруженных соединений

Для производства крепежа используют также высокопрочные коррозионно-стойкие стали 07Х16Н6 и 1Х15Н4АМЗ-Ш, которые после закалки в воздухе с температуры растворения карбидов (1000...1050°С) имеют в основном аустенитную структуру. Упрочнение достигается обработкой холодом, в процессе которой 80% аустенита превращается в мартенсит. Болты из таких сталей обладают высокими прочностью и коррозионной стойкостью. Как следует из анализа табл. 1, указанные стали по пластичности (относительному удлинению) и ударной вязкости значительно превосходят обычно применяемые для болтов конструкционные стали. Отметим, что сталь 07Х16Н6 сохраняет высокую ударную вязкость (ан = 80...100 Дж/см2) и пластичность (δ5 > 20 %) до температуры t = —196 °С, в то время как ударная вязкость высокопрочных конструкционных сталей, из которых изготовляют болты, не превышает 15...20 Дж/см2. Благодаря указанным свойствам болты из сталей 07Х16Н6 и 1Х15Н4АМЗ-Ш применяют в динамически нагруженных соединениях.

Болты для нагружения в плоскости стыка

Болты из этих сталей можно также использовать в конструкциях, нагруженных в плоскости стыка. Минимальные значения сопротивления срезу составляют для них соответственно τв = 875 и 1000 МПа. Для сравнения отметим, что сопротивление срезу болтов из стали 30ХГСНА при σв = 1600...1800 МПа равно 960 МПа.

Вследствие высоких пластичности и ударной вязкости болты из этих сталей нечувствительны к перекосу (до 8°) и концентрации напряжений. Благодаря этому отпадает необходимость проведения специальных конструктивных мероприятий, снижающих концентрацию напряжений (галтели и др.).

Болты из сталей 07Х16Н6 и 1Х15Н4АМЗ-Ш сохраняют высокую прочность до t = 500 °С (рис. 1). Сопротивление усталости болтов из этих материалов значительно выше, чем из конструкционных коррозионно-стойких сталей, применяемых обычно для изготовления высокопрочных болтов.

Для повышения прочности болты из сталей 07X16Н6 и 1Х15Н4АМЗ-Ш изготовляют по следующей технологии: изготовление заготовки с головкой, полная термическая обработка, накатка резьбы, отпуск при t = 400 °С.

Таблица 1.

| 30ХГСНА | Закалка с отпуском при 2500С | 1750 | 1350 | 10 | 60...70 |

| 30ХГСНMA | Изотермическая закалка в селитре или щелочи при 2500С | 1650 | 1250 | 11 | 70 |

| то же при 3000 C | 1500 | 1200 | 13 | 70...80 | |

| 30ХГСА | Закалка с отпуском при 2200C | 1750 | 1350 | 9 | 50...60 |

| 07X16H6 | Закалка с 10000C на воздухе, обработка холодом при -700C в течение 2ч, отпуск при 4000С в течение 1ч | 1250 | 1050 | 20 | 140 |

| 1X15h5AMЗ-Ш | Закалка с 10500C на воздухе, обработка холодом при -700C в течении 2ч,отпуск при 3500C в течении 1ч | 1450 | 1150 | 15 | 120 |

Болты и шпильки из титановых и бериллиевых сплавов

Титановые и бериллиевые болты широко применяют в конструкциях, к которым предъявляют жесткие требования по массе, габаритам, прочности.

Болты и шпильки из титановых сплавов

Титановые сплавы с плотностью около 4,5 г/см3 имеют высокие механические характеристики. В табл. 2 приведены отечественные марки титановых сплавов, применяемых для изготовления болтов.

Таблица 2.

| ОТ4-1 | Отжиг (750±10) | 700... 850 | 550... 650 | - | 1,20... 1,25 | 15...40 | 400 |

| ВТ5 | Закалка (950±10) старение (450) | 900... 1100 | 800... 900 | 650 | 1,20... 1,25 | 8...13 | 400 |

| ВТ9 | Закалка (900±10)старение (550) | 1100.. 1150 | 900... 1000 | 700 | 1,10 1,15 | 6 | 550 |

| ВТ3-1 | Закалка (880±10) старение(550) | 1000... 1200 | 850.. 1000 | 650 | 1,20 | 10...16 | 450 |

| ВТ14 | Закалка (840±10) старение (600) | 950... 1500 | 850... 1000 | 700 | 1,10... 1,15 | 15 | 500 |

| ВТ14 | Отжиг (825±10) | 800... 1000 | 700... 850 | - | 1,15 | 17 | 400 |

| ВТ16 | Закалка (780±10) старение (520) | 1250... 1350 | 1100... 1250 | 750 | 1,10... 1,15 | 4...6 | 350 |

Таблица 3.

| При растяжении | |||||||

| M6 | 16.0 | 21.0 | 18.6 | 21.4 | 21.1 | 20.9 | 21.2 |

| M8 | 31.0 | 38.8 | 36.0 | 39.0 | 38.0 | - | - |

| M10 | - | 61.0 | - | 61.0 | 60.0 | 61.0 | 61.5 |

| При срезе | |||||||

| M6 | - | 20.2 | - | 21.3 | 19.7 | - | - |

| M8 | - | 36.2 | - | 38.0 | 35.0 | - | - |

| M10 | - | 56.3 | - | 59.0 | 54.9 | - | - |

Сплавы ВТЗ—1, ВТ5, ВТ9 и ВТ16 используют для изготовления болтов (шпилек) взамен сталей 30ХГСА, 30ХГНА, 38ХА и 40ХН2МА. Эти болты на 40% легче стальных. После термообработки на σв = 1100 МПа они обладают такими же свойствами при растяжении, как и болты из легированных сталей (табл. 3).

Прочность титановых болтов при срезе даже выше прочности стальных болтов.

Упругое удлинение титановых болтов при одних и тех же напряжениях приблизительно в 2 раза больше упругого удлинения стальных болтов, то важно для сохранения первоначальной затяжки. Кроме того, вследствие высокой податливости дополнительная нагрузка на болт при действии рабочих сил в случае применения титановых болтов взамен стальных в стальных узлах снижается также почти в 2 раза. Однако эти преимущества титановых болтов исчезают при их работе в титановых узлах.

Болты из титановых сплавов малочувствительны к перекосу опорных поверхностей при статических нагрузках и не обнаруживают склонности к замедленному хрупкому разрушению. Однако ввиду высокой чувствительности титановых сплавов к остаточным напряжениям растяжения шлифование резьбы болтов, работающих при переменных напряжениях, недопустимо.

Из сплава ВТ9 изготовляют болты, которые могут длительно работать при температуре до 550 °С. Сплав ВТ16 можно использовать длительно при температуре до 350 °С и кратковременно до 700 °С.

Титановые болты необходимы при работе в корродирующих средах, так как они обладают высокой коррозионной стойкостью в большинстве агрессивных сред. Разрушение болтов из этих сплавов при статических нагрузках носит взрывной характер и происходит практически без образования шейки.

Бериллиевый крепеж

Бериллиевые болты приблизительно в 4 раза легче стальных и в 2,2 раза легче титановых.

Предел прочности сплава бериллия с алюминием при нормальной температуре составляет σв = 520 ... 580 МПа, модуль упругости Е = 175 ГПа, удлинение при разрыве δ5 = 20...26 %.

Однако изделия из бериллиевых сплавов очень чувствительны к концентрации напряжений и качеству поверхности, поэтому бериллиевые болты требуют тщательной обработки, выполнения резьбы накаткой, использования алюминиевых гаек и т. д. Применение для таких болтов резьбы с пониженной высотой профиля (до 55 % нормальной) с соответствующим увеличением внутреннего диаметра и радиуса впадины (R=0,28Р) уменьшает концентрацию напряжений и повышает предел выносливости более чем в 2 раза.

По прочности бериллиевые болты уступают стальным и титановым. Однако удельная прочность (отношение прочности к массе) болтов из бериллия в 1,5...2,0 раза выше прочности стальных к титановых болтов при статических нагрузках, а при переменных нагрузках их долговечность в 2 раза больше титановых и почти в 10 раз больше стальных. Необходимо иметь в виду, что бериллиевая пыль, образующаяся при механической обработке, токсична.

Крепежные детали из пластмасс

Крепежные детали из пластмасс широко применяют благодаря высоким электро- и теплоизоляционным, а также противокоррозионным свойствам.

Основные материалы для изготовления крепежных деталей –

- волокнит,

- фенопласты К-18-2 и К-21-22,

- пресс-материал АГ-4В,

- найлон

- полиамиды.

Таблица 4.

| Материал | σв.p | σв.pпри продолжительности нагружения, ч. | σв.с | σв.с;τ при продолжительности нагружения, ч. | |||||

| 100 | 1000 | 10 000 | 100 | 1000 | 10000 | ||||

| АГ-4В | 104,0 | 91,0 | 89,7 | 88,1 | 198,0 | 145,0 | 141,0 | 137,0 | |

| К-18-2 | 41,0 | 30,3 | 28,9 | 27,3 | 131,0 | 96,0 | 94,0 | 92,0 | |

| Волокнит | 41,5 | 29,8 | 28,2 | 26,7 | 115,0 | 82,0 | 80,0 | 78,5 | |

Таблица 5.

| Соединение | Материал гайки | Значение Fp, kH, при H/d | |||

| 0,5 | 1,0 | 1,5 | 7,0 | ||

| С вставкой | 2363С | 18,0 | 31,0 | 40,0 | 49,0 |

| Обычное | 2363С | 14,5 | 19,0 | 27,5 | 35,0 |

| Обычное | Д1Т | 38,0 | 55,0 | 62,0* | 62,0* |

| *Обрыв шпильки по резьбовой части | |||||

Механические характеристики этих материалов невысоки, они различны для растягивающих и сжимающих нагрузок. При проектировании резьбовых деталей из пластмасс необходимо также иметь в виду снижение их прочности с увеличением продолжительности нагружения и повышением температуры (табл. 4).

Распространение получили антивибрационные пластмассовые гайки, в которые для усиления (повышения несущей способности) иногда монтируют резьбовые спиральные вставки. В табл. 5 приведены результаты испытания таких гаек.

Успешно применяют стопорные кольца и гайки из найлона и полиамидов, а также шайбы из полиамидов, которые при затяжке сильно деформируются, заполняют зазоры и впадины резьбы, одновременно способствуя герметизации. Для восприятия основных осевых сил предусмотрена металлическая основа.

Детали корпусов из стеклопластиков стягивают с помощью, стальных или титановых болтов. В таких конструкциях внешнюю нагрузку на болты следует уменьшать путем увеличения податливости деталей системы болта (например, введением специальной упругой шайбы).

Заключение

Выбор материала для болтов и шпилек – нетривиальная задача, требующая комплексного подхода с учётом конкретных условий применения, уменьшения материалоёмкости и стоимости изготовления крепежных изделий.

Список литературы

- Гоулд Д., Микич М. Площади контакта и распределение давлений в болтовых соединениях // Конструирование и технология машиностроения. 1972. №3... – С. 99.

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

www.12821-80.ru

Стальной болт - Большая Энциклопедия Нефти и Газа, статья, страница 2

Стальной болт

Cтраница 2

Стягивающие стальные болты нагреваются в основном за счет теплопроводности, так как ток через болты практически не проходит. Температура болтов обычно не превосходит 20 % температуры шин. Тепловой коэффициент расширения у меди и алюминия значительно выше, чем у стали, поэтому шины, увеличиваясь по толщине больше, чем удлиняются болты, будут их растягивать. [16]

Стягивающие стальные болты нагреваются в основном за счет теплопроводности, так как ток через болты практически не проходит. Температура болтов обычно не превосходит 20 % температуры шин. Температурный коэффициент расширения у меди и алюминия значительно выше, чем у стали, поэтому шины, увеличиваясь по толщине больше, чем удлиняются болты, растягивают их. При этом деформация болтов может перейти за пределы упругости. Тогда после отключения цепи и остывания контакта из-за вытягивания болтов нажатие в контактах уменьшится, что приведет к увеличению сопротивления, сильному нагреву и последующему разрушению. [17]

Диаметры стальных болтов, применяемых для соединения, должны быть не менее 16 и не более 25 мм. [19]

Сжим представляет собой стальной болт в комплекте с изолирующими деталями, гайками и специальными пружинящими тарельчатыми шайбами. В боковых стенках кожухов секций, а соответственно и на концах шин имеются специальные отверстия для прохода сжима. [20]

Упрочненные и шлифованные стальные болты имели фаски под углом 2 на одном конце и были смазаны ланолиновой пастой с двусернистым молибденом перед запрессовкой в ушко. После запрессбвки была срезана фаска. Указанная смазка снижает до минимума коррозию трения и дает высокую усталостную прочность. [22]

При применении стальных болтов постоянство давления достигается путем применения утолщенных шайб, болтов с увеличенной, но низкой головкой, и пружинящих устройств. Последнее средство является наиболее эффективным. Для этой цели применяют тарельчатые пружины ( шайбы Белливиля), обладающие достаточно высокой силой сжатия ( 500 - 2000 кГ), соизмеримой с усилием затяга болтов. Применение пружин обеспечивает постоянное давление при дыхании контактов. Обычные разрезные шайбы ( Гровера) для этой цели непригодны ввиду малой силы их сжатия, не превышающей 50 кГ, против 300 - 2000 кГ, возникающих при затяге болтов. [23]

Планки скрепляют стальными болтами и гайками. [24]

Планки крепят стальными болтами к верхним и нижним ярмовым балкам, а также между собой. [25]

Фланцы стягивают стальными болтами. [27]

Фланцы стягиваются стальными болтами, проходящими через их отверстия. Затяжка болтов должна быть равномерной по всей окружности фланцев. Перекосы недопустимы, так как они приводят к увеличенным напряжениям в одной части фланца и уменьшенным в другой. [28]

Фланцы соединяют стальными болтами с шайбами под головки и гайки. При затяжке болтов необходимо учитывать хрупкость винипласта. [30]

Страницы: 1 2 3 4

www.ngpedia.ru