Гальваническое покрытие металла: виды, методы, описание процесса. Что такое гальваническое покрытие

Гальваническое покрытие. Технология гальванических покрытий. Гальваника

Гальванической покрытие представляет собой метод покрытия одного металла каким-то другим посредством электролиза. Эта процедура осуществляется с использованием традиционных методов погружения. После предварительной подготовки печатные платы загружают в гальваническую ванну, представляющую собой емкость из диэлектрика, которая наполнена электролитом и снабжена анодами (они могут быть растворимыми и нерастворимыми), а также устройством для поддержания температуры и перемешивания раствора.

Обработка плат

Пропускание постоянного тока приводит к тому, что непокрытые защитной маской и подключенные к электроду участки платы покрываются слоем никеля или золота определенной толщины. Правильное расположение анодов гарантирует, что толщина покрытия будет примерно равномерной.

Золочение печатных плат обычно производится с использованием двухстадийного процесса. Сначала их погружают в ванну, где гальваническим способом наносится никель. При этом используется высокая плотность тока, благодаря которой из кислого раствора осаждается слой никеля, толщина которого составляет 0,05-0,1 мкм. Благодаря этому обеспечивается прочное сцепление никеля и меди, что позволяет уменьшить пористость покрытия, а также предотвратить проникновения меди в золотой слой. После промывки изделия обычно перемещают в ванну золочения, где производится наращивание слоя золота до 0,5 мкм из электролита.

Гальваника и декорирование

Уже в древние времена существовала декоративная отделка художественных металлов. Современное производство предполагает, что для придания каких-то особых свойств поверхности металла будет использоваться гальваническая обработка. Защитные покрытия из благородных металлов можно получить благодаря осаждению металлов из солевых растворов под действием электрического тока. Благодаря таким покрытиям удается достаточно длительное время сохранить цвет и блеск ювелирных изделий. Они не только предотвращают потемнение изделий, но и обладают превосходным полирующим эффектом. К примеру, гальваническое покрытие золотом или серебром позволяет надолго сохранить цвет и блеск ювелирного изделия.

Существует несколько разных вариантов этого процесса, каждый из которых предполагает использование того или иного металла:

- хромирование;

- меднение;

- цинкование;

- никелирование;

- олово-висмутовое покрытие;

- химическое оксидирование;

- химическое пассивирование;

- анодирование;

- электрополировка.

Хромирование

Это диффузное насыщение стальной поверхности хромом либо осаждение на детали слоя вещества из электролита под действием электротока. В данном случае гальваника ориентирована на защиту от коррозии, применяется для декорирования либо для увеличения степени твердости поверхности. Хромирование в промышленности может использоваться и для декорирования. В данном случае основная цель процедуры – придание металлической поверхности красивого эффектного блеска. Деталь перед нанесением хрома должна быть отполирована.

Свойства покрытия

Твердое хромовое покрытие характеризуется жаростойкостью, высокой степенью износостойкости, плохой смачиваемостью, низким коэффициентом трения, а также незначительной пластичностью. Кроме того, поверхность получает такие свойства, как устойчивость в плане трения, способность выдерживать распределительную нагрузку, а также недостатком, связанным с легкостью разрушения под действием сосредоточенных ударных нагрузок. Гальваническое покрытие в форме молочного хрома обладает невысокой степенью износостойкости и твердости, малой пористостью. Поверхность получает защиту от коррозии, при этом сохраняя привлекательный декоративный вид.

Использование хромирования в промышленности

Основная цель, с которой оно используется в промышленности, это придание детали таких свойств, как повышенная износостойкость, увеличенная устойчивость к коррозии, а также сниженное трение. Благодаря этому процессу сталь становится прочнее, не подвергается газовой коррозии, а также не разрушается в морской и обычной воде, азотной кислоте. Гальваническое покрытие данного типа приводит к тому, что поверхностные дефекты становятся только значительнее, из-за чего требуется производить последующую обработку, так как в данном случае нет эффекта выравнивания.

Меднение

Использование медных покрытий актуально в тех случаях, когда требуется повысить электропроводность, а также их применяют в качестве промежуточного слоя на стальных изделиях перед тем, как будет нанесено хромовое, никелевое или иное покрытие. Так удается обеспечить более качественное сцепление, а также повысить защитную способность. Гальваническое покрытие медью обычно не используется в качестве самостоятельного или декоративного. Благодаря тому, что данный металл способен предотвращать образование искр, изделие можно использовать в нефтяной и газовой промышленности.

Применение меднения

Данный процесс используется для нанесения покрытия из меди на стальные изделия либо на стальную проволоку. Часто этот вид покрытия применяется для защиты отдельных участков изделий из стали от цемента, а обработке при этом подвергаются те участки, которые дальше предполагается обрабатывать резанием.

Гальванические покрытия металлов в данном случае часто применяются в нефтегазовой отрасли, чтобы исключить образование искр, в электроэнергетической сфере для последующего нанесения многослойных покрытий, предназначенных для защиты и декорирования, в производстве печатных плат, для улучшения пайки, а также для многого другого. Поверхность приобретает цвет от светло-розового до темно-красного. Оттенки обычно не нормируются.

Цинкование

Цинкование

Одним из наиболее распространенных методов для защиты металлических изделий является цинкование. Обычно его применяют для обработки разнообразных легированных или углеродистых марок стали. Нанесение гальванических покрытий данного типа достаточно востребовано для защиты изделий из проволоки и крепежных элементов. Попадая во влажную среду, цинковая поверхность выступает в качестве анода, благодаря чему замедляются окислительные реакции, а основной металл при этом получает надежную защиту от негативных факторов среды.

Гальваника данного типа может использоваться только после того, как металлических изделия будут обработаны особым образом. Для этого следует очистить их от ржавчины, окалины, технических средств смазочно-охлаждающего назначения. Когда процесс гальванического цинкования будет завершен, изделие должно подвергнуться осветлению, то есть его протравливают слабым раствором азотной кислоты, после чего проводят пассивацию. Так не только удается увеличить устойчивость оцинкованных изделий к негативным факторам, но и сделать их более декоративными, то есть придать блеск и определенный оттенок. Технология гальванических покрытий в данном случае предполагает толщину цинкового слоя от 6 мкм до 1,5 мм.

Никелирование

Защита металлических изделий может осуществляться с использованием различных технологий. Одной из наиболее востребованных и распространенных на данный момент является никелирование. Такая популярность объясняется химическими свойствами никеля. Он обладает высокой степенью устойчивости к коррозии в водной среде, а оксид никеля предотвращает последующее окисление металла. Помимо этого, никель слабо поддается воздействию солей, кислот и щелочей, за исключением азотной кислоты. К примеру, гальваническое покрытие толщиной 0,125 мм надежно защищает от большинства промышленных газов, характеризующихся повышенной агрессивностью. Очень важен и такой момент: никелированию поддаются почти все металлы, благодаря чему такой способ можно применять для дополнительной обработки изделий.

Использование никелирования уместно для решения целого ряда задач:

- обеспечение защиты металлических изделий;

- использование в качестве декоративного покрытия;

- формирование предварительного слоя, который будет подвергнут дальнейшей обработке;

- восстановление деталей и узлов.

Покрытие характеризуется повышенной износостойкостью и твердостью и рекомендовано для деталей, которые работают в условиях трения, в особенности при отсутствии какой-либо смазки, используется для защиты от коррозии, а также обеспечения качественной пайки низкотемпературных припоев, все это прописано в ГОСТ. Гальванические покрытия обладают повышенной хрупкостью, поэтому не рекомендовано производить развальцовку и гибку деталей, прошедших процедуру никелирования. Его рекомендуется применять для сложнопрофилированных деталей. После процедуры термообработки в условиях температуры 400 градусов Цельсия покрытие приобретает максимальную твердость.

Олово-Висмут

Олово-Висмут

Оловянное покрытие характеризуется стойкостью к действию соединений, содержащих серу, поэтому рекомендуется для деталей, которые находятся в контакте с резиной и пластмассами. Среди его свойств можно назвать превосходное сцепление с основным металлом, эластичность, способность к изгибу, вытяжке, штамповке, развальцовке, прессовой посадке, а также хорошее сохранение при свинчивании. Свежеосажденное оловянное покрытие хорошо поддается пайке.

Выводы

Гальваническое покрытие позволяет улучшить токопроводящие характеристики деталей, придавая им превосходные свойства электроизоляции, а также защищая от воздействия различных веществ. Кроме того, этот способ позволяет получить отличные поверхности, имеющие зеркальный вид, а также имитирующие покрытие эмалью. Сложно переоценить, насколько гальваника важна в современном производстве, так как развитие технологий позволило сделать процесс более совершенным.

fb.ru

Гальваническое покрытие, методы, виды. процесс и обозначения

Содержание статьи

- Покрытие медью

- Покрытие золотом

- Покрытие хромом

- Покрытие серебром

- Покрытие никелем

- Покрытие цинком

- Покрытие оловом

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета. Гальваника служит для защиты металлов от образования на них ржавчины и для продления срока службы того или иного изделия.

Метод гальванического покрытия

В современном мире не редко при обработке металлических поверхностей используется гальванический метод. Гальваническое покрытие материалов заключается в нанесении, на их поверхность тонкого металлического слоя. При этом образуется пленка небольшой толщины, которая противостоит окислению отдельных металлов. Гальванический метод используется для придания изделию или материалу:

- прочность,

- износостойкость,

- устойчивость к появлению коррозии,

- привлекательные внешние качества.

В современном мире данный метод обработки металлических покрытий приобрел большую популярность, потому что к оборудованию и другим изделиям предъявляется большое количество требований. Требуется постоянно увеличивать прочность отдельных деталей и повышать их устойчивость к влиянию агрессивной внешней среды. Металлические детали на современном производстве должны обладать способностью выдерживать температурные перепады. Именно этим обусловлено то, что многие отрасли промышленности широко используют гальванический метод обработки металлических изделий.

Важно: Толщина гальванического покрытия является достаточно тонкой при методе гальваники. Она составляет от 6 до 20 микрон. Она зависит от материалов, которые используются для гальванического процесса.

Гальваническеи покрытия за счет своей прочности получили широкое распространение в таких промышленных отраслях, как:

- авиастроение,

- машиностроение,

- строительная промышленность,

- радиотехническая промышленность,

- электронная промышленность.

Процесс гальванического покрытия

Впервые гальваническое покрытие появилось в 1836и году. Оно было открыто русским физиком Якоби. Он провел ряд экспериментов и выяснил, что на катоде после пропускания металлов через водные и соляные растворы под воздействием электрического тока оседают положительно заряженные ионы. Во время прохождения через солевые растворы при помощи электрического тока происходит распад металлов на ионы, которые обладают разными зарядами. Те, которые имеют отрицательный заряд, оседают на аноде. Те, которые имеют положительный заряд, оседают на катоде. Его роль при гальванике играют металлы, которые необходимо защитить от образования коррозии.

Процесс гальванического покрытия с физической точки зрения является достаточно простым.

Он состоит из трех основных этапов:

- Подготовка поверхности. На данном этапе необходимо тщательным образом подготовить металлическую поверхность к проведению процедуры гальваники. Для этого сначала нужно убрать с нее все загрязнения и провести процесс обезжиривания. Затем необходимо промыть поверхность водой и обработать средствами для остановки процесс окисления.

- Нанесение гальванического покрытия. После всех подготовительных процедур наступает процесс погружения металлических деталей в гальванические ванны. В них содержится сплав металла, которым будет покрываться поверхность. Вся процедура проводится при высоких температурах. При этом величина электрического тока поддерживается на определенном уровне.

- Обработка покрытого металлом материала. На завершающем этапе проводятся тесты по определению уровня сцепления металлического сплава с поверхностью.

Виды гальванических покрытий

В современном мире для гальванического покрытия могут быть использованы различные металлы. Они дают тонкую пленку, которая обладает надежной защитой.

Сегодня выделяют:

Гальваническое покрытие медью

Данная процедура получила название медирование. Благодаря меди можно создать на поверхности самых разных металлов прочную защитную пленку. Чаще всего для проведения данной процедуры использует медный купорос.

Гальваническое покрытие золотом

В настоящее время большое распространение получила процедура золочения. Она заключается в том, чтобы раствором покрыть металлическую поверхность придания ей боле дорого внешнего вида и для защиты от появления коррозии.

Гальваническое покрытие хромом

Обработка металлов хромом делает их более прочными и устойчивыми к условиям, которые предлагает агрессивная внешняя среда. Благодаря данному элементу на поверхности образуется тонкая пленка, которая обладает защитными и эстетическими качествами.

Гальваническое покрытие серебром

Нередко в промышленных условиях применяется серебрение. При этом на поверхности металлов появляется серебристая пленка, которая придает металлам немалое количество полезных характеристики. К тому же покрытые серебром изделия всегда выглядят дорого.

Гальваническое покрытие никелем

Покрытие данным элементом обладает экономичностью. Использование данного метода обработки металлов является оптимальным для придания металлическому материалу устойчивости к внешним воздействиям окружающей среды.

Гальваническое покрытие цинком

Данная процедура получила названием цинкование. Благодаря ней на поверхности металлов образуется тонкая пленка цинка, которая предотвращает образование ржавчины. К тому же такое покрытие придает блеск изделиям.

Гальваническое покрытие оловом

Олово применяется для нанесения на такие металлы, как: алюминий, цинк, сталь и медь. Оно придает им прочность и твердость.

Гальванические покрытия ГОСТ

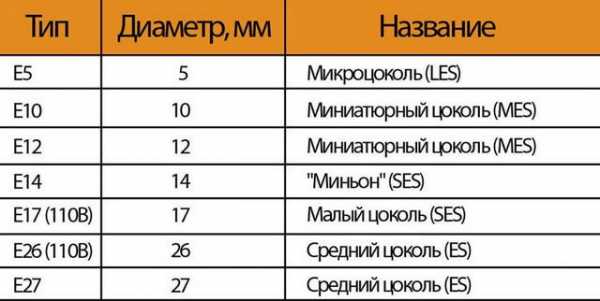

Таблица. Способы обозначений покрытий определены ГОСТ 9.306-85

| Цинковое, хроматированное | Ц.хр | 01 |

| Кадмиевое, хроматированное | Кд.хр. | 02 |

| Многослойное: медь-никель | М-Н | 03 |

| Многослойное: медь-никель-хром | М-Н-Х | 04 |

| Окисное, пропитанное маслом | Окс. прм. | 05 |

| Фосфатное, пропитанное маслом | Фос. прм | 06 |

| Оловянное | О | 07 |

| Медное | М | 08 |

| Цинковое | Ц | 09 |

| Серебряное | Ср | 12 |

| Никелевое | Н | 13 |

lkmprom.ru

виды, методы, описание процесса :: SYL.ru

Гальваническое покрытие – это химический метод нанесения металлической пленки для защиты изделий и придания им дополнительных характеристик: устойчивости к коррозии, твердости, износостойкости, декоративности и т. д. В дополнительной защите нуждается любое металлическое изделие, гальванической изоляцией покрывают даже алюминиевые детали.

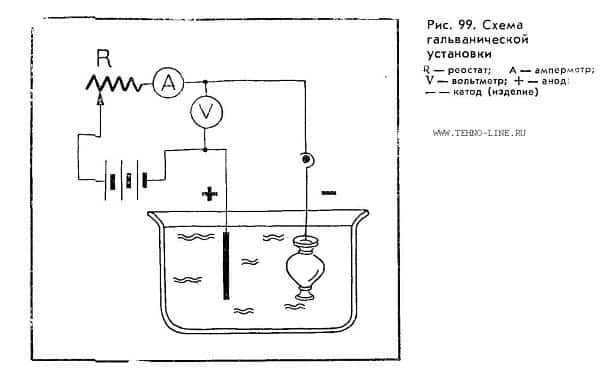

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Методы

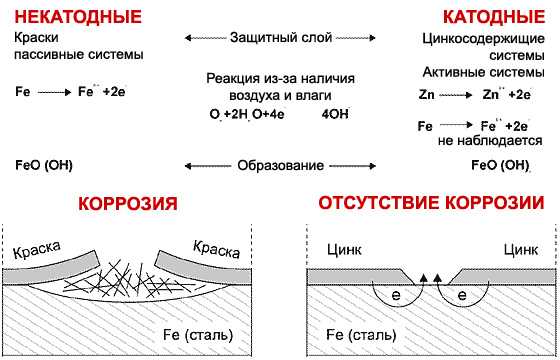

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Цели

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом:

- Гальванические ванны заполняются электролитическим раствором. В них помещают аноды и обрабатываемые изделия. Размер и вид ванны зависят от величины деталей, требующих покрытия.

- Нагревательное устройство доводит температуру электролитического состава до нужного технологически обоснованного значения.

- В конструкцию подается ток от источника, оснащенного регулятором напряжения.

- Процесс гальванического покрытия занимает определенное время, его величина обуславливается размером детали, достижением необходимой толщины защитного слоя.

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.

www.syl.ru

Гальваническое золото, как его получают?

В этой статье:

Гальваническое золото — это особое покрытие, которое наносят на поверхность других металлов с целью придания им некоторых качеств благородного металла. Таким образом, покрытие помогает удешевить производство и сделать вещь привлекательной для покупателей. Золото не окисляется, не реагирует на реагенты, не вступает в контакт с водой. Помимо этого, нанесение покрытия помогает улучшить припой и используется в производстве техники, в частности, микросхем.

Что такое гальванизация?

Гальваническое покрытие золотом — это нанесение на поверхность детали, изготовленной из металла или другого материала, тонкого слоя позолоты. Толщина слоя определяется свойствами изделия, которое в нем нуждается. Слой может быть в несколько миллиметров, а может составлять всего несколько микрон.

Изделие до и после нанесения позолоты гальваническим методомВ чем плюсы:

- Помогает придать изделию благородный вид.

- Улучшает свойства и характеристики.

- Помогает защитить от разрушительных факторов.

Золото гальваническим способом наносят на поверхность, используя тонкие листы металла. Сусальное золото очень тонкое, а технология его нанесения на поверхность изделий спустя годы практически не изменилась.

В процессе могут быть использованы масло и клей. На основе масла готовят специальную смесь, которая помогает закрепить сусальное золото на поверхности изделия из металла или другого материала. В процессе используют масляный лак, в результате чего покрытие имеет матовый оттенок; для того чтобы придать блеск изделию, на него дополнительно наносят еще одно покрытие.

Если в процессе гальванизации использовался полимер (клеевая основа), то изделие может иметь характерный блеск, но процедуру проводят в особых условиях, поскольку влажность может нарушить процесс и повлиять на результат.

Покрытие гальваник активно используется в изготовлении бижутерии, которая неизменно пользуется спросом среди покупателей. За основу берут более дешевый металл, а сверху наносят слой золота. Такие украшения стоят дешевле, а выглядят как драгоценности.

В большинстве случаев такое покрытие называют позолотой, его могут наносить как на кольца, серьги и колье, так на часы и очки.

Примечательно, что в России наибольшим спросом пользуются те изделия, которые имеют желто-красный оттенок, а вот в Европе предпочтение отдают лимонному цвету.

На какие металлы наносят покрытие:

- мельхиор;

- никель;

- латунь;

- медь.

Позолоту наносят не только на неблагородные металлы, но и на серебро. Помимо золота, могут использоваться и другие благородные металлы платиновой группы.

Украшения, сделанные таким образом, помогают избежать аллергии, их сложно отнести к дешевой бижутерии, подчас такие драгоценности стоят наравне с изделиями, сделанными из серебра.

Покрытие может наноситься выборочно, в основном это делается для того, чтобы отдельная часть того или иного изделия приобрела некоторые свойства золота.

Гальванику используют повсеместно, поскольку покрытие можно нанести на любой материал, тем самым украсив его или придав определенные свойства. Например, сусальным золотом украшают купола церквей, используют его в качестве элемента декора или наносят на поверхность фарфора.

Каким образом проходит процедура?

Наносить позолоту на материал можно только двумя способами:

- Механическим.

- Электрохимическим, с использованием тока и реагентов.

Механический способ — это нанесение на поверхность материала сусального золота при помощи клея и масла.

На поверхность изделия драгметалл наносят гальваническим способом, при этом мастер в процессе работы покрывает поверхность изделия золотом, используя электрический ток.

Покрытие, которое наносят при помощи тока, имеет ряд преимуществ:

- повышает износостойкость материала;

- повышает отражательную способность;

- защищает от коррозии;

- проводит ток.

При нанесении слоя мастер сам контролирует толщину драгметалла. На протяжении долгого времени специалисты сходились во мнении, что у гальваники есть только один минус, — это ограниченность. Наносить драгметалл можно было только на металл, поскольку он хорошо проводит ток. Сегодня удалось решить проблему, были созданы специальные лаки и вещества, которые проводят ток. Их нанесение на поверхность изделий помогает покрыть позолотой и те материалы, которые не имеют отношения к металлу.

Схема гальванической установки

Схема гальванической установкиНанесение позолоты на поверхность изделий проводится в три этапа:

- Подготовка.

- Нанесение металла.

- Окончательная обработка.

Первым этапом можно назвать шлифовку. Ее проводят, используя пасту, наждачную бумагу; если поверхность хорошо обработана, прошла подготовку, то можно считать, что половина работы закончена. А также удаляют окислы, признаки ржавчины и загрязнения. Поверхность обезжиривают, в качестве подходящего средства можно использовать бензин и ацетон.

Потом деталь погружают в золото, используя для этого гальванические ванны. Для проведения процедуры необходимы специальные приспособления, которые называют барабанами, они обеспечивают проводимость тока. Сама ванна имеет особое покрытие, которое позволяет ей не разрушаться под действием электрического тока.

Весь процесс проходит под действием высоких температур и поддержания уровня тока, поэтому для проведения гальванизации потребуется специальное оснащение. Выполнить подобную процедуру дома не получится. А также в процессе используются химические реагенты.

Обработка заканчивается тогда, когда поверхность детали покрывают тонким слоем металла. Иногда нанесение золота на деталь используется для того, чтобы увеличить ее в объеме, а не только улучшить характеристики. Наносить на деталь можно не только золото и неблагородные металлы, но также хром, никель, медь.

Чаще всего на детали наносят лигатуру, а не чистое золото. Металл разбавляют при помощи других элементов, тем самым придавая изделиям другие качества и оттенок, который способен привлечь покупателей.

Виды покрытий, которые существуют:

- Никелирование — нанесение на детали никеля в качестве покрытия. Чаще всего такой вид гальваники используют в отношении меди, цинка, алюминия. Никель защищает изделия от коррозии, при этом элемент наносят не только на металл, но и на дерево, фарфор и другие материалы.

- Меднение — на сталь наносят тонким слоем медь для того, чтобы придать изделию определенные характеристики. Медь наносят на стальную проволоку или провода.

- Серебрение — процесс нанесения на изделия серебра тонким слоем. Это помогает защитить детали от действий внешней среды, повысить электропроводность. Помимо этого, серебро может быть нанесено на детали интерьера с целью придать им декоративный цвет и блеск.

- Родирование — нанесение на украшения или детали родия, одного из самых дорогих элементов. Родий обладает уникальными свойствами и защищает драгоценности или детали от реагентов, воды, воздуха и грязи.

Гальваническое золочение

Гальваническое золочениеСеребро, медь, никель, родий и другие элементы могут придать детали необходимые свойства, а также защитить материал от окисления, коррозии.

Минусом гальванизации можно считать только то, что со временем покрытие истончается. Слой стирается под воздействием неблагоприятных факторов. При этом обнажается поверхность, качество материала снижается, его вид ухудшается. Если речь идет об украшениях или небольшой детали, то можно отдать предмет на реставрацию. Старый слой счистят и нанесут на предметы новый. Но за работу придется заплатить приличную сумму; процедуру сложно отнести к дешевой, стоимость будет зависеть от типа покрытия и толщины слоя.

hochuzoloto.com

Процесс,технология, метод и устройство гальваники

Процесс гальваники позволяет наносить на металлические поверхности высококачественные напыления, которые эффективно защищают изделия от коррозии. Изоляция металлических деталей от воздействия окружающей среды может быть сделана при помощи различных материалов. Наиболее распространенными считаются металлические покрытия, которые бывают анодными и катодными. Гальваника – технология, при помощи которой можно наносить как катодные, так и анодные защитные напыления.

Катодные покрытия и анодные покрытия

- Катодный защитный материал отличается тем, что имеет более положительный стандартный электродный потенциал, чем само изделие. Если верхний слой остается целостным, то оно хорошо защищает деталь от электрохимической коррозии. Когда катодный слой нарушается, то он не только не ограждает металл от коррозии, но и способствует его разрушению. Примером такого изделия может служить луженое железо, в котором в качестве изоляционного материала применяется слой олова, нанесенный на железное изделие.

- Анодные покрытия также наносятся при помощи гальваники, технология заключается в том, что на металлическое изделие наносится тонкий слой другого металла, более электроотрицательного. В таком случае при возникновении условий для коррозии разрушается защитный материал, а не основное изделие. Верхний слой выполняет роль анода и называется анодным, например, хромированное железо.

Преимущество анодных материалов заключается в том, что они защищают металлические изделия от механического воздействия агрессивной среды. Технология гальванического цинкования – наиболее распространенный способ нанесения анодных материалов. При применении данной методики обработка металла производится электролитическим способом. В процессе гальваники на поверхности изделия осаждается тонкий цинковый слой. В результате деталь приобретает идеальный внешний вид, а также этот метод позволяет сохранить форму и размеры изделия.

Цинковое покрытие

Цинкование позволяет сделать анодный защитный слой высокого качества. Такой вариант применяется во многих отраслях промышленности потому, что цинк стоит относительно не дорого. Для цинкования применяют различные виды электродов, но во всех случаях используют соли цинка.

В атмосферных условиях цинковый слой является анодным по отношению к железу. Именно цинк становится растворимым электродом в замкнутом микрогальваническом элементе. Если повреждается защитный материал, к примеру, на нем появляются забоины или царапины, то в разрушенную полость проникает влага.

Причем получается гальваническая пара, в ней оба электрода непосредственно соединены. В данном случае электролитом становится водный солевой раствор.

В процессе работы микрогальванического элемента сохраняется основа, а разрушается цинк. Для защиты от коррозии стальных деталей цинковые материалы применяются очень часто. Помимо цинка, для создания антикоррозийных слоев методом гальваники используют также и другие материалы, такие как никель, хром, свинец, кадмий и т.д.

Преимущества металлических покрытий, выполненных при помощи гальванического метода

Метод гальваники широко применяется для создания антикоррозийного покрытия изделий в разных отраслях промышленности. Потому, что такие покрытия надежно защищают основной металл от коррозии и обладают также следующими преимуществами:

- придают поверхности изделия износостойкость и твердость;

- покрытия улучшают декоративный вида изделий;

- с их помощью восстанавливают размеры и форму изношенных элементов.

Сегодня существует несколько способов нанесения защитных металлических материалов на поверхность основных металлических деталей: горячий, термомеханический, химический и другие.

По сравнению с другими методами гальванический способ нанесения защитных материалов обладает многими преимуществами:

- данные верхние слои устойчивы по отношению к коррозии;

- гальванические материалы отличаются отличными механическими и физико-химическими характеристиками;

- они имеют высокую твердость и износостойкость, малую пористость.

Кроме того, в процессе обработки металлов гальваническим способом существует возможность очень точно регулировать толщину верхнего слоя. Эта методика получила такое широкое распространение еще и потому, что только гальваническим способом.

Принцип нанесения гальванического покрытия

Давайте рассмотрим более подробно как сделать гальванику. При нанесении гальванического защитного материала применяется метод электролиза, в основе которого лежит электролитическая диссоциация. В процессе растворения какой-либо соли в электролите образуются ионы, которые в растворе хаотически движутся. Когда к электродам, находящимся в растворе, подключают источник тока, то заряженные ионы начинают двигаться направленно.

К катоду, отрицательному электроду, движутся положительные ионы. Данные частицы получили название катионы. К аноду, положительному электроду, движутся анионы – отрицательные ионы.

Если при подключении электрического тока к металлическим проводникам электроны движутся в одном направлении, то в электролитах положительные ионы движутся к катоду а отрицательные к аноду.

В этом видео, доступным языком, показан непосредственно сам процесс гальваники

Подготовка поверхности деталей для гальванического покрытия

Устройство гальваники требует предварительной подготовки поверхности базового металла. Гальванический верхний слой любого типа прочно соединится с основой только при условии, что обрабатываемая поверхность хорошо подготовлена. Она должна быть очищена от окисных пленок, жира и грязи. Участкам подготовки металлических деталей для гальванического покрытия следует уделять большое внимание. Чтобы верхний слой был надежным и долговечным, нужно чисто обработать поверхность, обеспечить отсутствие раковин, сбоев, пор и других дефектов.

Вывод: если сравнивать анодные и катодные покрытия, то наиболее эффективными считаются анодные материалы. Так как они защищают изделие из металла даже когда нарушается целостность изоляционного слоя. Гальванический метод – одна из самых востребованных в различных отраслях промышленности технологий. Данная методика позволяет осуществлять прочную и надежную защиту от коррозии разных металлических деталей.

ООО «Автоград-Д» предлагает быстрое решение вашей проблемы – услуга гальваническое цинкование, которое является одним из наиболее результативных методов в металлообработке.

auto-grad73.ru

Гальванический способ - покрытие - Большая Энциклопедия Нефти и Газа, статья, страница 1

Гальванический способ - покрытие

Cтраница 1

Гальванический способ покрытия заключается в том, что на поверхность защищаемого металла наносится тонкий слой защищающего металла при помощи электролиза. При этом защищаемое изделие служит катодом, а покрывающий металл-анодом. Гальванический способ позволяет наносить слои равномерной толщины и высокой химической чистоты. [2]

Гальванический способ покрытия, заключающийся в нанесении на поверхность металлических изделий или полуфабрикатов слоев другого металла при помощи электрического тока или без него. [3]

Гальванический способ покрытия заключается в осаждении на изделии защитного металла при помощи электротока. Он имеет большое распространение, так как дает защитные покрытия хорошего качества, позволяет легко регулировать толщину защитного слоя, экономно расходовать дефицитные цветные металлы. [4]

Гальванический способ покрытия поверхностей не является наилучшим путем увеличения сопротивляемости трущихся поверхностей схватыванию. Однако этот способ наиболее приемлем, так как он прост, технологичен, позволяет вести работы с большой точностью, покрывать поверхность деталей тонким слоем электролитического металла ( а это сохраняет прочностные свойства основного металла), не связан с нагревом, что гарантирует от структурных изменений в металле, не деформирует детали, не требует изменения их конструкции и вместе с тем резко меняет физико-химическую картину поверхностных явлений, происходящих в процессе трения. [5]

При гальваническом способе покрытия изделие из основного металла опускают в электролизеры ( ванны), где под действием постоянного электрического тока на поверхности защищаемого металла осаждается никель, хром, цинк или другой металл. [6]

При гальваническом способе покрытия изделия опускают в гальванические ванны, где под действием электрического тока происходит осаждение металла на поверхности защищаемого изделия. Широко применяют гальваническое покрытие никелем, хромом, цинком и другими металлами. [7]

По технико-экономическим соображениям гальванический способ покрытия более выгоден, чем все другие способы ( осаждение в расплавленном металле, диффузионный, металлизация распылением), Электроосажденное покрытие отличается высокой чистотой, большей химической стойкостью и потому большим сроком защиты металла от коррозии. Такие покрытия имеют прочное сцепление с основным металлом. Расход цинка на единицу поверхности изделия значительно меньший, чем при других способах покрытия. [8]

Пленки металлов наносятся на сепараторы, а иногда и на беговые дорожки; для этого применяют гальванический способ покрытия и распыление. [10]

Гальваническое покрытие сплавом Pb-In, в силу своей однородности по всей толщине слоя, исключает возможность избирательного коррозионного разрушения. Поэтому гальваническому способу покрытия вкладышей сплавом Pb-In следует отдать предпочтение. [11]

Выше отмечалось, что существует несколько методов цинкования, из которых горячий метод имеет наибольшее распространение. Покрытие, полученное гальваническим способом, отличается высокой чистотой, большей химической стойкостью и более длительным сроком защиты основного металла от коррозии. Наибольшая прочность сцепления цинкового покрытия с основным металлом достигается при гальваническом способе покрытия. Расход цинка на единицу покрываемой поверхности при одинаковых защитных качествах покрытия значительно меньше при гальваническом способе покрытия по сравнению, например, с горячим. [12]

Выше отмечалось, что существует несколько методов цинкования, из которых горячий метод имеет наибольшее распространение. Покрытие, полученное гальваническим способом, отличается высокой чистотой, большей химической стойкостью и более длительным сроком защиты основного металла от коррозии. Наибольшая прочность сцепления цинкового покрытия с основным металлом достигается при гальваническом способе покрытия. Расход цинка на единицу покрываемой поверхности при одинаковых защитных качествах покрытия значительно меньше при гальваническом способе покрытия по сравнению, например, с горячим. [13]

Страницы: 1

www.ngpedia.ru

Гальваническое покрытие металла: виды, методы, описание процесса

Гальваническое покрытие – это химический метод нанесения металлической пленки для защиты изделий и придания им дополнительных характеристик: устойчивости к коррозии, твердости, износостойкости, декоративности и т. д. В дополнительной защите нуждается любое металлическое изделие, гальванической изоляцией покрывают даже алюминиевые детали.

Принцип

Схема, по которой реализуется гальваническое покрытие металла, довольно проста. В нее входит изделие, на которое наносится защитное покрытие, емкость с раствором электролита, куда помещается изделие. Третьим участником процесса является металлическая пластина, на которую подается положительный заряд тока, она выполняет функции анода, помещенное в раствор изделие становится катодом, куда подается отрицательный заряд.

При замыкании электрической сети металл анода (пластины) растворяется в электролите и под действием тока устремляется к отрицательно заряженному изделию (катоду), тем самым создавая прочное покрытие. Электролит является проводящим раствором для перемещения металлов с анода на катод. Размер емкостей (ванн) с электролитом бывает разным, в зависимости от производственных задач.

Изделия больших размеров размещают на подвесах, через которые пропускают отрицательный заряд, конструкция удерживается на весу в объеме ванной. Мелкие изделия получают гальваническое покрытие в ваннах барабанного типа, где одновременно гальванизируется большое количество продукции. В этом случае отрицательный заряд подается на барабан, вращающийся в емкости с электролитом, куда заведен анод.

Существуют колокольные наливные ванны, где гальваническое покрытие одновременно наносится на большое количество очень мелких деталей, например на метизы. В емкости засыпают продукцию, заливают электролитный состав и устанавливают анод. Ваннам придается медленное вращение, в процессе которого изделия равномерно покрываются защитным металлом.

Методы

Гальванический метод покрытия изделий позволяет создать стойкое защитное покрытие на металлах, изолируя детали от агрессивного воздействия рабочих сред. Изоляция может быть создана из различных металлов, нанесение осуществляется анодным и катодным напылением.

Катодное покрытие характеризуется тем, что при малейшем нарушении целостности нанесенного слоя металл под ним разрушается более интенсивно, чему способствует сама технология покрытия. Примером быстрой эрозии служат изделия из луженого металла, где изоляционным слоем служит олово.

Анодное нанесение гальванических покрытий имеет иные характеристики. При возникновении условий угрозы коррозии разрушению подвергается гальваническая изоляция, металл длительное время остается нетронутым. Анодированные изделия надежно защищены от агрессивных сред, механических повреждений. Наиболее распространенный вид изоляции – цинкование. Метод позволяет сохранить все характеристики обрабатываемого изделия, его внешний вид, форму и размеры.

Цели

Гальванические покрытия разделяются на несколько видов в зависимости от целей применения изделия:

- Защитно-декоративные. Целью нанесения является получение высоких эстетических характеристик и защита продукции от разрушающих факторов.

- Защитные. Изолируют металлические детали от действия агрессивных сред, механических повреждений.

- Специального назначения. Гальваническое покрытие наносится для получения новых свойств – повышенной износостойкости, увеличения характеристик твердости, получения магнитных, электроизоляционных свойств готового изделия. В некоторых случаях гальванизацию используют для восстановления первоначального вида изделия или после длительной эксплуатации.

Виды покрытий

Гальванический способ покрытия реализуется нанесением различных металлов на изделие, каждый из них имеет свои особенности и цели в дальнейшей эксплуатации детали или предмета:

- Серебрение – увеличивает эстетическую ценность, защищает от коррозии, улучшает отражающие, токопроводящие характеристики. Вид нанесения востребован при производстве статических реле, контакторов, электромагнитных реле, электромагнитных пускателей, микросхем и другой электронной продукции.

- Никелирование – наиболее востребованное гальваническое покрытие стали, медных и алюминиевых изделий. Никелевый слой надежно защищает изделия или детали машин от ржавчины, образующейся под воздействием внешней среды, а также от видов коррозии, возникающих вследствие загрязнения агрессивными средами рабочей среды – щелочами, кислотами, солями. Никелированные изделия демонстрируют высокую устойчивость к сильным механическим повреждениям, истиранию.

- Хромирование – увеличивает износостойкость, твердость анодированных поверхностей, позволяет улучшить внешний вид, восстановить поврежденные детали до первоначальных параметров. В зависимости от изменений технологического режима получают гальваническое покрытие с различными параметрами и свойствами – серое матовое (увеличение твердости, но низкая износоустойчивость), блестящее (высокие показатели износостойкости, твердости), молочное пластичное (эстетичность, высокая степень антикоррозионной защиты, низкая твердость), цинкование – антикоррозионная обработка цельных стальных листов, частей автомобилей, строительно-отделочных материалов.

- Гальваническое золотое покрытие – используется в ювелирном деле, электронной промышленности и других сферах. Слой золота придает деталям высокие отражающие свойства, эстетичность, защиту от коррозии, повышает токопроводящие качества.

- Омеднение – часто используется для покрытия металла в целях защиты от коррозии, медь повышает токопроводящие качества, металл с таким покрытием часто используются для производства электропроводников, эксплуатируемых на открытом воздухе.

- Латунирование – используется для защиты от коррозионного повреждения сталей, алюминия и сплавов. Слой латуни обеспечивает необходимую адгезию металлических деталей с резиной.

- Родирование – специальное покрытие, наносимое для придания деталям высокой устойчивости в химических агрессивных средах, получения дополнительной механической износоустойчивости. Также покрытие родием придает изделиям декоративность, бережет серебряные предметы от окисления, тусклости.

Регуляция качества и технологических процессов гальванического покрытия происходит с помощью ГОСТ 9.301-78.

Подготовительный этап

Нанесение гальванического покрытия – это многоуровневый технологический процесс, реализуемый в три основных этапа (подготовка, нанесение покрытия, заключительная обработка готового изделия).

Подготовка поверхностей для дальнейшей гальванизации – наиболее трудоемкий и ответственный этап всего процесса. От правильности и достаточности его проведения зависит качество полученного защитного покрытия. При наличии на поверхности металла малейших следов жира и оксидной пленки получение однородной сплошной защитной пленки будет невозможно – покрытие не сможет проникнуть в слои основного металла, могут образоваться пузыри, разрывы и т. д.

Дефекты могут возникнуть на местах, где остались заусенцы, неровности поверхности, в местах плохо отшлифованных спаев, недостаточно очищенных от пыли местах. Гальваническое покрытие требует низкой шероховатости поверхности, тщательного очищения после шлифовки и обязательной обработки обезжиривающими средствами.

Виды обработки деталей

Механическая обработка и достижение идеальной гладкости металлических деталей достигается в домашних условиях шлифованием поверхности наждачной бумагой и другими абразивами, в промышленных масштабах используются пескоструйные, химические, автоматизированные методы достижения результатов. На подготовительном этапе проводят изоляцию деталей или отдельных мест, не подлежащих гальванизации.

В зависимости от вида наносимого металла проводят различную подготовку. Перед цинкованием или кадмированием поверхность защищаемой детали обезжиривают и протравливают. Хромирование и никелирование предваряют механической шлифовкой, обезжириванием, удалением оксидной пленки. Обезжиривание проводится в два этапа – стартовые работы и полное обезжиривание.

Предварительно детали промывают растворителями – уайт-спиритом, бензином, специальными органическими смесями и т. д. Окончательную обработку реализуют при помощи щелочных растворов или электрохимическим методом. После чего детали промывают горячей водой, проводят активацию и легкое протравливание металла для удаления мельчайших пленок окислов, что улучшает адгезию поверхности детали с гальваническим покрытием металла.

Как реализуется процесс

Осаждение защитного слоя металла на изделиях проводится при помощи специального оборудования. Различия нанесения видов гальваники отражены в рецептуре используемого электролита.

Гальванический метод покрытия металлов и других материалов происходит следующим образом:

- Гальванические ванны заполняются электролитическим раствором. В них помещают аноды и обрабатываемые изделия. Размер и вид ванны зависят от величины деталей, требующих покрытия.

- Нагревательное устройство доводит температуру электролитического состава до нужного технологически обоснованного значения.

- В конструкцию подается ток от источника, оснащенного регулятором напряжения.

- Процесс гальванического покрытия занимает определенное время, его величина обуславливается размером детали, достижением необходимой толщины защитного слоя.

Особенности процесса

В некоторых случаях при гальваническом методе покрытия обрабатываемые детали навешивают на катодную штангу, расположенную в ванной, а на анодной штанге размещают пластины металла, который будет покрывать изделия. Для получения определенных характеристик покрытия в электролит могут вводиться соли металлов, органические соединения, блескообразователи и т. д.

Для ускорения процесса перенесения металлов электролит перемешивают, что дает возможность применять большую плотность тока. Реверсирование направления тока позволяет получать гладкую поверхность.

Точное время длительности гальванического процесса покрытия устанавливается опытным путем – нанесением защитного слоя на деталь, измерением толщины получаемого слоя за определенный отрезок времени при заданных условиях технологического процесса. Особое внимание на этапе приладки уделяют толщине слоя в углублениях и полостях обрабатываемой опытной детали.

Толщина слоя

Толщина гальванического покрытия определяется согласно данным о средних толщинах наносимого слоя, зависит от условий, в которых будет эксплуатироваться деталь. Они делятся на группы:

- Легкие условия (ЛС) – детали используются в закрытых отапливаемых помещениях с относительно сухой атмосферой, или изделие будет эксплуатироваться в течение непродолжительного срока во внешней среде, где нет активных коррозионных агентов. Толщина однослойного покрытия составляет около 7 мк, многослойного – 15 мк.

- Средние условия (СС) – детали будут использоваться в среде со средней влажностью, загрязнением, небольшими количествами топливных, промышленных выбросов или испарений морской воды. Толщина однослойного покрытия составляет 15 мк, многослойного – 30 мк.

- Жесткие условия (ЖС) – предусматривают эксплуатацию деталей в условиях высокой влажности, повышенного уровня загрязнений промышленными газами, отходами топлива, твердыми веществами, пылью. Толщина однослойного покрытия – 30 мк, многослойного – 45.

Данные о толщине гальванического покрытия деталей одним слоем содержит ГОСТ 2249-43. Сюда относятся цинковые покрытия. Контролирует многослойное нанесение гальванического покрытия ГОСТ 3002-45 (никелевые покрытия). Толщина слоя может быть изменена по конструктивным требованиям или в тех случаях, когда обрабатываемая деталь рассчитана на короткий срок эксплуатации. Срок службы цинкования – до 5 лет, для остальных видов покрытий – до 3 лет.

Обработка готового изделия

Гальваническое покрытие деталей завершается этапом дополнительной обработки. В этом процессе реализуются следующие операции:

- Осветление.

- Окраска лакокрасочными составами.

- Пассивирование.

- Обезводороживание.

- Промасливание или полировка.

- Выполнение серебрения составами против тусклости.

Осветление и пассивирование повышают антикоррозионные свойства оцинкованных изделий и кадмиевых покрытий. Процесс пассивирования – это погружение изделий в специальный раствор, образующий на поверхности детали защитную пленку толщиной до 1 мкм.

Изделия из стали, меди с гальваническим покрытием дополнительно обрабатывают маслами – промасливают. Это делается в целях улучшения защитных качеств металлической изоляции и способствует повышению антикоррозионной устойчивости.

Контроль качества

Требования к качеству гальванического покрытия зависят от условий эксплуатации обработанного изделия. Для оценки нанесения используются такие виды контроля:

- Оценка внешнего вида детали путем визуального осмотра, сравнения с эталонными образцами (чистота поверхности, цвет, наличие или отсутствие блеска).

- Определение толщины гальванического покрытия и пористость производится в лабораторных условиях (измерение).

- Устойчивость к коррозии согласно ТУ или ГОСТ (испытание).

- Механическая, физическая устойчивость (отражательные свойства, пластичность, износостойкость, электрическое и температурное сопротивление, твердость и пр.)

Преимущества

К преимуществам данного метода защиты металлических изделий относятся:

- Высокие антикоррозионные качества.

- Стойкость к механическим и физическим повреждениям.

- Сопротивляемость агрессивным средам природного и промышленного происхождения.

- Низкая пористость покрытия.

- Твердость, износостойкость.

- Возможность регулировать толщину наносимого покрытия в процессе нанесения.

К недостаткам метода относится большой расход электроэнергии, экологические угрозы, высокая стоимость очистных мероприятий.

www.nastroy.net