Скорость резания при фрезеровании, точении и других видах механической обработки деталей. Что такое скорость резания

Формула для расчета скорости резания

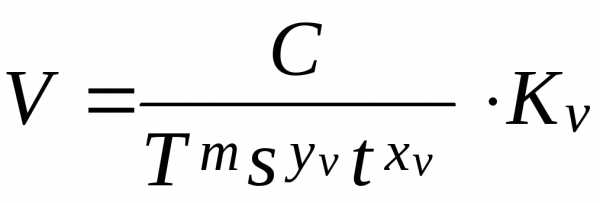

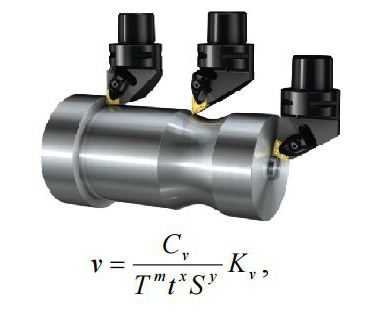

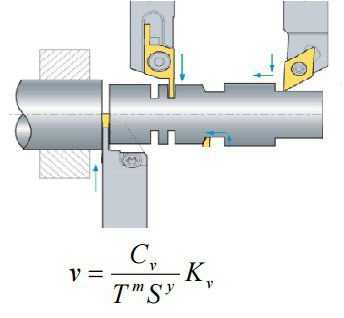

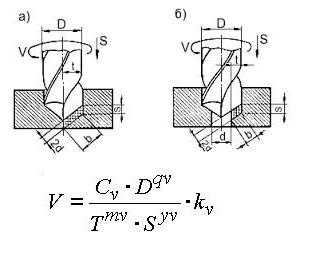

На основании изложенного скорость резания, допускаемая резцом, подсчитывается по следующей общей формуле.

С - постоянный коэффициент, характеризующий обрабатываемый материал и условия обработки,

Кv - обобщающий поправочный коэффициент на измененные условия обработки.

.

Методика назначения режимов резания

При назначении режимов резания следует соблюдать следующую последовательность:

1. Выбрать рациональную марку инструментального материала.

2. Выбрать оптимальные геометрические параметры резца.

3. Задаться максимально возможной глубиной резания.

4. По выбранной глубине резания назначают максимальную возможную подачу.

5. Назначают оптимальное значение периода стойкости.

6. Производят расчет допускаемой скорости резания (с учетом поправочных коэффициентов).

7. Корректировка скорости резания по числу оборотов станка. (По паспортным данным станка).

8. Проверка выбранных элементов режимов резания по мощности станка.

9. Подсчет машинного времени обработки.

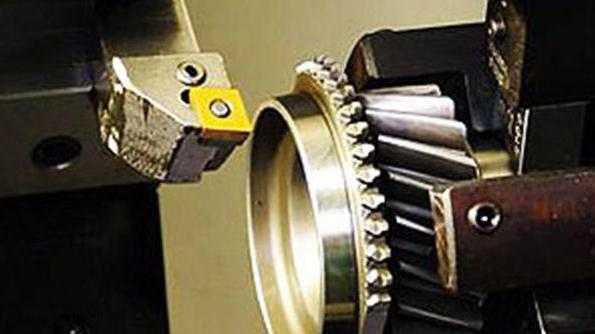

Конструкции токарных резцов

Токарные резцы являются самым распространенным видом инструментов, применяемых в отрасли.

По направлению подачи резцы делятся на правые и левые.

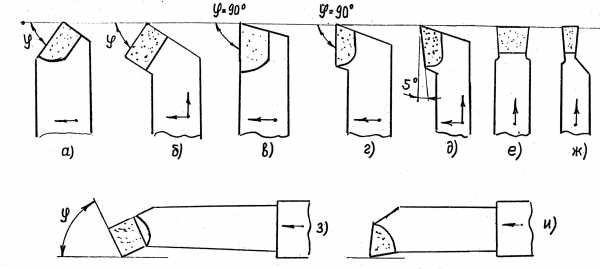

Основные типы токарных резцов следующие: (рис. 38.)

а) Проходной прямой,

б) проходной отогнутый,

в) проходной упорный,

г) проходной упорный отогнутый,

д) подрезной отогнутый,

е) прорезной (канавочный),

ж) отрезной,

з) расточной для сквозных отверстий,

По форме сечения державки резцы делятся на прямоугольные и круглые.

Круглая форма сечения применяется для расточных резцов и резьбовых резцов для внутренних резьб.

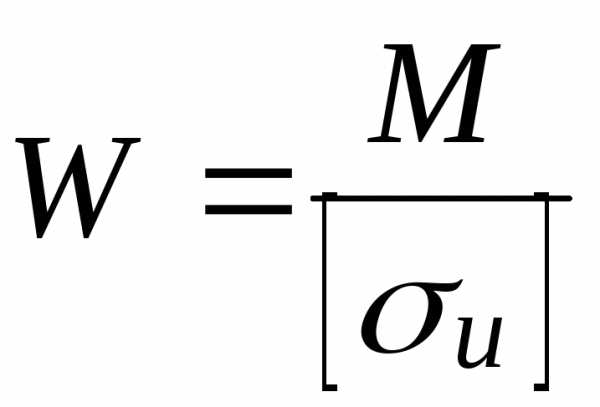

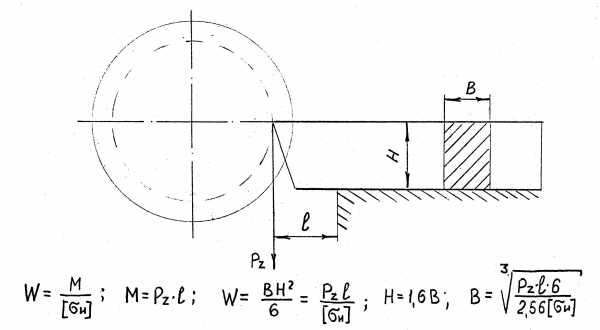

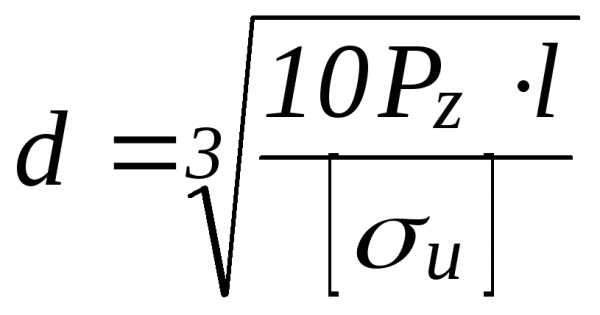

Размеры сечения державки определяют из условия прочности

, , кгсмм - изгибающий момент (рис. 39.)

, , кгсмм - изгибающий момент (рис. 39.)

W - момент сопротивления, мм3

Рис. 38. Основные типы токарных резцов.

Рис. 39. Схема к расчету державки резца на прочность.

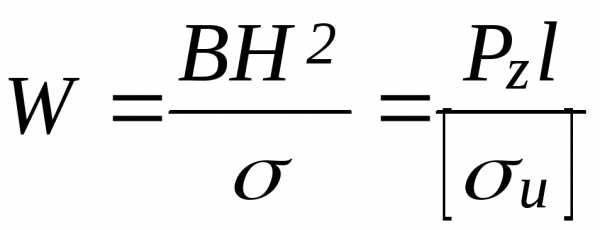

Для прямоугольного сечения

; обычно Н = 1,6B, тогда

; обычно Н = 1,6B, тогда

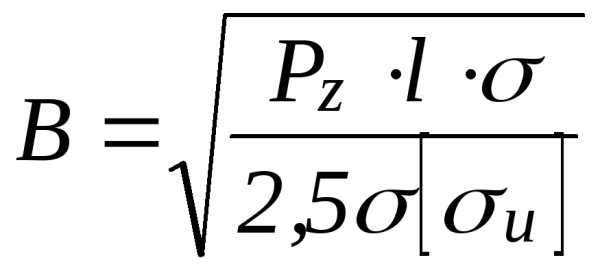

, мм.

, мм.

Для державок круглого сечения

, мм.

, мм.

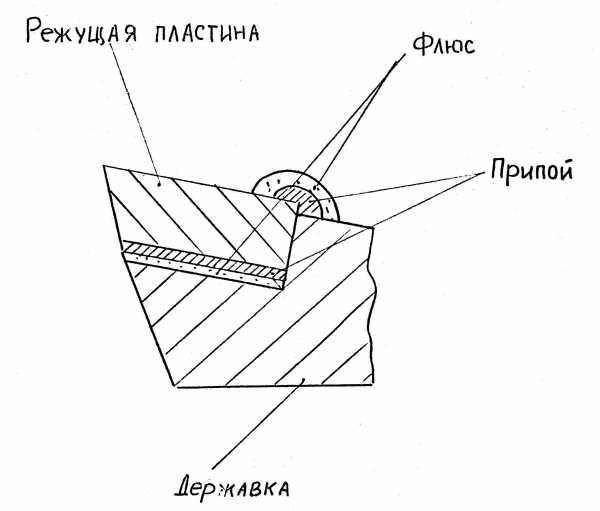

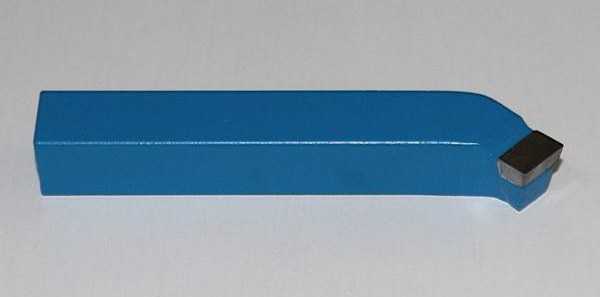

Размеры сечений резцов стандартизованы и приведены в соответствующих стандартах. По способу крепления режущих пластин к державке резцы делятся на напайные и механическим креплением. Припаивание твердосплавных пластин осуществляется на установках ТВЧ. В качестве припоя служит медь, латунь или специальные сплавы. В качестве флюса используется техническая бура или специальные флюсы, например: Ф100. (рис. 40.).

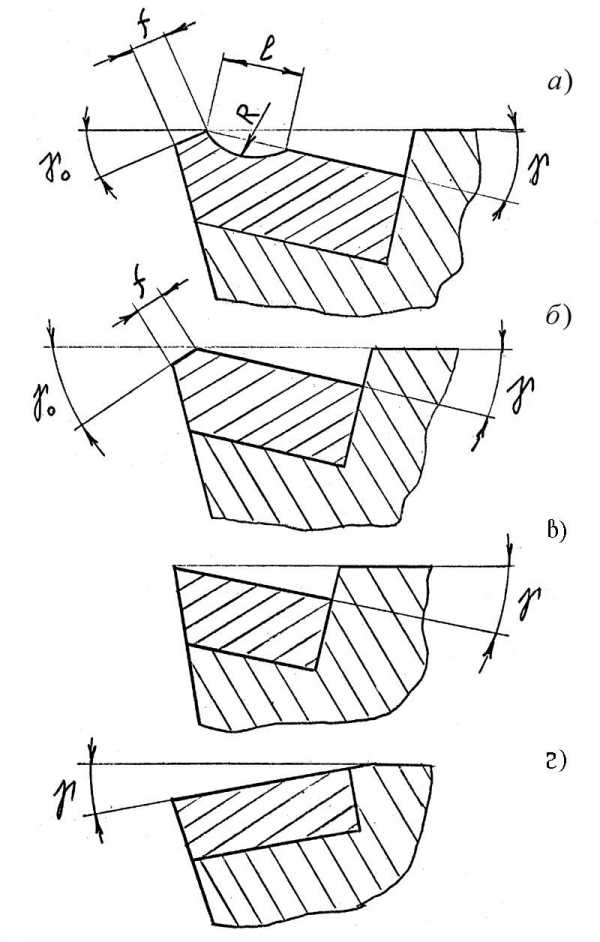

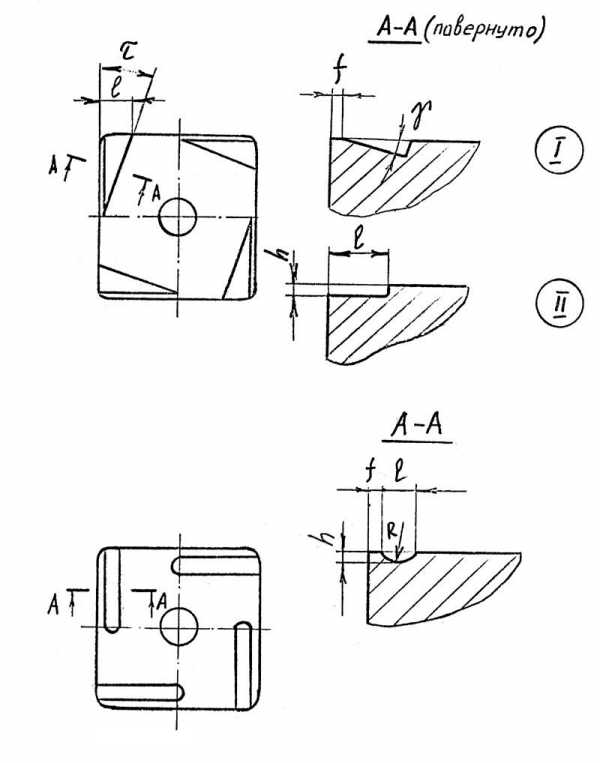

Для твердосплавных напайных резцов рекомендуются следующие формы передней поверхности. (рис. 41.)

а) = - 3-5°; f = 0,2-0,5 мм.

б) Для обработки пластичных материалов с в 80 кгс/мм2 с s < 0,3 мм/об; l =2-2,5 мм; R 2l.

в) Для обработки пластинных хрупких материалов при прерывистом резании.

г) Для обработки хрупких материалов и пластичных материалов с в 80 кгс/мм2 при чистовых режимах работы.

д) Для обработки пластичных материалов с в > 80 кгс/мм2 и для работы в условиях прерывистого резания. Формы твердосплавных режущих пластин для напайных инструментов определены ГОСТ 2209-69.

Припаивание пластин к державкам и последующие охлаждения и заточка инструментов зачастую приводит к образованию трещин в плаcтинах. Этих недостатков лишены инструменты с механическим

Рис. 40. Крепление режущих пластин припаиванием.

Рис. 41. Формы передней поверхности твердосплавных резцов.

креплением многогранных неперетачиваемых пластин (МНТ).

В зависимости от способа крепления пластины бывают без отверстия и с отверстием.

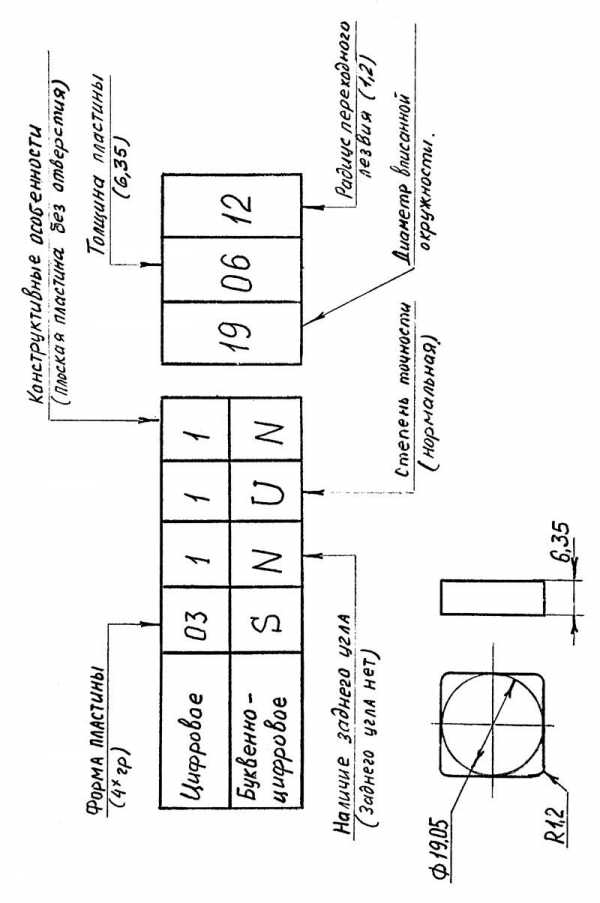

Формы режущих пластин определены ГОСТ 19042 – 80, – ГОСТ 19086 – 80. Формы пластин из сплавов МС регламентированы ТУ – 48 – 19 – 307 – 80.

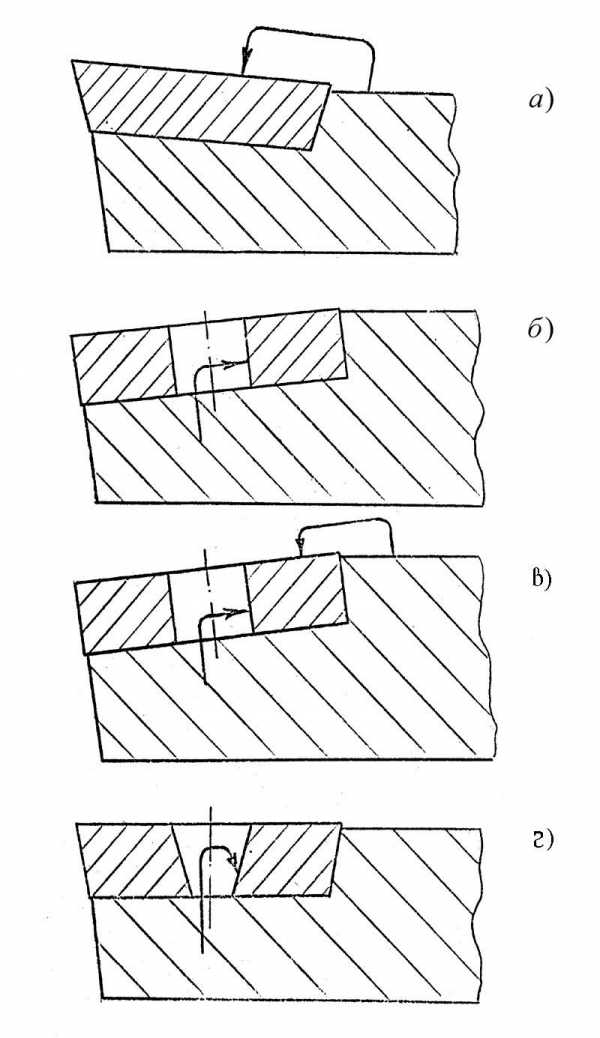

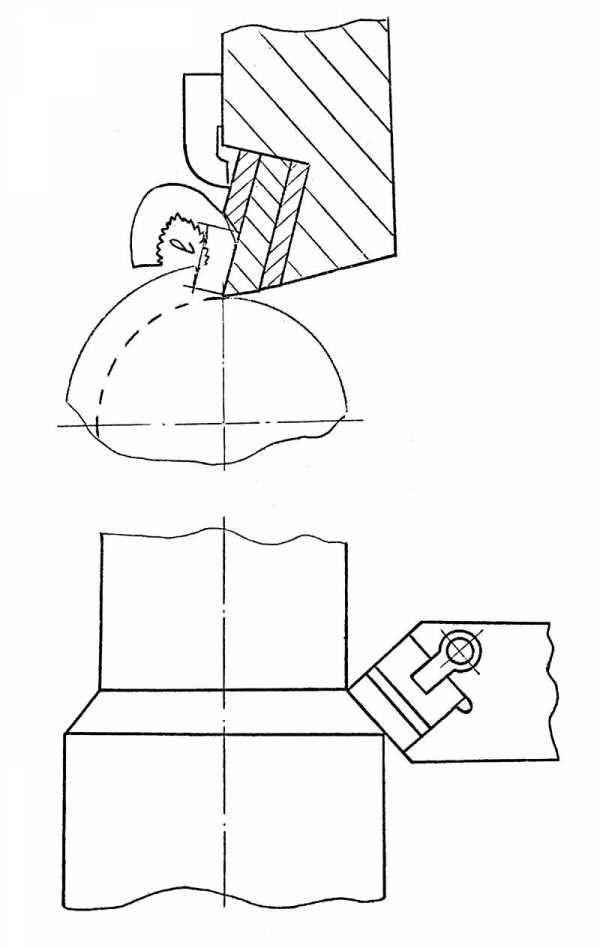

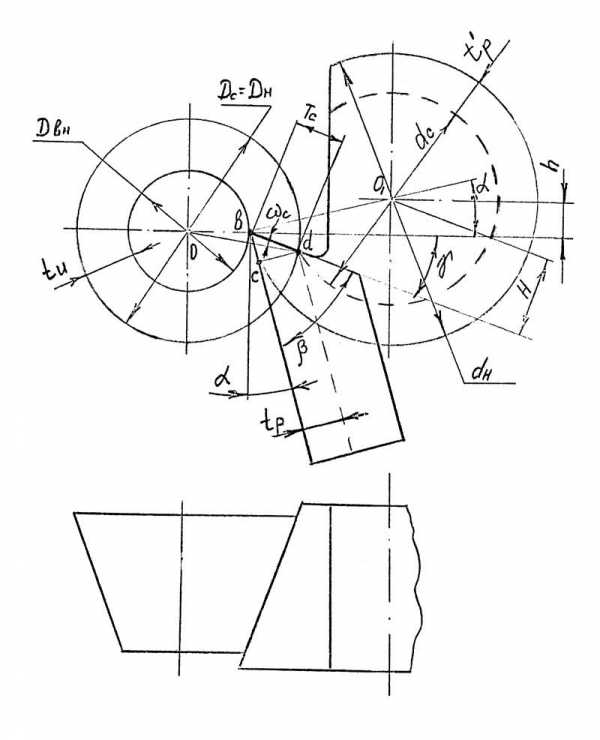

Основные схемы механического крепления пластинок следующие (Рис. 42).

а) Прижим пластин к опорной плоскости со стороны передней поверхности (для пластин без отверстия).

б) Прижим пластины через отверстие к боковым (упорным) поверхностям.

в) Одновременный прижим пластины к опорной и боковым поверхностям.

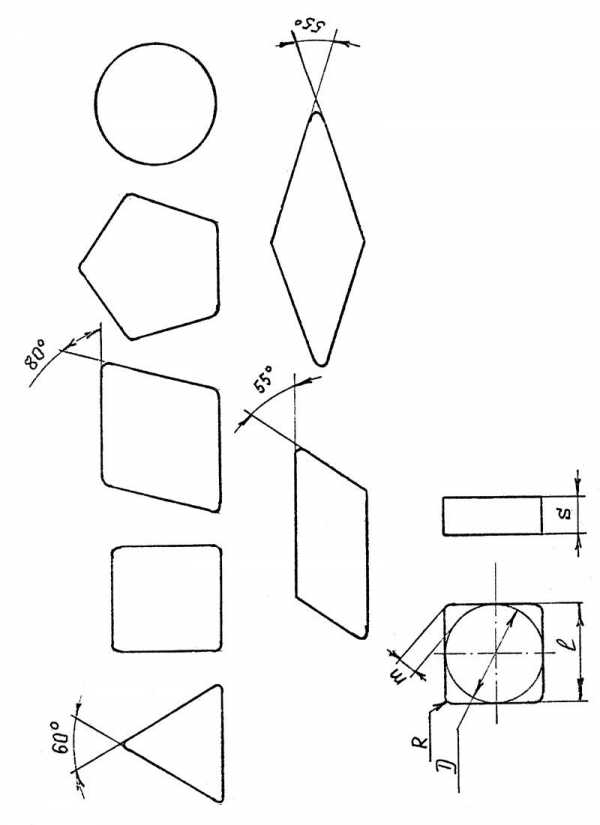

Наиболее распространены следующие формы пластин: (Рис. 43).

Формы пластин характеризуются следующими размерами:

D - Диаметр вписанной окружности,

l - длина режущей кромки,

R - радиус закругления переходного лезвия,

S - толщина пластины.

В зависимости от точности основных размеров пластин различают четыре степени точности:

1. Нормальная (U) – шлифованные по ленточке и опорным поверхностям.

2. Повышенная степень точности (М), то же, что и U , но с более жесткими допусками.

3, Высокая степень точности (G ) – шлифованные по опорным и боковым поверхностям.

4. Особо высокая степень точности (С) то же, что G, но с более жесткими допусками.

Рис. 42. Схемы механического крепления режущих пластинок

Рис. 43. Основные формы многогранных неперетачиваемых пластин

Рис. 44. Схема построения обозначений режущих неперетачиваемых пластин

Обозначаются пластины следующим образом: (Рис. 44).

Важным конструктивным элементом резцов являются опорные пластины, которые служат для увеличения срока службы державки резца. Опорные пластины изготавливают из твердых сплавов группы ВК (BKI5) или закаленных сталей и предохраняют державку в случае поломки режущей пластины.

Дробление стружки при точении

В последнее время в массовом производстве большое значение приобретают вопросы дробления стружки. Дробление стружки являются необходимым требованием, предъявляемым к работе автоматических линий. Дело в том, что сливная путаная стружка затрудняет процесс автоматизации, может ухудшать шероховатость обработанной поверхности и вызывать случайные поломки инструментов. С другой стороны дробленая стружка более компактная и транспортабельная, что весьма важно при удалении стружки из цехов и при перевозке ее на переплавку.

При выполнении токарных операций дробление стружки можно достигнуть следующими способами:

2. Накладные стружколомы. При точении резцами с плоской передней поверхностью применяют накладные стружколомы. Накладные стружколомы стандартизованы, изготавливаются централизованно, как и режущие пластины. Материалом служит твердый сплав марки ВК8. Изменяя расстояние l, можно добиться получения стружки требуемой формы и размеров (Рис. 46).

Рис. 45. Метод кинематического дробления стружки

Рис. 46. Дробление стружки при точении при помощи накладных стружколомов

Недостатком этого метода является то, что для каждого конкретного случая режима резания и обрабатываемого материала необходимо подбирать расстояние l опытным путем. С уменьшением l эффект дробления стружки увеличивается.

3. Заточка лунок, канавок и уступов на передней поверхности.

Этим способом пользуются при работе с напайными резцами с плоскими МНП. Подбором величины размеров l, τ, f, h, R (Рис. 47) добиваются получения необходимой формы стружки. Недостатком этого метода является трудоемкость заточки. Большое влияние на дробление оказывает размер фаски f , которое улучшается с его уменьшением.

4. МНП со сложным профилем передней поверхности. Этот способ является универсальным и наиболее перспективным в настоящее время. На передней поверхности пластин методом прессования получают двойные и тройные канавки, размеры которых обеспечивают дробление стружки в широком диапазоне изменения глубины резания и подачи. Геометрические параметры таких пластин регламентированы ТУ – 48 – 19 – 308 – 80, (Рис. 47). Увеличение подачи и главного угла в плане приводит к увеличению толщины срезаемого слоя, что усиливает эффект дробления стружки.

Фасонные резцы

Фасонные резцы имеют режущие кромки, соответствующие профилю обрабатываемой детали. Обработка такими резцами производительна и точна. Однако, фасонные резцы трудоемки в изготовлении, поэтому их применение оправдано в массовом производстве.

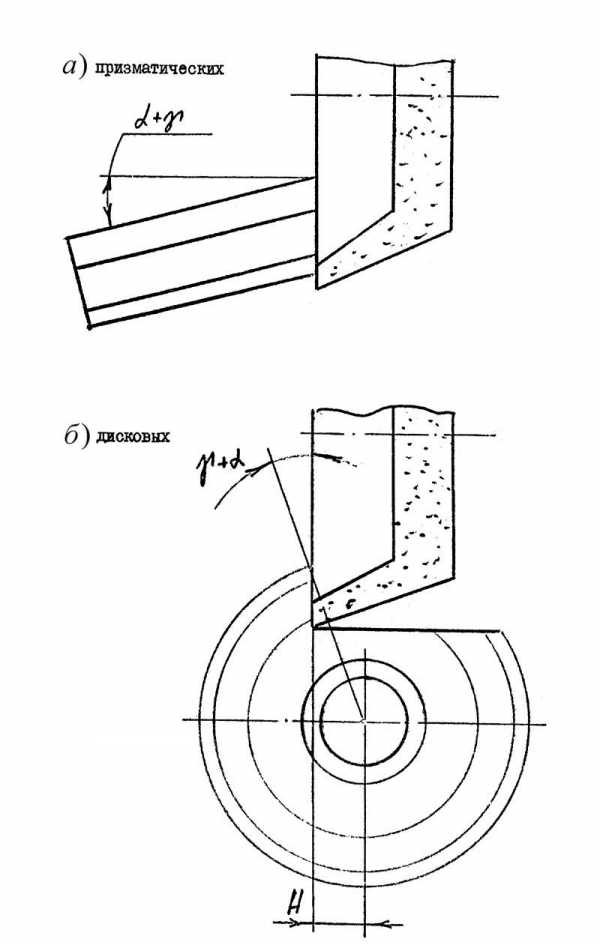

В зависимости от конструкции различают призматические и круглые резцы.

Стойкость призматических резцов выше, их крепление жестче. Круглые резцы проще в приготовлении и допускают большее число переточек.

Проектирование фасонных резцов заключается з следующем:

Рис. 47. Заточка стружколомающих канавок (I) и лунок (II) на режущих пластинах

Рис. 48. Многогранные режущие пластины с двойными стружколомающими канавками, полученные методом прессования

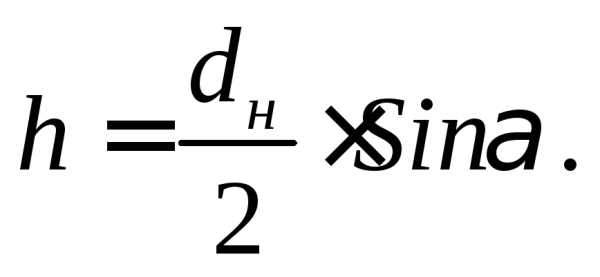

1. Назначают передний γ и задний α углы резца. Для круглых резцов α = 10 – 15°, для призматических α = 12 – 17°. Передний угол γ выбирается в зависимости от обрабатываемого материала (γ =0 – 30°).

Размеры резцов принимают из достижения прочности и жесткости по нормалям.

Задние углы у ревущих кромок, обрабатывающих наклонные участки профиля детали, уменьшаются в зависимости от угла наклона. Задний угол на этих участках не должен быть < 2°.

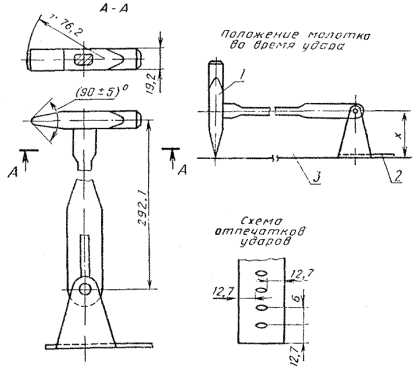

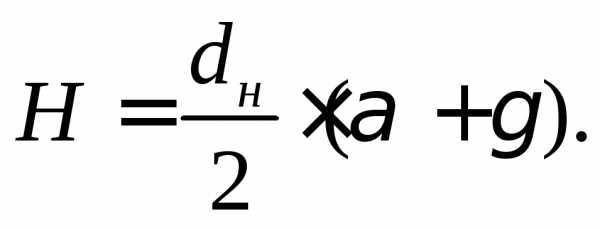

При установке круглого резца на станок при заточке необходимо выдержать размер h между осями детали и резца (Рис. 47).

Размер H, называемый смещением передней поверхности резца относительно оси, определяется:

Размер

Профили фасонного резца и детали отличаются. Глубина профиля резца определяется в сечении, перпендикулярном к задним поверхностям (в технологической плоскости).

tp – у призматического резца,

tp׀ – у дискового резца.

Размеры профиля резца по ширине (вдоль оси), как правило, совпадает с размерами детали и расчету не подлежат.

Сначала определяют профиль резца в плоскости передней поверхности. Затем определяют профиль резца в сечении, перпендикулярном к задней поверхности для призматических резцов и в осевой плоскости дискового резца. Полученные размеры профиля округляют до 0,01 мм. Допуск на профиль резца принимают равным 0,3...0,4 от допуска на профиль детали.

Заточка фасонных резцов осуществляется только по передней

Рис. 49. Схема расчета профиля фасонных резцов

поверхности (Рис. 50).

Фасонные резцы имеют достаточно широкое применение в отрасли. Так, для профилирования МВП применяются призматические фасонные резцы.

При обработке ряда деталей на многошпиндельных горизонтальных полуавтоматах часто применяют фасонные круглые (дисковые) резцы, устанавливаемые на поперечник суппорта этих станков.

Рис. 50. Схема заточки фасонных резцов

studfiles.net

Скорость резания и подача при токарной обработке

И снова здравствуйте! Сегодня тема моего поста главные движения при токарной обработке такие как скорость резания и подача. Эти две составляющие режимов резания являются основополагающие при токарной обработке металла и других материалов.

Скорость резания и подача при токарной обработке.

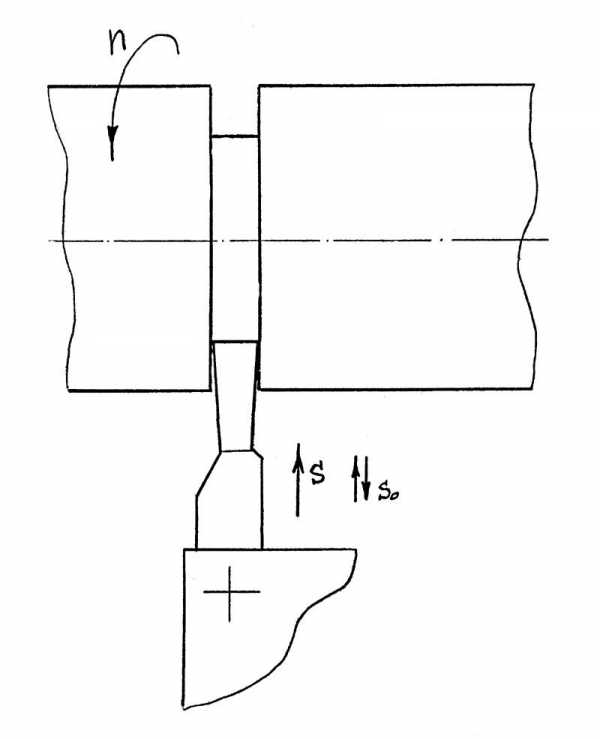

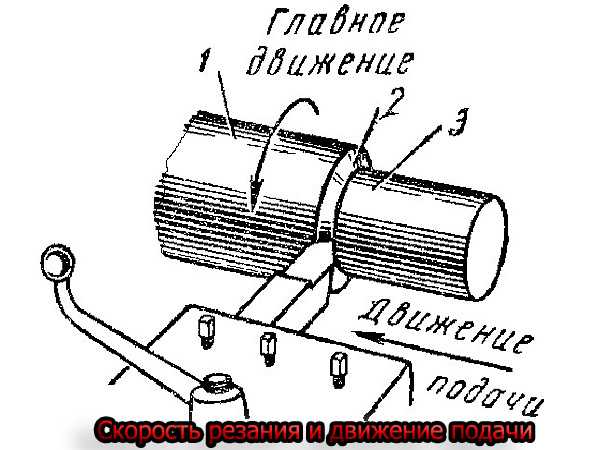

Главное движение или скорость резания.

Если мы посмотрим на рисунок который приведен выше то увидим, что главное движение при токарной обработке тел вращения на токарном станке совершает именно заготовка. Она может вращаться как по часовой стрелке так и против. В основном как видим вращение направленно на резец, так как это обеспечивает срезание поверхностного слоя с заготовки и образования стружки.

Вращение заготовке придает шпиндель токарного станка и диапазон оборотов шпинделя (n) достаточно большой и может регулироваться в зависимости от диаметра детали ее материала и применяемого режущего инструмента. При точении в основном это токарные резцы различных видов и назначения.

Скорость резания при токарной обработке рассчитывается по формуле:

где

V — это само главное движение именуемое скорость резани.

П — это постоянная константа которая равняется 3,14

D — диаметр обрабатываемой детали (заготовки).

n — число оборотов шпинделя станка и зажатой в нем детали.

Движение подачи при токарной обработке.

Про движение подачи вы наверное уже поняли. ДА это перемещение режущего инструмента который закреплен в резцедержателе (для данного эскиза). Крепление резцов может быть и другим, но об этом позже 🙂 . Для осуществления подачи на токарном станке используется специальная кинематическая схема шестерен. Если это простое точение то тут не важна синхронизация вращения обрабатываемой заготовки и режущего инструмента, но если вы решите нарезать резьбу то тут все будет по другому. Об этом поговорим в следующих статьях. Если не хотите пропустить их то подписывайтесь на обновления моего блога.

Формулы для расчета движения подачи на токарном станке выглядит по разному,ведь это может быть как подача на оборот так и минутная подача.

Подача на оборот — это расстояние которое проходит режущий инструмент в нашем случае резец за один оборот обрабатываемой детали. В зависимости от вида обработки определение может быть другим. Например при фрезеровании — это расстояние на которое перемещается заготовка относительно фрезы за один ее оборот.

Минутная подача — это расстояние которое проходит резец за одну минуту (что и логично из названия).

Скорость резания и подача. Заключение.

И так можно подвести итог. Сегодня мы с вами узнали про главные движения при токарной обработке такие как скорость резания и подача. Я не ставлю своей целью загрузить вас массой формул и тягомотных определений их вы можете найти в различных книгах про машиностроение и резание металлов, я хочу вам разъяснить основные понятия человеческим и понятным языком. Думаю у нас все получится 🙂 .

На сегодня все. До скорой встречи друзья!

С вами был Андрей!

mextexnologii.ru

Режимы резания при токарной обработке – таблица расчета скорости

Обработка металлических и иных поверхностей с помощью токарного станка стала неотъемлемой частью повседневной жизни в индустрии. Многие технологии видоизменились, некоторые упростились, но суть осталась прежняя – правильно подобранные режимы резания при токарной обработке обеспечивают необходимый результат. Процесс включает в себя несколько составляющих:

- мощность;

- частота вращения;

- скорость;

- глубина обработки.

Ключевые моменты изготовления

Существует ряд хитростей, которых необходимо придерживаться во время работы на токарном станке:

- фиксация заготовки в шпиндель;

- точение с помощью резца необходимой формы и размера. Материалом для металлорежущих основ служит сталь или иные твердосплавные кромки;

- снятие ненужных шаров происходит за счет разных оборотов вращения резцов суппорта и непосредственно самой заготовки. Иными словами, создается дисбаланс скоростей между режущими поверхностями. Второстепенную роль играет твердость поверхности;

- применение одной из нескольких технологий: продольная, поперечная, совмещение обеих, применение одной из них.

Виды токарных станков

Под каждую конкретную деталь используется тот или иной агрегат:

- винторезно-токарные: группа станков, пользующихся наибольшей востребованностью при изготовлении цилиндрических деталей из черных и цветных металлов;

- карусельно-токарные: виды агрегатов, применяемых для вытачивания деталей. Особенно больших диаметров из металлических заготовок;

- лоботокарный станок: позволяет вытачивать детали цилиндрической и конической форм при нестандартных габаритах заготовки;

- револьверно-токарная группа: изготовление детали, заготовка которой представлена в виде калиброванного прудка;

- ЧПУ – числовое программное управление: новый вид оборудования, позволяющий с максимальной точностью обрабатывать различные материалы. Достичь подобного специалисты могут с помощью компьютерной регулировки технических параметров. Точение происходит с точностью до микронных долей миллиметра, что невозможно увидеть или проверить невооруженным глазом.

Подбор режимов резания

Режимы работы

Заготовка из каждого конкретного материала требует соответствия режима резки при токарной обработке. От правильности подборки зависит качество конечного изделия. Каждый профильный специалист в своей работе руководствуется следующими показателями:

- Скорость, с которой вращается шпиндель. Главный акцент делается на вид материала: черновой или чистовой. Скорость первого несколько меньше, нежели второго. Чем выше обороты шпинделя, тем ниже подача резца. В противном случае плавление металла неизбежно. В технической терминологии это называется «возгорание» обработанной поверхности.

- Подача – выбирается в пропорциональном соотношении со скоростью шпинделя.

Резцы подбираются исходя из вида заготовки. Выточка с помощью токарной группы самый распространенный вариант, несмотря на наличие иных видов более совершенного оборудования.

Это обосновывается невысокой стоимостью, высокой надежностью, длительным сроком эксплуатации.

Как вычисляется скорость

В инженерной среде расчет режимов резания исчисляют с помощью следующей формулы:

V = π * D * n / 1000,

где:

V – скорость резки, исчисляемая в метрах за минуту;

D – диаметру детали или заготовки. Показатели следует преобразовать в миллиметры;

n – величина оборотов за минуту времени обрабатываемого материала;

π – константе 3,141526 (табличное число).

Иными словами, скорость резания это тот отрезок пути, который проходит заготовка за минуту времени.

Например, при диаметре 30 мм скорость резки будет равна 94 метра за минуту.

При возникновении необходимости вычислить величину оборотов, при условии определенной скорости, применяется следующая формула:

N = V *1000/ π * D

Эти величины и их расшифровка уже известны по предыдущим операциям.

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Третий способ вычисления скорости

- V фактическое = L * K*60/T резания;

- где L – длина полотна, преображенная в метры;

- K – количество оборотов за время резания, исчисляемое в секундах.

Например, длина равна 4,4 метра, 10 оборотов, время 36 секунд, итого.

Скорость равна 74 оборота в минуту.

Видео: Понятие о процессе резания

promzn.ru

Скорость резания при фрезеровании, точении и других видах механической обработки деталей

Расчет режимов резания – это важнейший этап при изготовлении любой детали. Очень важно, чтобы он был рациональным. Это обуславливается тем, что для различных механических операций необходимо индивидуально подбирать скорость резания, частоту вращения шпинделя, величину подачи, а также толщину снимаемого слоя. Рациональный режим – это такой, во время которого затраты на производство будут минимальными, а качество полученного изделия – максимально точным.

Основные принципы расчетов

Для того чтобы изготовить деталь с необходимыми размерами и классом точности, в первую очередь выполняют ее чертеж и расписывают маршрутную технологию. Кроме того, очень важно выбрать правильную заготовку (поковка, штамповка, прокат) и необходимый материал, из которого будет изготавливаться изделие. Выбор режущего инструмента – также довольно важная задача. Для каждой отдельной операции выбирается необходимый инструмент (резец, фреза, сверло, зенкер).

Помимо этого, для каждого пункта, написанного в маршрутной технологии, выполняется отдельный процесс, даже если он применяется к одной и той же рабочей поверхности. Например, нужно сделать отверстие D = 80 мм и нарезать внутреннюю метрическую резьбу с шагом Р = 2 мм. Для каждой из операций нужно отдельно подобрать такие значения, как глубина резания, скорость резания, число оборотов, а кроме того, подобрать режущий инструмент.

Требуемое качество поверхности

Важно учитывать также и вид обработки (чистовая, черновая и получистовая), ведь выбор коэффициентов в расчетах зависит от этих параметров. Как правило, во время черновой обработки скорость резания гораздо больше, чем при чистовой. Это объясняется так: чем лучше качество обрабатываемой поверхности, тем меньше должна быть её скорость. Интересно, что при точении титановых сплавов величина шероховатости увеличивается при высоких показателях, так как в зоне обработки возникают сильные колебания, а вот на параметры Ra и Rz она абсолютно не влияет.

Факторы, влияющие на скорость резания при фрезеровании и других операциях

На выбор расчетов влияет огромное количество факторов. Все они отличаются между собой в зависимости от вида обработки детали. Например, для рассверливания отверстий, можно выбрать подачу в два раза больше, чем для сверления. Кроме того, этот показатель при обработке без ограничивающих факторов выбирают максимально допустимым, согласно прочности используемого инструмента. При строгании и прорезании пазов в основную формулу режима резания добавляют коэффициент, который учитывает ударную нагрузку – Kv.

При нарезании резьбы очень важно обращать внимание на выбор режущего инструмента, так как при использовании резца в упор необходим ручной отвод, а значит, и скорость должна быть минимальной.

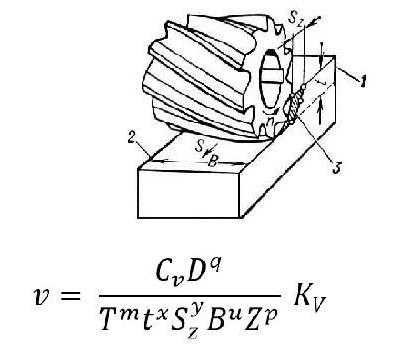

Скорость резания при фрезеровании зависит от диаметра рабочего инструмента (D) и ширины поверхности (В). Более того, при обработке стальных поверхностей торцевыми фрезами обязательно располагать заготовку несимметрично относительно режущего инструмента. Если же пренебречь данным правилом, то её стойкость может значительно снизиться.

Это очень важный показатель, который влияет на расчет скорости резания. Он обозначает период работы режущего инструмента до момента его затупления. Период стойкости увеличивают при многоинструментальной обработке.

Основные формулы

Скорость резания при любой операции в первую очередь зависит от выбранного режущего инструмента, от материала заготовки, от глубины и величины подачи. На ее формулу влияет и способ механической обработки. Определить скорость резания можно как табличным методом, так и при помощи расчета. Так, при растачивании, а также наружном, поперечном и продольном точении используют указанную ниже формулу.

Чем данный расчет отличается от остальных? При фасонном точении, прорезании и отрезании глубина резания не учитывается. Но в некоторых случаях может также браться такая величина, как ширина прореза. Напрмер, при обработке вала шириной будет считаться её диаметр, а при вытачивании канавки – её глубина. За счет того что при прорезании выполнить отвод резца достаточно трудно, подачу выбирают не больше 0,2 мм/об, а скорость резания – 10–30 мм/мин. Также можно выполнить расчет по другой формуле.

При сверлении, зенкеровании, рассверливании и развертывании очень важно правильно определить скорость резания и подачу. При слишком больших значениях режущий инструмент может "сгореть" или же сломаться. Для вычислений при сверлении используется формула, приведенная ниже.

Скорость резания при фрезеровании зависит от диаметра фрезы, количества зубьев и ширины обрабатываемой поверхности. Выбираемая глубина обуславливается жесткостью и мощностью станка, а также припусками на сторону. Значение стойкости фрезы зависит от её диаметра. Так, если D = 40-50 мм, то Т = 120 мин. А когда D находится в диапазоне 55–125 мм, показатель T равняется 180 мин. Скорость резания при фрезеровании имеет формулу, приведенную на фото.

Обозначения:

Cv – коэффициент, который зависит от механических свойств обрабатываемой поверхности.

Т – стойкость режущего инструмента.

S – величина подачи.

t – глубина резания.

B – ширина фрезерования

z – число зубьев фрезы.

D – диаметр, обрабатываемого отверстия (в некоторых случаях режущего инструмента, например, сверла)

m, x, y – показатели степеней (выбираются из таблиц), которые определяются для конкретных условий резания и, как правило, имеют значения m=0,2; х=0,1; у= 0,4.

Kv – поправочный коэффициент. Он необходим, так как вычисления проводятся при помощи коэффициентов, взятых из таблиц. Его использование позволяет получить действительное значение скорости резания с учетом определенных значений упомянутых выше факторов.

Табличный и программный способ

Поскольку выполнения расчетов – это достаточно трудоёмкий процесс, в специализированной литературе и на различных интернет-ресурсах существуют специальные таблицы, в которых уже указываются необходимые параметры. Кроме того, существуют программы, которые сами выполняют расчет режимов резания. Для этого выбирается необходимый вид механической обработки и вводятся такие показатели, как материал заготовки и режущего инструмента, необходимые размеры, глубина, квалитеты точности. Программа сама рассчитывает скорость резания при точении, подачу и частоту вращения.

fb.ru

Режим резания при токарной обработке: элементы и понятие резания

Одним из многофункциональных способов обработки металлов является точение. С его помощью осуществляется черновая и чистовая отделка в процессе изготовления или ремонта деталей. Оптимизация процесса и эффективная качественная работа достигается путем рационального подбора режимов резания.

Особенности процесса

Токарная отделка осуществляется на специальных станках с помощью резцов. Главные движения выполняются шпинделем, который обеспечивает вращение закрепленного на нем объекта. Движения подачи совершаются инструментом, который закреплен в суппорте.

К основным видам характерных работ относятся: торцевое и фасонное обтачивание, растачивание, обработка углублений и канавок, подрезание и отрезание, оформление резьбы. Каждый из них сопровождается производительными движениями соответствующего инвентаря: проходных и упорных, фасонных, растачивающих, подрезных, отрезных и резьбовых резцов. Разнообразный типаж станков позволяет обрабатывать мелкие и очень крупные объекты, внутренние и внешние поверхности, плоские и объемные заготовки.

Основные элементы режимов

Режим резания при токарной обработке – это комплекс параметров работы металлорежущего станка, направленный на достижение оптимальных результатов. К ним относятся следующие элементы: глубина, подача, частота и скорость вращения шпинделя.

Глубина – это толщина металла, снимаемая резцом за один проход (t, мм). Зависит от заданных показателей чистоты и соответствующей шероховатости. При черновом точении t = 0,5-2 мм, при чистовом - t = 0,1-0,5 мм.

Подача – расстояние перемещения инструмента в продольном, поперечном или прямолинейном направлении относительно одного оборота обрабатываемой детали (S, мм/об). Важными параметрами для ее определения являются геометрические и качественные характеристики токарного резца.

Частота вращения шпинделя – количество оборотов главной оси, к которой крепится заготовка, осуществляемое за период времени (n, об/с).

Скорость – ширина прохода за одну секунду с соответствием заданной глубины и качества, обеспеченная частотой (v, м/с).

Сила точения – показатель расходуемой мощности (P, Н).

Частота, скорость и сила – важнейшие взаимосвязанные элементы режима резания при токарной обработке, которые задают и оптимизационные показатели отделки конкретного объекта, и темп работы всего станка.

Исходные данные

С точки зрения системного подхода процесс точения можно рассматривать как слаженное функционирование элементов сложной системы. К ним относятся: токарный станок, инструмент, заготовка, человеческий фактор. Таким образом, на эффективность этой системы влияет перечень факторов. Каждый из них учитывается тогда, когда необходимо рассчитать режим резания при токарной обработке:

- Параметрические характеристики оборудования, его мощность, тип регулирования вращения шпинделя (ступенчатое или бесступенчатое).

- Способ крепления заготовки (с помощью планшайбы, планшайбы и люнета, двух люнетов).

- Физические и механические свойства обрабатываемого металла. Учитывается его теплопроводность, твердость и прочность, тип производимой стружки и характер ее поведения относительно инвентаря.

- Геометрические и механические особенности резца: размеры углов, державки, радиус при вершине, размер, тип и материал режущей кромки с соответствующей теплопроводностью и теплоемкостью, ударной вязкостью, твердостью, прочностью.

- Заданные параметры поверхности, в том числе ее шероховатость и качество.

Если все характеристики системы учтены и рационально просчитаны, становится возможным достижение максимальной эффективности ее работы.

Критерии эффективности точения

Детали, изготавливаемые с помощью токарной отделки, являются чаще всего составляющими ответственных механизмов. Требования выполняются с учетом трех основных критериев. Наиболее важным является максимальное выполнение каждого из них.

- Соответствие материалов резца и обтачиваемого объекта.

- Оптимизация между собой подачи, скорости и глубины, максимальная производительность и качество отделки: минимальная шероховатость, точность форм, отсутствие дефектов.

- Минимальные затраты ресурсов.

Порядок расчета режима резания при токарной обработке осуществляется с высокой точностью. Для этого существует несколько различных систем.

Способы вычисления

Как уже было сказано, режим резания при токарной обработке требует учета большого количества разных факторов и параметров. В процессе развития технологии многочисленные ученые умы разработали несколько комплексов, направленных на вычисление оптимальных элементов режимов резания для различных условий:

- Математический. Подразумевает точный расчет по существующим эмпирическим формулам.

- Графоаналитический. Совмещение математического и графического методов.

- Табличный. Выбор значений, соответствующих заданным условиям работы, в специальных комплексных таблицах.

- Машинный. Использование программного обеспечения.

Наиболее подходящий выбирается исполнителем в зависимости от поставленных задач и массовости производственного процесса.

Математический метод

Аналитически вычисляются режимы резания при токарной обработке. Формулы существуют более и менее сложные. Выбор системы определяется особенностями и требуемой точностью результатов просчетов и самой технологии.

Глубина рассчитывается как разность толщины заготовки до (D) и после (d) обработки. Для продольных работ: t = (D - d) : 2; а для поперечных: t = D - d.

Допустимая подача определяется поэтапно:

- цифры, которые обеспечивают необходимое качество поверхности, Sшер;

- подача с учетом характеристик инструмента, Sр;

- значение параметра, учитывающее особенности закрепления детали, Sдет.

Каждое число вычисляется по соответствующим формулам. В качестве фактической подачи выбирают наименьшую из полученных S. Также существует обобщающая формула, учитывающая геометрию резца, заданные требования к глубине и качеству точения.

- S = (Cs*Ry*ru) : (tx*φz2), мм/об;

- где Cs – параметрическая характеристика материала;

- Ry – заданная шероховатость, мкм;

- ru – радиус при вершине токарного инструмента, мм;

- tx – глубина точения, мм;

- φz – угол при вершине резца.

Скоростные параметры вращения шпинделя считаются по различным зависимостям. Одна из фундаментальных:

v = (Cv*Kv) : (Tm*tx*Sy), м/мин, где

- Cv – комплексный коэффициент, обобщающий материал детали, резца, условия процесса;

- Kv – дополнительный коэффициент, характеризующий особенности точения;

- Tm – стойкость инструмента, мин;

- tx – глубина резания, мм;

- Sy – подача, мм/об.

При упрощенных условиях и с целью доступности расчетов, скорость токарной обработки заготовки можно определить:

V = (π*D*n) : 1000, м/мин, где

- n – частота вращения шпинделя станка, об/мин.

Используемая мощность оборудования:

N = (P*v) : (60*100), кВт, где

- где P – сила резания, Н;

- v – скорость, м/мин.

Приведенная методика является очень трудоемкой. Существует большое разнообразие формул различной сложности. Чаще всего сложно правильно подобрать нужные, чтобы произвести расчет режимов резания при токарной обработке. Пример наиболее универсальных из них приведен тут.

Табличный метод

Суть этого варианта состоит в том, что показатели элементов находятся в нормативных таблицах в соответствии с исходными данными. Существует перечень справочников, в которых приведены значения подач в зависимости от параметрических характеристик инструмента и заготовки, геометрии резца, заданных показателей качества поверхности. Есть отдельные нормативы, вмещающие в себе предельно допустимые ограничения для различных материалов. Отправные коэффициенты, необходимые для расчета скоростей, также содержатся в специальных таблицах.

Такая методика используется обособленно или одновременно с аналитической. Она удобна и точна в применении для несложного серийного производства деталей, в индивидуальных мастерских и в домашних условиях. Она позволяет оперировать цифровыми значениями, используя минимум усилий и исходных показателей.

Графоаналитический и машинный методы

Графический способ является вспомогательным и основан на математических расчетах. Вычисленные результаты подач наносятся на график, где расчерчивают линии станка и резца и по ним определяют дополнительные элементы. Этот метод – очень сложная комплексная процедура, которая является неудобной для серийного производства.

Машинный способ – точный и доступный вариант для опытного и начинающего токаря, разработанный для того, чтобы вычислять режимы резания при токарной обработке. Программа предоставляет наиболее точные значения в соответствии с заданными исходными данными. Они обязательно должны включать:

- Коэффициенты, характеризующие материал обрабатываемой детали.

- Показатели, соответствующие особенностям инструментального металла.

- Геометрические параметры токарных резцов.

- Числовое описание станка и способов закрепления заготовки на нем.

- Параметрические свойства обрабатываемого объекта.

Сложности могут возникать на этапе числового описания исходных данных. Правильно задав их, можно быстро получить комплексный и точный расчет режимов резания при токарной обработке. Программа может содержать неточности работы, однако они менее значительны, чем при ручном математическом варианте.

Режим резания при токарной обработке – важная расчетная характеристика, определяющая ее результаты. Одновременно с элементами выбираются инструменты и охлаждающе-смазывающие вещества. Полный рациональный подбор этого комплекса – показатель опытности специалиста или его упорности.

fb.ru

Сущность процесса резания материалов, сила резания. Мощность и скорость резания. Понятие обрабатываемости

Обработка материалов резанием – это процесс срезания режущим инструментом с поверхности заготовки слоя в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали

Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся определенными физическими явлениями. Упрощенно процесс резания можно представить в виде следующей схемы. В начальный момент процесса резания движущийся резец под действием силы Р вдавливается в металл, в срезаемом слое возникают упругие деформации. При дальнейшем движении резца упругие деформации, накапливаясь по абсолютной величине, переходят в пластические. В прирезцовом срезаемом слое материала заготовки возникает сложное упругонапряженное состояние. В плоскости, перпендикулярной траектории движения резца, возникают нормальные напряжения, а в плоскости, совпадающей с траекторией движения резца, - касательные напряжения. Наибольшие касательные напряжения действуют у вершины резца , уменьшаясь до нуля по мере удаления от нее. Нормальные напряжения вначале действуют как растягивающие, а затем быстро уменьшаются и, переходя через нулевое значение, превращаются в напряжения сжатия.

Под действием нормальных и касательных напряжений срезаемый слой пластически деформируется. Рост пластической деформации приводит к сдвиговым деформациям, т.е. к смещению частей кристаллов относительно друг друга. Это происходит, когда возникающие напряжения превосходят предел прочности обрабатываемого материала. Далее процесс повторяется и образуется следующий элемент стружки и т.д.

Срезанный и превращенный в стружку слой материала дополнительно деформируется вследствие трения стружки о переднюю поверхность инструмента.

Для хрупких материалов пластическая деформация практически отсутствует и угол близок к нулю, а при резании деталей из пластичных материалов значение угла доходит до 30 град. У передней поверхности резца слои стружки искривляются и располагаются почти параллельно ей.

Следовательно, резание может быть представлено как процесс последовательного упругого и пластического деформирования срезаемого слоя металла, а затем его разрушения.

При обработке резанием металл оказывает сопротивление режущему инструменту. Это сопротивление преодолевается силой резания, приложенной к передней поверхности инструмента. Сила резания направлена перпендикулярна передней поверхности резца. Сила резания затрачивается на отрыв элемента стружки от основной массы металла и его деформацию, а также на преодоление трения стружки о переднюю поверхность резца и задней поверхности резца о поверхность резания.

Силу резания R принято раскладывать на составляющие силы - тангенциальную Pz , радиальную Py и осевую Px.

При точении, растачивании, отрезании, прорезании пазов и фасонном точении тангенциальную составляющую, H, рассчитывают по формуле

где:

Сp; xp; yp; np - эмпирические коэффициент и показатели степени, приведённые в табл;

t - глубина резания (при отрезании, прорезании и фасонном точении - длина лезвия резца), мм;

Kp = KMp·Kjp·Kgp·Klp·Krp - поправочный коэффициент, учитывающий фактические условия резания. Численные значения этих коэффициентов приведены в табл. 13 и 16.

Мощность резания. Работа резания, совершаемая в одну секунду, называется мощностью резания.

В технике мощность выражается в киловаттах

Мощность резания, кВт, рассчитывают по формуле

С учётом потерь, мощность привода, кВт, определится

где h - к.п.д. станка, (принимается равным 0,85).

Скорость резания V – это расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в направлении главного движения в единицу времени. Скорость резания имеет размерность м/мин или м/сек.

При точении скорость резания равна:

м/мин

где Dзаг – наибольший диаметр обрабатываемой поверхности заготовки, мм; n – частота вращения заготовки в минуту.

Под обрабатываемостью материалов в широком смысле этого слова понимают способность материалов подвергаться резанию по ряду технологических показателей. К ним относятся допускаемая скорость, возникающие в процессе резания силы, шероховатость обработанной поверхности, тип стружки и условия ее отвода из зоны резания и т.п. Таким образом, обрабатываемость является важнейшим технологическим свойством всех конструкционных материалов.

Поскольку производительность и себестоимость обработки зависят главным образом от допускаемой скорости резания, то для любого вида и характера обработки основным показателем обрабатываемости является скорость резания, величина которой определяется изнашивающим действием, оказываемым обрабатываемым материалом на контактные поверхности инструмента.

Существуют различные методы определения обрабатываемости. В основе «классического» метода лежит нахождение зависимости V =f(Т).Если сравнивают обрабатываемость двух материалов А и Б, то для них при одинаковых условиях обработки экспериментально находят связь между периодом стойкости и скоростью резания. При немонотонной зависимостиV =f(Т) находят отношение скоростей резанияVAиVБ, допускаемых материалами А и Б при определенном значении периода стойкости инструмента, являющееся коэффициентом обрабатываемости при выбранном периоде стойкости. Если зависимостьV =f(Т) монотонна и ее можно аппроксимировать степенной функцией, то находят две зависимости

V = CA / T m А и V = CБ/ Tm Б.

Задавшись периодом стойкости Т= 60 мин, определяют соответствующие ему скорости резанияV60AиV60Б .Коэффициент обрабатываемости

Kо = V60А / V60Б .

Классический метод является наиболее точным и объективно отражающим влияние обрабатываемого материала на изнашивание инструмента. Но он очень трудоемок и связан с большим расходом обрабатываемого материала и инструмента. Поэтому разработан ряд ускоренных методов, на которых, однако, мы останавливаться не будем, так как они подробно рассматриваются в учебной литературе.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

zdamsam.ru

Скорость резания и подача | Мир сварки

Скорость резания и подача

Скоростью резания называется путь, пройденный в 1 мин точкой на обрабатываемой поверхности по отношению к режущей кромке инструмента, или скорость главного движения, выраженная в м/мин.

При точении, сверлении, фрезеровании и других операциях, выполняемых на станках с вращательным главным движением, скорость резания определяется по формуле

| 1) |

При строгании, протягивании и других операциях, выполняемых на станках с прямолинейным главным движением,

где

| d | — | диаметр заготовки или инструмента в мм; |

| n | — | число оборотов шпинделя в минуту; |

| L | — | длина хода в мм; |

| Tр | — | время рабочего хода в мин. |

При шлифовании скорость резания измеряется в м/с определяется по формуле

где

| D | — | диаметр шлифовального круга в мм; |

| n | — | число оборотов шлифовального круга в минуту. |

Из уравнения (1) число оборотов шпинделя станка определяется по зависимости

Станки должны обрабатывать значительный диапазон диаметров заготовок или на них может быть применен большой диапазон диаметров инструмента при различных значениях скорости резания.

Следовательно, наименьшее и наибольшее числа оборотов шпинделя устанавливаются такими:

где

| nmin и nmax | — | предельные числа оборотов шпиндели в минуту; |

| vmin и vmax | — | предельные скорости резания в м/мин. |

Одновременно на станках применяются и различные подачи S (инструмента или стола). Подачей называется путь перемещения инструмента за время одного оборота заготовки или инструмента на токарных, сверлильных станках. На фрезерных станках подачей называется перемещение заготовки, отнесенное к одному обороту фрезы, к величине поворота фрезы на 1 зуб, или в единицу времени, и обозначается: Smin – минутная подача (мм/мин), Sn – подача при повороте фрезы на 1 оборот; Sz – подача при повороте фрезы на 1 зуб. На шлифовальных станках применяется минутная подача стола с заготовкой или минутная подача шлифовального круга. Максимальные (Smax) и минимальные (Smin) величины подач устанавливаются по режимам резания.

ЛИТЕРАТУРА

- Металлорежущие станки инструментального производства / Д.А. Локтев. Машиностроение. 1967. – 327 с.

weldworld.ru