Содержание

Цинкование методом Сендзимира | Металлоконструкции ЛЭП

- Главная

Производство

Производство

Цинкование металлоконструкций при помощи метода Сендзимира

- 09.11.2020

Цинкование металлоконструкций при помощи метода Сендзимира

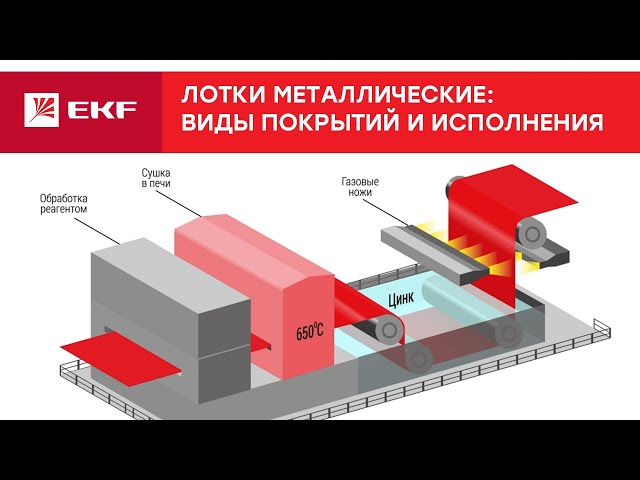

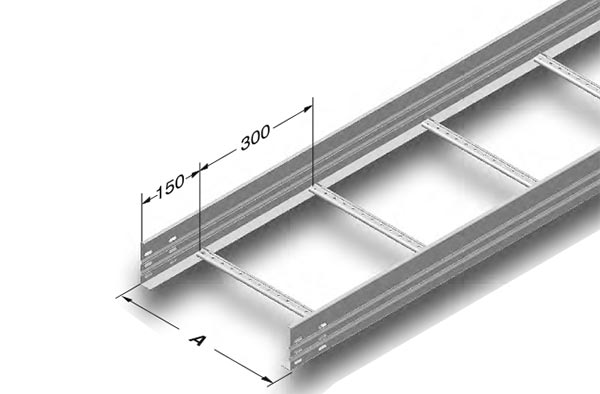

Цинкование по методу Сендзимира применяется в отношении элементов кабеленесущих систем (лотков, коробов) для повышения их долговечности. Общий принцип метода Сендзимира заключается в том, что рулоны металла протягиваются через ванны с цинком. Обработку проходят листы стали толщиной до 2 мм.

Общий принцип метода Сендзимира заключается в том, что рулоны металла протягиваются через ванны с цинком. Обработку проходят листы стали толщиной до 2 мм.

Этапы цинкования методом Сендзимира

Оцинковка стали по методу Сендзимира происходит поэтапно:

- стальные листы толщиной до 2 мм проходят обработку реагентами и просушиваются в печи, температура которой достигает 650 градусов;

- листы поступают в ванны, которые наполнены раствором цинка, далее цинк равномерно распределяется на поверхности стали;

- после выхода из цинковой ванны, стальные листы проходят через специальные газовые ножи, где воздух, подаваемый под высоким давлением, убирает излишки цинка;

По итогу на выходе получаются листы стали с равномерным и плотным слоем цинка. Плотность обычно составляет 275 г/м2, толщина слоя – 10-20 мкм. Качество покрытия должно соответствовать ГОСТ 14918-80. В некоторых случаях, для повышения коррозийной стойкости металла, слой цинка может быть увеличен. Слой цинка, нанесенный методом Сендзимира тоньше, чем у листов оцинкованных горячим методом, его коррозионная стойкость ниже и применяется в умеренных условиях и закрытых помещениях, класс стойкости – С1, С2. Металлические короба и кабельные лотки с покрытием цинком по методу Сендзимира используют главным образом в отапливаемых помещениях с чистым воздухом (офисные помещения, магазины, школы, детские сады, гостиницы) и неотапливаемых зданиях, в которых может возникать конденсация воды (склады, спортзалы).

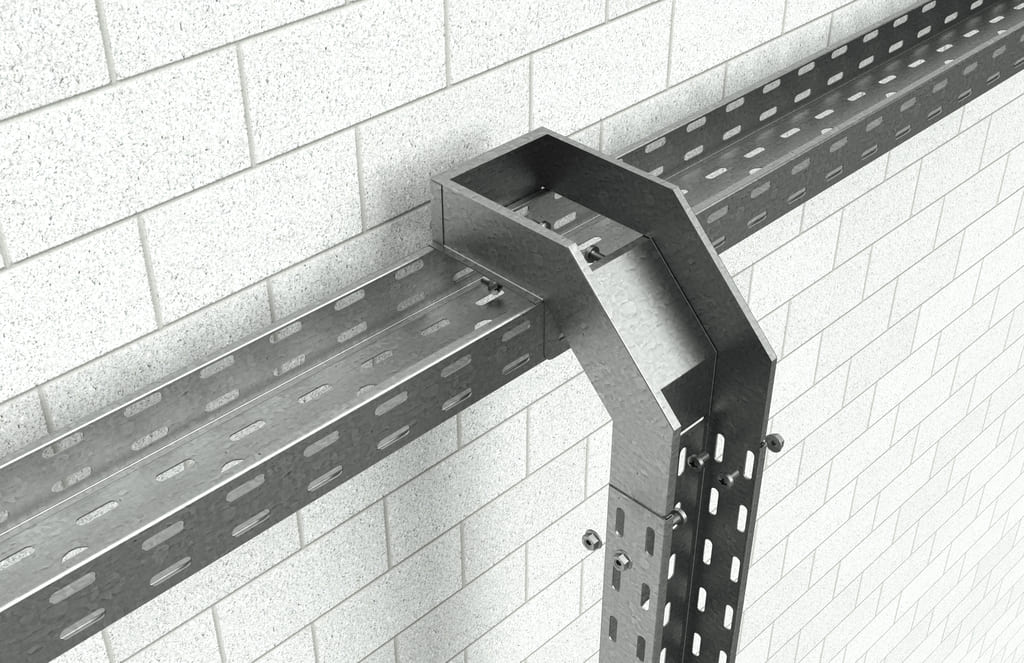

Слой цинка, нанесенный методом Сендзимира тоньше, чем у листов оцинкованных горячим методом, его коррозионная стойкость ниже и применяется в умеренных условиях и закрытых помещениях, класс стойкости – С1, С2. Металлические короба и кабельные лотки с покрытием цинком по методу Сендзимира используют главным образом в отапливаемых помещениях с чистым воздухом (офисные помещения, магазины, школы, детские сады, гостиницы) и неотапливаемых зданиях, в которых может возникать конденсация воды (склады, спортзалы).

Преимущества цинкования методом Сендзимира

Метод Сендзимира помогает обеспечить:

- устойчивость металлических изделий к воздействию негативных сред;

- создание условий безопасности эксплуатации кабельных конструкций;

- долговечность кабельных приспособлений.

ООО «ПО Премиум-Электро» осуществляет производство кабельных коробов и кабельных лотков с различными типами покрытия. Подробную информацию вы можете посмотреть на нашем сайте или уточнить всю необходимую информацию у менеджеров компании по телефонам указанным на сайте.

« Предыдущая страница

Следующая страница »

Теги

цинкование

производство

металлоконструкции

кабельные короба

кабельные лотки

Цинкование методом Сендзимира | kabmarket.by

Дата создания : 2022-01-09

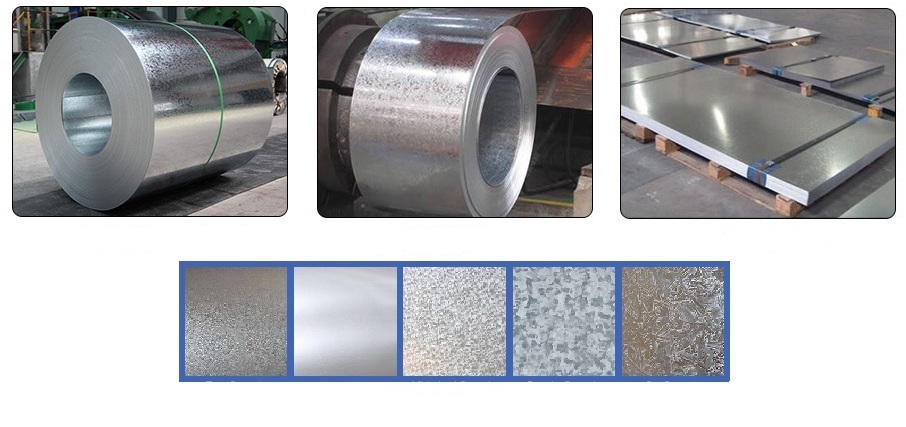

Металлические кабельные системы производства ООО «МКСэнергосистем» изготавливаются из рулонной холоднокатаной стали, оцинкованной методом Сендзимира.

На сегодняшний день он является самым популярным методом оцинкования. Он назван в честь Тадеуша Сендзимира — польского изобретателя и промышленника.

Основные этапы оцинковки по методу Сендзимира

Общий принцип метода Сендзимира заключается в том, что рулоны металла протягиваются через ванны с цинком.

Процесс оцинковки по Сендзимиру происходит в несколько этапов:

- На первом этапе сталь толщиной до 2 мм проходит обработку реагентами и просушивается в печи, температура которой доходит до 650 градусов.

- Далее, на втором этапе стальной лист поступает в ванну, наполненную цинком, где цинк равномерно распределяется на поверхности стали.

- Третий этап начинается сразу после выхода из ванны, стальные листы проходят через специальные газовые ножи. Воздух, подаваемый под высоким давлением, убирает лишний цинк.

На выходе мы получаем лист стали с равномерным и плотным слоем цинка. Плотность обычно составляет 275 г/м2, толщина слоя — 10-20 мкм. В конкретных случаях для повышения коррозийной стойкости слой цинка может быть увеличен.

Какую защиту обеспечивает метод Сендзимира?

Оцинкование подобным методом повышает защиту лотков от коррозии, обеспечивая не только барьерную защиту, но и электрохимическую. В гальванической паре железа (Fe) и цинка (Zn) заряд последнего исключает химические реакции с железом, коррозии подвергается цинк. Как известно, цинк тоже подвержен окислению, однако с ним этот процесс проходит значительно медленнее. Пока цинк не придет в негодность, железо будет в безопасности. В некоторых случаях подобная электрохимическая защита обозначается как «жертвенная». Таким образом, обеспечивается двойная защита — электрохимическая и барьерная.

Пока цинк не придет в негодность, железо будет в безопасности. В некоторых случаях подобная электрохимическая защита обозначается как «жертвенная». Таким образом, обеспечивается двойная защита — электрохимическая и барьерная.

Еще одно неоспоримое преимущество метода Сендзимира заключается в том, что различные повреждения в процессе резки или сверления не приводят к дальнейшей коррозии. На местах повреждений цинк под воздействием кислорода и влаги образует коричневатый слой из гидроксида цинка.

Использование стали, обработанной методом Сендзимира

Всегда следует помнить, что при оцинковке по методу Сендзимира наносимый слой цинка тоньше, чем при горячей оцинковке, поэтому ниже и степень защиты. Рекомендуется использовать этот метод для стали, предназначенной для умеренных коррозийных условий. Класс коррозионной стойкости — С1-С2.

Характеристики цинкового покрытия по методу Сендзимира

| Толщина покрытия | 10-20 мкм |

| Плотность | 275 г/м2 |

| Внешний вид | От ярко-серебристого до серо-матового |

| Коррозионная стойкость | С1-С2 (для отапливаемых и неотапливаемых помещений) |

Источник: www. km-profil.ru

km-profil.ru

Замет

Защитные материалы и покрытия. Области применения

| Легенда | |||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| |||||||||||||||||||||||||||||||||||||

| Сопротивление | |

|---|---|

| Превосходная стойкость | |

| Хорошая стойкость | |

| Нет сопротивления | |

| Приложение | Покрытие | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Внутренняя установка, нормальная среда | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Наружная установка, нормальная среда | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Морская среда | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Сернистый агрессивный (низкая концентрация) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Химическая промышленность, нитратные взрывчатые вещества, фотография, мебель | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кислая среда | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Щелочная среда | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Галогенная среда (фтор-хлор) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Окружающая среда пищевых продуктов | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

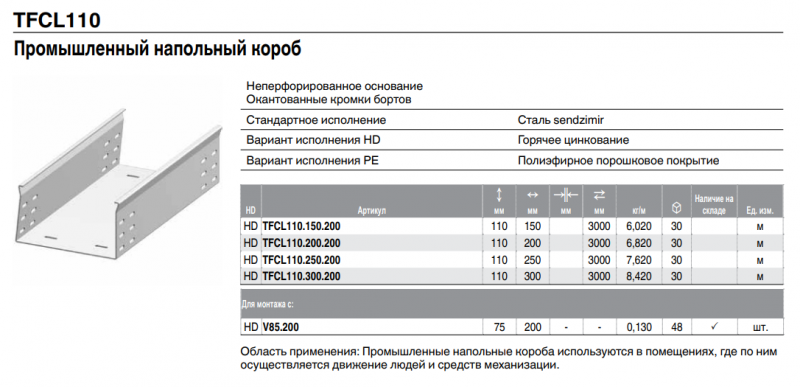

01 | Гальванизация (метод Сендзимира) — UNI EN 10346 Для цинкования стальных холоднокатаных полос. |

03 | Горячее цинкование погружением — UNI EN ISO 1461 Процесс горячего цинкования погружением заключается в погружении стали в ванну с расплавленным цинком при температуре около 450°C после того, как ее поверхность была надлежащим образом подготовлена, чтобы запустить реакцию Zn-Fe и ряд фаз сплава, которые образуют цинк. Минимальная масса покрытия (по отношению к толщине) на нецентрифугированных образцах

Таблица предназначена для общего пользования, нормы для отдельных продуктов могут включать различные требования, включая различные категории толщины. | ||||||||||||||||||||||||||||||||||||||||

11 | Серый RAL 7032 — ISO9227-ISO6270-ISO2810 Окрашивание одним типом порошковой краски: ПОЛИЭСТЕР Минимальная толщина покрытия: 60-80 микрон Механические свойства ПОЛИЭСТЕР

Испытания на стабильность

| |||||||||||||||||||||

15 | Синий RAL 5015 — ISO9227-ISO6270-ISO2810 Окрашивание одним типом порошковой краски: ПОЛИЭСТЕР Минимальная толщина покрытия: 60-80 микрон Механические свойства ПОЛИЭСТЕР

Испытания на стабильность

| |||||||||||||||||||||

25 | Электрогальванизация — DIN 50961 Цинковое покрытие наносится на сталь электролизом. |

40 | Нержавеющая сталь AISI 304 — UNI EN 10088 AISI 304 — Сталь Cr-Ni с низким процентным содержанием С, аустенитная, неупрочняемая, коррозионностойкая. Немагнитный при отжиге, слегка магнитный при холодной обработке |

41 | Нержавеющая сталь AISI 316L — UNI EN 10088 AISI 316L — Превосходная коррозионная стойкость в атмосфере и широком спектре солей, органических кислот и пищевых продуктов, малозаметна в отношении растворов слабых кислотных восстановителей, лучше, чем у других аустенитных сталей, не содержащих Mo, в |

45 | Алюминий «Peraluman» — EN 573-3 — EN 485-2/3 Сплавы 5454, 5754 (используется Zamet) и 5154А с содержанием магния от 2,5 до 4%, с меньшими добавками марганца и хрома, широко используются в строительстве, на строительных площадках, в промышленных и гражданских транспортных средствах, в машиностроении. |

47 | Геомет® 321 Geomet® 321 представляет собой тонкое неэлектролитическое покрытие алюминиево-серого цвета для защиты изделий из стали, чугуна или других черных металлов от коррозии. Geomet® 321 состоит из цинковой и алюминиевой фольги в неорганической матрице; он был разработан компанией Dacral, производителем DACROMET® 320, как альтернатива, полностью не содержащая хрома. Применение Geomet® 321 не приводит к охрупчиванию из-за водорода. Используемый процесс представляет собой холодное погружение в водную дисперсию или распыление. |

73 | Нержавеющая сталь AISI 430 — UNI EN 10088 AISI 430 , несомненно, является наиболее распространенным и наиболее часто используемым типом ферритной стали; легко обрабатывается в холодном состоянии, имеет более низкую степень закалки, чем аустенитные стали. |

75 | Нержавеющая сталь AISI 430 — Тк 1,50 мм. — УНИ ЕН 10088 — УНИ ЕН 10088 L’AISI 430 est sans aucun doute le type d’acier ferritique le plus répandu et le plus employee; facile à travailler à froid, il presente un écrouissage inférieur à celui des aciers austénitiques. |

76 | МАГНЕЛИС® Покрытие Magnelis® , альтернатива для самых суровых сред, которая гарантирует: |

Цинковое покрытие (Z) — Горячеоцинкованная сталь

Цинковое покрытие (Z), нанесенное с обеих сторон методом горячего цинкования, продлевает срок службы конечного продукта, защищая сталь от коррозии.

Процесс непрерывного горячего цинкования обеспечивает широкий диапазон защиты от Z100 до Z600 в дополнение к прочному соединению между покрытием и сталью. Благодаря этим свойствам цинковые покрытия хорошо подходят для формирующихся агрессивных сред и агрессивных сред.

Состав цинкового покрытия почти полностью состоит из цинка (>99%) и не содержит свинца, в результате чего получается мелкокристаллический цинковый блесток, отвечающий высоким требованиям к внешнему виду. Коррозионная стойкость, обеспечиваемая цинковым покрытием, прямо пропорциональна толщине покрытия. Покрытие Z600 (42 мкм с обеих сторон) обеспечивает срок службы до 80 лет. Таким образом, в некоторых случаях периодическое цинкование готовых компонентов может быть заменено использованием листовой стали с покрытием Z450 или Z600, что упрощает общую технологическую цепочку.

Из-за расходуемой природы цинка покрытие обеспечивает защиту от коррозии на участках открытых стальных поверхностей, таких как режущие кромки и участки, где покрытие повреждено (царапины, удары и т. д.). Полная защита от коррозии также достигается в областях, которые были сильно сформированы, потому что склонность к отслаиванию покрытия с низким коэффициентом трения и прочным сцеплением низкая.

д.). Полная защита от коррозии также достигается в областях, которые были сильно сформированы, потому что склонность к отслаиванию покрытия с низким коэффициентом трения и прочным сцеплением низкая.

SSAB предлагает цинковые покрытия с различной толщиной покрытия, качеством поверхности и обработкой поверхности для удовлетворения требований различных областей применения.

Толщина покрытия

| Обозначение покрытия | Минимальная общая масса покрытия, обе поверхности (г/м 2 ) * | Ориентировочное значение толщины покрытия на поверхность, обычно (мкм) |

| Z100 | 100 | 7 |

| Z140 | 140 | 10 |

| Z180 | 180 | 13 |

| Z200 | 200 | 14 |

| Z225 | 225 | 16 |

| Z275 | 275 | 20 |

| Z350 | 350 | 25 |

| Z450 | 450 | 32 |

| Z600 | 600 | 42 |

* в тройном точечном испытании

В дополнение к этим толщинам цинкового покрытия, определенным в соответствии с EN10346:2015, предложение включает различные асимметричные покрытия, покрытия с одинаковой минимальной массой покрытия на поверхности и другие спецификации OEM, которые доступны по запросу. .

.

Обработка оцинкованной стали

Формовка

Как правило, цинковое (Z) покрытие выдерживает большие деформации благодаря своей пластичности и хорошим фрикционным характеристикам. Следовательно, те же процессы формования, что и для сталей без покрытия, обычно можно применять для сталей с покрытием на основе цинка без каких-либо существенных изменений условий процесса. Небольшие различия в поведении поверхности могут потребовать внесения некоторых изменений, например, в смазку, геометрию оснастки и силы удержания. Металлическое покрытие имеет выгодную характеристику использования в качестве смазки, которая отлично работает при низком и умеренном поверхностном давлении, имеющем место при штамповке. Прочность на изгиб оцинкованных листов с массой покрытия до 275 г/м2 можно считать равной характеристикам соответствующих листов без покрытия.

Успешное формование сталей с металлическим покрытием зависит от выбора геометрии компонента, марки стали, типа и толщины металлического покрытия, качества и защиты поверхности, а также инструмента, используемого при формовании.

Сварка

Стали с металлическим покрытием можно сваривать различными методами сварки, включая различные методы контактной сварки, лазерной сварки и дуговой сварки. При соблюдении рекомендаций по сварке механические свойства сварных соединений равны свойствам сталей без покрытия.

Методы контактной сварки, такие как точечная сварка, наиболее распространены и дают отличные результаты при сварке сталей с металлическим покрытием. Положительные антикоррозионные свойства покрытия на основе цинка в основном сохраняются в зоне правильно выполненного точечного сварного шва. Точечная сварка материала с металлическим покрытием требует несколько большей силы тока и силы электрода, чем для сталей без покрытия, из-за более низкого контактного сопротивления покрытия. Точно так же увеличение толщины покрытия немного увеличивает требуемый сварочный ток. Поэтому для улучшения свариваемости и увеличения срока службы сварочных электродов рекомендуется избегать излишне толстого покрытия при сварке. Покрытие Galvannealed (ZF) рекомендуется для контактной сварки с многочисленными сварными швами.

Покрытие Galvannealed (ZF) рекомендуется для контактной сварки с многочисленными сварными швами.

Лазерная сварка также идеально подходит для материалов с металлическим покрытием благодаря узкому (всего несколько мм) сварному шву и низкому подводу тепла. При использовании любых методов сварки плавлением подвод тепла должен быть как можно меньше, чтобы ограничить зону нагрева в листе с металлическим покрытием. Подобно поцарапанным участкам покрытия, также в узком сварном шве протекторный эффект покрытия на основе цинка обеспечивает катодную защиту от коррозии. Тем не менее, после сварки плавлением зону сварки рекомендуется покрасить или защитить другим подходящим покрытием.

Вентиляция рабочего места должна быть организована надлежащим образом, поскольку при сварке сталей с цинковым покрытием образуются сварочные дымы, содержащие оксид цинка.

Соединение

Все покрытия на основе цинка хорошо подходят для склеивания при условии, что поверхность соответствует используемому клею (эпоксидному, акриловому или полиуретановому). Одним из преимуществ клеевого соединения является то, что оно сохраняет антикоррозионные свойства покрытия, так как покрытие практически остается неповрежденным в зоне соединения. Для обеспечения хорошей адгезии любые масла или загрязнения должны быть тщательно удалены с поверхностей, подлежащих склеиванию. Совместимость поверхности с используемым клеем всегда следует учитывать в каждом конкретном случае.

Одним из преимуществ клеевого соединения является то, что оно сохраняет антикоррозионные свойства покрытия, так как покрытие практически остается неповрежденным в зоне соединения. Для обеспечения хорошей адгезии любые масла или загрязнения должны быть тщательно удалены с поверхностей, подлежащих склеиванию. Совместимость поверхности с используемым клеем всегда следует учитывать в каждом конкретном случае.

Окраска

Помимо придания желаемого цвета конечному изделию, окраска также дополнительно улучшает защиту от коррозии конечного изделия. Качество дрессированной поверхности B рекомендуется, когда требуется высокое качество поверхности для окрашенной поверхности.

Цинковое покрытие обеспечивает хорошую основу для окраски, если поверхность правильно подготовлена и используются правильные краски. Для обеспечения хорошей адгезии с окрашиваемых поверхностей необходимо тщательно удалить любые масла или загрязнения. Продукт может быть предварительно обработан фосфатированием цинком или альтернативной предварительной обработкой, подходящей для стали с покрытием на основе цинка, на приемном предприятии для улучшения адгезии покрытия.

1,50 мм.- UNI EN 10088

1,50 мм.- UNI EN 10088 После нормализации стали и подготовки ее поверхностей достигается полное прилипание цинка к основному металлу и образуется очень тонкий равномерный слой железо-цинкового сплава.

После нормализации стали и подготовки ее поверхностей достигается полное прилипание цинка к основному металлу и образуется очень тонкий равномерный слой железо-цинкового сплава.  покрытие, толщина которого обычно составляет 45÷85 микрон (относительно толщины)

покрытие, толщина которого обычно составляет 45÷85 микрон (относительно толщины)  Может быть добавлено требование для более толстых покрытий или дополнительных требований, не влияющих на соответствие настоящему стандарту.

Может быть добавлено требование для более толстых покрытий или дополнительных требований, не влияющих на соответствие настоящему стандарту.  Эта обработка обеспечивает превосходную стойкость к химическим веществам. Порошковая покраска всегда выполняется на оцинкованных материалах Сендзимира.

Эта обработка обеспечивает превосходную стойкость к химическим веществам. Порошковая покраска всегда выполняется на оцинкованных материалах Сендзимира. Эта обработка обеспечивает превосходную стойкость к химическим веществам. Порошковая покраска всегда выполняется на оцинкованных материалах Сендзимира.

Эта обработка обеспечивает превосходную стойкость к химическим веществам. Порошковая покраска всегда выполняется на оцинкованных материалах Сендзимира.

9Сплав 0569 5154A обычно используется для изготовления заклепок и очень тонкой проволоки для изготовления противомоскитных сеток и коаксиальных проводов. Группа оценки сопротивления скольжению: R11

9Сплав 0569 5154A обычно используется для изготовления заклепок и очень тонкой проволоки для изготовления противомоскитных сеток и коаксиальных проводов. Группа оценки сопротивления скольжению: R11