Содержание

Как самостоятельно сделать дробилку для винограда © Геостарт

Как самостоятельно сделать дробилку для винограда

Производство вина начинается с момента поступления собранного урожая на переработку. Раньше для дробления гроздей использовался только ручной труд (точнее ножной: в специальных чанах винную ягоду давили ногами). Первая дробилка для винограда появились в Испании в начале XVII века.

Сейчас на винодельческих заводах применяются высокопроизводительные установки, способные за час переработать десятки тонн доставленного сырья.

В домашнем хозяйстве можно иметь небольшое устройство. Но производство малогабаритных машин было прекращено в середине 80-х годов прошлого столетия. Поэтому виноградари вынуждены создавать их своими руками или обращаться за помощью к знакомым специалистам.

Особенности устройства

Делается давилка для винограда своими руками по нескольким схемам.

- Валковое устройство, в нем вращаются два параллельных валика специальной формы;

- Давилки с механизмом, совершающим возвратно-поступательное движение.

При такой последовательности порции сырья раздавливаются и перемещаются в накопитель;

При такой последовательности порции сырья раздавливаются и перемещаются в накопитель; - Дробилка измельчительного действия. В них активатор вращается внутри массы виноградных гроздей, его лопасти активно воздействуют на ягоды и разбивают их;

- Установки молоткового типа имеют вал, на нем имеется ротор. На периферии располагаются оси, а на осях висят молотковые пластины. При вращении под действием центробежной силы пластины расходятся в разные стороны. Поступающее сырье оказывается на перфорированной деке в зоне удара пластин. Ягоды разбиваются и в виде мезги (измельченное плодово-ягодное сырье) проталкиваются в накопитель;

- Машины шнекового типа. Имеется шнек с переменным шагом. Давилка винограда сжимает и перемещает поступающую массу, грозди сдавливаются, из них выделяется сок. В раздробленном виде сырье выдавливается из зоны переработки в техпроцесс сбраживания вина;

- Эксцентриковые: состоят из цилиндра, внутри которого вращается второй цилиндр.

В определенном положении сырьевая масса поджимается, ягоды раздавливаются, вытекает сок. Полученная мезга продавливается сквозь перфорированную поверхность наружного цилиндра.

В определенном положении сырьевая масса поджимается, ягоды раздавливаются, вытекает сок. Полученная мезга продавливается сквозь перфорированную поверхность наружного цилиндра.

Важно! Для изготовления используются материалы, не вступающие в химические реакции с соком: нержавеющая сталь, пластик, стекло или древесина.

После завершения обработки определенного количества плодово-ягодного сырья установки промываются щелочными растворами, а потом ополаскиваются чистой водой.

Гребнеотделители

Важная опция для механического устройства – это гребнеотделитель. Он отделяет гребни (кисти) от ягод. Принцип действия заключается на том, что размер веточек значительно превосходит проходное сечение отверстий перфорации.

Варианты конструкции:

- центробежного типа, ягоды отрываются от гребней под действием центробежной силы;

- отряхивающего действия: плодоножка у созревшего винограда легко ломается, происходит разделение грозди на составляющие;

- лопастного вида: лопасти располагаются на вращающемся валу, при этом создается поступательное движение (вся масса перемещается по цилиндрической поверхности с отверстиями, мезга проваливается вниз, а гребни выводятся наружу в другом направлении).

Пошаговая инструкция изготовления

Разработка конструкции

Чтобы сделать дробилку винограда своими руками, нужно разработать эскиз или чертеж будущего изделия.

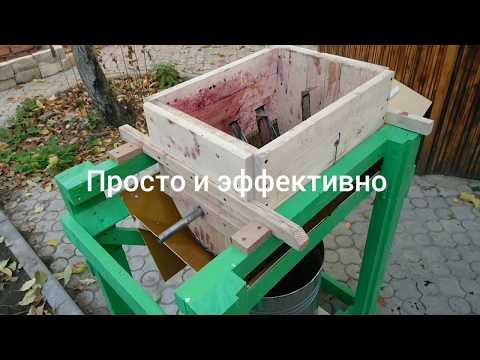

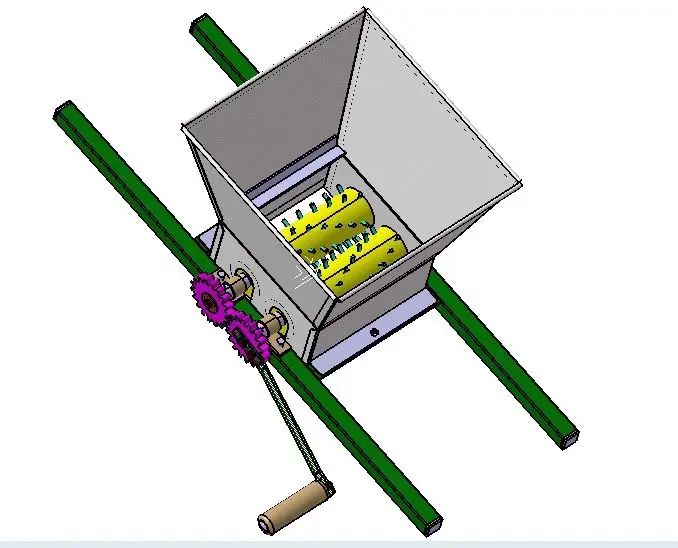

Из всего разнообразия конструкций проще всего изготовить валковое устройство: оно активно давит грозди.

В продвинутых конструкциях расстояние между валиками регулируется.

Бункер

Дробилки должны иметь бункер на 10-20 кг виноградной массы. Для изготовления придется использовать пластик, деревянные щиты или листы из нержавеющей стали.

Бункер имеет сверху широкую часть, а внизу сужается: такая форма дает возможность поджимать продукт, направляемый на активный рабочий орган.

Привод

Небольшая самодельная дробилка для винограда оснащается рукояткой: её ось является продолжением одного из валиков.

Для масштабной переработки нужен электропривод. Однако следует учитывать, что частота вращения вала должна быть не более 3-4 об/сек. Используется мотор-редуктор с количеством оборотов 180-240 об/мин. Потребуется мощность около 1-2 кВт.

Однако следует учитывать, что частота вращения вала должна быть не более 3-4 об/сек. Используется мотор-редуктор с количеством оборотов 180-240 об/мин. Потребуется мощность около 1-2 кВт.

Тара для ягод

Самодельная давилка может быть настольной, а может располагаться на собственной раме.

Тара для мезги размещается под изделием. Используют пластиковые ведра для пищевых продуктов, в них легче переносить полуфабрикат в бродильную емкость.

Изготовление элементов

Внутри устанавливаются валики из дерева. В качестве основы используются скалки для теста из березы или липы.

Для выступов виноградодробилки применяются рейки (штапики).

- Измеряется длина скалок.

- Отпиливается по 6 штапиков (всего 12).

- Размечаются цилиндры (скалки) на 6 частей.

- С помощью медных или латунных гвоздей части штапиков прибиваются по месту — валики готовы.

Из фанеры толщиной 4-6 мм выпиливаются элементы бункера. Между собой фрагменты скрепляются медными саморезами или гвоздями. Готовые части пропитываются горячей олифой или грунтовкой для наружных работ (двойное покрытие).

Между собой фрагменты скрепляются медными саморезами или гвоздями. Готовые части пропитываются горячей олифой или грунтовкой для наружных работ (двойное покрытие).

Для самодельной дробилки винограда и установки валиков подбираются закрытые подшипники, которые фиксируются на внешней стороне бункера. Используются корпуса, изготовленные из нержавеющей стали или бронзы.

Монтаж электрической дробилки

Сборку нужно выполнить на раме. Ее можно изготовить из деревянных брусков сечением (40х40 мм) или сварить из профильных труб (25х25 мм).

Электрическую дробилку для винограда оснащают мотор-редуктором с частотой вращения 180-240 об/мин. Для привода вала гребнеотделителя используют цепной привод. Можно использовать звездочки от велосипеда.

Монтаж дробилки с гребнеотделителем

Такая дробилка для винограда имеет механизм отделений гребней, который монтируется ниже валиков. Он представляет собой полуцилиндр, изготовленный из нержавеющей сетки с ячейками 15х15 мм.

Вал делают из березового черенка. Из пластины толщиной 0,8-1,5 мм (нержавеющая сталь) изготавливаются лопасти. Их крепят к валу медными или латунными саморезами. Устанавливают так, чтобы при вращении происходило перемещение в горизонтальной плоскости.

Из нержавеющей сетки выгибают полуцилиндр. Расстояние между лопастями и стенкой оставляют не более 5 мм.

Раздробленные ягоды проваливаются сквозь ячейки, а гребни перемещаются на выгрузку.

Правила эксплуатации

Проверяют качество разделения гребневой части от ягод и количество нераздробленных виноградин.

- Готовится порция виноградных гроздей, обычно 10-20 кг.

- Устанавливается емкость для сбора мезги.

- Насыпается виноград в бункер.

- Включается электродвигатель.

- Перерабатывается приготовленная порция сырья.

Теперь нужно провести анализ результатов. Взвешивается масса гребней, а затем взвешивается полученная мезга.

Сумма обоих масс сопоставляется со значением массы исходного сырья. Уточняется потерянная масса. Самодельные давилки для винограда теряют не более 1-2 % от исходной массы.

Попутно анализируется количество гребней, попавших в мезгу. Удовлетворительным считается попадание не более 1 % от отделенных в гребнеотделителе частиц. Если результат выходит за указанный допуск, анализируется рабочий процесс. Изыскиваются пути для повышения эффективности.

Проверяется качество мезги. Допускается прохождение не более 3 % неповрежденных ягод. Повысить эффективность можно уменьшением зазора между валиками. Некоторые виноградари устанавливают двухуровневую вальцовую систему, где сырье проходит двойное измельчение.

Советы

- Для винограда подойдет механическая дробилка, в которой используется вальцовый измельчитель.

- Электропривод позволит механизировать процесс переработки винограда.

- По результатам испытаний уточняется эффективность работы малогабаритной дробилки винограда с гребнеотделителем.

автор Мартынова Валерия |

Давилка для винограда своими руками, виноградная дробилка

Марина Золотаренко 0 Комментариев давилка, дробилка, пресс

Домашний виноград приносит массу пользы. Вино – самый распространенный виноградный продукт. Напиток легко приготовить в домашних условиях. Облегчает жизнь домашним виноделам и любителям сока специальный пресс. Процесс получения сока становится легким и не занимает много времени.

Краткий обзор оборудования для давки винограда

Обычно устройство состоит из рамы, поддона для сока, цилиндрической емкости для сырья, фильтра, механического или механизированного устройства для отжима.

Пресс может использоваться не только для давки и добычи сока из винограда. В ход идут и другие фрукты, ягоды. Все прессы для вина изготавливаются из экологически чистых материалов. Их взаимодействие с продуктом не несет опасности. Большим преимуществом многих производителей является ручной привод. Это позволяет не использовать электроэнергию. Но благодаря прогрессу появились автоматические механизмы.

В ход идут и другие фрукты, ягоды. Все прессы для вина изготавливаются из экологически чистых материалов. Их взаимодействие с продуктом не несет опасности. Большим преимуществом многих производителей является ручной привод. Это позволяет не использовать электроэнергию. Но благодаря прогрессу появились автоматические механизмы.

Итак, в настоящее время существует несколько разновидностей прессов:

- Механические ручные. Конструкция довольна простая, что позволяет самостоятельно руководить процессом переработки и отжима.

- Механизированные с электроприводом. Работа с таким прессом идет легко. Радует производительность, простота управления.

В основном оборудование изготавливается из двух материалов – дерева и металла (нержавейки, чугуна, алюминия).

Среди ручных прессов различают 2 основных вида:

- Домкратный тип оборудования. Управлять рычагом домкрата нужно вручную, поднимая и опуская его. Чтоб регулировать давление на мезгу, размещаются дополнительные бруски.

Материал экологически чистый;

Материал экологически чистый; - Винтовой винный пресс. Сок выжимается с помощью вращения рукоятки винта, вращательное движение которого передается на валки. Среди виноделов такие конструкции пользуются популярностью.

Винодельческое оборудование для прессовки винограда имеет довольно простой принцип действия. Ягода помещается в корпус, сверху прижимается рабочей поверхностью с винтом, вращательные движения которого продолжаются до момента, пока вся жидкость выйдет из сырья. Далее полученный в процессе отжима жмых удаляется, а в случае необходимости используется повторно.

Механизированное оборудования делятся на две разновидности:

- Гидравлический пресс, что работает под воздействием нагнетания в камеру рабочей жидкости. Вследствие чего создается давление, с помощью которого из ягод/ плодов и выдавливается сок.

- Пресс с пневмоприводом – механизм, где давление на рабочую поверхность для давки оказывает воздух.

» src=»https://www.youtube.com/embed/HVv8I7BUiZE?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Преимущества и недостатки пневматических прессов для вина

Пневматические прессы расширяют возможности отделения сока из ягод/ плодов и быстро модернизируются. Принцип работы: расширение рабочей камеры и процесс давки происходит под давлением воздуха. Это устройство имеет свои преимущества:

- Обладает большой производительностью.

- Существенно сокращает затраты времени.

- Облегчает процесс, так как отпадает необходимость в ручном труде.

Недостатки:

- Потребление электроэнергии и, следовательно, необходимость платы за нее.

- Сравнительно высокая стоимость заводского оборудования.

Требования к давилке сока при виноделии в домашних условиях

Все виды сокодавилок практичны и имеют свои преимущества. Ваш выбор должен зависеть от предпочтений, объема урожая и финансовых возможностей. Помимо принципа работы устройства важно правильно выбрать материалы, из которых изготовлено оборудование.

Ваш выбор должен зависеть от предпочтений, объема урожая и финансовых возможностей. Помимо принципа работы устройства важно правильно выбрать материалы, из которых изготовлено оборудование.

Экологически чистые материалы для изготовления прессов — залог долгой службы и качественного конечного продукта (сока). Долгие годы работы аппарату обеспечит нержавеющая сталь. Это надежный металл, что не поддается коррозии, а значит, не только долго проживет, но и не испортит сок, который можно употреблять в чистом виде или сбраживать на вино. Алюминий — тоже хороший выбор. Этот материал способен на долгие годы службы, из преимуществ в сравнении с нержавеющей сталью можно отметить малый удельный вес.

Качественный пресс изготавливается и из чугуна. Этот материал имеет высокую прочность на протяжении многих десятилетий не теряет своих физических показателей. Корзина изготавливается из древесины. Оптимальный вариант — бук. Преимущества этого материала — натуральность, прочность, долговечность. Помимо этого, такой пресс выглядит очень эффектным и презентабельным.

Помимо этого, такой пресс выглядит очень эффектным и презентабельным.

В каких случаях используется дробилка, как ее сделать самостоятельно?

Основная задача дробилки – измельчение ягод. Некоторые виды оборудования позволяют отделять гребни. Это избавит от попадания лишних кислот и дубильных веществ в сок. В домашних условиях часто используется механическое устройство, хотя при крупных масштабах производства лучше брать электрическое оборудование.

Между валиками дробилки необходимо оставить зазор, иначе косточки будут измельчаться вместе с ягодами и приведут к излишней терпкости сока.

Дробилка для винограда, своими руками изготовленная, имеет такой принцип действия: в емкость для загрузки помещаются ягоды винограда.

Валки измельчителя дробят его. Жмых попадает в специальный отсек.

Самостоятельно собрать дробилку не составит труда. Любое изготовление начинается с чертежа. Интернет поможет отыскать понравившееся изображение дробильной конструкции. А смастерить можно, если найти все элементы:

- Доски дубовые.

- Два валика.

- Две одинаковые шестеренки.

- Брусья для рамы размером 50х50.

- Рукоятка.

- Резервуар, в который загружается мезга.

Бункер для загрузки делается из дубовой древесины в виде перевернутой пирамиды.

На валке нужно нарисовать 6 линий. По длине каждой просверлить отверстия диаметром 10 мм и глубиной – 50 мм на расстоянии 50 мм.

Деревянные брусья нужны для изготовления рамы. По ее центру крепятся валки. Важно, чтоб зазор можно было регулировать. Иначе косточки будут дробиться и испортят вино.

С внешней стороны устанавливаются шестеренки.

Раму вместе с валками крепят на резервуаре для мезги. Сверху устанавливается бункер.

Сверху устанавливается бункер.

На ось одного из валков надевается рукоятка, при вращении которой механизм приходит в движение.

Особенности устройства виноградной сокодавилки

Достоинства и нюансы работы:

- Давилка путем прессования сырья отожмет сок.

- Можно получить большое количество сока без кожи, косточек, гребней.

- В бункере соковыжималки в виде пресса находится виноград, при давлении по стекателям выходит сок, в другую емкость с помощью шнека подается жмых.

- Правильный процесс изготовления домашнего устройства обеспечит выход хорошего сока.

- Пресс можно настроить под другие фрукты, например, яблоки, с помощью регулировки зазора между шестернями.

Как фильтровать вино дома, чем заменить заводской винный фильтр-пресс?

Иногда вино нуждается в очистке. В промышленных условиях это делают с применением фильтрпресса. В то же время, ценители отмечают, что фильтрация убивает вкус, а эстеты твердят, что чистый напиток пить куда приятнее. Если нет возможности купить фильтр пресс для вина, то можно его заменить:

В промышленных условиях это делают с применением фильтрпресса. В то же время, ценители отмечают, что фильтрация убивает вкус, а эстеты твердят, что чистый напиток пить куда приятнее. Если нет возможности купить фильтр пресс для вина, то можно его заменить:

- Желатин отлично спасет ситуацию. Важно! Очищать таким способом желательно только светлые и белые вина. На сто литров напитка берется 10 грамм желатина. Необходимо опустить его в холодную воду на 24 часа. После разбухания желатина поставить его в теплую воду и растворить. Затем его влить в вино и оставить на несколько недель для очистки и отделения осадка.

- Белок поможет сделать чистым красное вино. Необходимо взять всего два белка на сто литров вина. Их нужно взбить в пену с небольшим количеством воды. Через 20 дней можно заметить результат очистки и провести фильтрацию.

- Молоко. Для осветления отлично подходит нежирное коровье молоко. Чайная ложка добавляется в 1 литр винного напитка. Процесс отделения осадка и осветления вина займет несколько дней при температуре 23 градуса.

- Нагревание вина сделает его чистым как слеза. Напиток в стеклянной таре нужно закрыть установить в другую емкость побольше и залить в нее холодную воду. Нагревать необходимо медленно до 50 градусов. После остывания процедура повторяется три раза.

- Воздействие холода. Если остудить вино до -2 градусов, осадок опустится на дно. Затем напиток снять с осадка и профильтровать.

- Если в вине присутствуют сивушные масла и запах, то можно прибегнуть к помощи активированного угля. Древесный уголь измельчается до крахмального состояния. Десять литров вина с 3 граммами угля нужно настаивать три дня. Раз в сутки проводить очищение.

- Танин из сердцевины дуба можно приобрести в аптеках. Он очистит мутное вино. Десять грамм вещества разводят в двух литрах воды. На один литр вина нужно 6 ложек танина. Отстаивать его нужно около десяти дней, потом снимать с осадка.

Как сделать виноградодавилку своими руками?

Если нет возможности купить заводской механизм, то можно сделать пресс для винограда своими руками. Перед изготовлением нужно убедиться в наличии следующих материалов:

Перед изготовлением нужно убедиться в наличии следующих материалов:

- Брусья из дерева для изготовления рамы П-образной формы.

- Необходимые инструменты для обработки дерева и металла.

- Две емкости из материала, не поддающегося коррозии, чтобы вставить их друг в друга.

- Тара для сбора сока, например, из пищевого пластика.

- Винт или домкрат.

- Шланг для слива сока.

Процесс, как делать пресс:

- В качестве внутренней емкости, в которую будут загружаться ягоды, можно использовать бак от стиральной машины. В стенках дрелью нужно просверлить отверстия. Вторая емкость должна быть большего диаметра и без дна. Вставить посудины друг в друга, для фиксации зазор между ними расклинить деревянными брусками.

- Собрать П-образную раму и забетонировать стойки.

- Закрепить на раме вставленные друг в друга емкости.

- В верхнюю часть (перекладину) рамы врезать винт или установить домкрат с рычагом, внизу движущегося механизма закрепить толстую круглую пластину (блин) из чугуна или нержавеющей стали – это рабочая поверхность давилки.

Давление на сырье будет регулироваться вращением рукоятки или движением рычага.

Давление на сырье будет регулироваться вращением рукоятки или движением рычага. - Тара для сбора сока ставится в основание самого пресса. В ней проделывается отверстие, к которому подсоединяется шланг – стекатель для сока.

Этапы работы:

- Во внутреннюю емкость загрузить ягоды.

- Закрыть сырье щитом из дерева или пластиной из нержавеющего металла.

- Вращая рукоятку винта или двигая рычаг домкрата с толстым металлическим блином в основании, создать необходимое давление для прессования ягод.

- Собирать отжимаемый сок, стекающий по шлангу, в заготовленную емкость.

Сокодавилка для винограда готова. Первая порция сока будет самой чистой. Ее используют для приготовления высококачественного вина. Остальные порции – уже не такие чистые. В дальнейшем все полученные партии разной степени отжима можно смещать, таким образом выровняв качество конечного продукта.

Остальные порции – уже не такие чистые. В дальнейшем все полученные партии разной степени отжима можно смещать, таким образом выровняв качество конечного продукта.

Каждый винодел имеет под рукой пресс, современные технологии позволяют создать устройства для отделения сока, не теряя полезных свойств ягод и витаминов. Если заводского механизма нет, то можно создать пресс для вина своими руками. Он не сложен в изготовлении и не потребует много усилий и затрат, но принесет много пользы. Достаточно найти чертеж и можно приступать к изготовлению такого уникального устройства, как давилка для винограда своими руками!

Соберите свою собственную дробилку для дестеммеров — WineMakerMag.com

Я начал делать вино с помощью наборов, а позже решил попробовать сделать вино из свежего винограда. Когда я начал планировать свой переход от сборных вин к производству вина из винограда, я знал, что мне нужна хорошая виноградная дробилка/гребнеотделитель. Я нашел несколько моделей, которые я мог купить, по цене от 300 долларов, бывших в употреблении, до 1000 долларов, новых. Затем я заметил сообщение на форуме http://winepress.us, в котором показывался самодельный дестеммер/дробилка. Порядок процессов в машине был другим, так как перед дроблением виноград отделяют от гребней. Я обнаружил, что доступная версия машины такого типа для хобби недоступна, и я не собирался тратить 2500 долларов на коммерческую версию. Я посмотрел на машину, которую построил кто-то другой, и подумал, что смогу построить такую же. Ну, по крайней мере, я думал, что могу попытаться построить один.

Затем я заметил сообщение на форуме http://winepress.us, в котором показывался самодельный дестеммер/дробилка. Порядок процессов в машине был другим, так как перед дроблением виноград отделяют от гребней. Я обнаружил, что доступная версия машины такого типа для хобби недоступна, и я не собирался тратить 2500 долларов на коммерческую версию. Я посмотрел на машину, которую построил кто-то другой, и подумал, что смогу построить такую же. Ну, по крайней мере, я думал, что могу попытаться построить один.

Первым препятствием, с которым я столкнулся, было то, что у меня не было большого опыта передачи энергии. Под этим я подразумеваю шкивы, звездочки, двигатели и т. д. Итак, я знал, что мне нужно кое-чему научиться. К счастью, в статье Стива Хьюза в журнале WineMaker за октябрь-ноябрь 2011 года было подробно описано, как построить дробилку/гребнеотделитель, и применялись многие из тех же принципов. Имея это в виду, я решил разработать свой собственный гребнеотделитель/дробилку, начав сначала с части гребнеотделителя.

Дестеммер

Для гребнеотделителя установка, по сути, представляет собой набор «пальцев», расположенных по спирали, которые выталкивают стебли и ягоды к концу. Пальцы вращаются внутри корзины с отверстиями, достаточно большими для винограда, но не для стеблей. Таким образом, стебли выталкиваются наружу, а ягоды проваливаются для дальнейшей обработки.

Первым шагом было проектирование ящика, который, по сути, будет отсеком для сбрасывания винограда и отсеком для размещения гребнеотделителя. Основываясь на том, что я видел в других самодельных конструкциях, секция для сброса винограда может быть небольшой, около 14 дюймов (36 см) в длину и 12 дюймов (30 см) в ширину. Пространство для удаления гребней должно было быть намного длиннее, чтобы гарантировать, что весь виноград отделится от стеблей. Я определил, что это 36 дюймов (91 см) в длину. Это означало, что я должен был сделать коробку длиной 48 дюймов (121 см) и шириной 12 дюймов (30 см). Для этого я вырезал четыре куска 3/4-дюймовой фанеры. Затем я соединил детали вместе, чтобы сформировать основную коробку. Передняя и две боковые стороны были сплошными, но мне пришлось вырезать отверстие диаметром 12 дюймов (30 см) в центре, чтобы можно было вытолкнуть стебли и поместиться корзина для удаления стеблей. Для этого я просто нарисовал круг диаметром 12 дюймов (30 см) и вырезал его лобзиком.

Затем я соединил детали вместе, чтобы сформировать основную коробку. Передняя и две боковые стороны были сплошными, но мне пришлось вырезать отверстие диаметром 12 дюймов (30 см) в центре, чтобы можно было вытолкнуть стебли и поместиться корзина для удаления стеблей. Для этого я просто нарисовал круг диаметром 12 дюймов (30 см) и вырезал его лобзиком.

Затем я отделил отделение для винограда от остальной части коробки, поместив кусок 3/8-дюймового HDPE и вырезав отверстие диаметром 12 дюймов (30 см) прямо в центре. Именно здесь виноград будет выталкиваться из первого отделения в отделение для удаления гребней. Он был размещен на расстоянии 12 дюймов (30 см) от передней части коробки. Для того, чтобы виноград можно было протолкнуть в часть гребнеотделителя, мне пришлось сделать шнек, чтобы протолкнуть его вперед. Это означало, что пол отсека для винограда должен был быть изогнутым, чтобы через него можно было протолкнуть весь виноград. Для этого я вырезал два полукруга из 3/4-дюймовой фанеры и поместил их на дно отсека для винограда. Это позволило мне вдавить кусок 1/8-дюймового HDPE в эти полукруги, чтобы создать кривую, в которую вписался шнек (но я еще не вставил ее).

Это позволило мне вдавить кусок 1/8-дюймового HDPE в эти полукруги, чтобы создать кривую, в которую вписался шнек (но я еще не вставил ее).

В верхней части коробки находится отделяющая часть механизма. Сюда входят вал гребнеотделителя и секция шнека, прикрепленная к двигателю.

К этому моменту у меня была основная коробка, но мне нужна была крышка, чтобы поместить в нее виноград в отделении для удаления гребней. Я хотел сделать съемную верхнюю часть, поэтому я вырезал кусок 3/4-дюймовой фанеры на 11/4 дюйма (4 см) шире коробки и такой же длины, как часть для удаления стеблей. Это позволяло накладываться на 3⁄8 дюйма (2 см) с каждой стороны. Затем я отрезал кусок 1/8-дюймового листа полиэтилена высокой плотности, чтобы пройтись по нему со стороны разделителя. На 3⁄4-дюймовом (2-сантиметровом) нахлесте я привинтил куски пиломатериалов размером 1 дюйм (2,5 см) (фактические 3⁄4 дюйма/2 см). На этом прикладе я собирался разместить защелки, чтобы придерживать верхнюю часть, а также сделать ее съемной. Итак, я прикрепил защелку из четырех защелок к 3⁄4-дюймовому прикладу. На этом каркас коробки завершен.

Итак, я прикрепил защелку из четырех защелок к 3⁄4-дюймовому прикладу. На этом каркас коробки завершен.

Следующим шагом было изготовление корзины для отделения гребнеотделения. Зная, что у меня диаметр 12 дюймов (30 см), используя уравнение c = πd, это означало, что материал должен быть шириной примерно 37 дюймов (94 см). Так как мне нужен нахлест, чтобы скрепить его вместе, я решил сделать его 39 дюймов (99 см). Затем последовал утомительный процесс сверления отверстий. Отверстия имеют размер 3/4 дюйма и расположены на расстоянии 1 дюйм (2,5 см) друг от друга. Я нарисовал сетку на интервалах в 1 дюйм (2,5 см) и начал сверлить ступенчатым сверлом. Примерно через час прямого бурения я был готов. Теперь мне нужно было поместить его в коробку, которую я построил, а затем скрепить ее вместе. После того, как он оказался в коробке и совпал с отверстиями, которые я проделал, я просверлил восемь новых отверстий в перекрывающейся части, чтобы они подходили к болтам с квадратным подголовком 1/4 дюйма x 20 из нержавеющей стали. У них шпилька обращена вверх, поэтому выступ в секцию удаления стеблей представляет собой только закругленную головку. Затем мне нужно было прикрепить корзину к коробке. Для этого я вырезал кусок нержавеющей стали, а затем согнул его в форме буквы L. Затем я просверлил отверстие в задней панели коробки и в корзине, затем сделал соответствующие отверстия в кронштейне. Это эффективно удерживает корзину на месте.

У них шпилька обращена вверх, поэтому выступ в секцию удаления стеблей представляет собой только закругленную головку. Затем мне нужно было прикрепить корзину к коробке. Для этого я вырезал кусок нержавеющей стали, а затем согнул его в форме буквы L. Затем я просверлил отверстие в задней панели коробки и в корзине, затем сделал соответствующие отверстия в кронштейне. Это эффективно удерживает корзину на месте.

Теперь, когда все статичные детали были построены, можно было приступить к шахте. Для вала требовалось две секции, одна для шнека и одна для гребнеотделения, но сначала мне нужно было заставить вал вращаться в коробке. На фронте было легко. Я просто просверлил отверстие диаметром 1 1⁄4 дюйма (4 см), поместил фланцевый подшипник снаружи коробки и закрепил его болтами. Установленные подшипники имели установочный винт, поэтому я не беспокоился о его закреплении. С обратной стороны пришлось сделать поперечный кронштейн, чтобы удерживать опорный подшипник на месте. Я сделал это, поместив два блока 2 x 4 снаружи коробки, а затем разрезав еще один блок 2 x 4, чтобы пройти поперек. Затем я закрепил это, просверлив два отверстия (по одному с каждой стороны) в блоках, а затем вставив в них болты с квадратным подголовком длиной 8 дюймов (20 см). Это позволяет мне снять поперечину и выполнить любую чистку. Затем я установил опорный подшипник на поперечину (с двумя болтами, просверленными через поперечину). Самая большая проблема заключалась в том, что вал на самом деле больше 11/4 дюймов (4 см) в диаметре. Итак, когда вы покупаете стержень из полиэтилена высокой плотности, размер больше, чем указано. Мне пришлось отшлифовать каждый конец вала, чтобы он подошёл, что я и сделал вручную, и это была огромная работа. Токарный станок работал бы намного лучше, чтобы довести его до нужного размера.

Затем я закрепил это, просверлив два отверстия (по одному с каждой стороны) в блоках, а затем вставив в них болты с квадратным подголовком длиной 8 дюймов (20 см). Это позволяет мне снять поперечину и выполнить любую чистку. Затем я установил опорный подшипник на поперечину (с двумя болтами, просверленными через поперечину). Самая большая проблема заключалась в том, что вал на самом деле больше 11/4 дюймов (4 см) в диаметре. Итак, когда вы покупаете стержень из полиэтилена высокой плотности, размер больше, чем указано. Мне пришлось отшлифовать каждый конец вала, чтобы он подошёл, что я и сделал вручную, и это была огромная работа. Токарный станок работал бы намного лучше, чтобы довести его до нужного размера.

Теперь мне нужно было сделать «пальцы» для вала, который будет проталкивать виноград через отверстия. Для этого я отметил для каждого пальца расстояние 11/2 дюйма (4 см) друг от друга и 3/4 дюйма (2 см) оборота. После того, как я сделал все отметки, я использовал фрезерный станок, чтобы просверлить отверстия. Эти отверстия чуть больше 1⁄2 дюйма (с учетом большего диаметра, чем они продаются). Затем я нарезал куски 1/2-дюймового стержня из полиэтилена высокой плотности длиной 6 дюймов (15 см) и вставил их в эти отверстия. Затем я использовал полугибкую силиконовую трубку диаметром 1/2 дюйма (внутренний), чтобы надеть эти стержни в шахте (см. фото ниже).

Эти отверстия чуть больше 1⁄2 дюйма (с учетом большего диаметра, чем они продаются). Затем я нарезал куски 1/2-дюймового стержня из полиэтилена высокой плотности длиной 6 дюймов (15 см) и вставил их в эти отверстия. Затем я использовал полугибкую силиконовую трубку диаметром 1/2 дюйма (внутренний), чтобы надеть эти стержни в шахте (см. фото ниже).

Внутри корзины для гребнеотделения, прикрепленной к валу, находится ряд «пальцев», которые проталкивают виноград через отверстия в корзине. Как верхняя часть машины (гребнеотделитель), так и нижняя часть (дробилка) содержат самодельные шнеки, которые перемещают виноградный материал в процессе.

Следующей частью было создание шнека в передней части верхней части, в который я мог сбрасывать виноград (см. фото вверху слева). Затем шнек проталкивал виноград в отделение удаления гребней. Для этого я использовал идеи винта Архимеда. Я просто взял лист полиэтилена высокой плотности толщиной 1⁄8 дюйма и вырезал из него овал диаметром примерно 14 дюймов (36 см). Затем я вырезал отверстие диаметром 1 1/2 дюйма (4 см) в центре с помощью кольцевой пилы, а затем сделал один разрез снаружи внутрь. Затем я надел его на стержень и растянул. Это указало, где я должен был сократить это.

Затем я вырезал отверстие диаметром 1 1/2 дюйма (4 см) в центре с помощью кольцевой пилы, а затем сделал один разрез снаружи внутрь. Затем я надел его на стержень и растянул. Это указало, где я должен был сократить это.

Внутреннее отверстие пришлось немного подрезать, а внешнее подрезать. Я попытался использовать расчет винта Архимеда, но было проще немного отрезать, попробовать еще раз и отрезать еще. Затем я сделал два кронштейна из нержавеющей стали, чтобы удерживать шнек на месте. Они согнуты под углом 60 градусов, чтобы соответствовать спиральной природе шнека. Затем я просверлил два отверстия в стержне, чтобы прикрепить кронштейны, и два отверстия в каждом конце шнека. Я вставил в них нержавеющие болты и затянул их. При вращении шнека не было трения, и он хорошо продвигал вещи. Это завершило часть верхней части, которая была необходима. Однако я не собирался проворачивать эту штуку вручную.

Следующим шагом было присоединение мотора. Я купил новый реверсивный двигатель мощностью 1/4 л. с., 1725 об/мин. Затем я поместил на него 2-дюймовый (5-сантиметровый) шкив, а затем пальцами надел 123/4-дюймовый (32-сантиметровый) шкив на стержень, а затем просто прикрепил клиновой ремень. Чтобы определить точный размер ремня, нужно было купить пару разных ремней и решить, какой из них подходит лучше всего. Затем я подключил двигатель к выключателю, который питается от розетки GFCI (прерыватель цепи замыкания на землю), чтобы предотвратить любую возможность поражения электрическим током.

с., 1725 об/мин. Затем я поместил на него 2-дюймовый (5-сантиметровый) шкив, а затем пальцами надел 123/4-дюймовый (32-сантиметровый) шкив на стержень, а затем просто прикрепил клиновой ремень. Чтобы определить точный размер ремня, нужно было купить пару разных ремней и решить, какой из них подходит лучше всего. Затем я подключил двигатель к выключателю, который питается от розетки GFCI (прерыватель цепи замыкания на землю), чтобы предотвратить любую возможность поражения электрическим током.

Дополнительным элементом верхней секции является наклонный желоб для сброса винограда в шнек. Это 1/2-дюймовая (1,25 см) фанерная коробка, покрытая изнутри 1/8-дюймовым HDPE с углами 45 градусов по бокам. Я также установил 1/2-дюймовую (1,25 см) фанерную подставку для желоба, чтобы удерживать его на месте. Когда виноград спускается по желобу, все, что отбрасывается шнеком, не возвращается вверх по углу и не попадает в лицо погрузчика. Это по своей сути ограничивает пропускную способность машины. Вы не можете просто бросить гроздь винограда и уйти. Связки приходится подавать по одной, что ограничивает выход. Для обработки 500 фунтов требуется около одного часа. (227 кг) винограда с двумя людьми. Один человек подает пучки в машину, а другой передает им проушины. Если бы я хотел увеличить производительность, мне пришлось бы внести некоторые изменения (возможно, более длинную корзину). К счастью, я вешу только до 500 фунтов. (227 кг) за раз.

Вы не можете просто бросить гроздь винограда и уйти. Связки приходится подавать по одной, что ограничивает выход. Для обработки 500 фунтов требуется около одного часа. (227 кг) винограда с двумя людьми. Один человек подает пучки в машину, а другой передает им проушины. Если бы я хотел увеличить производительность, мне пришлось бы внести некоторые изменения (возможно, более длинную корзину). К счастью, я вешу только до 500 фунтов. (227 кг) за раз.

Последней деталью гребнеотделителя был ящик для винограда, который должен был выбрасываться с конца до того, как он упадет в корзину. Чтобы гарантировать, что ни один виноград не будет потерян, я удалил последние два пальца с вала и соорудил коробчатый желоб на конце. Он изготовлен из 1/2-дюймовой фанеры, покрытой 1/8-дюймовым пластиком HDPE. Он крепится к задней поперечной распорке для стержня дестеммера парой винтов. Теперь, когда виноград в конце пытается вылететь, он ударяется о стенки желоба и падает в ожидающую корзину, чтобы пройти обратно через гребнеотделитель.

Лоток

Для нижнего лотка мне нужно было построить секцию для падения винограда, а затем шнек, чтобы тянуть виноград к дробилке. Для этого я построил фанерный ящик того же размера, что и верхняя часть. Затем я сделал арки, чтобы иметь возможность удерживать лист HDPE в изогнутом виде. Это позволило бы мне сделать шнек, который шел бы посередине, чтобы направлять измельченный виноград к валкам дробилки. Я вставил пять арок, останавливаясь на расстоянии 15 дюймов (38 см) от конца коробки. Во-первых, я поместил по одному листу полиэтилена высокой плотности на каждый конец коробки. Затем я взял цельный кусок листа полиэтилена высокой плотности толщиной 1⁄8 дюйма и вложил его в арки. Затем я прикрутил это к бокам. Затем я положил меньший кусок листа полиэтилена высокой плотности на последнюю арку, чтобы ни одна часть фанеры не подвергалась воздействию винограда.

Следующим шагом был шнек. Я снова использовал конструкцию винта Архимеда. Я взял кусок 1-дюймового стержня из полиэтилена высокой плотности и провел его по центру кривизны, созданной в арках. Верхняя часть стержня находится на 3 дюйма (7,5 см) выше нижней части арки. Я купил 2 фланцевых подшипника (один для переднего и один для заднего), а затем просверлил отверстия для штока и болтов, крепящих подшипники. Ключ был в том, чтобы выровнять стержень с верхним стержнем, чтобы конечный шкив был прямо под другим. Теперь мне предстояло сделать шнековый винт. Я сделал это, сделав картонный вырез круглой формы с отверстием диаметром 1 дюйм (2,5 см) посередине. Затем я надел его на стержень и растянул. Затем я продолжал обрезать его в центре и по краям, пока он не стал почти подходящим. Затем я сделал семь дисков одинакового размера и соединил их болтами из нержавеющей стали размером 1⁄4 дюйма x 20. Я надел диски на стержень и растянул его (как гармошку). Я сделал две скобы из нержавеющей стали (по одной на каждом конце), а затем прикрепил шнек к стержню. Я проверил это, вращая удочку, чтобы увидеть, где мне нужно было подрезать шнек, где он терся о желоб. Поскольку разрезы были не идеальными, мне пришлось снять некоторые детали и отшлифовать некоторые края.

Верхняя часть стержня находится на 3 дюйма (7,5 см) выше нижней части арки. Я купил 2 фланцевых подшипника (один для переднего и один для заднего), а затем просверлил отверстия для штока и болтов, крепящих подшипники. Ключ был в том, чтобы выровнять стержень с верхним стержнем, чтобы конечный шкив был прямо под другим. Теперь мне предстояло сделать шнековый винт. Я сделал это, сделав картонный вырез круглой формы с отверстием диаметром 1 дюйм (2,5 см) посередине. Затем я надел его на стержень и растянул. Затем я продолжал обрезать его в центре и по краям, пока он не стал почти подходящим. Затем я сделал семь дисков одинакового размера и соединил их болтами из нержавеющей стали размером 1⁄4 дюйма x 20. Я надел диски на стержень и растянул его (как гармошку). Я сделал две скобы из нержавеющей стали (по одной на каждом конце), а затем прикрепил шнек к стержню. Я проверил это, вращая удочку, чтобы увидеть, где мне нужно было подрезать шнек, где он терся о желоб. Поскольку разрезы были не идеальными, мне пришлось снять некоторые детали и отшлифовать некоторые края. Как только я убедился, что шнек будет вращаться свободно, я добавил небольшой 103/4-дюймовый (27,3 см) шкив наружного диаметра к внешней стороне стержня, убедившись, что он совпадет со шкивом из части гребнеотделителя. Я также поставил звездочку на стержень, чтобы в конечном итоге привести в действие ролики.

Как только я убедился, что шнек будет вращаться свободно, я добавил небольшой 103/4-дюймовый (27,3 см) шкив наружного диаметра к внешней стороне стержня, убедившись, что он совпадет со шкивом из части гребнеотделителя. Я также поставил звездочку на стержень, чтобы в конечном итоге привести в действие ролики.

В нижней части машины находится дробилка. Самодельный шнек в этой секции проталкивает бесстебельный виноградный материал на ролики, сделанные из двух 2-дюймовых (5-сантиметровых) рифленых стержней из полиэтилена высокой плотности.

В конце ящика (оставив 15 дюймов/38 см в конце открытым) было место, куда должны были войти дробильные ролики. Однако теперь мне нужно было построить раму, чтобы она не касалась земли, чтобы я мог установить ее на коробку дробилки. Я прикрепил 2 x 4 к каждой стороне нижней коробки (со шнеком) и продлил ее дальше коробки в область шкива. Я использовал еще 2 x 4, чтобы соединить две доски вместе со стороны шкива. Затем я построил ноги. Я знал, что хочу иметь возможность поставить внизу ковш Rubbermaid Brute®, поэтому сделал его достаточно высоким (убедившись, что ящик для дробилки еще не построен). Кроме того, поскольку я хотел иметь возможность втягивать и выдвигать ведро, я оставил зазор в нижней части рамы. Это потребовало небольшой дополнительной работы, чтобы сделать его устойчивым (некоторые дополнительные поперечные распорки). Затем я установил шесть роликов на дно, чтобы сделать его портативным. Это позволило мне перемещать его самостоятельно, но, что более важно, теперь я мог работать с дробилками. Единственным недостатком этой высоты является то, что человек, который подает виноград, должен стоять на лестнице, чтобы подавать грозди винограда в машину. Было бы быстрее и безопаснее, если бы эта функция была ближе к земле. Очевидно, это лишило бы меня возможности размещать мои настоящие ферментеры под машиной. Таким образом, мне пришлось бы либо вручную перекачивать сусло из ведра меньшего размера, либо покупать насос для его перемещения, если бы я решил сделать эту модификацию.

Кроме того, поскольку я хотел иметь возможность втягивать и выдвигать ведро, я оставил зазор в нижней части рамы. Это потребовало небольшой дополнительной работы, чтобы сделать его устойчивым (некоторые дополнительные поперечные распорки). Затем я установил шесть роликов на дно, чтобы сделать его портативным. Это позволило мне перемещать его самостоятельно, но, что более важно, теперь я мог работать с дробилками. Единственным недостатком этой высоты является то, что человек, который подает виноград, должен стоять на лестнице, чтобы подавать грозди винограда в машину. Было бы быстрее и безопаснее, если бы эта функция была ближе к земле. Очевидно, это лишило бы меня возможности размещать мои настоящие ферментеры под машиной. Таким образом, мне пришлось бы либо вручную перекачивать сусло из ведра меньшего размера, либо покупать насос для его перемещения, если бы я решил сделать эту модификацию.

Чтобы построить дробилку в конце нижней коробки (с открытым концом 15 дюймов/38 см), я построил коробку размером 17 x 10 дюймов (43 x 25 см) из 1/2-дюймовой фанеры, имел воронкообразную форму. Для этого я отрезал две части для передней и задней части, а затем взял по одной части с каждой стороны и наклонил ее так, чтобы ягоды падали к роликам. Затем я вырезал еще две части, чтобы они шли прямо вниз от этих угловых частей, чтобы создать пространство для роликов. Затем я покрыл

Для этого я отрезал две части для передней и задней части, а затем взял по одной части с каждой стороны и наклонил ее так, чтобы ягоды падали к роликам. Затем я вырезал еще две части, чтобы они шли прямо вниз от этих угловых частей, чтобы создать пространство для роликов. Затем я покрыл

всю эту фанеру 1⁄8-дюймовым листом HDPE.

Следующим шагом было создание роликов (см. фото на стр. 51). Ролики сложные. Первое, что я сделал, это купил два 2-дюймовых (5-сантиметровых) стержня из полиэтилена высокой плотности по 12 дюймов (30 см). Думая, что гладкие ролики могут плохо тянуть виноград между собой, я сделал канавки в роликах, чтобы им было легче захватывать виноград и раздавливать его. Для этого я установил на свой фрезерный стол 1/4-дюймовую прямую фрезу, так что 1/2 дюйма (1,25 см) фрезы торчало вверх. Затем я провел по нему стержнем, сделав угловую канавку. Я повторил это несколько раз на каждом стержне. Следующим шагом было просверлить отверстие по центру каждого ролика на токарном станке. Я сделал отверстие чуть меньше 1/4 дюйма (0,6 см) для одного из стержней и чуть меньше 1/2 (1,25 см) для другого. Пришло время собрать дробилки внутри машины. Итак, я просверлил два отверстия с каждой стороны коробки, оставив достаточно места для 1/2-дюймового (1,25 см) пространства между роликами. Я поместил небольшие нейлоновые втулки в каждое отверстие, чтобы уменьшить износ. Затем я выровнял все и вставил в центр стержень из нержавеющей стали длиной 24 дюйма (61 см) и диаметром 1/4 дюйма. Это было немного сложно, так как нужно было просунуть стержень через коробку в дробилки. Отверстия дробилки были тугими (намеренно), так что пришлось просто немного постучать, чтобы не перенапрягаться и не погнуть нержавеющий стержень.

Я сделал отверстие чуть меньше 1/4 дюйма (0,6 см) для одного из стержней и чуть меньше 1/2 (1,25 см) для другого. Пришло время собрать дробилки внутри машины. Итак, я просверлил два отверстия с каждой стороны коробки, оставив достаточно места для 1/2-дюймового (1,25 см) пространства между роликами. Я поместил небольшие нейлоновые втулки в каждое отверстие, чтобы уменьшить износ. Затем я выровнял все и вставил в центр стержень из нержавеющей стали длиной 24 дюйма (61 см) и диаметром 1/4 дюйма. Это было немного сложно, так как нужно было просунуть стержень через коробку в дробилки. Отверстия дробилки были тугими (намеренно), так что пришлось просто немного постучать, чтобы не перенапрягаться и не погнуть нержавеющий стержень.

Следующим шагом были шестерни для дробилок. Я зашел на сайт и нашел бесплатный шаблон шестерни, а затем распечатал его и приклеил на старую разделочную доску с помощью клея-карандаша. Сначала я использовал лобзик, и шестерни вышли ужасно. Для следующей попытки я использовал ленточнопильный станок, и получилось намного лучше. Затем я просверлил отверстие чуть меньше 1/4 дюйма (0,6 см) в центре одного и отверстие чуть меньше 1/2 дюйма (1,25 см) в другом и надел их на внешние стержни из нержавеющей стали. . Затем я прикрепил звездочку к 1/2-дюймовому стержню. Эта звездочка предназначалась для роликовой цепи с 40 шагами. Я просто выровнял две звездочки, измерил необходимую цепь и обрезал ее по размеру. Я прикрепил цепь, и он был готов к работе. Затем я поместил часть гребнеотделителя на лоток и установил четыре защелки, чтобы убедиться, что он останется выровненным. Я также разместил две защелки спереди и сзади части дробилки. Это позволяет мне разобрать все во время уборки.

Затем я просверлил отверстие чуть меньше 1/4 дюйма (0,6 см) в центре одного и отверстие чуть меньше 1/2 дюйма (1,25 см) в другом и надел их на внешние стержни из нержавеющей стали. . Затем я прикрепил звездочку к 1/2-дюймовому стержню. Эта звездочка предназначалась для роликовой цепи с 40 шагами. Я просто выровнял две звездочки, измерил необходимую цепь и обрезал ее по размеру. Я прикрепил цепь, и он был готов к работе. Затем я поместил часть гребнеотделителя на лоток и установил четыре защелки, чтобы убедиться, что он останется выровненным. Я также разместил две защелки спереди и сзади части дробилки. Это позволяет мне разобрать все во время уборки.

Я также добавил защиту шкива. Это гарантировало бы, что никто не сможет случайно засунуть руку в шкивы. Для этого я сделал 1/2-дюймовый (1,25 см) фанерный ящик, скрепленный винтами, который защищает все шкивы. Прорезал отверстие для ремня, сходящего с двигателя. Я немного изменю это, чтобы заключить в капсулу двигатель. Это гарантирует, что никакие движущиеся предметы не могут быть затронуты, пока защитное ограждение находится на месте. Последним элементом безопасности будет большая кнопка аварийной остановки. Рекомендую добавить и это.

Последним элементом безопасности будет большая кнопка аварийной остановки. Рекомендую добавить и это.

Дробилка-гребнеотделитель моторизована с использованием шестерен и шкивов. В этом дизайне используется шаблон шестеренки, найденный в Интернете. Конструкция позволяет виноделу разбирать все во время очистки.

e гребнеотделитель/дробилка в сборе. Виноград загружается сверху (с помощью стремянки), а измельченный виноград выходит в ведро внизу.

Перечень запасных частей для дробилки/дробилки

Дестеммер

Фанера 3⁄4 дюйма

(2) 42 дюйма. х 16 дюймов. (стороны)

(2) 16 дюймов. х 16 дюймов. (спереди/сзади)

18 1/2 дюйма x 32 дюйма (сверху)

1/2 дюйма фанера

(2) 9 дюймов х 21 дюйм. (стороны ограждения шкива)

20 3⁄4 дюйма. х 21 дюйм. (передний кожух шкива)

9 1/2 дюйма. х 21 дюйм. (верхнее ограждение шкива)

16 3⁄4 дюйма. х 14 1⁄4 дюйма (верхняя часть наклонного желоба)

(2) 5 1/2 дюйма. х 141⁄2 дюйма. (наклонные стороны желоба)

х 141⁄2 дюйма. (наклонные стороны желоба)

17 дюймов. х 8 дюймов. (угловое дно желоба)

17 дюймов. х 4 дюйма (подставка под наклонный желоб)

18 дюймов. х 15 дюймов. (задний желоб сзади)

(2) 14 дюймов. х 41⁄2 дюйма. (задние стороны желоба)

1 дюйм. пиломатериал размером x

~ 8 футов (~2,4 м)

1/8 дюйма, пластик HDPE

181/2 дюйма. x 32 дюйма (сверху)

(2) 16 дюймов. х 32 дюйма. (боковые стороны)

35 дюймов. х 9 дюймов. (передняя корзина для шнека)

16 дюймов. х 16 дюймов. (спереди)

39 дюймов. х 32 дюйма. (корзина дестеммера)

14 дюймов. х 14 дюймов. (для винта режущего шнека)

(2) 153/4 дюйма. х 141⁄2 дюйма. (верхняя часть наклонного желоба)

(2) 5 1/2 дюйма. х 141⁄2 дюйма. (угловые стороны желоба)

16 дюймов. х 8 дюймов. (угловое дно желоба)

17 дюймов. х 15 дюймов. (задний желоб сзади)

(2) 14 дюймов. х 41⁄2 дюйма. (задние стороны желоба)

3⁄8 дюйма. Пластик HDPE

Пластик HDPE

16 дюймов. х 16 дюймов. (переход от шнека к корзине)

11⁄2 дюйма. Пластиковый стержень из полиэтилена высокой плотности

55 дюймов

1/2 дюйма Пластиковый стержень из полиэтилена высокой плотности

(20) 6 дюймов. (для пальцев)

1/2 дюйма. Пластиковая трубка с внутренним диаметром

(40) 5 дюймов. (для пальцев)

2 x 4 пиломатериала

36 дюймов

Оборудование для удаления стеблей

1 1/2 дюйма Опорный подшипник

11⁄2 дюйма. Фланцевый подшипник

1⁄4 дюйма. Электродвигатель 1725 об/мин л.с.

Розетка GFCI 15 А

Однополюсный переключатель

(7) 1⁄4 x 20 x 1 дюйм. болты с квадратным подголовком из нержавеющей стали, плоские шайбы, стопорные шайбы, гайки (корзина отбойника)

1/4 x 20 x 11/2 дюйма. болт с квадратным подголовком из нержавеющей стали, плоская шайба, стопорная шайба, гайка

(2) 3/8 дюйма. х 8 дюймов. оцинкованные болты с квадратным подголовком, шайбы, гайки

х 8 дюймов. оцинкованные болты с квадратным подголовком, шайбы, гайки

(2) 1/2 дюйма. х 2 дюйма болты с квадратным подголовком из нержавеющей стали, плоские шайбы, стопорные шайбы, гайка (передний фланцевый подшипник)

(2) 3⁄8 дюйма х 3 дюйма оцинкованные болты (подшипник задней опоры)

12 3⁄4 дюйма. Внешний диаметр 1 1/2 дюйма шкив с внутренним отверстием и 1 канавкой

2 1/2 дюйма. Внешний диаметр, 1 1/2 дюйма. шкив с внутренним отверстием и 1 канавкой

2 дюйма. наружный диаметр, 3⁄8 дюйма шкив с внутренним отверстием и 1 канавкой

Ремень 4L550 (клиновой ремень)

Кронштейны из нержавеющей стали (для крепления шнека и корзины)

1/4 дюйма. х 20 х 2 дюйма Болты с квадратным подголовком из нержавеющей стали, плоская шайба, стопорная шайба, гайка (прикрепите кронштейн к стержню шнека)

Коробка 3/4 дюйма. винты из нержавеющей стали

1 тюбик силикона RTV-108.

Шнек/дробилка

½ дюйма. фанера

(2) 42 дюйма х 121⁄2 дюйма. (боковой шнек)

(5) 16 дюймов. х 5 дюймов. (нижние опоры желоба для шнека)

х 5 дюймов. (нижние опоры желоба для шнека)

(2) 17 дюймов. х 10 дюймов. (дробилка спереди/сзади)

¾ дюйма. Фанера

(2) 16 1⁄4 дюйма х 121⁄2 дюйма. (передний/задний шнек)

(2) 5-дюймов. х 10 дюймов. (основание дробилки)

(2) 5 дюймов. х 7 дюймов. (основание дробилки)

1⁄8 дюйма. Пластик HDPE

(3) 16 1⁄4 дюйма. х 121⁄2 дюйма. (передний/задний шнек)

32 дюйма. х 27 дюймов. (лоток шнека)

(2) 5 дюймов х 10 дюймов. (база дробилки)

(2) 5 дюймов х 7 дюймов. (основание дробилки)

(2) 17 дюймов. х 10 дюймов. (дробилка спереди/сзади)

20 дюймов. х 20 дюймов. (для резки шнеков)

1⁄8 дюйма. Пластик HDPE

(2) 2 1/4 дюйма x 21/2 дюйма (шестерни)

Стержень из HDPE

(2) 12 дюймов. из 2-в. стержень (ролики дробилки)

1 @ 50 дюймов из 1-дюйм. стержень (вал шнека)

Шнек/дробилка Оборудование

(14) 1⁄4 дюйма. х 20 х 3⁄4 дюйма болты из нержавеющей стали, плоские шайбы, стопорные шайбы, гайки (крепление шнека)

(2) 4 дюйма кронштейны из нержавеющей стали

1⁄4 дюйма. х 18 дюймов. стержень из нержавеющей стали (дробильные валки)

х 18 дюймов. стержень из нержавеющей стали (дробильные валки)

1/4 дюйма. х 18 дюймов. стержень из нержавеющей стали (ролики дробилки)

30 дюймов. роликовая цепь с шагом 40

10 3⁄4 дюйма. ОД 1-дюйм. шкив с 1 канавкой, внутренним отверстием

Ремень 4L530 (клиновой ремень A)

10T 1⁄2 дюйма. Отверстие 40P Звездочка

10T 1 дюйм. Отверстие 40P Звездочка

4 1⁄2 дюйма. х 2 дюйма болты с квадратным подголовком из нержавеющей стали, плоские шайбы, стопорные шайбы, гайки (фланцевое крепление болта)

(10) защелки

(2) 1/4 дюйма. нейлоновые втулки

(2) 1⁄2 дюйма нейлоновые втулки

Опорная рама

(6) Ролики

(8) 96 дюймов. 2-в. х 4 дюйма размерные пиломатериалы

Сделай сам Отбойник для бедняков | Winemaking Talk

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

-

Автор темы

Зеленая зависть22 -

Дата начала

Help Support Winemaking Talk — Winemaking Forum:

GreenEnvy22

Старший член

#1

В прошлом я в основном не беспокоился об удалении плодоножек с винограда, поскольку это занимало слишком много времени. У меня есть дробилка, их можно найти довольно дешево на сайтах типа Craigslist/Kijiji, но дестеммеров обычно намного больше.

На этой неделе я искал информацию о том, как сделать самодельный, и хотя я все еще хочу построить что-то автоматическое, что можно было бы подключить к моей дробилке, я нашел дешевое и простое решение, которым решил поделиться.

У нас есть несколько мини-теплиц, которые мы используем весной для выращивания семян для нашего огорода. На них есть полки из зеленой проволочной сетки. Я взял 3 таких и соединил их вместе, слегка сместив друг друга, чтобы уменьшить зазор между каждым проводом.

Сделав это, я положил его на одного из своих животных и положил горсть виноградных гроздей. перемещая их руками из стороны в сторону, весь виноград упал в корзину, оставив большую часть стеблей наверху.

Мне нужно было пройти 3 уха, и это заняло у меня чуть меньше часа. В следующий раз, наверное, быстрее. Так что, если кто-то собирает меньшее количество винограда и удаляет плодоножки вручную, это может сэкономить вам время.

Вот установка стеллажей. Простое перекатывание/очистка кластеров взад и вперед здесь работало довольно хорошо.

Удаление стеблей завершено, готово.

Дробление завершено.

ЛюбовьВино

Участник

#2

Хорошая работа. Я использую что-то похожее, натянутую на дубовую раму тонкую проволочную сетку.

Бернард Смит

Старший член

#3

Я не делаю вина из винограда, поэтому мне не приходилось думать об отделении от гребней, но интересно — и по совпадению, в среду, 1 ноября, Эрик Азимов в статье в NY Times — Delicious and Beyond рассказывает о том, как некоторые виноделы в долине Роны предпочитают не выбрасывать стебли, чтобы усилить «пикантный» вкус, который добавляется к винограду, вместе с большей сложностью танинов, которые стебли добавляют в их вина. .

.

вакуумный насос

Поставщик

#4

Я использовал свою дробилку и пластиковый ящик для молока, чтобы отделить стебли от небольших партий, иначе я возьму дробилку / депаратизатор моих друзей

Стресс-ребенок

Просто член

#5

Это похоже на трюк с подставкой для печенья/бузины.

Blanc de Barrel Monkey

- BarrelMonkey

- Виноделие из винограда

- Ответы

- 4

- просмотров

- 313

BarrelMonkey

Знакомство с новым участником

- liteboyo

- Представление новых участников

- Ответы

- 9

- просмотров

- 240

Технический администратор

Лактобактерии?

- Давид Виоланте

- Общий форум виноделов

- Ответы

- 11

- просмотров

- 988

Давид Виоланте

плодовых мушки над спелыми плодами.

- Хэнди Энди

- Виноделие из винограда

- Ответы

- 11

- просмотров

- 1К

Хэнди Энди

Регулировка гребнеотделителя

- Дистанционный бегун

- Оборудование и санитария

- Ответы

- 6

- просмотров

- 1К

Стив Варго

Делиться:

Фейсбук

Твиттер

Реддит

Пинтерест

Тамблер

WhatsApp

Эл. адрес

адрес

Делиться

Ссылка на сайт

О

Только учусь

- Последнее: Огайо Боб

Представление новых участников

Опубликовать фото, любое фото

- Последнее: ibglowin

Общая болтовня

А

Где ты?

- Последнее: Арне

Общая болтовня

А

Новый член с Центрального побережья

- Последний: Арне

Представление новых участников

RC-212 Замена дрожжей в наборах.

При такой последовательности порции сырья раздавливаются и перемещаются в накопитель;

При такой последовательности порции сырья раздавливаются и перемещаются в накопитель; В определенном положении сырьевая масса поджимается, ягоды раздавливаются, вытекает сок. Полученная мезга продавливается сквозь перфорированную поверхность наружного цилиндра.

В определенном положении сырьевая масса поджимается, ягоды раздавливаются, вытекает сок. Полученная мезга продавливается сквозь перфорированную поверхность наружного цилиндра.

Материал экологически чистый;

Материал экологически чистый; Валки измельчителя дробят его. Жмых попадает в специальный отсек.

Валки измельчителя дробят его. Жмых попадает в специальный отсек.

Давление на сырье будет регулироваться вращением рукоятки или движением рычага.

Давление на сырье будет регулироваться вращением рукоятки или движением рычага.