Минимальное давление в кислородном баллоне. Большая энциклопедия нефти и газа. Давление в баллоне кислорода

Кислород

Кислород – газ без цвета и запаха, активно поддерживает горение. Плотность газообразного кислорода 1.43 кг/м3 (при температуре 0 градусов по Цельсию и давлении 760 мм рт. ст.), что в 1.11 раз тяжелее воздуха, поэтому газообразный кислород, выпущенный из баллона, скапливается в нижней части помещения, заполняет все приямки и траншеи и надолго там задерживается, образуя закислороженную зону. Максимально допустимое содержание кислорода 23%. По своим химическим свойствам кислород является сильным окислителем. Масло в среде кислорода взрывается, поэтому все детали, работающие в среде кислорода, должны быть чистыми от масла.

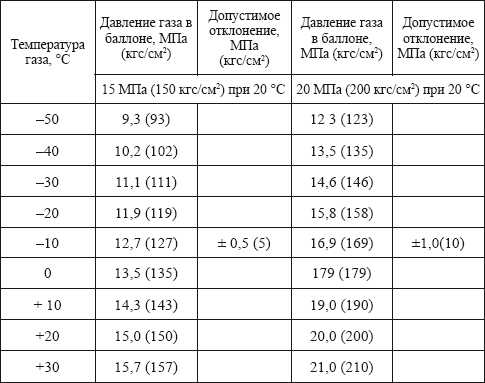

Примечание: во избежание переполнения баллонов, в соответствии с «Правилами устройства и безопасности эксплуатации сосудов, работающих под давлением», допускается заполнять баллон на 1-2 атм. ниже величин, указанных в таблице.

На долю кислорода приходится около 47% массы твердой земной коры. Морские и пресные воды содержат огромное количество связанного кислорода - 88%, в атмосфере содержание свободного кислорода составляет 20% по объему, либо 23% по массе. Элемент входит в состав более 1500 соединений.

Газообразный кислород получают путем газификации из жидкого кислорода. Сырье для газификации – жидкий кислород - получают из атмосферного воздуха с помощью устройств для сжижения воздуха – турбодетандеров. Далее жидкий кислород перевозят к месту его применения в криогенных емкостях типа термос-цистерна. Станция по закачке кислорода в баллоны представляет из себя наполнительный пункт, состоящий из резервных и рабочих емкостей, криогенного насоса, испарителя и устройства непосредственного распределения газа по баллонам – наполнительной рампы. Кислород закачивается в баллон под давлением 150 атм при температуре 20 градусов Цельсия. Кислород применяют в промышленности и медицине. Технический кислород ГОСТ 5583-78 используют при автогенной резке и газовой сварке, металлургии, химической промышленности, металлообработке, в качестве компонента топлива в жидкостных ракетных двигателях.

Кислородные баллоны ГОСТ 949-73 принимаются под наполнение объемом 40, 10 и 5л. Баллоны изготавливают из стали методом горячей прокатки. Обычно корпуса баллонов для всех технических газов объемом 40 литров производят двух типов – с рабочим давлением 150 или 125 атм. Баллоны под кислород должны быть выкрашены в голубой цвет и иметь надпись «кислород» черного цвета. Баллоны оснащаются вентилями марки ВК-86 или ВК-94. Не принимаются под наполнение кислородом баллоны с рабочим давлением мене 150 атмосфер, без башмаков, замасленные, заправленные раньше другими газами, со следами механических повреждений или коррозии. Один раз в пять лет проводится аттестация баллона.

Давление в полном кислородном баллоне в зависимости от температуры окружающей среды:

| Температура окр. среды С | -30 | -20 | -10 | 0 | 10 | 20 | 30 |

Давление в баллоне не более Р кг/см |

110 | 120 | 130 | 135 | 140 | 145 | 150 |

trio-service.ru

Кислород в баллонах | Завод по производству технических газов

В компании «Криогенсервис» вы можете купить кислород в баллонах 40 литров и по заказу 5, 10 и 20 литров, заправить баллоны кислородом, а также купитьжидкий кислород.

Кислород, наиболее востребованный технический газ который требуется на многих производствах включая металлургию, пищевую промышленность, медицину, косметологию и многие другие. Он необходим для окислительных процессов и без него невозможен процесс горения.

Этот газ тяжелее воздуха не имеет ни цвета, ни запаха. Очень важно и то, что он не ядовит, а значит безопасен для человека и окружающей среды. Однако большие концентрации кислорода вызывают воспламенение некоторых химических материалов.

Требует высокой культуры производства.

Хранение и транспортировка кислорода.

Упаковка и хранение кислорода осуществляется в соответствии с требованиями ГОСТ 26460. Для транспортировки технического и медицинского кислорода используются все виды транспорта, включая трубопровод. Транспортировка и хранение газообразного кислорода осуществляется в металлических кислородных баллонах, произведенных в соответствии с ГОСТ 949-73. Кислородные баллоны имеют голубой цвет и белую надпись «кислород». При температуре окружающей среды +20 C°, давление газа в кислородном баллоне не должно быть выше 14,7 МПа (150 кгс/см²) – в соответствии с требованиями ГОСТ 949-73, по которым производятся кислородные баллоны. В случая транспортировки кислорода по трубопроводу – давление кислорода в трубопроводе согласовывается между поставщиком и потребителем.

Требования безопасности.

Кислород в баллонах не является токсичным, пожароопасным или взрывоопасным газом. Кислород в баллонах является сильным окислителем, способным вызвать воспламенение некоторых материалов при прямом контакте или повышенной концентрации в помещении, которая не должна превышать 23%. Перед проведением освидетельствования кислородных баллонов или трубопровода – выполняется продувка обычным атмосферным воздухом (для снижения концентрации кислорода). Ремонт кислородных баллонов или трубопроводов осуществляется тоже с предварительной продувкой. При нахождении в помещениях с повышенной концентрацией кислорода (более 23%), строго запрещено курить, включать обогревательные электроприборы и наличие открытого огня, потому что это способствует возникновению пожара. Помещения с повышенной концентрацией кислорода обязательно должны быть оснащены вентилирующим оборудованием и средствами пожаротушения. Следует помнить, что кислородные баллоны не предназначены для хранения, транспортировки других газов! Для сохранения качества продукции, кислородный баллон или трубопровод должны быть чистыми внутри и не иметь посторонних загрязняющих веществ (пыль, песок и прочее). При транспортировке и осуществлении погрузо-разгрузочных работ, следует исключить возможности падения или ударов кислородных баллонов. В период хранения кислородных баллонов, они должны быть предохранены от воздействия прямых солнечных лучей, потому что повышение температуры способствует повышению давления газа внутри баллона. При повышенном давлении газа в кислородном баллоне, следует охладить баллон водой.

Правила приёмки кислорода.

Продажа и доставка кислорода к потребителю осуществляется партиями. Партией поставки кислорода может быть любой, с наличием сопроводительного документа качества.

Правила возврата кислородных баллонов поставщику.

Компания «Криогенсервис» практикует сдачу в аренду газовых баллонов различного типа. При возвращении газового баллона, потребитель должен обеспечить наличие остаточного давления в пустом кислородном баллоне не ниже 0,05 МПа (0,5кгс/см²).

Зависимость давления кислорода от температуры при наполнении, транспортировании и хранении баллонов

| 9,7 (99) | 12,4 (127) |

| 10,5 (107) | 13,5 (137) |

| 11,2 (114) | 14,5 (148) |

| 11,9 (121) | 15,5 (158) |

| 12,6 (128) | 16,6 (169) |

| 9,7 (99) | 12,4 (127) |

| 13,3 (136) | 17,7 (179) |

| 14,0 (143) | 18,6 (190) |

| 14,7 (150) | 19,6 (200) |

| 15,4 (157) | 20,6 (210) |

Примечание: При наполнении баллонов, а также хранении или транспортировании наполненных баллонов при температурах, превышающих указанные в таблице, давление газов в баллоне не должно превышать:

- при температуре +40 ºС — 15,0 МПа (153 кгс/см²) для рабочего давления баллона 14,7 МПа (150 кгс/см²), 19,7 МПа (201 кгс/см²) 19,6 МПа (200 кгс/см²)

- при температуре +50 ºС — 15,7 МПа (160 кгс/см²) 14,7 МПа (150 кгс/см²), 20,6 МПа (210 кгс/см²) 19,6 МПа (200 кгс/см²).

Продажа и доставка газовых баллонов с кислородом.

Компания «Криогенсервис» производит снабжение предприятий (различного профиля) техническими газами: азот, аргон, ацетилен, газовые смеси, гелий марки «А» и гелий марки «Б», технический кислород, пропан, а также углекислота. Кроме поставок технических газов, компания специализируется на торговле газовыми баллонами, произведёнными по ГОСТ 949-73 и ГОСТ 15860-84 (для пропана). Среди дополнительных

www.argon35.ru

Остаточное давление в кислородном баллоне. Большая энциклопедия нефти и газа

Для сварки и резки выпускают технический кислород 1-го сорта чистотой не менее 99,7 % и 2-го сорта чистотой не менее 99,5 %. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха. Хранение и транспортировка наполненных баллонов при температуре выше 60 °С не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05 МПа (0,5 кгс/см2).

Aцетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Aцетилен легче воздуха: 1 м3 ацетилена при 20 °С и атмосферном давлении имеет массу 1,09 кг Aцетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240-630 °С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании – 2,8 % и более. Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева, поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300-1500 °С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30-40 % дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20 °С должно быть 0,05-0,1 МПа (0,5-1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9 МПа (19 кгс/см2) при 20 °С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700 дм3/ч.

Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция. Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900-2300 °С, при которой протекает реакция:

СаО + 3С = СаС2 + СО.

Расплавленный карбид кальция сливают из печи в формы-изложницы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40; 100; 130 кг. В карбиде кальция не должно быть более 3 % частиц размером менее 2 мм (пыль). По соответствующему стандарту устанавливаются размеры (грануляция) кусков карбида кальция: 2x8; 8x15;15x25;25x80 мм.

При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом.

Реакция разложения карбида кальция водой происходит по схеме:

Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000 дм3 (литров) ацетилена расходуется 4,3-4,5 кг карбида кальция.

Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1 кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2-1 дм3 (литр) воды. В этом процессе гашения известь получается, не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощаются.

При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в 2 раза превышала температуру свариваемого металла. Поэтому использовать газы – заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец.

При резке металлолома используют пропан. Пропан – это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5-30 %. Такая смесь именуется пропан-бутановой. Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшей удельной массы газа по сравнению со сжиженной смесью. Технический пропан тяжелее воздуха и имеет неприятный специфический запах.

Природный газ состоит в основном из метана (степень чистоты 98 %), остальное – примеси в небольших количествах бутана и пропана. Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества. Чаще всего метан применяют при резке металлов.

Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т. д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или р

vip-potolok.ru

Минимальное давление в кислородном баллоне. Большая энциклопедия нефти и газа

Использование кислорода в сфере газовой сварки происходит практически повсеместно. Кислород в баллонах используется вместе с другими горючими газами, чтобы повысить температуру горения, тогда как они обеспечивают защиту от влияния на сварочную ванну негативных факторов. Это негорючий газ, масса которого выше, чем у воздуха. Кислород не обладает запахом, но очень хорошо поддерживает горение, благодаря чему и получил столь широкое распространение.

Использование его совместно с инертными газами обусловлено тем, что, несмотря на высокую химическую активность, с ними он не способен образовывать оксиды. Стойкими к его окислению проявляют еще благородные металлы, но они не применяются в данной сфере.

Область применения

Кислород в баллонах для сварки находит применение во многих областях промышленности. Практически все места, где используется полуавтомат или газовая сварка, требуют . С его помощью осуществляется газопламенная обработка металла, как до начала сварки, так и после нее.

Если рассматривать применение газа для резки, то он становится неотъемлемым, так как именно он дает высокую температуру струи, которая прожигает металлические изделия. минимально допустимая чистота кислорода для использования кислорода в сфере сварки составляет 99,2%. Лучше, если этот показатель будет выше, если речь идет об ответственных работах. В домашнем применении встречаются бюджетные варианты и 92% кислорода.

Преимущества использования

Кислород в баллонах применяется почти постоянно во время сваривания металлов газами. Такая востребованность объясняется следующим рядом преимуществ:

- Использование кислорода хоть и является достаточно опасным из-за риска возникновения пожара или взрыва, но он более безопасный, чем другие газы подобного рода;

- Вещество доступно и обладает относительно невысокой стоимостью, что снижает себестоимость получаемых швов;

- Хранение и транспортировка не вызывают особых проблем, хоть и требуют соблюдения правил безопасности;

- Кислород нормально переносит взаимодействие с инертными газами и не ухудшает качество сварки;

- Его свойства отлично подходят для резки.

Виды баллонов для кислорода

Баллоны для хранения и транспортировки данного газа производятся из углеродистой или высоколегированной стали. Толщина стенок у них составляет около 8 мм. Изделие обладает цилиндрической формы и закруглено с одной стороны. На горловине располагается кольцо, на которое устанавливается защитный колпак. Колпак служит для защиты редуктора от повреждения. С нижней стороны баллона располагается башмак для установки его в вертикальное положение.

На вентиль ставится специальный уплотнитель. Все используемые изделия должны пройти специальную проверку на техническую пригодность, которая проводится раз в несколько лет.

Заправка баллонов с кислородом разрешается только в проверенные емкости. Если на изделии заметны следы ржавчины и имеются вмятины, но корпус сохранен в целости, то их можно использовать, но при пониженном давлении.

Основные различия изделий состоят в объеме, так как выпускаются баллоны от 1 до 40 литров.

Здесь приведены некоторые важные параметры распространенных видов:

| Объем, литры | Рабочее давление, МПа | Габариты, мм | Масса, кг | |

| Сталь 45 | Диаметр | Длина | ||

weldinggid.ru

Давление кислорода в баллоне в зависимости от температуры окружающего воздуха

Для сварки и резки выпускают технический кислород 1-го сорта чистотой не менее 99,7 % и 2-го сорта чистотой не менее 99,5 %. При хранении или транспортировке наполненных баллонов давление в них должно соответствовать температуре окружающего воздуха. Хранение и транспортировка наполненных баллонов при температуре выше 60 °С не допускается. Баллоны с кислородом должны возвращаться на заполнение с остаточным давлением не ниже 0,05 МПа (0,5 кгс/см2).

Aцетилен (С2Н2) является химическим соединением углерода с водородом. Это бесцветный горючий газ, имеющий резкий характерный запах. Длительное вдыхание ацетилена вызывает головокружение, тошноту, а иногда и сильное общее отравление. Aцетилен легче воздуха: 1 м3 ацетилена при 20 °С и атмосферном давлении имеет массу 1,09 кг Aцетилен является взрывоопасным газом. Температура самовоспламенения ацетилена лежит в пределах 240—630 °С и зависит от давления и присутствия в ацетилене различных примесей. При атмосферном давлении смесь ацетилена с воздухом взрывается при содержании в ней ацетилена 2,2 % и более, а в смеси с кислородом при содержании – 2,8 % и более. Взрыв ацетилено-воздушной или ацетилено-кислородной смеси может произойти от искры, пламени или сильного местного нагрева, поэтому обращение с карбидом кальция и с ацетиленом требует осторожности и строгого соблюдения правил безопасного труда.

В промышленности ацетилен получают при разложении жидких горючих, таких как нефть, керосин, воздействием электродугового разряда. Применяется также способ производства ацетилена из природного газа (метана). Смесь метана с кислородом сжигают в специальных реакторах при температуре 1300—1500 °С. Из полученной смеси с помощью растворителя извлекается концентрированный ацетилен. Получение ацетилена промышленными способами на 30—40 % дешевле, чем из карбида кальция. Промышленный ацетилен закачивается в баллоны, где находится в порах специальной массы растворенным в ацетоне. В таком виде потребители получают баллонный промышленный ацетилен. Свойства ацетилена не зависят от способа его получения. Остаточное давление в ацетиленовом баллоне при температуре 20 °С должно быть 0,05—0,1 МПа (0,5—1,0 кгс/см2). Рабочее давление в наполненном баллоне не должно превышать 1,9 МПа (19 кгс/см2) при 20 °С. Для сохранности наполнительной массы нельзя отбирать ацетилен из баллона со скоростью 1700 дм3/ч.

Рассмотрим подробнее способ получения ацетилена в генераторе из карбида кальция. Карбид кальция получают путем сплавления кокса и негашеной извести в электрических дуговых печах при температуре 1900—2300 °С, при которой протекает реакция:

СаО + 3С = СаС2 + СО.

Расплавленный карбид кальция сливают из печи в формы-изложницы, где он остывает. Далее его дробят и сортируют на куски размером от 2 до 80 мм. Готовый карбид кальция упаковывают в герметически закрываемые барабаны или банки из кровельной жести по 40; 100; 130 кг. В карбиде кальция не должно быть более 3 % частиц размером менее 2 мм (пыль). По соответствующему стандарту устанавливаются размеры (грануляция) кусков карбида кальция: 2x8; 8x15;15x25;25x80 мм.

При взаимодействии с водой карбид кальция выделяет газообразный ацетилен и образует в остатке гашеную известь, являющуюся отходом.

Реакция разложения карбида кальция водой происходит по схеме:

Из 1 кг химически чистого карбида кальция теоретически можно получить 372 дм3 (литра) ацетилена. Практически из-за наличия примесей в карбиде кальция выход ацетилена составляет до 280 дм3 (литров). В среднем для получения 1000 дм3 (литров) ацетилена расходуется 4,3—4,5 кг карбида кальция.

Карбидная пыль при смачивании водой разлагается почти мгновенно. Карбидную пыль нельзя применять в обычных ацетиленовых генераторах, рассчитанных для работы на кусковом карбиде кальция. Для разложения карбидной пыли применяются генераторы специальной конструкции. Для охлаждения ацетилена при разложении карбида кальция берут от 5 до 20 дм3 (литров) воды на 1 кг карбида кальция. Применяют также «сухой» способ разложения карбида кальция. На 1 кг мелко раздробленного карбида кальция в генератор подают 0,2—1 дм3 (литр) воды. В этом процессе гашения известь получается, не в виде жидкого известкового ила, а в виде сухой «пушонки», удаление, транспортировка и утилизация которой значительно упрощаются.

При сварке и резке металлов можно применять также и другие горючие газы и пары горючих жидкостей. Для нагрева и расплавления металла при сварке необходимо, чтобы температура пламени примерно в 2 раза превышала температуру свариваемого металла. Поэтому использовать газы – заменители ацетилена целесообразно только при сварке металлов с более низкой температурой плавления, чем у стали, таких как алюминий, его сплавы, латунь, свинец.

При резке металлолома используют пропан. Пропан – это горючий газ, который получают при добыче природных газов или при переработке нефти. Обычно получают не чистый пропан, а с примесью бутана до 5—30 %. Такая смесь именуется пропан-бутановой. Для сварочных работ пропан-бутановая смесь доставляется потребителю в сжиженном состоянии в специальных баллонах. Переход смеси из жидкого состояния в газообразное происходит самопроизвольно в верхней части баллона из-за меньшей удельной массы газа по сравнению со сжиженной смесью. Технический пропан тяжелее воздуха и имеет неприятный специфический запах.

Природный газ состоит в основном из метана (степень чистоты 98 %), остальное – примеси в небольших количествах бутана и пропана. Газ имеет слабый запах, поэтому, чтобы обнаружить утечку, добавляют специальные пахнущие вещества. Чаще всего метан применяют при резке металлов.

Для образования газового пламени в качестве горючего можно использовать и другие газы (водород, коксовый и нефтяной газы), горючие жидкости (бензин, керосин, ацетон и т. д.). Жидкие горючие менее дефицитны, но требуют специальной тары для хранения. Для сварки, резки и пайки горючая жидкость преобразуется в пары пламенем наконечника горелки или резака.

Характеристика различных горючих газов и жидкостей, применяющихся в различных отраслях машиностроения и в ювелирной промышленности, приведена в табл. 50.

Таблица 50

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Кислород давление в баллоне в завися

В зависим-ости от назначения различают типы баллонов А, Б, В, Г и Д. Баллоны типа А предназначаются для хранения в них сжатых газов кислорода, водорода, гелия и воздуха при давлении р — 150 ата баллоны типа Б — блаугаза и углекислого газа при р=125 ата баллоны типа В — ацетилена при р = 30 ати-, баллоны типа Г — аммиака, хло- [c.356] Категорически запрещается полностью отбирать кислород или ацетилен из баллона (остаточное давление для кислородного баллона — не менее 50 кПа) остаточное давление для ацетиленового баллона зависит от температуры окружающей среды [c.174]Рабочее давление в системе устанавливали, подавая газообразный кислород из баллона, либо медленно испаряя жидкий кислород в сосуде. Специальными экспериментами было установлено, что рпр практически не зависит от способа повышения давления в [c.119]

В водных растворах образование угольной кислоты зависит от давления системы чем оно выше, тем кислотность больше и pH раствора может достигать 3,3—3,7. В металлических баллонах снижение pH в присутствии кислорода может сопровождаться коррозией деталей из белой жести. [c.50]

В американской литературе [114] рекомендуется следующий метод удаления воздуха, содержащегося в растворе активного вещества. В жидкий продукт перед загрузкой в баллоны вводится газ. Поток мельчайших пузырьков азота инжектируют в продукт в устройстве, показанном на рис. 86. Кислород десорбируется вследствие разности парциальных давлений и мигрирует в пузырьки азота. После достижения статического равновесия между газом и жидкостью-поток продукта идет в резервуар. Там пузырьки азота с включенным кислородом поднимаются к поверхности и удаляются. Степень десорбции в основном зависит от количества газа, вводимого в жидкость, скорости потока и размера пузырьков газа. [c.201]

Ла — высота образца после старения и отдыха. Испытание на ускоренное тепловое старение в атмосфере кислорода проводят на стандартных лопатках по ГОСТ 271—67 при 70 1°С в кислородной бомбе типа Бирера — Девиса (рис. 45). Стальной корпус 3 закрывают крышкой 1 с помощью болтов 8. Для создания герметичности между крышкой и корпусом помещается свинцовая прокладка 7. Внутри бомбы расположена подвеска 6 с крючками 5, к которым подвешивают испытуемые образцы 4. Кислород поступает в бомбу из баллона по трубке 2 под давлением до 20 ат. Давление регулируется редуктором и контролируется по манометру. Бомба помещена в ультратермостат, снабженный контактным термометром и терморегулятором. Продолжительность испытания (24, 48, 72 или 96 ч) зависит от назначения резины. Устойчивость к старению оценивается коэффициентами старения. [c.134]

chem21.info

Рабочее давление - кислород - Большая Энциклопедия Нефти и Газа, статья, страница 1

Рабочее давление - кислород

Cтраница 1

Рабочее давление кислорода должно устанавливаться при открытом запорном кислородном вентиле резака. Если отбор кислорода из балло-на прекращают на короткое время, то закрывают только запорный вентиль редуктора, не изменяя положения регулирующего винта. Перед перерывом в работе более часа необходимо ослабить регулировочную пружину редуктора, выпустить газ из резака, а потом полностью освободить пружину; при этом стрелка манометра низкого давления должна остановиться на нуле. Затем следует полностью закрыть вентиль баллона. При эксплуатации кислородных редукторов возможны воспламенения и замерзание их, самотек и утечка газа. [1]

Рабочее давление кислорода при сварке должно находиться в пределах от 0 2 до 3 ат. Регулирование давления при поступлении кислорода из баллона к горелке осуществляется автоматически при помощи редуктора. [2]

Рабочие давления кислорода и ацетилена устанавливают в соответствии с эксплуатационной характеристикой. Зажигание резака производят в такой последовательности. Открывают на Д оборота ВЕНТИЛЬ подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь. Подогревающее пламя регулируют кислородным и газовым вентилями. [3]

Рабочие давления кислорода и ацетилена устанавливают в соответствии с эксплуатационной характеристикой. Зажигание резака производят в такой последовательности. Открывают на / 4 оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь. Подогревающее пламя регулируют кислородным и газовым вентилями. [4]

Рабочие давления кислорода и ацетилена устанавливают в соответствии с эксплуатационной характеристикой. Резак зажигают в такой последовательности. Открывают на Л оборота вентиль подогрева кислорода и создают разрежение в газовых каналах, затем открывают вентиль для газа и зажигают горючую смесь. Подогревающее пламя регулируют кислородным и газовым вентилями. [5]

Рабочее давление кислорода - 200 - 1500 кПа, перепад давления в клапане - 120 - 200 кПа; габаритные размеры: 24 80 мм; масса - 0 15 кг. [6]

При работе с жидким горючим рабочее давление кислорода должно быть выше давления в бачке с горючим. [7]

Указанные в таблице горелки рассчитаны па рабочее давление кислорода 3 - S. [8]

В этом случае сила взрыва определяется рабочим давлением кислорода в аппаратах. Однако возможно разрушение оборудования по другой причине. Сгорание материалов сопровождается выделением большого количества тепла и, следовательно, повышением температуры газа. [9]

Диаметр дозирующих отверстий для кислорода и керосина, величина рабочего давления кислорода и керосина находятся по фиг. [10]

Производить резку при давлении воздуха в бачке с керосином, превышающем рабочее давление кислорода в резаке, запрещается. [11]

Для нормальной работы такой горелки в систему питания включают регулятор, обеспечивающий равенство рабочих давлений кислорода и горючего газа. [12]

При работе с керосинорезом для предотвращения обратного удара в кислородный шланг давление в бачке горючего должно быть всегда меньше рабочего давления кислорода, что исключает перетекание керосина в кислородный рукав. При перерывах в работе резак нужно располагать головкой вниз для свободного вытекания горючего в случае пропускания его вентилем. Необходимо следить за исправностью обратного клапана, установленного на линии керосина. [14]

При установлении давления и дальнейшей работе ацетиленового редуктора следует помнить, что рабочее давление ацетилена не должно быть больше рабочего давления кислорода. При таком соотношении давлений ( это может быть, в частности, при значительном понижении давления в кислородном баллоне или сети) в момент обратного удара пламени горящая ацетклено-кислородная смесь попадает в кислородный баллон, и он может взорваться. При кратковременном прекращении отбора газа через редуктор закрывают только его запорный вентиль, не изменяя положения регулирующего винта. При более длительных перерывах в работе ( на 1 - 2 часа и более) следует ослабить главную пружину редуктора, выпустить газ из горелки и вращать регулирующий винт редуктора против часовой стрелки до тех пор, пока давление газа, показываемое манометром низкого давления, не станет равным нулю. После этого плотно закрывают вентиль баллона; стрелки манометров при этом должны стать на нуль. Если стрелки манометра высокого или низкого давления на нуль не устанавливаются, то манометр должен быть заменен новым. На каждом манометре имеется красная черта, соответствующая наибольшему рабочему давлению, допускаемому для данного манометра или редуктора. При регулировании давления газа стрелка манометра не должна переходить за красную черту. [15]

Страницы: 1 2 3 4

www.ngpedia.ru