Технология диффузионной сварки в вакуумной среде. Диффузионная сварка в вакууме

Диффузионная сварка в вакууме

7

ДИФФУЗИОННАЯ СВАРКА В ВАКУУМЕ

Диффузионная сварка осуществляется в твердом состоянии металла при повышенных температурах с приложением сдавливающего усилия к месту сварки.

Способ разработан в 50-х годах Н.Ф.Казаковым (Ленинская премия в 1984 году).

Диффузионная сварка - способ получения монолитного соединения материалов вследствие образования связей на атомном уровне при максимальном сближении контактных поверхностей в результате локальной пластической деформации и одновременного нагрева, обеспечивающего взаимную диффузию атомов в поверхностных слоях соединяемых материалов. (Н.Ф.Казаков)

Технология диффузионного соединения материалов нашла применение более чем на 850 предприятиях и НИИ страны при соединении более 750 пар не только однородных, но и разнородных материалов, теплофизические коэффициенты которых резко отличаются, из них 630 - трудно или невозможно соединить другими способами. В промышленности работают более 860 специализированных сварочных установок.

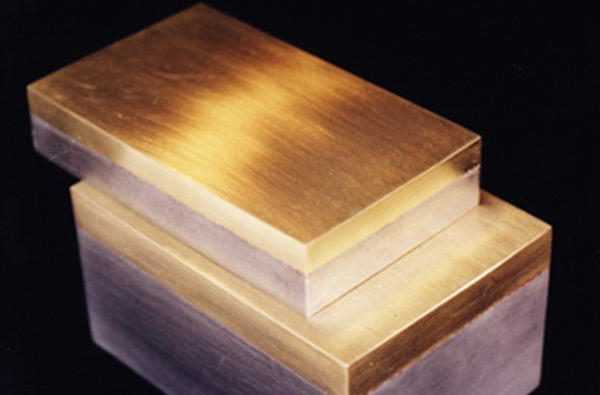

Этим способом могут быть осуществлены:

Сварка биметаллических деталей (чугун + сталь + чугун) для тормозных колодок и дисков трения.

Сварка металлокерамики с металлами (твердосплавных пластинок с державками режущего инструмента).

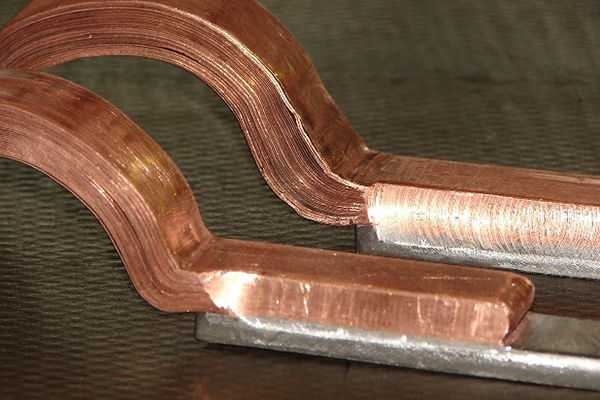

Сварка алюминия с другими металлами: медью, никелем, чугуном и т.д.

Сварка деталей из жаропрочных сталей и сплавов и титана между собой.

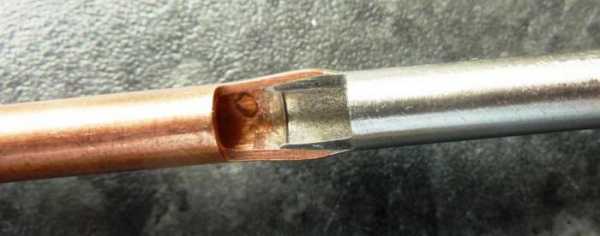

Свариваются такие разнородные металлы, как титан и медь, титан и ковар, титан и платина, стекло и ковар, титан и молибден, соединения которых невозможно осуществить другими методами сварки и пайки.

Диффузионная сварка эффективно используется при серийном и массовом производстве в целом ряде отраслей промышленности: автомобильной, тракторной, электротехнической, химической, космической и др.

аппараты для химической промышленности, плакированные серебром и медью;

высокостойкие штампы;

различные узлы из металлокерамики;

гильзы цилиндров двигателей;

колеса трубокомпрессоров;

упругие элементы датчиков и т.д.

При диффузионной сварке не происходит выделение лучистой энергии, газов, мелкодисперсной пыли, т.е. процесс сварки экологически чистый, не вызывает загрязнения окружающей среды.

Кроме того ДСВ:

позволяет получать заготовки (детали) с минимальными припусками на обработку изделия, в том числе и сложной конфигурации;

позволяет получать прецизионные соединения, точно соответствующие заданным расчетным размерам конструкции;

обеспечивает создание конструкций, в которых соединение обладает всеми свойствами исходного материала, в том числе и прочностью.

Процесс сварки металла в твердом состоянии при повышенных температурах принципиально протекает так же, как и при холодной сварке.

Использование повышенных температур при диффузионной сварке приводит к уменьшению сопротивления металла пластическим деформациям.

Удаление поверхностных пленок и предупреждение образования их в процессе сварки достигается использованием вакуумной защиты и тщательной предварительной зачисткой свариваемых поверхностей.

При диффузионной сварке в вакууме поверхность материала не только предохраняется от дальнейшего загрязнения, но и очищается в результате диссоциации, возгонки и диффузии окислов.

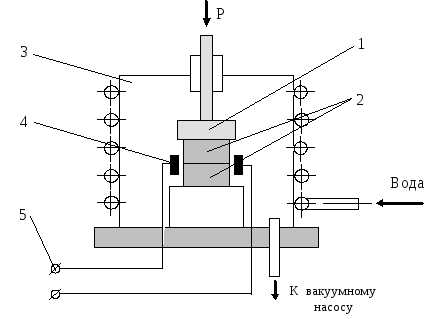

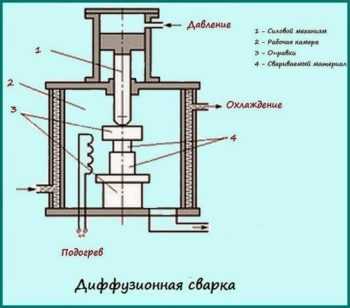

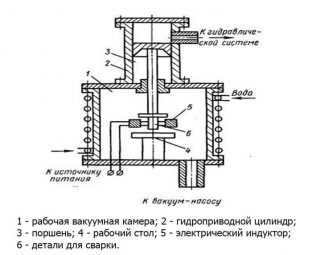

1-механизм сжатия; 2-свариваемые детали; 3-вакуумная камера;

4-нагреватели; 5-источник тока

Рис.1. Схема диффузионной сварки в вакууме

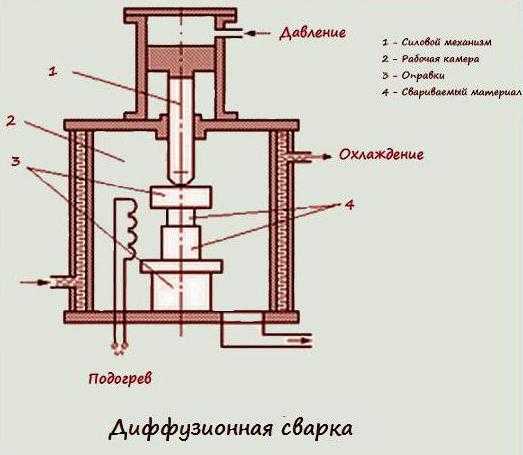

В процессе диффузионной сварки могут быть выделены две последовательные стадии:

Первая стадия процесса диффузионной сварки основана на образовании металлических связей на свариваемых поверхностях металла при нагревании их в вакууме с применением сдавливающего усилия.

Вторая стадия связана с процессами взаимной диффузии атомов свариваемых металлов. Это приводит к образованию промежуточных слоев, увеличивающих прочность сварного соединения.

В настоящее время с помощью диффузионной сварки изготавливаются узлы и детали из различных металлов, сплавов и неметаллических материалов. Композиции свариваемых материалов исключительно разнообразны.

Сварка происходит в вакууме 10-3¸10-5 мм ртутного столба. После откачки воздуха из камеры изделие нагревают до температуры сварки.

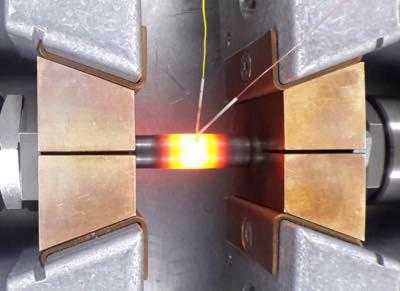

Нагрев деталей может производиться разными методами. Наиболее часто применяются:

Радиационный нагрев производится за счет излучения от нагревателя, помещенного внутри корпуса вакуумной камеры. Особенностью радиационного нагрева, при котором детали нагреваются внешними источниками тепла, является возможность нагрева деталей, выполненных из любых материалов как хорошо проводящих ток (металлов и сплавов), так и полупроводников и диэлектриков.

Рис.2. Схема радиационного нагрева детали

Электроконтактный нагрев. При контактном нагреве нагрев деталей происходит за счет теплового воздействия электрического тока, пропускаемого по самим деталям. При этом образец непосредственно присоединяется к источнику постоянного или переменного тока. Предельное значение температуры детали ограничивается только возможностью ее расплавления.

Индукционный нагрев. В случае индукционного нагрева нагреваемый образец помещается в быстропеременное электромагнитное поле, создаваемое возле проводника. Нагрев происходит за счет тепла, возникающего при циркуляции в детали индуцированных вихревых токов. Индукционный нагрев наиболее часто применяется в промышленных установках.

Основные параметры процесса ДСВ

Их величины зависят от физико-химических и механических свойств материала, состояния соединяемых поверхностей, конструкции свариваемого соединения.

Температура сварки должна обеспечивать большую скорость пластического деформирования и развитие диффузионных процессов. Температуру сварки определяют из соотношения: Тсв=0,7 Тпл (для жаропрочных сплавов и сталей тугоплавких металлов может быть несколько выше).

Оптимальное значение вакуума выбирают с учетом свойств свариваемых материалов и результатов исследований. При недостаточном вакууме усиливается окисление свариваемых материалов. Высокий вакуум существенно снижает производительность процесса, приводит к его удорожанию.

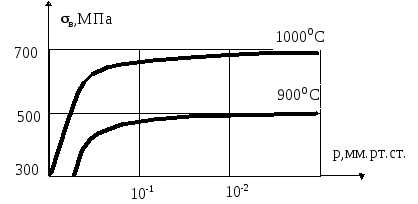

Прочность соединения (сталь 45) значительно возрастает до степени разряжения 10-1 мм.рт.столба, при дальнейшем увеличении наблюдается рост прочности до 10-2 мм.рт.столба. Дальнейшее повышение разряжения не оказывает большого влияния на прочность.

Рис.3. График зависимости прочности соединения

от степени разряжния в вакуумной камере

Установлено, что степень разряжения в вакуумной камере 10-2¸10-5 мм.рт.столба вполне обеспечивает чистоту соединяемых поверхностей и получение равнопрочного соединения.

Для получения качественного соединения необходимо обеспечить равномерный нагрев свариваемого изделия по всему сечению.

Усилие сжатия прикладывается после выравнивания температуры и поддерживается постоянным в течение всего процесса.

Продолжительность выдержки под давлением зависит от свойств свариваемого материала, величины давления, нагрева и может достигать десятков минут.

Давление также зависит от свойств металла, температуры сварки и изменяется в пределах 0,3¸10 кгс/мм2 (3¸100 МПа) для различных материалов.

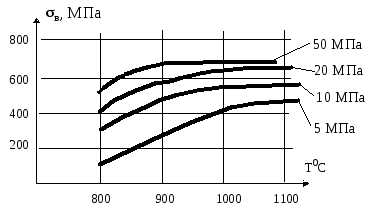

Влияние температуры на прочность сварного соединения из стали 50 при различных давлениях можно представить следующим образом:

Рис.4. График зависимости прочности соединения

от температуры сварки

Повышение температуры при постоянной продолжительности сварки и прочих равных условиях увеличивает прочность соединения.

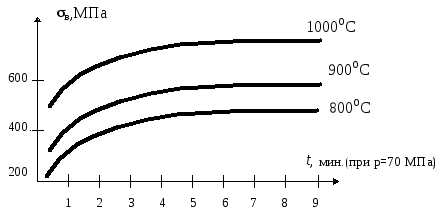

С увеличением продолжительности сварки прочность сварного соединения растет до некоторого оптимального значения, а дальнейшее увеличение практически не влияет на прочность сварного соединения (рис.5).

Способы подготовки и обработки поверхностей свариваемых деталей оказывают большое влияние на прочность соединения при диффузионной сварке в вакууме. Чем выше класс чистоты поверхности, тем может быть получено более прочное соединение.

Рис.5. График зависимости прочности соединения

от продолжительности сварки

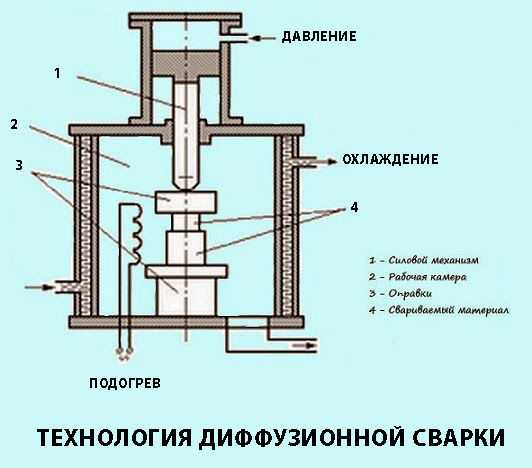

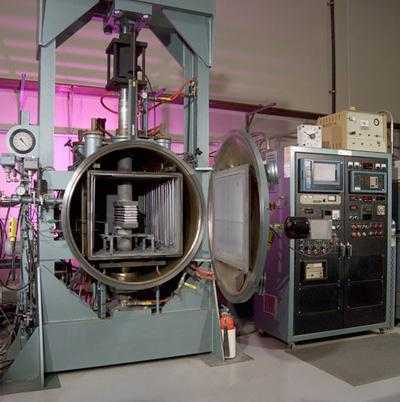

Сварочные установки для диффузионной сварки

Сварочные установки для ДСВ имеют следующие узлы:

Сварочную камеру.

Вакуумную систему.

Механизм давления (привод от гидравлики).

Пульт и систему управления.

Систему охлаждения.

Источник нагрева свариваемых деталей

В настоящее время нашей промышленностью выпускается целый ряд установок для диффузионной сварки.

Вопросами диффузионной сварки металлов в вакууме уже занимаются в г.Москве в Проблемной научно-исследовательской лаборатории диффузионной сварки в вакууме (ПНИЛДСВ). Разработано свыше 100 типов сварочных установок с использованием различных источников нагрева и систем нагружения, в том числе СДВУ-26, СДВУ-40, СДВУ-60, СДВУ-70 и др., УДС-3, УДС-4.

Объем выпуска промышленных установок для ДСВ на Псковском заводе тяжелого электросварочного оборудования - 20 ¸ 25 ед. в год. Основное количество установок предприятия изготавливают самостоятельно по чертежам (ПНИЛДСВ).

Разработаны установки с радиационным нагревом.

Тип УДС-1. Максимальное прилагаемое усилие - 5 т. Максимальная температура нагрева 1500 °С. Установка работает по принципу передачи лучистой энергии вольфрамовых нагревательных элементов на свариваемые заготовки, расположенные в центре рабочего пространства. В УДС-1 можно сваривать детали диаметром до 120 мм с общей высотой до 300 мм.

Имеется также целый ряд установок СДВУ-3к, СДВУ-4м, СДВУ-7 и т.д.

СДВУ-6м (сварочная диффузионно-вакуумная установка) с размерами рабочей камеры 250´250´280 мм. В установке применен индукционный нагрев. Предназначена для диффузионной сварки ниобия, вольфрама, молибдена и других тугоплавких металлов.

Для сварки деталей и узлов электровакуумных приборов используют установку А 306-04, позволяющую сваривать в вакууме и в контролируемой атмосфере, нагреваемой с помощью ТВЧ.

Рабочая камера: диаметр 350 мм, высота 440 мм.

Pсжатия до 10 тс.

Максимальная температура нагрева 1300 °С.

Остаточное давление 2×10-4 мм.рт.столба.

Более совершенная установка А 306-06 - это двухпозиционная установка, предназначенная для сварки металлических и металлокерамических узлов электровакуумных приборов. Установка состоит из двух блоков, работающих независимо друг от друга. Применение двух камер позволяет повысить производительность установки, коэффициент использования высокочастотного генератора.

studfiles.net

Диффузионная сварка в вакууме

Диффузия – это хорошо известный процесс. При контакте молекулы и атомы веществ перемешиваются и, таким образом, вещества как бы проникают друг в друга. Это относится к их жидким, газообразным и твёрдым состояниям. В обычных условиях такой процесс протекает довольно медленно, что делает его неприемлемым для производства. Но в 1953 году советский физик Николай Фёдорович Казаков добился повышения скорости взаимного проникновения молекул и атомов. Он поместил соединяемые материалы в вакуум, повысил температуру и воздействовал на них давлением. Так была разработана диффузионная сварка.

Что такое диффузионная сварка

Распространение получили сварочные стенды, на которых детали располагают в камере, внутри которой создают технический вакуум. На место соединения оказывают давление и, при необходимости, подвергают его температурному воздействию. В зависимости от особенностей процесса, он может протекать от нескольких минут, до часов. В итоге достигаются характеристики изделия, которые не удаётся получить, используя другие технологии. Для получения качественного сварного шва требуется соблюсти следующие условия:

-

Создать вакуум, используя специальную установку. Чем выше разряжение внутри камеры, тем быстрее и эффективнее протекает процесс. Однако получение физического вакуума в обычных условиях вещь исключительно затратная и практически недостижимая. Приходится довольствоваться меньшим разряжением, редко превышающим 10 в минус пятой степени миллиметров ртутного столба. Впрочем, даже оно позволяет получать хорошие результаты.

-

Нагреть соединяемые детали до температуры, параметры которой зависят от соединяемых материалов. В некоторых случаях предпочтительнее, чтобы процесс протекал при комнатной температуре, но в этом случае для формирования шва потребуется значительное время. С возрастанием температуры увеличивается текучесть материалов и диффузия ускоряется. Способы нагрева могут быть различны. Среди наиболее распространённых – электроконтактный, индукционный и радиационный.

-

Когда необходимая температура достигнута, в месте соединения создаётся давление. Длительное или кратковременное, локальное или одновременно распределённое по всей площади места соединения, оно необходимо для того, чтобы процесс взаимного проникновения частиц вещества ускорился.

-

Для улучшения качества сварного шва, или соединяя вещества, диффузия которых даже при создании благоприятных условий носит ограниченный характер, места стыка могут быть обработаны специальными химическими составами, или проложены вспомогательными материалами. Использовав тонкую, в несколько микрон толщиной, платиновую, золотую, никелевую или медную фольгу, удаётся существенно повысить прочность сварного соединения. Но когда известно, что возможно возникновение нежелательных барьерных фаз, толщина фольги может быть увеличена.

-

Для того чтобы после завершения технологического цикла в детали не возникло остаточных напряжений, процесс её остывания должен проходить в вакууме. Для этих целей установки диффузионной сварки оснащаются системами охлаждения, регулирующими скорость снижения температуры. Резкие температурные скачки недопустимы. Они приводят к возникновению трещин и снижению прочности шва.

-

Готовая деталь подвергается дефектоскопии, для чего используются современные методы. Учитывая, что размер соединяемых деталей мал, придётся забыть о капиллярной дефектоскопии, отдав предпочтение радиации или ультразвуку.

Лишь соблюдение всех важных условий может гарантировать получение хорошего результата. Но не стоит полагаться на типовые методики. Следует вносить в них изменения с учётом особенностей конструкции и используемых материалов. Диффузионная сварка цветных металлов требует иных параметров давления и температуры нагрева, чем те, которые нужны для соединения стали или пластика. Это предупреждение для тех, кто будучи вдохновлён возможностями технологии, собирается использовать её безоглядно.

Достоинства технологии

Диффузная сварка обладает как достоинствами, так и недостатками. Её преимуществами принято считать:

-

Отсутствие необходимости в расходных материалах, вроде сварочных электродов, флюсов или специальных газов. Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

-

Низкая энергоёмкость. Для достижения требуемых параметров, тратиться на порядок меньше энергии, чем в случае использования других технологий. А это значит, что снижается конечная себестоимость изделия.

-

За один приём можно одновременно сваривать сразу несколько различных материалов, получая слоистые конструкции с ранее недостижимыми характеристиками. Это особенно важно в случаях, когда используются композиты.

-

С помощью диффузионной сварки в вакууме можно соединять как большие, в несколько метров длиной и шириной, конструкции, так и маленькие детали, размеры которых измеряются в микронах. Не имеет значения и толщина. Подобными обстоятельствами не преминули воспользоваться производители микроэлектроники. Для решаемых ими задач такая технология подходит как нельзя лучше.

-

Не имеет значения размеры и форма сварного соединения. Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

-

Высокое качество шва. Оно значительно выше, чем при использовании газовой или электрической сварки. Это позволяет использовать подобный способ соединения материалов даже на видовых поверхностях, то есть там, где другие сварочные швы приходится маскировать различными способами.

-

Поскольку при диффузионной сварке соединение материалов происходит в закрытой камере, то оператор не подвергается воздействиям, способным оказать влияние на его здоровье. Брызги, интенсивные излучения, вредные для вдыхания химические пары или мелкодисперсная пыль отсутствуют.

Процесс непрерывно совершенствуется. На сегодняшний день существуют установки, где детали помещают не в вакуум, а в среду инертного газа. Главной задачей, которую решают с помощью такой технологии, является сварка металлов. Но используя специальные методики, удаётся соединять и материалы, обладающие разными свойствами. Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

Характерные недостатки

Но есть у диффузионной сварки и недостатки, о которых не стоит забывать тем, кто решит использовать такую технологию для организации процесса производства.

-

Главной проблемой является сама вакуумная установка. Это сложное и дорогостоящее оборудование требует правильного обслуживания, а для его эксплуатации нужна специальная подготовка персонала. Скачки давления внутри камеры недопустимы, так как оказывают негативное воздействие на качество соединительного шва и могут привести к разрушению изделия.

-

Чем больше вакуумная установка, тем сложнее получить внутри камеры необходимый вакуум. Размеры самой камеры ограничивают габариты соединяемых деталей.

-

Соединяемые детали должны быть тщательно обработаны и очищены от загрязнений. Низкое качество сопрягаемых поверхностей становится непреодолимым препятствием для равномерной диффузии, а попавшие между ними посторонние вещества способны и вовсе сделать этот процесс невозможным.

Всё это следует учитывать при разработке технологического цикла.

Область применения

Диффузионная сварка в вакууме оказалась востребована в различных областях науки и техники. Но, в значительной мере, её использование ограничивается опытным и мелкосерийным производством.

-

В тяжёлом, среднем и лёгком машиностроении она помогает воплотить в жизнь конструкции, создание которых требует особого качества и прочности.

-

Сварка цветных металлов, для соединения которых раньше приходилось использовать различные припои и флюсы, также стала возможной благодаря этой технологии.

-

Появлению новых композитов, состоящих из множества слоёв разных по своему составу материалов, мы также обязаны диффузионной сварке. Область применения таких композитов широка. Им нашлось место не только в производственных цехах, но и на строительных площадках.

-

Электроника, где с каждым днём уменьшается размер компонентов и монтажных плат, одно из немногих мест, где технология востребована безоговорочно. Ведь с её помощью соединяют детали, разглядеть которые можно лишь под микроскопом.

О какой бы области производства ни шла речь, пытливый ум технолога найдёт место, где для соединения деталей лучше всего подойдёт именно такой способ.

Космическая проблема

Но диффузионная сварка не всегда благо. В открытом космосе есть всё, для того чтобы процесс начался произвольно.

-

Глубокий вакуум, получить который на Земле не удаётся в самых мощных установках.

-

Нагрев до высоких температур. Несмотря на холод окружающего космические корабли и искусственные спутники безвоздушного пространства, под лучами солнца их компоненты могут нагреваться до значительных величин. Ведь их не защищает земная атмосфера.

В таких условиях диффузия ускоряется даже без дополнительного давления. Вполне достаточно, чтобы соприкоснувшиеся детали длительное время находились в состоянии покоя. Ну а если к ним было приложено определённое усилие, то просто так разъединить их уже не получится.

Чтобы избежать подобных ситуаций, учёным приходится работать над способами предотвращения диффузионной сварки в космосе. И хотя определённые сдвиги в этом направлении есть, до полного решения проблемы ещё далеко. Как знать, может, именно тем, кто читает эти строки, удастся решить сложную техническую задачу?

Поделись с друзьями

0

0

0

0

svarkalegko.com

что это такое и особенности применения

Да ладно, любая сварка по своей физической сути – диффузионная. Так может сказать любой, кто хоть немного разбирается в сварочных делах. И будет прав. Но все дело в скорости диффузии атомов металлов друг в друга.

При тесном соприкосновении она будет происходить, но очень медленно, что никак не приемлемо для промышленных нужд. Но технологическое решение было найдено: нужно разместить соединяемые металлические заготовки в вакуум, хорошенько разогреть, а затем добавить давление.

Родилась новая сварочная технология: диффузионная сварка в вакууме.

Как это происходит?

Понятно, что для исполнения это не самый простой метод сварки. Но овчинка выделки стоит, с его помощью формируются соединения с уникальными свойствами, такие невозможно получить при использовании любого другого способа сварки.

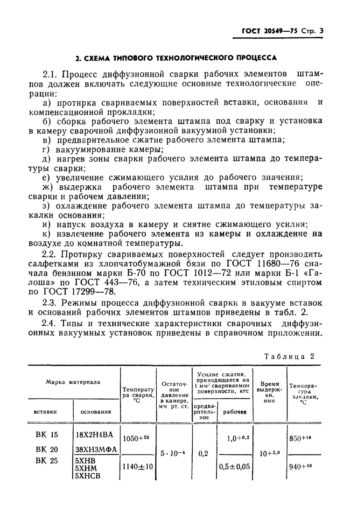

ГОСТ 20549-75 — Диффузионная сварка.

Один только вакуум чего стоит: чтобы создать его, нужно обзавестись специальными стендами с камерой для деталей. На них же производят нагревание и давление. По длительности во времени это могут быть самые разные процессы: от нескольких минут до нескольких часов.

Чтобы шов получился качественным, существует ряд технических правил, обязательных для исполнения:

- Вакуум создается только на специальных установках.Здесь имеет место прямая зависимость: чем больше разреженность воздуха внутри камеры, тем качественнее получается сварное соединение. Идеальный физический вакуум на такой установке невозможен в принципе. Поэтому приемлемым уровнем вакуума считается 10 в пятой степени со знаком минус мм рт. ст. Даже такое скромное по физическим меркам разрежение отказывает мощное воздействие на процесс диффузии.

- Нагревание заготовок во время процесса можно производить несколькими способами.Самые применяемые из них – индукционный, радиационный или чемпион по популярности – электроконтактный. Уровень температуры тоже может быть разным, здесь также наблюдается прямая зависимость: чем выше температура, тем больше текучесть металла и выше скорость диффузии. Если вы решите оставить комнатную температуру, вы получите диффузионную сварку, но через продолжительное время – придется подождать.

- Давление нужно создавать только после достижения нужного уровня температуры.Оно может быть разным по длительности и локальности: от узконаправленного до распределенного по всей поверхности деталей. Необходимое давление применятся также для ускорения процесса – так же, как и температура.

- Применение фольги в качестве вспомогательной прокладки между поверхностями – еще одно приспособление для повышения качества сварки в виде высокой прочности соединения.Фольга нужна платиновая, золотая или медная: она должна быть очень тонкой – всего несколько микрон толщиной. Еще одним способом улучшения качества является обработка мест стыковки специальными составами.

- Теперь об остывании.Оно должно быть в обязательном порядке постепенным. Более того, это остывание должно проходить в том же вакууме. Обычно в устройствах для диффузионной сварки имеются специальные системы охлаждения с регулировкой скорости остывания. Постепенность – вот главное слово на этом этапе, иначе возникнет риск появления трещин и снижения качества шва.

Следование техническим рекомендациям – одно из важнейших условий успешной работы и качественного результата. С другой стороны, следует всегда оценивать конкретные условия и природу металлов заготовок, чтобы внести технологические корректировки при необходимости.

К примеру, если вы имеете дело с деталями из цветных металлов, величина давления и температура нагревания понадобятся совсем другие.

Преимущества диффузионной сварки

Схема работы установки для диффузионной сварки.

У этого метода много плюсов и преимуществ перед другими способами:

- Нет необходимости в каких-либо расходных материалах вроде электродов или флюсовых смесей.

- С экологической точки зрения это чистый процесс – без горения и вредных веществ, выделяющихся по ходу процесса и вредных паров.

- Малая энергоемкость метода, что выливается в серьезное снижение стоимости ресурсов.

- Возможность соединять сразу несколько заготовок и получать в итоге многослойные конструкции с уникальными свойствами.

- Возможность соединять поверхности самого разного размера и разнообразных форм. Толщина заготовок также может быть любой. Эти свойства особенно ценны в микроэлектронике.

- Высочайшее качество шва, с которым не может сравниться ни одна другая сварка.

- Эта технология совершенно безвредна для людей исполнителей.

Еще одно преимущество метода – то, что он постоянно совершенствуется. Если раньше в камере использовали только вакуум, то на сегодняшний день в нее закачивают также и инертные газы. Диффузионной сваркой можно соединять не только металлы, но и пластик, стекло, керамику и самые сложные композитные смеси.

Недостатки диффузионной сварки

Чертеж аппарата диффузионной сварки.

Ни один технический метод работы с металлами не обходится без минусов:

- Самой главный минус – высокая стоимость оборудования для создания вакуума. Помимо высокой цены эти установки нуждаются в квалифицированном обслуживании, которое могут предоставить только специально обученные люди.

- Этот метод подходит для работы с габаритными деталями. Но имеются и ограничения, которые никоим образом не технологические. Для больших деталей нужны большие вакуумные камеры. А вот они стоят весьма и весьма дорого.

- Предварительные очистка и обработка поверхностей деталей являются при данной технологии строжайшим требованием. Дело в том, что малейший дефект или самое незначительное загрязнение сделают диффузную сварку невозможной.

Где метод применяется

Несмотря на сложность и дороговизну оборудования, этот метод чрезвычайно востребован во многих сферах науки и технических отраслях за исключением массовых промышленных производств:

- Сварка деталей, требующих особой прочности и качества, в разных видах машиностроения.

- Соединение сложных цветных металлов и их сплавов без применения флюсов или припоев.

- Создание сложных композиционных многослойных конструкций из разных материалов, которые используются как на производствах, так и в строительстве.

- Промышленная электроника – область, где метод нужен чаще всего и в самых больших объемах.

Прогресс не стоит на месте, а сварка в вакууме – одна из самых «высокоскоростных» технологий, которая развивается и модифицируется быстро и широко.

tutsvarka.ru

Диффузионная сварка в вакууме: область применения, технология

Диффузионная сварка – это один из многочисленных способов соединения металла. Это может быть однородный или разнородный продукт, сплав, неметаллический материал. Форма предмета твёрдая. Процесс стыка происходит путём диффузии атомов через стыковочную поверхность.

Процесс диффузионной сварки

Какую температуру следует поддерживать при диффузионной сварке? На этот вопрос есть вполне обоснованный и закономерный ответ. Рекомендованы высокие t нагрева рабочей поверхности: 0,5-0,77. И это при относительно низком сжимающем давлении. Всего 0,5-0 МПа. Если говорить об изометрической выдержке, то время растягивается от нескольких минут и может доходить до пары часов.

Область применения

Диффузионная сварка традиционно активно применяется в тяжёлых отраслях производства. Сфера приборостроения – это её родная стихия. Полупроводниковые приборы, узлы, изготовленные из металлокерамики и катодные узлы, вот небольшой перечень, освоенный данным методом.

Диффузионная сварка адаптирована для работы с заготовками средних и больших размеров. Метод подходит для работы со сложными формами, которые при механическом методе обработке невозможно получить. К тому же этот вариант экономически проигрышный.

Диффузионная сварка нашла применение при соединении любых материалов, основой которых является металл. Это:

- Ферриты.

- Стекло.

- Керамика.

- Кварц.

А также разнородные сплавы: ниобий, вольфрам и титан. Данный метод соединяет металлические и неметаллические изделия: такие, как сталь и графит, медь + стекло. Возможны иные комбинации соединений.

Преимущества и недостатки

Как и другой любой вид соединений диффузионная сварка в вакууме имеет свои положительные и отрицательные стороны. Традиционно начнём с позитива.

- Соединяя традиционные и неоднородные металлы, а также твёрдые вещества не происходит в конечном итоге деформации производимого продукта.

- В процессе нет необходимости использовать расходный материал в виде припоев и флюсов.

- Метод даёт возможность говорить об безотходном производстве, что не может ни радовать.

- В производстве не требуется установка дорогостоящих и громоздких систем вентиляции воздушных потоков.

- Технология диффузионной сварки исключает проявление вредных паров и обеспечивает стабильный электрический контакт.

- В работе отсутствуют металлические брызги, ультрафиолетовые излучения вредные для здоровья человека и мелкодисперсные напыления.

- На конечном этапе, выходе готовой продукции получается деталь эстетического вида. В последствии нет потребности в её дополнительной обработке, удалении остатков металла в виде окалины.

Готовая деталь после диффузионной сварки

К недостатком относится:

- Диффузионная сварка возможна с применением специальной вакуумной камеры.

- Следовательно, её использование ограниченно производством. В бытовых условиях диффузная сварка в вакууме невозможна.

- Процесс занимает немало времени. Много внимания уделяется подготовительному этапу.

- Оборудование для процесса соединения стоить весьма дорого.

- Установка громоздкая и занимает много места. Для её установки и нормальной работы требуются просторные рабочие площади.

- Диффузионная сварка в вакууме возможна при надлежащем обслуживании. К тому же трудоёмкий процесс требует от исполнителей определённых знаний и навыков. А также понимания технологического процесса и практического опыта проведения подобного рода работ.

Всё это ограничивает возможности и сокращает круг промышленных интересов, к сожалению.

Способы использования метода: как это происходит?

Диффузионная сварка – это использование 2 различных технологий. Энергетический импульс нацеливается на рабочую заготовку в непрерывном режиме с последующим использованием вакуума.

«Важно!

Необходимо проводить регулирование режима и скорости непосредственно во время рабочего цикла.»

Технология диффузионной сварки подразумевает последовательность действий, а именно:

- Изначально комплектуются рабочие части.

- Затем они обрабатываются вакуумом.

- Далее заготовке дают отдохнуть до полного остывания.

Технология диффузионной сварки

При этом швы образуются с помощью 2 стадий:

- физической;

- и формирования.

Режимы диффузионной сварки

К понятию стадий процесса относятся: разогрев, а также силы трения и сжатия. Время выставляется самостоятельно и зависит от плотности заготовок.

Металлические волокна расплавляются при индукции, на что оказывает непосредственное влияние электрические лучи, которые имеют сопротивление обратного типа.

Чтобы защитить металл от окисления, необходимо перед проведением работ тщательно очистить все детали.

Какое оборудование необходимо?

Для этого метода подходит несколько типов оборудования. Их отличие в специфике соединения металлов. Хорошо зарекомендовали себя машины типа МДВС при производстве гибких медных шин и изготовлении контактных групп медных и керритовых выключателей.

Отдельно необходимо сказать о комплексе УДВМ-201, УСДВ-630 и МДВС-302. Это наиболее распространенные установки, зарекомендовавшие себя в различных отраслях хозяйствования.

Характеристика получаемых соединений

Диффузионная сварка даёт возможность получения соединительного однородного шва без деформации в местах соединения.

В соединительной зоне не подвергается нарушению кристаллическая решётка материала. Что предполагает отсутствие хрупкого шва.

«Обратите внимание!

Именно качество шва определят в конечном итоге создаваемую деталь.»

Соединение деталей из титана

Диффузионная сварка титана и сплавов характеризуется получением соединения высокого качества при высокой экономической эффективности.

«Важно!

Химический состав сплава из титана не оказывает, какого либо влияния на прочность соединения рабочих элементов вышеуказанного способа.»

Метод широко применяется в медицинской отрасли. С его помощью стало возможным изготовление наиболее качественных протезов.

Заготовки нагреваются до t на 50-100 ниже, чем t при которой возможно полиморфное превращение.

На рабочие материалы необходимо оказывать небольшое давление. Примерно 0,05-0,15 кгс на мм2.

Техника безопасности

Диффузионная сварка металлов требует от всех работников неукоснительного выполнения положений ТБ и соблюдения технологического процесса.

Сотрудники должны использовать средства индивидуальной защиты и проходить перед работой дополнительный устный инструктаж.

Рабочее место должно быть заранее подготовлено, проверено технологическое оборудование.

К выполнению заданий допускаются лица старше 18 лет прошедшие специальные курсы и медицинский осмотр.

Техника безопасности регламентируется отдельными положениями министерств и ведомств, а также внутренними инструкциями промышленных предприятий.

Заключение

Использование такого метода позволяет объединять те материалы, которые невозможно объединить иным способом. Однако есть ограничения в использовании, что не может не сказаться на развитии процесса. Специализация этого метода узкий профиль присущий лишь отдельным отраслям хозяйствования.

svarkaipayka.ru

Диффузионная сварка - особенности и преимущества

Кузнечный вид сварочного соединения был изобретен человеком самым первым. Он построен на термомеханическом принципе, когда две разогретые детали объединялись под давлением молота. Конечно, сегодня он практически не используется. Зато практически по тому же принципу придумана диффузионная сварка.

В нашей статье пойдет речь о современном термомеханическом сваривании металлов, которое происходит на атомарном уровне. Что это за способ и какие плюсы и минусы он имеет?

Что такое диффузия

Если вернуться к школьному курсу физики, то вспоминается один из таких процессов, как диффузия.

Это взаимное проникновение молекул одних веществ среди молекул (или даже атомов) других. Причем такое смешивание между ними приводит до выравнивания соотношений. Благодаря диффузии мы ощущаем запахи и даже привкусы растворенных веществ в воздухе, или же можем смешивать различные жидкости.

Но диффузия возможна и между твердыми субстанциями, например, металлами. На этом принципе и была построена диффузионная сварка, изобретенная еще в 50-х годах прошлого века.

Технология диффузионной сварки

Легко перемешать между собой газообразные или жидкие вещества. А как быть с металлами, или вообще разнородными материалами.

Технология построена по следующему принципу:

- Поверхности, соединяемые таким способом, должны быть подготовлены. Главное — это наличие шероховатости в местах будущей сварки. Особенно это касается инструментальных марок стали или жаропрочных материалов.

Подготовка поверхностей может проводиться несколькими способами: химическими, механическими или электролитическими.

- В вакуумной или газовой защитной среде стыки деталей разогревают до показателей, составляющих 0,5-0,7 от температуры плавления.

Именно нагревание до такого состояния ускоряет процесс диффузии и, к тому же, происходит взаимная деформация на стыках.

- Разогретые в месте соединения детали поддаются давлению для ускоренного процесса смешивания атомов вещества.

В некоторых случаях сжатие заменяется ударной нагрузкой. Сварное соединение образуется в момент динамического удара. Все происходит очень быстро, за доли секунды.

Также в качестве катализатора процесса между соединяемыми частями на стыке может прокладываться прослойка специального порошка или тонкой фольги.

В качестве таких прокладок применяют фольгу из меди, никеля, серебра и даже золота. Слой очень тонкий — порядка 2-7 микрон. Какую прослойку использовать определяют по видам свариваемых материалов.

Собственно, это и есть технология диффузионной сварки. Схема проста: подготовка-нагрев-сжатие.

Устройство диффузионной установки

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Конечно, это один из видов установки. Но, невзирая на различные типы нагревателей (электронно-лучевые, радиационные, установка тлеющего заряда, генератор высоких токов), сохраняется главный принцип — нагрев и сжатие.

Какие материалы можно сваривать

Диффузионная сварка металлов дала неплохой прорыв в технологическом плане. Были открыты большие возможности в производстве.

Что можно соединять путем такого сваривания в вакууме?

- Разнородные по своей структуре металлы, их сплавы, а также очень тугоплавкие типа вольфрама. Примером может послужить соединение по схеме чугун-сталь-чугун в тормозных колодках.

- Возможна сварка металлических деталей с неметаллами. Например, сварка медных частей со стеклом, металла с металлокерамикой, или же графита со сталью.

- Диффузионная сварка соединяет алюминиевые детали с чугунными, никелевыми или медными.

- Соединение жаропрочных марок стали с титаном.

- Различные спайки с титаном (медь, стекло, молибден).

То есть такой вид сварки позволил объединять те материалы, что не позволяют использовать другие способы варки. В итоге данный метод быстро нашел применение в различных отраслях промышленности от автомобилестроения до космического производства.

Положительные и отрицательные моменты

Как не существует идеальных подходящих под любые условия материалов, так и нет до сих пор технологий, обладающих только положительными свойствами.

Возможность соединения разнородных материалов между собой

Требуется минимальное количество дополнительных расходных материалов

Требуется минимальное количество дополнительных расходных материалов

Требуется минимальное количество дополнительных расходных материалов

В цеху не нужна дополнительная вентиляционная установка, так как в процессе сварки не образуются вредные пары

Площади свариваемых деталей ограничены только параметрами оборудования

Отсутствие отходов

При сварке нет ни брызг расплавленного металла, ни излучения ультрафиолета, как при других способах

Применение такой технологии позволяет получить качественное и очень прочное соединение даже из разных материалов

Оборудование очень специфическое и не дешевое

Нужно время на тщательную подготовку свариваемых поверхностей

Обязательная стерильность камеры. Малейшие чужеродные частицы приведут к браку в соединении

Такую технологию возможно применять только в промышленных масштабах

Но, невзирая на такие минусы в использовании технологии диффузионного соединения, сварка незаменима во многих отраслях промышленности.

Сварочное соединение с использованием процесса диффузии стало прорывом во многих отраслях промышленного производства. Ведь многие металлы и материалы невозможно качественно скрепить вместе. Во многом обязана космическая отрасль, так как именно в ней используются многие соединения с тугоплавкими вольфрамовыми и титановыми деталями, а также металлокерамики.

Большой недостаток в том, что невозможно использовать такую сварочную технологию в бытовых условиях. Ведь обязательно наличие специального и довольно дорогого оборудования. К тому же установки требуют и определенных энергозатрат на нагрев и работу.

А что Вы можете сказать по этому поводу. Имеется ли опыт работы на таких установках. Поделитесь своим опытом в блоке комментариев. Какие существуют тонкости технологического процесса и что нужно знать при использовании сварки диффузионным способом?

wikimetall.ru

Диффузионная сварка: преимущества и недостатки

Атомы веществ находятся в постоянном движении, вот почему жидкости и газы могут смешиваться. Твердые тела тоже имеют подвижные элементарные частицы, но у них более жесткая кристаллическая решетка. И все же, если два твердых тела сблизить на расстояние взаимодействия атомных сил, то в месте контакта частицы одного вещества будут проникать в другое и наоборот. Такое взаимное проникновение веществ получило название диффузии, а эффект был положен в основу одного из методов соединения металлов. Он так и называется - диффузионная сварка металлов.

Что можно соединять диффузионной сваркой

Диффузионная сварка в вакууме имеет огромные технологические возможности. С ее помощью можно соединять:

- Металлы однородной и неоднородной структуры, а также их сплавы. Тугоплавкие металлические вещества типа тантала, ниобия и вольфрама.

- Вещества неметаллического характера с металлами: графит со сталью, медь со стеклом.

- Материалы конструкционные на основе из металла, керамику, кварц, ферриты, стекло, полупроводниковые структуры (однородные и неоднородные), графиты и сапфир.

- Материалы композиционные, пористые с сохранением их свойств и текстуры.

- Полимерные вещества.

Касаемо конфигурации и размера заготовок - они могут быть разными. В зависимости от величины рабочей камеры, можно работать с деталями от нескольких микрон (полупроводниковые элементы) до нескольких метров (сложные слоистые структуры).

Как устроена диффузионная установка

Комплекс для сварки диффузионным методом включает следующие основные элементы:

- Рабочую камеру. Она изготовлена из металла и предназначена для ограничения рабочей среды, в которой создается вакуум.

- Станину – шлифованную подставку. На нее опирается рабочая камера, вдоль которой она может перемещаться.

- Вакуумный уплотнитель. Является прокладкой между камерой и подставкой.

- Роликовый механизм и прижимной винт. С их помощью осуществляется перемещение камеры вдоль направляющих и фиксация ее на подставке.

- Насос вакуумный. Создает безвоздушное пространство в рабочей зоне.

- Генератор с индуктором. Выступают системой нагрева свариваемых деталей.

- Пуансоны жаропрочные, цилиндры гидравлические и насос масляный представляют механизм сжатия деталей под заданным давлением.

В зависимости от модификации установки диффузионной сварки могут отличаться формой камер и способом их герметизации. Также разными бывают методы разогрева деталей. Могут использоваться радиационные нагреватели, генераторы высоких токов, установки тлеющего разряда, электронно-лучевые нагреватели.

Диффузионные процессы при сварке

Если взять шлифованные металлические пластины, соединить их и положить под груз, то через несколько десятков лет будет заметен эффект обоюдного проникновения металлов друг в друга. Причем глубина проникновения будет в пределах миллиметра. Все дело в том, что скорость диффузии зависит от температуры соединяемых материалов, расстояния между элементарными частицами веществ, а также от состояния контактирующих поверхностей (отсутствия загрязнений и окислений). Вот почему в естественных условиях ее процесс протекает так медленно.

В промышленности для быстрого получения соединения процесс диффузии ускоряют, учитывая все эти условия. В рабочей камере:

- Создают вакуум с остаточным уровнем давления до 10-5 мм ртутного столба либо наполняют среду инертным газом. Таким образом детали не подвержены воздействию кислорода, который является окислителем любого металла.

- Материалы разогревают температурой в 50-70% от температуры плавления заготовок. Этим добиваются увеличения пластичности деталей за счет более подвижного состояния их элементарных частиц.

- На заготовки оказывают воздействие механическим давлением в пределах 0,30-10,00 кг/мм2, сближая межатомные расстояния до размеров, позволяющих установить общие связи и взаимно проникнуть в близлежащие слои.

Требования к подготовке материалов

Перед тем как поместить заготовки свариваемых элементов в диффузионную установку, их подвергают предварительной обработке. Основная цель обработки контактирующих частей заготовок направлена на получение более гладких, ровных и однородных поверхностей, а также удаление из зоны соединения невидимых маслянистых образований и грязи. Обработка заготовок бывает:

- химической;

- механической;

- электролитической.

Пленки окислов, как правило, не влияют на процесс диффузии, так как они самоликвидируются в процессе нагревания в вакуумной среде.

Когда диффузионная сварка протекает недостаточно эффективно между веществами, у которых неодинаковый температурный коэффициент расширения, либо образуется хрупкий шов, используют так называемые буферные прокладки. Ими может служить фольга различных металлов. Так, медная фольга применяется при диффузионной сварке заготовок из кварца.

Характеристики получаемых соединений

В отличие от традиционных способов сварки расплавлением, где к основному металлу вводится дополнительный металл в шве, диффузионная сварка позволяет получить однородный шов без серьезных изменений в физико-механическом составе места соединения. Готовый стык обладает следующими показателями:

- наличие сплошного шва без пор и образований раковин;

- отсутствие окисных включений в соединении;

- стабильность механических свойств.

Благодаря тому что диффузия - это естественный процесс проникновения одного вещества в другое, в зоне соприкосновения не нарушается кристаллическая решетка материалов, а следовательно, отсутствует хрупкость шва.

Соединение деталей из титана

Диффузионная сварка титана и его сплавов характеризуется получением качественного соединения при высокой экономической эффективности. Она широко применима в медицине для изготовления деталей протезов, а также в других областях.

Детали подвергают нагреву до температур на 50º – 100º ниже, чем температура, при которой происходит полиморфное превращение. При этом на материалы оказывают небольшое давление в 0,05–0,15 кгс/мм².

Химический состав титанового сплава не влияет на крепость соединения элементов таким способом сварки.

Преимущества метода

При диффузионной сварке возможно:

- соединять однородные и неоднородные твердые вещества;

- избегать деформации деталей;

- не использовать расходники в виде припоев и флюсов;

- получать безотходное производство;

- не применять сложные системы приточно-вытяжной вентиляции, так как в процессе не образуется вредных паров;

- получать любую площадь зоны контактного соединения, ограниченную только возможностью оборудования;

- обеспечить надежный электрический контакт.

К этому следует добавить отличный эстетический вид готовой детали, которая не требует применения дополнительных операций обработки, таких как удаление сварной окалины, например.

Недостатки технологии

Диффузионная сварка является сложным технологическим процессом, к ее основным недостаткам можно отнести:

- необходимость применения специфического дорогостоящего оборудования;

- потребность в наличии производственных площадей, установка имеет немалые габариты;

- требование иметь специальные знания, навыки и понимание процесса работы;

- затраты времени на тщательную предварительную обработку заготовок;

- содержание вакуумной установки в предельной чистоте, иначе невидимая пыль может оседать на свариваемых элементах и приводить к браку соединения;

- трудность проверки качества шва без необходимости его разрушения.

Учитывая все это, а также специфику использования вакуумных установок, диффузионная сварка востребована только в условиях предприятий, а не частного использования.

Промышленное оборудование для диффузионной сварки

Существует несколько типов промышленного оборудования, разработанных для диффузионной сварки. Они в основном отличаются друг от друга спецификой свариваемых материалов и применением разных систем нагрева деталей.

Установка типа МДВС предназначена для производства гибких медных шин, контактных групп выключателей высоковольтных из меди и керрита, деталей газлифтных клапанов насосов скважинных, выполненных из нержавейки и твердых сплавов металлов. В системе применим эффект электроконтактного нагрева.

Сварочный комплекс типа УДВМ-201. Выполняет соединение методом диффузионной сварки материалов из стекла разных марок. Нагрев рабочей поверхности осуществляется методом радиационного излучения.

Оборудование сварочное УСДВ-630. Установка индукционного нагрева для сварки материалов композитных на основе титана и меди. Такие системы позволяют нагревать большие по площади детали.

Машина МДВС-302 для диффузионной сварки с применением высокочастотного нагрева деталей. Характеризуется наличием малогабаритного генератора на транзисторной схеме.

fb.ru

Диффузионная сварка в вакууме

Октябрь 3, 2017

Диффузия — это процесс, который происходит и с жидкими веществами, и с газообразными и твердыми. Однако этот процесс достаточно медленный при нормальных условиях и для промышленных масштабов неприемлем. Тем не менее советскому физику удалось создать условия диффузии, при которых этот процесс был значительно ускорен. Так и появилась диффузионная вакуумная сварка.

Как осуществляется диффузионная сварка

Механизм диффузионной сварки весьма прост и основывается на известном физическом явлении. Детали, которые подлежат сварке, располагаются в специальной камере. В ней создается технический вакуум, который оказывает мощное давление на места соединений. И выполняется процесс сварки, который может длиться от нескольких минут до нескольких часов (зависит от материала). Для того чтобы сварка двух деталей прошла успешно, необходимо соблюсти следующие моменты.

- Создать вакуум. Чем выше разряжение внутри камеры, тем быстрее и эффективнее протекает процесс. Но получить физический вакуум достаточно трудно.

- Нагреть соединяемые детали до температуры, соответствующей материалам, участвующим в процессе сварки. Это важно, потому что с повышением температуры начинается плавление материала, а следовательно, диффузионные процессы ускоряются (ведь диффузия в жидком состоянии происходит быстрее, чем в твердом).

- Создать нужное давление в месте соединения для начала процесса сваривания двух материалов.

- Использование химических составов для улучшения качества шва. Например, при помощи платиновой или медной фольги можно значительно повысить прочность места сварки.

- Процесс остывания по завершении сварки должен проходить в вакууме. Это мера предосторожности, для того чтобы не возникло в изделии остаточное напряжение. В противном случае резкий перепад температуры может вызвать расхождение шва и трещины на материале.

- Когда деталь будет извлечена, ее надо подвергнуть дефектоскопии, чтобы проанализировать качество проведенной работы.

Только при соблюдении всех этих условий по сварке и обращению с изделием после завершения этого процесса можно гарантировать получение качественной работы!

Возможности диффузионной сварки высоки, но стоит строго придерживаться параметров материалов, которые планируется подвергнуть сварке.

Полезные особенности диффузионной сварки

Преимущества данного вида:

- Низкая себестоимость процесса. Для диффузионной сварки не надо покупать специальные газы, электроды и прочее оборудование. Само оборудование и установка диффузионной сварки тоже приемлемы.

- Экологичность. Этот процесс не предусматривает выброс продуктов горения и окалин в воздух, поэтому беспокоиться о возможной вредности этой работы не стоит.

- Низкая энергозатратность. Для осуществления сварки в вакууме тратится весьма мало электроэнергии. Это тоже вклад в низкую себестоимость.

- Многофункциональность. Ведь за один сеанс можно сварить сразу несколько изделий.

- Диффузионная сварка имеет возможности для сварки и небольших деталей, и крупных конструкций.

- Качественный, ровный шов. Он выходит намного качественнее, чем в условиях электрической сварки.

- Безопасность. Так как все сварочные процессы происходят в закрытой камере, то не стоит беспокоиться за безопасность оператора. В самом процессе не присутствуют какие бы то ни было химические вещества, вредные испарения, излучение и т. д.

- Инновационность. Эта технология позволяет соединять металлы, обладающие разными свойствами. И для этого не нужно использовать специальные клеящие составы.

Это основные достоинства технологии. Она непрерывно совершенствуется. Например, уже есть установки, где вместо вакуума в камере создается инертный газ, который осуществляет тот же процесс.

Где применяется

Диффузионная сварка в вакууме востребована в ряде областей производства, наиболее часто:

- в машиностроении (в том числе тяжелом, легком). В этой отрасли наиболее важны прочность и качество швов;

- для сварки цветных металлов;

- в электронике, где имеем дело с маленькими (микроскопическими) элементами схем, и сваривать их вручную становится все труднее или вообще невозможно.

Область применения не настолько обширна в количественном плане, но масштабна. И есть уверенность, что с развитием новейших технологий диффузионная сварка займет еще больше сфер производства. Потому что этот метод отвечает всем новейшим стандартам заводского качества и менее затратен, чем многие другие технологии и оборудование. Это инновационный способ.

electrod.biz