Подготовка соединений к сварке и размеры швов. Для чего применяют выводные планки при сварке

Выводная планка - Большая Энциклопедия Нефти и Газа, статья, страница 4

Выводная планка

Cтраница 4

Заканчивают сварку при выходе уровня шлаковой ванны на всю высоту выводных планок прекращением подачи проволок, а при оплавлении пластин до поверхности шлака выключают ток. [46]

Начало и конец поясного шва выводят на привариваемую к балке выводную планку размером 60Х Х60 мм. [48]

При выполнении стыковых швов начало и окончание сварки осуществляют на выводных планках. Нахлесточные соединения сваривают прерывистыми швами. Длина прихваток обычно составляет 80 - 100 мм с шагом между ними 200 - 300 мм. Окончив эти работы, размечают места для перехода нахлесточного соединения в стыковое, вырезают и подгоняют их по месту газокислородной резкой, а соединение выполняют ручной дуговой сваркой. После сварки все швы подвергают контролю на плотность методом вакуумирования. Все дефектные места немедленно устраняют и проводят повторный контроль. Для перемещения сваренной секции к ней приваривают полосы и продолжают сборку и сварку второй и последующих секций. [49]

При сварке продольных швов начало и конец шва необходимо выводить на выводные планки. [51]

При приварке лопаток начало и конец шва при каждом проходе заводят на выводные планки. Очередную лопатку приваривают не чаще чем через три лопатки во избежание коробления обечайки. После приварки лопаток и снятия по их вершинам припуска ( газовым резаком или шлифовальной машинкой) биение кромок лопаток в осевом и радиальном направлениях не должно превышать соответственно 10 и 1 мм. Технологические отверстия заваривают после приварки лопаток к обечайке. Наплавленный металл зачищают заподлицо с телом лопатки с обеих сторон. Качество заварки верхних технологических отверстий проверяют внешним осмотром и простукиванием. Качество сварных швов приварки лопаток к обечайке и заварки нижних технологических отверстий в лопатках проверяют ультразвуком. [52]

Чтобы получить качественный шов, нужно в начале и конце стыка приварить начальные и выводные планки шириной 60 - 120 мм и длиной: начальной-40 - 50 мм, выводной - на 30 - 40 мм больше кратера шва. [53]

Формы кромок, размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать ГОСТ 5264 - 80 ( Швы сварных соединений. [54]

Начало и окончание швов при сварке с присадочным металлом следует производить на выводных планках. При случайных обрывах дуги ее повторное зажигание производят на шве примерно за 30 мм до места обрыва. При сварке плавящимся электродом применяется электродная проволока диаметром 1 - 3 мм в нагартованном состоянии. [55]

Для предупреждения образования пор и трещин в начале и конце шва рекомендуется применять выводные планки, приваренные вручную с подогревом. Процесс сварки следует вести непрерывно. В случае перерыва необходимо производить подогрев шва до 250 - 300 перед продолжением сварки. [56]

В начале и конце шва во избежание образования пор и трещин рекомендуется применять выводные планки, привариваемые вручную с подогревом. Сварочная проволока по составу должна соответствовать основному металлу. Главный недостаток этого способа - необходимость удалять шлак после сварки, поэтому в основном этим способом сваривают стыковые соединения. [57]

Как уже отмечалось в главе VI, при автоматической сварке кратеры выводятся на специальные выводные планки. [58]

Из сборочного стана собранный двутавр поступает на рольганг 13, где производится припарка выводных планок в виде тавриков. Затем электромагнитным кантователем 14 балка с поворотом на 180 передается на участок сварки поясных швов, свариваемых последовательно на четырех рабочих местах. Сваренная балка проходит две последовательно расположенные машины 77 для правки грибовидное полок, два торцефрезер-ных станка 18 для обработки торцов и поступает на склад готовой продукции. [59]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Технология сварки

Основы сварочного дела

Конструктивные элементы основных типов швов сварных соединений из углеродистых или низколегированных сталей, свариваемых автоматической и полуавтоматической сваркой под флюсом, установлены ГОСТ 8713—79. В зависимости от толщины свариваемого металла и способа сварки ГОСТ устанавливает формы разделки кромок для каждого вида соединения. Требования к подготовке кромок и сборке изделия под сварку более высокие, чем при ручной сварке. Эти требования вытекают из условий автоматической сварки. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках.

Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда различные загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений. Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50 ... 60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспо - собленний или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50... 70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки — на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака, брызг металла.

При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Режим автоматической сварки: сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок — выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При 3Tqm шов может быть одно - и двусторонним, одно - и многослойным.

Односторонняя стыковая сварка Применяется в малоответственных сварных соединениях или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению про-

| Рис. 63. |

Цесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

В практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке (рис. 63) заключается в том, что под свариваемые кромки изделия / подводят флюсовую подушку 2 — слой флюса толщиной 30 ... 70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга 3, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых изделий составляет 0,05 ... 0,06 МПа для тонких и 0,2 ... 0,25 МПа для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Примерные режимы автоматической односторонней стыковой сварки на флюсовой подушке даны в табл. 11.

Сварка на медной подкладке применяется для большего теплоотвода в целях предупреждения пережога металла кромок. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1 ... 2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40 ... 60 мм, а толщину подкладки (5 ... 30 мм) выбирают в зависимости от толщины свариваемых кромок.

Институтом электросварки им. Е. О. Патона разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой (рис. 64). При этом свариваемые листы собирают с зазором 2 ... 3 мм и через каждые 1,2... 1,5 м скрепляют сборочными планками путем прихватки короткими сварными швами. Сварочный трактор 2 имеет нож 5, устанавливаемый в зазор стыка и прижимающий пружиной / тягу 4 с роликами 6 и медным башмаком 3 к нижней стороне свариваемых кромок. Нож направляет трактор вдоль свариваемого шва. Башмак, перемещаясь вместе с трактором, все время находится под сварочной дугой, предупреждая протекание жидкого металла и формируя нижнюю сторону шва. По мере приближения трактора к сборочным планкам их удаляют ударами молотка.

Сварка на стальной подкладке производится в тех случаях, когда конст-

Рукция изделия допускает приварку подкладки с обратной стороны шва. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20 ... 60 мм и толщиной 4 ... 6 мм.

Сварка после предварительного наложения подварочного шва вручную Применяется для упрощения процесса сборки изделия. Однако такой способ автоматической сварки значительно увеличивает затраты труда и материалов и поэтому его следует применять реже.

Режимы автоматической сварки стыковых швов тонколистовых изделий даны в табл. 12.

Двусторонняя стыковая сварка Дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строитель но-монтажных конструкций двусторонний способ сварки является основным. Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплав - ления составляла 60 ... 70% толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. При этом сварку выполняют на весу без подкладок и уплотнений с обратной стороны стыка. При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой.

Примерные режимы двусторонней автоматической сварки стыковых соединений без разделки кромок на флюсовой подушке электродной проволокой диаметром 5 ... 6 мм даны в табл. 13.

Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» (рис. 65,а) или наклонным, если один из листов занимает горизонтальное положение (рис. 65, б). При этом в зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно - или с двусторонней разделкой кромок (рис. 66, а, б, в).

| СборочнаЯ планка |

| ^ I ГуилишпЛ Ц ^ |

При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой

| Таблица 12

|

| Таблица 13

|

Подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны. Сварка «в лодочку» обеспечивает равномерное проплавле - ние свариваемых кромок и получение качественного шва большого сечения за один проход; в большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь.

Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20 ... 30°. Недостатком такого способа сварки является невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. Примерные режимы автоматической сварки швов тавровых и нахлесточных соединений, выполняемых «в лодочку» электродной проволокой диаметром 5 мм, даны в табл. 14.

При полуавтоматической сварке сварщик перемещает дугу вдоль свариваемого шва либо на себя, либо справа налево. Держатель опирается на кромки свариваемого изделия и тем самым поддерживается постоянство вылета электродной проволоки в пределах 15...25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30 ... 40%. Устойчивость горения дуги также значительно повышается, что позволяет сваривать листы малых толщин (0,8 ... 1,0 мм) и угловые швы катетом до 2 мм при сварочных токах 80 ... 100 А.

Стыковые швы с зазором более 1,0 ... 1,5 мм сваривают на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные Движения. Тавровые и на - хлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6... 2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8 ... 1,0 мм. Примерные режимы шланговой сварки электродной проволокой диаметром 2 мм под флюсом АН-348-А стыковых швов даны в табл. 15, а угловых швов тавровых соединений — в табл. 16.

Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

В последнее время с появлением китайской техники на мировом рынке, сварочный аппарат стал наиболее популярным инструментом у владельцев частных домов, коттеджей, дач и гаражей. Учитывая соотношение цен на приобретение сварки …

Выполнение сварочных работ на строительно-монтажной площадке требует особо четкого выполнения всех правил безопасности производства работ. Сварочные работы на высоте с лесов, подмостей и люлек разрешается производить только после проверки этих …

Из применяемых средств контроля особую опасность представляют рентгеновские и гамма-лучи. Рентгеновские и гамма-лучи опасны для человека при продолжительном облучении и большой дозе. Предельно ДОпустимая доза, которая не вызывает необратимых изменений …

msd.com.ua

Выводная планка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Выводная планка

Cтраница 3

Начинать и заканчивать сварку продольных стыков необходимо на выводных планках. При отсутствии таких планок сварку следует начинать, отступив на 100 - 150 мм от края, с последующей сваркой стыка в обратном направлении. [32]

Начинать и заканчивать сварку продольных стыков необходимо на выводных планках. При отсутствии таких планок сварку следует начинать отступив на 100 - 150 мм от края, с последующей сваркой стыка в обратном направлении. [33]

Начинать и заканчивать сварку продольных стыков необходимо на выводных планках. При отсутствии таких планок сварку следует начинать, отступив на 100 - 150 мм от края, с последующей сваркой стыка в обратном направлении. [34]

Если дуга выводится за пределы изделия на так называемые выводные планки, то последние, во избежание возникновения трещин, должны привариваться так, чтобы был полный провар всего сечения между планкой и кромками изделия. [35]

Для обеспечения хорошего качества начала и конца шва устанавливают начальные и выводные планки ( рис. 10 2, а), материал и разделка кромок которых такие же, как у свариваемых заготовок. Длина планок составляет ЮО. После сварки планки удаляют. [37]

Скрепляются такие листы при сборке обычно за счет приваривания выводных планок. [39]

Возможно применение цельных и разрезных ( рис. 148) выводных планок. Длина выводной планки должна быть на 30 - 40 мм больше кратера основного шва. [40]

Поэтому начало и конец сварных швов необходимо располагать на выводных планках. Последовательность сварки: после сварки длинных швов и швов с большим сечением следует сваривать более короткие швы и швы с меньшим сечением. [41]

Процесс сварки вертикальных швов начинается с зажигания дуги на выводных планках, которые приваривают в нижней части листов. Ползуны устанавливают таким образом, чтобы уровень металлической ванны был несколько ниже заданного. Ползуны начинают перемещаться после того, как уровень ванны достигнет требуемого положения, на которое настроена схема сварочной ванны. Заканчивается сварка на выводных планках, что предотвращает получение усадочной раковины в конце шва. [43]

Для предупреждения дефектов в начале и конце шва рекомендуется применять выводные планки. [44]

Автоматическая сварка должна выполняться, как правило, с применением выводных планок. Полуавтоматическую и ручную, а также автоматическую сварку, когда постановка выводных планок невозможна, разрешается выполнять без выводных планок с условием обязательной заделки кратеров. Выводить кратер на основной металл запрещается. [45]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Технология сварки под флюсом | svarnoy.info

Конструктивные элементы основных типов швов сварных соединений из углеродистых или низколегированных сталей, свариваемых автоматической и полуавтоматической сваркой под флюсом, установлены ГОСТ 8713-79. В зависимости от толщины свариваемого металла и способа сварки ГОСТ устанавливает формы разделки кромок для каждого вида соединения. Требования к подготовке кромок и сборке изделия под сварку более высокие, чем при ручной сварке. Эти требования вытекают из условий автоматической сварки. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках.

Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда различные загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений. Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50…60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособленний или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50…70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки — на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака, брызг металла.

При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Режим автоматической сварки: сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок — выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно- и двусторонним, одно- и многослойным.

Односторонняя стыковая сварка применяется в малоответственных сварных соединениях или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва.

Рис 1.Флюсовая подушка

Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

В практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке (рис. 1) заключается в том, что под свариваемые кромки изделия 1 подводят флюсовую подушку 2 — слой флюса толщиной 30…70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга 3, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых изделий составляет 0,05…0,06 МПа для тонких и 0,2…0,25 МПа для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Сварка на медной подкладке применяется для большего теплоотвода в целях предупреждения пережога металла кромок. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1…2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40…60 мм, а толщину подкладки (5…30 мм) выбирают в зависимости от толщины свариваемых кромок.

Институтом электросварки им. Е. О. Патона разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой (рис. 2). При этом свариваемые листы собирают с зазором 2…3 мм и через каждые 1,2…1,5 м скрепляют сборочными планками путем прихватки короткими сварными швами. Сварочный трактор 2 имеет нож 5, устанавливаемый в зазор стыка и прижимающий пружиной 1 тягу 4 с роликами 6 и медным башмаком 3 к нижней стороне свариваемых кромок. Нож направляет трактор вдоль свариваемого шва. Башмак, перемещаясь вместе с трактором, все время находится под сварочной дугой, предупреждая протекание жидкого металла и формируя нижнюю сторону шва. По мере приближения трактора к сборочным планкам их удаляют ударами молотка.

Рис. 2 .Метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой.

Сварка на стальной подкладке производится в тех случаях, когда конструкция изделия допускает приварку подкладки с обратной стороны шва. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20…60 мм и толщиной 4…6 мм.

Сварка после предварительного наложения подварочного шва вручную применяется для упрощения процесса сборки изделия. Однако такой способ автоматической сварки значительно увеличивает затраты труда и материалов и поэтому, его следует применять реже.

Режимы автоматической сварки стыковых швов тонколистовых изделий представлены в табл. 1.

Таблица. 1.

| Толщина кромок,мм | Способ сварки | Зазор, мм | Сварочный ток, А | Напряжение,дуги, В | Диаметр электрода мм. | Скорость сварки,м/ч |

| 1,5 | На медной подкладке | 0,3 | 150-170 | 26 | 1,6 | 50-60 |

| 1,5 | На весу | 0,2 | 100-115 | 26 | 1,2 | 50 |

| 2,0 | На флюсовой подушке | 0,8 | 120-130 | 24-28 | 1,6 | 40-50 |

| 2,0 | На стальной подкладке | 0,7 | 270-300 | 23-27 | 3,0 | 75-80 |

| 2,0 | На весу | 0,3 | 120-130 | 26-28 | 1,6 | 50-60 |

| 3,0 | На флюсовой подушке | 1,5 | 270-300 | 28-30 | 2,0 | 35-60 |

| 3,0 | На стальной подкладке | 0,7 | 270-300 | 23-27 | 3,0 | 50-60 |

| 3,0 | На весу | 0,8 | 160-200 | 28-30 | 1,0 | 70-80 |

| 4,0 | На флюсовой подушке | 1,5 | 375-400 | 28-30 | 2,0 | 40-50 |

| 5,0 | На флюсовой подушке | 2,5 | 550-625 | 28-30 | 4,0 | 35-45 |

Двусторонняя стыковая сварка дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ сварки является основным. Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60…70% толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. При этом сварку выполняют на весу без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой.

Примерные режимы двусторонней автоматической сварки стыковых соединений без разделки кромок на флюсовой подушке электродной проволокой диаметром 5…6 мм даны в табл. 2.

Таблица № 2.

| Толщина кромок, мм | Наименование шва | Зазор, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электродной проволоки, м/ч | Скорость сварки. м/ч |

| 6 | Основной | 0…1,5 | 600 | 34…30 | 47,0 | 55,0 |

| Подварочный | 500 | 50,0 | 43,5 | |||

| 8 | Основной | 0.. .1,5 | 650 | 34…36 | 46,0 | 62,2 |

| Подварочный | 550 | 50,0 | 40,3 | |||

| 10 | Основной | 0…2,0 | 720 | 36…38 | 43,0 | 69,7 |

| Подварочный | 650 | 38…40 | 60,8 | |||

| 14 | Основной | 0…2,5 | 850 | 36…38 | 34,0 | 87,7 |

| Подварочный | 750 | 73,5 | ||||

| 20 | Основной | 3 | 950 | 38…40 | 24,0 | 111,0 |

| Подварочный | 900 | 102,0 | ||||

| 24 | Основной | 4 | 1050 | 38…40 | 18,0 | 72,8 |

| Подварочный | 19,0 | |||||

| 30 | Основной | 4,5 | 1150 | 40…42 | 15.0 | 82,4 |

| Подварочный | 16.0 | |||||

| 40 | Основной | 6,5 | 1200 | 40…42 | 8,5 | 87,0 |

| Подварочный | 9,5 | |||||

| 50 | Основной | 9,0 | 1300 | 42…44 | 6,0 | 98,8 |

| Подварочный | 7,0 |

Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» (рис. 3, а) или наклонным, если один из листов занимает горизонтальное положение (рис. 3, б).

Рис. 3.Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» (а)Наклонным, если один из листов занимает горизонтальное положение (б)

При этом в зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно- или с двусторонней разделкой кромок (рис. 4, а, б, в).

Рис. 4.Разделка кромок с одно- или с двусторонняя.

При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны. Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход; в большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь.

Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20…30°. Недостатком такого способа сварки является невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. Примерные режимы автоматической сварки швов тавровых и нахлесточных соединений, выполняемых «в лодочку» электродной проволокой диаметром 5 мм, даны в табл. 3.

При полуавтоматической сварке сварщик перемещает дугу вдоль свариваемого шва либо на себя, либо справа налево. Держатель опирается на кромки свариваемого изделия и тем самым поддерживается постоянство вылета электродной проволоки в пределах 15…25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30 … 40%. Устойчивость горения дуги также значительно повышается, что позволяет сваривать листы малых толщин (0,8…1,0 мм) и угловые швы катетом до 2 мм при сварочных токах 80 … 100 А.

Стыковые швы с зазором более 1,0… 1,5 мм сваривают на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные Движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6…2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8…1,0 мм. Примерные режимы шланговой сварки электродной проволокой диаметром 2 мм под флюсом АН-348-А стыковых швов даны в табл. 4, а угловых швов тавровых соединений — в табл. 5.

Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Таблица № 3.

| Катет шва, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки. м/ч | Скорость подачи электродной проволоки, м/ч |

| 5 6 7 8 9 10 12 14 16 | 600…650 650…700 700…730 700…750 750…780 750…800 850…900 900…950 950… 1000 | 34…36 34…36 34…36 34…36 34…36 34…36 34…36 36…38 38…40 | 58,0 47,0 38,5 32,0 27,5 24,0 19,0 16,0 13,0 | 60,7 67,3 71,1 73,5 78,0 81,3 95,3 103,0 111,0 |

Таблица № 4.

| Толщина кромок, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электродной проволоки, м/ч | Скорость сварки, м/ч |

| 4 6 8 10 12 | 220…240 300…350 450…475 475…525 525…575 | 30…32 32…34 34…36 36…38 38…40 | 101,0 156,0 308,0 346,0 378,0 | 20…24 20…24 22…26 24…30 24…30 |

Таблица № 5

| Катет шва, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электродной проволоки, м/ч | Скорость сварки, м/ч |

| 4 6 8 | 250…300 300…350 350…400 | 30…32 32…34 34…36 | 126 156 260 | 35…40 24…30 20…24 |

svarnoy.info

Практические рекомендации для сварщиков при подготовке и выполнении автоматической сварки под флюсом. :: Рефераты по металлургии

Целью настоящих рекомендаций является желание изложить в краткой и доступной форме практические советы, соблюдение которых позволит обеспечить получение качественных сварных соединений при автоматической сварке под флюсом. Рекомендации составлены на базе практического производственного опыта и надеемся, что они могут быть полезны и востребованы.

Что нужно сделать перед сваркой?

1.Проверить наличие и качество токоподвода.

При сварке на обратной полярности «+» от источника должен подаваться на шунт, а за тем на сварочный мундштук.

«-» подается на изделие.

Подвод «-» на изделие должен осуществляться способом предусмотренным заводом изготовителем сварочного оборудования (через щетки на планшайбу манипулятора, через щетки на роликоопорах и т. д.) или же непосредственным поджатием медной жилы кабеля к изделию, например струбциной или болтовым соединением.

Не допускается приварка к изделию болтов для крепления клемм кабеля, наложения перемычек из стальных полос, труб и т.п.

2. Проверить состояние сменных вкладышей мундштука – «губок»

Маркировка на «губках» должна соответствовать диаметру сварочной проволоки. При поджатии нажимного винта мундштука губки не должны смыкаться.

На правильно настроенном мундштуке зазор между губками сходится к низу.

Поверхность сварочной проволоки должна быть гладкой, без следов ржавчины, масла и других загрязнений. На каждой бухте должна быть бирка с указанием диаметра, марки и плавки проволоки, обязательно штамп ОТК. Флюс должен храниться в закрытой герметичной таре. На таре должна быть бирка с указанием марки, плавки и даты прокалки флюса, обязательно штамп ОТК.

4.Проверить качество правки проволоки.

5.Проверка подготовки к работе вращателя (роликоопора, манипулятор…).

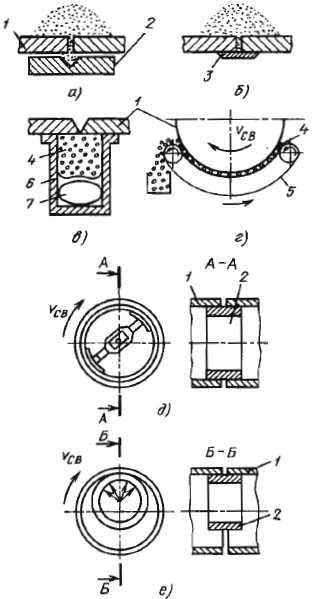

При сварке кольцевых швов на роликоопорном стенде, стенд должен быть оборудован исправной системой антидрейфа или упорны роликом (в этом случае при правильной настройке стенда, при вращении во время сварки «дрейф» обечайки должен быть направлен в сторону упорного ролика, т. о. обечайка упирается в ролик и остается «неподвижной» упорный ролик при этом всегда вращается.)

На обечайке, в местах контакта с роликами, для улучшения токоподвода должны быть зачищены пояски. Усиление продольного шва в местах контакта с роликами должно быть снято.

Vсв=Vп Dсв/Dп, где

Dсв – диаметр, на котором производится сварка,

7.При сварке кольцевых швов проверить положение «зенита».

В зависимости от свариваемого диаметра и режимов сварки, головка должна быть смещена с зенита с таким расчетом, чтобы жидкий металл и шлак находились примерно в горизонтальной плоскости. При усредненной длине сварочной ванны 50-60 мм смещение с зенита как правило составляет 25-30 мм в сторону противоположную вращению при сварке см эскиз.

Положение «зенита» - крайняя верхняя точка обечайки при сварке снаружи, или крайняя нижняя точка при сварке изнутри, определяется уровнем, или металлическим шариком при внутренней сварке или наплавке.

8. Проверить качество сборки и подготовки деталей под сварку.

Перепад кромок, зазор, геометрия разделки должны соответствовать требованиям чертежа и техпроцесса на изделие. Кромки и прилегающие к ним поверхности, шириной не менее 20 мм, должны быть зачищены от окалины, ржавчины, краски, масла и др. загрязнений. При сварке продольных швов должны быть предусмотрены припуска на длину шва или приварены выводные планки, для выведения начальных и конечных участков валика за пределы контролируемой зоны. Выводные планки должны изготавливаться из металла того же структурного класса, что и основной свариваемый материал, или по указанию техпроцесса. При сварке сталей аустенитного класса выводные планки обязательно также должны быть аустенитными, или перлитные с переходной наплавкой аустенитными материалами.

9. Настройка указателя положения сварочной проволоки.

Автоматическая сварке под флюсом обычно ведется по механическому или световому указателю, которые обычно устанавливаются по оси сварочной головки. При этом необходимо проследить, чтобы ось у светового луча находилась в одной плоскости с осью сварочной головки см. эскиз.

Рекомендации по технике сварки

Увеличение сварочного тока

Ширина валика (b) – увеличивается незначительно

Высота усиления (с) - увеличивается

Увеличение напряжения дуги

Глубина провара (hпр) – практически не меняется

Ширина валика (b) – увеличивается

Высота усиления (с) – уменьшается

Глубина провара (hпр) – до 15 м/ч – немного увеличивается

от 15 до 40 м/ч – практически не меняется

более 40 м/ч - уменьшается

Ширина валика (b) – уменьшается

Высота усиления (с) – уменьшается

Ширина валика (b) – увеличивается

Высота усиления (с) – уменьшается

Угол наклона проволоки поперек направления сварки Как правило, при однопроходной сварке α = 30-45°, при многопроходной α = 10-30° Оказывает большое влияние на качество формирования валика. При неправильном подборе угла наклона и расстояния проволоки от кромки возможно появление дефектов типа подрезов, наплывов и несплавлений, см. далее. Наиболее качественное сплавление стенки и равномерное формирование валика получается при сварке «в лодочку», поэтому рекомендуется, когда это возможно, применять именно это положение.

Флюсоудерживающие детали и приспособления

Обязательно используются при: сварке близко краю, при сварке кольцевых швов обечаек малого диаметра, при сварке на не горизонтальных поверхностях с углом наклона к горизонту более 15°, при приварке патрубка с разделкой и в других случаях, когда возможно ссыпание флюса, подтекание шлака и, как следствие, неудовлетворительное формирование валика.

Под действием «магнитного дутья» возможно образование таких дефектов, как смещение дуги со стыка – непровар; нарушение геометрии шва; горбатый валик с подрезами по краям, цепочка пор, как правило в конце шва.

Методы устранения:

1.При сварке продольных швов должны быть припуска по длине шва, или выводные планки. 2.Использовать подвод «-» кабеля в одной фиксированной точке с применением струбцины см. выше. 3.При сварке продольных швов варить от токоподвода: 4.При сварке продольных швов обечаек варить первый проход снаружи, если это невозможно, то изнутри по приведенной ниже схеме:

О сварочных деформациях

Сварочные деформации снижают работоспособность изделия, эксплуатационные качества, приводят к различным дефектам и ухудшают внешний вид. В процессе сварки необходимо принимать меры по их уменьшению, к которым относят: Применение оснастки и приспособлений для жесткого закрепления свариваемых изделий для ликвидации временных перемещений – особенно для рам и тонкостенных элементов. Применение оптимальных режимов сварки, зона нагрева деталей должна быть минимальной. Предпочтительна сварка электродной проволокой малого диаметра. Не допускается завышение заданных чертежом размеров швов, т. е. излишнее усиление, увеличение катета и длины прерывистых швов. При сварке обратной стороны выборку корня шва не производить или производить с минимальной глубиной и шириной канавки. Искусственное охлаждение зоны сварки, например водой или медными водоохлаждаемыми накладками для уменьшения зоны нагрева и следовательно сварочной деформации (применяется для пластичных материалов, не склонных к холодным трещинам, для высокопрочных материалов как правило применяют предварительный подогрев). При выполнении протяженных швов сварку ведут от середины к краям Применяют обратноступенчатый способ сварки, всю длину шва разбивают на отдельные участки и сварку каждого участка выполняют в направлении обратном общему направлению сварки. Проковка швов в процессе сварки. Производят после наложения каждого слоя частыми мелкими ударами пневмозубила с закругленным бойком, до уничтожения рисунка шва.

markmet.ru

Подготовка деталей под сварку под флюсом

Темы: Сварка под флюсом, Сварные соединения.

Основные типы соединений, конструктивные элементы и их размеры в настоящее время регламентируются двумя стандартами: ГОСТ 8713-79 "Сварка под флюсом – Соединения сварные – Основные типы, конструктивные элементы и размеры" и ГОСТ 11533-75 "Автоматическая и полуавтоматическая дуговая сварка под флюсом - Соединения сварные под острыми и тупыми углами - Основные типы, конструктивные элементы и размеры". Подготовка деталей под сварку под флюсом проводится любым механическим способом или методом термической резки (кислородной, плазменной).

Рисунок 1. Подготовка кромок разнотолщинных элементов.

Если свариваемые кромки имеют разную толщину, то должен быть сделан скос с одной или двух сторон листа большей толщины (см. рис. 1 - Подготовка кромок разнотолщинных элементов).

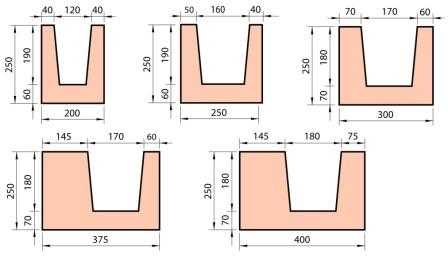

Сборку и сварку элементов со стыковыми швами проводят на стеллажах или в специальных приспособлениях . Зазор и взаимное расположение листов при сварке стыковых швов без разделки кромок фиксируется прихватками и технологическими (выводными) планками. Длина прихваток 50 . .. 100 мм, расстояние между ними по длине стыка <500...550 мм, высота выпуклости прихватки 3 ..4 мм. Сварку следует начинать на входных, а заканчивать на выходных технологических планках (рис. 2), которые после остывания шва удаляют. Длина выходной планки должна быть на 40 .. .50 мм больше кратера основного шва, ширина обычно 80 . . .120 мм .

Стыковые соединения с разделкой кромок чаще всего собирают без прихваток, а собранные листы перед сваркой скрепляют концевыми планками. Разделка кромок входных и выходных технологических планок должна быть такая же, как и кромок основного соединения.

Рисунок 2. Варианты конструкции входных и выходных планок: а - стыковое соединение с разделкой кромок; б - то же, без разделки кромок; в - угловое соединение.

Сборку тавровых соединений обычно выполняют в специальных кондукторах либо на стеллажах по разметке. Перед сваркой элементы соединяют прихватками (длина прихваток 80 ... 120 мм, катет <5 х 5 мм, расстояние между прихватками 500 ...600 мм). Если зазор между элементами >2 мм, выполняют подварку штучными электродами со стороны, противоположной первому шву.

Рисунок 3. Схема сборки стыка на медно-флюсовой (а, д , е), остающейся стальной (б) подкладках и флюсовой подушке (в, г): 1 - изделие; 2 - флюсомедная подкладка ; 3 - стальная подкладка; 4 - флюс ; 5 - ремень; 6 - лоток; 7 - брезентовый рукав.

Сварка на медной подкладке, удаляемой после сварки, весьма распространена (рис . 3, а). Подкладку поджимают к стыку, а для провара корня шва и формирования обратного валика в ней делают канавку. для предупреждения подплавления подкладки в канавку предварительно засыпают флюс. Подкладка может быть неподвижной или скользящей.

Остающуюся стальную подкладку используют в некоторых случаях при сварке сталей (см . рис. 3, б). Ее толщина составляет до 40 % толщины свариваемого металла (но ≤4 ...5 мм) при ширине 30 .. .50 мм . Сварной шов должен частично проплавлять и подкладку. Зазор между подкладкой и кромками не должен превышать 1 мм. Стальную подкладку под стыком обычно закрепляют на прихватках, что требует кантовки изделия и увеличивает расход металла. Зазор между подкладкой и деталью может быть причиной появления трещин в шве при переменных нагрузках.

Сварка с предварительной подваркой корня шва технологически более удобна . Подварочный шов можно выполнять вручную покрытыми электродами или плавящимся электродом в защитном газе. Глубина провара должна достигать 1/3 толщины свариваемого металла. Требования к равномерности зазора по длине стыка снижаются.

Сварка на флюсовой подушке (см . рис. 3, в) допускает меньшую точность сборки стыка под сварку, чем сварка на подкладке. Свариваемые листы укладывают на стеллаж, в котором смонтирована флюсовая подушка. Воздух, подаваемый в брезентовый рукав, поджимает лоток с флюсом. Для предупреждения подъема свариваемых листов от стеллажа на них укладывают грузы или используют электромагниты , устанавливаемые снизу. При сварке кольцевых швов изнутри флюс снаружи поджимается флюсоременной подушкой , движение которой обеспечивается за счет трения о поверхность изделия (см. рис. 3, г) . Подушка представляет собой ремень, имеющий форму лотка, в который в процессе сварки непрерывно подается мелкий флюс. Сварка первым слоем проводится изнутри сосуда, а последующими-снаружи.

При сварке кольцевыми швами труб диаметром до 800 мм часто применяют флюсомедные подкладки , которые могут быть неподвижными или перекатывающимися (см. рис . 3 , д, е) . Высокое качество шва обеспечивается при плотном поджатии флюса.

Получают распространение самоклеющиеся гибкие флюсонесущие ленты, ленты из стекловолокна, съемные подкладки одно- или многоразового пользования из спрессованного флюса или многослойного керамического формирующего материала в виде специальных пластин.

Подкладки закрепляют с помощью эксцентриков, рычажных, винтовых поджимов и другими способами.

Другие страницы по теме

Подготовка деталей под сварку под флюсом

:

- < Режимы сварки под флюсом

- Дуговая сварка под флюсом >

weldzone.info

Технология сборки изделий для сварки

Собирают изделия для сварки обычно на стеллажах или в специальных приспособлениях; сборочные (или сборочно-сварочные) приспособления применяют при массовом или серийном изготовлении изделий.

При сборке деталей для сварки под флюсом необходимо внимательно следить за тем, чтобы размеры зазора соответствовали нормам, а кромки собираемого стыкового соединения совпадали. Допустимые колебания зазора и превышение кромок в стыковых соединениях для сварки под флюсом приведены в табл. 11.

Таблица 11. Допускаемые колебания зазора и превышение кромок в стыковых соединениях, свариваемых под флюсом.

| Толщина листов, мм | Стыковые соединения, свариваемые без разделки кромок | Стыковые соединения, свариваемые с разделкой кромок | ||

| Допускаемые колебания зазоров, мм | Допускаемые превышения кромок, мм | Допускаемые колебания зазоров, мм | Допустимые превышения кромок, мм | |

| От 10 до 15 | От 1 до 3 | до 2 | - | - |

| От 16 до 20 | От 2 до 4 | до 2,5 | - | - |

| От 21 до 30 | От 3 до 6 | до 3,5 | От 2 до 4 | до 3 |

Величина допустимых зазоров в стыке в значительной степени зависит от наличия и формы подкладок. В тавровых соединениях, собираемых для последующей сварки наклонным электродом поперек шва, зазор между соединяемыми элементами может быть до 2 мм. В нахлесточных соединениях зазор между листами не должен превышать 1,5 мм.

Требования к зазорам при сборке соединений для полуавтоматической сварки в углекислом газе менее жесткие, чем для автоматической сварки в углекислом газе и тем более для сварки под флюсом.

После установки деталей и выверки правильности сборки выполняют прихватку соединений при помощи дуговой ручной сварки или полуавтоматической сварки в углекислом газе.

Прихватки при сборке соединений под сварку в углекислом газе должны выполняться толстопокрытыми электродами соответствующей марки либо полуавтоматом в углекислом газе проволокой, предназначенной для сварки данной стали.

Длина прихватки зависит от толщины свариваемого металла и составляет от 20 до 80 мм. Расстояние между прихватками по длине соединения должно быть не больше 500 мм, особенно в соединениях из толстолистового металла.

Высота усиления прихватки не должна превышать 3 мм. При сборке стыковых соединений со скосом кромок прихватки по длине стыка ставить не рекомендуется, так как в противном случае в соединении при сварке могут образоваться непровары. Скрепляются такие листы при сборке обычно за счет приваривания выводных планок.

Независимо от наличия прихваток на концах соединений необходимо приваривать выводные планки (рис. 57 и 58). Выводные планки должны привариваться к торцам стыкуемых соединений электродом, предназначенным для сварки данной стали.

Глубину провара и катет прихватки выбирают с таким расчетом, чтобы предотвратить отрыв планки в процессе сварки основного соединения. Отметим, что при недостаточной глубине провара прихваток, соединяющих планку с основным металлом, в основном шве у конца стыка могут образовываться горячие трещины.

Рис. 57. Выводные планки стыкового соединения: а — с двусторонней разделкой кромок.

Рис. 57. Выводные планки стыкового соединения: б — без разделки кромок.

Рис. 58. Выводные планки таврового соединения.

www.prosvarky.ru