Пластмассы - получение пластмасс, состав, свойства, свариваемость. Общая характеристика пластмасс

Краткая характеристика пластмасс.

Механика Краткая характеристика пластмасс.

просмотров - 447

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПЛАСТМАСС

Сегодня пластмассы находят самое широкое применение в машиностроении. Из них изготавливают самые разнообразные детали машин: корпуса, панели, платы, держатели, зубчатые колеса и др.

Использование пластмасс прежде всего связано с рядом их достоинств.

Важнейшее из которых:

1. Низкая себестоимость изготовляемых деталей.

2. Великолепные диэлектрические свойства.

3. Пластмассы имеют достаточную прочность.

4. Высокая технологичность переработки пластмасс.

5. Высокая химическая стойкость.

Как недостаток можно отметить низкую рабочую температуру пластмассовых изделий и одну из причин загрязнение окружающей среды.

Пластмассами называют материалы, преимущественно искуственного происхождения, изготовленные на основе высокомолекулярных органических смол. Пластмассы – многокомпанентные материалы и состоят из наполнителей, пластификаторов, отвердителей, красителей и связующих веществ.

Наполнители используются для изготовления пластмасс с целью придания им требуемых физикомеханических свойств. В качестве наполнителей применяются:

Порошкообразныематериалы – мука хвойных пород деревьев, кварц, асбестовая крошка и др.

Волокнистые – очесы хлопка, льна, стекловолокна и др.

Слоистые материалы – бумага, различные хлопчатобумажные, шелковые и стекло ткани.

Пластификаторы и отвердители – технологические добавки (от 0,5 до 3%). Вводятся в процессе изготовления детали в количестве от 0,5÷3%.

Пластификаторы– используются для лучшей растекаемости пресс-материала внутри пресс-формы.

Отвердители – добавляются с целью увеличения скорости полимеризации (скорости отверждения прессматериала).

Красители – вводятся для придания пластмассам соответствующей цветовой гаммы.

Связующие вещества – необходимы для того, чтобы связать воедино все компоненты, придать необходимую форму и физико-механические характеристики деталям.

С технологической точки зрения пластмассы характеризуются текучестью, скоростью полимеризации и усадкой.

Учитывая зависимость отфизико-механических свойств пластмассы классифицируются на:

1) Термореактивные пластмассы;

2) Термопластические массы.

В состав термореактивных пластмасс входят все вышеперечисленные компоненты. В составе термопластических масс, как правило, отсутствуют наполнители.

К наиболее распространенным термореактивным пластмассам относятся:

- порошковые – К18-2, К15-2 и др.;

- волокнистые – волокнит, асбаволокнит, стекловолокнит и др.;

- слоистые – гетинакс, текстолит, стеклотекстолит и др.

К термопластичным массам – оргстекло, винипласт, полиамиды (капрон, нейлон и др.), поликарбонат, полиэтилен, пропилен, полистирол, фторопласт-4, полиуретан и др.

Выбор метода переработки для каждого конкретного пластмассового изделия определяется большим числом факторов, важнейшими из которых являются конструктивные особенности изделия, особенности свойств и технологические возможности выбранного материала, условия эксплуатации пластмассовых изделий и вытекающие из них требования к нему (чистота и качество поверхности детали, точность их геометрических размеров, наличие арматуры, резьб, знаков и др.), программа выпуска изделий, а также экономические факторы – стоимость оборудования и оснастки, их производительность и срок эксплуатации, затраты труда и его квалификация и др.

Читайте также

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПЛАСТМАССВ настоящее время пластмассы находят самое широкое применение в машиностроении. Из них изготавливают самые разнообразные детали машин: корпуса, панели, платы, держатели, зубчатые колеса и др. Использование... [читать подробенее]

oplib.ru

получение пластмасс, состав, свойства, свариваемость

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Состав и свойства

Получение пластмасс

Пластмассы — это материалы, полученные на основе синтетических или естественных полимеров (смол). Синтезируются полимеры путем полимеризации или поликонденсации мономеров в присутствии катализаторов при строго определенных температурных режимах и давлениях.

В полимер с различной целью могут вводиться наполнители, стабилизаторы, пигменты, могут составляться композиции с добавкой органических и неорганических волокон, сеток и тканей.

Таким образом, пластмассы в большинстве случаев являются многокомпонентными смесями и композиционными материалами, у которых технологические свойства, в том числе и свариваемость, в основном определяются свойствами полимера.

В зависимости от поведения полимера при нагревании различают два вида пластмасс — термопласты, материалы, которые могут многократно нагреваться и переходить при этом из твердого в вязко-текучее состояние, и реактопласты, которые могут претерпевать этот процесс лишь однократно.

Особенности строения

Пластмассы (полимеры) состоят из макромолекул, в которых более или менее регулярно чередуется большое число одинаковых или неодинаковых атомных группировок, соединенных химическими связями в длинные цепи, по форме которых различают линейные полимеры, разветвленные и сетчато-пространственные.

По составу макромолекул полимеры делятся на три класса:

1) карбоцепные, основные цепи которых построены только из углеродных атомов;

2) гетероцепные, в основных цепях которых, кроме атомов углерода, содержатся атомы кислорода, азота, серы;

3) элементоорганические полимеры, содержащие в основных цепях атомы кремния, бора, алюминия, титана и других элементов.

Макромолекулы обладают гибкостью и способны изменять форму под влиянием теплового движения их звеньев или электрического поля. Это свойство связано с внутренним вращением отдельных частей молекулы относительно друг друга. Не перемещаясь в пространстве, каждая макромолекула находится в непрерывном движении, которое выражается в смене ее конформаций.

Гибкость макромолекул характеризует величина сегмента, т. е. число звеньев в ней, которые в условиях данного конкретного воздействия на полимер проявляют себя как кинетически самостоятельные единицы, например в поле ТВЧ как диполи. По реакции к внешним электрическим полям различают полярные (ПЭ, ПП) и неполярные (ПВХ, полиаксилонитрил) полимеры. Между макромолекулами действуют силы притяжения, вызванные ван-дер-ваальсовым взаимодействием, а также водородными связями, ионным взаимодействием. Силы притяжения проявляются при сближении макромолекул на 0,3—0,4 им.

Полярные и неполярные полимеры (пластмассы) между собой несовместимы — между их макромолекулами не возникает взаимодействия (притяжения), т. е. они между собой не свариваются.

Надмолекулярная структура, ориентация

По структуре различают два вида пластмасс — кристаллические и аморфные. В кристаллических в отличие от аморфных наблюдается не только ближний, но и дальний порядок. При переходе из вязко-текучего состояния в твердое макромолекулы кристаллических полимеров образуют упорядоченные ассоциации-кристаллиты преимущественно в виде сферолитов (рис. 37.1). Чем меньше скорость охлаждения расплава термопласта, тем крупнее вырастают сферолиты. Однако и в кристаллических полимерах всегда остаются аморфные участки. Изменяя скорость охлаждения, можно регулировать структуру, а следовательно, и свойства сварного соединения.

Резкое различие продольных и поперечных размеров макромолекул приводит к возможности существования специфического для полимеров ориентированного состояния. Оно характеризуется расположением осей цепных макромолекул преимущественно вдоль одного направления, что приводит к проявлению анизотропии свойств изделия из пластмассы. Получение ориентированных пластмасс осуществляется путем их одноосной (5—10-кратной) вытяжки при комнатной или повышенной температуре. Однако при нагреве (в том числе и при сварке) эффект ориентации снижается или исчезает, так как макромолекулы вновь принимают термодинамически наиболее вероятные конфигурации (конформации) благодаря энтропийной упругости, обусловленной движением сегментов.

Реакция пластмасс на термомеханический цикл

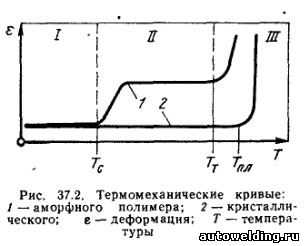

Все конструкционные термопласты при нормальных температурах находятся в твердом состоянии (кристаллическом или застеклованном). Выше температуры стеклования (Тст) аморфные пластмассы переходят в эластическое (резиноподобное) состояние. При дальнейшем нагреве выше температуры плавления (Tпл) кристаллические полимеры переходят в аморфное состояние. Выше температуры текучести ТT и кристаллические, и аморфные пластмассы переходят в вязкотекучее состояние Все эти изменения состояния обычно описываются термомеханическими кривыми (рис. 37.2), являющимися важнейшими технологическими характеристиками пластмасс. Образование сварного соединения происходит в интервале вязкотекучего состояния термопластов. Реактопласты при нагреве выше ТT претерпевают радикальные процессы и в отличие от термопластов образуют пространственные полимерные сетки, не способные к взаимодействию без их разрушения, на что требуется применение специальных химических присадок.

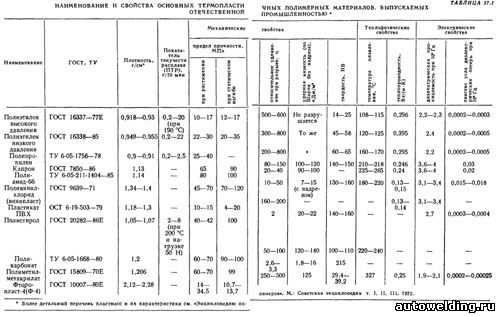

Основные пластмассы для сварных конструкций

Наиболее распространенными конструкционными пластмассами являются группы термопластов на основе полиолефинов: полиэтилена высокого и низкого давления, полипропилена, полиизобутилена.

Полиэтилен [..—СН2—СН2—...]n высокого и низкого давления — кристаллические термопласты, отличающиеся между собой прочностью, жесткостью, температурой текучести. Полипропилен [—СН2—СН(СН3)—]n более температуростоек, чем полиэтилен, и обладает большей прочностью и жесткостью.

В значительных объемах используются хлорсодержащие пластики на основе полимеров и сополимеров винилхлорида и винилиденхлорида.

Поливинилхлорид (ПВХ) [—(СН2—СНСl—)]n — аморфный полимер линейного строения, в исходном состоянии является жестким материалом При добавке к нему пластификатора можно получить очень пластичный и хорошо сваривающийся материал — пластикат. Из жесткого ПВХ — винипласта — изготавливают листы, трубы, прутки, а из пластиката — пленку, шланги и другие изделия. Из ПВХ изготавливаются также вспененные материалы (пенопласты).

Значительную группу полимеров и пластмасс на их основе составляют полиамиды, содержащие в цепи макромолекул амидные группы [—СО—Н—]. Это в большинстве кристаллические термопласты с четко выраженной температурой плавления. Отечественная промышленность выпускает главным образом алифатические полиамиды, используемые для изготовления волокон, отливки деталей машин, получения пленок. К полиамидам относятся, в частности, широко известные поликапролактам и полнамид-66 (капрон).

Наибольшую известность из группы фторлонов получил политетрафтор-этилен-фторлон-4 (фторопласт 4). В отличие от других термопластов при нагреве он не переходит в вязкотекучее состояние даже при температуре деструкции (около 415°С), поэтому его сварка требует особых приемов. В настоящее время химической промышленностью освоен выпуск хорошо сваривающихся плавких фторлонов; Ф-4М, Ф-40, Ф-42 и др. Сварные конструкции из фторсодержащих пластиков обладают исключительно высокой стойкостью к агрессивным средам и могут воспринимать рабочие нагрузки в широком диапазоне температур.

На основе акриловой и метакриловой кислоты производятся акриловые пластики. Наиболее известная в практике производная на их основе — пластмасса полнметилметакрилат (торговая марка «плексиглас»). Эти пластики, обладающие высокой прозрачностью, используются как светопроводящие изделия (в виде листа, прутков и т. д.) Нашли применение также сополимеры метилметакрилата и акрилонитрила, которые обладают большей прочностью и твердостью. Все пластики этой группы хорошо свариваются.

Хорошей прозрачностью отличается группа пластиков на основе полистирола. Этот линейный термопласт хорошо сваривается тепловыми способами.

Для изготовления сварных конструкций преимущественно в электротехнической промышленности используют сополимеры стирола с метилстиролом, акрилонитрилом, метилметакрилатом и, в частности, акрилонитрилбутадиенстирольные (АБС) пластики. Последние отличаются от хрупкого полистирола более высокой ударной прочностью и теплостойкостью.

В сварных конструкциях находят применение пластмассы на основе поликарбонатов — сложных полиэфиров угольной кислоты. Они обладают более высокой вязкостью расплава, чем другие термопласты, однако свариваются удовлетворительно. Из них изготавливают пленки, листы, трубы и различные детали, в том числе декоративные. Характерными особенностями являются высокие диэлектрические и поляризационные свойства.

Формообразование деталей из пластмасс

Термопласты поставляются для переработки в гранулах размером 3—5 мм. Основными технологическими процессами изготовления полуфабрикатов и деталей из них являются: экструзия, литье, прессование, каландрирование, производимые в температурном интервале вязкотекучего состояния.

Трубопроводы из полиэтиленовых и поливинилхлоридных труб применяют для транспорта агрессивных продуктов, в том числе нефти и газа с содержанием сероводорода и углекислоты и химических (неароматических) реагентов в химическом производстве. Резервуары и цистерны для перевозки кислот и щелочей, травильные ванны и другие сосуды облицовываются пластмассовыми листами, соединяемыми с помощью сварки Герметизация пластикатом помещений, загрязняемых изотопами, покрытие полов линолеумом также осуществляются с помощью сварки. Консервация пищевых продуктов в тубы, коробки и банки, упаковка товаров и почтовых посылок резко ускоряются с применением сварки.

Машиностроительные детали. В химическом машиностроении свариваются корпуса и лопатки различного рода смесителей, корпуса и роторы насосов для перекачки агрессивных сред, фильтры, подшипники и прокладки из фторопласта, из полистирола сваривается осветительная арматура, из капрона неэлектропроводные шестерни, валики, муфточки, штоки, из фторлона — несмазывающиеся подшипники, вытеснители топлива и т д.

Оценка свариваемости пластмасс

Основные стадии процесса сварки

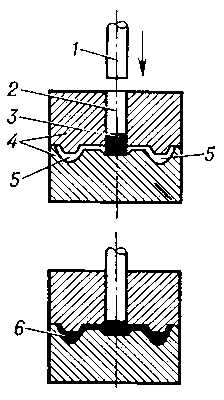

Процесс сварки термопластов состоит в активации свариваемых поверхностей деталей, либо находящихся уже в контакте (сварка ТВЧ, СВЧ), либо приводимых в контакт после (сварка нагретым инструментом, газом, ИК-излучением и т. д.) или одновременно с активизацией (сварка трением, УЗ-сварка).

При плотном контакте активированных слоев должны реализоваться силы межмолекулярного взаимодействия.

В процессе образования сварных соединений (при охлаждении) происходит формирование надмолекулярных структур в шве, а также развитие полей собственных напряжений и их релаксация. Эти конкурирующие процессы определяют конечные свойства сварного соединения. Технологическая задача сварки состоит в том, чтобы максимально приблизить по свойствам шов к исходному — основному материалу.

Механизм образования сварных соединений

Реологическая концепция. Согласно реологической концепции, механизм образования сварного соединения включает два этапа — на макроскопическом и микроскопическом уровнях. При сближении под давлением активированных тем или иным способом поверхностей соединяемых деталей вследствие сдвиговых деформаций происходит течение расплава полимера. В результате этого удаляются из зоны контакта ингредиенты, препятствующие сближению и взаимодействию ювенильных макромолекул (эвакуируются газовые, окисленные прослойки). Вследствие разности скоростей течения расплава не исключено и перемешивание макрообъемов расплава в зоне контакта. Только после удаления или разрушения дефектных слоев в зоне контакта, когда ювенильные макромолекулы сблизятся на расстояния действия Ван-дер-Ваальсовых сил, возникает взаимодействие (схватывание) между макромолекулами слоев соединяемых поверхностей деталей. Этот аутогезионный процесс происходит на микроуровне. Он сопровождается взаимодиффузией макромолекул, обусловленной энергетическим потенциалом и неравномерностью градиента температур в зоне свариваемых поверхностей.

Итак, чтобы образовалось сварное соединение двух поверхностей, необходимо прежде всего обеспечить течение расплава в этой зоне.

Течение расплава в зоне сварки зависит от его вязкости: чем меньше вязкость, тем активнее происходят сдвиговые деформации в расплаве — разрушение и удаление дефектных слоев на контактирующих поверхностях, тем меньшее давление необходимо прилагать для соединения деталей.

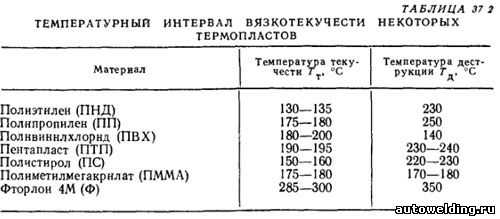

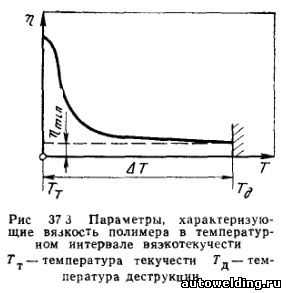

Вязкость расплава в свою очередь зависит от природы пластмассы (молекулярной массы, разветвленности макромолекул полимера) и температуры нагрева в интервале вязкотекучести. Следовательно, вязкость может служить одним из признаков, определяющих свариваемость пластмассы: чем она меньше в интервале вязкотекучести, тем лучше свариваемость и, наоборот, чем больше вязкость, тем сложнее разрушить и удалить из зоны контакта ингредиенты, препятствующие взаимодействию макромолекул. Однако нагрев для каждого полимера ограничен определенной температурой деструкции Тд, выше которой происходит его разложение — деструкция. Термопласты различаются по граничным значениям температурного интервала вязкотекучести, т. е. между температурой их текучести ТT и деструкции Тд (табл. 37.2).

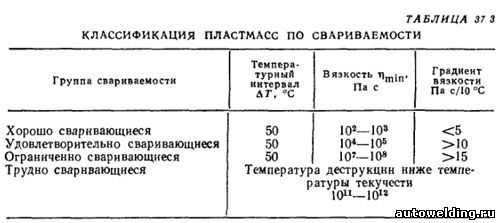

Классификация термопластов по их свариваемости. Чем шире интервал вязкотекучести термопласта (рис. 37.3), тем практически проще получить качественное сварное соединение, ибо отклонения по температуре в зоне шва отражаются менее на величине вязкости. Наряду с интервалом вязкотекучести и минимальным уровнем в нем значений вязкости заметную роль играет в реологических процессах при образовании шва градиент изменения вязкости в этом интервале. За количественные показатели свариваемости приняты: температурный интервал вязкотекучести ΔT, минимальное значение вязкости ηmin и градиент изменения вязкости в этом интервале.

По свариваемости все термопластичные пластмассы можно разбить по этим показателям на четыре группы (табл. 37.3).

Сварка термопластичных пластмасс возможна, если материал переходит в состояние вязкого расплава, если его температурный интервал вязкотекучести достаточно широк, а градиент изменения вязкости в этом интервале минимальный, так как взаимодействие макромолекул в зоне контакта происходит по границе, обладающей одинаковой вязкостью.

В общем случае температура сварки назначается, исходя из анализа термомеханической кривой для свариваемой пластмассы, принимаем ее на 10—15° ниже Тд. Давление принимается такое, чтобы эвакуировать расплав поверхностного слоя в грат либо разрушить его, исходя из конкретной глубины проплавления и теплофизических показателей свариваемого материала. Время выдержки tCB определяется исходя из достижения квазистационарного состояния оплавления и проплавления либо по формуле

где t0 — константа, имеющая размерность времени и зависящая от толщины соединяемого материала и способа нагрева; Q — энергия активации; R — газовая постоянная; Т — температура сварки.

При экспериментальной оценке свариваемости пластмасс фундаментальным показателем является длительная прочность сварного соединения, работающего в конкретных условиях по сравнению с основным материалом.

Испытываются образцы, вырубленные из сварного соединения, на одноосное растяжение. При этом временной фактор моделируется температурой, т. е. используется принцип температурно-временной суперпозиции, основанный на допущении, что при данном напряжении связь между длительной прочностью к температурой однозначна (метод Ларсона-Миллера).

Методы повышения свариваемости

Схемы механизма образования сварных соединений термопластов. Повышение их свариваемости может производиться за счет расширения температурного интервала вязкотекучести, интенсификации удаления ингредиентов или разрушения дефектных слоев в зоне контакта, препятствующих сближению и взаимодействию ювенильных макромолекул.

Возможно несколько путей:

введение в зону контакта присадки в случае недостаточного количества расплава (при сварке армированных пленок), при сварке разнородных термопластов присадка по составу должна обладать сродством к обоим свариваемым материалам;

введение в зону сварки растворителя или более пластифицированной присадки;

принудительное перемешивание расплава в шве путем смещения соединяемых деталей не только вдоль линии осадки, но и возвратно-поступательно поперек шва на 1,5—2 мм или наложением ультразвуковых колебаний. Активизация в зоне контакта перемешивания расплава может производиться после оплавления стыкуемых кромок нагревательным инструментом, имеющим ребристую поверхность. Свойства сварного соединения могут быть улучшены последующей термической обработкой соединения. При этом снимаются не только остаточные напряжения, но возможно исправление структуры в шве и околошовной зоне, особенно у кристаллических полимеров. Многие из изложенных мероприятий приближают свойства сварных соединений к свойствам основного материала.

При сварке ориентированных пластмасс во избежание потери их прочности вследствие переориентации при нагреве до вязко-текучего состояния полимера применяют химическую сварку, т. е. процесс, при котором в зоне контакта реализуются радикальные (химические) связи между макромолекулами. Химическую сварку применяют и при соединении реактопластов, детали из которых не могут переходить при повторном нагреве в вязкотекучее состояние. Для инициирования химических реакций в зону соединения при такой сварке вводят различные реагенты в зависимости от соединяемого вида пластмасс. Процесс химической сварки, как правило, производится при нагреве места сварки.

Волченко В.Н. Сварка и свариваемые материалы т.1. -M. 1991

См. также:

www.autowelding.ru

The basic properties of plastics

Пластическими массами называют неметаллические материалы, получаемые на основе природных и синтетических полимеров.

Применение пластмасс повышает качество машин и оборудования за счет снижения их массы, улучшает внешний вид, позволяет экономить цветные и черные металлы.

Исходными материалами для получения пластмасс служат дешевые природные вещества: продукты переработки каменного угля, oil, природного газа и т.д. На производство пластмасс требуется гораздо меньше капитальных вложений, чем на получение цветных металлов.

Основой пластических масс являются смолы – высокомолекулярные соединения органического происхождения. Смолы в чистом виде используются реже.

Пластмассы в зависимости от поведения смолы при нагреве делятся на термореактивные (реактопласты) и термопластические (termoplastы).

Реактопласты под действием тепла и давления (или инициаторов-ускорителей отверждения) переходят в твердое, неплавкое и нерастворимое состояние. Реактопласты не могут быть вторично переработаны.

Термопласты под действием тепла плавятся и затвердевают при охлаждении. Изделия из термопластов могут неоднократно перерабатываться. Однако повторный нагрев несколько ухудшает физико-механические свойства материала (за счет разложения и загрязнения его).

В зависимости от применяемого наполнителя пластические массы разделяются на композиционные и слоистые. Композиционные, в свою очередь, делятся на порошкообразные и волокнистые.

Синтетические материалы получают синтезом органических веществ. К таким материалам относятся: Plastics, пленки и волокна, rubber, клеи, герметики, paints, лаки. Свойства синтетических материалов определяются физико-механическими показателями тех полимеров, из которых они получены. Все полимеры отличаются исключительно большими размерами молекул. Форма молекул полимеров может быть линейной (нитевидной) или сетчатой. Каждая молекула полимера (макромолекула) представляет собой совокупность звеньев какой-то одной определенной структуры, соединенных химическими связями. Часто макромолекулы представляют собой сочетание звеньев двух или трех различных типов структур. Такие полимеры называют совмещенными полимерами или сополимерами.

Ассортимент применяемых в промышленности пластмасс разнообразен.

Для подавляющего большинства их характерны следующие положительные качества:

- малая плотность (1,1 – 1,8 g / cm 3), что позволяет значительно уменьшить массу деталей из пластмасс;

- химическая стойкость. Пластмассы не подвержены химическому разрушению даже в агрессивных средах;

- электроизоляционные свойства, позволяющие применять пластмассы в качестве диэлектриков,

tehnar.net.ua

76. Общая характеристика полимеризационных смол и пластмасс на их основе: ассортимент, свойства, применение

Большинство полимеризационных смол получают полимеризацией ненасыщенных соединений (этилена и его производных), содержащихся в продуктах переработки нефти и каменного угля (нефтяные и коксовый газы), и в природных газах. Исходные химические соединения (мономеры) синтеза смол выделяют из этих продуктов и тщательно очищают от сопутствующих соединений и примесей. Некоторые полимеризационные смолы (полиформальдегид) получают полимеризацией альдегидов. Реакция полимеризации в общем виде может быть представлена следующей схемой:

nА->(А)n

где А- молекула мономера, n - степень полимеризации продукта реакции.

Полиэтилен и полипропилен

Полиэтилен в мировом производстве пластмасс составляет более 1/3. Вместе с поливинилхлоридом, второй по значению пластмассой, его доля превышает половину всего мирового производства пластмасс. Одной из причин широкого распространения является использование их для изготовления тары и упаковки.

Полиэтилен. Получают полиэтилен полимеризацией газообразного ненасыщенного углеводорода - этилена, выделяемого преимущественно из продуктов термического распада (крекинга) нефти. Его промышленное производство, осуществлялось ранее только в специальных автоклавах при высоком давлении (1200-1500 атм) и температуре около 200°С. С применением комплексных катализаторов (металлоорганических соединений) реакцию полимеризации этилена по ионному механизму удалось проводить при относительно низком давлении 1-6 атм.

В соответствии с указанными способами получения различают два основных вида полиэтилена: высокого давления (ВД) и низкого (НД), отличающиеся своей структурой и свойствами. Полиэтилен НД в большей степени кристалличен и имеет более высокую плотность, чем сильно разветвленный полиэтилен ВД.

Полиэтилен ВД по прочности на разрыв при растяжении несколько уступает, а по стойкости к многократным деформациям (изгибу) значительно превосходит полиэтилен НД. Последний имеет более высокую жесткость, готовые изделия и пленки из него менее эластичны. Поэтому для упаковки больше подходит полиэтилен ВД. Химическая стойкость несколько выше у полиэтилена НД.

Под действием атмосферных явлений (кислорода воздуха, ультрафиолетовых лучей, тепла) происходит постепенное ухудшение свойств полиэтилена - повышается жесткость и понижается растяжимость пленок, ухудшается внешний вид. Процессы окисления полиэтилена ускоряются при повышенной температуре, в частности в процессе его переработки в изделия, а также под воздействием солнечных лучей (идет фотоокисление).

Переработка полиэтилена (порошков и гранул) в готовые формованные изделия, листы и пленки, трубы, волокна и нити осуществляется литьем под высоким давлением и экструзией при температуре около 200°С. Листы и пленки изготавливают преимущественно из полиэтилена ВД.

Как один из лучших в высокочастотной технике современных диэлектриков полиэтилен широко применяют в электро- и радиотехнике, в частности для изоляции электрических проводов и кабелей. Основным методом переработки полиэтилена является литье под давлением, которое обычно и применяется для производства многих хозяйственных, галантерейных и других бытовых изделий.

Полипропилен. По своему строению и свойствам полипропилен сходен с полиэтиленом и относится также к полимерным парафиновым углеводородам (полиолефинам). Исходным сырьем для него служит газ пропилен, образующийся в больших количествах при крекинге нефтепродуктов.

Вырабатывают полипропилен в виде белого порошка или окрашенных (в массе) и неокрашенных гранул, перерабатываемых в изделия литьем под давлением, непрерывным выдавливанием (экструзией), горячим прессованием, выдуванием, вакуум-формованием и др. Усадка его в литьевых формах значительно ниже, чем полиэтилена, что способствует лучшему качеству изделий (меньше утяжин). Подобно полиэтилену, полипропилен во многих случаях предварительно перерабатывают в листы и трубы, которые служат затем для изготовления пленок и формования различных изделий (раздуванием, горячим штампованием и др.).

Широко используют полипропилен для производства волокон и нитей, имеющих высокую стойкость к истиранию и изгибам и используемых, в частности, для изготовления нетонущих сетей и канатов, брезентов, обивочных и фильтровальных тканей, ковров и др. Полипропиленовые волокна имеют шерстеподобный гриф и используются в смеси с другими волокнами для изготовления товаров народного потребления.

Полиизобутилен

Полиизобутилен входит в группу полиолефинов. Ею получают ионной полимеризацией ненасыщенного углеводорода изобутилена. Он представляет собой каучукоподобный эластичный материал с высокой морозостойкостью и хорошей химической стойкостью. При обыкновенной температуре он устойчив почти ко всем кислотам и щелочам, но сравнительно легко растворяется в нефтепродуктах, ароматических углеводородах, в сероуглероде, в хлорированных углеводородах и минеральных маслах. Более стоек полиизобутилен к действию полярных растворителей (не растворяется в спирте, ацетоне и др.).

Высокоэластические свойства полиизобутилена сохраняются в пределах от -60 до 60°С. При более высоких температурах он становится липким. Его применяют для прорезинивания тканей, изоляции проводов и кабелей и как антикоррозионный и химически стойкий материал. Вязкие растворы полиизобутилена используют в качестве антикоррозионных лаков и клеев, дающих эластичный клеевой шов.

Вследствие малой стойкости к действию солнечного света и кислорода Полиизобутилен обычно применяется вместе с наполнителями (сажей, графитом), которые резко увеличивают его светостойкость.

Поливинилхлорид

Поливинилхлорид (ПВХ) наряду с полиэтиленом относится к числу наиболее распространенных термопластичных полимеров, нашедших самое широкое применение. В настоящее время его доля в мировом производстве пластмасс составляет более 20%. Поливинилхлорид получают полимеризацией хлористого винила, представляющего собой бесцветный газ, легко конденсирующийся в жидкость при температуре -14°С.

Суспензионный поливинилхлорид разных марок используют преимущественно для изготовления винипласта, кабельного пластиката, линолеума, а латексный вместе с пластификаторами - в основном для получения более мягких и эластичных пластиков (пластикатов). Тонкий порошок латексного поливинилхлорида хорошо набухает в пластификаторах, образуя гомогенные пасты, перерабатываемые в мягкие пленки. С помощью каландров такие пасты наносят на ткани в производстве тканей с резиноподобным покрытием (обивочные материалы, искусственные кожи).

Переработка поливинилхлорида в изделия может осуществляться только при температуре 140-175°С. В его состав обязательно вводят термостабилизаторы (стеараты кальция, свинца и др.), предотвращающие или задерживающие его разложение при нагревании в присутствии кислорода воздуха.

Вальцеванием и каландрованием или горячим прессованием из порошка стабилизированного суспензионного поливинилхлорида (без пластификаторов или с малым их количеством) получают жесткий и упругий материал - винипласт. Он почти не горит и обладает высокой химической стойкостью. Допустимая рабочая температура изделий из этого пластика находится в пределах 60- 70°С. Его выпускают в виде пластин, пленки, стержней, труб и применяют в различных отраслях промышленности как маслостойкий, химически стойкий и изоляционный материал. В электротехнике он заменяет эбонит. Из него изготовляют вентиляционные трубы, емкости для химикатов и др. Жесткая поливинилхлоридная пленка применяется для футеровки химической аппаратуры, для водосточных труб, желобов, светотехнических целей и др.

Широкое применение нашел пластифицированный поливинилхлорид - пластикат ПВХ, представляющий собой однородный относительно мягкий и эластичный материал. Вальцеванием порошок поливинилхлоридной смолы в специальных смесителях смешивают с пластификаторами, стабилизаторами, с наполнителями и красителями.

Изделия из поливинилхлоридного пластиката в виде пластин, шлангов, труб, листов, пленок вырабатывают каландрованием и экструзией. Пластикат ПВХ водонепроницаем, не набухает в воде, масле и бензине, обладает химической стойкостью и достаточно высокими диэлектрическими свойствами (несколько ниже, чем у винипласта). В производстве кабелей, шнуров и проводов поливинилхлорид почти полностью вытеснил изоляцию из свинца и резины.

Фторопласты

Фторопласты (политетрафторэтилен и политрифторхлорэтилен) являются прекрасными диэлектриками, теплостойкими и исключительно химически стойкими пластиками. Они находят применение в электро- и радиоаппаратуре, химическом машиностроении и др. Детали на основе фторопластов успешно используются в узлах трения, например в подшипниках (без смазки), так как обладают очень малым коэффициентом трения (0,004). Применяются они для антиадгезионных покрытий и вместо смазки, так как поверхность их имеет маслянистый характер.

Наиболее известен политетрафторэтилен (фторопласт-4, тефлон), получаемый при полимеризации тетрафторэтилена. Он представляет собой кристаллический полимер мелочно-белого цвета с плотностью 2,2- 2,3 г/см3 и высокой температурой плавления (327°С). При нагревании до температуры плавления он из кристаллического состояния превращается в прозрачный материал с аморфной структурой, приобретает эластичность, но не переходит в вязкотекучее состояние при нагревании даже до температуры разложения (415°С). Это затрудняет его переработку в изделия. Основным методом переработки фторопласта-4 в изделия является таблетирование тонкодисперсного порошка при обыкновенной температуре и повышенном давлении и спекание сформованных заготовок при температуре 375°С.

Фторопласт-4 стоек ко всем растворителям, а также к самым сильным кислотам и щелочам. Его применяют в основном для технических целей в радиотехнической, пищевой и других отраслях промышленности при изготовлении химически стойких деталей (труб, прокладок, манжет, кранов, насосов, колец, дисков, деталей холодильников и т. п.). Пленки, изготовляемые методом строгания блоков, применяют для электроизоляционных целей, конденсаторов и др.

Полистирол и сополимеры стирола

Полистирол представляет собой прозрачное твердое и упругое тело аморфной структуры. При температуре 80-85°С он начинает размягчаться и при дальнейшем нагревании до 150°С переходит в высокоэластическое состояние, легко вытягиваясь в нити. Использовать изделия из полистирола можно лишь при температурах ниже 80°С.

Полистирол легко перерабатывается в изделия самыми прогрессивными методами - литьем под давлением и экструзией как без наполнителей (для окрашенных и неокрашенных прозрачных изделий), так и с наполнителями (для непрозрачных изделий). Из него изготовляют самые разнообразные бытовые изделия (вазы, шкатулки, пуговицы, гребни, фотокассеты и др.), а также лабораторную химическую посуду, пленки и пористые материалы. Полистирольные пленки морозостойки и устойчивы к действию солнечного света, широко применяются в радиотехнике (конденсаторы), а также для упаковки сухих пищевых продуктов и фармацевтических препаратов. Пенообразный полистирол с малой объемной массой (0,01-0,1 г/см3) используют как теплоизоляционный материал для стенок холодильников и в строительной технике. Он стоек к действию влаги и плесневых грибков. Благодаря бесцветности, прозрачности и твердости, а также высокому показателю преломления полистирол применяют для изготовления оптических изделий - линз, призм и т. п.

Для изготовления изделий пищевого назначения используют марки полистирола с малым содержанием остаточного мономера (стирола), причем эти изделия рекомендуются в основном для сухих продуктов (с влажностью не выше 15%), но для кратковременного пользования можно использовать и для жидких (но не горячих) продуктов. Для этих целей используется в основном суспензионный полистирол, содержащий наименьшее количество свободного мономера (0,5%).

Полиакрилаты

Полиакрилатами называют полимеры и сополимеры акриловой и метакриловой кислот и их производных. Они образуются при полимеризации главным образом эфиров акриловой и метакриловой кислот и имеют линейное строение макромолекул (с боковыми группами).

Полиметилметакрилат. Этот полимер отличается довольно высокой прочностью, химической стойкостью и повышенной температурой размягчения (или стеклования), обычно не ниже 100°С. Он имеет аморфную структуру, прозрачен и известен как органическое стекло (плексигла и др.), хорошо пропускающее ультрафиолетовые лучи (до 75%, а обычное силикатное стекло- только 0,6%).

Полиметилметакрилат вырабатывают главным образом в виде пластин и листов, хотя имеются и литьевые марки его. Листовой полиметилметакрилат (оргстекло) получают блочной полимеризацией, заливая мономер (метилме-такрилат) вместе с инициатором и другими составными частями в большие плоские формы (из силикатного стекла или металла). При этом жидкий мономер полностью заполимеризовывается в прозрачные листы и пластины (блоки) разной толщины. Одновременно в состав вводят пластификаторы (эфиры фосфорной и фталевой кислот), что несколько снижает твердость органического стекла, которое в этом отношении существенно уступает силикатному стеклу, но понижает его хрупкость.

Полиакрилонитрил. Мономером полиакрилонитрила служит акрилонитрил - бесцветная жидкость, получаемая при взаимодействии цианистого водорода с окисью этилена или с ацетиленом.

Полярные нитрильные группы (-С ≡ N) обусловливают сильное межмолекулярное взаимодействие цепных макромолекул полиакрилонитрила, его неплавкость и трудную растворимость в органических растворителях. При температуре около 250°С полиакрилонитрил становится липким, а при 350°С - разлагается. Вследствие этого формование малосминающихся шерстеподобных волокон нитрона производят не из расплава, а из раствора полиакрилонитрила в специальном сильно полярном растворителе (диметилформамиде), который после формования волокон отмывается горячей водой. Сополимер акрилонитрила с бутадиеном является синтетическим каучуком (нитрильным) идущим на производство масло- и жиростойкой резины.

Поливинилацетат

Мономером поливинилацетата служит винилацетат, представляющий собой бесцветную жидкость, получаемую в результате присоединения уксусной кислоты к ацетилену.

Поливинилацетат является прозрачным и бесцветным твердым пластиком с преимущественно аморфной структурой. Он обладает некоторой эластичностью, при температуре около 40°С начинает размягчаться и в пределах 50-100°С становится резиноподобным. При температуре 170°С и выше идет его разложение. Он нерастворим в бензине, керосине и маслах, но набухает в воде и растворителях, в спиртах, сложных эфирах и ароматических растворителях.

Благодаря бесцветности, светостойкости и высокой адгезионной способности поливинилацетат широко используется для изготовления лаков, клеящих составов и красок. Важнейшее значение имеют водные дисперсии (ла-тексы) поливинилацетата для приготовления водоэмульсионных красок. Как пластмассу его почти не используют вследствие малой теплостойкости.

Полиформальдегид

По своей химической природе полиформальдегид (полиоксиметилен) относится к простым полиэфирам. Ею получают полимеризацией формальдегида, используя водный раствор (формалин).

Из полиформальдегида вырабатывают высокопрочные пленки и волокна, способные хорошо окрашиваться. Его считают перспективным конструкционным материалом для многих бытовых машин и приборов, а также для изготовления небьющейся посуды, тары и других изделий (дверных ручек, расчесок, мыльниц, корпусов авторучек, ручек ножей и др.). Производство и применение его еще недостаточно развиты.

studfiles.net