|

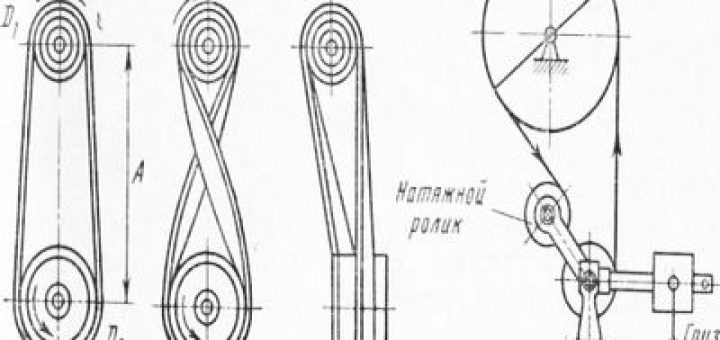

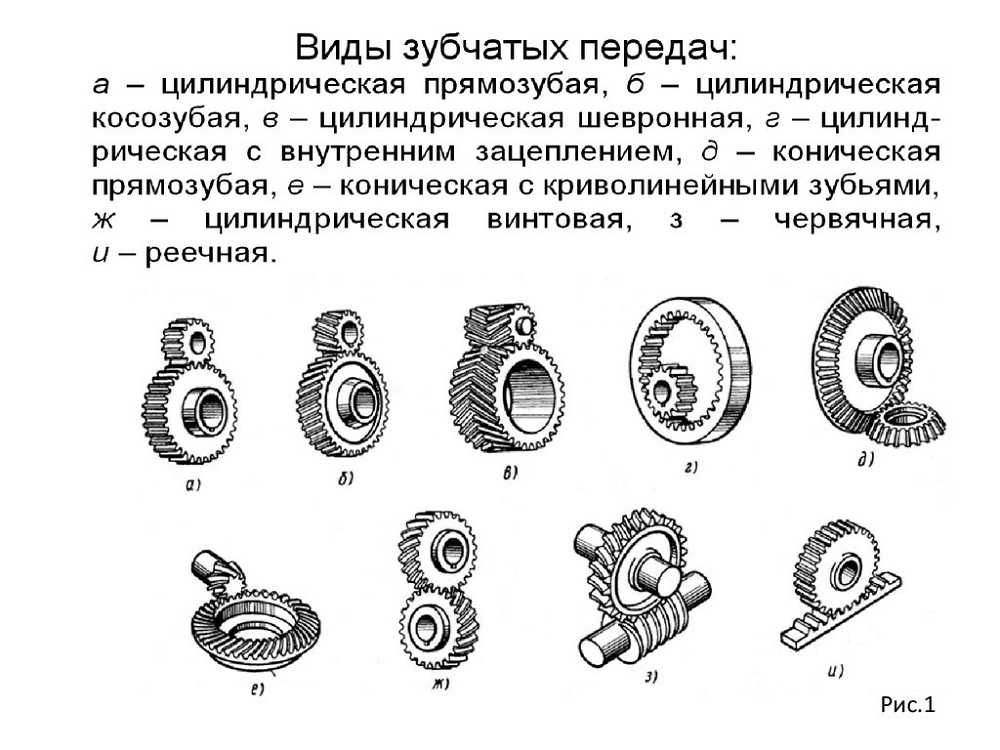

Механизмы передачи вращательного движения Категория: Ремонт промышленного оборудования Механизмы передачи вращательного движения Общее понятие о передачах между валами Между валами двигателя и рабочей машины, а также между органами самой машины устанавливают механизмы для включения и выключения, изменения скорости и направления движения, носящие общее название — передачи. Передачи вращательного движения широко применяются в механизмах и машинах. Они служат для изменения частоты и направления вращения, обеспечивают непрерывное и равномерное движение. Вращательное движение в машинах и механизмах передается посредством гибких передач — ременных, цепных и через жесткие передачи — фрикционные, зубчатые. Важнейшей характеристикой передач вращательного движения является передаточное отношение, или передаточное число. Отношение угловой скорости, частоты вращения (числа оборотов в минуту) и диаметров одного из валов к соответствующим величинам другого вала, участвующего в совместном вращении с первым валом, называется передаточным отношением, которое принято обозначать буквой и. Отношение частоты вращения ведущего вала к частоте вращения ведомого называют передаточным числом, которое показывает, во сколько раз ускоряется или замедляется движение. Ременные передачи Этот вид гибкой передачи наиболее распространен. По сравнению с другими видами механических передач, они позволяют наиболее просто и бесшумно передать крутящий момент от двигателя или промежуточного вала к рабочему органу станка в достаточно широком диапазоне скоростей и мощностей. Различают ременные передачи: открытую, перекрестную и полуперекрестную. В открытой передаче валы параллельны друг другу и шкивы вращаются в одном направлении. В перекрестной передаче валы расположены параллельно, но при этом ведущий шкив вращается, например, по часовой стрелке, а ведомый — против часовой стрелки, т. е. в обратном направлении полуперекрестную передачу применяют между валами, оси которых расположены в разных плоскостях под углом друг к другу. В приводах машин применяются плоские ремни — кожаные, хлопчатобумажные цельнотканые, хлопчатобумажные шитые, тканые прорезиненные и клиновидные. Используются также шерстяные тканые ремни. В станках применяются главным образом ремни кожаные, прорезиненные и клиновидные. Для уменьшения скольжения ремня вследствие недостаточного трения из-за небольшого угла обхвата применяют натяжные ролики. Рис. 1. Передачи с плоским ремнем: Диаметр натяжного ролика не должен быть меньше диаметра малого шкива. Натяжной ролик следует устанавливать у ведомой ветви не слишком близко к шкивам. Передача клиновыми (текстропными) ремнями широко распространены в промышленности, они просты и надежны в эксплуатации. Основное преимущество клиновых ремней — лучшее сцепление их по шкивом и относительно малое скольжение. Причем габариты передачи получаются значительно меньше по сравнению с плоскими ремнями. Для передачи больших крутящих усилий применяют многоручьевые клиноременные приводы со шкивами обода, которые оснащены рядом канавок. Клиновидные ремни нельзя удлинять или укорачивать, их применяют определенной длины. ГОСТ предусматривает для клиноременных приводов общего назначения семь сечений клиновых ремней, имеющих обозначения О, А, Б, В, Г, Д и Е (О — самое малое сечение). Номинальная длина клиновых ремней (длина по их внутреннему периметру) от 500 до 1400 мм. Угол натяжения ремня равен 40°. Клиновидные ремни подбирают по сечению в зависимости от передаваемой мощности и предусматриваемой скорости вращения. Передачи с широким клиновидным ремнем получают все большее распространение. Эти передачи дают возможность бесступенчато регулировать скорость вращения рабочего органа на ходу под нагрузкой, что позволяет установить оптимальный режим работы Наличие такой передачи в станке позволяет механизировать и автоматизировать процесс обработки. На рис. 2, б показана передача с широким клиновидным ремнем, которая состоит из двух обособленных раздвижных ведущего и ведомого шкивов. Ведущий шкив при помощи ступицы закреплен консольно на валу электродвигателя. На ступице закреплен неподвижно конус. Рис. 2. Передачи с клиновидным ремнем: Цепные передачи Для передачи вращательного движения между удаленными друг от друга валами применяется помимо ременной цепная передача Как показано на рис. 3, а, она представляет собой замкнутую металлическую шарнирую цепь, охватывающую два зубчатых колеса (звездочки). Цепь в отличие от ремня не проскальзывает, кроме того, ее можно применять в передачах также при малом расстоянии между валами и в передачах со значительным передаточным числом. Рис. 3. Цепные передачи: Цепные передачи передают мощность от долей лошадиных сил (велосипедные цепи) до тысячи лошадиных сил (многорядные цепи повышенной прочности). Цепи работают с большими скоростями, доходящими до 30 м/с, и передаточным числом и — 15. Коэффициент полезного действия цепных передач составляет в отдельных случаях 0,98. Цепная передача состоит из двух звездочек — ведущей и ведомой, сидящих на валах, и бесконечной цепи, надетой на эти звездочки. Из различных видов цепей наибольшее распространение имеют Цепи однорядные и многорядные роликовые и пластинчатые. Роликовые цепи допускают наибольшую скорость до м/с, пластинчатые — до 30 м/с. Роликовая цепь состоит из шарнирно соединенных пластинок, между которыми помещаются ролики, свободно вращающиеся на втулке. Втулка, запрессованная в отверстия внутренних пластинок, может поворачиваться на валике. Валики плотно запрессовываются в отверстиях наружных пластинок. На одном из звеньев цепи делают замок из двух валиков, соединительной пластинки, изогнутой пластинки и шплинтов для крепления пластинок. Чтобы снять или установить цепь, ее размыкают, для чего сначала разбирают замок. Пластинчатая цепь состоит из нескольких рядов пластин с зубцами, соединенных между собой втулками и шарнирно укрепленных на общих валиках. В цепных передачах сохраняется постоянным передаточное число: кроме того, они очень прочны, что позволяет передавать большие усилия. В связи с этим цепные передачи применяют, например, в таких грузоподъемных механизмах, как тали и лебедки. Цепи большой длины используются в эскалаторах метро, конвейерах. Фрикционные передачи Во фрикционных передачах вращательное движение передается от ведущего к ведомому валу посредством плотно прижатых друг к другу гладких колес (дисков) цилиндрической или конической формы. Рис. 4. Фрикционные передачи: Рис. 5. Одинарный торцовый вариатор Чтобы фрикционная передача работала без скольжения и таким образом обеспечивала необходимую величину силы трения (сцепления) Т, поверхность ведомого колеса покрывают кожей, резиной, прессованной бумагой, древесиной или другим материалом, который может создать надлежащее сцепление со стальным или чугунным ведущим колесом. Во фрикционных передачах применяют цилиндрические колеса для передачи движения между валами, расположенными параллельно, а конические — между пересекающимися валами. В оборудовании находят применение фрикционные передачи с регулируемым передаточным числом. Одна из простейших таких передач показана на рис. 5. Для изменения передаточного числа они оснащены устройствами, перемещающими одно из колес (дисков) вдоль вала и в соответствующем месте его закрепляющими. Зубчатые передачи Зубчатые передачи имеются почти во всех сборочных единицах промышленного оборудования. С их помощью изменяют по величине и направлению скорости движущихся частей станков, передают от одного вала к другому усилия и крутящие моменты, а также преобразуют их. В зубчатой передаче движение передается с помощью пары зубчатых колес. В практике меньшее зубчатое колесо принято называть шестерней, а большее — колесом. Термин «зубчатое колесо» относится как к шестерне, так и к колесу. В зависимости от взаимного расположения геометрических осей валов зубчатые передачи бывают: цилиндрические, конические и винтовые. По профилю зубьев зубчатые передачи различают: эвольвентные, с зацеплением Новикова и циклоидальные. В машиностроении широко применяют эвольвентное зацепление. Принципиально новое зацепление М. А. Новикова возможно лишь в косых зубьях и благодаря высокой несущей способности является перспективным. Циклоидальное зацепление используется в приборах и часах. Цилиндрические зубчатые колеса с прямым зубом служат в передачах с параллельно расположенными осями валов и монтируются на последних неподвижно или подвижно. Косозубые колеса монтируют на валах только неподвижно. Работа косозубых колес сопровождается осевым давлением, а потому они пригодны для передачи лишь сравнительно небольших мощностей. Осевое давление можно устранить, соединив два косозубых колеса с одинаковыми, но направленными в разные стороны зубьями. Так получают шевронное колесо, которое монтируют, обращая вершину угла зубьев в сторону вращения колеса. Шевронные колеса отличаются большой прочностью, их применяют для передачи больших мощностей в условиях, когда зубчатое зацепление испытывает во время работы толчки и удары. Эти колеса также устанавливают на валах неподвижно. Рис. 6. Зубчатые зацепления: Конические зубчатые передачи различают по форме зубьев: прямозубые, косозубые и круговые. На рис. 6, г показаны конические прямозубые, а на рис. 6, ж круговые зубчатые колеса. Их назначение — передача вращения между валами, оси которых пересекаются. Конические зубчатые колеса с круговым зубом применяются в передачах, где требуется особая плавность и бесшумность движения. На рис. 6, д изображены зубчатое колесо и рейка. В этой передаче вращательное движение колеса преобразуется в прямолинейное движение рейки. Зубчатая передача с зацеплением Новикова. Эвольвентное зацепление является линейчатым, так как контакт зубьев практически происходит по узкой площадке, расположенной вдоль зуба, почему контактная прочность этого зацепления сравнительно невысока. В зацеплении Новикова линия контакта зубьев обращается в точку и зубья касаются только в момент прохождения профилей через эту точку, а непрерывность передачи движения обеспечивается винтовой формой зубьев. Поэтому данное зацепление может быть только косозубым е углом наклона f = 10—30°. При взаимном перекатывании зубьев контактная площадка перемещается вдоль зуба о большой скоростью, что создает благоприятные условия для образования устойчивого масляного слоя между зубьями, благодаря чему трение в передаче уменьшается почти в два раза, соответственно повышается несущая способность зубьев. Существенным недостатком рассмотренного зацепления является повышенная чувствительность к изменению межосевого расстояния и значительным колебаниям нагрузок. Основные характеристики зубчатых колес. В каждом зубчатом колесе различают три окружности (делительную окружность, окружность выступов, окружность впадин) и, следовательно, три соответствующих им диаметра. Делительная, или начальная, окружность делит зуб по высоте на две неравные части: верхнюю, называемую головкой зуба, и нижнюю, называемую ножкой зуба. Высоту головки зуба принято обозначать ha, высоту ножки— hf, а диаметр окружности — d. Окружность выступов — это окружность, ограничивающая сверху профили зубьев колеса. Обозначают ее da. Окружность впадин проходит по основанию впадин зубьев: диаметр этой окружности обозначают df. Рис. 7. Схема движения контактной площадки и основные элементы зубчатого колеса: Необходимо отметить, что в таблице не приведены характеристики широко применяемых корригированных зубчатых колес, у которых относительные размеры зуба и другие показатели иные, чем вытекающие из приведенных формул, а также колеса, в основе размеров элементов которых лежит двойной модуль. Тихоходные зубчатые колеся изготовляют из чугуна или углеродистой стали, быстроходные — из легированной стали. После нарезания зубьев на зуборезных стенках зубчатые колеса подвергают термической обработке, чтобы увеличить их прочность и повысить стойкость против износа У колес из углеродистой стали поверхность зубьев улучшают химико-термическим способом — цементацией и потом закаливанием. Зубья быстроходных колес после термической обработки шлифуют или притирают. Применяется также поверхностная закалка токами высокой частоты. Чтобы зацепление было плавным и бесшумным, одно из двух колес в зубчатых парах в отдельных случаях, когда это позволяет нагрузка, выполняют из текстолита, древеснослоистого пластика ДСП-Г или капрона. Для облегчения зацепления зубчатых колес при включении посредством перемещения по валу, торцы зубьев со стороны включения закругляют. Червячные передачи. Червячные передачи позволяют получить малые передаточные числа, что делает их применение целесообразным в случаях, когда требуются небольшие частоты вращения ведомого вала. Дачи занимают меньше места, чем зубчатые. Червячная передача состоит из червяка, насаживаемого на ведущий вал или изготовляемого заодно с ним, и червячного колеса, закрепляемого на ведомом валу. Червяк представляет собой винт с трапецеидальной резьбой Червячное колесо имеет вогнутые по длине винтовые зубья. По числу зубьев различают червяки однозаходные, двухзаходные и т. д. Однозаходный червяк за один оборот поворачивает колесо на один зуб, двухзаходный червяк — на два и г. д. Недостатком червячных передач являются большие потери передаваемой мощности на трение. Для уменьшения потерь червяк изготовляют из стали и его поверхность после закалки шлифуют, а червячное колесо изготовляют из бронзы. При таком сочетании материалов трение уменьшается, следовательно, меньше становятся потери мощности; кроме того, уменьшается износ детали. Из бронзы в целях экономии обычно делают не все червячное колесо, а только обод, надеваемый затем на стальную ступицу. Реклама:Читать далее:Механизмы преобразования вращательного движения

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

9. Механизмы передачи движения. Обозначение на кинематических схемах

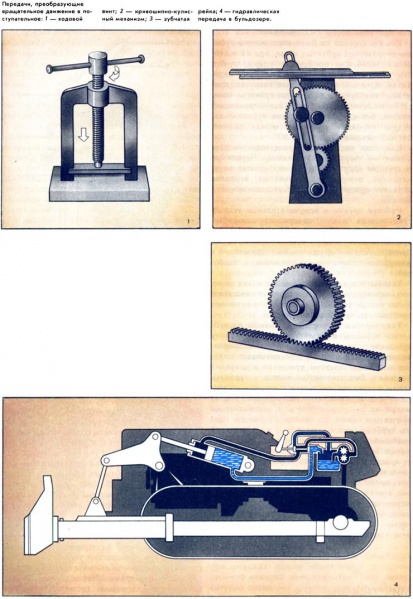

Механизмы,

предназначенные для передачи движения

с преобразованием скорости и крутящего

момента, называются механизмами передачи

движения. При помощи передач изменяют

скорость, направление движения,

преобразуют вращательное движение в

поступательное и винтовое.

По

способу передачи вращательного движения

передачи разделяются на передачи трением

(ременные, фрикционные) и передачи

зацеплением (зубчатые, червячные, цепные,

винтовые).

На

короткие расстояния движение передается

с помощью винтового или зубчатого

механизмов. Зубчатые механизмы бывают

цилиндрические и конические (состоящие

из цилиндрических или конических колес).

Для

передачи вращения на большие расстояния

используется ременная передача, состоящая

из двух шкивов и надетого на них ремня.

Ремни бывают плоские и клиновидные.

В

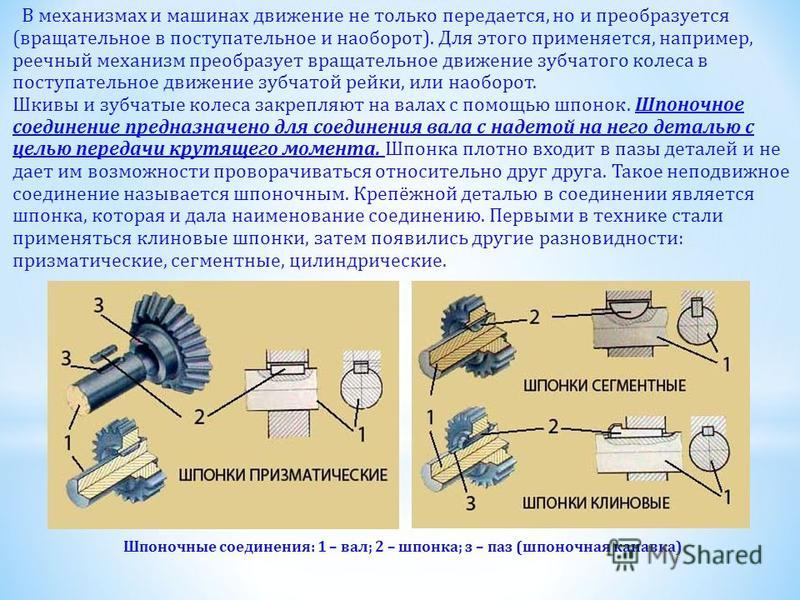

механизмах и машинах движение не только

передается, но и преобразуется

(вращательное в поступательное и

наоборот). Для этого применяется,

например, реечный механизм преобразует

вращательное движение зубчатого колеса

в поступательное движение зубчатой

рейки, или наоборот.

Ременная

передача

осуществляется посредством плоских,

клиновидных и реже круглых ремней и

шкивов.

Передаточное

отношение ременной передачи

i=D1/D2*η=n2/n1*η,где

D1 — диаметр ведущего шкива в мм;

D2

— диаметр ведомого шкива в мм; n1 и n 2 —

соответствующие числа оборотов этих

шкивов; η = 0,98 — коэффициент, учитывающий

проскальзывание ремня.

Зубчатая

передача

осуществляется посредством цилиндрических

зубчатых колес (при параллельных осях

валов) или конических зубчатых колес

(при пересекающихся осях валов).

Передаточное

отношение зубчатой передачи

i=z1/z2=n2/n1,

где

z1 и z2 — числа зубьев ведущего и ведомого

зубчатых колес.

Цепная

передача

состоит из двух звездочек и бесшумной

или роликовой цепи.

Передаточное

отношение цепной передачи i=z1/z2=n2/n1

где

z1 и z2 — числа зубьев ведущей и ведомой

звездочек.

Червячная

передача

состоит из ведомого червячного колеса

и ведущего червяка. Передаточное

отношение червячной передачи

i=k/z=n2/n1,где k — число заходов червяка; z —

число зубьев червячного колеса.

Применяются

для суммирования движений на одном

звене в сложных группах формообразования

зуборезных, затыловочных, резьбошлифовальных

станков. Применяются винтовые, реечные,

конические, червячные. планетарные,

дифференциальные передачи.

Дифференциальный

винт:

а)

Вилка неподвижна: гайка nг

винт nв

б)

Гайка неподвижна: винт

lв;

винт nв

= l/T.

n∑В=

n2

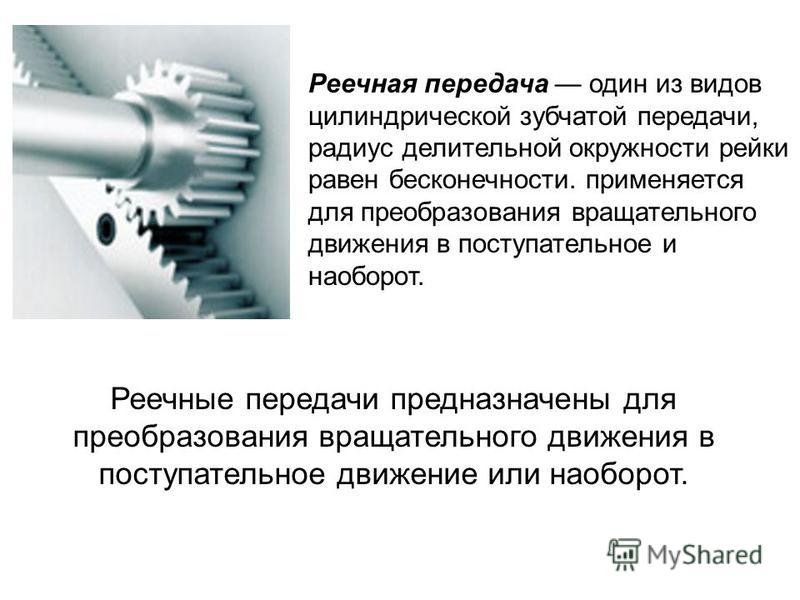

Реечная

пара:

Одновременное

перемещение рейки lp

и колеса на lк

, получаем

Червячная

пара:

Дает

большее число вариантов суммирования.

Применяется в станках для обработки

червяков чашечным резцом, в зубофрезеных

станках с осевой подачей червячной

фрезы.

z

-число

зубьев, к-число заходов

р-шаг

винта

При

nк

– оборотов червячного колеса, червяк

совершит nкz/к

оборотов. При перемещении колеса на

lк

червяк сделает lк/кр

оборотов.

Конический

дифференциал

Создает

различные варианты передаточных

отношений.

1.

z4

–неподвижное, I

– ведущее, z1

– ведомое:

2.

z4

– неподвижное,

z1

– ведущее, I

– ведомое:

3.

I

– неподвижное, z1

– ведущее, z4

– ведомое:

4.

I,

z1

ведущее, ведомое z4:

5.

z1,

z4

ведущие, I

– ведомое:

КРАТКОЕ ВВЕДЕНИЕ В КОНСТРУКЦИЮ МЕХАНИЗМА. ЧАСТЬ 3

Были два предыдущих поста о конструкции механизмов, которые можно найти (здесь) и (здесь). В этой третьей и последней части мы рассмотрим еще несколько механизмов, полезных в мире литья пластмасс: зубчатые и храповые механизмы.

Зубчатые колеса

Зубчатые колеса — это механизмы, которые используются для передачи вращательного движения или крутящего момента с одного вала на другой. Они также способны преобразовывать вращательное движение в поступательное, как в стойке. Шестерни являются одним из наиболее широко используемых механизмов и, следовательно, одним из самых полезных. Две или более шестерни, работающие синхронно, становятся зубчатой передачей, и ее можно считать машиной, потому что в ней выполняется работа. Взаимодействие между двумя шестернями создает механическое преимущество, которое меньше, равно или больше 1 в зависимости от соотношения размеров зацепляющихся шестерен. Крутящий момент следует пропорциональному соотношению между шестернями, как и относительные размеры шестерен и скорости вращения. Первичная шестерня, которая вращает другие шестерни, известна как ведущая шестерня; шестерни, которые вращаются, называются ведомыми шестернями. Другие шестерни в зубчатой передаче между входной и выходной шестернями называются промежуточными шестернями, поскольку их роль заключается только в передаче крутящего момента или вращения.

Крутящий момент следует пропорциональному соотношению между шестернями, как и относительные размеры шестерен и скорости вращения. Первичная шестерня, которая вращает другие шестерни, известна как ведущая шестерня; шестерни, которые вращаются, называются ведомыми шестернями. Другие шестерни в зубчатой передаче между входной и выходной шестернями называются промежуточными шестернями, поскольку их роль заключается только в передаче крутящего момента или вращения.

Существует великое множество типов зубчатых колес и конфигураций зубчатых колес, но мы будем классифицировать их по взаимному расположению осей вращения. По этой классификации в основном существует три типа зубчатых колес: параллельные, пересекающиеся и ни параллельные, ни пересекающиеся.

Шестерни для соединения параллельных валов

Эти конфигурации шестерен таковы, что оба вала выровнены параллельно друг другу и перпендикулярны осям вращения.

- Цилиндрические зубчатые колеса: Это самые основные типы зубчатых колес, которые могут быть двух типов — внутренние и внешние.

Внутренняя шестерня, как и большинство шестерен, имеет зубья на внешней поверхности цилиндра, а внешняя шестерня имеет зубья на внутренней поверхности цилиндра. Это приводит к внутреннему и внешнему зацеплению шестерен соответственно.

Внутренняя шестерня, как и большинство шестерен, имеет зубья на внешней поверхности цилиндра, а внешняя шестерня имеет зубья на внутренней поверхности цилиндра. Это приводит к внутреннему и внешнему зацеплению шестерен соответственно.

- Косозубые шестерни: В отличие от прямозубых шестерен, эти шестерни имеют зубья, нарезанные под углом и не параллельные осям вращения. Это является преимуществом, поскольку зубья между противоположными шестернями входят в контакт более плавно и, таким образом, создают гораздо меньший шум.

- Шестерни типа «елочка» (двойные косозубые): эта шестерня создается путем соединения двух косозубых шестерен, которые являются симметричными, но зеркальными, что приводит к V-образному набору зубьев. Шестерни-елочки полезны, потому что они уравновешивают осевое усилие, которое можно найти в косозубых передачах.

- Зубчатые рейки и шестерни: Эта конфигурация зубчатых колес состоит из обычной шестерни и прямого стержня — зубчатой рейки, которая может иметь бесконечный радиус кривизны.

Это особенно полезно для преобразования вращательного движения в поступательное.

Это особенно полезно для преобразования вращательного движения в поступательное.

Шестерни для соединения пересекающихся валов

Эти конфигурации шестерен имеют валы, которые не параллельны друг другу, а расположены таким образом, что при их удлинении они пересекаются в одной точке.

- Прямые конические зубчатые колеса: Взаимодействие зубчатого колеса прямолинейного конического зубчатого колеса аналогично зацеплению двух конусов, но с обрезанием большей части их вершин, оставляя только основание. Когда шестерни входят в зацепление, воображаемые вершины обоих конусов должны встретиться в одной мгновенной точке. Зубья конических шестерен прямые.

- Спиральные конические шестерни: Эти шестерни практически не отличаются от прямозубых конических шестерен, но отличаются одним важным моментом; зубья нарезаны таким образом, что если их вытянуть к общему центру, они образуют спираль. Преимущества и недостатки между спиральными и прямыми коническими зубчатыми колесами аналогичны преимуществам и недостаткам между прямозубыми и косозубыми колесами.

Шестерни для соединения не параллельных и не пересекающихся валов

Эти конфигурации шестерен имеют валы, которые не параллельны и не пересекаются.

- Косозубые шестерни: Также известные как косые шестерни, оси вала не параллельны, как и его оси вращения. По сути, это две косозубые шестерни, зацепляющиеся перпендикулярно, что приводит к изменению направления и оси вращения между валами.

- Гипоидные шестерни: Эти шестерни очень похожи на спиральные конические шестерни, с тем отличием, что оси валов не пересекаются. Эти шестерни в основном предназначены для валов, которые перпендикулярны друг другу.

- Червячные передачи: Как и конические передачи, червячные передачи могут изменять ось вращения между двумя валами, но ограничены одной ориентацией: валы перпендикулярны друг другу. Набор червячной передачи выглядит как винт и типичная прямозубая или косозубая шестерня, соединенные вместе для обеспечения перпендикулярного вращения.

Его основным преимуществом является способность обеспечивать передаточное число до 500:1, а его основным недостатком является низкий КПД из-за большого трения.

Его основным преимуществом является способность обеспечивать передаточное число до 500:1, а его основным недостатком является низкий КПД из-за большого трения.

Шестерни — очень полезные механизмы, и они не ограничиваются упомянутыми выше. Некоторые другие типы включают: коронные шестерни, магнитные шестерни, зубчатые колеса, гармонические шестерни и другие; у каждого из них есть приложения, которые можно адаптировать для пластиковых деталей.

Храповые механизмы

Этот механизм состоит из колеса или зубчатой рейки. Зубчатая рейка очень похожа на шестерню, но без взаимодействия с другой шестерней. Они сцепляются с ведущей собачкой таким образом, что вращение колеса или перемещение рейки ограничивается одним направлением. Ведущая собачка прикреплена к качающемуся рычагу, который управляет движением колеса или стойки. Затем дополнительная собачка гарантирует, что движение не изменится на противоположное, заклинивая на месте после каждой доли оборота или линейного движения, но в противном случае будет скользить по зубьям храпового колеса или рейки только в том случае, если оно движется в правильном направлении.

Храповые механизмы применяются в простых формах, таких как замки и застежки ремней безопасности, а также в необычных формах, таких как турникеты.

На этом мы завершаем серию статей о конструкции механизмов. Область проектирования механизмов действительно интересна, и практически нет ограничений на то, как каждый из этих механизмов может быть объединен и заставить взаимодействовать друг с другом для создания чрезвычайно сложных и умных движений. Изобретательность и импровизация, связанные с созданием некоторых механизмов, могут быть действительно захватывающими.

Чтобы узнать больше о механизмах, нажмите здесь

Нажмите на картинку, чтобы загрузить нашу электронную книгу по проектированию механизмов мы показали вам, как работают такие механизмы, как кулачки, Женевское колесо и универсальные шарниры. Эти посты можно найти здесь и здесь соответственно.

В последней части этой серии мы рассмотрим шестерни и некоторые их разновидности.

Шестерни

Шестерни — один из самых универсальных и адаптируемых механизмов. Зубчатые колеса представляют собой вращающиеся дискообразные элементы машин, по окружности которых прорезаны зубья. Они взаимодействуют с другими дисками аналогичной огранки, чтобы передавать вращательное движение. Их можно модифицировать для решения любой задачи, требующей преобразования вращательного входа в вращающийся выход. Разница между входом и выходом может заключаться в направлении вращения, скорости вращения или величине создаваемого крутящего момента. Целью может быть увеличение или уменьшение любого из этих параметров, что достигается соотношением между размерами шестерен, взаимодействующих между собой. Это называется механическим преимуществом.

Зубчатые колеса представляют собой вращающиеся дискообразные элементы машин, по окружности которых прорезаны зубья. Они взаимодействуют с другими дисками аналогичной огранки, чтобы передавать вращательное движение. Их можно модифицировать для решения любой задачи, требующей преобразования вращательного входа в вращающийся выход. Разница между входом и выходом может заключаться в направлении вращения, скорости вращения или величине создаваемого крутящего момента. Целью может быть увеличение или уменьшение любого из этих параметров, что достигается соотношением между размерами шестерен, взаимодействующих между собой. Это называется механическим преимуществом.

Типовые зубчатые механизмы

Как бы ни отличались друг от друга две шестерни, всегда остается одно и то же: профиль зубьев шестерни в точный момент взаимодействия двух шестерен. Это означает, что зубья двух шестерен, какими бы непохожими они ни были, будут идеально сливаться при каждом взаимодействии.

Существует много типов зубчатых передач и их применения. Некоторые из них будут описаны ниже:

Червячные механизмы

Червячный механизм включает в себя винтообразную часть — червяк — с резьбой, взаимодействующей с обычной шестерней. Когда червяк вращается, его резьба натыкается на зубья другой шестерни и приводит ее в движение таким образом, что это можно сравнить с тем, как дрель поднимает срезанный материал при сверлении. Червячная передача — это очень изобретательный способ изменения оси вращения, а также обеспечения того, чтобы передача движения или движение могли быть ограничены только одним направлением. Червяк всегда может приводить в движение шестерню, но не всегда шестерня может приводить в движение червяк. Это соотношение определяется углом зубьев и трением между червяком и шестерней.

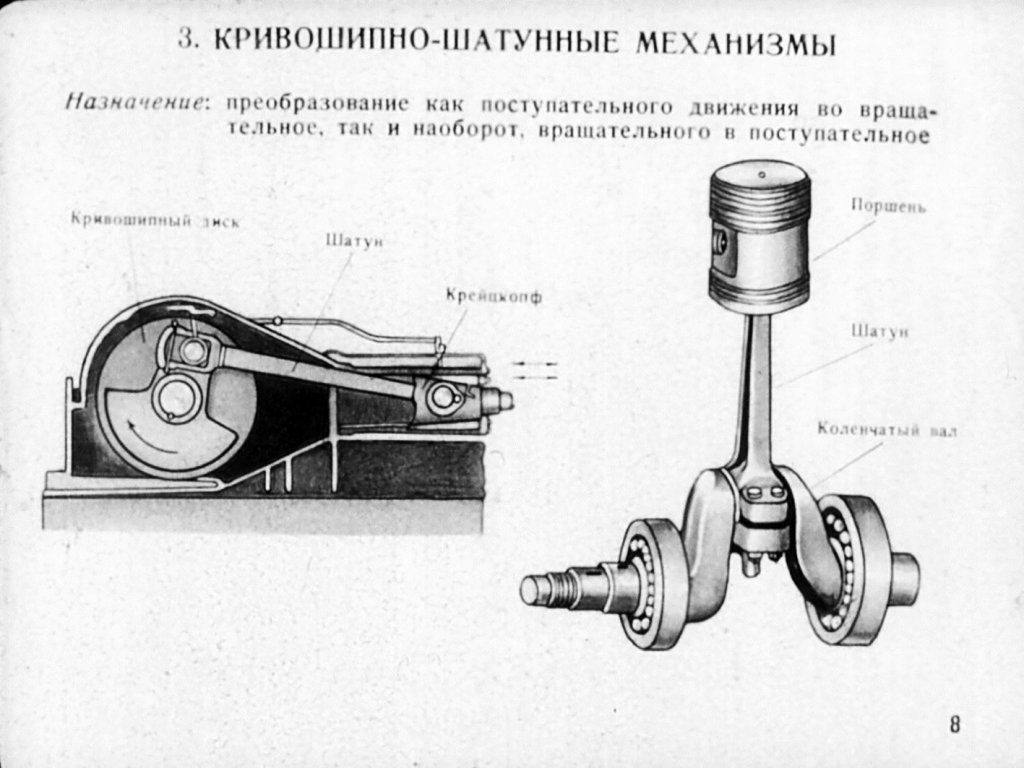

Солнечные и планетарные зубчатые механизмы

Солнечные и планетарные зубчатые механизмы преобразуют вращательное движение в возвратно-поступательное, как это делает кривошипно-шатунный механизм. Разница заключается в способе перемещения кривошипа или возвратно-поступательного рычага: в кривошипном механизме с ползунком один конец кривошипа прикреплен к точке на поверхности вращающейся части, и в ходе каждого вращения совершается возвратно-поступательное движение. Однако в солнечно-планетарном механизме возвратно-поступательный рычаг прикреплен к шестерне, которая, в свою очередь, взаимодействует с другой вращающейся шестерней, поскольку они зацепляются друг с другом. Шестерня, соединенная с возвратно-поступательным рычагом, называется планетой, потому что она вращается вокруг неподвижного рычага, которым является солнце, когда оно вращается в одном положении, а соединенный рычаг переводит движение планеты в возвратно-поступательное движение.

Разница заключается в способе перемещения кривошипа или возвратно-поступательного рычага: в кривошипном механизме с ползунком один конец кривошипа прикреплен к точке на поверхности вращающейся части, и в ходе каждого вращения совершается возвратно-поступательное движение. Однако в солнечно-планетарном механизме возвратно-поступательный рычаг прикреплен к шестерне, которая, в свою очередь, взаимодействует с другой вращающейся шестерней, поскольку они зацепляются друг с другом. Шестерня, соединенная с возвратно-поступательным рычагом, называется планетой, потому что она вращается вокруг неподвижного рычага, которым является солнце, когда оно вращается в одном положении, а соединенный рычаг переводит движение планеты в возвратно-поступательное движение.

Механизмы с реечной передачей

Механизм с реечной передачей представляет собой обычное зубчатое колесо, которое вращается и воздействует на то, что можно назвать зубчатым ремнем или зубчатой рейкой.

В ременных и фрикционных передачах используются силы трения, а в зубчатых и цепных — непосредственное механическое зацепление элементов передачи. Каждая из передач имеет ведущее звено, сообщающее движение, и ведомые звенья, через которые движение передается от данного механизма к другому, связанному с ним.

В ременных и фрикционных передачах используются силы трения, а в зубчатых и цепных — непосредственное механическое зацепление элементов передачи. Каждая из передач имеет ведущее звено, сообщающее движение, и ведомые звенья, через которые движение передается от данного механизма к другому, связанному с ним. Ремень охватывает два шкива, насаженных на валы. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего. Эти передачи бывают с плоским ремнем, с клиновым ремнем и круглым ремнем.

Ремень охватывает два шкива, насаженных на валы. Нагрузка передается силами трения, возникающими между шкивом и ремнем вследствие натяжения последнего. Эти передачи бывают с плоским ремнем, с клиновым ремнем и круглым ремнем. Натяжной ролик представляет собой промежуточный шкив на шарнирно укрепленном рычаге. Под действием груза на длинном плече рычага ролик нажимает на ремень, натягивая его и увеличивая угол обхвата ремнем большого шкива.

Натяжной ролик представляет собой промежуточный шкив на шарнирно укрепленном рычаге. Под действием груза на длинном плече рычага ролик нажимает на ремень, натягивая его и увеличивая угол обхвата ремнем большого шкива.

Подвижной конус закреплен на стакане, соединенном при помощи шлицев со ступицей, и прижат пружиной. Ведомый шкив также состоит из подвижного стакана и неподвижного, конусов со ступицей, соединенной с валом привода. Управление передачей осуществляется специальным устройством (на рисунке не показано) путем перемещения стакана подвижного ведомого конуса. При приближении конусов ремень удаляется от оси вращения шкива, одновременно приближаясь к оси вала. Ведущий шкив, преодолевая сопротивление пружины, изменяет передаточное отношение и частоту вращения ведомого шкива,

Подвижной конус закреплен на стакане, соединенном при помощи шлицев со ступицей, и прижат пружиной. Ведомый шкив также состоит из подвижного стакана и неподвижного, конусов со ступицей, соединенной с валом привода. Управление передачей осуществляется специальным устройством (на рисунке не показано) путем перемещения стакана подвижного ведомого конуса. При приближении конусов ремень удаляется от оси вращения шкива, одновременно приближаясь к оси вала. Ведущий шкив, преодолевая сопротивление пружины, изменяет передаточное отношение и частоту вращения ведомого шкива,

Расстояние между осями двух соседних валиков или, иначе, шаг цепи должен равняться шагу звездочки. Под шагом звездочки понимают длину дуги, описанной по верху ее зубьев и ограниченной вертикальными осями симметрии двух смежных зубьев.

Расстояние между осями двух соседних валиков или, иначе, шаг цепи должен равняться шагу звездочки. Под шагом звездочки понимают длину дуги, описанной по верху ее зубьев и ограниченной вертикальными осями симметрии двух смежных зубьев. Фрикционная передача применяется в лебедках, винтовых прессах, станках и ряде других машин.

Фрикционная передача применяется в лебедках, винтовых прессах, станках и ряде других машин. Уменьшение таким устройством диаметра D ведомого колеса до рабочего диаметра D, обеспечивающее увеличение частоты вращения ведомого колеса. В результате уменьшается передаточное число По мере удаления ведущего колеса от оси ведомого передаточное число, наоборот, увеличивается. Такое плавное регулирование скорости называется беоступенчатым, а устройство, осуществляющее регулирование — ваумаюром скоростей.

Уменьшение таким устройством диаметра D ведомого колеса до рабочего диаметра D, обеспечивающее увеличение частоты вращения ведомого колеса. В результате уменьшается передаточное число По мере удаления ведущего колеса от оси ведомого передаточное число, наоборот, увеличивается. Такое плавное регулирование скорости называется беоступенчатым, а устройство, осуществляющее регулирование — ваумаюром скоростей. Зубчатые колеса для промышленного оборудования изготовляют с прямыми, косыми и угловыми (шевронными) зубьями.

Зубчатые колеса для промышленного оборудования изготовляют с прямыми, косыми и угловыми (шевронными) зубьями. На специальных станках шевронные колеса изготовляют целыми из одной заготовки.

На специальных станках шевронные колеса изготовляют целыми из одной заготовки.

Имеет существенное значение и то, что червячные пере-

Имеет существенное значение и то, что червячные пере-

Внутренняя шестерня, как и большинство шестерен, имеет зубья на внешней поверхности цилиндра, а внешняя шестерня имеет зубья на внутренней поверхности цилиндра. Это приводит к внутреннему и внешнему зацеплению шестерен соответственно.

Внутренняя шестерня, как и большинство шестерен, имеет зубья на внешней поверхности цилиндра, а внешняя шестерня имеет зубья на внутренней поверхности цилиндра. Это приводит к внутреннему и внешнему зацеплению шестерен соответственно. Это особенно полезно для преобразования вращательного движения в поступательное.

Это особенно полезно для преобразования вращательного движения в поступательное.

Его основным преимуществом является способность обеспечивать передаточное число до 500:1, а его основным недостатком является низкий КПД из-за большого трения.

Его основным преимуществом является способность обеспечивать передаточное число до 500:1, а его основным недостатком является низкий КПД из-за большого трения.