Классификация электродов по типу покрытия. Электроды с основным покрытием марки

Электроды для сварки - виды, маркировка и выбор

Не все начинающие сварщики знают, что электроды для сварки – это более 200 видов, из которых около ста видов используются в ручной сварке. Знать им все нет необходимости, но о некоторых самых популярных и часто используемых получить информацию надо. Поэтому перейдем к выбору электродов для ручной дуговой сварки.

Составляющие электрода

Электрод – это проволока, которая сверху обмазана специальным составом, называющимся обмазкой. В процессе сварки проволока (сердечник) плавится под действием электрического тока высокой мощности, заполняя собой пространство между сварными металлическими изделиями. Плавится также и обмазка, которая в процессе горения выделяет газ. Последний обволакивает зону сварки, не давая кислороду проникнуть внутрь.

Второе предназначение обмазки – это защита самого сварного слоя. В процессе плавления часть обмазочного материала становится жидкой и покрывает собой сварочный шов. Эта тонкая пленка защищает его от негативного воздействия кислорода. Почему необходима данная защита.

- В процессе плавки металла кислород будет забирать часть энергии на себя, поэтому электрического тока может не хватить на саму сварку.

- При соприкосновении с кислородом при небольшой влажности на металлах появляется окисел, снижающий его качественные характеристики.

Виды обмазки

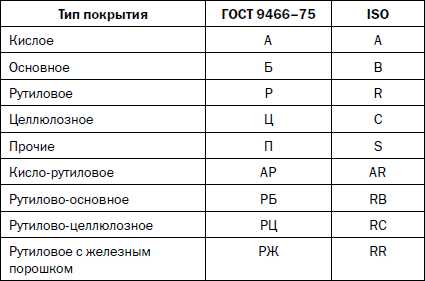

В настоящее время применяются четыре вида обмазки.

- Основное с маркировкой «Б».

- Кислое – «А».

- Целлюлозное – «Ц».

- Рутиловое – «Р».

Есть смешанные виды, к примеру, АР – кисло-рутиловое, РБ – рутилово-основное, РЖ – рутиловое смешанное с железным порошком и РЦ – рутилово-целлюлозное.

Чаще всего для ручной сварки инвертором используют сварочные электроды с основным или рутиловым покрытием. К первой категории относятся электроды марки УОНИ. Их обычно используют в тех случаях, когда нужно получить сварочный шов высокого качества. То есть, шов должен отвечать высокой прочности, ударной вязкости и высокому показателю пластичности. При этом швы из сварного электрода УОНИ гарантируют, что внутри сварного материала не будут образовываться трещины кристаллического типа, плюс электроды данного типа не подвержены старению. Поэтому специалисты рекомендуют их применять для сварки ответственных конструкций, которые будут эксплуатироваться в жестких условиях.

Есть у УОНИ и свои отрицательные стороны. Влага на электродах, ржавчина на торце проволоки, масляные или жирные пятна на обмазке, ржавчина на соединяемых металлических изделиях – все это гарантия появления внутри сварочного шва раковин, которые снижают его качество. К тому же работать с этими электродами можно только на постоянном токе с обратной полярностью.

Сварочные материалы с рутиловым покрытием используются в основном для соединения деталей из низкоуглеродистой стали. Их ярким представителем является марка МР. Вот положительные характеристики данной категории.

- Могут работать как на постоянном, так и на переменном токе.

- Разбрызгивание металла минимальное.

- С помощью электродов данного типа могут получаться высококачественные сварочные швы, сделанные в любом положении заготовок.

- Шлак после сварки легко отходит.

- С помощью МР можно варить и ржавые изделия, и даже сильно загрязненные.

- Легкий розжиг даже при низком показателе вольт-амперной характеристики инвертора.

Когда перед новичком стоит вопрос, как правильно выбрать электрод для сварки, то оптимальный для него вариант – это марка МР.

Внимание! Специалисты не рекомендуют использовать МР для сварки вертикальных швов направлением сверху вниз.

К рутиловым покрытиям относятся марки АНО. Их используют для соединения изделий из углеродистой стали, к примеру, для сварки трубопроводов. Все остальные характеристики точно такие же, как и у МР.

Почему опытные сварщики не любят пользоваться электродами с рутиловой обмазкой? Во-первых, они их называют бенгальскими огнями. Во-вторых, это мягкая и быстрая сварка, а для хорошего прогрева металла нужна медленная сварка. Поэтому профессионалы отрицательно относятся к ним, а для новичков – это в самый раз.

Другие параметры выбора

Еще несколько параметров, определяющих выбор электродов для сварки. Один из важнейших показателей – это полярность подключения, а соответственно и род тока.

Если для сварки используется инвертор, то необходимо понимать, что он выдает ток постоянного типа. Поэтому подключение электрода для сварки может производиться по двум схемам.

- Полярность прямая. Схема такова: минус подключается к сварочному электроду, плюс к массе.

- Полярность обратная. Здесь наоборот: минус к массе, плюс к держаку.

В чем особенность каждой схемы подключения. Все зависит от силы проварки металлов. При прямой полярности металлические свариваемые изделия подвергаются высокому нагреву. При обратной полярности температура нагрева не столь высокая. Поэтому, когда нужно сварить два металлических листа небольшой толщины, то лучше использовать обратную полярность, что обеспечит защиту от прожога. К тому же обратную полярность используют, когда сваривают изделия из высоколегированных сталей. Они чувствительны к высоким температурам.

Есть еще три показателя, на которые необходимо обращать внимание.

Толщина сварочного изделия

Диаметр электрода необходимо связать толщиною свариваемых деталей. То есть, эти два параметра взаимосвязаны между собой. Вот некоторые соотношения.

| 2,5 | 2 |

| 2,5-3 | 3 |

| 3,2-4 | 4-5 |

| 4-5 | 6-12 |

| 5 | 13 |

Выбирать электрод по диаметру важно. Все дело в том, что чем больше данный показатель, тем хуже плотность шва, при учете соотношений в таблице. К тому же неправильный подбор приводит к неустойчивости сварочной дуги, ухудшению провара, увеличению ширины самого шва.

Еще одна зависимость диаметра сварочного электрода. В данном случае от силы тока.

| 2 | 55-65 |

| 2,5 | 65-80 |

| 3 | 70-130 |

| 4 | 130-160 |

| 5 | 180-210 |

| 6 | 210-240 |

Получается так, что три параметра: сила тока, толщина свариваемых металлов и диаметры электродов взаимосвязаны. Поэтому, отвечая на вопрос, какие электроды выбрать, необходимо учитывать эту взаимосвязь. Правда, отметим, что сила тока в каждой категории может немного отличаться от представленных в таблице. Электроды МР диаметром 2 мм могут варить и при силе тока в 40 А. УОНИ при 30 А. Поэтому обязательно перед тем как выбрать электроды, изучите их характеристики, которые указываются производителем на упаковке сварочного материала.

Типы свариваемых металлов

Подбирать сварочные материалы под необходимые металлы не всегда просто, потому что на глаз можно определить лишь сталь, нержавейку, чугун или цветмет. Понятно, что кроме стальных конструкций, где используются вышеописанные электроды, во всех остальных случаях используются специальные сварочные изделия: для чугуна, для нержавеющей стали, для алюминия и так далее.

Что касается стальных изделий, тот тут есть определенные трудности, зависящие от определения типа стали. Но если с этим разобраться, то на вопрос, как правильно выбрать электроды, станет проще отвечать.

- Для сварки сталей кипящего типа можно использовать любые марки с любой обмазкой. К таким сталям относятся: низкоуглеродистая и слабораскисленная.

- Для сварки полуспокойных сталей лучше использовать электроды с рутиловой или основной обмазкой.

- Для сварки конструкций из спокойной стали, которые подвергаются высоким динамическим нагрузкам, и которые эксплуатируются при достаточно низких минусовых температурах, лучше использовать марки с основной обмазкой.

На качество шва будет влиять и стабильность горения дуги. Поэтому выбранный вами электрод должен соответствовать типу используемого тока. Для сварочных материалов с основной обмазкой требуется только постоянный ток, для остальных типов можно использовать и постоянный, и переменный. У электродов с рутиловой, целлюлозной и кислой обмазкой, которые работают от сварочных трансформаторов, то есть на переменном токе, дуга горит стабильно. А значит, и шов получается качественный.

Что касается направления сварки, то в нижнем положении и вертикальном хорошо варят электроды с целлюлозным покрытием. Потому что у этих электродов получается достаточно вязким шлак и плюс металл проволоки переносится на шов мелкими каплями, что позволяет равномерно заполнить стык между металлическими деталями. В этом плане хуже всех формируется сварочный шов у электродов с основным покрытием.

Когда стоит вопрос сварки толстостенных изделий, то технология определяет многослойность наносимого шва. Поэтому такой параметр, как хорошая отделяемость шлака, становится основной при выборе электродов. В этом плане электроды с основной обмазкой опять проигрывают. Сюда же добавим, что сварочные изделия данного типа требуют определенной чистоты свариваемых металлов.

Заключение по теме

Подобрать сварочный материал по всем параметрам непросто. Придется учитывать много нюансов, поэтому рекомендуется взять на вооружения таблицы, расположенные выше, а также информацию, которая обозначает назначение самих электродов.

Поделись с друзьями

1

0

2

1

svarkalegko.com

Сварочные материалы » Классификация электродов по типу покрытия

Вам необходимо произвести сварочные работы на производстве в ручном или полуавтоматическом режиме? Хотите купить материалы к личному сварочному аппарату?

Разобраться во всем многообразии сварочных материалов — дело непростое: какой из них выбрать, на что обратить особое внимание? Техническая литература дает стандартизированные обозначения. Чтобы сравнить электроды и выбрать нужный, рассмотрите их типы.

Сразу оговоримся, что непокрытые металлические электроды применялись на ранних этапах развития сварочных технологий. Позже они преобразовались в непрерывную металлическую проволоку, сварку ею проводят в среде защитных газов.

Для сварки сталей и их сплавов наибольшее распространение получили металлические плавящиеся электроды с покрытием, которое наносится методом окунания или обмазки и представляет собой соединение компонентов, обеспечивающее те или иные свойства сварному шву. По типу покрытия они классифицируются ГОСТ 9466‐75.

Виды покрытия электродов

Обозначение электродов согласно государственным стандартам определяют их основные характеристики. По особенностям сварки и видам покрытия можно разделить:

| Основные | Шов качественный; дуга короткая; ток сварки — постоянный, обратной полярности; защита сварочной ванны хорошая. | Б/B | УОНИ 13/45 УОНИ 13/55 СМ‐11 | Используют для сварки сосудов/трубопроводов, работающих под избыточным давлением (контроль Ростехнадзора) |

| Рутиловые | Горение дуги устойчивое; ток постоянный/переменный; шов качественный; удовлетворительная защита сварочной ванны. | Р/R | МР‐3 ОЗС‐12 ОЗС‐4 | Конструкции, находящиеся под ведомством Ростехнадзора |

| Кислые | Дуга неустойчивая; высокая токсичность процесса; склонность к порообразованию; разбрызгивание металла; ток постоянный/переменный. | А/А | ЦМ‐7 СМ‐5 ОММ‐5 | Стали с малым содержанием углерода, небольших толщин |

| Целлюлозные | Ток постоянный/переменный во всех пространственных положениях шва; сварка без перегрева; Разбрызгивание (большие потери). | Ц/С | ЦЦ‐1 ВСЦ‐4А ОМА‐2 | Рекомендуются для монтажной сварки |

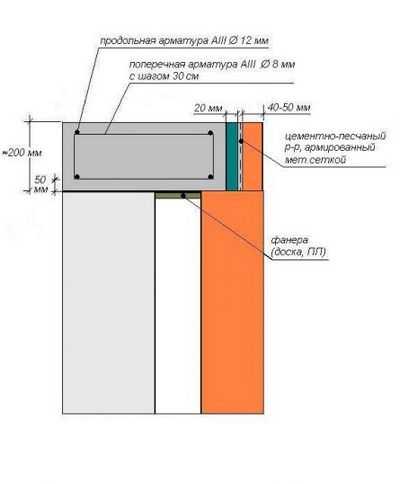

Отношение диаметра электрода к диаметру его стержня определяет толщину покрытия. Различают изделия с тонким (М), средним (С), толстым (Д), особо толстым (Г) покрытиями. Лучшее качество шва дают три последние группы.

Диаметр электродов варьируется от 1,6 до 12 мм. Причем, 6 – 12 мм используются для наплавки, менее 6 мм — для сварки.

Рассмотрим подробнее типы покрытий.

Основное покрытие

Покрытие основного вида имеет шлаковую основу, с содержанием карбонатов Ca и Mg, плавикового шпата. Такой состав покрытия обеспечивает малое присутствие водорода в сварочном шве. Это — незаменимое качество для сварки высокоуглеродистых сталей, подвергающихся улучшению и закалке. В иных случаях водород, выделяющийся при сварочном процессе, проникает в околошовное пространство и может быть причиной трещин.

Электроды имеют сердцевину из проволоки с низким содержанием углерода Св‐08 (или Св‐08А). По своим физическим свойствам этот сварочный материал соответствует типу Э42А – Э50А (классификация, определяющая характеристики шва: 42 – 50 кгс/мм² — min временное сопротивление разрыву). Сварка может вестись при любом расположении шва.

Применяется для высокоуглеродистых, а также легированных сталей. Удовлетворительно показывает себя при значительной величине шва. Если на поверхности металла есть окалина, ржавчина, увлажнение, то велика вероятность образования пор в месте сварки. Устойчивость дуги меньше, чем при всех остальных типах покрытия (ток постоянный, обратной полярности).

Перед сваркой рекомендуется прокалка электродов (t=345 – 405°С).

Рутиловое покрытие

Основа этих сварочных материалов — проволока Св‐08, покрытие рутиловых электродов содержит, в основном, окись титана. Оно дает высокую стабильность дуги, применяется для вертикальных и потолочных швов.

Зафиксирован факт проведения качественной сварки по грунтованным поверхностям толщиной до 25 мкм. При сварочном процессе рутиловыми электродами токсичность невысока, не бывает большого разбрызгивания металла.

Соединения, сваренные ими, имеют повышенную прочностную усталость. Электроды соответствуют марке Э42 – Э46. Рутиловые электроды стойки к образованию трещин и пор в металле шва, однако, не приспособлены к исполнению тавровых швов при повышенных значениях зазора. Ими не рекомендуется варить тонкий металл и завышать значения сварочного тока.

Если электроды отсырели, их просушку необходимо выполнить при t=200°C, сварочный процесс можно проводить только на следующие сутки.

Кислое покрытие

Основа — проволока с низким содержанием углерода Св‐08. Химические элементы, включенные в покрытие — марганцевая руда, кремнезем, окислы железа.

К достоинствам можно отнести отсутствие пор при осуществлении процесса сварки по ржавчине и окалине, дуга стабильна, легкое зажигание при 60 – 70 В на трансформаторе, значительная производительность при любом положении шва в пространстве.

Недостатки: разбрызгивание металла, токсичность, склонность к возникновению пор и трещин. Кислое покрытие электродов применимо только для сварки низкоуглеродистых нелегированных сталей и соответствует маркам Э38 – Э42.

Целлюлозное покрытие

Основа таких покрытий — органические вещества, которые, сгорая, выделяют защитные газы для сварочной ванны. Такие электроды не способствуют образованию пор, дают стабильную дугу, позволяют производить сварку при любом положении шва.

К недостаткам относятся: повышенное содержание водорода в зоне сварного шва, способствующее возникновению горячих и холодных трещин в свариваемом металле; значительное разбрызгивание.

Область применения этого сварочного материала — монтаж магистральных трубопроводов. Провар корневого шва. Марки электродов регламентируются внутризаводскими стандартами или техническими условиями.

www.ngsgroup.ru

Сварочные электроды с рутиловым покрытием:марки,обозначение,выбор

При выборе электродов под определенные виды заготовок, очень важно ориентироваться не только на то, какие виды сварочной проволоки входят в их состав, но и каким покрытием они обладают. Электроды с рутиловым покрытием являются лишь одним из типов, которые встречаются в сварочном деле, но это один из самых распространенных вариантов. Главной особенностью данного типа является то, что он на половину состоит из рутилового концентрата. Благодаря этому, металл шва получается похожим по свойствам на спокойную и полуспокойную сталь. Если сравнивать с кислым покрытием электродов, то в данном случае намного меньше вероятность образования трещин, поэтому, швы получаются более качественными.

Рутиловые электроды для сварки

В составе встречаются карбонаты, алюмосиликаты и рутил. Чем больше карбонатов в составе данного покрытия, тем меньше кремния и кислорода будет в готовом шве. Данное покрытие электродов для сварки добавляет наплавленному металлу ударной вязкости, так как повышается щелочность шлака. В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием обладают очень важным преимуществом, так как они могут сохранять высокое качество сваривания, даже если на поверхности основного металла есть ржавчина или окалина, если во время процесса соединения меняется длина дуги или присутствуют прочие неблагоприятные условия. При этом электроды хорошо зажигаются, как в первый, так и в последующие разы. Дуга горит стабильно и не прерывается при резких движениях. Она одинаково хорошо проявляет себя как при постоянном, так и при переменном токе. Обмазка обеспечивает плотность горения, так что металл практически не разбрызгивается. Это дает дополнительные преимущества во время сваривания в вертикальном и потолочном положении. Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Сварочные электроды с рутиловым покрытием

Преимущества

- Электроды с рутиловым покрытием обеспечивают надежную защиту от негативного влияния внешних факторов, поддерживая при этом высокое качество шва;

- Обмазка дает стабильное горение дуги;

- Возможно использовать во всех положениях;

- При выполнении всех условий предварительной подготовки, снижает риск образования трещин и пор;

- Увеличивает ударную вязкость металла.

Недостатки

- Требуется проводить дополнительную подготовку в виде просушки и прокалки при точном соблюдении режимов;

- Имеет относительно низкий диапазон взаимодействия с металлами, так как используется для малоуглеродистой и низколегированной стали;

- Требуется придерживаться точных режимов, так как при повышении тока выше номинального резко ухудшаются свойства электрода;

- После прокалки можно пользоваться только по прошествии суток.

Физико-химический состав

Электроды с рутиловым покрытием могут иметь некоторые отличия в своем составе. Но в целом можно определить среднестатистический состав, который встречается в большинстве случаев. Как правило, в него входит:

- Рутил – 48%;

- Полевой шпат – 30%;

- Ферромарганец – 15%;

- Магнезит – 15%;

- Декстрин – 2%.

Масса покрытия зачастую в два раза меньше, чем масса стержня электрода.

Технические характеристики

Сварочные электроды с рутиловым покрытием обладают не только теми свойствами, которые дает покрытие, но теми, что дает металлический стержень внутри них. На примере технических характеристик АНО-21, которые имеют такую же обмазку, можно примерно понять, какими свойствами обладают другие разновидности.

| Темпера тура испытаний, градусы Цельсия | Сопротивление разрыву временное, Н/мм2 | Удлинение относительное, % | Вязкость ударная, Дж/см2 | Угол загиба соединения, градусы Цельсия | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 450 | 18 | 78 | 150 | – 20 |

| Производительность наплавки, г/мин | Относительный выход металла на шве, % | Расход электродовна 1 кг шва, кг | ||

| 14 | 95 | 1,65 | ||

Марки электродов с рутиловым покрытием

Практически электроды с рутиловым покрытием, марки которых представлены ниже предназначаются для сварки металлов с низким содержанием углерода. А также с минимальным присутствием легирующих элементов. Иными словами, это самые простые расходные материалы, но тем не менее, достаточно распространенные. К ним можно причислить такие электроды как:

- МР-3;

- АНО;

- ЗРС-1;

- ЗРС-2;

- ОЗС-4;

- ОЗС-6.

Обозначение и маркировка

Обозначение рутилового покрытия в маркировке электродов осуществляется при помощи буквы «Р». На последних позициях указывается, какой обмазкой обладает та или иная разновидность расходного материала. Если рассмотреть полную маркировку модели Э46–АНО–21d–УД, 9466–75. Е 432 (3) – Р 1, то здесь видно, что присутствует «Р» и данная марка относится к материалам с рутиловым покрытием. Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Маркировка сварочных электродов

Выбор

Сварка рутиловыми электродами проходит достаточно просто и без лишних проблем, поэтому выбор мастеров так часто падает именно на них. При выборе нужно обращать внимание не только на покрытие, но и на состав стержня. В идеальных условиях он должен полностью совпадать с тем металлом, с которым сваривается. Большинство марок образуют наплавленный металл схожий по составу с конструкционной сталью. Следующим пунктом выбора является толщина. Данный пункт оказывается достаточно важным, так как не все марки имеют в своем ассортименте тонкие электроды, тоньше 2 мм. Это может оказаться проблемой в некоторых случаях. Толщина электрода подбирается относительно основного металла и должна быть равной ей или превышать ее максимум на 1 мм.

Важно!Иногда для достижения тех свойств, которые невозможно получить выбранной маркой, можно использовать правильно подобранный флюс, который зачастую решает возникшую проблему.

Основные режимы и нюансы применения

Каждая марка электродов с рутиловым покрытием обладает своими параметрами, но все они зависят от толщины диаметра. Таким образом, на данном примере можно рассмотреть основной принцип:

Величина диаметра, мм | Сила тока в нижнем положении, А | Сила тока в вертикальном положении, А | Сила тока в потолочном положении, А |

2 | 50…90 | 50…70 | 70…90 |

2,5 | 60…110 | 60…90 | 80…100 |

3 | 90…140 | 80…100 | 100…130 |

Одним из главных нюансов использования материалов такого типа состоит в предварительной подготовке. Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

svarkaipayka.ru

Электроды с покрытием - типы, назначение, сферы применения

Дуговая сварка с покрытыми металлическими электродами уже больше ста лет является самым эффективным и удобным способом получения соединений металлических деталей путем их сваривания. Роль электродов – в сварочной цепи выступать передатчиком электрического тока от аппарата к свариваемому изделию. Производятся электроды и- проволоки специального состава, которую маркируют СВ08Г2С или СВ08А.

Немного истории

Патент на первые покрытые электроды был получен шведским инженером Оскаром Кельбергом, который впервые стал покрывать электроды из металла не проводящим электрический ток материалом, к тому стойким к высоким температурам. Тем не менее, первые покрытые электроды в промышленности стали применяться только в 1928 году. Они были покрыты порошкообразным веществом на клеящем растворе. В нашей стране электроды с покрытием внедрял Ленинградский институт металлов и его руководитель А.Горячевым. Поэтому первые советские электроды выпускались под маркировкой ЛИМ.

Сегодня на рынке электродуговой сварки представлено более 500 марок электродов с самыми разными покрытиями, каждое из которых имеет свое назначение. Самые востребованные покрытия таких типов:

Сегодня на рынке электродуговой сварки представлено более 500 марок электродов с самыми разными покрытиями, каждое из которых имеет свое назначение. Самые востребованные покрытия таких типов:

• кислые;

• основные;

• ильментиновые;

• рутиловые;

• целлюлозные;

• смешанные.

Кислые электроды (с кислым покрытием)

В покрытии присутствуют оксиды кремния или алюминия и ферромарганец, а для газовой защиты в состав включены декстрин и крахмал. Преимущество этого типа электродов в том, что ими можно варить заржавленный и корродированный металл. Благодаря эффективной дегазации в ванне расплава в сварных швах отсутствует пористость и они получаются достаточно прочными. Недостаток электродов с кислым покрытием в том, что сварной шов насыщается кислородом и в него попадают неметаллические включения. Это приводит к снижению ударной вязкости и возможности появления «горячих» и кристаллизационных трещин, поэтому их не применяют на ответственных конструкциях. Еще один минус кислых электродов – высокая токсичность газов по причине высокого содержания соединений марганца.

Электроды с основным покрытием

Такое покрытие еще называется низководородным. В состав покрытия входят такие компоненты: карбонаты (мел, мрамор), фтористые соединения (плавиковый шпат), ферросплавы. Такие электроды применяют для сварки постоянным током с обратной полярностью. Чтобы применять их для сварки переменным током, то надо выбирать модели, в покрытии которых есть жидкое стекло или поташ. Для сварки применяется короткая дуга. Свариваемые поверхности надо тщательно подготовить – очистить от загрязнений, ржавчины и высушить. Шов отличается высокой устойчивостью нагрузкам, полным отсутствием кристаллизационных и «горячих» трещин. А еще эти швы не подвержены старению. Сами электроды очень чувствительны к влаге и перед применением их обязательно надо высушить. Применяют основные электроды для сваривания ответственных швов, в том числе на металлоконструкциях с толстым сечением, а также, сталей, содержащих повышенную концентрацию фосфора и серы.

Рутиловое покрытие электродов

Основа его – рутиловый концентрат (природный диоксид титана), а также, небольшие включения мрамора, магнезита, шпата, каолина и некоторых органических соединений. Сварка такими электродами дает самые стойкие к образованию трещин швы. Кроме того, такое покрытие обеспечивает очень стабильную сварку переменным током короткой и длинной дугой, низкое разбрызгивание металла, красивую форму шва. Рутиловые электродами можно сваривать окисленные, корродированные и неочищенные поверхности. Применение – сложные сварки, в том числе, угловые, пространственные, в конструкциях, подвергаемых большим нагрузкам.

Ильментиновые электроды

Это промежуточный вариант между кислыми и рутиловыми электродами. Основа – ильменитовый концентрат (природное соединение диоксидов титана и железа). При сварке выделяется мало газов, а качество шва достаточно высокое. Используются такие электроды для сварки низкоуглеродистых сталей во всех пространственных положениях.

Электроды с целлюлозным покрытием

В состав обмазки включают органические компоненты – почти 50%. Чаще всего – это целлюлоза. Из неорганических элементов применяют рутил, марганец, некоторые другие. Шлака образуется мало, так как концентрация защитного газа достаточно высокая. Сфера применения достаточно широкая: сварка переменным током конструкций без предварительной подготовки. Этими электродами можно проваривать вертикальные швы сверху вниз и наоборот. Минус – из-за высокой концентрации кислорода в сварной ванне качество шва снижено в сравнении с рутиловыми электродами.

Электроды со смешанным покрытием

Покрытия смешанного типа – это сочетание основного рутилового компонента с различными добавками. Это позволяет улучшить характеристики рутиловых электродов в зависимости от сферы применения и повысить качество шва.

Поделитесь информацией

azmen.a-idea.ru

Типы и марки сварочных электродов

Сварка металлов при помощи вольтовой дуги появилась в XIX веке и стала технологией, позволившей изготавливать объекты огромных размеров — от океанских кораблей до небоскребов. Сварные соединения и сегодня остаются наиболее распространенным видом создания неразъемных соединений.

Однако сварочные работы требуют специальных инструментов — прежде всего электродов, которые должны обеспечить надежное скрепление металлов «намертво». Поскольку в промышленности используется большое количество сортов стали и сплавов цветных металлов, для проведения сварочных работ требуется большое количество разных сортов электродов, приспособленных для разных материалов и видов сварки.

Сварочные работы делятся на несколько основных видов:

- электроды для сварки конструкционных сталей;

- электроды для сварки легированной стали;

- электроды для сварки высоколегированных видов стали с особенными свойствами;

- электроды для сварки чугуна;

- электроды для наплавки металла;

- электроды для сварки цветных металлов;

В общем, вариантов сварки много, и подборка необходимых для сварочных работ электродов – это ответственное дело, к которому нужно относиться внимательно. Итак...

Что требуется от электрода?

При сварке от всякого электрода прежде всего требуется:

-устойчивое горение вольтовой дуги,

-равномерное плавление металла и стабильный перенос его в сварочную ванну;

-защита свариваемых металлов от воздействия воздуха;

-получение прочного шва с нужным химическим составом и механическими свойствами;

-минимальные потери металла при сварке на угар и брызги; -чтобы шлак легко удалялся с поверхности шва;

-минимальную токсичность газов, выделяющихся при сварке.

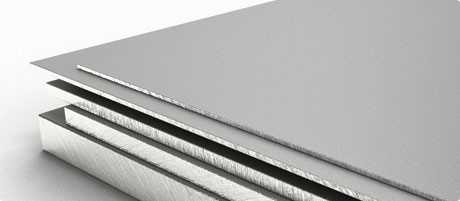

Данные требования обеспечиваются благодаря подбору компонентов покрытия электрода.

Конструкция электродов

Самыми распространенными являются плавящиеся электроды для дуговой сварки. Такой электрод — это стержень из сварочной проволоки с нанесенным на его поверхность специальным покрытием. Его работа проста — проволока под воздействием высокой температуры плавится в вольтовой дуге и образует «тело» сварочного шва... а зачем нужно покрытие электрода?

Прежде всего для того, чтобы обеспечить газовую защиту зоны сварки от окружающего воздуха. При нагревании покрытие электрода разлагается с выделением газов, которые вытесняют воздух.

Кроме того, при сварке покрытие электрода выделяет химические вещества, которые вступают в химические реакции с расплавленным металлом шва, придавая ему особые качества или образуют на поверхности шва шлаковую корку.

Из чего состоит покрытие электрода?

Поэтому, по назначению в покрытии электрода можно выделить:

Газообразующие компоненты, которые при нагревании они разлагаются на газы вытесняющие воздух. К ним относятся некоторые минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

-Шлакообразующие компоненты, которые обеспечивают защиту кристаллизующегося металла от воздейцствия кислорода из воздуха. При высокой температуре они формируют шлак, всплывающий на поверхности шва. К ним относятся окислы кремния, титана, алюминия, кальция, марганца и др. Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

-Раскисляющие компоненты, которые могут восстановить до полноценного металла часть окислов. К раскислителям относят железосодержащие соединения – ферромарганцы, ферротитаны и ферросилиции.

-Стабилизирующие компоненты, которые облегчают горение вольтовой дуги. Они содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе.

-Легирующие компоненты, которые придают шву дополнительную прочность и устойчивость к коррозии. В покрытии электрода присутствуют в виде сплавов – феррохрома, ферротитана, феррованадия.

Все эти элементы измельчаются в порошок и связываются в однородную массу при помощи натриевого или калиевого жидкого стекла.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Поэтому виды электродов для сварки различают по толщине покрытия:

|

|

Отношение диаметра с покрытием (D) к диаметру электрода без покрытия (d) |

Буквенное обозначение по ГОСТ 9466-75 |

Международное обозначение |

|

Тонкое покрытие |

менее 1,2 |

А |

А |

|

Среднее покрытие |

от 1,2 до 1,45 |

С |

В |

|

Толстое покрытие |

от 1,45 до 1,8 |

Д |

R |

|

Особо толстое покрытие |

более 1,8 |

Г |

С |

Маркировка покрытия сварочных электродов

В одних покрытиях электродов могут преобладать газообразующие элементы, в других – шлакообразующие. При этом для газообразования могут использоваться минералы или углеводородные органические соединения. Различные добавки могут выполнять очистку шовного металла шва от посторонних ключений - фосфора и серы.

В зависимости от этого покрытия электродов делятся на

Основные

Создаются на основе фтористых соединений (плавиковый шпат), и карбонатов кальция и магния (мрамор, магнезит и доломит). Газовая защита осуществляется за счет углекислого газа, который выделяется при их разложении. С помощью кальция металл шва очищается от серы и фосфора.

Электроды с подобным видом покрытия используются для сварки легированных сталей и работы на ответственных конструкциях, подверженных большим нагрузкам и отрицательным температурам до -70°C.

Кислые

Создаются на основе естественных руд. В качестве шлакообразующих компонентов используются оксиды, газообразующих – органические составляющие. При плавлении покрытия в расплавленном металле и в зоне горения дуги выделяется большое количество кислорода. Поэтому в покрытие добавляют много раскислителей – марганца и кремния.

Подобное покрытие обладает определенными токсичными характеристиками.

Область применения электродов с кислым покрытием – сварка неответственных конструкций из низкоуглеродистых сталей.

Целлюлозные

В состав таких покрытий входят ферросплавы, органическая смола, целлюлоза, и др. вещества, обеспечивающих газовую защиту. На сварном шве образуют тонкий слой шлака.

Металл шва по химическому составу соответствует полуспокойной или спокойной стали.

Электроды для сварки этого вида отличаются удобством в использовании, однако шов характеризуется невысокой пластичностью.

Рутиловые

Они создается на базе рутилового концентрата, а также алюмосиликатов (полевой шпат, слюда, каолин) и карбонатов (мрамор, магнезит). Газовую защиту обеспечивают карбонаты, а шлаковую — алюмосиликаты. В качестве легирующего компонента и раскислителя используется ферромарганец, в некоторые покрытия вводится железный порошок (обозначаются по ГОСТ 9466-75 буквами «РЖ»). С помощью кальция, присутствующего в карбонате, из шовного металла удаляются сера и фосфор.

Используются при сварке и смешанные покрытия: кислорутиловое (обозначается буквами «АР»), рутилово-основное («РБ»), рутилово-целлюлозное («РЦ»), рутиловое с желдезным порошком («РЖ») и прочие («П»).

Маркировка стержней электродов

Тем не менее покрытие электрода — это именно покрытие. Оно может защитить или укрепить поверхность сварного шва, но главные его свойства будут определяться все-таки тем самым металлом, из которого этот шов сделан - то есть из стержня электрода.

Для конструкционных сталей главные свойства швов - это прежде всего их механические механические свойства (то есть сопротивление разрыву, ударная вязкость, относительное удлинение и т.д.).

Эти качества регламентируются в маркировках, определенных в ГОСТ 9467-75 и ГОСТ 10052-75. В них обозначение типа электрода содержит букву «Э», после которой ставится показатель временного сопротивления шва на разрыв.

Например, маркировка «Э46А» означает, что металл, наплавленный этими электродами, имеет прочность 46 кг/кв.мм (460 МПа) и улучшенные (об этом говорит литера «А») пластические свойства. Для сварки легированных конструкционных сталей повышенной и высокой прочности тип электрода может быть Э70, Э85, Э100, Э125, Э150.

В то же время, для легированных сталей важен и химический состав металла. Содержание этих элементов в стержне электрода будет по ГОСТу обозначаться так:

«Э 09 Х2 М» - значит в шовном металле будет 0,09% углерода, 2% хрома, 1% молибдена

или

«Э 10 Х25 Н13 Г2 Б» - это значит, что в металле шва будет содержится примерно 0,1% углерода, 25% хрома, 13% никеля, 2% марганца, 1% ниобия.

Также стержни электродов маркируются в зависимости от того, для сварки какого материала они должны использоваться, обозначаются буквами:

У - сварка углеродистой и низколегированной стали

Т - сварка легированных теплоустойчивых сталей

Л- сварка легированных конструкционных сталей

В- сварка высоколегированной стали

Н - наплавка поверхностных слоев

Типы и марки электродов — как в них разобраться?

Общих правил для маркировки электродов в целом не существует. Поэтому марка электрода (например — АНО-3 , ОЗС-6 , УОНИ 13/45 и т.д.) сопровождается целым рядом числовых и буквенных индексов, которые должны определить их качества и назначение.

Эти индексы будут определять не только марку и тип электрода, но и целый ряд других показателей, включая толщину центрального стержня, сварочный ток и ориентацию электрода при сварке.

Последняя может определяться цифрами от 1 до 4, которые означают:

1– допустимы все возможные положения;

2– допустимы все положения, кроме вертикального сверху вниз;

3– допустимо нижнее, гор

stvybor.ru

Виды покрытий электродов

При проведении сварки металлических изделий используются электроды, правильный выбор которых непосредственно влияет на качество выполненного соединения. Для каждой из разновидностей металлических сплавов необходимо выбирать такие наплавочные материалы, которые своим покрытием и основным составом соответствуют характеристикам свариваемых изделий. Это и позволит обеспечить необходимую прочность, долговечность и качество проводимой сварки.

При выборе электродов вам также необходимо учитывать наличие обмазки и ее характеристики. Такое покрытие непосредственно влияет на долговечность и беспроблемность последующей эксплуатации соединенных сваркой элементов. Обмазка электрода позволяет защитить сварочную ванну от отрицательного воздействия внешних факторов. Обмазка также обеспечивает поддержание стабильной температуры сварочной дуги, что в свою очередь положительно сказывается на качестве соединения. Широко распространены сегодня специальные электроды с обмазками, которые позволяют выполнять сварку по ржавой поверхности без какого-либо ухудшения качества выполненного соединения.

Типы покрытий электродов

Распространенные на сегодняшний день разновидности покрытий электродов обладают уникальными свойствами и имеют свое собственное обозначение маркировки.

Электроды с кислым покрытием

Кислая обмазка. Такие электроды имеют в маркировке букву А. Основой такого покрытия является марганец, разнообразные оксиды железа, кремний и прочие элементы. Необходимо сказать, что основным недостатком использования таких электродов с кислой обмазкой является опасность появления на сварочном шве горячих трещин. Такие трещины значительно ухудшают качество полученного соединения, и зачастую приходится проводить сварку заново. Из преимуществ кислой обмазки электродов можем выделить высокую сопротивляемость появлению в шве воздушных каналов, а также возможность выполнения сварки ржавых заготовок и деталей с окалиной. Такой наплавочный материал с кислым покрытием получил широкое распространение при выполнении сварки дугой любой длины переменным и постоянным током.

Электроды с целлюлозным покрытием

Целлюлозное покрытие. Электроды с такой обмазкой обозначаются буквой Ц. Особенностью наплавочных стержней с целлюлозной обмазкой является содержание органических веществ, массовая доля которых в составе может составлять 50%. Из таких органических веществ распространена целлюлоза, которая позволяет обеспечить равномерное образование сварного валика наплавляемого материала. Такие электроды отлично себя зарекомендовали при вертикальной сварке. Характеристики металла в сварном шве соответствуют стали в спокойном и полуспокойном состоянии. Необходимо лишь учитывать, что в таких сварочных электродах содержится большое количество водорода, который при работе со сталью может существенно ухудшить характеристики металла в области сварного шва.

Электроды с рутиловым покрытием

Рутиловые электроды имеют в маркировке букву Р. Как вы можете понять из названия, обмазка содержит большое количество рутила с небольшим вкраплением кислорода и кремния. Наличие таких дополнительных элементов позволяет существенно уменьшить вероятность образования горячих трещин в сварочном шве. Полученный наплавленный материал отличается повышенной ударной прочностью. Во время сварки при горении газовой дуги выделяется газ, который позволяет защитить сварочную ванну, путем образования на поверхности органических соединений и карбонатов. Отметим лишь, что при выполнении сварки в условиях повышенной влажности и воздействия углекислого газа может существенно ухудшиться качество соединения и появляться признаки окисления. Поэтому проводить работы необходимо в условиях нормальной влажности и предварительно прокаливать заготовки.

Такие стержни чувствительны к изменениям режимов сварки и скачкам температуры в шве. В подобном случае даже при чистой поверхности и правильном выборе используемой разновидности наплавочного материала возможен брак соединения. Именно поэтому необходимо выдерживать условия проведения сварочных работ, что и позволит гарантировать качество соединения. Опытные сварщики рекомендуют первоначально прокалывать соединяемые материалы, что и позволит избежать проблем с окислением соединительного шва. Электроды с рутиловым покрытием могут использоваться в тех случаях, когда на поверхности соединяемых металлов заметны ярковыраженные следы ржавчины. Отметим, что благодаря легкости использования такие электроды с рутиловым покрытием пользуются популярностью при выполнении сварочных работ в быту.

Электроды с основным покрытием

Основное покрытие электродов. Такая обмазка имеет обозначение буквой Б. Предназначаются эти стержни для ручной дуговой сварки, и содержат в шлаковой основе различные минералы. Выполняя сварку такими электродами, следует помнить о том, что в процессе работы образуется большое количество шлаков. Минералы выделяют газ, защищающий раскаленный и остывающий сварной шов от воздействия окружающей среды. Из преимуществ такого основного покрытия можем отметить слабую насыщенность водородом, что позволяет исключить ухудшение характеристик стали и других металлов. В наплавленном материале отсутствует водород, который отрицательно сказывается на качестве выполненного соединения. Наплавленный металл не отличается склонностью к окислению, и имеет повышенную устойчивость к сероводородному растрескиванию. Электроды с основным покрытием благодаря своим отличным характеристикам могут использоваться для сварки трубопроводов.

Состав покрытия электрода

Химический состав распространенных покрытий сварочных электродов

- Рутиловое покрытие — рутил, органические компоненты и минералы.

- Целлюлозное — целлюлоза, мука, органические вещества.

- Основное покрытие — фтористый калий, карбонат кальция.

- Кислое — кремний, титан, окиси железа.

Толщина и диаметр покрытия электрода

Обмазка электродов вне зависимости от своего типа имеет уникальные свойства, которые проявляются в работе и в физических характеристиках полученных соединениях. Из таких уникальных свойств можно выделить следующее:

Температура горения обмазки не влияет на качество сварки, но при этом от данной характеристики зависит качество поджига дуги. Соответственно, чем ниже данная характеристика, тем лучше загорается дуга при начале сварки.

Толщина покрытия во многом зависит от диаметра стержня. В данном случае действует пропорциональное соотношение между толщиной материала электрода и толщиной слоя обмазки. Как правило, обмазка составляет 30% от общей толщины электрода.

Те или иные виды покрытия отличаются степенью впитываемости влаги. От данного показателя напрямую зависят подготовительные работы, которые необходимо провести перед началом сварки.

Важно. Имеющееся покрытие на электроде не должно осыпаться и иметь признаки механического повреждения. Выполнять сварку такими электродами с поврежденной обмазкой не рекомендуется.

Как наносится покрытие

Как уже было сказано выше, толщина покрытия непосредственно зависит от диаметра самого стержня. Для нанесения такого покрытия могут использоваться различные технологии. Нанесение обмазки выполняется при их изготовлении с помощью специального оборудования. Такое оборудование работает в полностью автоматическом режиме, что позволяет повысить качество нанесения покрытия на электроды. Твердые элементы в составе обмазки могут размалываться, и наноситься дополнительно на вязкую основу обмазки. Для обеспечения единой фракции таких твердых компонентов их просеивают через специальные фильтры, и лишь после этого выполняется их нанесение на поверхность наплавочного материала. В отдельных случаях при нанесении обмазки готовый состав предварительно обжигают, что позволяет удалить серу, которая может ухудшить качество сварного соединения. На последнем этапе нанесения покрытия станок окунает стержни в приготовленную смесь, и на выходе мы получаем равномерный слой обмазки.

svarkagid.com

Рутиловые электроды, в чем их отличие от остальных

Содержание статьи

Описание: преимущества и недостатки

Рутиловые электроды, как и многие другие, состоят из металлического сердечника и рутилового электродного покрытия. Они служат для ручной дуговой сварки, где применяется постоянный или переменный ток. Электроды с рутиловым покрытием отличаются от других тем, что в состав их покрытия входит природный минерал рутил. Этот минерал благоприятно влияет на образование сварочного шва, защищает сварочную ванну. Маркировка рутиловых электродов производится при помощи буквы «Р».

Электроды с рутиловым покрытием отличаются от других по следующим пунктам:

- засчет использования оксида титана (из которого получают минерал рутил) уменьшается вредное влияние на органы дыхания;

- зажигание дуги быстрее и легче;

- горение дуги стабильное;

- во время разбрызгивания теряется малое количество металла;

- шлак со сварочного шва удаляется легче и быстрее;

- рутиловое покрытие электродов эффективно защищает сварочную ванну от попадания в нее кислорода, что ведет к уменьшению образования пор;

- хорошая сопротивляемость швов разрыву и излому;

- сварку рутиловыми электродами можно проводить при работе в любых пространственных положениях.

Рутиловые стержни обеспечивают высокое качество сваривания даже в случае, когда на поверхности свариваемого металла присутствуют окалины и ржавчина. При изменении длины дуги все равно получается качественное соединение. Стабильное горение дуги обеспечивается даже при резких движениях. Покрытие в свою очередь препятствует разбрызгиванию, что является большим плюсом при сварке потолочных и вертикальных швов. В покрытие может добавляться железный порошок для увеличения массы навариваемого металла и предотвращения возникновения трещин. Стержни подходят для работы с низколегированными и малоуглеродистыми сталями.

Несмотря на перечисленные преимущества, данный вид стержней имеет и недостатки:

Несмотря на перечисленные преимущества, данный вид стержней имеет и недостатки:

- перед работой необходимо производить такую подготовку, как просушка и прокалка;

- стержни подходят только для работы с низколегированными и малоуглеродистыми сталями;

- при прокалке, электродами можно пользоваться только через сутки;

- необходимо соблюдать точность режимов, иначе свойства электродов ухудшаются.

Применение электродов

Рутиловые стержни применяются при работе с трансформаторами, инверторами и генераторами. Популярны они по причине возможности работы с ними в любом пространственном положении. Данный вид стержней хорошо показывает себя при сварке труб, ремонте трубопроводов. Покрытие стержней данной марки позволяет работать даже в условиях повышенной влажности. Малое разбрызгивание металла позволяет наплавлять большую массу металла, чего не сделаешь другими марками электродов. Шов после работы покрыт чешуйчатым шлаком, который легко удаляется, что сокращает время обработки детали. Расплавленный металл глубоко проникает в швы, что позволяет получать крепкое соединение.

Химический состав

Электроды сварочные рутиловые в состав своего покрытия включают следующие элементы: рутил — 48%, полевой шпат — 30%, ферромарганец — 15%, магнезит — 15%, декстрин — 2%. Масса покрытия обычно в два раза ниже массы металлического стержня.

Некоторые марки рутиловых электродов

На сегодняшний день на рынке существует огромное количество марок электродов. Рутиловые не исключение. Далее представлены некоторые марки электродов данного типа.

Электроды мгм 50к

Стержни этой марки применяются для ручной дуговой сварки. Они обладают высокими сварочно-технологическими свойствами, что обеспечивает получение качественного прочного шва. Шлака получается мало, отделяется он легко. Стержни марки МГМ-50К можно использовать при работе с грязным и ржавым металлом, что не под силу многим другим видам электродов. Горение дуги мягкое, ровное.

Стержни этой марки применяются для ручной дуговой сварки. Они обладают высокими сварочно-технологическими свойствами, что обеспечивает получение качественного прочного шва. Шлака получается мало, отделяется он легко. Стержни марки МГМ-50К можно использовать при работе с грязным и ржавым металлом, что не под силу многим другим видам электродов. Горение дуги мягкое, ровное.

Электроды марки aws e6013

Стержни данной марки служат для работы с низкоуглеродистой сталью на переменном и постоянном токе. Благодаря поддерживанию стабильного горения дуги обеспечивается хорошая технологичность процесса. Как и стержни марки мгм 50к, электроды типа aws e6013 можно использовать при работе в любых пространственных положениях. Шлак обладает довольно хорошей текучестью, что благоприятно влияет на защиту сварочной ванны от попадания в нее вредных включений и на простоту удаления шлака со шва.

Стержни данной марки служат для работы с низкоуглеродистой сталью на переменном и постоянном токе. Благодаря поддерживанию стабильного горения дуги обеспечивается хорошая технологичность процесса. Как и стержни марки мгм 50к, электроды типа aws e6013 можно использовать при работе в любых пространственных положениях. Шлак обладает довольно хорошей текучестью, что благоприятно влияет на защиту сварочной ванны от попадания в нее вредных включений и на простоту удаления шлака со шва.

[Всего голосов: 2 Средний: 1/5]

svarkaed.ru