Самостоятельное изготовление блоков: инструкция и советы. Форма для изготовления блоков

Форма для шлакоблока своими руками (+чертеж)

Шлакоблок – популярный строительный материал, который широко используется благодаря его дешевизне и хорошим эксплуатационным характеристикам. Дом из шлакоблоков прослужит 50 и более лет. Оборудование, предназначенное для производства этого строительного материала, не подлежит сертификации, поэтому многие изготавливают шлакоблоки своими руками.

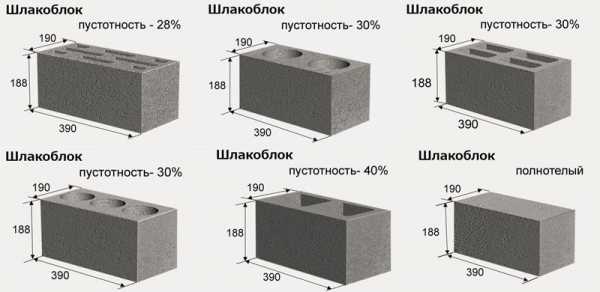

Фото: шлакоблоки

Что нужно для производства блоков, изготовление формы

Для того чтобы изготовить шлакоблок своими руками, необходимо закупить в большом количестве все составляющие смеси, в которую обязательно входит цемент и наполнители, а также кладутся различные добавки, улучшающие качество строительного материала.

Для производства понадобится бетоносмеситель, вибросито и вибростанок. Особое внимание следует уделить формам для изготовления блоков.

Форм потребуется столько, сколько блоков вы собираетесь делать в день. Изготовлены формы могут быть как из дерева, так и из металла. Для пустотообразователей берутся трубы нужного диаметра. Также можно сделать прямоугольные пустотообразователи, но нужно учитывать, что пустотность блока не должна превышать 40%.

Совет прораба: обычные размеры блоков – 390х190х188 мм, но если вы изготавливаете блоки своими руками, то можете сделать формы произвольных размеров.

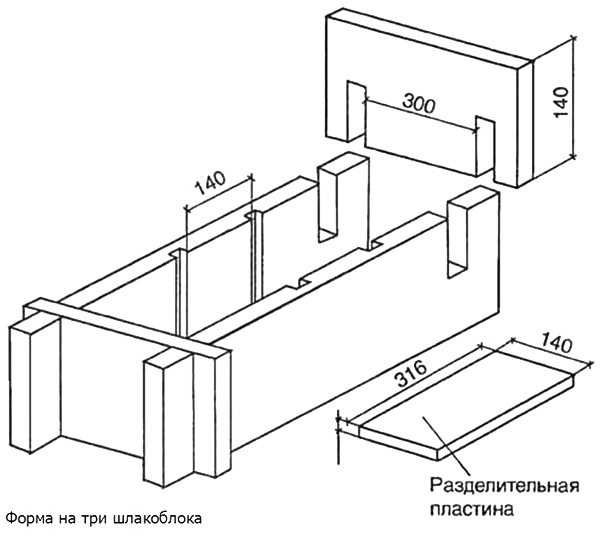

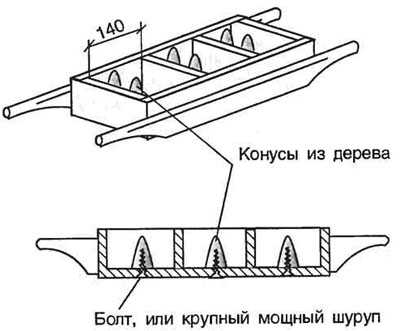

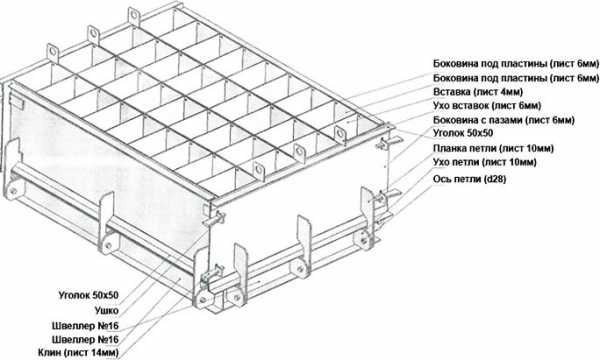

Чертеж формы для изготовления щлакоблока

Фото: вибростанок

Сделать станки для производства шлакоблока также можно своими руками. Помогут в этом подробные чертежи.

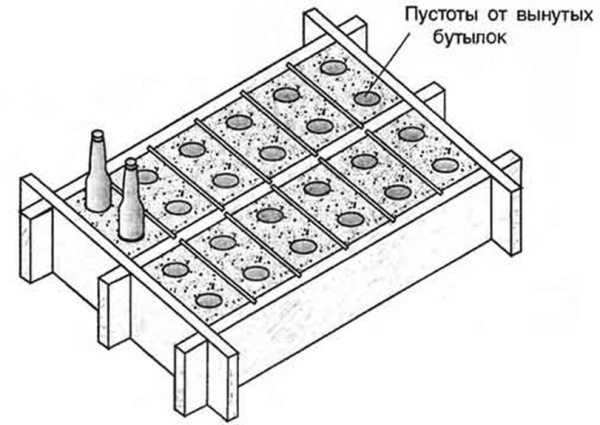

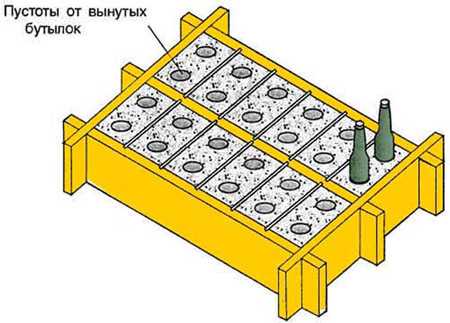

Если у вас много времени, то можно делать блоки без применения станка только при помощи форм. Для этого в нее нужно залить раствор на треть, после чего простучать молотком ее стенки по всему периметру для того, чтобы смесь уселась. Затем нужно снова залить смесь и повторить действие. В качестве пустотообразователей можно использовать пластиковые бутылки, заполненные водой. Их нужно вставлять на одинаковом расстоянии друг от друга. Для подсыхания в этом случае потребуется 2-4 суток, после чего блок можно вынимать и готовить новый.

При использовании качественного цемента и четкого следования технологии производства, блоки, сделанные своими руками, получаются не менее качественными, чем при производстве на предприятии.

Видео

2bloka.ru

Самостоятельное изготовление блоков: инструкция и советы

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Плюсом приобретения готовых блоков это возможность сохранить время ,которое необходимо потратить на изготовление.

Самодельные блоки

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Для изготовления можно использовать различный материал для наполнителей, даже отсевы и использованный кирпич. Изготовляя самодельные блоки можно контролировать плотность и прочность строительного материала.

Форма для изготовления блоков

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Эти детали необходимо аккуратно сварить внутренним швов для получения прямоугольной формы. Дно делать не нужно. По бокам формы там где ширина 196 мм необходимо сделать по одной ручке для удобного использования. Из листа метала 3 мм необходимо сделать пусто образователи.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Обязательно необходимо сделать дно и крышки для цилиндров. После чего готовый механизм пусто образователей приваривают к форме. Сделав для этого распилы над ручками и вставив полоску метала с цилиндрами ,необходимо проварить внутренним швом.

Формы из дерева

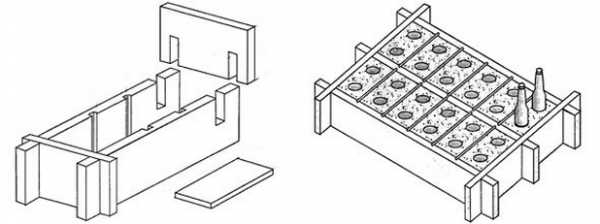

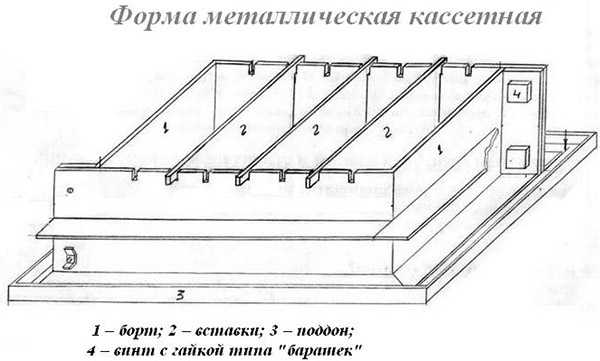

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Необходимо сделать каркас без днища, и используя распилы добавить промежуточные элементы. Промежуточные полоски из дерева помогут разделить деревянный каркас на необходимое количество ячеек, необходимого размера.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

Основа для блоков практически всегда состоит из цемента, а накопитель можно выбирать различный.

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Список инструментов может увеличиваться в зависимости от видов блоков и их составляющих. Самостоятельное изготовление различных видов блоков Основная составляющая любого вида блоков это цемент вода и наполнители.

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Изделия необходимо сушить на ровном основании из резины это предотвратит повреждения блоков.

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для проверки готовности раствора необходимо взять горсть раствора сформировать шар и оставить на солнце на 1-2 часа. После чего бросить шар на землю, если он не расколется раствор готов. Если потрескается или развалится необходимо уменьшить процент воды и песка.

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

okarkase.ru

изготовление своими руками станка и разных форм, видео

Одним из самых востребованных строительных материалов на сегодня является шлакоблок. Полученный методом естественной усадки или вибропрессования строительный камень используется для строительства различных невысоких зданий. Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

Одним из самых востребованных строительных материалов на сегодня является шлакоблок. Полученный методом естественной усадки или вибропрессования строительный камень используется для строительства различных невысоких зданий. Производить его можно как в промышленных условиях, так и своими руками с применением специальных устройств или форм. Самостоятельно можно сделать не только шлакоблоки, но и вибропрессовочный станок, на котором они будут изготавливаться.

Виды шлакоблоков

Различают два вида строительных блоков:

- Полнотелые шлакоблоки используются для возведения фундамента, несущих перегородок и стен.

- Пустотелые намного легче, поэтому они не создают нагрузку на фундамент. Кроме этого, они обладают хорошей тепло- и звукоизоляцией. За счет таких характеристик пустотелые блоки используются для возведения стен.

Самые первые строительные блоки изготавливались из шлака и вяжущего материала в виде цемента. Сегодня шлакоблоками называют различные строительные камни, которые с помощью вибропрессования получают из бетонного раствора. В их состав, кроме шлака, может входить:

гранитный щебень;

гранитный щебень;- гранитный отсев;

- вулканический пепел;

- бой бетона и кирпича;

- песок;

- речной гравий, щебень;

- керамзит;

- стеклобой;

- цемент;

- бой затвердевшего цемента;

- бой бетона и кирпича.

Производство строительных блоков своими руками может осуществляться с помощью вибропрессовочного станка или деревянных форм.

Установка для производства шлакоблоков

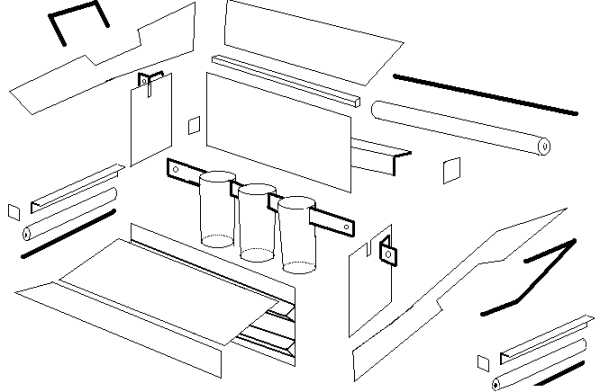

Станок имеет довольно простую конструкцию, поэтому собрать его можно самостоятельно. Его главным элементом является предназначенная для шлакобетонного раствора матрица (форма). Она представляет собой металлическую коробку, внутри которой в виде пустот расположены ограничители.

Для создания установки своими руками понадобятся следующие инструменты и материалы:

- около 1 кв. м. лиственной стали толщиной в 3 мм;

- электродвигатель мощностью от 0,5 до 0,75 кВт;

- 30 см металлической полосы толщиной в 3 мм;

- болты;

- гайки;

- один метр трубы диаметром в 7,5–9 см;

- тиски;

- болгарка;

- стандартный набор слесарных инструментов;

- аппарат для сварки.

Этапы работ:

- По необходимым размерам строительных блоков изготавливается форма. Ее боковые грани вырезаются из листовой стали. Чтобы матрица получилась сразу на два шлакоблока, в центре ящика закрепляется внутренняя перегородка.

- Для оформления пустот, высоту которых нужно определить заранее, отрезается шесть кусочков трубы.

- Трубам необходимо придать конусную форму, для чего до середины каждого куска делается продольный разрез. Далее трубы обжимаются кусками и с помощью сварочного аппарата соединяются. Каждый конус заваривается с обоих краев.

- По длинной грани матрицы в ряд соединяются ограничители. Для скрепления с проушинами, по краям каждого ряда добавляется по пластине толщиной в 3 см.

- Посередине каждого получившегося отсека делаются пропилы, а с обратной стороны привариваются проушины. На них можно крепить элементы для создания пустот, которые потом легко убираются. В результате матрицу можно будет использовать для производства моноблоков.

- Для крепления виброматора снаружи одной из поперечных стенок навариваются четыре болта.

- Со стороны загрузки по краям сваркой крепятся лопасти и фартук.

- Все элементы выполненной конструкции тщательно зачищаются, полируются и красятся.

- Из пластины с отверстиями, которые должны совпадать с отверстиями в блоке, изготавливается пресс. Он должен свободно входить вглубь формы на 5–7 см.

- К прессу привариваются ручки.

На завершающем этапе работ по производству своими руками установки для шлакоблоков монтируется вибратор. Для этого можно взять обычный электрический двигатель, который приваривается на валы двигателя эксцентрики. Можно просто приварить болты, ориентируясь на то, чтобы совпадали их оси. Сила и частота вибрации будет регулироваться с помощью накрученных на болты гаек.

Производство строительных блоков

Чаще всего шлакоблоки изготавливаются стандартных размеров – 188х190х390 мм. Пустотелые блоки внутри имеют по три отверстия.

Для замешивания раствора понадобится:

- шлака или другого наполнителя – 7 частей;

- цемента марки М 400 или М 500 – 1,5 части;

- гравия фракции от 5 до 15 мм – 2 части;

- воды – 3 части.

Если в качестве основного наполнителя выбран доменный шлак, то другие добавки (щебень, гравий, керамзит, песок и т. д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

Если в качестве основного наполнителя выбран доменный шлак, то другие добавки (щебень, гравий, керамзит, песок и т. д.) использовать нельзя. Для изготовления своими руками цветного строительного блока в раствор добавляется крошка из кирпича или истолченный мел.

Чтобы шлакоблоки получились прочными, водонепроницаемыми и морозостойкими, в смесь для их изготовления добавляется пластификатор (5 грамм на блок). Приобрести его можно в строительном магазине.

В процессе производства строительных блоков необходимо следить, чтобы раствор не растекался. Поэтому добавлять воду в смесь следует с осторожностью. Оптимальную консистенцию можно проверить руками. Для этого горсть готового раствора бросается на землю. Ударившись о поверхность, он должен рассыпаться, а при сжатии руками стать снова единой массой.

Готовый раствор можно использовать для производства шлакоблоков на выполненной своими руками установке. Для этого смесь укладывается в форму, которая устанавливается на виброплиту. Утрамбовывать раствор станок должен в течение 5–15 секунд. После этого в матрицу следует добавить еще смесь, поскольку загруженная во время трамбовки осядет.

Далее процесс повторяется до тех пор, пока прижим не достигнет ограничителей. Матрица со станка снимается до его остановки. Вынимать из формы блоки нужно только после их первичной просушки, на которую обычно уходит 1–3 суток. После этого готовые шлакоблоки вынимаются, ровно раскладываются по горизонтальной поверхности и прикрываются полиэтиленом. По назначению использовать их можно будет не раньше чем через месяц.

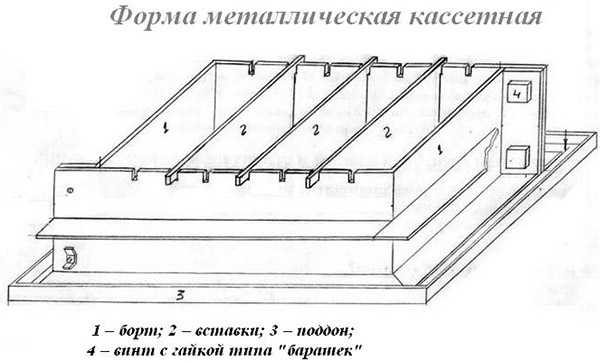

Изготовление металлических одинарных разъемных форм

Конструкция матрицы имеет боковые стенки и донышко. Между поперечными металлическими листами на необходимом расстоянии закрепляются поперечины. Шаг между ними должен соответствовать требуемым размерам строительного блока. Чтобы производство было эффективным, опалубку рекомендуется делать сразу на несколько шлакоблоков.

Изготовление формы производится с помощью следующих материалов и инструментов:

- болгарки;

- сварочного аппарата;

- цилиндров с диаметром в 4 см;

- нескольких железных планок толщиной в 5 мм;

- листов железа толщиной в 3 мм.

Согласно размерам шлакоблока размечается лист. Должны получиться две поперечные стороны размерами в 210х220 мм и две продольные стороны длиной в 450 мм и шириной в 210 мм. Размеченные пластины вырезаются с помощью болгарки.

Чтобы форма не ездила, к ее дну привариваются крылышки. А для удобства работ и быстрого освобождения формы от раствора крепятся ручки.

По контуру продольных стенок делаются насечки. Они помогут зацепить матрицу за установленные продольно стенки. После этого форму можно собирать.

Пустоты создаются с помощью навесных цилиндров. К пластине толщиной в 3 мм они привариваются так, чтобы ближе кверху она как бы пронизывала цилиндры. На торцевых стенках делаются насечки.

Производство шлакоблоков

В целях экономии материала рекомендуется использовать формы для изготовления сразу от четырех до шести блоков. Для создания полостей они должны быть оборудованы цилиндрами.

Поэтапный процесс изготовления блоков в разъемной форме:

При помощи бетономешалки замешивается раствор.

При помощи бетономешалки замешивается раствор.- В форму лопатой засыпается смесь. При этом матрица должна стоять на ровной поверхности.

- Емкость раствором должна заполняться равномерно. За этим необходимо внимательно следить.

- После того как форма заполнится до краев, верхний слой выравнивается лопатой.

- Для сухого раствора используется специальная крышка с отверстиями, которые будут перекрывать в матрице имеющиеся штыки.

- Строительный блок вместе с емкостью перемещается на открытую площадку, где будет в дальнейшем храниться.

- Примерно через полчаса или чуть больше снимается низ, боковые стенки и крышка. Чтобы извлечь шлакоблок было легче, можно обычным молотком подбить продольную полоску с цилиндрами и стенки.

Полностью высыхать строительные блоки будут около трех суток.

Деревянные формы для производства строительных блоков

Если понадобится изготовить всего несколько десятков шлакоблоков, то можно использовать матрицы из дерева. Изготовить их можно с помощью следующих материалов и инструментов:

- ровных обработанных досок с шириной в 14 см и длиной в 2 м;

- стамески;

- пилы;

- угольника;

- рулетки;

- масляной краски.

Форма будет иметь вид короба с перегородками. Доски должны быть обязательно гладкими.

Этапы работ:

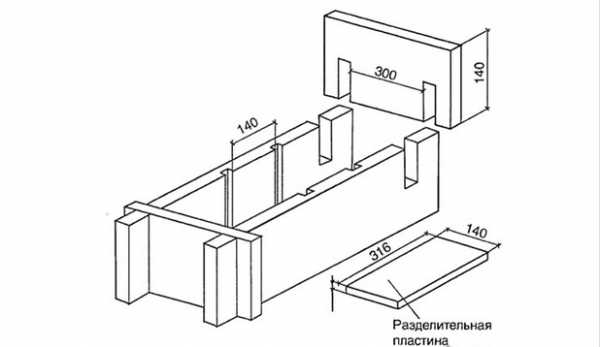

Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.

Из доски с помощью пилы длиной в 3 см нарезаются поперечины, которые соединяются в прямоугольный каркас. Ширина поперечин – это толщина будущего блока, а расстояние между ними будет его длиной. При изготовлении формы необходимо использовать угольник, чтобы соблюдать прямые углы.- Разделительные пластины можно сделать из дерева, толстой фанеры, гетинакса или металла.

- В продольных досках выпиливаются пазы, в которые будут устанавливаться пластины. Пазы должны иметь глубину в 4–6 мм и соответствовать толщине пластины.

- Все деревянные части формы на несколько раз красятся масляной краской. Это необходимо, чтобы при эксплуатации дерево не впитывало влагу и матрицу не «коробило». К тому же из окрашенной формы строительные блоки будут выниматься легче.

Чтобы сделать своими руками с помощью деревянной матрицы пустотелый шлакоблок, можно воспользоваться бутылками из-под шампанского. С их помощью в еще не застывшем растворе делаются отверстия. Через два – три часа бутылки аккуратно выкручиваются так, чтобы не навредить еще сырой цементной смеси.

Перед изготовлением каждого блока деревянная форма протирается обработкой моторного масла. Лишнее масло убирается, и стенки матрицы протираются старой тряпкой. Когда все шлакоблоки будут готовы, форма тщательно отмывается от раствора, высушивается и обрабатывается отработкой. В таком виде храниться она должна обязательно в помещении.

При помощи изготовленной своими руками установки для производства блоков и при наличии всех необходимы материалов, за один час можно сделать вместе с помощником до 70 шлакоблоков. Улучшит качество раствора и сократит время работы использование небольшой бетономешалки.

bane.guru

видео-инструкция по монтажу своими руками, чертежи, особенности самодельных конструкция, фото

Шлакоблок – универсальный строительный материал для возведения зданий и ограждений. Многие застройщики предпочитают своими руками изготовить такие блоки удобного размера и гарантированного качества при минимальных финансовых затратах.

При самостоятельном изготовлении мы ограничимся только специальной формой.Отметим, что пустотелые блоки из цемента или граншлака, то есть отходов литейного дела, а также других наполнителей многофункциональны: они максимально приглушают звуки и хорошо удерживают тепло.

При изготовлении шлакоблоков в заводском производстве применяют особые металлические формы, прессы и вибростолы.

Особенности емкости для шлакоблоков

На фото – размеры стандартного блока.

Габариты

Стандартные шлакоблоки размерами 390х190х188 мм в продаже соседствуют с полублоками меньших габаритов — 390х120х188 мм.

Но в самодельных шлакоблоках размер мы выберем наиболее нам подходящий. Однако такие свободные размеры не должны слишком укрупнять и отягощать изделия, иначе будет трудно работать. То есть масса блока пусть будет не более 20 кг.

К слову, увеличение размеров блока экономит раствор при кладке, а уменьшение – значительно облегчает строительство. И все же цена 1 метра кладки остается почти неизменной. В связи с этим профессионалы считают оптимальными блоки размерами 330х145×330 мм.

Статьи по теме:

Правила изготовления

- Отклонения в высоте формы должны быть не более 5 мм.

- Соразмерные пластины фанеры, металла, гетинакса годятся для разделительных деталей.

- Заметим, что расстояние между поперечинами соответствует длине блоков, их ширина – толщине. Поэтому необходимые чертежи форм для шлакоблоков не позволят нам допустить брак: стоит строго соблюдать размеры при изготовлении этой оснастки.

- Деревянные элементы надо покрасить масляной краской, отталкивающей влагу и облегчающей извлечение шлакоблоков из формы.

- Чтобы готовый блок легко извлекался из формы, ее лучше сделать разборной, а вместо дна подложить пленку.

Виды форм для изготовления шлакоблоков

Качественно сделанная форма приемлемых размеров удержит бетонный раствор до полного затвердения.

Разборные из дерева

Форма для шлакоблока в виде носилок рассчитана на отливку 3 шлакоблоков.

В домашнем производстве данных блоков удобны деревянные формы, которые проще изготовить.

- Такая конструкция — элементарная опалубка, в которую мы заливаем цементную смесь.

- Чтобы изготовить форму–оснастку, нужны строганные доски шириной с высоту шлакоблока. А длина их до 2 метров — с досками длиннее и работать труднее.

- Затем поперечинами из коротких досок делим основу на отдельные ячейки, в которых образуются шлакоблоки.

Две крайние поперечины входят в задвижные 7 мм пазы для соединения с продольными досками.

- Целесообразно эти детали поставить на фиксаторы — задвижные пазы. Эти разделительные пластины можно также установить в выпиленные в длинных досках выборы.

- В самодельные формы для шлакоблока поставим металлические цилиндры, куски труб или обычные пластиковые бутылки, наполненные водой (чтобы в растворе не всплыли),тяжелые бутылки из-под шампанского (9 штук) с толстыми прочными стенками для образования пустот в блоках.

- Дно формы можно застелить целлофаном.

Установим бутылки в раствор для образования пустот.

Совет!Для беспрепятственного снятия сырого шлакоблока с емкости обязательным условием для образователя пустот является его конусность.

Из металла

На фото – грамотно сделанная металлическая емкость.

Сварные металлические ячейки с перегородками делаем по типу обычной опалубки или аналога из дерева. Кстати, из такой металлической оснастки шлакоблоки доставать проще и легче, особенно, если предварительно ее смазать отработанным маслом.

Инструкция по изготовлению металлической емкости и ее применению:

- целесообразно использовать листовой металл от 3-х мм толщины;

- из него вырежем матрицу по размерам шлакоблока, но с запасом в 5 см для неизбежной утрамбовки;

- далее формируем сквозной удобный короб без дна;

Обратите внимание!Все сварочные швы делаем снаружи, чтобы шлакоблок получился гладким.

- резиновая обивка по периметру основания предохранит края блока от деформаций;

- для усиления устойчивости к коробу с торца приварим тонкие профильные трубы;

Схема металлической формы

- при изготовлении самодельных блоков в этих формах мы используем мягкий раствор с увеличенным количеством воды;

- через пару часов раствор схватится, и мы разберем конструкцию, оставив блоки сохнуть уже в свободном состоянии.

Самодельный станок

Покупать промышленный станок не всегда оправдано

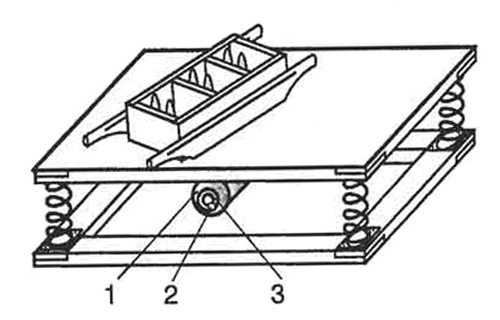

Схема самодельного стола-вибратора: 1-двигатель; 2-груз балансирующий; 3-шкив.

Мастера сконструировали самодельные станки для домашнего производства шлакоблока. Они оснащены вибрирующими устройствами, что максимально ускоряет процесс: изготовление без ожидания застывания бетона.

Застройщики используют 2 варианта:

- вибростол;

- формочку мотором, при этом даже не переворачиваем форму, чтобы достать сформированный шлакоблок.

Наиболее простой такой самодельный блочный станок-ящик собран по схеме «несушка». Он состоит из формовочной матрицы — ящика без дна и вибратора сбоку на стенке. Данный вибратор можно изготовить из любого маломощного электродвигателя на 150 Вт (например, от стиральной машины).

У ящика обязательно есть ручки, чтобы после формирования шлакоблока форма легко снялась, нисколько не повредив сам слепок.

Вывод

Застройщики иногда отливают бетонит в уникальных трансформерах.

Самыми оптимальными являются разборные формы.

- Для самостоятельного изготовления блоков мы сделаем формы из листовой стали либо струганной доски.

- Пустоты по форме предпочтительнее круглые.

- Данная емкость рассчитана на получение одновременно нескольких блоков.

- Преимуществами самостоятельного изготовления блоков является то, что мы сами контролируем качество блоков и экономим на строительстве.

Самодельные шлакоблоки идеально подходят для капитального строительства и ремонта: материал не тяжёлый и теплоёмкий. Обзаведясь такой емкостью, можем смело приступать к производству шлакоблоков для собственных нужд. А видео в этой статье ознакомит с нюансами работы.

openoblokah.ru

виды, как сделать своими силами (фото инструкция)

Шлакоблок представляет собой один из наиболее распространенных строительных материалов, востребованность которых объясняется низкой стоимостью. Изготовлением бетонита можно заняться самостоятельно, что существенно уменьшит общие затраты на возведение сооружений. Для этого достаточно запастись расходными материалами и приобрести формы для шлакоблока. Если в строительстве необходимо использовать камни нестандартных размеров, то рекомендуется изготовить матрицы для него своими руками.

Разновидности бетонных элементов

В производстве строительных блоков используют шлак, наполнитель, воду из которых замешивают раствор. Для создания нужных геометрических параметров смесь помещают в формы для отливки шлакоблоков. Здесь происходит усадка раствора естественным путем или с помощью вибропрессования. В результате всех действий получают бетонит двух видов:

- полнотелый – прочный монолитный блок, отличающийся большой массой и низким уровнем теплоизоляции;

- пустотелый – блочный элемент с внутренними пустотами, характеризуется нормальной теплоизоляцией и надежной прочностью.

Чтобы создать полости в блоках, формы заливают раствором наполовину. Затем вдавливают в них пластиковые бутылки, заполненные водой (можно также использовать стеклянную посуду).

Преимущества и недостатки шлакоблоков

Достоинства:

- дешевизна;

- большой размер (стандартные параметры 390х190х188 мм).

Положительные качества материала значительно облегчают строительный процесс, ускоряют его сроки и позволяют экономить кладочный раствор.

Недостатки:

- слабая морозостойкость;

- высокая теплопроводность;

- низкая шумоизоляция;

- неполное соответствие экологическим нормам;

- затрудненный процесс обработки.

Совокупность всех показателей делает шлакоблок наиболее востребованным в строительстве цоколей зданий или малоэтажных объектов, не нуждающихся в теплоизоляции (гараж, сарай и другие хозяйственные постройки).

Изготовление разъемных матриц для бетонита своими руками

При производстве шлакоблоков небольшими партиями в домашних условиях потребуется емкость для замешивания раствора и заливочные формы. Число матриц зависит от количества элементов, которое вы сможете изготовить за один рабочий день. Готовые изделия будут сушиться в формах не менее суток.

Матрицы для заливки делают из дерева или металла. Формы разборные состоят их боковых стенок и донышка. Между двумя металлическими листами (или деревянными досками) закрепляют поперечины, выдерживая шаг соответствующий длине строительного блока. Его толщину определяет расстояние между основными стенками.

В целях экономии материала рекомендуется изготавливать опалубку, рассчитанную на несколько блоков (4–6 штук). Более громоздкие конструкции будут создавать неудобства в работе и значительно снизят эффективность производства.

Если у вас нет возможности использовать подручные материалы для изготовления опалубки или требуется изготовить всего несколько шлакоблоков, можно устроить форму прямо в земле. Выкопайте ямки нужного объема, выровняйте поверхности, посыпьте песком и слегка увлажните водой.

Формы самодельные для шлакоблока можно также делать без дна. Доски (металлические полосы) пропиливают таким образом, чтобы поперечные элементы надежно вставлялись в продольные, образуя одинаковые ячейки, зафиксированные общей рамкой. Разборную опалубку укладывают на ровную поверхность, предварительно постелив полиэтиленовый лист или гладкий резиновый коврик.

Чтобы упростить выемку готовых блоков, рекомендуется покрыть внутренние стенки матричных форм масляной краской. После опустошения ячеек опалубку промывают водой, просушивают и слегка смазывают отработанным машинным маслом или соляркой.

Для производства единичной отливки можно применять пенопласт. Из него легко получается форма для изготовления шлакоблоков нужного размера. Воспользоваться подобной матрицей придется только один раз, потому что при извлечении готового камня ее придется сломать.

Оборудование для формирования шлакоблоков

При необходимости возведения нескольких объектов или организации собственного бизнеса по производству бетонита метод матричной заливки будет неэффективным. Для этих целей лучше обзавестись специальным вибростанком. В производстве шлакоблоков применяют формы в виде небольших носилок, содержащие не более пяти ячеек.

Фабричное оборудование поставляется сразу с готовыми матрицами. Если вы планируете изготовить несложный станок и формы к нему самостоятельно, то для этого понадобятся следующие материалы:

- электрический двигатель с двумя валами мощностью 0,5–0,7 кВт;

- болгарка;

- электросварочный аппарат;

- листовой металл толщиной 3 мм;

- прочная арматура диаметром 12 мм.

Как изготовить шлакоблок своими руками

Процесс домашнего производства не представляет большой сложности, он состоит из четырех этапов.

1. Замешивание раствора из шлака, цемента, песка и воды.

2. Заполнение форм готовым составом.

3. Уплотнение заливки с помощью прижима и вибрации в течение 1–2 минут.

4. Выемка готовых камней.

Чтобы из формы извлечь шлакоблоки для высыхания, нужно слегка обстучать опалубку по периметру и раскрепить ее. Через 2–3 часа удаляют бутылки, а блоки оставляют просушиваться на 2–4 дня при естественной температуре, после чего можно приступать к строительным работам.

Таблица цен на популярные вибростанки в Москве

| Наименование модели | Производительность блоков в смену (8 часов), шт. | Цена, рубли |

| Мечта застройщика (МЗ-10) | 240-320 | 8 000 – 11 000 |

| 1ИКС передвижной | 240-560 | 12 000 – 15 800 |

| Марс-Универсал | 600 | 16 000 – 19 900 |

| Команч | 900 | 31 800 – 36 000 |

| Дракон | 600-1200 | 55 000 – 70 000 |

| РПБ-1500 | 1500 | 45 900 – 58 000 |

hardstones.ru

как сделать своими руками, цены

Пеноблок – один из наиболее востребованных материалов на строительном рынке. Это обуславливает высокую потребность в его производстве, а значит, и возрастает спрос на формы.

Оглавление:

- Классификация по материалу изготовления

- Как сделать своими силами?

- Стоимость

Разновидности

Производство заключается в заливке смеси в специальные ячейки, где она находится на протяжении 12-14 часов до полного застывания. Изготовление может проводиться в промышленных или домашних условиях. В последнем случае самодельные сооружения позволяют снизить себестоимость блоков.

1. Пластиковые формы.

Конструкции из пластмассы не пользуются большой популярностью в промышленных масштабах. Существует лишь типовой размер – 390х190х188 мм. Пластик не выдерживает большого количества заливок. Это существенно ограничивает сферу применения, поэтому не многие изготовители выпускают их, а только Китай, Днепропетровск и Чернигов.

Несмотря на то, что для масштабного производства требуется закупать сотни, а то и тысячи секций, в перерасчете на 1 куб.м. продукции такие формы оказываются вполне дешевыми. Они просты в эксплуатации и не требуют предварительной смазки перед заливкой пенобетона.

2. Фанерные.

Ламинированная фанера часто используется как в промышленном, так и «домашнем» производстве. Она позволяет свести к минимуму затраты, особенно когда не планируется масштабная стройка.

Конструкция напоминает ящик, созданный из листов ламинированной фанеры и рассчитанный на один блок. Для придания жесткости используются струбцины, которые стягивают стенки. Но данный материал чувствителен к влаге, поэтому заливку нужно проводить на свежем воздухе и хранить сами изделия в сухом месте. Но чтобы пенобетон меньше разрушал стенки, изнутри ящик застилают полиэтиленом.

Преимущества:

- легко изготовить своими руками;

- стоимость намного ниже металлического аналога;

- конструкция имеет небольшой вес, за счет чего ее легко транспортировать по участку;

- выдерживает до 50 заливок.

3. Металлические.

Бывают двух видов – с днищем или без. Это обуславливает еще одну классификацию – цельные и разборные металлоформы. Для складных секций без дна используют прокатный лист (4 мм), обработанный лазерной резкой. Эта технология ускоряет изготовление кассет, при этом обеспечивая точность габаритов.

Блок может иметь различные размеры, но базовый параметр всегда сохраняется – 600х300х200 или 600х300х100 мм. Металлические формы для пеноблока без дна не имеют достаточной жесткости, из-за чего есть риск нарушения геометрии изделия. Поэтому даже в домашнем производстве рекомендуется делать секции с днищем.

Для секций с дном используются листы толщиной в 6 мм, благодаря чему конструкция становится жестче и прочнее. Дно дополнительно укрепляется при помощи швеллеров. Самыми популярными размерами являются контейнеры на 35, 63 и 70 блоков стандартных объемов.

Современные производители стали использовать специальные металлические вставки, которые позволили создать пазогребневые формы. Они предназначены для создания перегородочных плит. Также всегда есть возможность сэкономить и купить не новые, а б/у изделия.

Чтобы пенобетон не прилипал к металлическим стенкам, когда он заливается, поверхность покрывают саморазрушающейся смазкой. Специалисты рекомендуют использовать средство фирмы Компил, так как его консистенция не оставляет жирных пятен, сохраняет эстетичный вид и не влияет на уровень адгезии материала.

На сегодняшний день популярностью и надежностью пользуются металлические конструкции завода Строй-Бетон, компании ПромСпектр и ООО Интэк.

Изготовление блоков своими руками

В домашних условиях лучше делать формы из ламинированной фанеры. Она позволяет легче достать элемент и проще в обработке. От количества ячеек зависит, сколько готовых блоков получится на выходе. Для домашнего производства рекомендуется делать многоместные опалубки с размером 200х300х600 мм. Хотя если есть возможности и знания, то выйдет самостоятельно изготовить и металлическую конструкцию. В сборке деревянной формы для заливки пенобетона есть два основных этапа – создание каркаса и разбивка на ячейки.

Сначала делается чертеж, его можно составить самостоятельно или найти готовый в интернете. На эскизе указываются необходимые параметры, а также рассчитывается количество секций. Этот вопрос решается по своему усмотрению, но специалисты рекомендуют делать контейнер не более, чем на 40 блоков. Это позволит иметь практически беспрерывный конвейер – пока одна партия застывает, вторую заготавливают. Для создания ящика потребуются влагостойкие фанерные листы толщиной 6-8 мм. Этого хватит, чтобы стенки не прогибались под давлением пенобетона, из-за чего произойдет деформация.

Ориентируясь на чертеж, проводится вырезка дна ящика. В зависимости от расположения секций необходимо контролировать, чтобы длина и ширина днища была кратной размером блока. Сразу на заготовке расчерчивается место перемычек. На этом же этапе из листов вырезают боковые и торцевые стенки. Важно, чтобы высота формы равнялась уровню элементов, так как пенобетон заливается «заподлицо».

На следующем этапе приступают к сборке каркаса. Для этого стенки фиксируются на основании, а для придания жесткости торцы оформляются металлическими уголками. Их устанавливают вертикально, ориентируясь на внешние углы ящика, и пропускают по верхнему краю опалубки. После этого перемычки закрепляются внутри в заранее заготовленных пазах в боковых стенках.

В обязательном порядке стенки обиваются полиэтиленовой пленкой для их защиты от влаги. Важно проконтролировать, чтобы на поверхности не возникало заломов, пузырей или складок. Если этого не сделать, то после высыхания поверхность пенобетонных блоков будет покрыта неровностями.

Вынимать готовые элементы можно только через сутки. При этом важно, чтобы температура окружающей среды была не ниже +5°C. Если пенобетон заливают в формы в домашних условиях, то нужна защита от воздействий окружающей среды – попадания пыли, грязи, атмосферных осадков.

Стоимость готовых форм

Размер, материал и количество ячеек – главные составляющие цены.

| Наименование, размеры | Цена, рубли |

| Контейнер фанерный 0.5 м3 (14 штук) | 9000 |

| Контейнер металлический 588Х300Х188 (24 ячейки) | 11 000 |

| Контейнер металлический кассетный 590х360х120 (40 блоков) | 35 400 |

| Пластиковая форма 390х190х188 мм (1 штука) | от 300 |

| Наборная форма из древесины 600х300х400 | от 7 000 за 1 куб.м |

| Наборная деревянная форма 600х300х100 | от 12 000 за 1 куб.м |

| Металлический контейнер на 24 пеноблока без дна 588х300х188 | 11 000 |

| Металлический контейнер на 40 шт без дна 590х360х120 | 35 000 |

| Форма с дном 35 шт 600х300х200 (металл) | 62 000 |

| Форма с дном 63 шт 600х300х100 (металл) | 48 000 |

| Контейнер с перегородками на 36 блоков (0,54 м3) 500х300х100 | 5 900 |

| Контейнер с перегородками на 30 блоков (0,85 м3) 498х295х198 | 3 000 |

| Наборная из полипропилена 600х300х200 мм, ширина 1,5 м | от 35 000 за куб.м. |

| Наборная из полипропилена 600х300х400 мм, ширина 1,5 м | от 29 000 за куб.м. |

| Кассетная форма для пазогребневых блоков 600х300х200 на 30 шт | 35 000 |

Это ориентировочные цены на формы, так как у каждого производителя они могут разниться в зависимости от качества материала и сложности оборудования. Многие фирмы предлагают приобрести б/у изделия, но их стоимость нужно уточнять отдельно.

cemgid.ru

изготовление своими руками и цены

Пенобетон представляет собой пористый камень с высокой морозоустойчивостью, прочностью и характеристиками сохранения тепла. Пенобетонные блоки не деформируются со временем и создают хороший микроклимат в помещении. Для производства стройматериала используются специальные формы для пеноблоков, с помощью которых можно получить лего-блоки или кирпичи нужного размера. Изделия имеют вид каркаса, куда заливается смесь цемента, воды, песка и пенообразователя. После того, как пеноблок застынет, его нарезают и просушивают на открытом воздухе. Сама форма изготавливается из различных материалов. Чаще всего используется металл, пластик и фанера.

Оглавление:

- Металлические формы

- Конструкции из пластика

- Ламинированная фанера

- Самостоятельное изготовление

- Цена готовых изделий

Каркас из металла

Металлическая разновидность формовочных контейнеров бывает с дном или без него, цельного типа либо разборной. Последняя обеспечивает оперативность работы с кассетами под заливку – форма быстро складывается и раскладывается. Число ячеек каркаса зависит от того, в каком количестве производятся пенобетонные блоки. Размеры изделий – стандартные: 600х300х100 мм и 600х300х200 мм. Однако форма недостаточно прочна и легко деформируется. Конструкция, тем не менее, позволяет заливать состав для частного строительства.

Металлические формы, у которых есть дно, более прочные по сравнению с разборными, так как дополнительно укреплены швеллером. В них изготавливают блоки из пенобетона стандартных размеров в количестве 35, 63 и 70 штук. Вместе с тем регулировать размеры контейнера для пенобетона с дном нельзя.

Металлическая конструкция – это возможность произвести пеноблоки за короткое время. В числе преимуществ:

1. Оперативность работы. Форма из металла имеет откидные борта, и застывший пенобетон снимается с дна или остается на поддоне.

2. Качество. Блок получается геометрически правильной формы, одинакового размера, с ровной поверхностью.

3. Долговечность. Металлические формы могут использоваться несколько лет, их применяют многие поставщики.

4. Практичность. Металлическая оснастка разборного типа не занимает место при хранении и транспортировке.

5. Удобство использования. Потребитель самостоятельно определяет, сколько ячеек будет у металлической формы и какого размера производить пеноблоки.

Во избежание прилипания пенобетона формовочный контейнер обязательно смазывается специальной смазкой.

Пластиковые оснастки

Пластиковая конструкция позволяет изготовить даже один пеноблок. Стандартные габариты – 390х190х188 мм. Выбор их на российском рынке невелик, хотя стоит пластиковая форма относительно недорого. Отечественные и зарубежные производители, в свою очередь, акцентируют внимание покупателей на ее положительных характеристиках:

- Простота применения. Форма для изготовления пеноблоков не собирается, а только раскладывается.

- Экономия времени. Пластиковая оснастка рассчитана примерно на 2000 рабочих циклов.

- Невысокая стоимость затрат. Сделать пеноблоки в таких ячейках достаточно выгодно.

- Экономия средств. Пластик стоит гораздо меньше металлического каркаса, не такой громоздкий и может храниться в сложенном виде. Пенобетон заливается в ячейки многократно.

- Возможность производить пенобетонные блоки с декоративной поверхностью. Оснастка для них приобретается дополнительно.

Пластиковая конструкция, как и металлическая, может иметь дно. За счет него пеноблок извлекается из ячеек быстро и не деформируется при этом.

Изделия из ламинированной фанеры

Ламинированная фанера – отличный вариант для заливки пенобетона. Ее достаточно просто приобрести. Она используется и в цеховой работе, а стоимость затрат на производство будет зависеть только от качества листов. Форма из ламинированной фанеры по своей конструкции напоминает небольшой ящик, дно и стенки которого делаются под будущий стройматериал. Стоит учитывать, что одна форма предназначена для того, чтобы в нее поместился один блок. Кроме этого, фанера предоставляет возможность для вариации габаритов изделий.

Вместе с тем материал для оснастки имеет ряд минусов:

- Она получается громоздкой и неудобной в хранении.

- Собирая изделие своими руками, стоит четко соблюдать размеры, которые указывает его чертеж.

- Нарезанные листы скрепляется между собой при помощи гвоздей, из-за чего блок приобретает неправильную геометрию.

- Ламинированная фанера может разбухать от влаги.

Устранить недостатки просто: фанера ремонтопригодна. Стенки, куда заливается пенобетон, лучше всего оббить полиэтиленовой пленкой.

Останавливаясь на том, какой материал будет выбран для конструкции – пластик, металл или фанера, стоит учитывать его физико-химические характеристики. Немаловажное значение имеет удобство работы: пенобетон придется заливать самому или этим займется бригада строителей.

Самостоятельное производство оснастки

Пенобетон легко изготовить в домашних условиях. Поначалу готовят будущий пеноблок: смешивают воду, песок, цемент и составы, образующие пену. Дополнительно добавляется фибра, затвердители и пластификаторы – так материал получает прочность. Смесь заливается в специальный каркас. Ее можно приобрести или собрать самостоятельно, разработав чертеж.

Металлическая конструкция удобна и долговечна, но собрать ее получится только у тех, кто имеет навыки сварки. Используются как новые, так и б/у комплектующие. Пластиковая оснастка доступна для продажи в любом строительном магазине. Самым популярным материалом для изготовления ячеек своими руками на сегодняшний день является фанера. Инструкция сборки достаточно проста:

1. Определитесь с размерами, которые будут иметь блоки. Стандартные габариты указаны выше.

2. Сделайте чертеж формы, учитывая длину и ширину изделий – они должны быть кратными, так как этого требует ГОСТ 21520-89.

3. Для одного ящика понадобится 5 деталей толщиной 6-8 мм (так они не сломаются и не деформируются), с небольшими отступами от размеров кирпичей. В первую очередь создается дно конструкции, где застывает пеноблок.

4. К дну крепятся стенки. Обязательно обратите внимание на толщину – от этого зависит, насколько ровными будут перегородки и, соответственно, сам блок. Не стоит использоваться распорки или уголки – они нарушат геометрию материала.

5. Каркас обрабатывается смазкой или обивается полиэтиленом, чтобы блок не прилипал.

Альтернативой может послужить контейнер из металла, для изготовления которого также требуется руководство по сборке. Но учитывайте, что ламинированная фанера – материал, изделия из которого проще собирать самому.

Схема сборки, вне зависимости от того, что было выбрано – металл или фанера, аналогична. Стенки каркаса, где будет находиться пеноблок, должны быть четко зафиксированы и обработаны смазкой.

Собрать самому или приобрести?

Если вы не хотите тратить время, изучая руководство сборки своими руками или вам показалась непонятной инструкция, можно приобрести оснастку. Пеноблок – достаточно популярный материал, поэтому купить форму предлагают многие поставщики. Московский рынок презентует как сборку конструкций на заказ, так и продажу партий б/у изделий. Стоимость зависит от марки продукции, объема партии либо компании-изготовителя. Ниже представлена таблица, где указана цена по Москве и области. Ценовую политику на каркасы б/у уточняйте у компании-поставщика. Не забывайте, что на срок эксплуатации влияет качество пенобетонных кирпичей.

| Материал | Размеры, мм | Стоимость, рубли |

Фанера | ||

| контейнер на 14 ячеек | 0,5 м3 | 9 000 |

| наборная | 600х300х400 | от 7 000 за 1 куб.м |

| наборная | 600х300х100 | от 12 000 за 1 куб.м |

Металл | ||

| контейнер на 24 шт без дна | 588х300х188 | 11 000 |

| контейнер на 40 шт без дна | 590х360х120 | 35 000 |

| с дном 35 шт | 600х300х200 | 62 000 |

| с дном 63 шт | 600х300х100 | 48 000 |

Пластик | ||

| для штучного изготовления | 390х190х188 | 300 |

| контейнер с перегородками на 36 блоков (0,54 м3) | 500х300х100 | 5 900 |

| контейнер с перегородками на 30 блоков (0,85 м3) | 498х295х198 | 3 000 |

stroitel-list.ru