Автоматическая безопочная формовка. Формовка безопочная

Безопочная формовка - Большая Энциклопедия Нефти и Газа, статья, страница 1

Безопочная формовка

Cтраница 1

Безопочная формовка в разъемных опоках производится аналогичным способом, за исключением операции освобождения формы от опоки, которая перед отделением раскрывается около шарнирного угла и затем снимается. [1]

Безопочная формовка заключается в том, что форма изготовляется на машине в специальных опоках, которые после установки на место заливки снимаются, а на форму надевается жакет, предохраняющий ее от разрушения во время заливки расплавленным металлом. В связи с этим безопочная формовка в современных цехах применяется в ограниченных размерах. [3]

Безопочная формовка производится в специальных съемных опоках, которые после сборки формы снимаются, и заливка производится без опок. [4]

Безопочная формовка на формовочных машинах и высокопроизводительных полуавтоматических установках ( 200 - 300 форм в час) широко применяется в массовом производстве мелких изделий. [6]

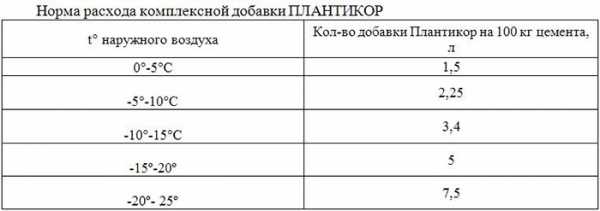

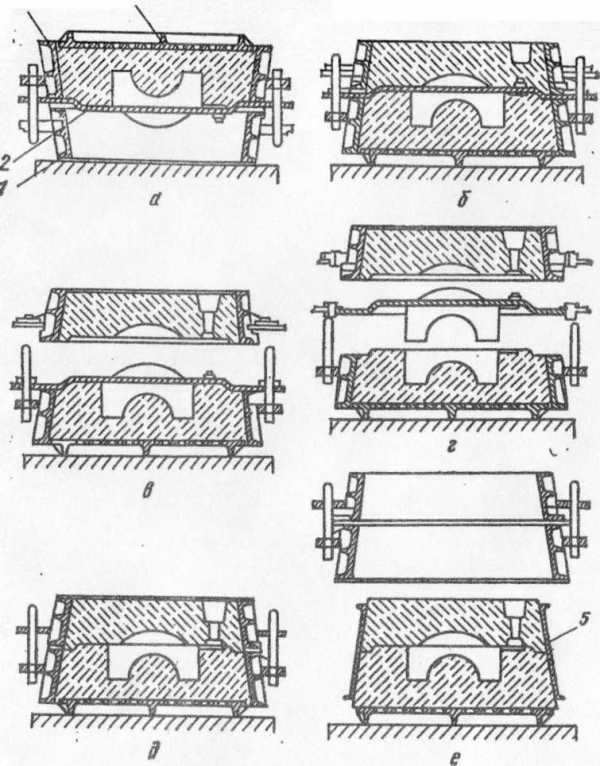

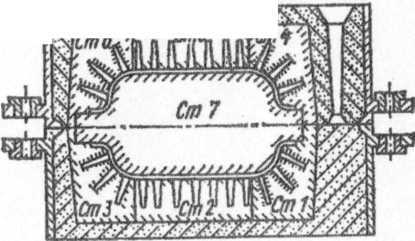

Безопочная формовка производится в специальных вспомогательных опоках, которые снимаются с форм, а вместо них перед заливкой на формы надеваются жакеты. Этот способ позволяет иметь большую экономию в опочном парке и применяется, главным образом, при мелких отливках с изготовлением форм на формовочных машинах с двусторонней модельной плитой. Схема процесса без-опочлой формовки показана на фиг. [7]

Безопочная формовка отличается высокой производительностью и экономичностью. При таком способе изготовления форм достигается достаточная точность отливок, сокращаются производственные расходы на изготовление опок, сокращаются площади цеха из-за отсутствия транспортных операций по передаче опок от выбивки к машинам. Упрощаются процессы выбивки отливок из форм. Существует два типа автоматических машин, изготовляющих формы с вертикальным и горизонтальным разъемами. В безопочных формах может быть получена широкая номенклатура отливок, начиная от ключей дверных замков до блоков цилиндров двигателей малолитражных автомобилей. [8]

Безопочная формовка отличается высокой производительностью и экономичностью. При таком способе изготовления форм достигается достаточная точность отливок, сокращаются производственные расходы на изготовление опок, сокращаются площади цеха из-за отсутствия транспортных операций по передаче опок от выбивки к машинам. Упрощаются процессы выбивки отливок из форм. Существуют два типа автоматических машин, изготовляющих формы с вертикальным и горизонтальным разъемами. В безопочных формах может быть получена широкая номенклатура отливок, начиная от ключей дверных замков до блоков цилиндров двигателей малолитражных автомобилей. [9]

Безопочную формовку широко применяют для отливки мелких деталей. Этот способ формовки облегчает выбивку деталей и дает значительную экономию опок. Однако расход формовочной земли при зтом несколько увеличивается. [10]

Безопочную формовку применяют не только вручную, но и при машинной формовке в массовом производстве. [11]

Безопочную формовку широко применяют для отливки мелких деталей. Этот способ формовки облегчает выбивку деталей и дает значительную экономию опок. Однако расход формовочной земли при зтом несколько увеличивается. [12]

Безопочную формовку применяют для мелких отливок при крупносерийном и массовом производстве. Безопочные формы изготовляют на машинах. [13]

Безопочную формовку иногда применяют и при ручном уплотнении земли. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Безопочная формовка - Большая Энциклопедия Нефти и Газа, статья, страница 2

Безопочная формовка

Cтраница 2

Безопочную формовку широко применяют для отливки мелких деталей. При этом способе формовки облегчается выбивка деталей и получается значительная экономия опок. Однако расход формовочной земли при этом несколько увеличивается. [16]

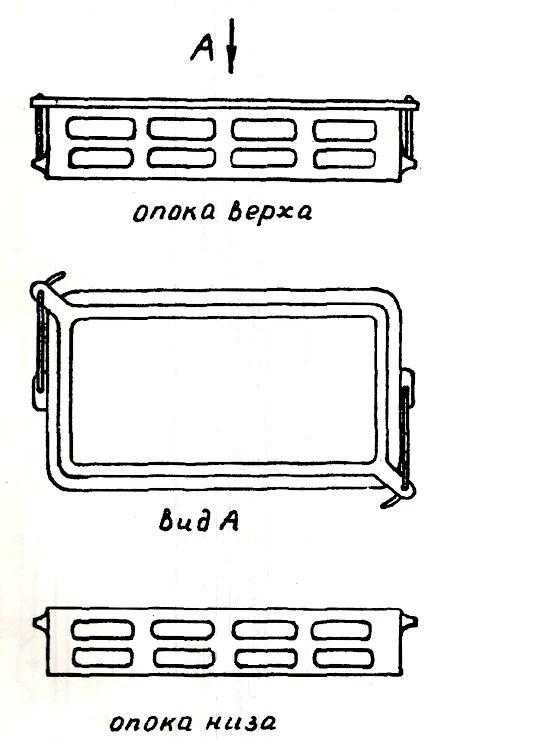

Безопочную формовку по двусторонним модельным плитам выполняют на одной формовочной машине. При этом способе формовки используют специальные опоки, которые снимают с формы после ее уплотнения. Перед заливкой на форму надевают жакеты для предохранения формы от разрушения во время заливки. Наиболее распространены безопочные формы размерами 400 X 250, 400X300, 450 X 300 и 450 X 350 мм при высоте полуформ 150 мм. [17]

Автоматическую безопочную формовку используют при изготовлении форм для мелких отливок из серого, ковкого и высокопрочного чугунов п стали в серийном и массовом производствах. [19]

Автоматическую безопочную формовку используют при изготовлении форм для мелких отливок из серого, ковкого и высокопрочного чугунов и стали в серийном и массовом производствах. [21]

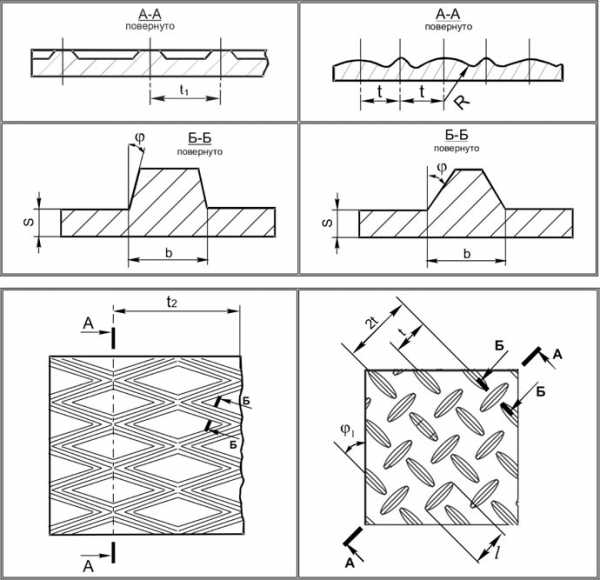

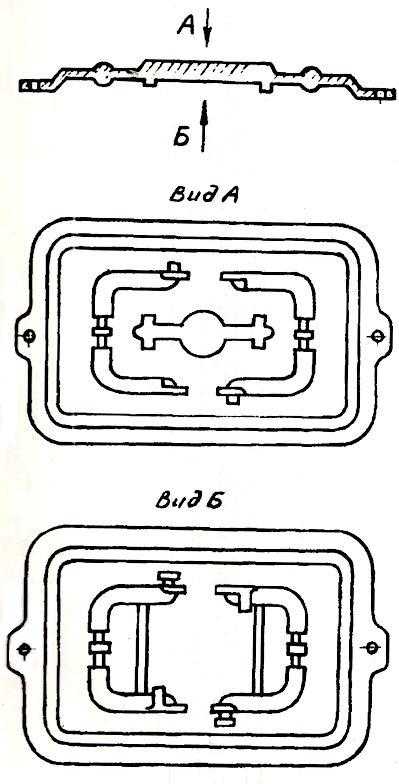

Для безопочной формовки модельные плиты бывают двухсторонние и односторонние. Двухсторонние модельные плиты, по которым сразу формуются обе полуопоки, состоят из собственно плиты ( подмодельной) с расположенными с обеих сторон моделями и двух направляющих втулок ( фиг. Односторонние модельные плиты, по которым формуются отдельно верхняя и нижняя полуопоки, подобны плитам для опочной формовки с той лишь разницей, что в плите для формовки нижней опоки вместо направляющих штырей установлены направляющие втулки. Самым распространенным типом модельных плит являются плиты двухсторонние. Изготовляются они большей частью корытообразного сечения, которое придает им большую жесткость. Полученные по ним полуформы надежно взаимно фиксируются ( фиг. [22]

Для безопочной формовки применяют съемные опоки, изготовляемые, как правило, из алюминиевых сплавов. Опоки по назначению и размерам делятся на ручные и крановые. [23]

Для безопочной формовки рекомендуется применять съемные опоки пирамидальной формы с уклоном стенок, равным 5 ( фиг. Съемные опоки изготовляются из алюминиевого сплава и из твердых пород дерева. Разъемные опоки являются менее совершенными по конструкции и применяются редко. Центрирование опок производится с помощью направляющих одинарных или двойных штырей. [24]

Для безопочной формовки можно применять односторонние ( обычные) и двусторонние модельные плиты. При двусторонних плитах формуются обе половинки опок без смены плиты, и поэтому двусторонние плиты являются самым распространенным типом модельных плит. Полуформы, полученные при двусторонних плитах, надежно взаимно фиксируются. [26]

При безопочной формовке конструкция платформ на тележках горизонтально-замкнутого конвейера усложняется для обеспечения автоматической подачи отливок на выбивную решетку. [28]

При безопочной формовке ( рис. 68) применяют двусторонние модельные плиты. Для предотвращения прорыва металла в плоскости разъема формы, а также для того, чтобы верхнюю половину формы нельзя было сдвинуть относительно нижней, модельные плиты изготовляют с уступом или замком. [30]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Автоматическая безопочная формовка | Технология изготовления разовых песчаных форм и стержней

Способ получил значительное развитие в настоящее время в массовом производстве ввиду таких его важных достоинств, как отсутствие потребности в опоках, высокая производительность (более 300 форм в час), компактность установок, упрощение процесса выбивки отливок. Изготовление безопочных форм производится обычно на пескодувно-прессовом автомате, что обеспечивает хорошее качество и равномерность уплотнения смеси. На автоматах типа «Дизаматик», получивших наибольшее распространение, изготовляются безопочные формы с вертикальным разъемом, собираемые в горизонтальную стопку.

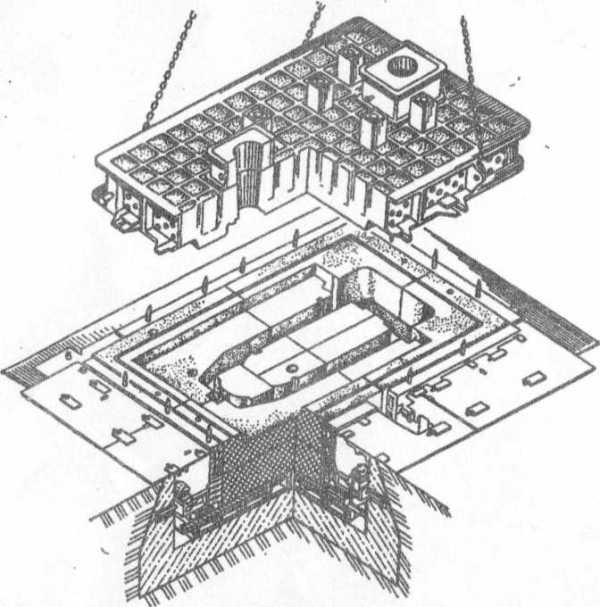

Изготовление форм (рис. 4.23,а) производится в формовочной камере автомата по модельным плитам 4 и 5. Модельная плита 5 закреплена на оси 6, плита 4 — на прессующем поршне 3. Формовочная смесь поступает в бункер 1, из которого под действием сжатого воздуха она вдувается в пространство формовочной камеры 2 и прессуется движением модельной плиты 4 с помощью прессующего поршня 3. После уплотнения модельная плита 5 перемещается влево и поворачивается на 90° вверх, занимая горизонтальное положение и освобождая готовым частям формы (рис. 4.22,6) путь для перемещения с помощью прессующего поршня влево, в положение 7 до смыкания с ранее изготовленными блок-формами 8 и 9. При этом перемещается весь ряд блок-форм и одновременно производится загрузка пескодувного бункера 1 смесью. Затем модельные плиты 4 и 5 возвращаются в исходное положение, камера закрывается и процесс уплотнения повторяется. Безопочную формовку применяют для получения форм мелких и средних отливок; производительность автоматических линий безопочной формовки до 600 форм в час.

Безопочная формовка | "ТехноИнжениринг"

___Главный металлург компании “ТехноИнжениринг” пишет:

___При безопочной формовке, в отличие от опочной, используется только одна двусторонняя модельная плита.

___Безопочная формовка применяется для изготовления мелких (до 4 кг) отливок, как правило, без стержней. Последовательность выполнения операций изготовления формы по безопочному варианту формовки.

___На столе машины размещают верхнюю опоку ушками вверх, по штырям устанавливают двустороннюю модельную плиту, обдувают ее сжатым воздухом и наносят из пульверизатора разделительное покрытие. Далее устанавливают нижнюю опоку ушками вниз, насыпают в опоку формовочную смесь, разравнивают ее по всей площади опоки и уплотняют встряхиванием. Срезают вручную излишки смеси, делают наколы для выхода газов, накладывают подопочный щиток и поворачивают вручную обе опоки на 180°. Обдувают модель верха сжатым воздухом, наносят из пульверизатора разделительное покрытие, устанавливают модель пружинного стояка, насыпают из бункера в опоку смесь с избытком. Смесь выравнивают по площади опоки и вручную вдавливают в нее прессовую плиту. Устанавливают прессовую траверсу в рабочее положение и выполняют уплотнение верхней полуформы прессованием. Отводят прессовую траверсу в сторону, расталкивают и снимают с верхней полуформы прессовую плиту, извлекают модель пружинного стояка, накалывают вентиляционные каналы для выхода газов, включают вибратор (для лучшего отделения модели от смеси) и вручную снимают верхнюю полуформу с модельной плиты, кладут ее на бок на верстак. Продувают сжатым воздухом лад полуформы и канал стояка, затем также вручную снимают модельную плиту с нижней полуформы, устанавливают в нее стержни и верхнюю полуформу на нижнюю. Далее снимают обе опоки одновременно с формы, устанавливают форму на конвейер и надевают стальной жакет.

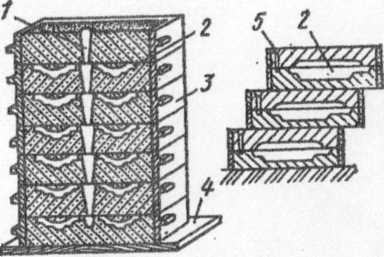

___При производстве поршневых колец широкое распространение по-лучила этажная (стопочная) формовка с использованием круглых опок небольшой (30 мм) высоты. Отливки располагаются по окружности вокруг центрального стояка. Стопка, как правило, делается довольно высокой 300…450 мм, и недостатком стопочной формовки является большой металлостатический напор, что приводит к такому дефекту, как подутие отливок, расположенных в нижней части стопки. Во избежание попадания шлака в отливку, особенно в первые моменты заливки, под чашу-нарощалку устанавливают расплавляющуюся пластину.

___

_________________________________________________________

xn--c1adadjca9abcce6as0c.xn--p1ai

Безопочная формовка - Большая Энциклопедия Нефти и Газа, статья, страница 3

Безопочная формовка

Cтраница 3

При безопочной формовке желательно, чтобы вся отливка или большая ее часть располагалась в нижней опоке. Верхняя опока при этом получается более низкой и ее легче снимать с модельной плиты. [31]

При безопочной формовке применяют съемные или разъемные ( деревянные или алюминиевые) опоки. В таких опоках производится формовка, а затем после установки на подоночную плиту они снимаются и вместо них надевается для прочности сварной тонкостенный жакет. [33]

При безопочной формовке отсутствует необходимость применения дорогостоящих опок, конвейера для транспортирования форм. [35]

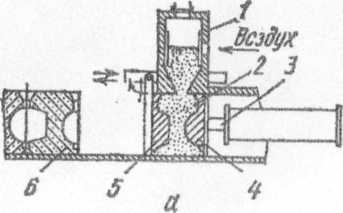

При безопочной формовке по схеме, приведенной на рис. 196, формовочную смесь из бункера подают сжатым воздухом в рабочий резервуар. Затем поворотную модельную плиту поднимают вверх. Из полуформ образуются безопочные формы. [37]

При безопочной формовке применяются малые формы небольшого веса. [38]

При безопочной формовке ( рис. 49) применяют двухсторонние модельные плиты. Для предотвращения прорыва металла в плоскости разъема формы, а также для того чтобы верхнюю половину формы нельзя было сдвинуть относительно нижней, модельные плиты изготовляют с уступом или замком. [40]

Как производится безопочная формовка, какие она имеет преимущества и недостатки и когда применяется. [41]

Так называемая безопочная формовка, применяемая для производства мелких деталей ( весом до 3 - 5 кг), осуществляется практически в съемных опоках, которые после сборки формы снимают и заливку производят без опок. Формовку начинают набивкой нижней опоки, которая располагается на двусторонней модельной плите, в свою очередь положенной на верхней опоке. Штыри нижней опоки должны точно проходить через направляющие втулки модельной плиты и верхней опоки ( фиг. [42]

Модели для безопочной формовки изготовляют из дерева и металла. Последние долговечнее, выдерживая 50 тыс. и более фор - мовок. Материалом для деревянных моделей служат орех и красное дерево, а при сложной резной работе - груша, яблоня и черешня. [43]

Пескодувно-прессовый способ безопочной формовки используется для изготовления форм небольших габаритов с помощью автоматов, обеспечивающих уплотнение полуформ, их спаривание и применение в виде непрерывной ленты. [44]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Технология машинной формовки

Формовка в двух опоках (рис. 207) является наиболее распространенным способом. Модельную плиту с моделью обдувают воздухом для удаления пыли и опрыскивают керосином, чтобы не прилипала формовочная смесь. Затем устанавливают нижнюю опоку и заполняют ее формовочной смесью из бункера, расположенного над машиной. После уплотнения смеси прессованием или другим способом удаляют ее излишек. На опоку устанавливают щиток, поворачивают ее на 180° и вынимают модель.

Аналогичным образом формуют верхнюю полуформу. При сборке формы в нижнюю полуформу устанавливают стержень и обдувают сжатым воздухом для удаления пыли. Затем по направляющим штырям устанавливают верхнюю полуформу, скрепляют обе опоки скобами или другим способом и направляют к месту заливки.

Безопочная формовка на формовочных машинах и высокопроизводительных полуавтоматических установках (200—300 форм/ч) широко применяется в массовом производстве мелких изделий.

Этот способ формовки можно выполнять по различным вариантам. Основные операции формовки в двух опоках с двусторонней модельной плитой показаны на рис. 208.

На нижнюю опоку по штырям устанавливают модельную плиту и верхнюю опоку. Затем сборку поворачивают на 180° и изготовляют нижнюю полуформу; далее накладывают подопочный щиток, поворачивают сборку на 180°и уплотняют смесь в верхней опоке. После этого снимают верхнюю опоку и удаляют модельную плиту. После сборки полуформ обе опоки снимают, на форму надевают тонкостенный металлический

кожух-жакет для предохранения от разрушения. Для изготовления форм требуется ограниченное число опок, что дает большую экономию.

При безопочной формовке по схеме, приведенной на рис. 209, формовочную смесь из бункера подают сжатым воздухом в рабочий резервуар. Уплотнение смеси происходит при перемещении модельной плиты штоком 3. Затем поворотную модельную плиту поднимают вверх. Полуформу перемещают штоком в положение 6. Из полуформ образуются безопочные формы.

Стопочная формовка (этажная и ступенчатая) (рис. 210) применима в литейных цехах, где формы заливают не на конвейерах, а на специальной площадке. При этажной формовке формы для небольших отливок простой конфигурации изготовляют, например, на прессовых машинах таким образом, чтобы в одной опоке была получена нижняя полуформа с одной стороны и верхняя полуформа с дру-

| Pug. 208. Безопочная формовка: |

|

| Рис. 210, Схема стопочкой формовки: слева — этажная; оправа ™ стопорная формовка; 1 — общий литниковый стояк; 2 — полости форме 3 «— опоки; 4 — подопечный щиток? 5- литниковый стояк |

| Рис. 211. Изготовление форм в стержнях: а — в опоках; б - о применением жакета; 1-нижняя опока, 2 - жакет; 3 - верхняя опока; 4 - прибыль;- 5 — отливка |

Комплект стержней, чтобы предупредить его разрушение при заливке, скрепляют скобами, помещают в опоки или жакеты —чугунные ящики; в последнем случае этот способ называют формовкой в жакетах (макетная формовка).

Формовка в жакетах находит применение и в серийном производстве крупных отливок. На рис. 211, б показано использование жакета для получения средней части формы, верхняя и нижняя части которой выполнены в опоках. Такой способ дает возможность изготовить формы большей высоты, чем при обычной машинной формовке в опоках. Для особо крупных отливок формовку в стержнях ведут в кессонах.

Изготовление форм в кессонах проводят для крупных отливок, например, с массой более 10 т и с размерами более 2,5 м; некоторые отливки имеют массу до нескольких десятков тонн, длину 10— 15м и более. Для таких отливок формы в опоках изготовить нельзя, их изготавливают в кессонах формовкой вручную, в стержнях, с применением жидких самотвердеющих смесей и др.

| Рис. 212. Сборка формы из стержней — блоков в механизированном кессоне. |

Формовка вручную в почве обычно выполняется в кессонах. Для крупных отливок нижняя часть формы испытывает большое давление и должна иметь хорошую газопроницаемость. Поэтому в нижней части кессона делают «твердую постель», уплотняя скачала формовочную смесь, затем слой твердой засыпки (куски кокса, шлака, огнеупорного кирпича и т. п.) и снова слои наполнительной и облицовочной смеси. Для отвода газов в слое твердой засыпки устанавливают вентиляционные трубы.

На подготовленную постель помещают модель и набивают остальную часть формы. Уплотнение формовочной смеси является наиболее сложной, ответственной и трудоемкой операцией. Смесь уплотняют пневматическими трамбовками, могут быть использованы и пескометы. Наибольшие затруднения вызывает уплотнение смеси под моделью; набивку труднодоступных мест выполняют через специальные окна в модели.

Формовка в кессонах с применением ЖСС позволяет значительно упростить технологию изготовления форм для крупных отливок при одновременном улучшении их качества. На рис. 213 приведен пример изготовления формы с применением ЖСС для крупной чугунной отливки. После фиксации модели 2 планками 3 через круглые или квадратные отверстия 5 заливают ЖСС и затем выдавливают ее толкателями 4 для лучшего заполнения подмодель-ного пространства. Далее заливают формовочную смесь по периферии в зазоры между стенками модели и кессона /. Во избежание всплывания при заливке модель нагружают. Через 30—40 мин модель извлекают, форму окрашивают противопригарной краской, сушат 2—4 ч (переносными газовыми сушилами). Вследствие высокой газопроницаемости смеси отвод газов значительно упрощается по сравнению с формовкой в почве. Газоотвод может быть обеспечен, например, прокладкой в слой смеси системы Трубок из нейлона или других синтетических материалов.

Из песчано-глинистых смесей такую форму изготовить невозможно, так как нельзя обеспечить уплотнение смесей под моделью.

Похожие статьи:

poznayka.org

Безопочный метод формовки(2я лаба по тлп)

Безопочный метод формовки.

1.Цель работы: ознакомиться с особенностями технологической оснастки при безопочном методе формовки. Освоить технологические приемы по изготовлению форм безопочным способом.

2.Теоретическая часть: Безопочная формовка имеет достаточно широкое применение в литейных цехах массового и крупносерийного производства. Этот метод применяется для мелкого по размерам литья, не превышающего по массе 3-4 кг. Наиболее распространены размеры безопочных форм 400х250 и 400х300 при высоте полуформ до 150 мм. В сравнении с изготовлением отливок в парных опоках, метод безопочной формовки имеет ряд преимуществ, к числу которых относятся: отсутствие дорогостоящих опок, легкость выполнения операции выбивки, использование одного формовочного станка, обслуживание одним формовщиком. Существенным недостатком метода являются значительные физические затраты сил рабочего при выполнении операций переворачивания форм и доставки их к месту заливки.

3.Описание способа формовки:

Формовку начинают с набивки нижней опоки. Модельная двухсторонняя плита лежит перевернутой на верхней съемной опоке, а на плите стоит также перевернутая нижняя опока.

После набивки накладывают на нижнюю опоку щиток, обе опоки с плитой и щитком переворачивают и набивают верхнюю опоку.

Затем разбирают форму, для чего поднимают верхнюю опоку, а с нижней снимают модельную плиту, и, если необходимо, вставляют стержни.

Следующим этапом нижнюю опоку накрывают верхней.

С собранной формы одновременно снимают обе опоки, после чего безопочную форму на щитке передают на заливочный участок, где на нее перед заливкой надевают жакет и кладут груз в виде чугунной плиты с отверстиями под литник.

Для предупреждения прорыва металла по разъему формы, а также для того, чтобы верхнюю половину формы нельзя было сдвинуть относительно нижней, модельные плиты для безопочной формовки чаще всего делают не плоскими, а с уступами или замками. Высота замка обычно равна 10мм, его делают на верхней опоке, наклон замка делается под углом 45о.

Рисунок 1. – Опока для безопочной формовки.

Рисунок 2. – Двухсторонняя модельная плита.

Рисунок 3. – Спаренные опоки с модельной плитой.

Рисунок 4. – Форма в сборе.

studfiles.net