Содержание

Режимы резания при фрезеровании на станках с ЧПУ

Главная страница

Статьи

Режимы резания при фрезеровании на ЧПУ станках

Правильно подобранный режим резания при фрезеровании обеспечивает надежную работу ЧПУ станка без перебоев в работе. При несоблюдении требований производителя к нагрузке агрегата, происходит поломка режущего инструмента, порча обрабатываемого материала. Чтобы избежать подобных поломок, специалисты рекомендуют учитывать мощность рабочего шпинделя, качество режущего элемента, тип и толщину сырья.

Какая информация нужна для выбора режима?

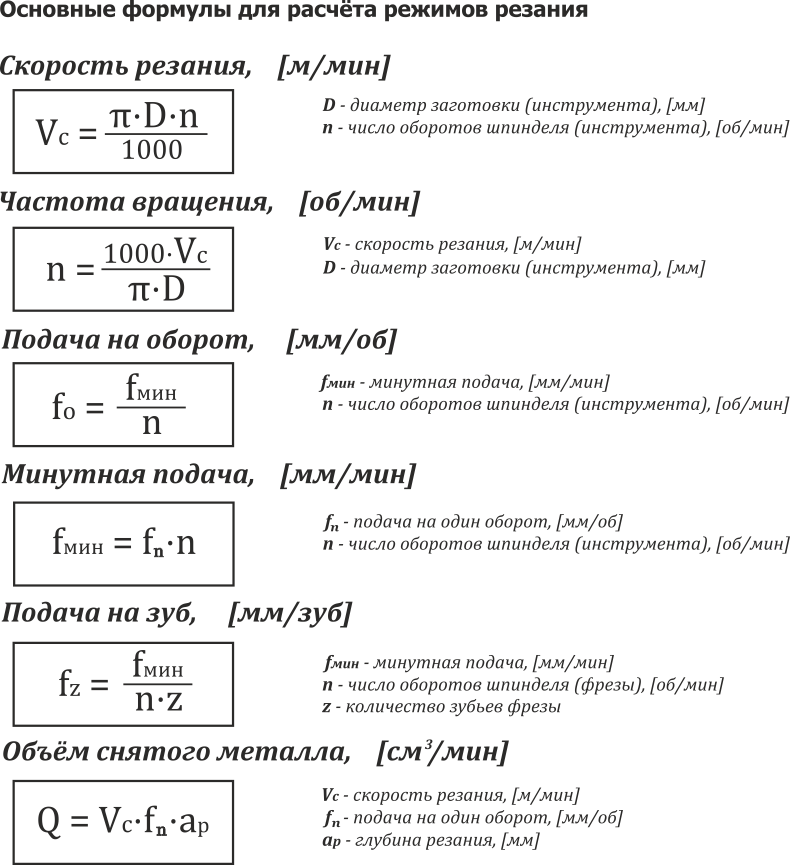

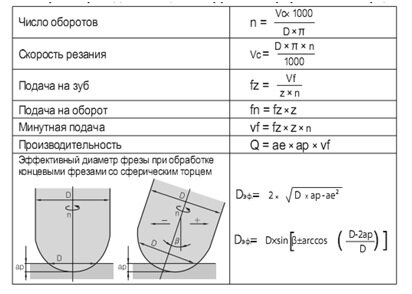

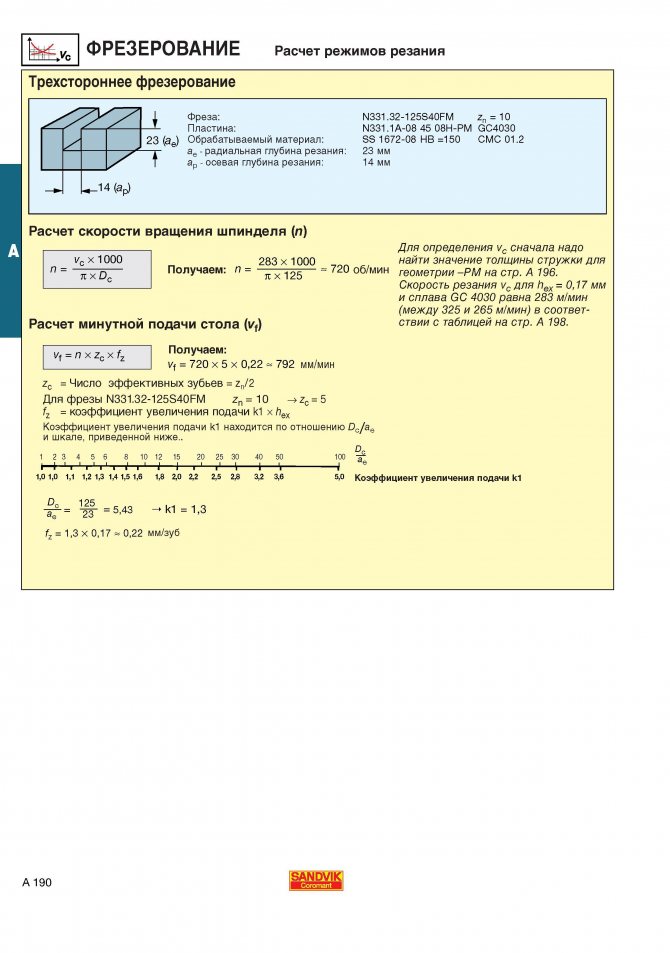

Расчет режимов резания при фрезеровании происходит на основании таких показателей, как скорость вращения фрезы и интенсивность подачи. Первый критерий характеризует быстроту резания инструмента, второй — передвижение заготовки относительно фрезы.

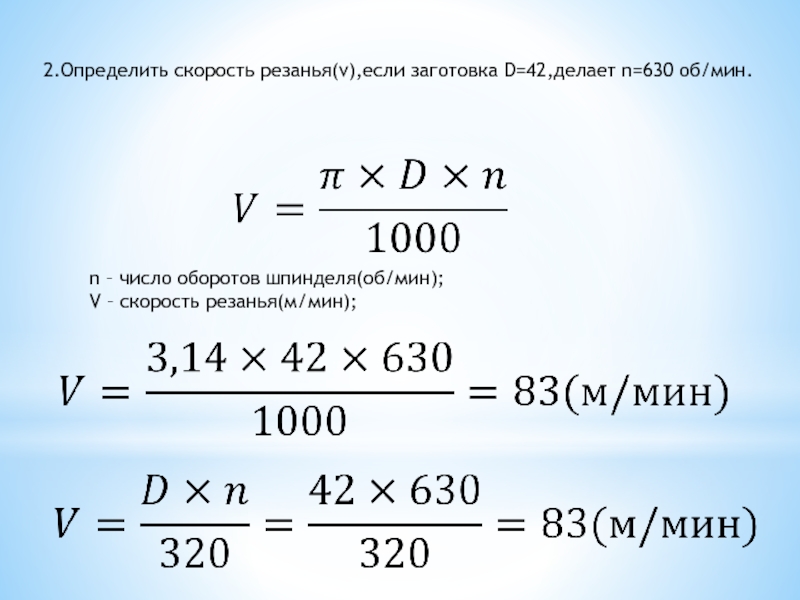

Скорость вращения инструмента зависит от свойств шпинделя. Для современных инструментов показатель варьируется от 12 до 24 тыс. об/мин. Для вычисления показателя специалисты пользуются формулой:

об/мин. Для вычисления показателя специалисты пользуются формулой:

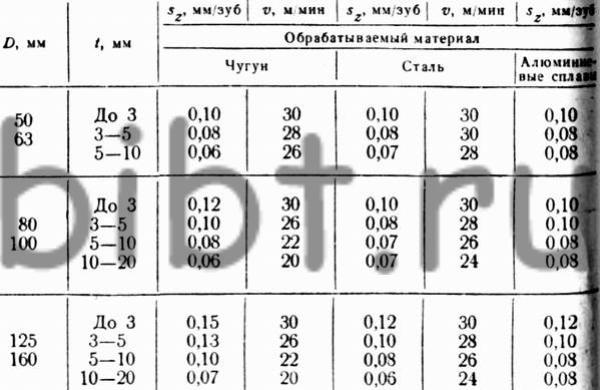

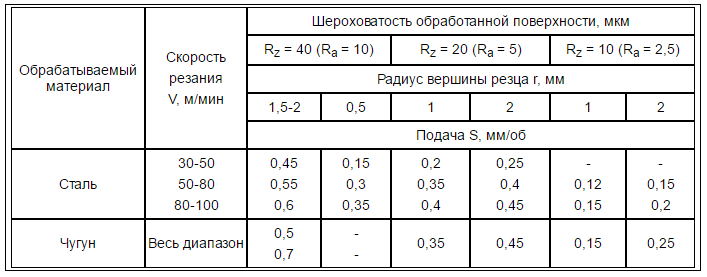

Показатель V (скорость резания) можно брать из таблицы режимов резания для фрезерования.

п — это число Пи, значение которого 3,14.

d — диаметр режущего элемента.

Скорость подачи это также расчетная величина. Она рассчитывается умножением количества зубьев фрезы на количество оборотов при ее вращении и табличное значение подачи на зуб.

На что обратить внимание при подборе фрезы?

Рационально подобранный инструмент — это половина успешно выполненной работы. Специалисты рекомендуют выбирать фрезу с максимально возможным рабочим диаметром и наименьшим значением длины. Это предотвращает появление вибраций во время работы и позволяет рационально подобрать режущий элемент в соответствии с мощностью станка. Нужно быть осторожным при установке фрезы с большим диаметром, поскольку шпиндель и привод станка могут не выдержать такой нагрузки.

Канавка для стружки должна быть немного большего размера, чем количество снимаемого материала. В противном случае стружка будет скапливаться и мешать работе инструмента. Фреза будет не резать материал, а продавливать его.

Бывают одно-, двух- и трехзаходные фрезы. Каждая из них предназначена для определенного качества сырья. Первый тип используется для мягких материалов, второй — для средней жесткости, третий — для обработки жесткого сырья.

Даже для одинакового материала, который обрабатывается на одном и том же станке, режим резания при фрезеровке может зависеть от работы охлаждающей системы, способа обработки, высоты снимаемого слоя и размера обрабатываемой заготовки. Опытные специалисты практикуют корректировку режима в процессе работы станка, если инструмент начинает вибрировать или делать бракованные резы.

СМОТРИТЕ ТАКЖЕ: Подача на зуб при фрезеровании • Фрезы для изготовления филенок • Фрезы для мебельных фасадов

Режимы резания при фрезеровании на станках

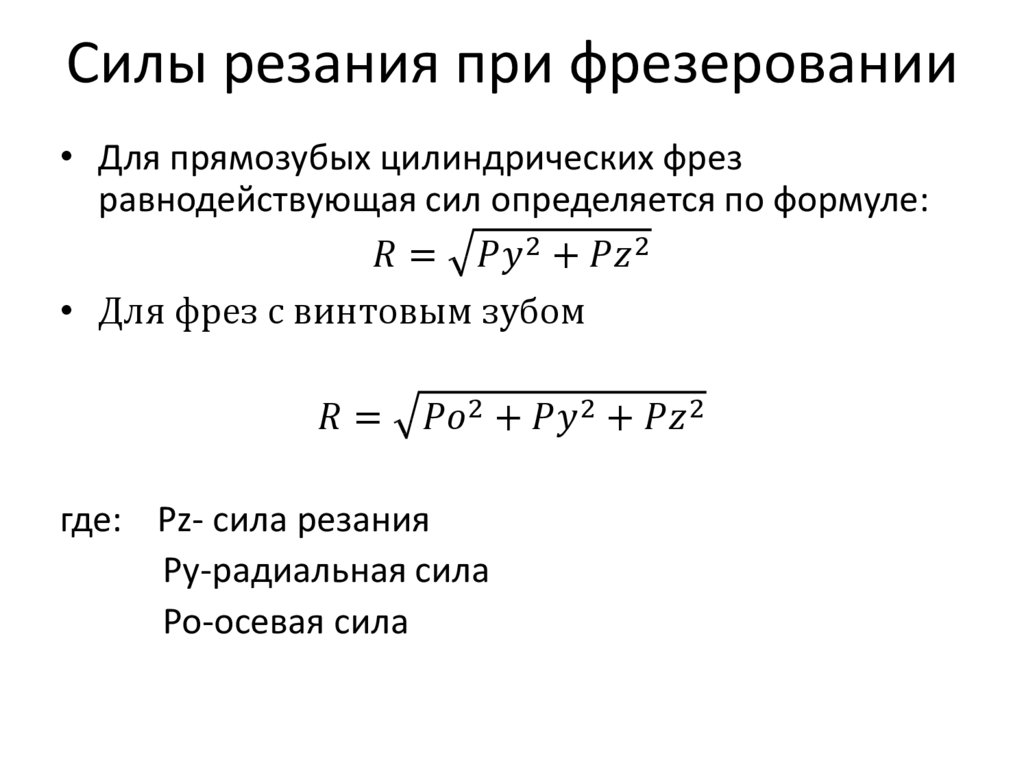

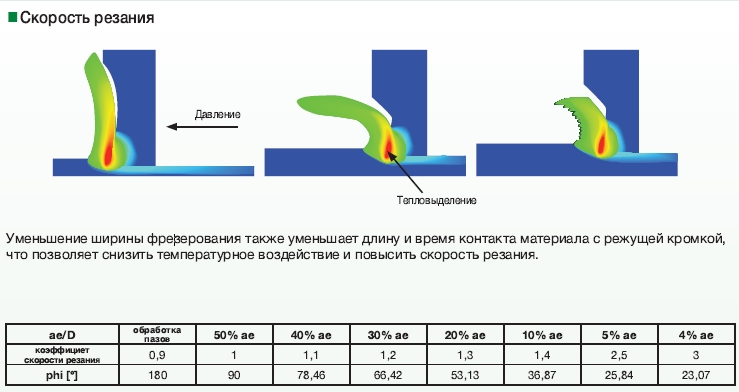

В процессе фрезерования зубья многолезвийного режущего инструмента, вращающегося вокруг своей оси, поочерёдно следуя один за другим, врезаются в материал заготовки, которая движется на фрезу. В результате такого рода движений происходит отделение слоя металла с образованием стружки. Элементами режима резания, сопровождающими фрезерование, является глубина, на которую погружается фреза, скорость резания с которой фрезеруется материал и подача движения заготовки.

В результате такого рода движений происходит отделение слоя металла с образованием стружки. Элементами режима резания, сопровождающими фрезерование, является глубина, на которую погружается фреза, скорость резания с которой фрезеруется материал и подача движения заготовки.

Ширина фрезерования это расстояние, на котором главные режущие кромки зубьев фрезы соприкасаются с заготовкой.

Глубина резания это слой металла с определённой толщиной, который удаляется в процессе фрезерования за один рабочий проход. Измеряется глубина фрезерования как разность между обрабатываемой поверхностью и образующейся в результате обработки.

Главное движение при фрезеровании это есть ни что иное как вращение фрезы. Выполняя технологические операции, связанные с фрезерованием, режущему инструменту задаётся вращение и при этом в настройках станка устанавливается число оборотов за единицу времени. Однако главным параметром вращения фрезы является не то число оборотов, с которым она поворачивается вокруг своей оси, а скорость резания.

Скорость резания

Скорость резания для фрезы это расстояние, преодолеваемое за одну минуту режущей кромкой на наиболее отдалённой точке радиуса инструмента относительно оси вращения.

Скорость резания рассчитывается по формуле представленной ниже:

| V = | πDn

1000 |

V– скорость резанияπ–3.1416D– диаметр фрезы(мм)n– частота вращения фрезы(об/мин)1000– коэффициент переводаммвм

При технологических расчётах выбирается скорость резания согласованная со свойствами инструмента. Иными словами скорость резания должна быть допустимой в соответствии с периодом стойкости режущего инструмента.

Обороты

Обороты фрезы ( n ), как упоминалось выше, являются главным движением станка. Перед выполнением какой либо работы на станке, фрезеровщику приходится настраивать режимы резания одним из компонентов которых является вращение фрезы. Так как на промышленном оборудовании переключение скоростей указывается в оборотах в минуту, соответственно требуется знать их число, которое можно рассчитать по формуле:

Перед выполнением какой либо работы на станке, фрезеровщику приходится настраивать режимы резания одним из компонентов которых является вращение фрезы. Так как на промышленном оборудовании переключение скоростей указывается в оборотах в минуту, соответственно требуется знать их число, которое можно рассчитать по формуле:

| n = | 1000v

πD |

Подача

Подача ( S ) это рабочее перемещение подвижных частей станка, на одних из которых крепятся режущие инструменты, а на других детали или заготовки подвергаемые обработке. Подача является одной из основных характеристик режима резания, которая необходима при обработке на станках.

При выполнении фрезерных работ используются следующие виды подач:

- Подача на один зуб;

- Подача на один оборот;

- Минутная подача.

С помощью фрезерного станка можно задавать подачи в вертикальном, продольном и поперечном направлении.

Подача на зуб ( SZ мм / зуб ) – это отношение минутной подачи и произведения частоты вращения шпинделя к числу зубьев, которыми располагает фреза.

| SZ = | SM

n×Z |

Подача на один оборот фрезы ( S0 мм / об ) – это произведение, полученное в результате умножения подачи на зуб, на количество зубьев режущего многолезвийного инструмента.

S0 = SZ × Z

Минутная подача ( SМ мм / мин ) – это рабочее перемещение фрезерного стола проходящего расстояние, измеряемое в миллиметрах за одну минуту. Минутную подачу можно вычислить, если умножить значение подачи на один оборот фрезы на число оборотов шпинделя или умножением подачи на зуб на число зубьев фрезы и на её обороты.

SМ = S0 × n = SZ × Z × n

Такие опции как подача, скорость резания для инструмента, глубина и ширина, задаваемая в процессе обработки, являются составляющими режимов фрезерования.

Режим резания считается оптимальным при условии разумного сочетания всех его элементов обеспечивающих наибольшую производительность, экономию средств, при неизменных качественных показателях в отношении точно¬сти изделий и чистоты обработки их поверхностей.

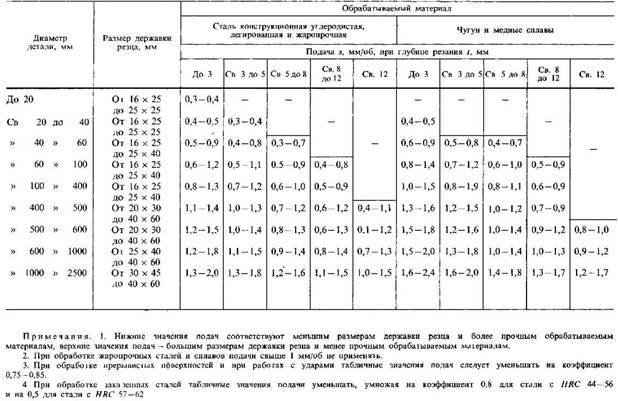

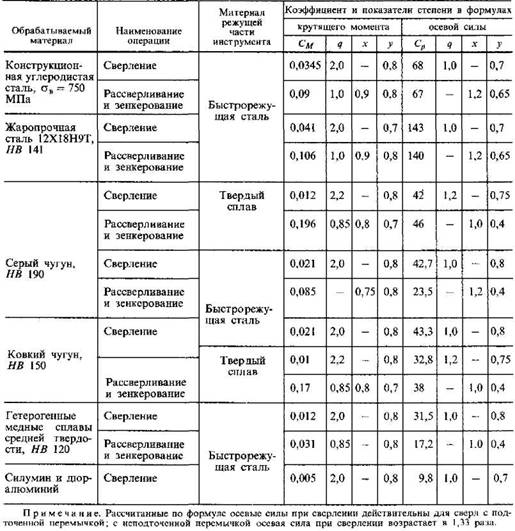

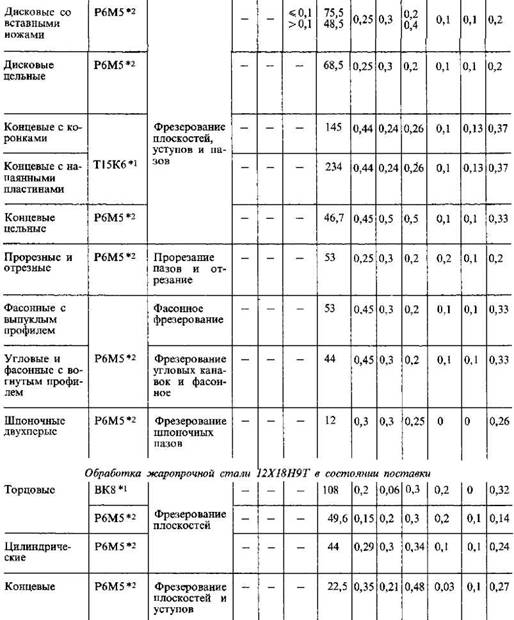

Благодаря научному подходу для резания металлов были установлены эффективные скорости резания и подачи при условии выбора глубины и ширины при фрезеровании различных металлов и сплавов фрезами соответствующих марок. Подобные данные записаны в специальных таблицах по нормативам режимов резания.

HSM Обработка

Страниц: (34)

[1]

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

Пожалуйста, ознакомьтесь с новой темной темой в веб-приложении FSWizard на app. fswizard.com

fswizard.com

Тему можно изменить на странице настроек приложения.

Приветствуются любые отзывы и рекомендации!

Ура!

HSMAdvisor v2.5.11 для MasterCam 2023 теперь доступен по адресу https://hsmadvisor.com/hsmadvisor_for_mastercam

Ядро HSMAdvisor также было обновлено для всех плагинов Mastercam с 2019 по 2023 год программное обеспечение и порекомендуйте его своим коллегам!

Ваши идеи, ваши отзывы и ваша поддержка потрясающие.

Ура!

Только что закончил настройку 4-й оси.

Этот стол начинает казаться переполненным.

FSWizard Machinist Калькулятор скорости и подачи имеет новую функцию!

Фильтрация была добавлена в список инструментов Cut Cloud, что упрощает поиск нужных инструментов:

Вы можете фильтровать по имени библиотеки, типу инструмента и/или поиску по простому тексту.

Кроме того, список теперь проверяет версию и обновления в фоновом режиме, что означает, что страница теперь появляется почти сразу. Больше не нужно ждать 15-20 секунд, чтобы загрузить все ваши инструменты каждый раз, когда вы его открываете.

Больше не нужно ждать 15-20 секунд, чтобы загрузить все ваши инструменты каждый раз, когда вы его открываете.

Спасибо всем, кто внес предложения по улучшению и пожелания!

Как обычно, вы можете найти ссылки на приложение FSWizard здесь: https://fswizard.com/

Удачи!

Кому нравится отправлять электронные письма и беспокоиться о дополнительных счетах только для того, чтобы добавить пару рабочих мест к существующей лицензии?

Никто вот кто!

Клиенты HSMAdvisor теперь могут приобретать дополнительные места прямо на странице https://hsmadvosor.com/buy.

Все, что вам нужно сделать, это ввести те же Имя , Фамилия и Электронная почта , которые вы использовали при покупке исходной лицензии.

Скидка на несколько рабочих мест будет применяться к существующей лицензии!

Дополнительную информацию можно найти на новой странице справки: https://hsmadvisor.com/help?article_id=5497_adding-more-seats-to-your-license

Калькуляторы скорости и подачи HSMAdvisor и FSWizard постоянно совершенствуются и обогатился новыми функциями.

Помогите им стать еще лучше, предоставив свои отзывы и предложения!

С уважением.

Сегодня вечером я выпустил последнюю версию HSMAdvisor и подключаемый модуль для Mastercam 2022, 2021 и 2020

Большинство проблем, о которых сообщили наши пользователи, либо были исправлены, либо иным образом решены.

Исправлены ошибки и улучшен процесс создания инструментов.

Кроме того, в диалоговом окне записи траектории инструмента теперь есть возможность отключить регенерацию траектории и фактические значения, которые будут записаны в траекторию:

Кнопка Сохранить сохраняет текущее состояние флажков по умолчанию.

Плагин Mastercam можно скачать здесь: https://hsmadvisor.com/hsmadvisor_for_mastercam

Последняя автономная версия HSMAdvisor доступна здесь: https://hsmadvisor.com/download

Он имеет некоторые внутренние улучшения и дополнительные материалы. .

Что нового в этом обновлении HSMAdvisor:

- Улучшенная скорость подачи твердосплавных инструментов при обработке мягких пластиков.

- В настройки добавлен журнал «Отладка».

Если у вас есть какие-либо проблемы, обязательно пришлите мне отладочный текст. - Добавлены новые материалы:

ПТФЭ, тефлон

AISI 52100 Отожженный (40 RC)

AISI 52100 (60-65 RC)

Сталь AISI 9310, AMS 6265, AMS 6267 (Отожженный 245 HB)

Пожалуйста, дайте мне знать, если у вас есть какие-либо отзывы или вопросы!

Долгожданная функция, которая некоторое время была доступна на FSWizard, теперь доступна и в HSMAdvisor!

В настоящее время он находится на стадии MVP, но теперь, когда вы входите в HSMADvisor Cloud как на FSWizard, так и на HSMAdvisor (совместное использование разрешено только в рамках одной учетной записи), облачные инструменты автоматически синхронизируются между двумя приложениями.

Ознакомьтесь с последней версией здесь: https://hsmadvisor.com/download

Чтобы включить облачные библиотеки в HSMAdvisor, зарегистрируйтесь и/или войдите в облако HSMAdvisor в настройках или нажав Действия->Вырезать облако -> Войдите на вкладку База данных инструментов.

Затем выберите библиотеку инструментов, которую вы хотите синхронизировать с облаком, и перейдите в «Действия» -> «Библиотека инструментов».

Включите параметр «Синхронизировать с облаком HSMAdvisor».

Синхронизированные инструменты теперь доступны в обоих приложениях:

Также добавлено несколько материалов:

- AISI431, 1.4057, X17CrNi16-2 (QT800 и QT900)

- Алюминий 3.1645; EN AW-2007

- AISI4820 (1.6587, 18CrNiMo7-6)

Обязательно присылайте мне любые отзывы по этому или другим вопросам!

Добрый день!

Я только что загрузил HSMAdvisor v2.4.2

В нем много улучшений. Полный список изменений см. в последней версии здесь: https://hsmadvisor.com/?page=Download

С 26 по 28 ноября мы проведем распродажу в честь Черной пятницы.

Так что, если вы планировали что-то купить в интернет-магазине HSMAdvisor, отметьте дату в своем календаре!

https://hsmadvisor. com/?page=Buy

com/?page=Buy

Все лицензии HSMAdvisor и FSWizard без подписки будут со значительной скидкой!

Последняя версия HSMAdvisor доступна на странице загрузок:

https://hsmadvisor.com/?page=Download

В нем есть несколько значительных улучшений, таких как улучшенная подача для концевых фрез размером менее 1/2 дюйма Отображение инструмента теперь более точно показывает, как HSMAdvisor воспринимает закругление инструмента и материала.0007

Также исправлена проблема с калькулятором гребешка. Теперь это не влияет на DOC, а только устанавливает ваш WOC на любой рассчитанный вами шаг.

Огромное спасибо всем, кто вносил предложения, сообщал о проблемах и даже просто задавал вопросы!

Ура!

Запрограммировали и выточили голову Т-800 от thingiverse:

Вот готовое видео черепа со всех сторон: https://youtube.com/shorts/mdclf5LvdyM?feature=share

В 1-й операции я фрезеровал основание с резьбовым отверстием 1/4-20 прямо там, где будет мой Z0Y0Z0.

Затем я установил основание на квадратное крепление, используя резьбовое отверстие. Таким образом, когда я фиксирую квадратное приспособление в тисках, моя деталь Z0Y0Z0 остается на том же месте.

2-й оп — задняя часть черепа

3-й оп — лицо, 4-й и 5-й — бока

Страниц: (34)

[1]

2

3

4

5

6

7

8

910

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

Формулы для торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Кс Значения

- π (3.

14): круговая постоянная

14): круговая постоянная - DC (мм): Диаметр фрезы

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/т.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки на основании общей длины подачи стола и подачи стола в минуту (подачи).

Пример обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка. Пример расчета полезной мощности, необходимой для резки инструментальной стали с помощью:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет примерно 3,94 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/зуб) | 0,2 (мм/зуб) | 0,3 (мм/зуб) | 0,4 (мм/зуб) | 0,6 (мм/зуб) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

Никель-хром-молибденовая сталь (SNCM439 и т. д.) д.) | 352HB | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. д.) | 155HB | 2030 | 1970 | 1900 | 1770 | 1710 |

| Литая сталь (SCC и т. д.) | 520 | 2800 | 2500 | 2320 | 2200 | 2040 |

| Твердый чугун | 46HRC | 3000 | 2700 | 2500 | 2400 | 2200 |

| Механитовый чугун (FC350 и т. д.) | 360 | 2180 | 2000 | 1750 | 1600 | 1470 |

| Серый чугун (FC250 и т. д.) | 200HB | 1750 | 1400 | 1240 | 1050 | 970 |

| Латунь (C3710 и т. д.) | 500 | 1150 | 950 | 800 | 700 | 630 |

Легкий сплав (Al-Mg, A5005 и т.

| ||||||

14): круговая постоянная

14): круговая постоянная

.jpg)