Режимы резания при фрезеровании – как выполнить аналитический расчет? Формула скорость резания при фрезеровании

Режимы резания при фрезеровании | Фрезерование металла

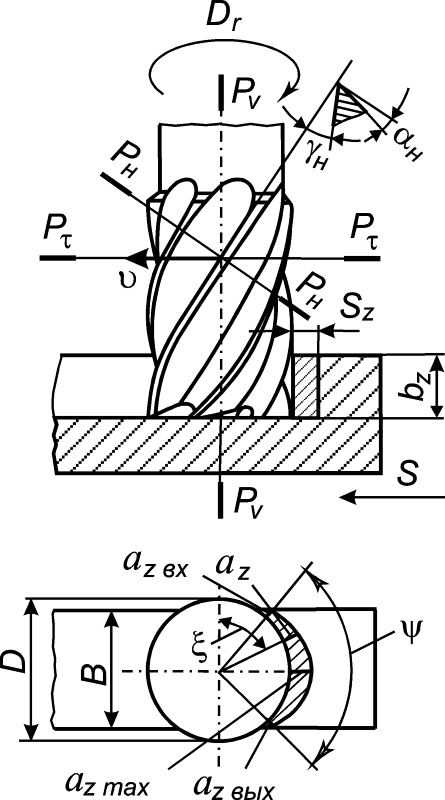

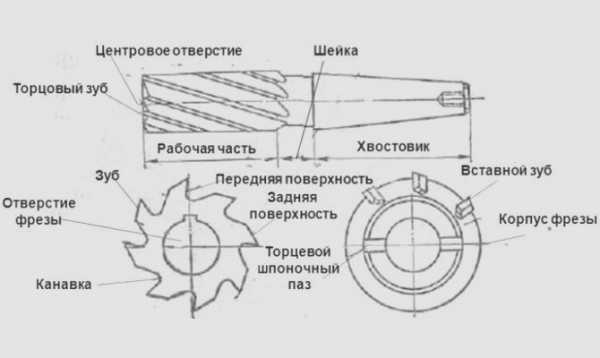

Расчет режимов фрезерования заключается в определении скорости резания, частоты вращения фрезы, и выбора подачи. При фрезеровании различают два основных движения: вращение фрезы вокруг своей оси - главное движение и перемещение заготовки относительно фрезы - движение подачи. Скорость вращения фрезы называют скоростью резания, а скорость перемещения детали - подачей. Скорость резания при фрезеровании - это длина пути (в м), которую проходит за 1 мин наиболее удаленная от оси вращения точка главной режущей кромки.

Скорость резания легко определить, зная диаметр фрезы и частоту ее вращения (число оборотов в минуту). За один оборот фрезы режущая кромка зуба пройдет путь, равный длине окружности, имеющей диаметр D:

l = πD, где l - путь режущей кромки за один оборот фрезы.

Длина пути

Длина пути, пройденная кромкой зуба фрезы в единицу времени,

L = ln = πDn, где n - частота вращения, об/мин.

Скорость резания

Принято обозначать диаметр фрезы в миллиметрах, а скорость резания в метрах в минуту (м/мин), поэтому написанную выше формулу можно записать в виде:

Частота вращения фрезы

В производственных условиях часто требуется определить необходимую частоту вращения фрезы для получения заданной скорости, резания. В этом случае используют формулу:

Подача при фрезеровании

При фрезеровании различают подачу на зуб, на оборот и минутную подачу. Подачей на зуб Sz называют расстояние, на которое перемещается заготовка (или фреза) за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. Подачей на оборот S0 называют расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время одного полного оборота фрезы:

S0 = Sz Z

Минутная подача

Минутной подачей Sм называют расстояние, на которое перемещается заготовка (или фреза) в процессе резания за 1 мин. Минутная подача измеряется в мм/мин:

Sм = S0n, или Sм = Sz Zn

Определение времени фрезерования детали

Зная минутную подачу, легко подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е. путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности обработки. Глубиной резания t называют расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно обработанной поверхности, или толщину слоя металла, снимаемого за один проход фрезы.

Скорость резания, подача и глубина резания являются элементами режима резания. При наладке станка устанавливают глубину резания, подачу и скорость резания, исходя из возможностей "режущего инструмента, способа фрезерования обрабатываемого материала и особенностей обработки. Чем большее количество металла в единицу времени фреза снимает с заготовки, тем выше будет производительность фрезерования. Естественно, что производительность фрезерования при прочих равных условиях будет повышаться с увеличением глубины резания, подачи или скорости резания.

Похожие материалы

Режимы резания при фрезеровании фрезами

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б.И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Частота вращения фрезы

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечность фрезы и качество обработки заготовки зависят от того, какой толщины слой снимается за одну проходку, то есть при каждом обороте шпинделя. В этом случае говорят о подаче на 1 (2,3) зуба, в зависимости от разновидности инструмента (фреза одно- , двух- или трехзаходная).

Рекомендуемые значения подачи «на зуб» указываются производителем инструмента. Фрезеровщик по этому пункту режима резания сталкивается с трудностями, если работает с фрезами «made in China» или какого-то сомнительного (неизвестного) происхождения. В большинстве случаев можно ориентироваться на диапазон подачи (мм) 0,1 – 0,25. Такой режим подходит практически для всех распространенных материалов, подвергающихся обработке фрезерованием. В процессе реза станет понятно, достаточно или несколько «прибавить» (но не раньше, чем после 1-го захода). А вот менее 0,1 пробовать не стоит, разве только при выполнении ювелирной работы с помощью микрофрез.

Рекомендация

Начинать фрезерование следует с минимальной подачи – 0,1. В процессе станет понятно, насколько податлив обрабатываемый материал перед конкретной фрезой. Это исключит вероятность слома режущей кромки (зуба) и позволит поставить возможностям станка и инструмента точный «диагноз», особенно если это «чужое» оборудование.

Полезные советы

- Превышение значения оптимальной подачи чревато повышением температуры в рабочей области, образованием толстой стружки и быстрой поломкой фрезы. Для инструмента диаметром свыше 3 мм начинать следует с 0,15, не более

- Если скорость фрезерования детали повысить за счет оптимального использования возможностей оборудования не получается, можно попробовать установить фрезу двухзаходную.

- При выборе инструмента нужно учитывать, что увеличение длины режущей части приводит к снижению подачи и увеличению вибраций.

- Не следует стремиться повысить скорость обработки за счет замены фрезы на аналогичную, но с большим количеством зубьев. Стружка от такого инструмента отводится хуже, поэтому часто приводит к тому, что качество фрезерования резко снижается. В некоторых случаях, при полной забивке канавок, фреза начинает работать «вхолостую». Толку от такой замены никакого.

Вывод

Качественного фрезерования можно добиться только опытным путем. Конкретные станок + инструмент + практический опыт, навыки. Поэтому не стоит слепо доверять даже табличным данным. Например, в них не учитывается степень износа фрезы, с которой предстоит работать. Не нужно бояться экспериментировать, но начинать всегда следует с минимального значения параметров. Когда мастер «почувствует» и станок, и фрезу, и обрабатываемый материал, он сам определит, в каком режиме стоит работать.

ismith.ru

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

Поверхностная обработка заготовок методом фрезерования может проводиться исключительно после разработки технологической карты, в которой указываются основные режимы обработки. Подобной работой, как правило, занимается специалист, прошедший специальную подготовку. Режимы резания при фрезеровании могут зависеть от самых различных показателей, к примеру, типа материала и используемого инструмента. Основные показатели на фрезерном станке могут устанавливаться вручную, также проводится указание показателей на блоке числового программного управления. Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

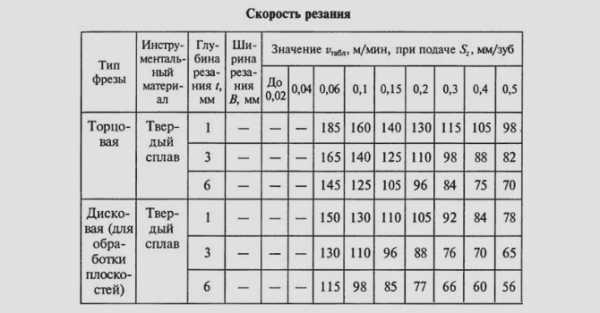

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

- Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

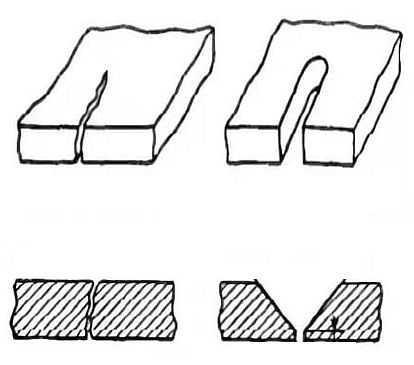

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

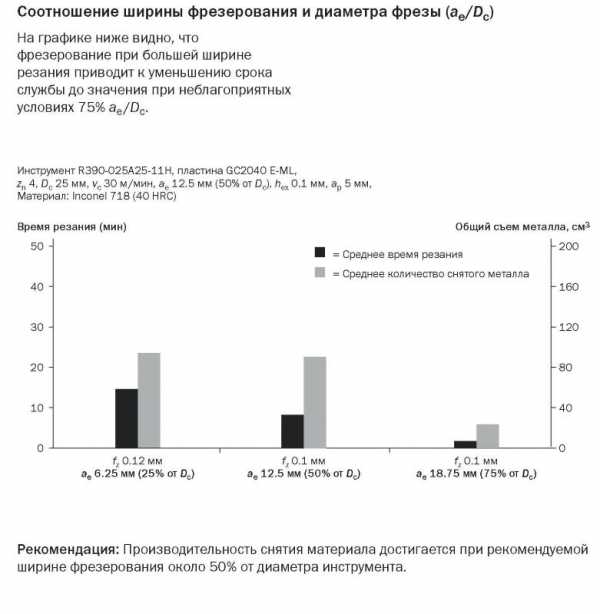

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

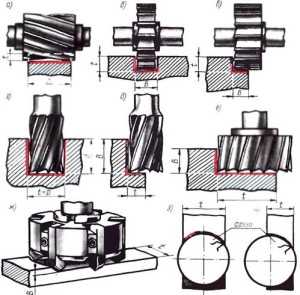

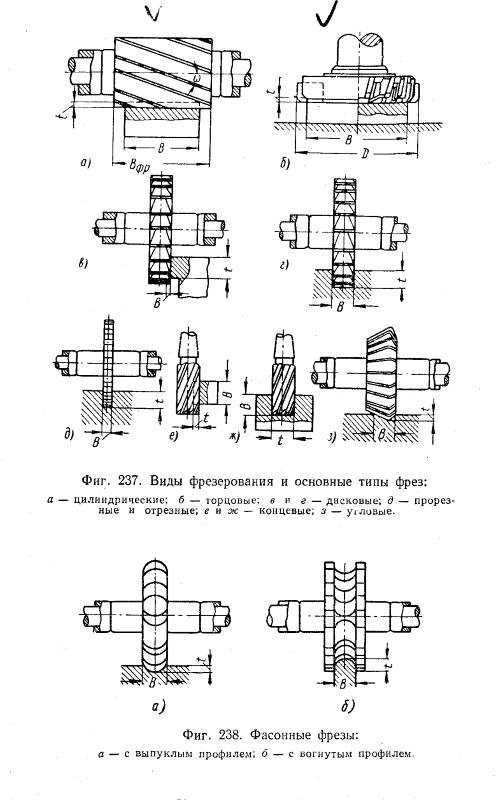

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

- Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости. Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

- Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Режимы резания при фрезеровании – подбор элементов + Видео

От правильности выбора режимов резания при обработке металлических изделий на фрезерных станках зависит качество производимых работ. По этой причине аналитический расчет таких режимов должен осуществляться максимально грамотно и качественно.

1 Оптимальный режим резания – что под ним понимают?

При фрезеровании обработка деталей по своей сути намного сложнее, чем при точении. Связано это с тем, что любой зуб фрезерного инструмента при каждом обороте фрезы сначала входит, а затем выходит из контакта с обрабатываемым изделием. Причем процесс его входа в контакт сопровождается ударом достаточно ощутимой силы. Кроме того, с детали при фрезеровании снимается прерывистая стружка, толщина которой не является постоянной (при точении сечение стружки всегда имеет один и тот же показатель).

По указанным причинам оператору необходимо очень ответственно выполнять расчет режимов резания, чтобы добиться максимальной производительности фрезерного агрегата на самых выгодных условиях его функционирования с учетом мощности оборудования.

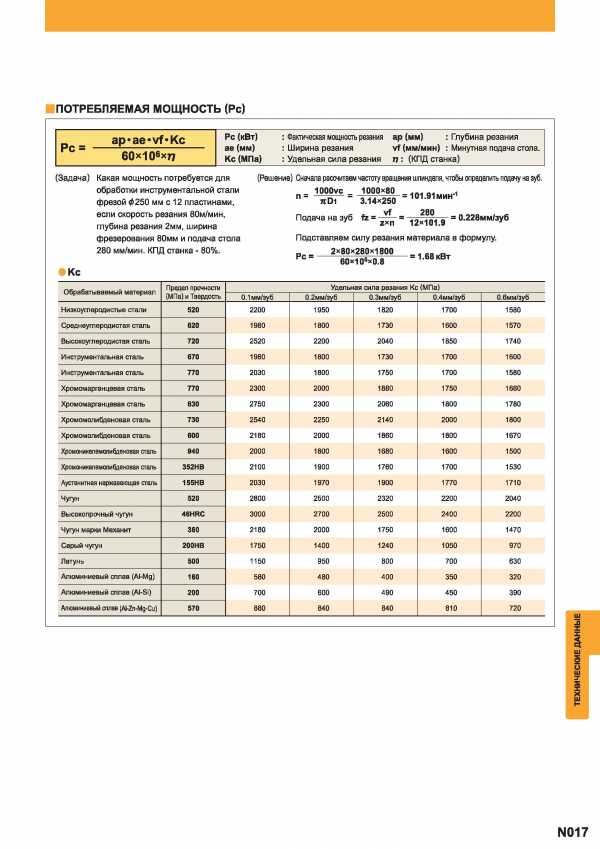

Фрезерная обработка детали

Рекомендуем ознакомиться

Под такими условиями понимают режимы резания, обеспечивающие оптимальное сочетание подачи при фрезеровании, скорости и силы процесса, глубины срезаемого металлического слоя с целью получения заданной чистоты и точности обработки при минимальных затратах на нее.

На любом металлообрабатывающем предприятии имеются стандартные нормативы, в которых даются четкие рекомендации, облегчающие выбор варианта резки различных заготовок. С их помощью можно разрабатывать операционные карты и непосредственно технологический процесс, в который включаются все элементы фрезерования. Но многие параметры, указанные в таких нормативах, не подходят для случаев, когда используется новое оборудование и современный режущий инструмент. В подобных ситуациях оператору приходится самостоятельно производить расчет режимов обработки. Далее мы опишем их основные элементы.

2 Материал и геометрия рабочего инструмента

Материал, из которого сделана фреза, напрямую влияет на возможности и качество режущих операций. Наиболее эффективным инструментом признаются фрезы из быстрорежущей стали и резцы с пластинками из твердых сплавов. Их используют в настоящее время для большинства фрезерных операций, но при условии, что технический потенциал станков (показатель мощности их двигателя, скорость вращения шпинделя и так далее) позволяет работать с такими приспособлениями.

Фрезы из быстрорежущей стали

Некоторые агрегаты старых моделей просто-напросто не могут применять твердосплавный и быстрорежущий инструмент. Тогда на них работают обычными концевыми и иными фрезами. Если же изделие после фрезерования должно иметь высокую точность и чистоту поверхности, и при этом скорость выполнения процедуры не имеет большого значения, лучше использовать приспособления из обычных легированных и углеродистых сталей.

Геометрия режущей части инструмента также влияет на выбор конкретного режима обработки детали. Форму и размеры, которые имеет зуб фрезы, задние и передние ее углы, параметры переходной кромки и углов подбирают из специальных таблиц. В них даются сведения о том, какие размеры обязан иметь зуб и все указанные углы при работе с заготовками, сделанными из различных материалов (легированные, жаропрочные, углеродистые стали, сплавы на основе меди, чугун). При использовании быстрорежущего инструмента все нужные параметры берутся из другой таблицы.

Разные виды инструмента

Современные комбинаты по производству фрез в большинстве случаев поставляют их с четко обозначенными геометрическими размерами, которые оговорены в соответствующих Госстандартах. Каким-либо образом изменить геометрию такого инструмента фрезеровщик не может, поэтому ему требуется правильно сделать выбор нужного ему приспособления (например, торцевой фрезы) из набора имеющихся рабочих приспособлений. Особых проблем при этом у опытного специалиста не возникает, так как он может воспользоваться таблицами с рекомендованными геометрическими величинами фрезерного инструмента.

3 Глубина и ширина фрезерной обработки

Для рационального фрезерования любых изделий указанные параметры имеют огромное значение. Глубина (иными словами – толщина срезаемого слоя) представляет собой дистанцию между обработанной и обрабатываемой поверхностями. Величина срезаемого слоя обычно подбирается максимально большой, всегда стараются делать всего один проход инструмента с целью получения заданного результата фрезерования.

Если же поверхность готовой детали должна иметь повышенную чистоту и точность, следует осуществлять операцию в два прохода – черновой, а затем чистовой. Иногда величина срезаемого слоя высока и даже два прохода не позволяют качественно выполнить операцию. В данном случае требуемая глубина достигается посредством выполнения двух черновых проходов.

Осуществление чернового прохода

Кроме того, нужной толщины срезаемого слоя не всегда удается добиться за один проход на старых фрезерных агрегатах. Их силы (мощности электрооборудования) просто-напросто не хватает. В подобных ситуациях также рекомендуется делать две черновые процедуры. Под шириной фрезерования понимают ширину обрабатываемого изделия. Если на станке фрезеруется сразу несколько деталей, которые крепятся в зажимном механизме параллельно друг другу, учитывается их общая ширина.

Величину заготовок оператор узнает из рабочего чертежа, прилагаемого к каждому изделию, которое ему нужно обработать. Ширина и глубина, как элементы фрезерования, определяются достаточно легко даже неопытными рабочими. Но здесь стоит помнить, что показатель срезаемого слоя при работе с отливками и поковками из стали и чугуна, на поверхности которых имеются загрязнения, литейная корка или окалина, берется больше величины загрязненного слоя.

Если не прислушиваться к этому совету, зуб инструмента будет скользить по загрязненной поверхности и оставлять на ней дефекты в виде черновин. Необходимый показатель срезаемого слоя будет достигнут и в этом случае, но режущая кромка фрезы быстро придет в негодность. Да и затраты силы (мощности) оборудования потребуются значительные.

Срезание загрязненного слоя

Стандартные рекомендации по величине срезаемого слоя:

- 0,5–1 мм – чистовая обработка;

- 5–7 мм – черновая обработка по чугунному и стальному литью;

- 3–5 мм – черновое фрезерование деталей из сталей разных марок.

Соблюдение данных показателей срезаемого слоя обычно гарантирует высокое качество обработки заготовок на станках любой мощности.

4 Выбор диаметра инструмента

Показатель срезаемого слоя, а также ширина обработки обуславливают выбор диаметра рабочего приспособления. Подбор сечения фрезы для резания производится по трем таблицам для разных видов инструмента:

- дискового;

- торцового;

- цилиндрического.

Производительность фрезерной обработки зависит от грамотного подбора сечения фрезы, так как диаметр инструмента влияет на величину среза. Она будет при идентичной глубине фрезерования и подаче приспособления тем меньше, чем большее сечение имеет фреза. Производя расчет режимов обработки, это всегда нужно принимать во внимание.

Подбор диаметра фрезы

Отметим, что оператору станка проще работать со срезами большой толщины (чем меньше глубина резания, тем выше удельное давление, а значит, необходимо затрачивать больше силы для обработки). По этой причине при любой возможности он должен подбирать фрезу с минимальным диаметром. Сечение рабочего инструмента также влияет на расстояние, которое преодолевает фреза при одном проходе. Данный показатель называют величиной пути. Формула для его расчета учитывает величины перебега и врезания инструмента, а также непосредственно длину обрабатываемой детали.

Показатель перебега чаще всего равняется 2–5 миллиметрам. С целью снижения холостого хода фрезерного агрегата (по сути – для уменьшения величины перебега) нужно брать фрезы малого сечения. Расчет показателя врезания осуществляется по формуле, учитывающей глубину обработки детали на конкретном станке определенной мощности. Для большинства фрез любых типов готовые значения пути врезания даются в таблицах. Найти в них эти элементы несложно.

Инструмент малого сечения

Еще одной величиной, на которую влияет сечение инструмента, является крутящий момент определенной силы. Шпинделю агрегата следует сообщать меньший момент при малом диаметре фрезы, увеличивая его при повышении сечения приспособления для резания.

Учитывая все сказанное, может показаться, что целесообразнее всего производить выбор фрезы с малым сечением. Но это не так. Проблема заключается в следующем: со снижением диаметра инструмента для него необходимо подбирать оправку с малой жесткостью (так как фреза будет тонкой). А это ведет к потребности снижать величину срезаемой стружки с детали, то есть к необходимости уменьшать силы давления на оправку. Эффективность режима фрезерования при этом, как вы сами понимаете, снижается.

5 Расчет подачи фрезы и его особенности

При чистовом фрезеровании подача зависит от того, какой чистотой должна будет характеризоваться обработанная поверхность изделия, при черновом – от следующих факторов:

- показатель жесткости схемы "деталь/фреза/станок";

- материал, из которого изготовлена деталь;

- углы заточки рабочего инструмента;

- величина мощности (силы) привода фрезерного агрегата;

- материал инструмента для резания.

Выбор подачи для обработки поверхности

Главным первоначальным показателем, по которому выполняется выбор подачи для черновой обработки, считается величина S(зуб). Она зависит от варианта монтажа (по отношению к детали, подвергаемой обработке) режущего инструмента, который определяет:

- толщину стружки;

- параметр угла, под которым зуб начинает взаимодействовать с заготовкой;

- величину угла, при которой зуб фрезы выходит из детали после ее обработки.

Элементы фрезы

Показатель S(зуб), как и иные элементы фрезерной обработки металлических заготовок, важен для правильного расчета режимов резания. Вручную его никто не высчитывает. Обычно пользуются стандартными таблицами, составленными для разных видов рабочего инструмента.

Выбор подачи при чистовой обработке также производится по табличным данным. Здесь есть один нюанс. На каждый зуб инструмента при чистовой обработке приходится очень малая величина подачи. Поэтому в таблицах даются значения на полный оборот инструмента, а не на один его зуб.

6 Как выполнить расчет скорости резания?

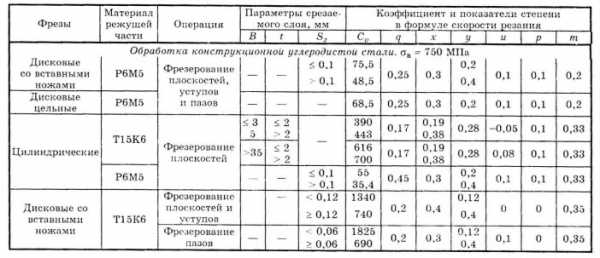

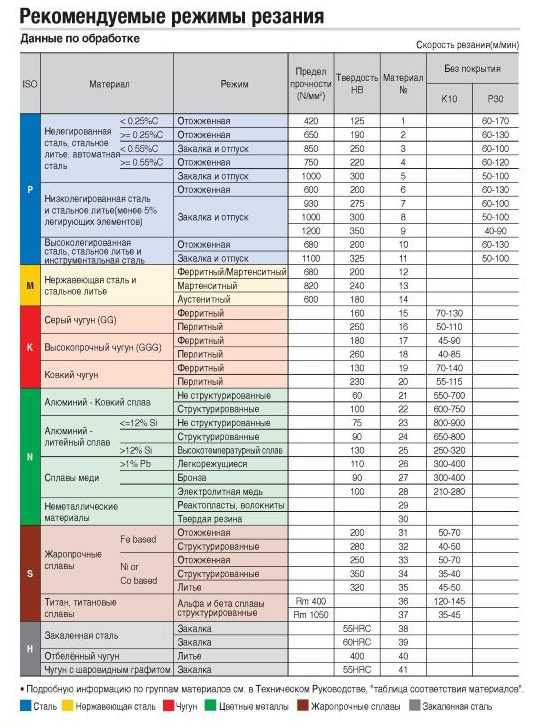

Скорость фрезерования определяется по специальным нормативам, включающим в себя множество карт для разных типов фрез и обрабатываемых материалов (для стали, алюминия и пр.). В таких картах учитываются мощности станков и другие их технические показатели. Выбрать нужную скорость обработки за счет этого достаточно просто.

Обратите внимание – стандартные таблицы для установления скорости содержат информацию для условий фрезерования одним инструментом при определенном уровне стойкости фрезы. Если стойкость инструмента отличается от табличного стандартного показателя, расчет скорости осуществляют с учетом поправочных коэффициентов. Последние созданы на основании следующих данных:

- для торцового инструмента – ширина обработки;

- свойства (механические) фрезеруемой заготовки;

- величина основного угла фрезы в плане;

- отсутствие либо наличие на детали окалины.

Таблица для расчета скорости резания

В описываемых нормативах для определения скорости указываются такие элементы – минутная подача и количество оборотов. Кинематика, показатели силы и технических возможностей шпинделя конкретного оборудования для фрезерования нередко отличаются от табличных данных. В подобных ситуациях рабочий на свое усмотрение подбирает рациональную скорость функционирования станка. При этом он обязан сделать выбор таким образом, чтобы фреза не затуплялась преждевременно.

Отдельно отметим, что при фрезеровании заготовок из алюминия рекомендуется назначать высокоскоростные режимы их обработки. Они обеспечивают при малых затратах силы электрооборудования большую глубину резания. Если же работать с деталями из алюминия на медленных скоростях, увеличивается риск выхода фрез из строя, ввиду того, что получающаяся мягкая стружка полностью забивает канавки инструмента.

tutmet.ru

| Металлорежущий инструмент и инструментальная оснастка для станков / Cutting tools and tooling system | |||||

| Подборка сходных справочных страниц промышленных каталогов компаний производителей и поставщиков. | |||||

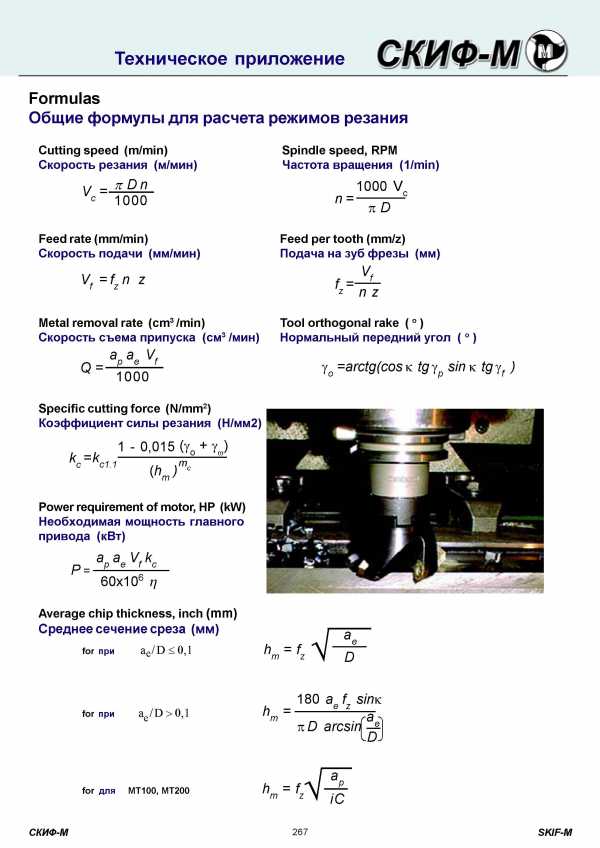

| 811 Формулы при фрезеровании для расчета режимов резания на фрезерных станках и обрабатывающих центрах Потребляемая мощность Удельная сила резания Угол в плане Частота вращ | 812 Винтовая интерполяция Расчетные формулы при фрезеровании на станках с ЧПУ Фрезерная обработка внутренняя и наружная Машинное время Подача центра инструмента Внешний кон | 1298 Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Частота вр | 1299 Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчет | 266 Условные обозначения, понятия и размерности принятые при механической фрезерной обработке на металлообрабатывающем оборудовании Symbols Обозначение Term | 267 Общие формулы для расчета режимов резания при фрезерной обработке на станочном металлообрабатывающем оборудовании Cutting speed (m/min) Скорость резания |

| 352 Формулы и определения для фрезерной обработки на металлорежущем оборудовании и станках Скорость подачи, мм/мин Vf = fz X n X zc Скорость резания, | 1628 Formulae for face milling Cutting speed Feed per Tooth Cutting Time vf (mm/min) Table Feed per Min L (mm) Total Table Feed Length (Workpiece Length | 1629 Formulae for face milling CUTTING POWER (Pc) PC ap ae vf Kc 60 106xt7 Pc (kW) Actual Cutting Power ae (mm) Cutting Width Kc (MPa) Specific Cutting | |||

См.также / See also : | |||||

| Расчетные формулы при сверленииРасчетные формулы при точенииФрезерная обработка материаловФреза металлорежущая Основы | |||||

Общие формулы для расчета режимов резания при фрезерной обработке на станочном металлообрабатывающем оборудовании Cutting speed (m/min) Скорость резания Общие формулы для расчета режимов резания при фрезерной обработке на станочном металлообрабатывающем оборудовании Cutting speed (m/min) Скорость резания (м/мин) V = D c 1000 Spindle speed, RPM Частота вращения (1/min) n = 1000 V _c D Feed rate (mm/min) Скорость подачи (мм/мин) Feed per tooth (mm/z) Подача на зуб фрезы (мм) f f =- z n z Metal removal rate (cm3 /min) Скорость съема припуска (см3 /мин) ap ae Vf Q = p 1000 Tool orthogonal rake ( o ) Нормальный передний угол ( о ) Y0 =arctg(cos к tg y sin к tg yf) Specific cutting force (N/mm2) Коэффициент силы резания (Н/мм2) k =k c c1.1 1 0,015 (yo Ym) (h ) c v m' Power requirement of motor, HP (kW) Необходимая мощность главного привода (кВт) a a V. k p = p e f c 60x106 ц Average chip thickness, inch (mm) Среднее сечение среза (мм) for при ae D | |||||

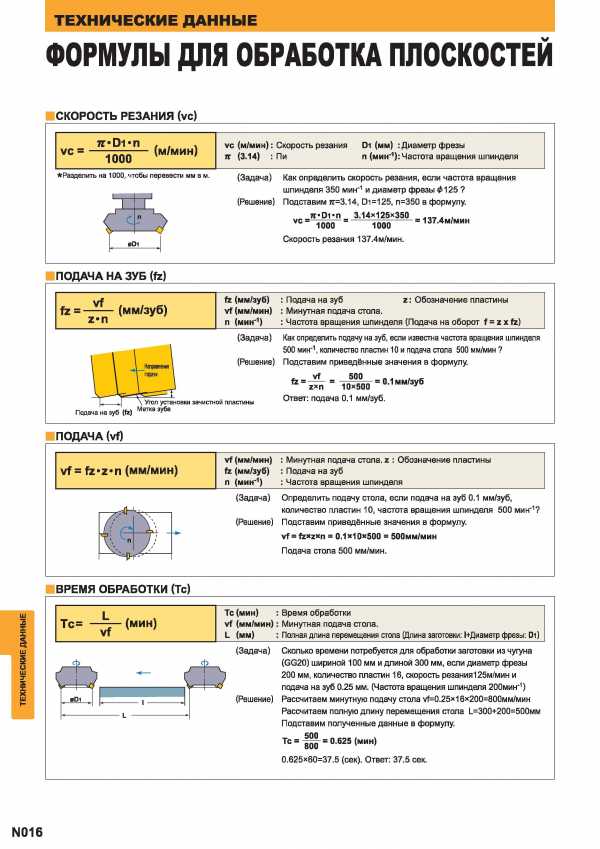

Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Частота вр Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Частота вращения шпинделя Разделить на 1000 чтобы перевести мм в м. С (Задача) Как определить скорость резания если частота вращения шпинделя 350 мин'1 и диаметр фрезы 0125 (Решение) Подставим тг3.14 D1125 п350 в формулу. vc - ir Dian 3.14x125x350 0D1 1000 1000 Скорость резания 137.4м/мин. 137.4м/мин ПОДАЧА НА ЗУБ (fz) z Обозначение пластины fz (мм/зуб) Подача на зуб vf (мм/мин) Минутная подача стола. (мин'1) Частота вращения шпинделя (Подача на оборот f zxfz) (Задача) (Решение) Подача на зуб (fz) Метка зуба Угол установки зачистной пластины Как определить подачу на зуб если известна частота вращения шпинделя 500 мин'1 количество пластин 10 и подача стола 500 мм/мин Подставим приведённые значения в формулу vf 500 fz zxn 10x500 Ответ подача 0.1 мм/зуб 0.1 мм/зуб ПОДАЧА (vf) vf (мм/мин) Минутная подача стола z Обозначение пластины vf fzz n (мм/мин) fz (мм/зуб) Подача на зуб (мин'1) Частота вращения шпинделя (Задача) Определить подачу стола если подача на зуб 0.1 мм/зуб количество пластин 10 частота вращения шпинделя 500 мин"1 (Решение) Подставим приведённые значения в формулу vf faxzxn 0.1 10x500 500мм/мин Подача стола 500 мм/мин. ВРЕМЯ ОБРАБОТКИ (Тс) Тс vf (мин) Тс (мин) Время обработки vf (мм/мин) Минутная подача стола. L (мм) Полная длина перемещения стопа (Длина заготовки l+Диаметр фрезы Di) сЬ да gpi (Задача) Сколько времени потребуется для обработки заготовки из чугуна (GG20) шириной 100 мм и длиной 300 мм если диаметр фрезы 200 мм количество пластин 16 скорость резания 125м/мин и подача на зуб 0.25 мм. (Частота вращения шпинделя 200мини) (Решение) Рассчитаем/минутную подачу стола 0.25х16х200800мм/мин Рассчитаем полную длину перемещения стола L300+200500mm Подставим полученные данные в формулу. Тс 1 0.625 (мин) 0.625x6037.5 (сек). Ответ 37.5 сек. N016 ТЕХНИЧЕСКИЕ ДАННЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ФОРМУЛЫ ДЛЯ ОБРАБОТКА ПЛОСКОСТЕЙ СКОРОСТЬ РЕЗАНИЯ (vc) vc 7Г Р1 1000 (м/мин) vc (м/мин) Скорость резания (3.14) Пи D1 (мм) Диаметр фрезы (мин'1) | |||||

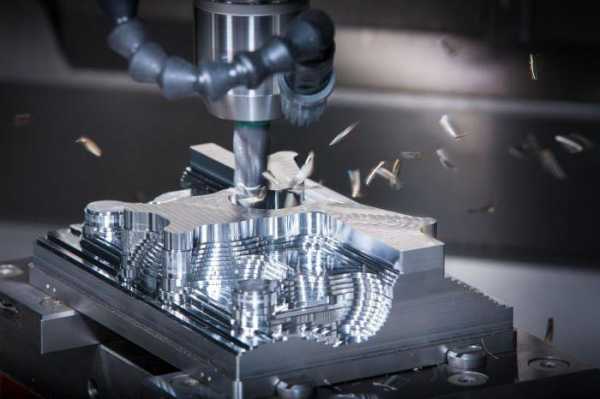

Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчет Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример расчета Рс ap ae vf Kc 60х106 77 Рс(кВт) Фактическая мощность резания ар (мм) Глубина резания ае (мм) Ширина резания vf (мм/мин) Минутная подача стола. Кс (МПа) Удельная сила резания (КПД станка) (Задача) Какая мощность потребуется для обработки инструментальной стали фрезой 0250 мм с 12 пластинами если скорость резания 80м/мин глубина резания 2мм ширина фрезерования 80мм и подача стола 280 мм/мин. КПД станка - 80%. Кс (Решение) Сначала рассчитаем частоту вращения шпинделя чтобы определить подачу на зуб. ЮООус 1000x80 71D1 Подача на зуб fz 3.14x250 vf 101.91 мин'1 280 zxn 12Ж9- 0-228мм зУ6 Подставляем силу резания материала в формулу. 2x80x280x1800 Рс 60х10 х0.8 1.68 кВт Обрабатываемый материал Предел прочности (МПа) и Твердость Удельная сила резания Кс (МПа) 0.1 мм/зуб 0.2мм/зуб О.Змм/зуб 0.4мм/зуб О.бмм/зуб Низкоуглеродистые стали 520 2200 1950 1820 1700 1580 Среднеуглеродистая сталь 620 1980 1800 1730 1600 1570 Высокоуглеродистая сталь 720 2520 2200 2040 1850 1740 Инструментальная сталь 670 1980 1800 1730 1700 1600 Инструментальная сталь 770 2030 1800 1750 1700 1580 Хромомарганцевая сталь 770 2300 2000 1880 1750 1660 Хромомарганцевая сталь 630 2750 2300 2060 1800 1780 Хромомолибденовая сталь 730 2540 2250 2140 2000 1800 Хромомолибденовая сталь 600 2180 2000 1860 1800 1670 Хромоникелемопибденовая сгаль 940 2000 1800 1680 1600 1500 ХромоникелемолиЕденовая сгаль 352НВ 2100 1900 1760 1700 1530 Аустенитная нержавеющая сталь 155НВ 2030 1970 1900 1770 1710 Чугун 520 2800 2500 2320 2200 2040 Высокопрочный чугун 46HRC 3000 2700 2500 2400 2200 Чугун марки Механит 360 2180 2000 1750 1600 1470 Серый чугун 200НВ 1750 1400 1240 1050 970 Латунь 500 1150 950 800 700 630 Алюминиевый сплав (Al-Mg) 160 580 480 400 350 320 Алюминиевый сплав (Al-Si) 200 700 600 490 450 390 Алюминиевый сплав (Al-Zn-Mg-Cu) 570 880 840 840 810 720 N017 ТЕХНИЧЕСКИЕ ДАННЫЕ ПОТРЕБЛЯЕМАЯ МОЩНОСТЬ при фрезеровании (Рс) | |||||

| Металлорежущий инструмент и инструментальная оснастка для станков / Cutting tools and tooling system | |||||

lab2u.ru

Режим резания при фрезеровании: расчет, определение, нормативы

Фрезерование – это далеко не самая простая операция по обработке металлов и других материалов, которая не всегда в деталях известна среднестатистическому человеку. Дело в том, что для этого процесса необходимо специальное устройство, которое называется фрезой – его можно найти на многих предприятиях, фабриках, заводах. Как происходит этот процесс? В данном случае в нем участвует режущий инструмент и заготовка. Режущим инструментом является сама фреза – она совершает вращательные движения, в отличие от самой заготовки, которая с помощью станка совершает поступательные движения по направлению к фрезе. В результате получается такой тип обработки, который сложно было бы повторить с помощью любого другого инструмента. Однако в данной статье не будет рассмотрена поверхностная информация – данный материал рассчитан на тех, кто уже более-менее знаком с процессом фрезерования. Главной и основной темой здесь будет режим резания, то есть здесь будет производится расчет и определение того, как именно должна функционировать фреза и какую насадку для нее использовать для конкретных видов металла разной твердости. Чтобы вам было легче разбираться в данных, которые будут предоставлены далее, вам сразу же стоит узнать, какие именно будут использоваться здесь понятия.

Все, что нужно знать

Итак, в каждом пункте будет указано, какой именно материал рассматривается, а также его твердость по методу Бриннеля – самому известному и распространенному из всех способов определения твердости тел. Измеряются они в HB, то есть единицах твердости Бриннеля. Далее будет определяться скорость резания, которая указывается в метрах в минуту (м/мин). Здесь вам стоит обратить особое внимание на то, что это не обороты фрезы, а именно абсолютно другой параметр. Данный параметр будет рассматриваться в нескольких примерах – если материал, который обрабатывается фрезой, не имеет никакого дополнительного покрытия, а также если фреза имеет разные типы покрытия TI-NAMITE. Ну и, конечно же, будет описан еще один очень важный параметр фрезерования – это подача на зуб. Для людей, далеких от этой сферы, данный параметр может показаться довольно необычным, но если внимательно изучить его детали, то все станет довольно просто. Итак, измеряется этот параметр в миллиметрах на зуб и определяет то, на сколько миллиметров перемещается заготовка, пока фреза поворачивается на один зуб. Из этой подачи можно высчитать и другие – например, оборотную и минутную, но именно подача на зуб является ключевым фактором. И она также будет зависеть от диаметра используемого инструмента. Что ж, все основные данные вы получили – теперь пришло время узнать, какой режим резания при фрезеровании использовать в каком отдельно взятом случае.

Стали общего применения

Итак, первый материал, который рассматривается в данной статье – это стали общего применения. Какой режим резания использовать для такого материала? В первую очередь нужно определить твердость материала. Если твердость стали составляет менее 150 единиц Бриннеля, то необходимо выставлять скорость от 150 до 210 метров в минуту в зависимости от покрытия. 150, соответственно, при полном отсутствии покрытия, а 210 – при наличии наиболее эффективного покрытия TI-NAMITE-A. Что касается подачи на зуб, то здесь все зависит, как уже было сказано ранее, от диаметра инструмента. Если его диаметр менее трех миллиметров, то подача на зуб составит от 0,012 до 0,018 миллиметров, при росте диаметра до 5 мм, подача возрастает до 0,024 мм, если диаметр увеличивается до 9 мм, то и подача возрастает до 0.050 мм, при диаметре до 14 мм подача может повыситься до 0.080 мм, ну а при максимальном диаметре в 25 миллиметров подача на зуб составит 0.18 мм. Эти данные и позволяют вам выбрать правильный режим резания. Но не забывайте, что есть и более твердые виды стали общего применения. При твердости менее 190 единиц Бриннеля скорость должна быть от 120 до 165 метров в минуту, а при твердости менее 240 единиц Бриннеля – от 90 до 125 метров в минуту. Естественно, меняется подача на зуб. Она становится меньше и в первом случае может быть от 0.01 до 0.1 миллиметра на зуб, в то время как во втором случае – от 0.008 до 0.08 миллиметра на зуб. Естественно, это не единственный материал, который используется при фрезеровании, так что стоит обратить внимание и на другие металлы.

Цементируемые стали

Режимы резания при обработке цементируемых сталей будут зависеть от твердости материала. Если она составляет менее 235 единиц Бриннеля, то и скорость резания будет соответствующей – от 100 до 140 метров в минуту. При твердости менее 285НВ показатель падает – от 80 до 110 метров в минуту. Но при этом не стоит забывать также и о подаче на зуб. В принципе, про нее можно много не говорить, потому что она не отличается от того, что вы уже видели в предыдущем пункте. В первом случае она будет иметь те же самые интервалы, что и при обработке стали общего применения твердостью менее 190НВ, а во втором – те же самые, что и при обработке стали общего применения твердостью менее 240НВ. Но при этом нельзя сказать, что подача на зуб будет идентичной, потому что к максимальному диаметру инструмента в первом случае подача составляет не 0.1, как в предыдущем примере, а 0.15. Именно поэтому расчет режимов резки и является такой сложной задачей, которую лучше всего выполнять по всем нормам и в соответствии со строгими предписаниями.

Азотируемые стали

Расчет режимов резания при обработке азотируемых сталей ничем не отличается от предыдущих случаев – только в данном случае материалы является немного более твердыми, чем прошлые, поэтому вам не стоит удивляться тому, что скорость резки здесь будет от 90 до 125 метров в минуту при менее твердой стали и от 70 до 95 метров в минуту при более твердом материале. Что касается подачи на зуб, то в первом случае здесь вполне стандартный разбег шага – от 0.008 до 0.08 миллиметров, но если металл будет обладать большим количеством единиц твердости Бриннеля, то это будет означать, что его подача снизится, причем заметно. При минимальном диаметре инструмента она составит 0.006 миллиметра, а при максимальном – 0.06 миллиметра. На данный момент это самая низкая подача на зуб, рассматриваемая в данной статье. Расчет режимов резания по данной информации проводится довольно обычно по стандартной формуле, о которой будет сказано в конце статьи.

Среднеуглеродистые стали

Среднеуглеродистые стали является очень распространенными, а самое главное – существует несколько различных уровней их твердости. И, естественно, у каждой из них будет своя скорость резки. Например, первые два типа стали имеют одинаковый показатель, если у фрезы нет покрытия – 80 метров в минуту. Но при максимальном покрытии у первого типа скорость возрастает до 110 метров в секунду, а у второго – только до 85 метров в секунду. Но при этом есть еще два типа, первый с твердостью менее 340НВ, а второй – менее 385НВ. Соответственно, у первого параметр резки будет от 50 до 70 м/мин, а у второго – от 35 до 50 м/мин. По сравнению с теми типами, что вы видели ранее, это довольно низкая скорость. Соответственно, у этих видов стали и подача на зуб не слишком высока – отдельно стоит выделить последнюю по твердости сталь, которая при минимальном диаметре инструмента имеет невероятно малую подачу, всего 0.005 миллиметра. Сразу стоит отметить, что здесь рассматривается фрезерование, а не режимы резания при точении. Как уже было сказано выше, для расчета используется формула, с которой вы ознакомитесь выше. Режимы резания при точении рассчитываются немного по иной формуле, поэтому вам не стоит пытаться применить один расчет ко всем видами работ.

Инструментальные стали

Инструментальные стали по твердости делятся на еще больше видов, чем среднеуглеродистые, поэтому режимы резания при фрезеровании инструментальной стали могут быть многочисленными. Если кратко рассказать именно об этой стали, то есть пять видов твердости: менее 230НВ, менее 285НВ, менее 340НВ, менее 395НВ и более 395НВ. Для каждого из них имеется своя скорость резки: от 90 до 125 м/мин, от 70 до 95 м/мин, от 60 до 85 м/мин, от 45 до 65 м/мин и от 30 до 40 м/мин соответственно. Собственно говоря, имя эти данные вы будете уже на полпути к восполнению всех недостающих пробелов в вычислении формулы, с помощью которой определяются режимы резания при фрезеровании. Чтобы в формуле все переменные заменились числами, вам нужно также знать диаметр инструмента (и полученные из него данные по подаче на зуб).

Как выбрать режим?

Выбор режимов резания производится довольно просто – на каждой фрезе имеется переключатель, который позволят вам контролировать скорость вращения режущего инструмента. С помощью этого маленького переключателя вы можете задать примерное значение оборотов в минуту, и тогда ваш станок будет работать именно на этом уровне. Собственно говоря, это и является режимом резания, но такой простой процесс имеет за собой большое количество расчетов, о которых речь пойдет далее. Дело в том, что определение скорость вращения режущего инструмента фрезы должно быть максимально точным, и редко когда у вас есть достаточно времени и материала, чтобы подбирать режимы резания металла наугад. Именно для этого и существует теория, которую необходимо использовать перед практическим применением.

Формула скорости резания

Очень важно соблюдать нормативы режимов резания, так как дело здесь не только в том, что вы потратите очень много времени, а что еще хуже – очень много материала на подбор нужного режима вслепую. Это также может быть небезопасно. Поэтому лучше всего руководствоваться теоретическими знаниями в первую очередь. Итак, сейчас вы узнаете формулу, по которой высчитывается режим для конкретного металла. То, как ее можно применять на практике, будет описано ниже. Сама формула предполагает, что скорость, выражаемая в метрах в минуту, умножается на переводной коэффициент 1000, а результат делится на произведение числа «пи», умноженного на диаметр фрезы. Это все необходимые вам элементы режима резания, чтобы высчитать скорость вращения фрезы.

Упрощенная формула

Нет смысла проводить два умножения, когда вы знаете, что число «пи» является цифрой без каких-либо переменных. Изначально принято сокращать 1000 и 3.14, чтобы получить 318. 318 умножается на скорость, а затем полученные результат делится на диаметр фрезы. Вот и все, эта формула уже гораздо проще, чем предыдущая, и именно с ее помощью чаще всего производится определение режима резания.

Расчет

В таком материале невозможно обойтись без примера. Что ж, для примера можно взять сталь общего применения с твердостью менее 150НВ и фрезу с покрытием TI-NAMITE и диаметром 10 миллиметров. Итак, сначала необходимо свериться с данными, которые были описаны в статье выше – при таких показателях скорость резания составит 175 м/мин, поэтому вам нужно умножить 318 на 175, получится 55650. Теперь это нужно разделить на диаметр фрезы, то есть 10 – получается 5565. Именно это и есть искомое значение. Теперь вам нужно выставить его на вашем станке, а если конкретно такое значение выставить невозможно, то рекомендуется взять немного меньшее.

Каталог иностранного инструмента

Если вы пользуетесь отечественной фрезой, то, вероятнее всего, вы сможете без труда отыскать необходимые данные по определению режима резания. Если же у вас имеется иностранный образец, то у вас могут возникнуть определенные проблемы. Именно поэтому при покупке иностранного фрезеровочного станка крайне необходимо попросить каталог со всеми необходимыми пояснениями, которые вы сможете затем использовать как теоретическую базу при работе со станком.

Специальные графики

Настоящим спасениям являются графики, которые составляются для более быстрого и удобного определения режима резания. Что представляет собой такой график? Это набор прямых линий разного цвета, которые находятся между двумя осями – одна из них показывает скорость, то есть величину, которая вам известна, так как вы знаете, какой материал вы обрабатываете, а вторая – количество оборотов в минуту, которое будет совершать ваша фреза, то есть, проще говоря, режим ее работы. Почему линии разного цвета? Если вы не забыли, то количество оборотов фрезы в минуту невозможно высчитать только по скорости резания – вам нужен еще и диаметр инструмента, и каждый цвет отвечает за свой диаметр.

Как пользоваться графиком?

Все, что от вас требуется – это отыскать в таблице диаметр вашего инструмента и выбрать прямую нужного цвета на графике. Затем вам нужно определить скорость и провести прямую от оси y, то есть той оси, на которой указаны значения данного параметра. От места пересечения вашей линии с прямой выбранного вами цвета необходимо провести прямую к оси x, чтобы узнать уже точное количество оборотов в минуту.

fb.ru

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)-Скорость подачи (S)-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя-Режущего инструмента-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, ммπ – число Пи, 3.14V – скорость резания (м/мин) - путь пройденный точкой (краем) режущей кромки фрезы в минуту.

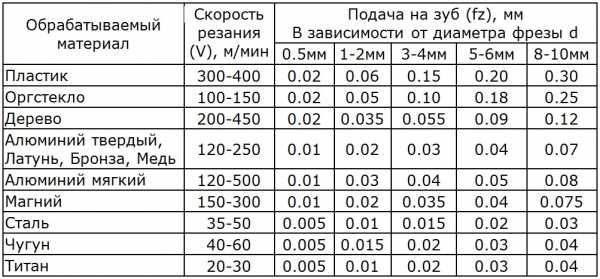

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz - подача на один зуб фрезы (мм)z - количество зубьев фрезыn - частота вращения шпинделя (об/мин)Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

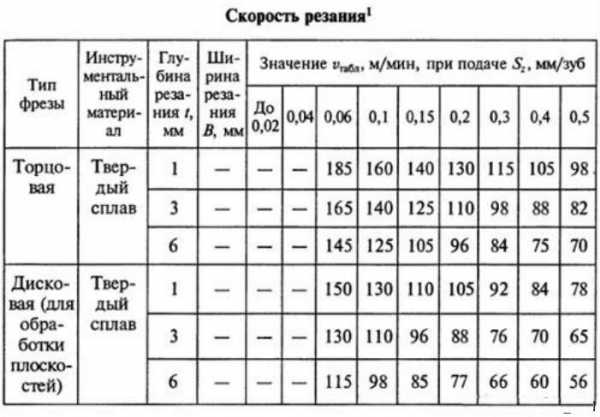

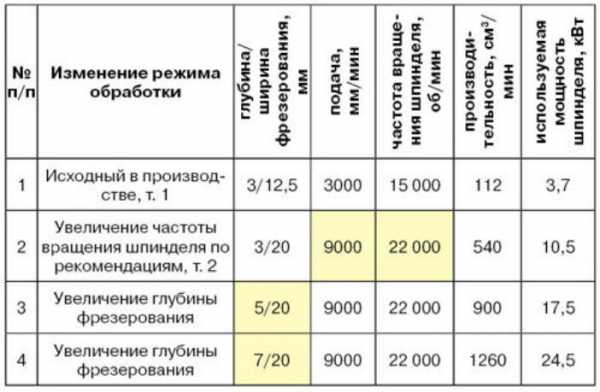

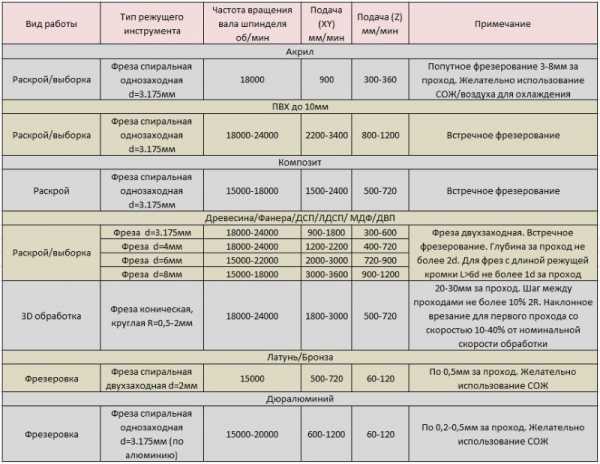

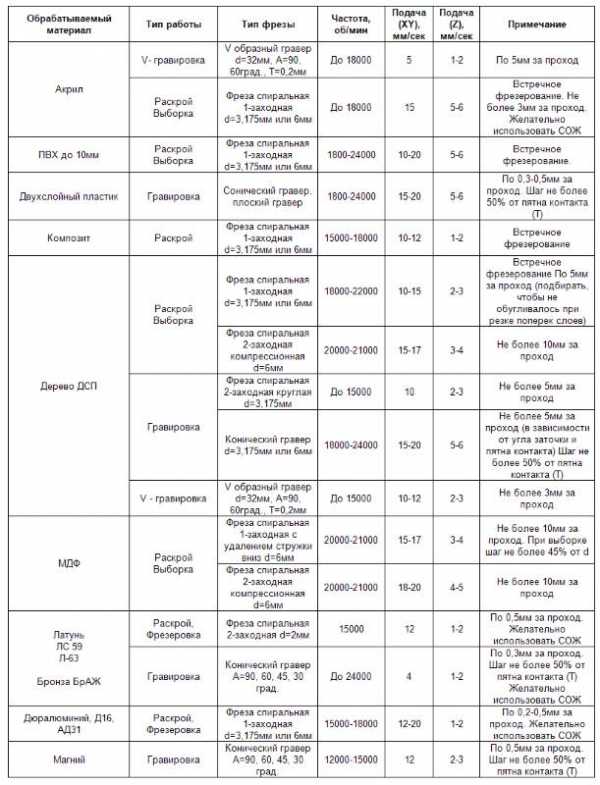

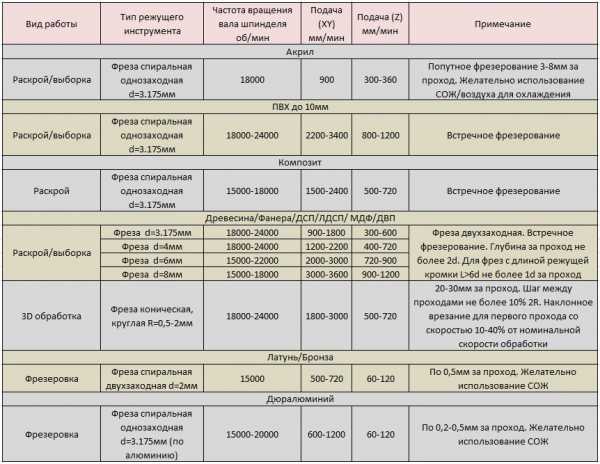

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:-Диаметр и рабочая длина. Геометрия фрезы.-Угол заточки-Количество режущих кромок-Материал и качество изготовления фрезы.Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными. Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

cncmodelist.ru