Какой должна быть ширина сварочного шва. Как сделать расчет катета сварного соединения. Геометрические параметры сварного шва. Геометрические параметры сварного шва

Какой должна быть ширина сварочного шва. Как сделать расчет катета сварного соединения. Геометрические параметры сварного шва

Cтраница 2

При сварке соединений внахлестку (рис. 118, в) применяют те же электроды; силу тока устанавливают 100 - 120 а. Высота сварного шва должна быть 3 мм, а ширина 6 - 8 мм.

Дуговую сварку стыков (с накладками и внахлестку) выполняют не менее чем двумя фланговыми швами. Высота сварного шва должна быть равна 0 25 диаметра стыкуемых стержней, но не менее 4 мм, а ширина - 0 7 диаметра, но не менее 10 мм.

Широкий ассортимент Без ограничений. . Повышенная эластичность пластиковых ребер позволяет обрабатывать труднодоступные места.

- Повышенная безопасность оператора Широкий диапазон Без ограничений.

- Широкий ассортимент Высочайшее качество.

Контроль внутреннего сечения сваренной трубы осуществляется прогонкой контрольного шарика. Наружный грат удаляется путем запиловки или шлифовки его до образования плавного перехода от наружной поверхности стыка к наружной поверхности трубы; высота сварного шва допускается не более 1 - 2 мм.

Широкий ассортимент универсального инструмента приложения. . Они также могут использоваться для оптимизации точной работы и облегчения обработки цветных металлов. Специальный инструмент Высочайшее качество Мощный инструмент. . Гофрированные щетки также могут использоваться для удаления ржавчины и краски, а также для тонкого измельчения.

- Применение Высочайшее качество Сильный инструмент.

- Широкий ассортимент Высочайшее качество Сильный инструмент.

При сварке стыковых и Т - образных соединений труб небольшого диаметра (рис. 63, б, г) применяют электроды диаметром 3 мм Э-42 и Э-42 А. Сварной шов должен иметь высоту 2 - 3 мм, ширину 6 - 8 мм. При сварке с помощью нахлесточного соединения (рис. 63, 0) применяют те же электроды; высота сварного шва должна быть 3 мм, а ширина 6 - 8 мм.

| Замковое соединение. |

К качеству подготовки кромок для стыковых соединений предъявляются более жесткие требования, чем к качеству подготовки кромок для других видов соединений. Те или иные типы сварных соединений и размеры КЭ для подготовки кромок должны выбираться в зависимости от условий, в которых будут работать сварная конструкция и отдельные сварные соединения в ней, и от технологических возможностей выполнения требований к сварным швам, выдвигаемых при изготовлении конструкции. Определяя форму скоса кромок, особенно для сварных элементов большой толщины, одновременно следует удовлетворить требование получения минимального количества наплавленного металла, а также возможности перемещения сварочной горелки на нужную глубину по высоте сварного шва и придания ей необходимого угла наклона для прогрев

metalwok.ru

Швы сварки виды и основные классификационные признаки

Сварное соединение – это участок конструкции, отдельные элементы которой соединены при помощи сварки. Оно состоит из одного или нескольких сварных швов, прилегающих к ним зон основного металла, называемых зонами термического влияния, а также примыкающих участков основного металла, не претерпевшего структурных изменений в результате сварки.

Сварным швом называют закристаллизовавшийся металл, который во время сварки находился в расплавленном виде. Швы определяют геометрическую форму, прочность и сплошность металла в зоне сварки. На свойства сварного соединения влияют характеристики металла сварного шва, зон термического влияния и примыкающих к ним участков основного металла.

Виды соединения сварных швов

По типу соединения сварные швы подразделяют на следующие группы:

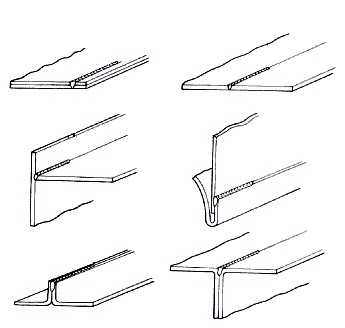

- Стыковые швы используют для получения стыковых соединений. Выполняют их, как правило, непрерывными. Отличительным признаком стыковых швов является форма разделки кромок свариваемых деталей в поперечном сечении. Разделка кромок позволяет подготовить место осуществления сварки, обеспечивая эффективный доступ дуги и полное проплавление кромок на всю толщину. Различают следующие виды швов – одно- и двухсторонние без разделки кромок, с одно- или двухсторонней разделкой одной из кромок, с односторонней разделкой обеих кромок, с разделкой «V» или «X»-образной формы, с двухсторонней разделкой обеих кромок. Разделку образуют либо прямыми линиями, либо применяют U-образную разделку.

- Угловые швы используют для получения тавровых, крестовых, угловых, нахлёсточных соединений. Различают их по форме подготовки кромок и по сплошности шва по длине. По форме поперечного сечения угловые сварные швы разделяют на следующие виды – без разделки кромок, с одно- или двухсторонней разделкой кромок. По протяжённости угловые швы выполняют непрерывными, прерывистыми, с шахматным или цепным расположением швов.

- Разновидностями выше названных типов сварных швов являются пробочные и прорезные, выполняемые в нахлёсточных соединениях, редко – в тавровых. Прорезной образуется при полном проплавлении верхнего листа, а иногда и последующих, и при частичном проплавлении нижнего элемента (листа или детали). Пробочный (или точечный), при дуговой сварке его называют электрозаклёпкой, является частным случаем прорезного шва. При приварке толстых листов прорезные швы могут выполняться по заранее подготовленным отверстиям (для пробочной сварки) или прорезям (для непрерывных швов).

Виды сварочных швов по положению в пространстве

По расположению в пространстве бывают: нижними, горизонтальными, вертикальными и потолочными.

- Сварка в нижнем положении осуществляется на расположенной внизу горизонтальной поверхности. Это наиболее технологически простой по своему выполнению способ. Благоприятные условия для получения высококачественных швов объясняются тем, что расплавленный металл попадает в сварочную ванну в направлении силы тяжести, а сама ванна располагается в горизонтальном положении. Кроме того, это положение наиболее удобно для рабочего и для выполнения процесса, и для наблюдения за ним. Угловые швы в нахлёсточных соединениях, имеющие катет до 10 мм, в нижнем положении выполняют в один слой электродами диаметром менее 5 мм без совершения поперечных колебаний. Угловые швы в тавровых соединениях, катет которых превышает 10 мм, выполняют одним слоем поперечными движениями треугольником, задерживаясь в корне шва.

- Сварка горизонтальных швов осуществляется горизонтально на вертикальной плоскости. Этот процесс представляет некоторую сложность из-за стекания металла на нижнюю кромку. В результате этого по верхней кромке может образоваться подрез. Сварка угловых швов в нахлёсточных соединениях, произведенная в горизонтальном положении, не представляет затруднений. По технике выполнения она напоминает сварку в нижнем положении и зависит от того, какой катет шва необходимо получить.

- Сварка вертикальных швов производится на вертикальной поверхности способами «снизу вверх» или «сверху вниз». При сварке на подъём расположенный снизу металл удерживает металл, стекающий сверху. Но вид шва при этом – грубо чешуйчатый. При сварке на спуск получение качественного провара значительно затруднено.

- Сварка потолочных швов предусматривает осуществление соединения элементов на потолке и является наиболее сложной в исполнении. При сварке потолочных швов затруднено выделение газов и шлаков из металла сварочной ванны. Свойства сварного шва в этом случае ниже аналогичных характеристик, выполненных в других пространственных положениях.

Прочие классификационные признаки сварных швов

По конфигурации различают следующие виды сварных швов: продольные – прямолинейные и криволинейные, кольцевые.

- Сварка продольных швов на заготовках значительной протяжённости требует тщательной подготовки металла, предназначенного для сварки. Поверхность заготовок не должна быть волнистой, заусенцы кромок необходимо зачистить. Сварка продольных швов осуществляется при обязательной зачистке кромок от ржавчины, грязи и других загрязнений, а также удалении влаги с их поверхности.

- Сварка кольцевых швов, особенно при малых диаметрах изделия, требует корректировки сварочного режима, применяемого для продольных швов металла такой же толщины. В случаях малых диаметров качественное формирование шва достигается снижением сварочного тока.

По форме наружной поверхности сварные швы бывают выпуклыми, вогнутыми и плоскими. Плоские и вогнутые швы хорошо работают при динамических нагрузках благодаря отсутствию ощутимого перехода от шва к основному металлу.

По условиям работы сварные швы разделяют на рабочие, непосредственно воспринимающие нагрузки, и соединительные, предназначенные для скрепления частей детали или конструкции.

к меню ↑Геометрия сварных швов

К общим геометрическим параметрам, характеризующим сварные швы, относят: ширину, вогнутость, выпуклость, корень шва.

- Шириной называют расстояние между визуально различимыми линиями сплавления шва.

- Вогнутость измеряется расстоянием между плоскостью, проходящей по видимым линиям границ шва и основного металла, и поверхностью, расположенной в месте максимальной вогнутости. Вогнутый корень стыковых швов считается дефектом обратной стороны, им могут обладать односторонние швы.

- Выпуклость шва определяется расстоянием межу плоскостью, которая проходит по видимым линиям границ основного металла и шва, и поверхностью шва в месте максимальной выпуклости.

- Корень – это часть шва, максимально удалённая от лицевой поверхности, которая по существу является его обратной стороной.

Угловые швы характеризуют следующие размерные параметры: катет, толщина, расчётная высота.

- Катет угловых швов – кратчайшее расстояние от поверхности первого свариваемого элемента до границы сварного шва на поверхности второго элемента. Катет является параметром режима, который необходимо соблюдать во время сварки. В угловых соединениях для сварки изделий одинаковой толщины катет шва может быть задан толщиной кромок. Для угловых и тавровых соединений катет принимают равным толщине материалов, а при тавровом соединении изделий разной толщины его приравнивают к толщине более тонкого элемента. Катет должен иметь достаточные размеры для обеспечения прочности соединения, но слишком большая его величина может вызвать сварочные деформации.

- Толщиной углового шва называют максимальное расстояние от его поверхности до точки наибольшего проплавления основного металла.

- Величину расчётной высоты используют для оценки прочности сварного соединения.

Для угловых швов вогнутая форма поверхности с плавным переходом к основному металлу считается благоприятной. Это связано с тем, что в угловых швах тяжело проварить корень на полную толщину, особенно при проведении сварки наклонным электродом.

В процессе контроля качества реальных изделий катет и толщину измеряют с помощью различных шаблонов.

На качественные показатели сварных соединений оказывает влияние множество факторов, которые необходимо учитывать при выборе типа соединения для получения требуемых эксплуатационных характеристик свариваемых деталей и конструкций.

Похожие статьиgoodsvarka.ru

Методическая разработка открытого урока "Геометрические параметры сварного шва"

РАССМОТРЕНО

На заседании МО

Протокол № 4

Председатель МО

________/Меркулова Т.А./

«27» февраля 2018 г.

Технологическая карта теоретического занятия

Профессия 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

ПМ.01 Подготовительно-сварочные работы и контроль качества

сварных швов после сварки

МДК.01.01. Основы технологии сварки и сварочное оборудование

Разработал

Меркулова Татьяна Алексеевна, преподаватель спецдисциплин

Липецкий индустриально-строительный колледж

Липецк 2018 г

Технологическая карта теоретического занятия

Разработал

Меркулова Татьяна Алексеевна, преподаватель спецдисциплин

Липецкий индустриально-строительный колледж

Профессия15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки)

Междисциплинарный курс

МДК.01.01. Основы технологии сварки и сварочное оборудование

Тема теоретического занятия

Геометрические параметры сварного шва

Регламент занятия

45 минут

Вид занятия

Теоретическое занятие

Тип занятия

Учебное занятие по закреплению знаний и способов действий

Технологии обучения

Модульно-блочная технология, информационно-коммуникационные технологии

Цели занятия:

образовательные (обучающие)

Освоение знаний:

- определения геометрических параметров сварного шва

- выполнения схем конструктивных элементов подготовки кромок и сварного шва

Формирование профессиональных компетенций:

ПК 1.1 Читать чертежи средней сложности и сложных сварных металлоконструкций

ПК 1.2 Использовать конструкторскую, нормативно-техническую и производственно-технологическую документацию по сварке

воспитательные

Формирование общих компетенций:

ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес.

ОК 6. Работать в коллективе и команде, обеспечивать ее сплочение, эффективно общаться с коллегами, руководством, потребителями.

развивающие

Формирование общих компетенций:

ОК 2. Организовывать собственную деятельность, определять методы и способы выполнения профессиональных задач, оценивать их эффективность и качество.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. ОК 4. Осуществлять поиск, анализ и оценку информации, необходимой для постановки и решения профессиональных задач, профессионального и личностного развития.

ОК 5. Использовать информационно-коммуникационные технологии для совершенствования профессиональной деятельности.

Обеспечение учебного занятия

Оборудование:

- мультимедийное оборудование, персональный компьютер

Учебно-методическое обеспечение:

- раздаточный материал;

- методические рекомендации;

- учебники, справочники;

Структурные элементы занятия

Время

Деятельность преподавателя

Деятельность студентов

1. Организационная часть

2 минуты

Приветствует, проверяет отсутствующих, сообщает тему занятия

Проверяют готовность к занятию.

2. Мотивация деятельности

От правильной подготовки кромок и особенностей параметров шва (согласно ГОСТ 5264-80) зависит качество сварного соединения, а соответственно и эксплуатационные характеристики конструкции в целом

3 минуты

Сообщает цели занятия.

Обосновывает профессиональную значимость занятия.

Сообщает об основных этапах занятия и условий получения оценок.

Слушают преподавателя.

Фокусируют внимание на предстоящей работе на занятии.

3. Актуализация опорных знаний и способов деятельности

- Назовите основные типы сварных соединений

- Как классифицируются сварные швы по виду, по протяжённости, по положению в пространстве

- Объясните, как обозначаются сварные швы (С,У,Т,Н)

- Объясните, почему швы называются Пп, Пг, Пв,

10 минут

Опрашивает студентов по пройденному теоретическому материалу.

Организует самостоятельное повторение теоретического материала студентами.

Отвечают на поставленные вопросы.

Повторяют теоретический материал и отвечают на контрольные вопросы.

4. Порядок проведения урока (основная часть)

- при записи лекционного материала используется наглядный материал, представленная литература, ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры, материал по WorldSkills, технологические карты.

Объяснение лекционного материала:

- название темы, особенностей сварного шва

- выполнение схем параметров сварного шва стыковых соединений, угловых

10 минут

Рассказывает о значимости изучаемой темы, применении её на практике, использовании нормативно-технической и производственно-технологическую документации по сварке.

Читает материал для конспектирования и объясняет последовательность выполнения схем.

Слушают преподавателя, записывают лекционный материал

5. Самостоятельное выполнение заданий, закрепление

Материал занятия на доске (презентация)

Выполнение схем основных геометрических параметров сварного шва

2. Объясните:

- для чего необходим зазор

- от чего зависит глубина проплавления

- от чего зависит ширина шва

- какие показатели определяют катет шва

15 минут

Организует работу студентов по самостоятельному выполнению заданий. Проводит текущий инструктаж.

Контролирует и корректирует деятельность студентов.

Самостоятельно выполняют задания в соответствии с порядком проведения работы.

Схемы выполняют в рабочей тетради.

6. Подведение итогов, объявление оценок, запись домашнего задания

5 минут

Мобилизует студентов на рефлексию выполнения работы. Подводит итоги.

Задает домашнее задание к следующему занятию.

Самостоятельно оценивают результаты проделанной на занятии работы. Записывают д/з.

Материал лекции

(презентация прилагается)

Геометрические параметры сварного шва

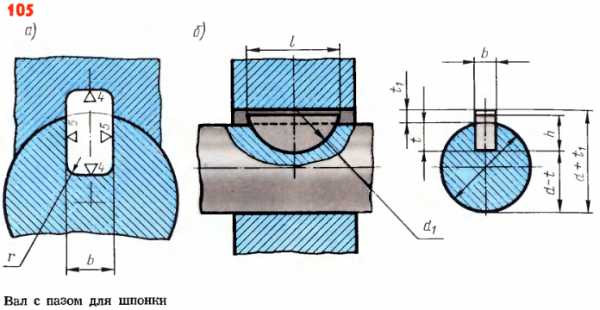

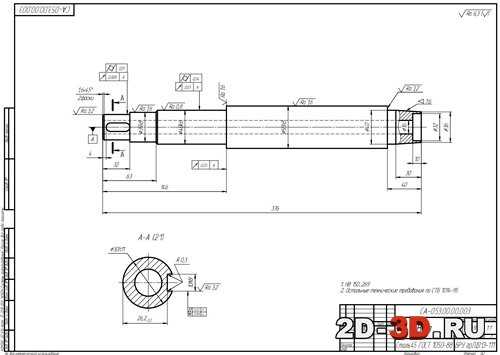

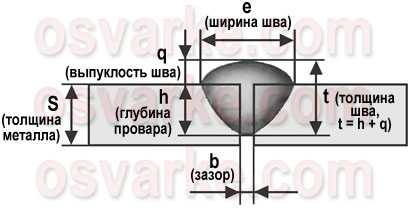

Стыковой шов. Элементами геометрической формы стыкового шва (рисунок 1) являются: ширина шва - е, выпуклость шва - q , глубина провара - h, толщина шва - с, зазор - b, толщина свариваемого металла - S.

Рисунок 1 - Геометрические параметры стыкового шва

Ширина сварного шва - расстояние между видимыми линиями сплавления на лицевой стороне сварного шва при сварке плавлением.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Глубина проплавления (провара) представляет собой наибольшую глубину расплавления основного металла в сечении шва. Это глубина проплавления свариваемых элементов соединения.

Толщина шва включает выпуклость сварного шва q и глубину проплавления (с = q + h).

Зазор - расстояние между торцами свариваемых элементов. Устанавливается в зависимости от толщины свариваемого металла и составляет 0-5 мм (большой размер для толстого металла).

Характеристикой формы шва является коэффициент формы сварного шва Ψш - коэффициент, выражаемый отношением ширины стыкового или углового шва к его толщине. Для стыкового шва оптимальное значение Ψш - от 1,2 до 2 (может изменяться в пределах 0,8-4).

Другой характеристикой формы шва является коэффициент выпуклости сварного шва, который определяют отношением ширины шва к выпуклости шва: Ψш. Коэффициент Ψш не должен превышать 7-10.

Ширина сварного шва и глубина провара зависят от способа и режимов сварки, толщины свариваемых элементов и других факторов.

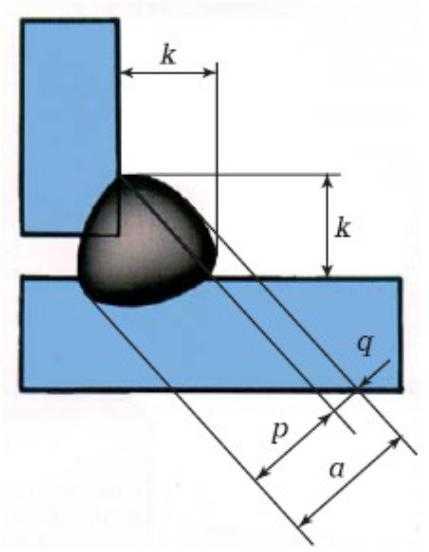

Угловой шов. Элементами геометрической формы углового шва (рисунок 2) являются: катет шва - k, выпуклость шва - q , расчетная высота шва - р, толщина шва - а.

Рисунок 2 - Геометрические параметры углового шва

Катет углового шва - кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части.

Выпуклость сварного шва определяется расстоянием между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом, и поверхностью сварного шва, измеренным в месте наибольшей выпуклости.

Расчетная высота углового шва - длина перпендикуляра, опущенного из точки максимального проплавления в месте сопряжения спариваемых частей на гипотенузу наибольшего вписанного во внешнюю часть углового шва прямоугольного треугольника.

Толщина углового шва - наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла.

Если шов выполнен вогнутым, то измеряют вогнутость углового шва. Она определяется расстоянием между плоскостью, проходящей через видимые линии границы углового шва с основным металлом, и поверхностью шва, измеренным в месте наибольшей вогнутости.

В зависимости от параметров сварки и формы подготовки свариваемых кромок деталей доли участия основного и наплавленного металлов в формировании шва могут существенно изменяться.

Коэффициент доли основного металла в металле шва определяют по формуле

K = Fо/(Fо + Fэ),

где Fо - площадь сечения шва, сформированная за счет расплавления основного металла; Fэ - площадь сечения шва, сформированная за счет наплавленного электродного металла.

При изменении доли участия основного и присадочного металлов в формировании шва его состав может изменяться, следовательно, изменяются и его механические, коррозионные и другие свойства.

Использованные источники и литература:

Чернышев Г.Г. Справочник электрогазосварщика и газорезчика АКАДЕМИЯ 2012 г.

Маслов В.И. Сварочные работы 2012 г.

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры.

Задание WorldSkills, технологические схемы.

infourok.ru

Методические указания по выполнению лабораторной работы Определение влияния параметров режима сварки на геометрические размеры шва при РДС.

Методические указания

по выполнению лабораторной работы

по профессии Сварщик (электросварочные и газосварочные работы)

на тему: Определение влияния параметров режима сварки

на геометрические размеры шва при РДС.

Разработал: преподаватель специальных дисциплин

высшей категории

Мандрикова Наталья Александровна

Тайшет 2014

Мандрикова Н.А. преподаватель специальных дисциплин высшей категории по профессии «Сварщик (электросварочные и газосварочные работы) ГБПОУ ИО ТПТТ, Определение влияния параметров режима сварки на геометрические размеры шва при РДС: Методические указания по выполнению лабораторной работы по междисциплинарному курсу профессионального модуля ПМ.02 Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях.– МДК 02.01. Оборудование, техника и технология электросварки.

Тайшет 2014г. – 12с.

Методическая разработка представляет интерес для преподавателей и мастеров п/о, воспитателей и др. Содержит методику проведения лабораторной работы, информацию о выборе режима сварки, технике наплавления валиков, порядке выполнения визуального контроля.

Методическая разработка рассмотрена и одобрена на заседании методической комиссии дисциплин технического профиля ГБПОУ ИО ТПТТ (протокол № __ от _____ 2014 года)

Рецензент:

ЦЕЛЬ РАБОТЫ: выяснить влияние параметров режима дуговой сварки на геометрические параметры сварного шва.

ЗАДАЧИ – проводить визуально – измерительный контроль, правильно подбирать режимы сварки, развивать навыки работы на сварочном оборудовании, правильно организовывать рабочее место.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ:

Реостат балластный РБ – 302

Источник питания ВДМ 1202

Электрододержатель пассатижного типа

Молоток - шлакоотделитель

Пассатижи

Щетка металлическая

Специальный комплект одежды сварщика:

куртка брезентовая

брюки брезентовые

кирзовые сапоги или ботинки без шнуровки спереди

головной убор

верхонки

защитная маска или щиток

Металлические пластины 30*20 , сталь 20, толщиной 5мм.

Электроды МР-3, 4 мм

ОБОРУДОВАНИЕ ДЛЯ ВИЗУАЛЬНО – ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ (ВИК):

Общий вид комплекта для проведения ВИК.

Универсальный шаблон сварщика УШС-3. УШС-3 предназначен для измерения контролируемых параметров труб, контроля качества сборки стыков труб, а также для измерения параметров сварного шва при его контроле.

Шаблон для контроля катетов шва УШС-2. УШС-2 предназначен для контроля катетов угловых швов в диапазоне 4-14 мм в соответствии с требованиями СТБ 1133-98.

Универсальный шаблон Красовского УШК-1. Шаблон предназначен для контроля тавровых, нахлесточных и стыковых сварных соединений, а также для измерения зазора между кромками при проведении визуального и измерительного контроля по РД 03-606-03.

Универсальный шаблон сварщика, конструкции В.Э. Ушерова-Маршака, предназначен для измерения скоса кромок при подготовке свариваемых соединений, измерения высоты валика усиления и катета углового шва, а также выпуклости корня шва и измерения зазоров при подготовке деталей к сварке.

Угольник поверочный. Угольник для проверки и разметки прямых углов контролируемых объектов. Размер 100х160, II класс точности.

Штангенциркуль. Используется для измерений наружных и внутренних размеров, а также глубин контролируемых объектов. Модель ЩЦ-1-125-0.1 диапазон измерений 0-125мм. I класс точности.

Фонарик карманный. Светодиодный фонарик для работы в условиях слабой освещенности. Мощность 0,5 Вт, элемент питания – батарейка АА 1шт. (в комплекте).

Радиусный шаблон это измерительный инструмент, предназначенный для определения радиуса выпуклых или вогнутых поверхностей. Шаблоны выпускаются в виде сдвоенной обоймы стальных пластин, имеющих эталонное значение радиуса кривизны. Измерение производится методом подбора соответствующего щупа путем прикладывания к измеряемой поверхности.

Набор щупов – измерительный инструмент, состоящий из обоймы стальных пластин эталонной толщины. Набор используется для определения зазора между двумя плоскостями и применяется при проведении токарно-фрезерных, слесарных и ремонтных работ.

Лупа с подсветкой. Измерительные лупы используются для визуального контроля и измерений на плоскости. Измерение осуществляется с помощью измерительной шкалы в поле зрения лупы.

Рулетка измерительная – инструмент, выполненный в виде гибкой ленты с нанесенной миллиметровой шкалой и механизмом сматывания. Основное применение рулеток это определение размеров крупногабаритных деталей и разметка на местности.

Зеркало на ручке. Для визуального осмотра труднодоступных мест.

Маркер по металлу. Универсальный восковый маркер для промышленной маркировки. Цвет желтый или красный, ширина 12 мм, длина 95 мм.

Мел термостойкий. Мелок маркировочный для маркировки нагретой поверхности металлических изделий. Маркировка устойчива к температуре до 2000 °C. Длина мелка 100 мм, сечение 10 мм.

ХОД РАБОТЫ:

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

К основным параметрам режима дуговой сварки относятся:

величина, плотность, полярность и род сварочного тока;

напряжение дуги;

скорость сварки;

площадь сечения (диаметр) проволоки (электрода).

Дополнительные параметры:

толщина и состав электродного покрытия;

вылет сварочной проволоки;

положение электрода и изделия при сварке;

размер зерен сварочного флюса и его состав.

От этих параметров зависят геометрические параметры сварного шва (рис.1), его форма и размеры, химический состав. На форму и размеры шва также влияет и техника сварки.

а)

S – толщина свариваемого металла;

e – ширина сварного шва;

q – выпуклость стыкового шва (высота усиления) – наибольшая высота (глубина) между поверхностью сварного шва и уровнем расположения поверхности сваренных деталей;

h – глубина провара (глубина проплавления) – наибольшая глубина расплавления основного металла;

t – толщина шва, t = q+h;

b – зазор.

б)

k – катет углового шва – кратчайшее расстояние от поверхности одной из свариваемых деталей до границы углового шва на поверхности второй свариваемой детали;

q – выпуклость шва;

p – расчетная высота углового шва – длина перпендикулярной линии, проведенной из точки наибольшего проплавления в месте сопряжения свариваемых частей к гипотенузе наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва;

a – толщина углового шва, a = q+p.

Рисунок 1. Геометрические параметры швов.

а) геометрические параметры стыкового шва

б) геометрические параметры углового шва

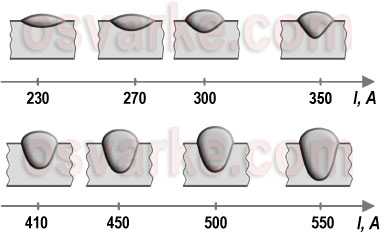

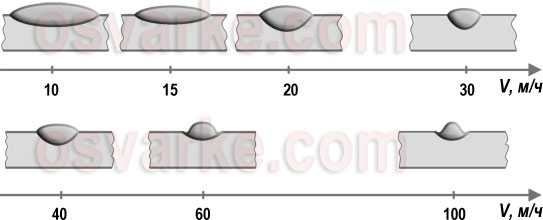

С повышением сварочного тока возрастает глубина провара, а ширина шва практически не изменяется (рис. 2).

Рисунок 2. Влияние тока на форму и размеры сварного шва

С увеличением напряжения дуги ширина шва резко возрастает, глубина провара уменьшается (рис. 3). Также снижается и выпуклость (высота усиления) шва. При сварке на постоянном токе (в особенности обратной полярности) ширина шва будет гораздо больше, чем при сварке на переменном токе с таким же значением напряжения.

Рисунок 3. Влияние напряжения дуги на форму и размеры сварного шва

С возрастанием скорости сварки ширина шва уменьшается, а глубина провара сначала увеличивается (до скорости 40–50 м/ч), а затем понижается (рис.4). При скорости сварки свыше 70–80 м/ч возможны подрезы по обеим сторона шва из-за недостаточного прогрева основного металла.

Рисунок 4. Влияние скорости сварки на форму и размеры шва

С уменьшением диаметра проволоки (при прочих равных условиях) возрастает плотность тока в электроде, что приводит к росту глубины провара и выпуклости шва, но при этом снижается ширина шва. Таким образом, при уменьшении диаметра проволоки можно получить более глубокий провар при неизменной силе тока или такой же провар при меньшей силе тока.

При возрастании вылета проволоки диаметром не более 3 мм из токоподводящего мундштука снижается глубина провара, что может привести к возникновению краевых наплавов в шве. Повышение вылета проволоки диаметром 5 мм с 60 до 150 мм не оказывает влияние на форму сварного шва.

ПРАКТИЧЕСКАЯ ЧАСТЬ

Пройти инструктаж по ТБ.

Одеть спецодежду.

Выполнить наплавку валиков на пластину, изменяя параметры режима сварки, согласно таблицы № 1.

Таблица № 1.

Данные для выполнения лабораторной работы.

Угол наклона электрода

электрода, мм

Сварочный ток, А

Длина дуги, мм

Переменный ток, А

Постоянный ток прямой полярности, А

Постоянный ток обратной полярности, А

Скорость сварки, м/ч

Пластина № 1

20о

45о

70о

2

3

4

Пластина № 2

60

120

180

2

6

8

Пластина № 3

160

160

160

10

30

60

Ожидаемые результаты:

Пластина № 1.

Наплавлено 6 валиков. Валики 1-3 наплавлены с изменением угла наклона электрода. Валики 4-6 наплавлены с применением разных диаметров электродов. Пластина пронумерована. Швы пронумерованы.

Пластина № 2.

Наплавлено 6 валиков. Валики 1-3 наплавлены с изменением сварочного тока. Валики 4-6 наплавлены с изменением длины дуги. Пластина пронумерована. Швы пронумерованы.

Пластина № 3.

Наплавлено 6 валиков. Валики 1-3 наплавлены с изменением частоты и полярности сварочного тока. Валики 4-6 наплавлены с изменением скорости ведения сварки. Пластина пронумерована. Швы пронумерованы.

Произведите визуально – измерительный контроль полученных валиков, данные занесите в таблицу № 2 отчета.

Оформите отчет о лабораторной работе.

ОФОРМЛЕНИЕ ОТЧЕТА

Отчёт по лабораторной работе выполняется в рабочей тетради в рукописном виде. Отчет должен содержать:

Название работы.

Цель работы.

Краткое содержание работы.

Результаты работы.

Выводы по результатам выполнения работы.

Приложения.

Для оформления пункта № 4 Результаты работы необходимо заполнить таблицу № 2:

Таблица № 2

Результаты визуально – измерительного контроля.

Шов № 1

Шов № 2

Шов № 3

Шов № 4

Шов № 5

Шов № 6

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

Пластина № 1

Вывод:

Пластина № 2

Шов № 1

Шов № 2

Шов № 3

Шов № 4

Шов № 5

Шов № 6

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

Вывод:

Пластина № 3

Шов № 1

Шов № 2

Шов № 3

Шов № 4

Шов № 5

Шов № 6

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

ширина

выпуклость

Вывод:

Для оформления пункта № 5 Выводы по результатам выполнения работы необходимо ответить на вопросы:

Что относится к параметрам сварки?

Какие существуют геометрические параметры сварных швов?

Как влияет на формирование сварного шва угол наклона электрода, скорость сварки и величина сварочного тока?

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ:

Виноградов В.С. Электрическая дуговая сварка. – М.: Академия, 2010.

Галушкина В.Н. Технология производства сварных конструкций. – М.: Академия, 2010.

Овчинников В.В. Электросварщик на автоматических и полуавтоматических машинах. – М.: Академия, 2010.

Овчинников В.В. Электросварщик ручной сварки (дуговая сварка в защитных газах). – М.: Академия, 2010.

Овчинников В.В. Электросварщик ручной сварки (сварка покрытыми электродами). – М.: Академия, 2010.

Овчинников В.В. Технология электросварочных и газосварочных работ: (рабочая тетрадь). – М.: Академия, 2010.

Чернышов Г.Г. Сварочное производство. Сварка и резка металлов. – М.: Академия, 2010.

infourok.ru

Геометрические характеристики сварочного шваСтроим вместе!

Стыковой шов. Основными элементами геометрической структуры стыкового шва являются: 1. ширина шва; 2. выпуклость; 3. глубина провара; 4. толщина шва; 5. зазор; 6. толщина свариваемого металла. Шириной сварного шва называют промежуток между видимыми линиями наплавления на внешней стороне сварочного шва во время сварки плавлением.

Выпуклость сварочного шва обусловливается промежутком между плоскостью,которая идет через видимые линии границ сварного шва с главным металлом, и поверхностью сварочного шва, измеренным в зоне самой большой выпуклости. Глубина проплавления это наибольшая глубина расплавления главного металла в разрезе шва. Это глубина плавления свариваемых частей соединения.

Толщина швов включает в себя выпуклость и глубину плавления. Зазор — интервал между торцами свариваемых частей. Устанавливают в зависимости от уровня толщины свариваемого металла.Ширина сварного шва, а также глубина провара напрямую зависят от метода и режима сварки, толщины свариваемых частей и других моментов.Угловой шов. Частями геометрической структуры угловых швов являются: 1. катет шва; 2. выпуклость шва; 3. расчетная высота шва; 4. толщина шва.

Катет угольного шва это наименьшее расстояние от плоскости одной из свариваемых элементов до рубежа углового шва на плоскости второго свариваемого элемента. Вычисленная вышина угольного шва — длина перпендикуляра, спущенного с точки наибольшего проплавления в участке сопряжения свариваемых компонентов на гипотенузу самого большого вписанного в наружный участок угольного шва прямоугольного треугольника.

Плотность угольного шва это максимальное расстояние между поверхностью углового шва и точки предельного проплавления главного металла. Когда шов сделан вогнутым, в таком случае меряют вогнутость угольного шва. Она обусловливается расстоянием, меж плоскостью, идущей через видимые линии рубежа углового шва с главным металлом, и поверхностью шва, промеренным в точке максимальной вогнутости.

Выбирая различную бытовую технику для дома, следует учитывать условия, в которых она будет работать, к примеру, влагозащищенные телевизоры лучше всего подойдут для кухни, ванны или других помещений с повышенной влажностью.

Похожие записи

st-lesa.ru

Презентация на тему: Геометрические параметры угловых сварных

швов:

к–катетысварного шва; а – толщина шва;

р– расчётная высота шва; q – выпуклость шва.

Режимы механизированной сварки в углекислом газе

низкоуглеродистых сталей

Катет | Диаметр |

| Режим сварки | Вылет | Производит | |

шва, | проволо- |

|

|

| электрода, | ельност |

мм | ки, | Сила | Напряже- | Расход | мм | ь, г/с |

| мм | тока, | ние | газа, |

|

|

|

| А | на дуге, В | м3/с10-4 |

|

|

3,0 | 1,0 | 150 | 21-22 | 1,67-2,0 | 10-12 | 0,82 |

| 1,2 | 180 | 22-23 |

| 12-15 | 1,09 |

4,0 | 1,2 | 200 | 22-23 | 2,0-2,33 | 12-15 | 0,99 |

| 1,4 | 270 | 24-25 |

| 15-18 | 1,09 |

5,0- | 1,4 | 320 | 27-28 | 2,33-2,67 | 18-20 | 1,36 |

6, | 1,6 | 380 | 27-29 |

|

| 1,44 |

0 |

|

|

|

|

|

|

•Напряжение дуги является основным параметром режима

сварки, определяющим длину дуги и качество металла шва. Изменение напряжения и длины дуги влияют на величину разбрызгивания, наличие пор и надрезов, внешний вид и качество шва.

Взаимосвязь диаметра электродной проволоки с напряжением дуги и

расположением шва в пространстве

Диаметр | Напряжение на дуге, (В) при расположении | |

электродной |

| шва |

проволоки, |

| в пространстве |

мм | Нижнем | Вертикальном, горизонтальном, |

| ||

потолочном

0,8 | 17-22 | 17-20 |

1,6 | 21-34 | - |

2,0 | 23-37 | - |

•Напряжение сварочной дуги можно определить по формуле:

U = 8(dэ + 1,6)

(1)

•В качестве источников питания при механизированной дуговой сварке используются те же источники, что и при ручной дуговой сварке штучными электродами. Отличительной особенностью является то, что данное оборудование работает при пологих (жёстких) внешних вольтамперных характеристиках.

•Сварочная дуга горит устойчиво, если её напряжение равно напряжению источника.

Механизированная сварка корневого слоя шва труб в среде защитных газов проволокой сплошного сечения процессом STT

Способ сварки методом STT предназначен для односторонней механизированной (полуавтоматической) сварки корневого слоя шва неповоротных и поворотных стыков труб проволокой сплошного сечения в среде углекислого газа труб диаметром 325-1420мм с толщинами стенок до 20 мм включительно, а также для сварки всех слоев шва стыков аналогичных диаметров с толщинами стенок до 8 мм включительно.

•Аббревиатура STT расшифровывается как «Surface Tension Transfer» - это так называемый процесс переноса расплавленной капли с помощью сил поверхностного натяжения.

•Этот процесс реализуется при дуговой сварке короткими замыканиями в среде защитных газов с одним важным отличием - расплавленный металл переносится за счет сил поверхностного натяжения сварочной ванны, которая втягивает в себя жидкую каплю образовавшуюся на конце сварочной проволоки.

•Этот вид переноса позволяет значительно сократить разбрызгивание

идымообразование в отличие от традиционных методов. Процесс прост в использовании, обеспечивает контроль образования сварочной ванны

ипозволяет значительно снизить вероятность образования несплавлений.

•Он не требует от сварщика высокой квалификации для выполнения качественного сварного соединения. Кроме этого, простота процесса STT сокращает время обучения сварщиков.

•Компанией Lincoln Electric специально для этого процесса разработан инверторный источник питания Invertec STT II, реализующий технологию автоматического управления сварочным током. Invertec STT II не является, ни источником с жесткой характеристикой, ни источником с крутопадающей характеристикой. Аппарат отслеживает основные этапы переноса капли и мгновенно реагирует на процессы, происходящие между электродом и сварочной ванной, изменяя при необходимости величину сварочного тока.

studfiles.net

Расчет геометрических характеристик сварного шва

В уравнении (11.5) связаны параметры ЭЛ с геометрическими характеристиками шва В и Н, которые должны быть определены независимо. Для определения Н можно дополнительно использовать выражение (11.7). Однако проще определить ширину шва В, пользуясь расчетной схемой^ полу бесконечного тела, нагреваемого подвижным нормально-круговым источником [5], как это принято при дуговой сварке.

Проплавление представляется в виде связи следующих безразмерных критериев: 1) Ре = vym:a, — критерия типа Пекле, где ут — полуширина зоны проплавления; а — коэффициент температуропроводности; 2) vrja — критерия, характеризующего степень сосредоточенности теплового потока источника; 3) е3 — qa/fatS’^, где v — скорость перемещения источника;

Sm — срТт — удельная теплота единицы объема при температуре плавления.

Поскольку для электронно-лучевой сварки на исследуемых режимах А, Б, В, Г критерий е3 выходит за пределы номограммы, связывающей критерии Ре, vr0/a, е3 [6], была проведена экстраполяция соответствующих кривых и дополнительно построена кривая для параметра vrja = 6,92 (рис. 11.9).

| Рис. 11.10. Зависимость безразмерной ширины шва В^іе/В от степени фокусировки Д/д. ЭЛ дая режимов; I _ Д; J Б; S — В; 4 — Г |

Результаты сравнения расчетной ширины проплавления при электроннолучевой сварке с экспериментальными значениями (табл. 11.6) показывают достаточно хорошую сходимость расчетных и экспериментальных величин при определении ширины проплавления В для всех четырех режимов сварки.

Экспериментальная зависимость ширины шва В от степени фокусировки представлена па рис. 11.10.

Для расчета площади проплавления необходимо определить коэффициент полноты сварного шва р = FUpi(HB), где Л, р — площадь проплавления, соответствующая глубине N и ширине В в данном сечении. Анализ 60 сварных швов показал, что коэффициент полноты шва ji = 0,5-э-0,95. При кинжальных швах, когда коэффициент формы шва Кф = НІВ > lf р = 0,5-н -=-0,7, а при сварке сильно расфокусированным лучом (мягкие ражи мы), когда Аф< 1, р= 0,7-нО,9. Рекомендуемые для расчетов значения р приведены в табл. 11,7.

Таким образом, при электроннолучевой сварке расчет глубины сварного шва с достаточной для практики

11.6. Результаты расчета ширины зоны проплавления (мм) при электронно-лучевой сварке по схеме нормально-кругового движущегося источника

| Режим сиарки | Расчетные данные | Ширина зоны дроплавлення | ||||

| е3 = q«j{a-s’m) | vrn/a | *=[ Г 1 вгц/а j | Ре | расчетная В = vfa | опытная в, | |

| 4,0 | 9,8 | 5,8 | 9,2 | |||

| 3,35 | 14,0 | 5,3 | 8,5 | 7,9 | ||

| 2,83 | 19,5 | 5,1 | 8,2 | 7,8 | ||

| А | 99 | 2,2 | 32,3 | 4,8 | 7,7 | 7,6 |

| 1,79 | 48,8 | 4,4 | 7,0 | 7,3 | ||

| 1,26 | 100,0 | 4,0 | 6,4 | 6,0 | ||

| 0,9 | 193,0 | 3,5 | 5,6 | 4,7 | ||

| 0,4 | 975,0 | 2,3 | 3,7 | — | ||

| 4,0 | 9,8 | 4,6 | 7,3 | ___ | ||

| 3,35 | 14,0 | 4,4 | 7,0 | — | ||

| 2,83 | 19,5 | 4,2 | 6,8 | 7,0 | ||

| Б | 66 | 2,2 | 32,3 | 4,0 | 6,4 | 6,5 |

| 1,79 | 48,8 | 3,75 | 6,0 | 6,3 | ||

| 1,26 | 98,2 | 3,5 | 5,G | 5,5 | ||

| 6,92 | 13,0 | 8,7 | 6,9 | _ | ||

| 4,0 | 39,1 | 7,25 | 5,8 | 5,5 | ||

| в | 198 | 3,35 | 55,7 | 6,75 | 5,4 | 4,7 |

| 2,83 | 78,2 | 6,4 | 5,1 | 4,3 | ||

| 2,2 | 129,0 | 5,8 | 4,6 | 4,2 | ||

| 1,79 | 395,0 | 5,4 | 4,3 | 4,1 | ||

| 6,92 | 13,0 | 7,4 | 5,9 | , | ||

| 4,0 | 39,1 | 6,3 | 5,0 | 5,5 | ||

| г | 135 | 3,35 | 55,7 | 5,9 | 4,7 | 4,9 |

| 2,83 | 78,2 | 5,7 | 4,6 | 4,5 | ||

| 2,2 | 129,0 | 5,2 | 4,2 | 4,3 |

| 11.7. Зависимость коэффициента полноты шва ц от формы шва и режима сварки

|

точностью обеспечивается решением уравнения

л = %nrQrf/[(it/4) В*р (сТал + 1пл)Ь

(11.8)

где В определяется из номограммы (см. рис. 11.9).

11.2. Влияние ускоряющего напряжения на геометрические

характеристики проплавления

Экспериментальные данные

(рис. 11.11) показывают, что при прочих равных условиях с увеличением ускоряющего напряжения глубина проплавления увеличивается.

Объясняется это уменьшением рассеяния электронов пучка на атомах пара при повышений ускоряющего напряжения. Например, при U = = 20 кВ коэффициент поглощения а = 2,4- 10G/(7® = 6’10® смЕ/г, а при U — 100 кВ а = 2,4- 10і см*/г, т. е, уменьшается более чем на порядок. Таким образом, повышение ускоряющего напряжения обеспечивает большую кинетическую энергию электронов и увеличивает пробег электронов в парах металла.

Влияние ускоряющего напряжения на глубину проплавления при электронно-лучевой сварке подробно освещено в работе j 1 ].

На устанопках У-ЗМ и У-313 при д= 10 кВт, ft ^ 5-Ю5 Вт/см2, U=- = 30-3-100 кВ, скорости сварки и — = 0,3-Ь2,2 см/с, давлении в рабочей камере 3-10 *—1-10 2 Па производили проплавления коррозионно-стойкой стали на глубину’ до 80 мм. На рис. 11.12 приведена зависимость глуби л ы проплавления от скорости сварки и ускоряющего напряжения, полученная экспериментально. Результаты эксперимента подтверждают, что давление пара

р (г) = ? ^1. .___________ !_________

гк гк/Н 3(1 — г! И) ’

(11-9)

где у (Т) — поверхностное натяжение расплавленного металла в зависимости от температуры; гк — радиус канала на глубине Н/е; Н — максимальная глубина канала, равная глубине проплавления.

Поверхностное натяжение у (Г) линейно уменьшается с повышением температуры и становится равным нулю при критической температуре Те = ~ Ї.7ГИИп> гДе Т’шіп — температура кипения при нормальном (атмосферном) давлении (для железа Тс & « 5870 К):

УІТ) = уй{Тс-Т)1{Тс-Тл), (11,10)

где у0 — поверхностное натяжение при температуре 7V Для железа Т„ — = 2090 К, То = 1,5-10’* Н/см.

Давление насыщенного пара

lg р = В — Л/Т, (11.11)

где В и Л — константы, зависящие

от вида материала.

Если известны Н, гк, то совместное решение уравнений (11.9)—(И,11) дает значения давления пара, поверхностного натяжения и температуры по оси капала. На рис. И. 13 приведено решение этих уравнений для железа в зависимости от параметра hi г і. Как видно, максимальное давление

пара на оси канала может достигать 10[2]— 10а Па.

Распределение плотности тока при прохождении электронным пучком в парах металла пути а может быть описано функцией Гаусса с эффективным радиусом

| 0 0,4 6,8 t,2 VcS, Cm/c Рис. 11.12. Зависимость глубины проплавления от скорости сварки и ускоряющего напряжении при постоянной общей. мощности (10 кВт) И удельной МОЩНОСТИ 7j as =s б110s Вт.’см* (ге =-. 0,25 мм): |

где ге (0) — начальный радиус ЭЛ; о — полное эффективное электронное сечение рассеяния на атомах; п (г) — концентрация атомов.

С учетом упругих и неупругих соударений площадь сечения рассеяния

{СМ[3])

<т=(47,8Д/)г|/3{2-1 —

— 4 In 0,0678(7і/(21»3£/1/г)} 1(Г16,

(11.13)

где U — ускоряющее напряжение, В; а — порядковый номер*,атома; (У; —

Рис в И. 13. Зависимость значений (в осевой точке канала) максимальной температуры Т*, максимального давления паров р* (МПа) и минимального поверхностного натяжения от параметра A//*£, характеризующей размеры капала [I]потенциал ионизации атома, В; для железа Z = 26, Ui ~ 7,9 В и

о = (142/{/)[25 —

— 4 1п(0,181Д/1/2)] 10“16-.

С учетом уравнения (11.9) соотношение (11.12) для эффективного радиуса ЭЛ после прохождения в парах пути г примет вид (концентрация атомов выражена через давление)

ге (Я) = ге (0) ехр {[ауН/(6kT*rK)] X

X In (12Я/гк)), (11.14)

где k — постоянная Больцмана.

Температуру Т* определяют как температуру в центре кругового источника на поверхности полубесконеч — ного тела [5] (она не зависит от скорости перемещения источника):

Т* = ц„йЦякге (Н)1 (11.15)

где q =* IV — мощность луча; X — коэффициент теплопроводности.

Термический КПД процесса проплавления коррозионно-стойкой стали = 0,38 при 9=10 кВт, v = = 0,28 см/с, U = 63 кВ. Секундный объем расплавленного металла

V = vllги~ 0,38т]и<?/(рс7’дл), (П.16)

где гв — полуширина сварочной ванны.

| рис. 11.14. Зависимость глубины проплав* ,1?ни<1 от ускоряющего напряжения при ПОСТОЯННЫХ Общей МОЩНОСТИ ц удельной МОЩНОСТИ [1| |

Выражения (11.9), (11.11), (11.14)—

(11.16) образуют систему уравнений для определения шести неизвестных: эффективного радиуса луча ге (Я) при 2 = Я, максимального давления пара р*, максимальной температуры Г*, максимального поверхностного натяжения у*, глубины Я и радиуса rlt канала при условии, что форма поверхности канала описывается функцией Гаусса.

Йз соотношений (11.14) и (11.15)" с учетом выражения (11.16) после ряда упрощений ‘

Ht/h4 « VuUUv (И.17)

что хороша совпадает с экспериментом.

Выражение (11.17) графически изображено на рис. 11.14. За начальное значение принята глубина проплавления при U — 30 кВ.

Сравнение экспериментальных данных с расчетными по приведенным формулам показывает, что проплавление коррозионно-стойкой стали при q — 10 кВт, U = 63 кВ, v = 0,28 см/с, ге (0) = 0,25 мм обеспечивает И = = 5,2 см (см. рис. 11.12).

Из расчетов о = 1,2-10‘17 сма, гк = = 0,075 см, ширина проплавления 2гв = 0,6 см (соответствует экспериментальному значению), Ніг jj = IX X 10® см"1, Т* = 3560 К, у* = 7,9Х Х10”3 Н/см, р* = 3,3- 10s Па; Я = = 5 см, что хорошо совпадает с экспериментальным значением Н = — 5,2 см.

hssco.ru