Как проводится пайка меди твердым и мягким припоем. Пайка медью стали

Как паять медь: припои, флюсы, методы, технология

Изделия из меди встречается повсеместно в разных сферах жизни. Например, из нее создают прочные и долговечные системы отопления и водоснабжения. Но для соединения двух элементов, специалисты прибегают к особой технологии – пайки труб из меди. Для осуществления процедуры необходимы подходящие инструменты и материалы, а также знания. Так как она обладает определенными особенностями, о которых новичок может не знать.

Чтобы паять медь, мастеру нужно иметь при себе такой состав, как припой. Это термопластичное вещество герметизирует поверхность изделий и под воздействием высокой температуры расплавляется, растекаясь по всему месту соединения. Но как только он остывает, то твердеет и надежно скрепляет изделия.

В результате создается один предмет, который отличается долгим сроком службы, выдерживает высокую нагрузку, перепады давления и температуры, а также не боится ультрафиолетового излучения.

Какие инструменты и материалы нужны

Пайка проводится не только на промышленных объектах, но и в домашних условиях. Для этого требуется подготовить следующие инструменты и материалы:

- электропаяльник или газовую горелку;

- труборез;

- припой;

- флюс;

- кисть и стальную щетку.

Чем именно соединять изделия, зависит от удобства и предпочтения мастера. Но по мощности аппарат выбирают в соответствии с температурой плавления припоя. Флюс бывает жидким и твердым, у каждого вида имеются индивидуальные отличия, которые следует учитывать. Если используется материал в виде загустевшей смеси, то его наносят на место стыка, как до соединения, так и после. Флюс нужен для того, чтобы предохранить поверхность от окисления, способствовать растеканию припоя и улучшить сцепление.

Виды флюсов и припоев, особенности работы с ними

Мастерам известно множество твердых и мягких веществ, обеспечивающих качественную пайку изделий из металла. В 95% используется олово, которое относится к низкотемпературному составу, обладающим несколько худшими техническими параметрами. Но его ценят за то, что работы могут проводиться при любой температуре без уменьшения прочности соединяемых изделий.

К соединительным элементам также относится серебро, обладающее отличными технологическими свойствами. Мастера нередко применяют трехкомпонентные составы из серебра, олова и меди. Часто в состав материалов, используемых при низкотемпературной пайке, входит хлорид цинка.

Преимущество мягких припоев заключается в том, что они охватывают большую площадь при попадании на поверхность детали. Они обеспечивают высокую прочность и надежность.

Мягкие припои

Мягкий припой используется при монтаже водопроводных и отопительных сетей, где диаметр труб достигает 10 см, а температура воды не превышает 130 градусов. К таким видам относят:

- свинцово оловянный тип;

- с малым содержанием олова;

- специальные и легкоплавкие.

В качестве припоя чаще всего выбирается бессвинцовый флюс. Оловянно-медный тип является самым распространенным, благодаря доступной цене. Но его преимущество заключается в другом. Все смеси, содержащие олово в составе, отличаются экономичным расходом.

Достаточно нанести на половину обрабатываемой поверхности немного припоя, как он распространится по всей площади. Это свойство объясняется тем, что олово легко проникает внутрь и распространяется по любой структуре.

Твердые припои

Когда приходится учитывать условия среды, в которой выполняется пайка, то лучше использовать твердые припои. Применение таких веществ обеспечивает высокую прочность шва. Самым распространенными соединениями являются следующие составы:

- медь и цинк;

- фосфор и медь;

- чистая медь;

- безотмывный флюс.

Твердые соединения классифицируются как тугоплавкие и легкоплавкие. Каждый вид характеризуется определенными свойствами. Например, медно-фосфорный заменяет дорогой серебряный флюс. Он отличается умеренной стоимостью, но обладает одним минусом – использовать при низких температурах не получится.

Самыми крепкими из твердых соединений считаются медно-цинковый и многокомпонентные. Они обходятся дорого, но цена оправдана надежностью соединения. Когда выполняется пайка самой медью, то необходимо применять и флюс. В таком случае удастся крепко-накрепко соединить две детали.

Зачем нужна паяльная паста

Паяльная паста – это пастообразная масса, состоящая из маленьких частиц припоя, флюса и специальных добавок. Флюс-паста применяется в промышленности при пайке элементов на печатных платах. Пасту выбирают согласно определенным условиям:

- после нанесения должны оставаться легкоудаляемые частицы;

- вещество должно сохранять вязкость и клейкость;

- не оказывать отрицательного воздействия на обрабатываемую поверхность;

- не просочиться на одежду во время плавления.

Как работают с пастой, зависит от вида и размера припоя, содержащегося в ее составе. Материал различается также по типу флюса (канифольные, водосмываемые, безотмывные). Она необходима для удержания маленьких деталей на месте и облегчения процесса соединения.

Технология пайки

Процесс довольно простой, поэтому, когда необходимо соединить что-то дома, то хозяин выполняет пайку своими руками и без привлечения специалистов. Но все же без подготовительного этапа не обойтись.

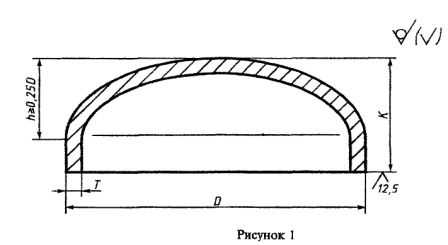

Именно от него зависит, насколько качественным и надежным получится соединение. Прежде всего следует обратить внимание на срез детали, который должен быть строго вертикальным, без заусениц, с ровными и гладкими краями. При обнаружении малейших дефектов следует взять наждачную бумагу и провести ею по поверхности, пока дефекты не исчезнут.

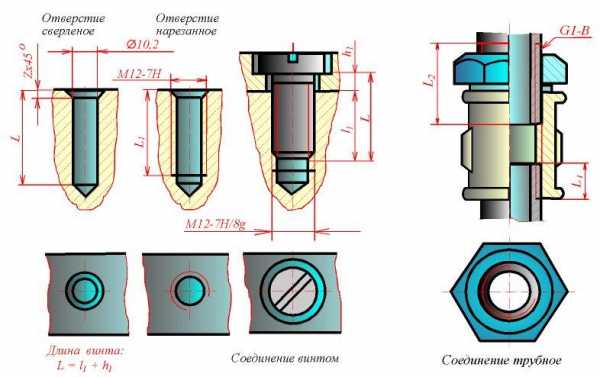

Если соединяют две медные трубы, то, доведя срез до идеального состояния, необходимо вставить ее в фитинг, а после вынуть. Ту часть, которая соприкасалась с фитингом, необходимо очистить от окислений. Следующий этап – нанесение флюса. В этом нет ничего сложного, нужно только провести кисточкой по всей детали, уделяя особое внимание месту стыковки.

Затем элементы соединяют друг с другом и крепко фиксируют. Дальнейшие действия зависят от того, чем выполняется пайка – газовой горелкой или паяльником. Учитывая, что детали должны находиться в неподвижном состоянии, потребуется помощник. Он-то и будет держать их, но, если такового не нашлось, нужно ухитриться и сделать это самому.

Когда что-то нужно припаять в домашних условиях, то чаще всего используется твердый состав. Но мастер может приобрести специальные пасты. При правильном выборе составов удается максимально аккуратно и прочно соединить два трубопровода или радиодетали.

Пайка выполняется либо при высокой, либо низкой температуре. В первом случае процесс отличается высокой прочностью шва, а также соединенный участок получает термостойкость. Что очень важно, если он в дальнейшем послужит частью различных коммуникаций. Но высокотемпературную пайку не допускается применять на резьбовых соединениях. Чаще всего этот процесс выполняется горелкой, наполненной пропаном.

Когда же используется низкотемпературная пайка, то применяется мягкий состав, паста или гель. Она наиболее подходит для начинающего мастера, потому что отличается простотой и легкостью. В этом типе процесса температура не повышается больше 425 градусов, так что возможно даже использовать паяльник, который найдется практически в каждом доме.

Работа с паяльником

Каждый человек хоть раз в жизни видел паяльник, а многие постоянно работают с ним. Поэтому не увидят в пайке медных изделий этим инструментом ничего сложного. Вся сущность процесса заключается в том, что припой, расположенный между двумя деталями, нагревается с помощью паяльника, пока не начинает плавиться.

Когда он затвердеет, то две части надежно скрепятся в одну. Чтобы припаять качественно, необходимо распределить вещество равномерно по всей поверхности, заполнить каждый зазор. При этом важно подобрать именно тот материал, который хорошо выдерживает высокую температуру паяльника.

Работа с горелкой

Инструмент включают, когда две части уже соединены друг с другом. Не стоит слишком долго удерживать его возле места стыка, поскольку температура горения составляет несколько тысяч градусов. В то время как нагреть определенное место нужно всего лишь до 250-300 градусов.

Это займет секунд 20-30. Как только флюс сменит цвет на темный, то вводят соединяемый состав. Важно! Горелку или фен нужно располагать посередине, чтобы охватить всю зону соединения.

Можно ли паять медь оловом

Многих начинающих мастеров интересует, можно ли спаять медь оловом. На самом деле не просто можно, а нужно. Поскольку такой состав обеспечивает хорошее скрепление. Чаще всего олово используется, когда скрепляют предметы пищевого назначения.

Следует помнить лишь об одном – для этого металла нужна более высокая температура, чем для других припоев. В качестве инструмента лучше использовать мощный электрический паяльник.

Пайка серебряным припоем

Когда требуется спаивать детали в домашних условиях, то часто используют серебряный припой. Он выгоден, потому что его можно создать своими руками. Но следует применять его не в одиночку, в сочетании с цинком, медью.

Обработанный таким припоем, шов получится очень прочным и аккуратным. Процентное содержание компонентов контролирует ГОСТ 19746 74. Но точно узнать, какие виды веществ использовать, можно из инструкций опытных мастеров или прилагаемых к соединяемым изделиям.

Как спаять медь и нержавейку

Если требуется припаять медь к другому металлу, например, стали, то придется потрудиться. Процесс этот не из легких, но вполне осуществимый. Объясняется это тем, что нержавеющая сталь плохо взаимодействует с другими металлами, с трудом поддается температурной обработке.

Когда соединяются два разных изделия, то нужно найти средний состав, который подходит одновременно к обоим. В таких случаях приходится поступиться качеством и даже необязательно использовать флюс. Но важно провести подготовку, лужение и другие этапы спайки.

Надобность в соединении часто возникает в домашних условиях. Для соединения нержавейки и меди требуется мало времени и достаточно обычной газовой горелки. Поэтому, определившись с инструментом и припоем, следует очистить поверхность обоих стыков, подготовить флюс. Затем выполнить лужение места скрепления и нанести флюс. После чего две части соединяют, а получившийся шов обмазывается припоем.

Следующий этап – его равномерный разогрев горелкой. Как только припой растечется, изделие оставляют остывать естественным путем.

Как припаять медь к железу

Припаять медные изделия к железным или наоборот также распространенная задача, для решения которой правильно подбирается соединительный состав. Инструкция в этом вопросе окажется существенную помощь.

Полезную информацию можно найти в тематическом видео, где весь процесс пайки детально показан. При соблюдении всех условия удается получить ровный и прочный шов.

Основные ошибки при пайке своими руками

Чаще всего именно спешка приводит к тому, что соединение двух элементов получается неудачным. Потому что забывают осмотреть поверхность соединяемых деталей. Первое действие, направленное на исправление ошибки, – проверка отсутствия дефектов. Они могли появиться при нарезке деталей.

Насколько надежным окажется шов, зависит от чистоты поверхности. Поэтому смахнуть даже невидимые пылинки все же стоит. При нанесении флюса допускается одна из самых основных ошибок. Мастер может забыть обработать небольшой участок изделия. И он станет причиной того, что должного соединения не получится.

Важно также следить за температурой горелки или паяльника, поскольку перегрев обрабатываемого элемента приводит к сгоранию флюса. Но недостаточная температура плавления также вредна. В этом случае соединительные составы не размягчаются и не прилипают.

Техника безопасности

Пайка медных изделий довольно опасный процесс, поэтому соблюдать все стандарты и предписания ради безопасности, очень важно. Во время процесса используется открытое пламя и опасные вещества, поэтому домашнему мастеру и профессионалу необходимо носить защитные средства. Речь идет о рукавицах, очках и специальной одежде.

Прежде чем браться за инструмент, необходимо внимательно изучить правила технологии.

oxmetall.ru

Пайка меди и стали - Секрет дачи

Пайка меди – сложный процесс, который под силу только опытным слесарям. Как правило, в ней возникает необходимость при прокладке отопительных систем и разнообразных водоводов скрытого монтажа.

Это достаточно сложная и требующая специальных знаний и сноровки задача, ведь при соединении медных труб необходимо учитывать массу нюансов. Особенно важно соблюдать правильный температурный режим, чтобы не перегреть медь, так как технология пайки этого не любит.

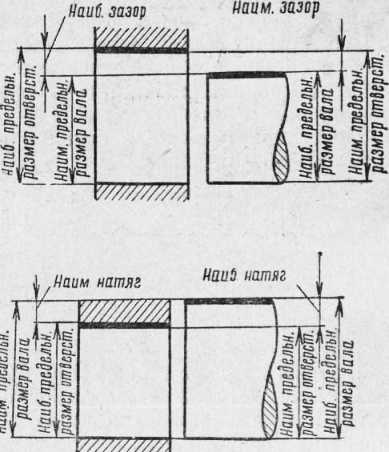

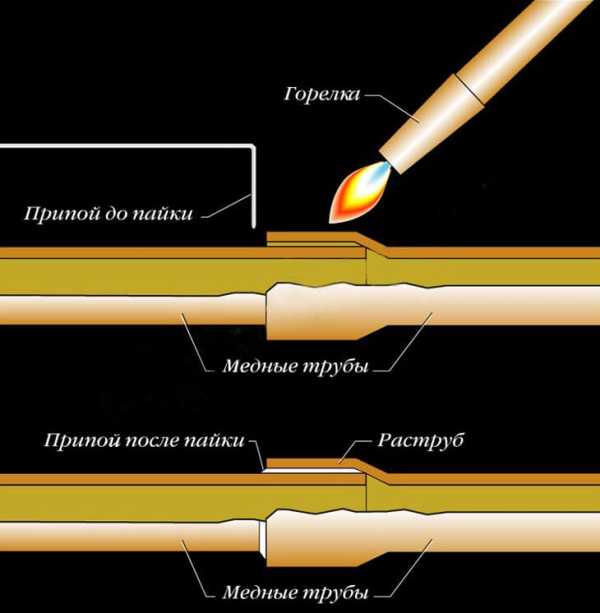

Процесс выглядит следующим образом. Перед тем как начать паяние, трубы вставляют одну в другую. Убедившись, что внутренняя вошла на глубину не меньше, чем ее собственный диаметр, и зазор между ними составляет около 0,01-0,02 мм, можно приступать к процедуре.

Нагревание является непременным и обязательным шагом, когда идет пайка меди. Обе трубы греют горелкой по всей поверхности соединения, но припой нагревать не нужно.

На этом этапе, если вы хотите добиться надежного соединения, которое проработает много лет, нужно контролировать температуру. При перегреве металл начинает взаимодействовать с припоем и образуются нежелательные химические соединения. Это может произойти, если нагреть трубы до температуры плавления.

Но не только перегрев страшен, когда идет монтаж медных труб методом пайки. Недогрев в этом деле может нанести вреда не меньше, к тому же он значительно сокращает срок службы соединения.

Добавление припоя при пайке необходимо начинать только в том случае, если наружная и внутренняя трубы нагреты до оптимальной температуры. Если наружная нагрета сильнее, чем внутренняя, то припой будет перемещаться к более сильному источнику тепла. Если же все сделано правильно, он будет затекать равномерно и заполнять все свободное пространство.

Проверить, достаточно ли нагрета поверхность, несложно. Если твердый прут припоя, соприкасаясь с медью, плавится, значит, температура оптимальная.

Пайка меди с латунью

В случае, когда необходимо припаять к медной трубке латунную, подход в общих чертах тот же, что и с медью, но отличия определенные все же есть. В первую очередь — это изменения в процессе подготовки поверхностей. Если у вас на повестке дня пайка меди с латунью, на место соединения наносится немного флюса. Он смачивает места соединения и обеспечивает хорошее сцепление припоя. Но после окончания процедуры необходимо с помощью горячей воды и щетки удалить остатки флюса, иначе он может вызвать коррозию.

Сталь с другими металлами

Если у вас имеется какая-то стальная деталь, к которой необходимо припаять элемент, выполненный из другого металла, то выполняется эта задача по правилам, озвученным в первых частях. Но и тут есть свои нюансы. Для такой работы вам обязательно понадобится серебряный припой. Его необходимо нанести, до того как соединение будет разогрето. Тогда в процессе пайки серебро начнет проникать в зазоры между спаиваемыми частями. Не забудьте окунуть пруток с припоем во флюс до начала работы. Если этого не сделать, цинк окислится, и результаты вас не обрадуют. После того как завершится пайка, флюс необходимо тщательнейшим образом удалить с соединений. В противном случае коррозия гарантирована.

9 правил пайки

- Если вы хотите максимально качественно прогреть и очистить место соединения, используйте горелку с уменьшающимся факелом пламени.

- Обязательно зачищайте поверхность перед пайкой, не забывайте про обезжиривание.

- Контроль зазоров и расположения деталей должен быть самым тщательным.

- На наружную поверхность необходимо наносить немного флюса.

- Обязательно надо нагревать детали, но главное — не перестараться.

- Проверить равномерность распределения припоя следует с помощью горелки.

- Флюс после окончания работы надо смыть щеткой под струей воды.

- Нагревать детали нужно быстро, в противном случае им грозит перегрев.

- Если вы хотите сохранить здоровье, обеспечьте вентиляцию при работе.

Видеоурок: Набор для пайки автомобильный

Не один ремонт не обходится без пайки, даже в автомобиле, если нужно к примеру, подпаять клемму или спаять провода, то без хотя бы простого паяльника здесь не обойтись, а лучше если есть целый набор, который и рассмотрим на примере автомобильного набора для пайки российского производителя Векта 21 Век. Набор предназначен для лужения и пайки низкотемпературными припоями и включает в себя классический электрический паяльник ЭПСН мощностью 40Втинапряжением 12В, поэтому можно производить работы запитываясь от бортовой сети автомобиля, через, входящий в комплект, адаптер под "прикуриватель". Так как жало паяльника медное, то его можно затачивать надфилем или напильником под любым углом, придавая ему нужную форму для пайки. Паяльные флюсы, входящие в набор, позволяют проводить работы с различными материалами, а именно, спирто-канифольный нейтральный флюс СКФ, идеально подходит для пайки цветных металлов и сплавов, паяльной кислотой легко паять сталь, латунь и бронзу, активный флюс для алюминия легко справится с алюминиевыми проводами, удаляя с них окисную пленку, а сосновая канифоль идеально подходит для пайки и лужения медных проводов. Также в набор входит мягкий оловянно-свинцовый припой ПОС-61, 2 медных провода, к примеру для создания перемычек 2 термоусадочные трубки, для быстрой изоляции проводов после пайки.Таким образом, автомобильный набор включает в себя все самое необходимое для быстрой и надежной пайки, имея такой в своей машине, у вас всегда будет под рукой, порой очень нужный паяльный инструмент.

secretdachi.ru

Пайка меди и стали

Домашний уют 22 октября 2012Пайка меди – сложный процесс, который под силу только опытным слесарям. Как правило, в ней возникает необходимость при прокладке отопительных систем и разнообразных водоводов скрытого монтажа.

Это достаточно сложная и требующая специальных знаний и сноровки задача, ведь при соединении медных труб необходимо учитывать массу нюансов. Особенно важно соблюдать правильный температурный режим, чтобы не перегреть медь, так как технология пайки этого не любит.

Процесс выглядит следующим образом. Перед тем как начать паяние, трубы вставляют одну в другую. Убедившись, что внутренняя вошла на глубину не меньше, чем ее собственный диаметр, и зазор между ними составляет около 0,01-0,02 мм, можно приступать к процедуре.

Нагревание является непременным и обязательным шагом, когда идет пайка меди. Обе трубы греют горелкой по всей поверхности соединения, но припой нагревать не нужно.

На этом этапе, если вы хотите добиться надежного соединения, которое проработает много лет, нужно контролировать температуру. При перегреве металл начинает взаимодействовать с припоем и образуются нежелательные химические соединения. Это может произойти, если нагреть трубы до температуры плавления.

Но не только перегрев страшен, когда идет монтаж медных труб методом пайки. Недогрев в этом деле может нанести вреда не меньше, к тому же он значительно сокращает срок службы соединения.

Добавление припоя при пайке необходимо начинать только в том случае, если наружная и внутренняя трубы нагреты до оптимальной температуры. Если наружная нагрета сильнее, чем внутренняя, то припой будет перемещаться к более сильному источнику тепла. Если же все сделано правильно, он будет затекать равномерно и заполнять все свободное пространство.

Проверить, достаточно ли нагрета поверхность, несложно. Если твердый прут припоя, соприкасаясь с медью, плавится, значит, температура оптимальная.

Пайка меди с латунью

В случае, когда необходимо припаять к медной трубке латунную, подход в общих чертах тот же, что и с медью, но отличия определенные все же есть. В первую очередь - это изменения в процессе подготовки поверхностей. Если у вас на повестке дня пайка меди с латунью, на место соединения наносится немного флюса. Он смачивает места соединения и обеспечивает хорошее сцепление припоя. Но после окончания процедуры необходимо с помощью горячей воды и щетки удалить остатки флюса, иначе он может вызвать коррозию.

Сталь с другими металлами

Если у вас имеется какая-то стальная деталь, к которой необходимо припаять элемент, выполненный из другого металла, то выполняется эта задача по правилам, озвученным в первых частях. Но и тут есть свои нюансы. Для такой работы вам обязательно понадобится серебряный припой. Его необходимо нанести, до того как соединение будет разогрето. Тогда в процессе пайки серебро начнет проникать в зазоры между спаиваемыми частями. Не забудьте окунуть пруток с припоем во флюс до начала работы. Если этого не сделать, цинк окислится, и результаты вас не обрадуют. После того как завершится пайка, флюс необходимо тщательнейшим образом удалить с соединений. В противном случае коррозия гарантирована.

9 правил пайки

Если вы хотите максимально качественно прогреть и очистить место соединения, используйте горелку с уменьшающимся факелом пламени.

Обязательно зачищайте поверхность перед пайкой, не забывайте про обезжиривание.

Контроль зазоров и расположения деталей должен быть самым тщательным.

На наружную поверхность необходимо наносить немного флюса.

Обязательно надо нагревать детали, но главное - не перестараться.

Проверить равномерность распределения припоя следует с помощью горелки.

Флюс после окончания работы надо смыть щеткой под струей воды.

Нагревать детали нужно быстро, в противном случае им грозит перегрев.

Если вы хотите сохранить здоровье, обеспечьте вентиляцию при работе.

Источник: fb.ru Бизнес Припой для пайки меди, алюминия, латуни, стали, нержавейки. Состав припоя для пайки. Виды припоев для пайкиКогда необходимо надежно скрепить между собой различные твердые соединения, то чаще всего для этого выбирается пайка. Этот процесс широко распространен во многих областях промышленности. Приходится паять и домашним ма...

Еда и напитки Можно ли в холодильнике хранить мед и при какой температуре это делатьМед – это ценнейший продукт пчеловодства, который обязательно нужно включать в свой ежедневный рацион. Вкусный, питательный, содержащий огромное количество витаминов, он помогает поддержать организм в зимний пер...

Еда и напитки Клюква с медом: рецепты приготовления на зиму. Клюква с медом и лимономВ зимнее время наш организм особенно нуждается в витаминах. Дефицит органических веществ усугубляет состояние человека: появляется раздражительность, сонливость, непонятная усталость, слабость. В итоге снижается иммун...

Еда и напитки До какой температуры можно нагревать мед: советы и рекомендации. Можно ли нагревать мед и теряет ли он полезные свойстваМед представляет собой натуральный продукт, который добывают пчелы из цветочного нектара. Отличается вещество чрезвычайно богатым химическим составом. На 95% пчелиный мед состоит из углеводов, которые превосходно усва...

Еда и напитки Кориандровый мед и его полезные свойстваБольшинство из нас знает о таком пряном однолетнем растении, как кориандр, называемом на Кавказе кинзой. Его ароматная зелень обогатит вкус салатов, мясных и овощных блюд, а сухие плоды этого растения широко использую...

Еда и напитки Как готовится курица в духовке с медом и горчицей?Курица в духовке с медом и горчицей послужит отличным горячим обедом для любого праздничного стола. Готовить такое блюдо из мяса можно по-разному. Кто-то запекает тушку птицы в целом виде, а кто-то предварительно ее н...

Еда и напитки Пирожное с медом и грушами, пирог "Тарт Татен": рецепты с фотоПирожное с медом и грушами – довольно вкусное и аппетитное кулинарное изобретение, десерт, в котором просто потрясающе сочетаются два этих вышеуказанных ингредиента. Любителей сладостей сегодня уже ничем не удив...

Еда и напитки Хлеб с медом и орехами. Рецепты приготовленияВ нашем меню все реже стал появляться ржаной хлеб. Почему же? Раньше его готовили по государственным стандартам, и получался достаточно качественный продукт, который пользовался спросом. Сейчас же то, что продается в ...

Еда и напитки Готовим блины с медом и орехами. Секреты хозяйкиИздревле на Руси румяный блинок был не просто едой. Готовили это угощение в честь щедрого солнышка, дарящего людям свою ласку и тепло. Выпекая целые горы ароматных блинов, наши предки встречали весну. Жива эта древняя...

Еда и напитки Маринад для индейки. Маринад для индейки целиком. Рецепт приготовления с медом и в духовке (фото)Наверняка вы уже слышали, что мясо индейки – исключительно ценный диетический продукт. Достаточно упомянуть о том, что в нем много железа, фосфора (не меньше, чем в морепродуктах), витаминов А и Е и очень мало ж...

monateka.com

Технология пайки меди и ее сплавов

Технически чистая медь обладает высокой теплопроводностью и электропроводностью и достаточно высокой коррозионной стойкостью. Она устойчива против атмосферной коррозии вследствие образования на ее поверхности тонкой защитной пленки, состоящей из CuS04-3Cu (ОН)2. Медь - относительно прочный (σв = 21 кгс/см2 и пластичный металл (б = 45 ÷ 50%).

С уменьшением содержания в меди газовых примесей пластичность ее возрастает до 62%. При повышенных температурах прочность меди уменьшается, а пластичность возрастает. Ценным свойством меди является ее способность сохранять высокую пластичность вплоть до температуры жидкого гелия 4,2 К (-269°С).

Для повышения прочности и придания меди особых свойств (жаропрочности и коррозионной стойкости и др.) ее легируют различными добавками. Сплавы на основе меди обладают высокими механическими и другими ценными качествами.

Поэтому во многих отраслях техники для изделий, работающих в условиях повышенных и криогенных температур, в качестве основного металла широко применяются медь и ее сплавы, обладающие необходимым комплексом свойств. Пайка этих материалов может производиться всеми известными способами.

Наиболее широкое распространение в промышленности получила пайка паяльником, газовыми горелками, погружением в расплавленный припой и в печах.

Пайка низкотемпературными припоями нашла большое применение благодаря простоте и общедоступности этого способа. Ограничения в ее применении вызваны лишь тем, что паяльником можно осуществлять пайку только тонкостенных деталей при температуре 350° С.

Массивные детали вследствие большой теплопроводности, превышающей в 6 раз теплопроводность железа, паяют газовыми горелками.

Для трубчатых медных теплообменников применяется пайка погружением в расплавы солей и припоев. При пайке погружением в расплавы солей используют, как правило, соляные ванны-печи. Соли обычно служат источником тепла и оказывают флюсующее действие, поэтому дополнительного флюсования при пайке не требуется.

При пайке погружением в ванну с припоем предварительно офлюсованные детали нагревают в расплаве припоя, который при температуре пайки заполняет соединительные зазоры. Зеркало припоя защищают активированным углем или инертным газом.

Недостатком пайки в соляных ваннах является невозможность в ряде случаев удаления остатков солей или флюса.

Широкое распространение в промышленности находит пайка в печах, поскольку при этом обеспечивается равномерный нагрев соединяемых деталей без деформации даже при больших габаритах изделий.

При пайке изделий из меди оловянно-свинцовыми и другими легкоплавкими припоями используют обычно канифолыно-спиртовые флюсы, водные растворы хлористого цинка или хлористого аммония.

Пайка серебряными припоями успешно идет при применении флюсов на основе соединений бора и фтористых соединений калия. Эти флюсы хорошо очищают поверхность меди от окисной пленки и способствуют растеканию припоя.

Недостатком флюсовой пайки меди является трудность получения герметичных соединений. Кроме того, остатки флюса являются очагами коррозии. Поэтому пайку чаще всего осуществляют в восстановительных или нейтральных газовых средах.

Пайку меди в азоте можно осуществлять при температуре 750-800°С.

К недостаткам этого метода можно отнести сложность оборудования по очистке азота, а также отсутствие возможности осуществлять пайку при температуре ниже

Имеются сведения о применении пайки меди в среде аргона припоем ЛС 59-1 с дополнительным флюсованием мест пайки водным раствором буры.

Пайку в вакууме успешно применяют для соединений многих металлов, в том числе и меди. Этот вид пайки достаточно экономичен, совершенно безопасен и производится в вакуумных печах или контейнерах, загруженных в обычные печи. Паяные швы, полученные при применении нагрева в вакууме, отличаются чистотой, прочностью металла шва и высокой коррозионной стойкостью.

К недостаткам способа пайки в вакууме следует отнести сложность применяемого оборудования.

Соединение меди при низкотемпературной пайке производится стандартными оловянно-свинцовыми припоями ПОССу 30-0,5; ПОС 40; ПОССу 40-0,5, ПОС 61 и свинцово-серебряными припоями ПСр 1,5; ПСр 2,5; ПСр 3 с использованием флюсов на основе хлористого цинка или канифольно-спиртовых.

Соединения, паянные оловянно-свинцовыми припоями, теплостойки до температур 100-120°С.

При снижении температуры до -196÷-253°С предел прочности этих соединений увеличивается в 1,5-2,5 раза, достигая 4,5-7,5 кгс/мм2; при этом пластичность резко снижается.

Хрупкость оловянно-свинцовых припоев и паянных ими соединений при низких температурах объясняется аллотропическим превращением олова и образованием в шве хрупких интерметаллидов, которые при низких температурах являются очагами развития трещин.

Для оловянно-свинцовых сплавов, содержащих менее 15% олова, падение ударной вязкости не происходит. Это обусловлено тем, что свинец, являясь основой сплава, с понижением температуры увеличивает ударную вязкость, давая во всех случаях вязкий излом.

Высокая пластичность свинца делает его нечувствительным к надрезу. Поэтому вполне закономерны стремления применять для пайки изделий криогенной техники припои на основе свинца с содержанием олова менее 15%.

Однако практика их применения показала, что они нетехнологичны, плохо смачивают основной металл и не затекают в соединительные зазоры.

Например, применение припоя, на основе свинца, легированного серебром (припой ПСр 3), позволяет получать теплостойкие и хладостойкие соединения из меди.

Введение в этот припой 5% Sn (ПСр 2,5) улучшило его технологические свойства, однако при комнатной температуре соединения, паянные припоями ПСр 3 и ПСр 2,5, обладают низкой прочностью. Предел прочности при срезе равен 1,2-1,8 гкс/мм2.

Легирование свинца оловом до 16% и кадмием до 5% делает припой ПСр 1,5 более технологичным, однако он становится малопластичным даже при температуре 20° С.

Применение кадмиевых припоев требует специального навыка, так как технологичность их значительно ниже, чем у оловяно-свинцовых. Соединения меди кадмиевыми припоями ПСр 5 КЦН, ПСр 8 КЦН теплостойки до температуры 350° С, но малопрочны (σв = 2,9 кгс/мм2) из-за образования в шве хрупких интерметаллидов и нехладостойки.

Припои на основе цинка редко применяют для пайки меди ввиду интенсивного растворения ее в расплаве припоя. При этом предел прочности на срез не превышает 1,5 кгс/мм2.

Цинковые припои, легированные медью и серебром, также плохо растекаются по меди. Легирование этих припоев оловом и кадмием (ПЦА8М, ПЦКд, СрСУ 25-5-5) хотя и несколько улучшает их растекаемость, но швы становятся хрупкими.

Для пайки меди находят также применение припои на основе медно-фосфористой эвтектики с добавлением серебра. Швы, паянные этими припоями, достаточно прочны (σв = 25 -7- 30 кгс/мм2), теплостойки до температуры 800° С, но непластичны. В условиях низких температур прочность соединений меди, паянных этими припоями, увеличивается, но пластичность резко падает.

Широкое применение для пайки медных конструкций находят припои ПСр 45, ПСр 40, ПСр 25, ПСр 12.

Пайку этими припоями осуществляют нагревом ацетилено-кислородным пламенем или в печах с использованием коррозионно-активных флюсов № 209, 284. После пайки конструкций остатки флюса необходимо удалять промывкой в горячей воде. Пайку теплообменной аппаратуры осуществляют с применением припоя ПСр 72 или ПСр 71 в вакууме.

При пайке деталей из медных сплавов, конструкция которых позволяет производить пайку под давлением, в качестве припоя можно использовать серебряное покрытие (10-25 мкм) или тонкую серебряную фольгу.

При нагреве выше 779° С медь взаимодействует с серебром с образованием в шве сплава типа припоя ПСр 72. Пайка этим (контактно-реактивным) методом осуществляется без применения флюса в вакууме или в инертной среде.

Припои на медной основе тугоплавки и вызывают растворение (эрозию) основного металла, поэтому для пайки меди их применяют реже, чем серебряные. Диффузионная пайка меди может быть выполнена галлием, индием, оловом, свинцом, припоями ПОССу 40-2, ПОС 61 путем поджатая деталей в вакууме или аргоне при температурах 650-800°С и длительных выдержках.

Припой в месте пайки можно наносить напылением в вакууме, гальваническим способом или в виде тонкой фольги.

Капиллярную пайку меди низкотемпературными припоями можно производить при зазорах 0,05-0,5мм и температурах 650-900°С в вакууме или аргоне. При этом соединения меди, паянные индием, галлием, оловом, припоями ПОС 61 и ПОС 40, хрупкие и малопрочные, предел прочности на срез не превышает 4-7 кгс/мм2.

При пайке меди свинцом соединения хотя и малопрочны, но пластичны. При применении припоя системы Pb - Ag - Sn - Ni (ПСр 7,5) можно обеспечить предел прочности при растяжении 14 кгс/мм2 с достаточно высокой пластичностью, угол изгиба образца, паянного встык, 130°.

www.prosvarky.ru

Использование припоя для пайки алюминия, меди, стали. Пайка меди со сталью

Технология сварка меди в домашних условиях полуавтоматом

Когда разговор заходит о сварке меди, то необходимо понимать, что этот металл обладает уникальными свойствами. А именно: отличной пластичностью, высокой теплопроводностью и электропроводностью, высочайшей коррозионной стойкостью. Плюс великолепные эстетические качества. Поэтому медь сегодня используется в самых разных сферах. А так как с ней всем приходится встречаться часто, то велика вероятность, что и процессом сварки этого металла будет интересоваться большой круг людей. Поэтому вопрос, а может ли проводиться сварка меди в домашних условиях, сегодня интересует многих.

Особенности сварки меди

Необходимо отметить тот факт, что чем чище медь, тем лучше она сваривается. Но кроме этого на качество процесса влияют и ниже следующие факторы.

- Как и многие цветные металлы, при соприкосновении с кислородом медь начинает окисляться. Окисел – это тонкая жаропрочная пленка, которая мешает проводить сваривание медных заготовок. Поэтому на стадии подготовки оксидную пленку обязательно удаляют разными способами.

- Медь обладает очень большим коэффициентом линейного расширения. Он в полтора раза больше, чем у стали. Поэтому при охлаждении происходит сильная усадка. Именно этот фактор негативно влияет на качество шва, в котором во время усадки появляются трещины.

- В нагретом состоянии медь поглощает водород и кислород. Первый внутри металла после остывания образует поры. Второй окисел на поверхности.

- При резком нагреве и остывании структура металла меняется. Из мелкозернистой он превращается в крупнозернистую. А это увеличение хрупкости в зоне сварки.

- Коэффициент теплопроводности у меди в семь раз больше, чем у стали. То есть, при нагреве металл быстро расплавляется, при снижении температуры быстро становится твердым. Резкий переход от одной стадии в другую становится причиной образования внутри дефектов.

- Текучесть меди. Этот показатель в 2,5 раза больше, чем у стали. При высоком нагреве, а это иногда требуется для сваривания толстых заготовок, полная проплавка с одной стороны практически невозможна. Поэтому сварка меди и ее сплавов проводится по двусторонней технологии. Когда с одной стороны производится полная сварка шва, а с задней стороны окончательно формируется сварочный шов. Кстати, именно текучесть меди осложняет сварку в вертикальном и потолочном положении.

- Перед тем как варить медь, необходимо понять, что прочность и пластичность материала снижается с повышением температуры. До +200С эти показатели находятся еще в норме, а вот с повышением их значение резко снижается. К примеру, при нагреве в пределах 500-550С пластичность практически падает до нуля. Поэтому высока вероятность появления внутри сварочного шва трещин. При высоком значении тока не стоит проводить двухслойное заполнение зазора между свариваемыми заготовками, даже если детали будут иметь большую толщину. Надо постараться все сделать за один проход.

Как уже было сказано выше, проще всего сваривать чистую медь без примесей или раскисленную, в которой кислорода всего 0,01%. А так как такая медь встречается редко, в основном в промышленности используются ее сплавы, то рекомендуется сварку проводить в защитных газах или флюсах с присадочными материалами, в которые входят раскислители. А именно: кремний, марганец, алюминий и прочие добавки. Кстати, сварку меди электродами (расплавляющимися) также можно проводить. Единственно – это, чтобы в стержень входили раскислители, о которых было упомянуто выше.

Ручная дуговая сварка медных сплавов

Вообще, дуговая электросварка меди используется часто, особенно в домашних условиях. Целесообразность применения зависит от скорости процесса. При этом может использоваться сварка меди полуавтоматом или автоматом.

Технология сварки меди заключается в следующем.

- Производится очистка кромок соединяемых заготовок от загрязнений,

pellete.ru

основная информация по существу процедуры

Пайка меди, а также ее сплавов в наше время является достаточно распространенной процедурой, поскольку не редко некоторое домашнее оборудование выполняется именно из данного материала. Таким образом, могут пригодиться знания относительно пайки медных проводов электрической проводки, радиаторов отопления, каких либо мелких бытовых деталей. Медная пайка деталей – популярная услуга многочисленных компаний, занимающихся ремонтом, пайкой изделий из различных металлов.

Преимущества меди: краткий курс материаловедения

Технически чистая медь может похвастать отличной электропроводностью, а также теплопроводностью. Также огромным преимуществом владеет медь, владеющая высокой устойчивостью против воздействия коррозии. Медь – сравнительно прочный, а также пластичный материал. При уменьшении газов пластичность меди увеличивается до 62%. Во время повышенных температурных показателей прочность металла идет на спад, в то время как пластичность возрастает. Примечательным свойством меди есть то, что она способна оставлять в сохранности высокую пластичность до температуры жидкого гелия (-269 гр. С).

С целью повышения прочности меди, как материала, а также придания ей положительных свойств, она легируется всевозможными добавками. Стоит отметить, что сплавы на медной основе могут похвастать значительными механическими свойствами и многим другим.

Материалы, оборудование и методы

Безусловно, при соединении изделий из меди потребуются специальный, расходные и вспомогательные материалы, инструмент и оборудование. В большинстве случаев основной инструмент во время пайки – паяльник. Также может применяться газовое оборудование (горелка), либо использование специальных печей, а также погружение в припой (тиноль).

Низкотемпературный припой во время пайки используется благодаря общедоступности материала, а также простоте применения. Однако существует одно значительное ограничение во время работы паяльником, согласно которому использовать данное данный инструмент можно лишь по отношению к тонкостенным деталям при температуре до 350 гр. С. Массивные же металлические детали по причине высокой теплопроводности соединяются газовыми горелками.

Для трубчатых теплообменников используется пайка методом погружения в расплавы припоев и солей. Соли служат источником тепла, выступают в роли флюса, в связи с чем в применении флюса дополнительно нет необходимости. Во время пайки способом погружения в ванну, где находится припой, офлюсованные детали нагревают в расплаве припоя, заполняющим все зазоры.

Пайка в печах

Современная промышленность нуждается в применении пайки в печах, так как в процессе процедуры обеспечивается прогрев детали равномерно без деформации. В процессе пайки оловом или оловянно-свинцовым припоем используются зачастую канифольно-спиртовые флюсы, растворы хлористого аммония, хлористого цинка. Серебряный припой с достаточным успехом применяется вместе с использованием флюсов на основе фтористых соединений калия, бора. Стоит отметить, что данные флюсы способны очищать поверхность меди от оксидной пленки, тем самым способствуя отличному растеканию припоя.

Флюсовая пайка

Основной недостаток флюсовой пайки, используя серебряный припой, — проблематичность получения герметичного соединения. К тому же остатки флюса образуют по окончании пайки некие очаги коррозии, в связи с чем пайка данного металла наиболее часто производится в нейтральных или восстановительных средах газа. Пайка в азоте может проводиться при температуре от 750 до 800 гр. С. Однако недостатком данного метода является то, что применяемое оборудование для очистки азота достаточно сложно устроено. Также доступа пайка в среде аргона, при этом используется припой ЛС-59-1.

Вакуумная пайка

Вакуумная пайка меди применяется с большим успехом при соединении множества металлов, включая медь. Стоит отметить экономичность данного метода воздействия на металл, а также его безопасность применения. Пайка меди выполняется в специальных вакуумных печах, либо контейнерах, которые загружаются в печи. Опять-таки, вакуумная пайка – достаточно сложный процесс, поскольку требуется сложное оборудование. Однако подобный метод является эффективным практически по всем параметрам.

Сцепление меди во время низкотемпературной пайки выполняется путем применения стандартных припоев оловянно-свинцовых, а также чистым оловом. Также доступны серебряные припои ПСр 1,5, ПСр 2,5, ПСр3 с использованием флюсов на основе канифольно-спиртовых или хлористого цинка.

Применяя кадмиевый припой, стоит знать, что понадобится инструмент, а также специальный навык, поскольку технологичность их значительно меньше, чем у оловянно-свинцовых тинолей. Сцепление изделий из меди производится путем использования припоев ПСр8КЦН, ПСр5КЦН. Припой не хладостойкий, в то время как теплостойкость достигает 350 гр. С. Обратить внимание нужно на то, что соединения, полученные в результате обработки кадмиевыми припоями, выходят не слишком прочными вследствие образования в паяном шве хрупких интерметаллидов. Некоторые из припоев могут работать с латунью, соединять стали и другие металлы. Сегодня строительный рынок предлагает широкое разнообразие универсальных припоев.

Припой на основе цинка для соединения меди применяется по причине его растворения в тиноле (предел прочности не выше 15 МПа). Цинковые тиноли, легированные серебром и медью, также недостаточно растекаются по поверхности металла. Легирование оловом и кадмием улучшает растекание материала по поверхности меди, он в то же время швы остаются хрупкими.

Капиллярная пайка

Капиллярная пайка рассматриваемого материала при помощи низкотемпературных тинолей выполняется при зазорах от 0,05 до 0,5 миллиметров, а также при температурах от 650 до 900 гр. С в аргоне, либо вакууме. Капиллярная пайка соединений, полученных с помощью индия, галлия, лова, ПОС40 и ПОС61 не отличаются отличной прочностью, так как предел прочности их составляет от 40 до 70 МПа. В течение процедуры соединения меди посредством свинца, шов образуется мало прочный, но в то же время пластичный. Применяя припой системы Pb-Ag-Sn-Ni, становится возможным обеспечение соединения пределом прочности при растяжении 140 МПа с высокой пластичностью.

Пайка стали дома

Пайка различных металлов сегодня применяется во многих отраслях. Соединение большинства металлов происходит посредством оловянно-свинцовых припоев, он они по большей части пригодны для сцепления меди. Для пайки стали понадобится определенный инструмент, а также материалы и оборудование, которые мы будет использовать в домашних условиях. Таким образом, для соединения изделий из стали нужно в домашних условиях приготовить тугоплавкий припой.

Понадобится следующее:

- Цинк;

- Медь;

- Кремний;

- Никель;

- Древесный уголь;

- Графитовый тигель;

- Газовая горелка;

- Паяльный инструмент помощнее.

Порядок действий:

- Для приготовления первого вида тугоплавкого тиноля потребуется подготовить графитовый тигель, медь, цинк и древесный уголь. Далее нужно поместить емкость медь с цинк в соотношении 45% к 5% соответственно. Затем следует расплавить смесь под слоем древесного угля. С целью увеличения текучести тиноля добавляется 0,3% кремния. После расплавления смесь для соединения стали надо перемешать и перелить в небольшие формы. Подобный припой доступен для пайки стали в диапазоне температур от 850 до 880 гр. С.

- Для более высокой температуры пайки стали нужно изменить пропорцию состава меди и цинка и смешать 60% с 40% соответственно. В роли флюса может выступать преобразователь ржавчины, содержащий ортофосфорную кислоту или хлористый цинк. Применять флюс для обработки стали следует совместно с промывкой мыльным раствором.

- Для пайки стали больших размеров нужен ее предварительный разогрев. Для этого используется газовый инструмент (горелка).

- Поверхность стали очищается, после чего обрабатывается растворителем.

- Жало паяльника также очищается, после чего натирается кусочком алюминия. Пайка стали осуществляется нагретым пальником аккуратными движениями.

goodsvarka.ru

Сварка стали с медью и медными сплавами

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек - в наличии на складе! Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе! Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

При нормальной температуре сплавы железа с медью представляют собой твердые растворы железа в меди (ε-фаза, содержание Fe≤0,2%), меди в α-железе (<0,3% Сu) и смеси этих растворов (α + ε). Растворимость меди в α-железе меньше, чем в γ-железе. При 20 °С при равновесных условиях в α-железе растворяется менее 0,3 % Сu. При 850 °С максимальная растворимость меди в δ-, γ- и α-железе составляет соответственно 6,5; 8 и 1,4%. Растворимость железа в меди уменьшается с понижением температуры с 4 % при 1094 °С до 0,4 % при 750 °С, при 650 °С падает до 0,2 % и с дальнейшим снижением температуры изменяется незначительно.

Введение углерода в железомедные сплавы несколько снижает растворимость меди. Марганец и кремний улучшают растворимость Марганец расширяет область γ-твердого раствора, в котором медь растворяется интенсивнее.

физико-химические свойства Сu и Fe близки (строение кристаллической решетки, атомные радиусы и т. д.), что дает возможность получения непосредственного соединения меди (медных сплавов) с железом (сталью). Осложняющим фактором является различие в температурах плавления, сильная разница в теплопроводности и теплоемкости, высокая сродство меди к кислороду, ее высокая жидкотекучесть, склонность к пористости, появление эвтектики Сu + Сu2O, охрупчивающей металл.

Типичным дефектом, сопровождающим сварку стали с медью (медными сплавами), наплавку, пайку сталей медьсодержащими припоями, т. е. процессы, в которых имеет место контакт стали с жидкой медью, является межкристаллитное проникновение меди в сталь (МКП). Дефект представляет собой трещины в виде «клиньев», заполненных медью, часто охватывающей группу зерен. Его глубина от 0,01 до 40 мм. Локализация в районе действия напряжения растяжения, у концентраторов напряжений. Частота появления дефекта от единиц до десятков на одном квадратном сантиметре. Дефект существенно снижает механические свойства стали (σ0,2, σв, σ-1, δ) и особенно пластические. Трудно или вовсе невозможно обнаружить его неразрушающими методами контроля. Избежать появления дефекта для многих марок сталей без применения специальных методов не удается. Механизм МКП объясняется на основе представлений об адсорбционном понижении прочности, межзеренной коррозии и диффузии под напряжением, расклеивающего действия жидкой меди. Исследования показали общность условий образования МКП меди в сталь и горячих трещин (ГТ) в стали.

Все пути и приемы, способствующие предотвращению появления ГТ в стали, способствуют и предотвращению МКП меди.

Сокращение времени контакта жидкой меди со сталью, ведение процесса в твердой фазе при возможно более низкой температуре, легирование металла шва элементами, повышающими стойкость ГТ, применение барьерных подслоек и подставок, повышение содержания ферритной фазы в стали способствуют предотвращению появления этого дефекта.

Сварка трением дает сварные соединения с прочностью на уровне основного материала в отожженном состоянии. Нет МКП меди в сталь, что связано со спецификой процесса: максимальные температуры развиваются на соединяемых поверхностях и обычно составляют 700—800 °С (ниже температуры плавления более легкоплавкого металла).

Сварка взрывом дает соединение высокой прочности. Появления пор и микротрещин в зоне сварки крайне редки. Поверхность контакта имеет чаще всего типичные для сварки взрывом волнообразный характер. Вблизи границы имеет место наклеп, а на стороне стали возможно появление в узкой зоне закалочных структур вследствие высокой скорости охлаждения. Толщина плакирующего слоя (медный сплав) обычно 4—10 мм. Отжиг при температуре 700—900 °С сваренных биметаллических листов приводит к росту пластических свойств, некоторому снижению предела прочности и уменьшению анизотропии свойств по площади листа. Метод применяется для получения слоистых листов и лент.

Сваркой прокаткой применяется для получения биметаллических листов и лент сталь + медь, сталь + латунь, сталь + монель-металл и других сочетаний. В большинстве случаев соединение равнопрочно основному металлу. В результате термической обработки (нормализация при 750 °С в течение 30 мин) биметалла сталь — медь в углеродистой стали наблюдается скопление углерода непосредственно у медного слоя, а вблизи ее находится зона, обедненная углеродом.

Диффузионная сварка позволяет получать сварные соединения медных сплавов со сталями на большой номенклатуре пар (БрОЦС5—5—5 + сталь 20ХНР, бронза БрОЦ10—10 + сталь 10, бронза БрОЦ8—12+сталь 12ХН3А, бронза БрХ0,8 + сталь Э, латунь Л59 + сталь, константан+12Х18Н10Т, бронза БрАЖМЦ10-3—1,5 + сталь 30ХГСА, медь М1 + армко-железо и т. д.).

Температура сварки зависит от состава медного сплава и лежит в диапазоне 700—1000 °С. Сварка меди МБ, МОБ, M1 с армко-железом ведется при 7—1000 °С. Этот температурный режим при соединении БрОСНЮ-2-3 со сталью 40Х вследствие наличия в сплаве свинца приведет к оплавлению поверхности уже при температуре 760—780 °С. В таких случаях целесообразна предварительная наварка на сталь медной прокладки малой толщины (порядка 1 мм) при температуре 900 °С, а затем сваркой получают заготовки с бронзой БрОСН10-2-3 при 7 = 750 °С. Сварка стали с медной прокладкой при предварительном нанесении на медь слоя никеля (200 мкм) повышает качество соединения и позволяет производить закалку стали. К применению прослойки никеля прибегают тогда, когда необходимо добиться повышения прочности соединения.

Контактная сварка ведется с применением подкладок под электрод, обеспечивающих интенсификацию тепловыделения в зоне сварки и высокие градиенты температур (например, листовой молибден толщиной 0,6 мм со стороны медного сплава при сварке стали 10 с латунью Л63).

Возможна ультразвуковая сварка деталей малых толщин. Колебания подводятся со стороны меди.

Сварка плавлением выполняется различными методами — ручная электродуговая плавящимся и неплавящимся электродами, полуавтоматическая и автоматическая сварка под флюсом и в среде аргона, электронно-лучевая, газопламенная и др.

Для получения качественных соединении используются различные приемы: процесс ведут с преимущественным плавлением медного сплава (смещение пятна нагрева на медь), используют концентрированный источник тепла, применяют наплавки и проставки из материалов, не склонных к образованию трещин и т. п.

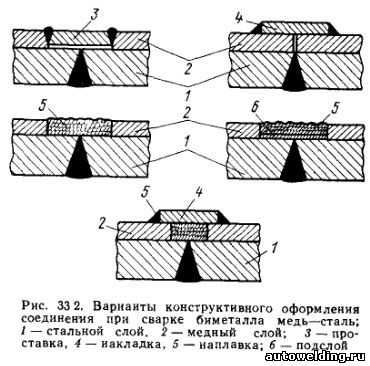

При изготовлении изделий из листового биметалла, получаемого сваркой взрывом и прокаткой, соединения выполняются послойно. В случае, если глубина ванны превосходит толщину свариваемого слоя, возможен переход меди в стальной шов и стали— в медный. В местах расплава контакта меди со сталью может иметь место МКП меди. Все это ведет к ухудшению механических свойств и коррозионной стойкости биметалла. Для явлений прибегают к использованию специальной конструкции сварного соединения (рис. 33.2).

При сварке биметалла и его использовании в качестве проставки в результате нагрева в зоне перехода сталь — медь может иметь место снижение прочности. Термическая обработка такого материала показала, что кратковременный нагрев до 5 мин вплоть до 950 °С и длительный до температуры 250°С не оказывают существенного влияния на механические свойства биметалла. Это необходимо учитывать при выборе размеров проставки.

www.autowelding.ru