Содержание

ГОСТ 8713-79. Сварка под флюсом. Соединения сварные

ГОСТ 8713-79

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА ПОД ФЛЮСОМ

СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Flux welding. Welded joints. Maih types design elements and dimensions

Дата введения 1981-01-01

1. Настоящий стандарт распространяется на соединения из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых сваркой под флюсом, и устанавливает основные типы, конструктивные элементы и размеры сварных соединений.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037.

2. В стандарте приняты следующие обозначения способов сварки под флюсом:

АФ — автоматическая на весу;

АФф — автоматическая на флюсовой подушке;

АФм — автоматическая на флюсомедной подкладке;

АФо — автоматическая на остающейся подкладке;

АФп — автоматическая на медном ползуне;

АФш — автоматическая с предварительным наложением подварочного шва;

АФк — автоматическая с предварительной подваркой корня шва;

МФ — механизированная на весу;

МФо — механизированная на остающейся подкладке;

МФш — механизированная с предварительным наложением подварочного шва;

МФк — механизированная с предварительной подваркой корня шва.

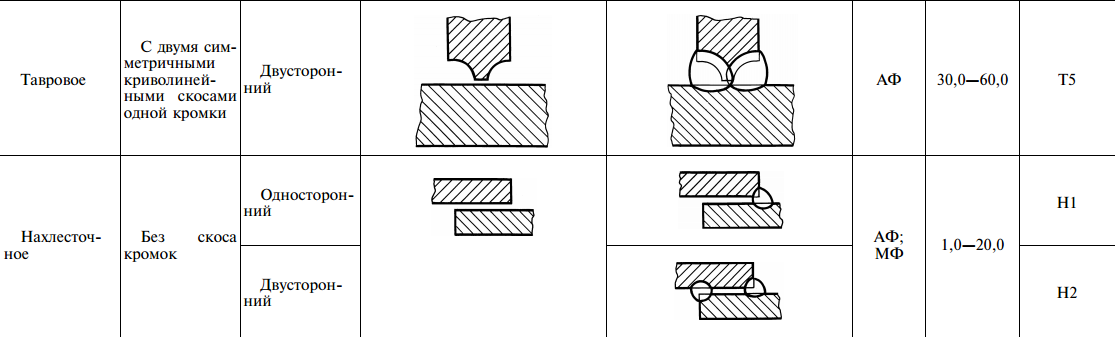

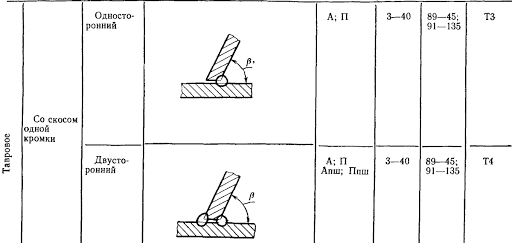

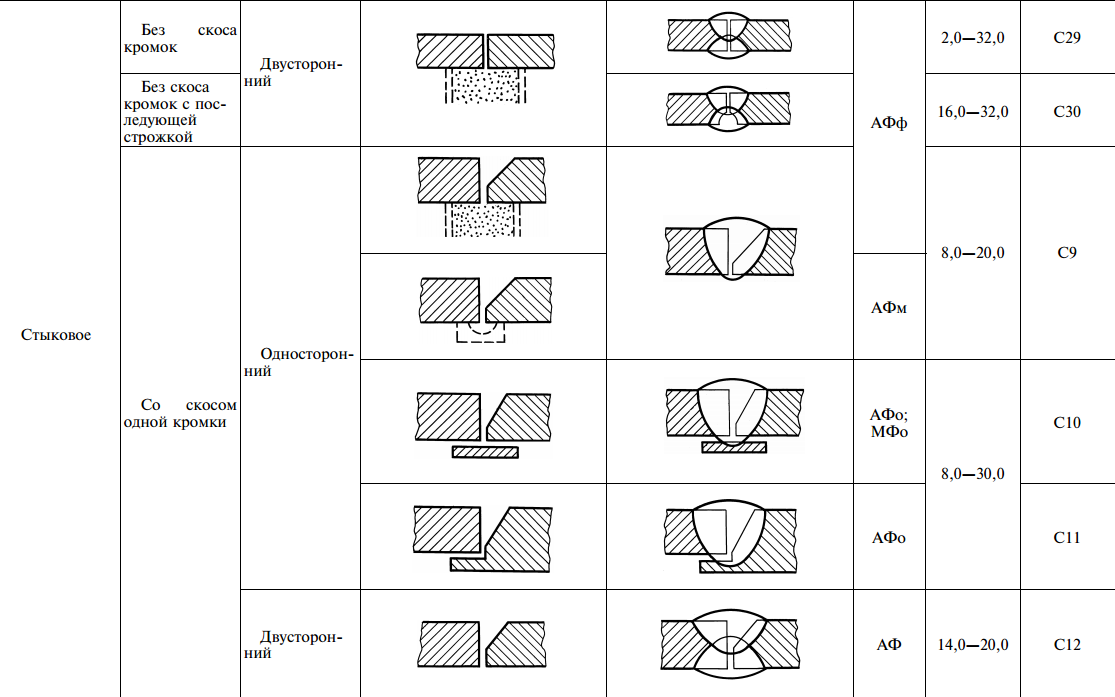

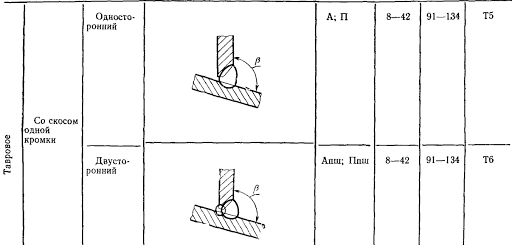

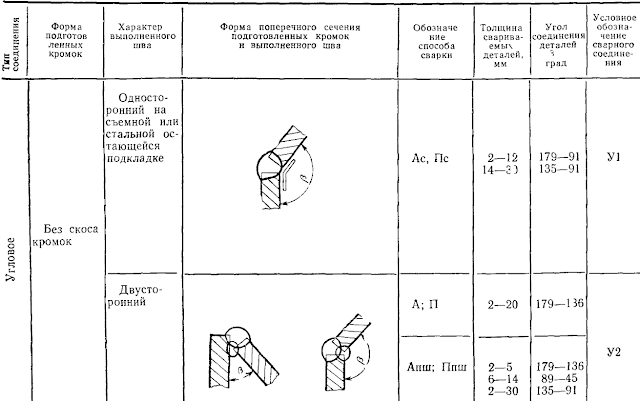

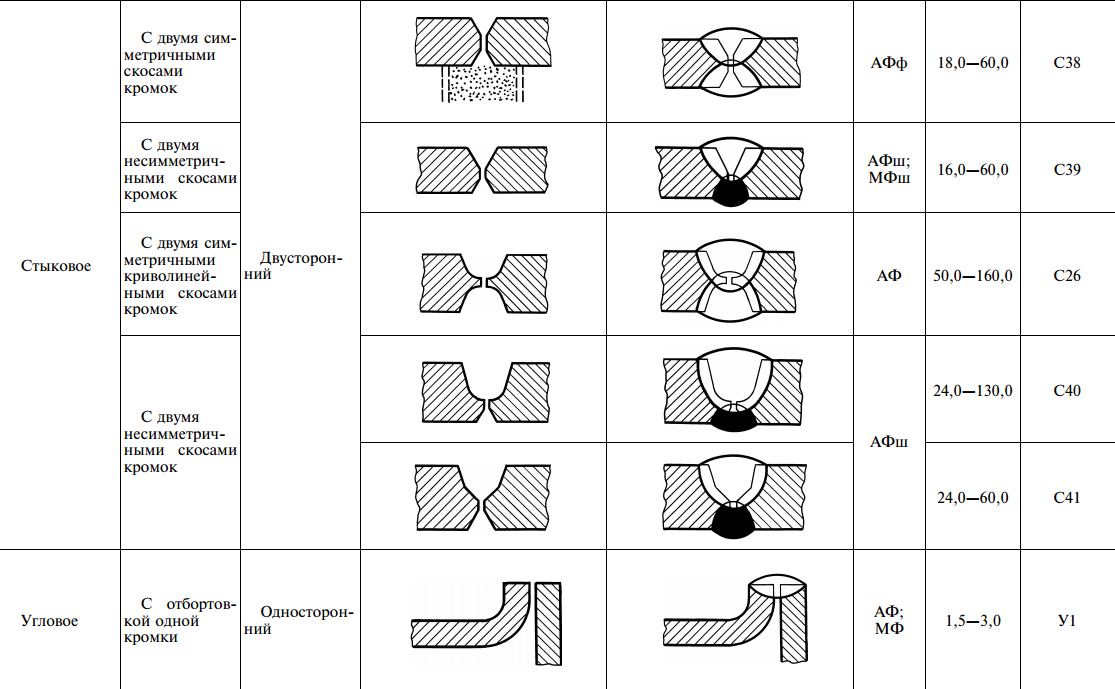

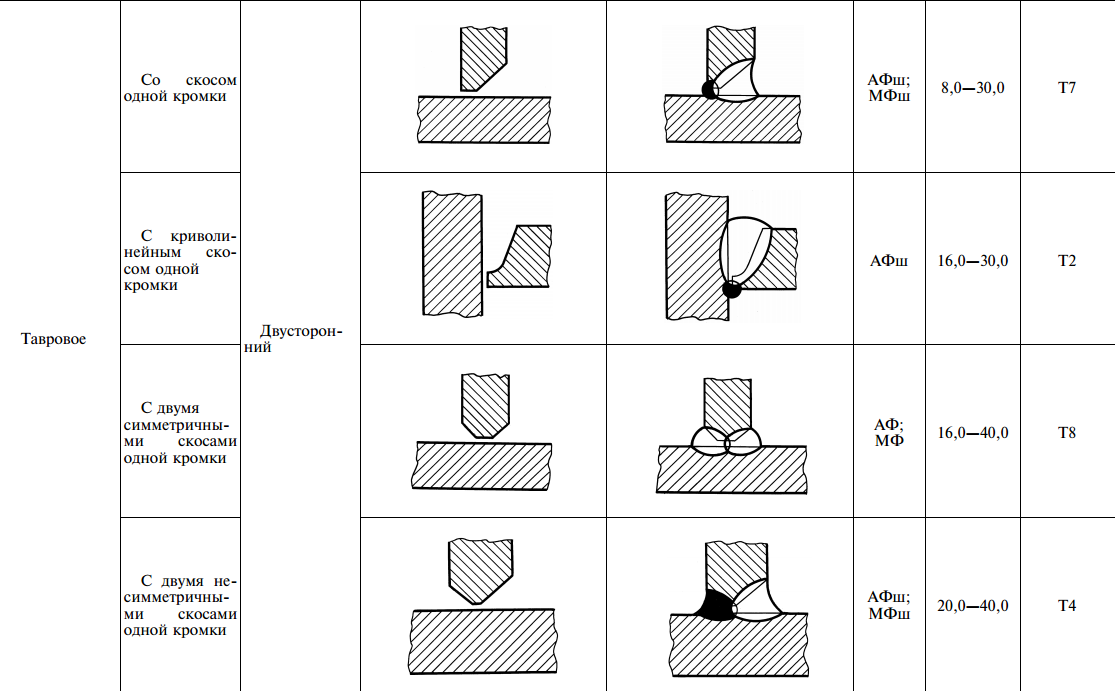

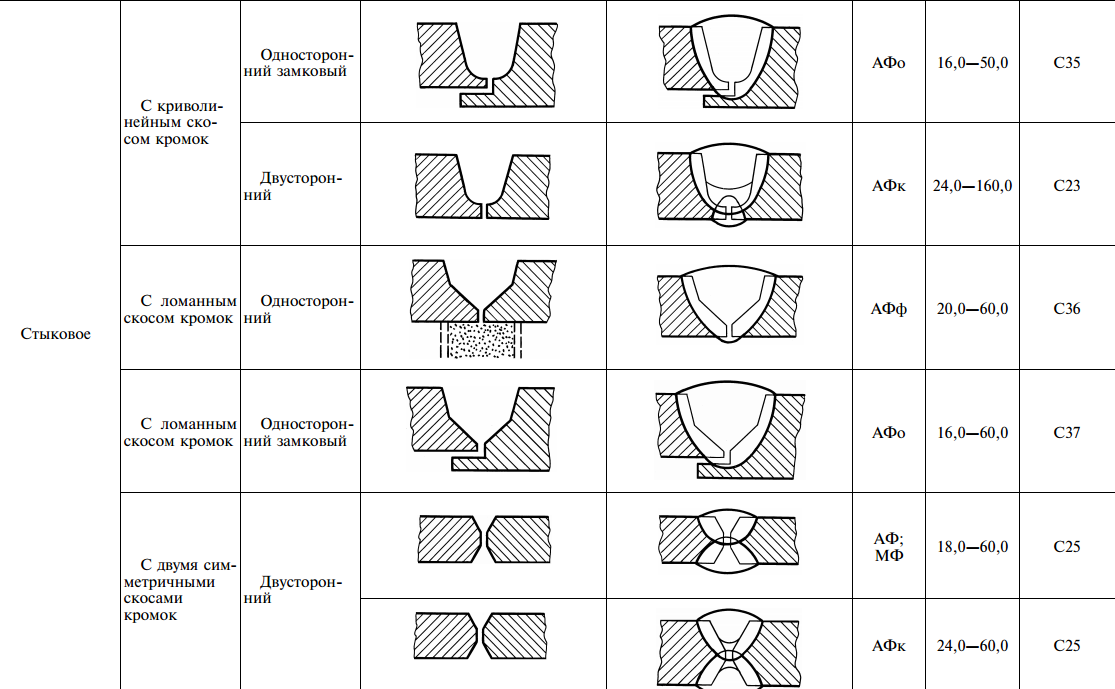

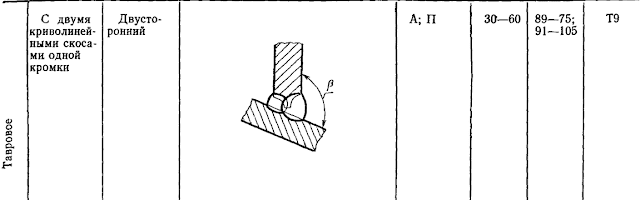

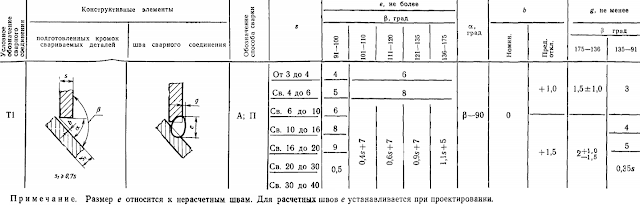

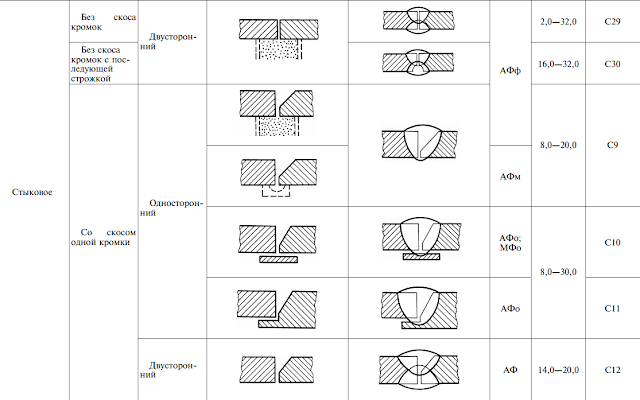

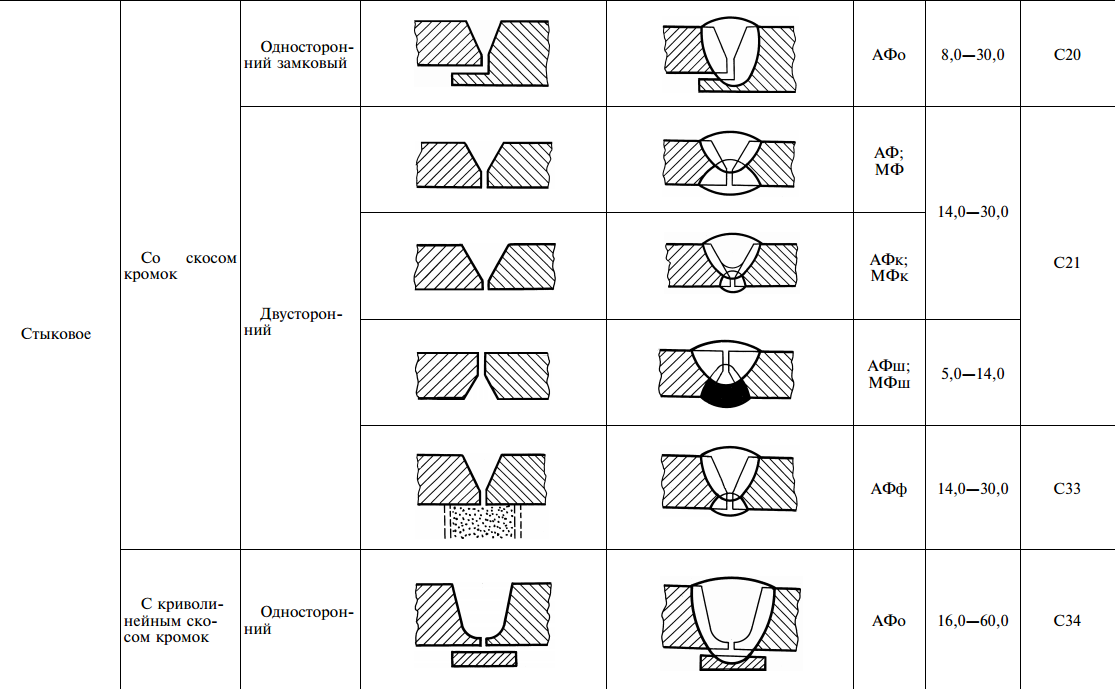

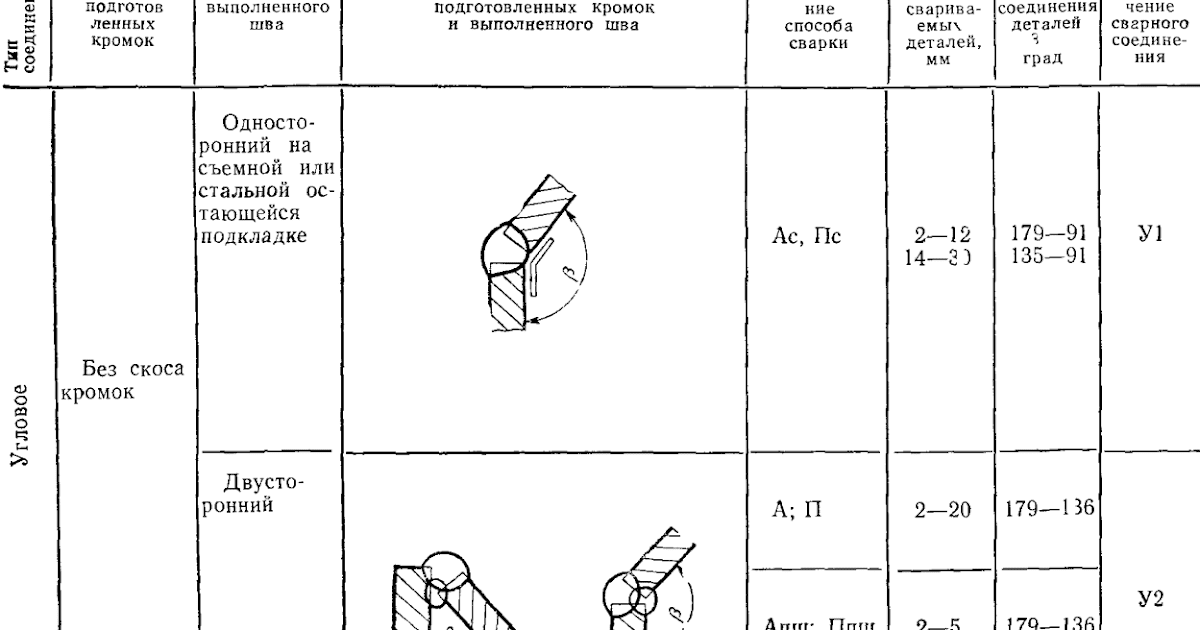

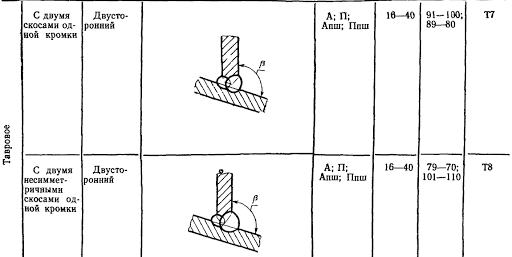

3. Основные типы сварных соединений приведены в табл.1, сечения предварительно наложенных подварочных швов условно зачернены.

Таблица 1

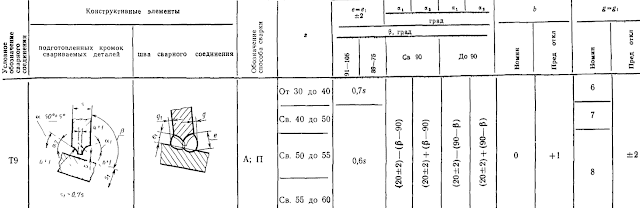

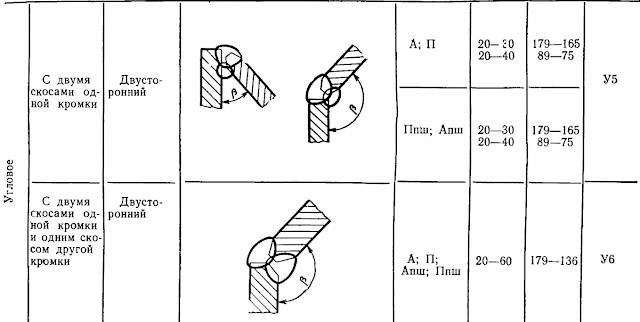

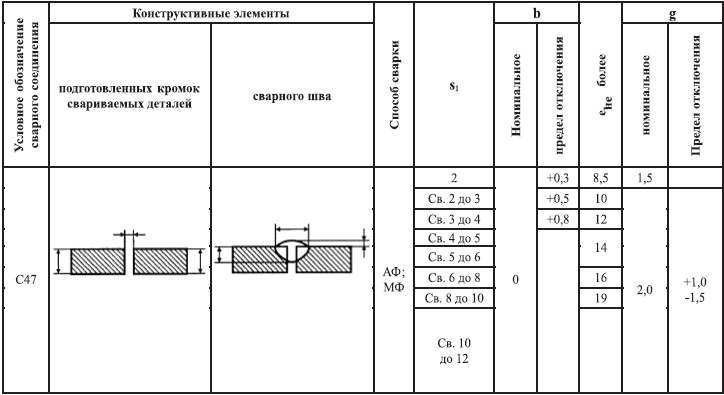

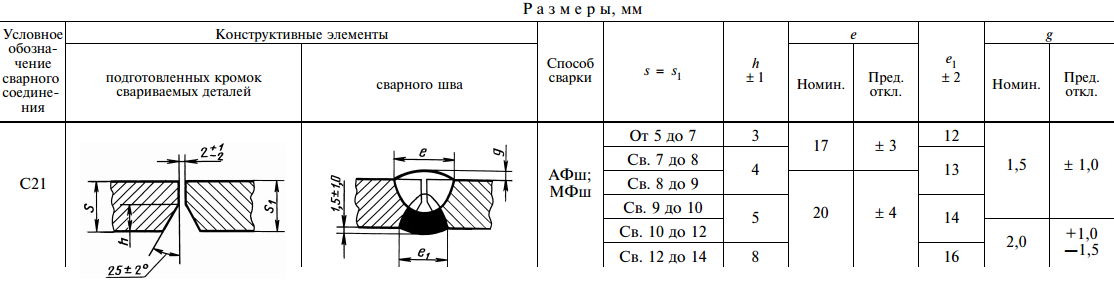

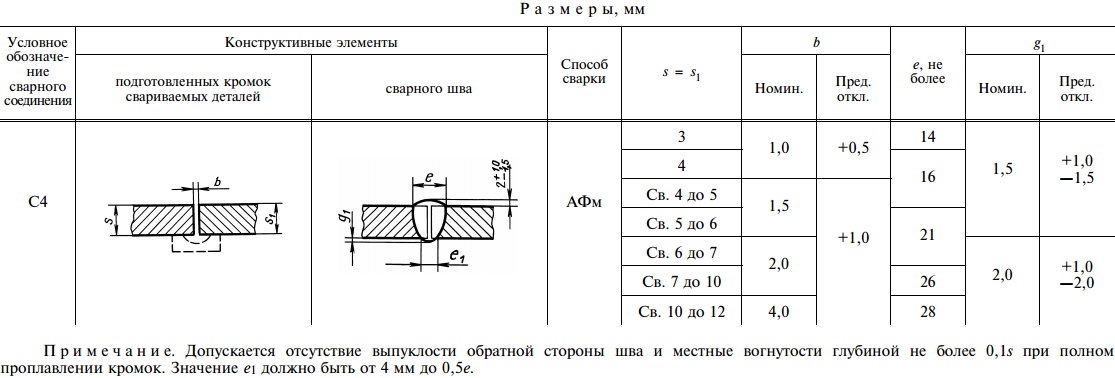

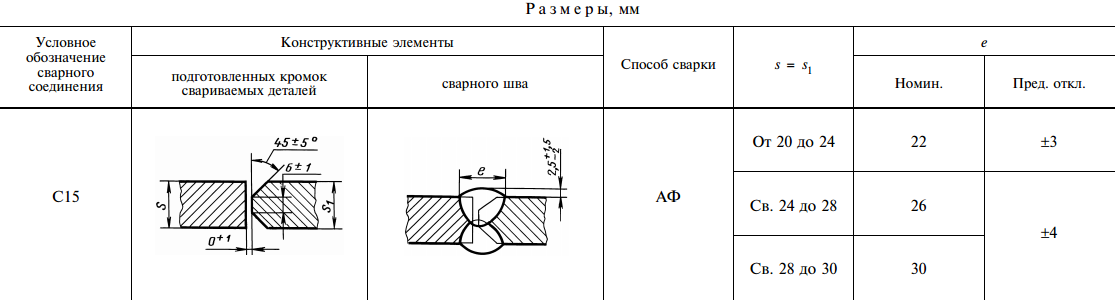

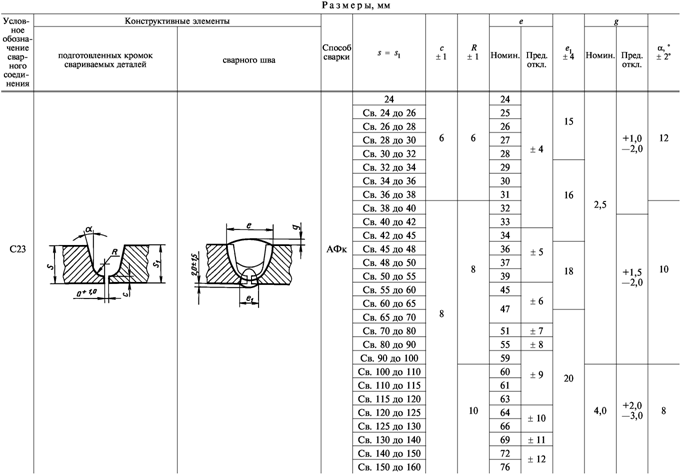

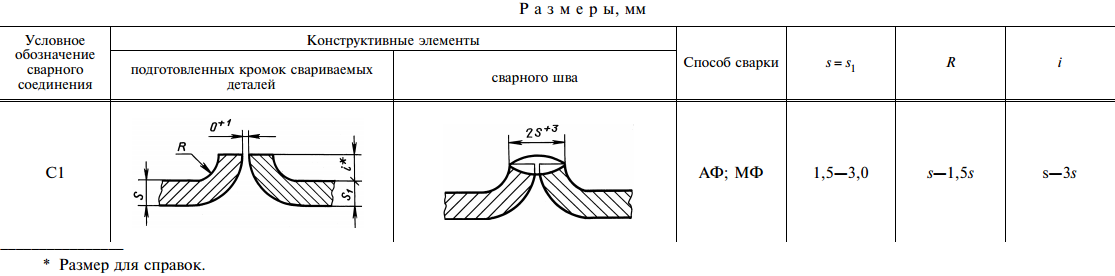

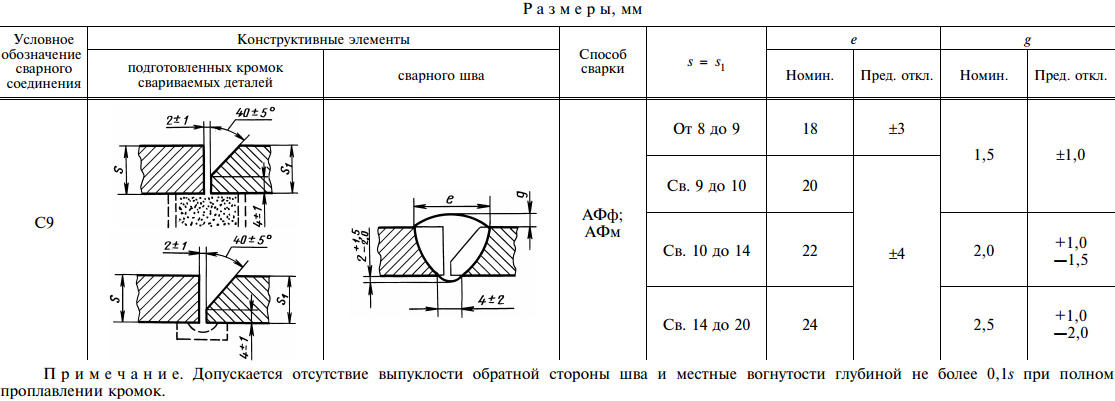

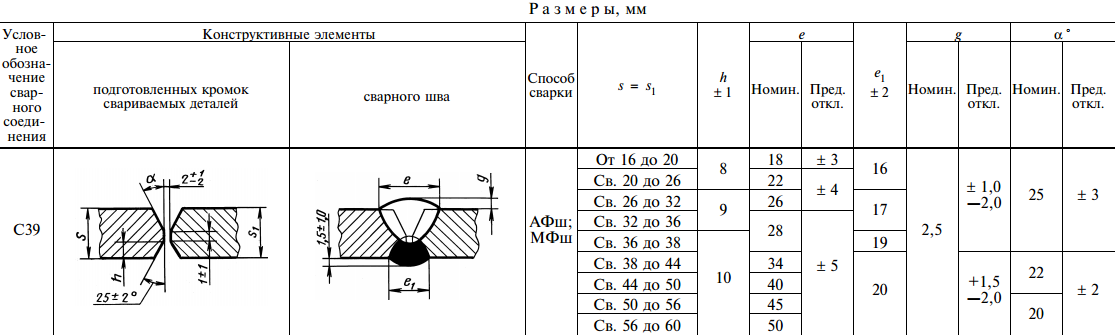

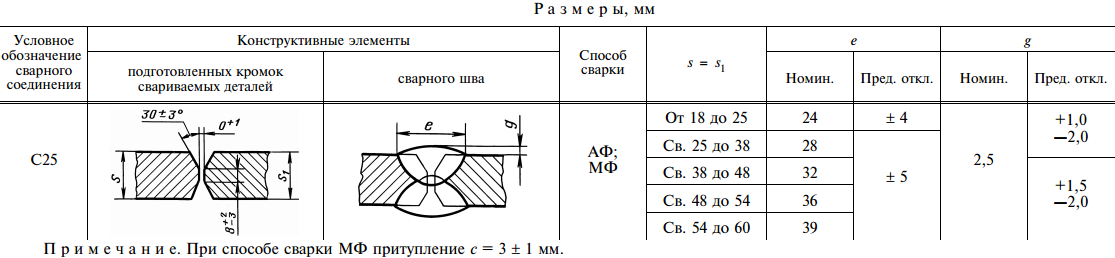

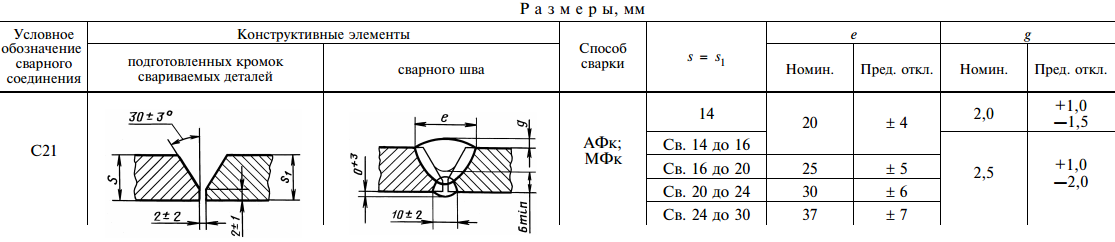

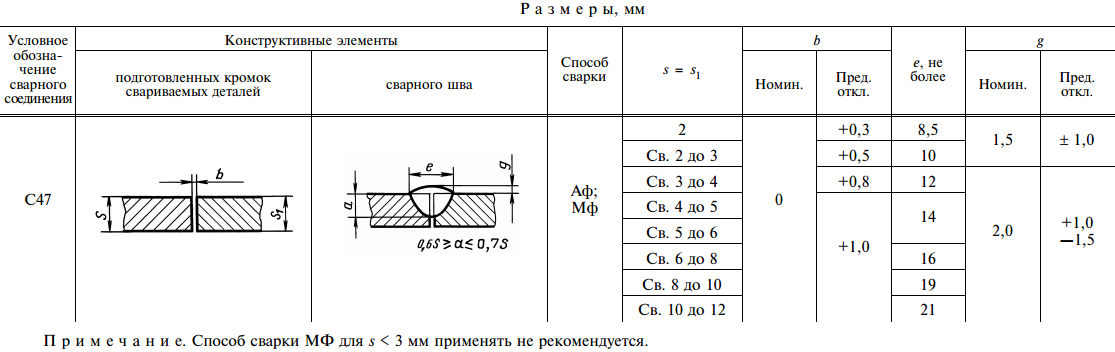

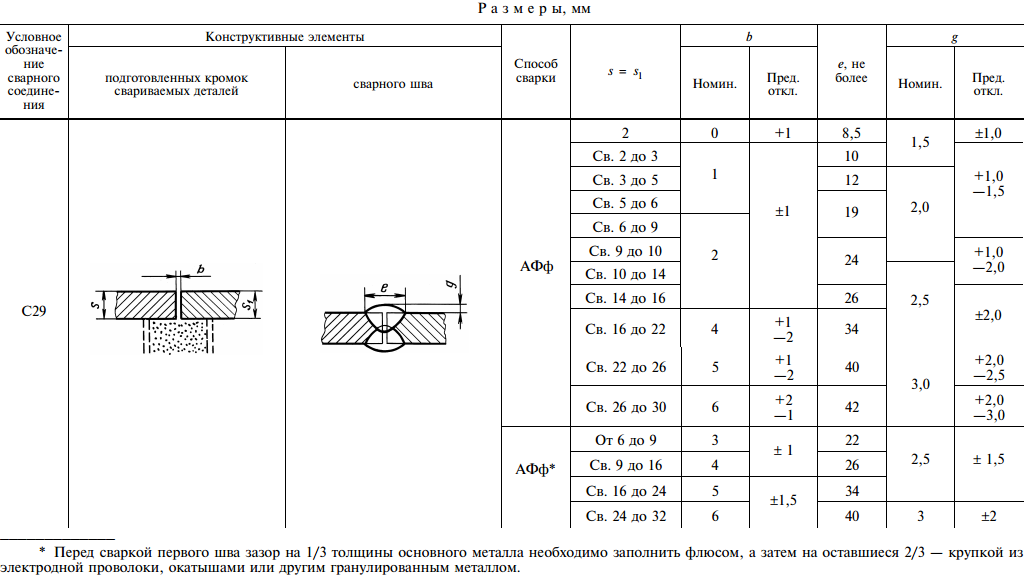

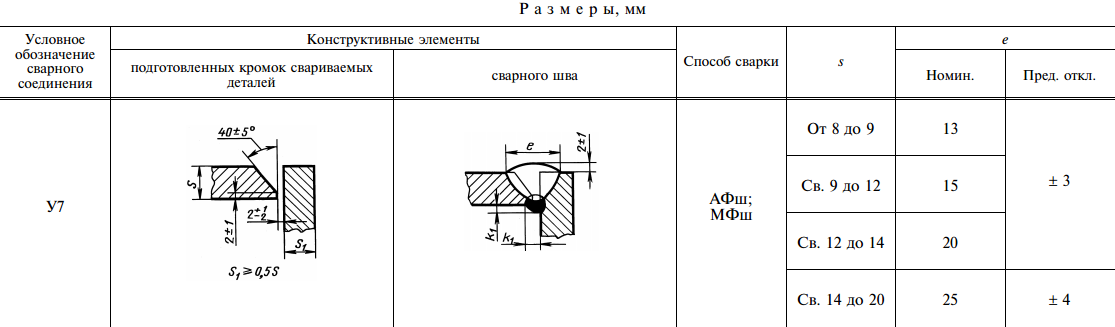

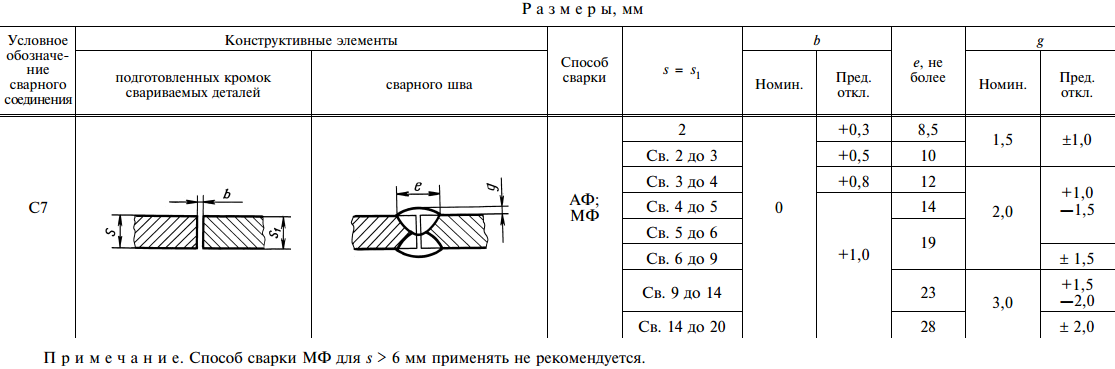

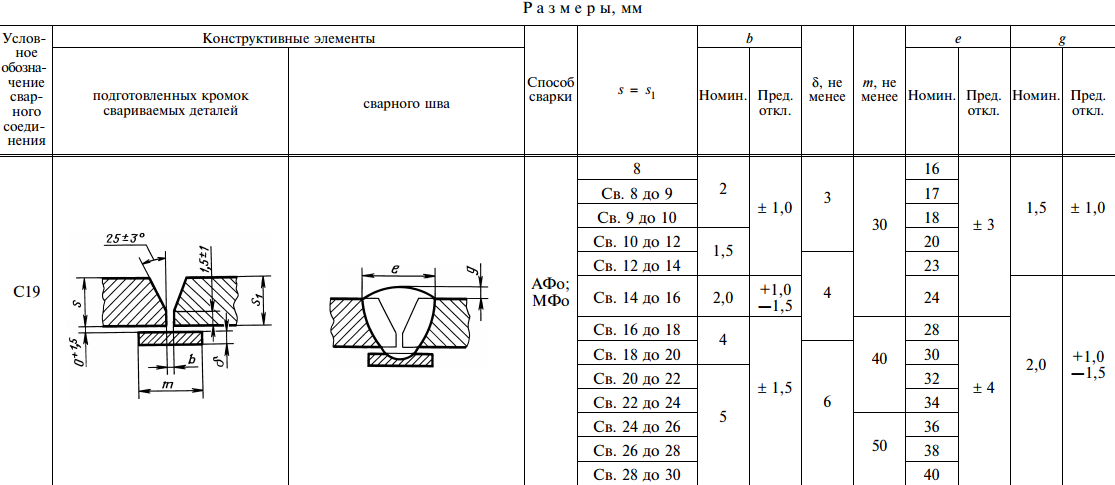

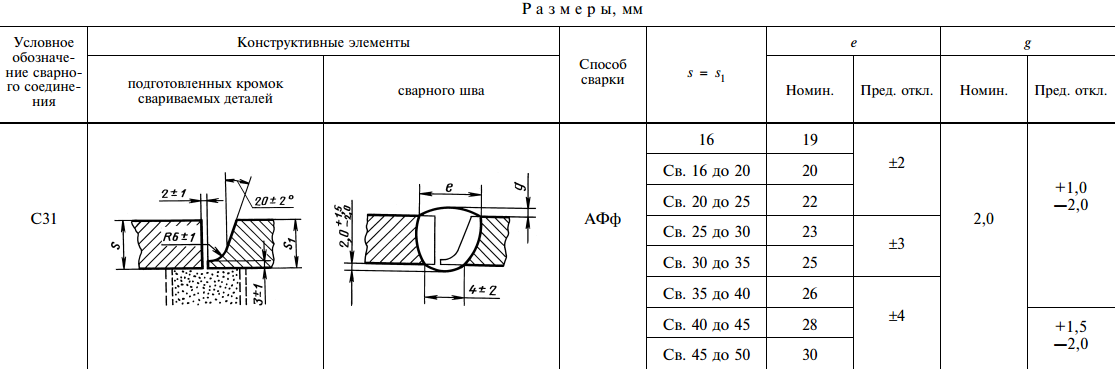

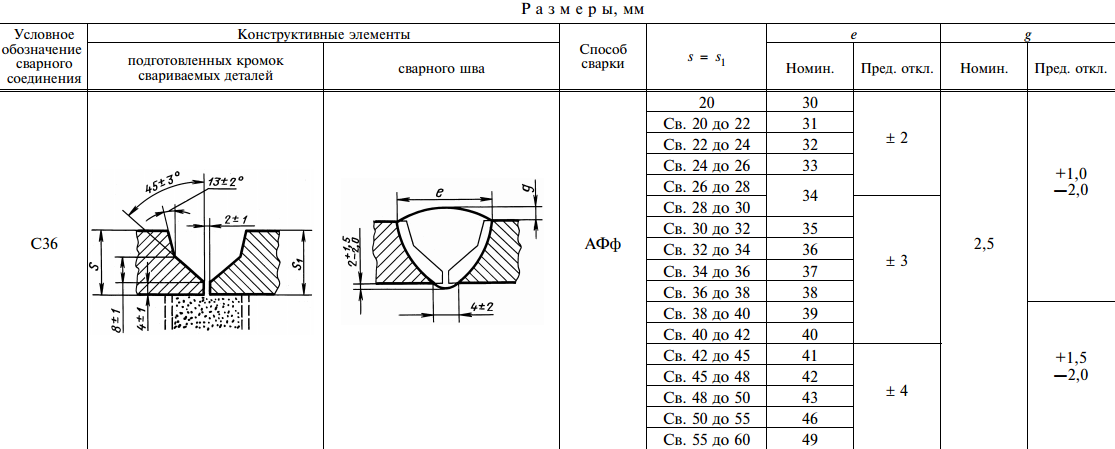

4. Конструктивные элементы сварных соединений и их размеры должны соответствовать указанным в табл.2-52, сечения предварительно наложенных подварочных швов условно зачернены.

Таблица 2

| ГОСТ 8713-79-C1 |

Таблица 3

| ГОСТ 8713-79-C47 |

Таблица 4

|

Таблица 5

|

Таблица 6

|

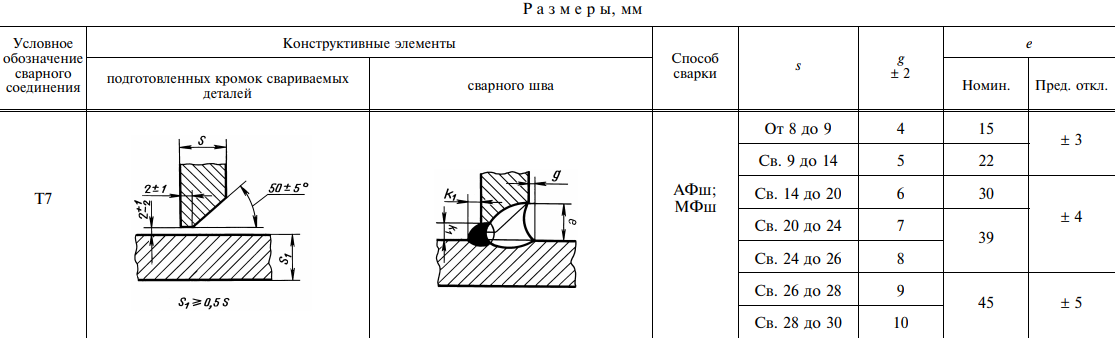

Таблица 7

| ГОСТ 8713-79-C5 |

Таблица 8

| ГОСТ 8713-79-C7 |

Таблица 9

| ГОСТ 8713-79-C7 |

Таблица 10

| ГОСТ 8713-79-C29 |

Таблица 11

| ГОСТ 8713-79-C30 |

Таблица 12

| ГОСТ 8713-79-C9 |

Таблица 13

| ГОСТ 8713-79-C10 |

Таблица 14

| ГОСТ 8713-79-C11 |

Таблица 15

| ГОСТ 8713-79-C12 |

Таблица 16

| ГОСТ 8713-79-C31 |

Таблица 17

| ГОСТ 8713-79-C32 |

Таблица 18

| ГОСТ 8713-79-C15 |

Таблица 19

| ГОСТ 8713-79-C18 |

Таблица 20

| ГОСТ 8713-79-C18 |

Таблица 21

| ГОСТ 8713-79-C19 |

Таблица 22

| ГОСТ 8713-79-C20 |

Таблица 23

| ГОСТ 8713-79-C21 |

Таблица 24

| ГОСТ 8713-79-C21 |

Таблица 25

| ГОСТ 8713-79-C21 |

Таблица 26

| ГОСТ 8713-79-C33 |

Таблица 27

| ГОСТ 8713-79-C34 |

Таблица 28

| ГОСТ 8713-79-C35 |

Таблица 29

| ГОСТ 8713-79-C23 |

Таблица 30

| ГОСТ 8713-79-C30 |

Таблица 31

|

Таблица 32

| ГОСТ 8713-79-C25 |

Таблица 33

| ГОСТ 8713-79-C25 |

Таблица 34

| ГОСТ 8713-79-C38 |

Таблица 35

| ГОСТ 8713-79-C39 |

Таблица 36

| ГОСТ 8713-79-C40 |

Таблица 37

| ГОСТ 8713-79-C40 |

Таблица 38

| ГОСТ 8713-79-C41 |

Таблица 39

| ГОСТ 8713-79-У1 |

Таблица 40

| ГОСТ 8713-79-У5 |

Таблица 41

|

Таблица 42

| ГОСТ 8713-79-У3 |

Таблица 43

| ГОСТ 8713-79-Т1 |

Таблица 44

| ГОСТ 8713-79-Т3 |

Таблица 45

| ГОСТ 8713-79-Т3 |

Таблица 46

| ГОСТ 8713-79-Т7 |

Таблица 47

| ГОСТ 8713-79-Т2 |

Таблица 48

| ГОСТ 8713-79-Т8 |

Таблица 49

| ГОСТ 8713-79-Т4 |

Таблица 50

| ГОСТ 8713-79-Т5 |

Таблица 51

| ГОСТ 8713-79-Н1 |

Таблица 52

| ГОСТ 8713-79-Н2 |

5. При сварке кольцевых швов стыковых соединений допускается увеличение выпуклости g, g1 до 30 %.

При сварке кольцевых швов стыковых соединений допускается увеличение выпуклости g, g1 до 30 %.

6. Сварные соединения Т7, Т8, Т4 следует выполнять в положении «в лодочку» по ГОСТ 11969-79. Угловые швы без скоса кромок разрешается выполнять как в нижнем положении, так и в положении «в лодочку» по ГОСТ 11969-79.

7. Подварочный шов и подварку корня шва разрешается выполнять любым способом дуговой сварки.

8. Сварка стыковых соединений деталей неодинаковой толщины при разнице, не превышающей значений, указанных в табл. 53, должна производиться также, как деталей одинаковой толщины; конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по большей толщине.

Для осуществления плавного перехода от одной детали к другой допускается наклонное расположение поверхности шва (черт. 1).

При разнице толщины свариваемых деталей свыше значений, указанных в табл. 53, на детали, имеющей большую толщину s1, должен быть сделан скос с одной или с двух сторон до толщины тонкой детали s, как указано на черт. 2, 3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

2, 3 и 4. При этом конструктивные элементы подготовленных кромок и размеры сварного шва следует выбирать по меньшей толщине.

9. Размер и предельные отклонения катета углового шва К, К1 должны быть установлены при проектировании. При этом размер катета должен быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке детален толщиной свыше 3 мм. Предельные отклонения размера катета угловых швов от номинального значения приведены в приложении 3.

10. (Исключен, Изм. № 2).

11. Допускается выпуклость или вогнутость углового шва до 30 % его катета. При этом вогнутость не должна приводить к уменьшению значения катета Кп (черт. 5), установленного при проектировании.

Примечание. Катетом Кп является катет наибольшего прямоугольного треугольника, вписанного во внешнюю часть углового шва. При симметричном шве за катет Кп принимается любой из равных катетов, при несимметричном шве — меньший.

12. Минимальные значения катетов угловых швов приведены в рекомендуемом приложении 1.

13. При применении сварки под флюсом взамен ручной дуговой сварки катет углового шва расчетного соединения может быть уменьшен до значений, приведенных в рекомендуемом приложении 2.

14. Допускается смешение свариваемых кромок перед сваркой относительно друг друга не более:

0,5 мм — для деталей толщиной до 4 мм;

1,0 мм — для деталей толщиной 4-10 мм;

0,1 s мм, но не более 3 мм — для деталей толщиной более 10 мм.

15. Допускается в местах перекрытия сварных швов и в местах исправления дефектов увеличение размеров швов до 30% номинального значения.

16. При подготовке кромок с применением ручного инструмента, предельные отклонения утла скоса кромок могут быть увеличены до ±5°. При этом соответственно может быть изменена ширина шва, е, е1.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

ПРИЛОЖЕНИЕ 2

Рекомендуемое

ПРИЛОЖЕНИЕ 3

Рекомендуемое

острыми и тупыми углами 23518, автоматическая, смеси, классификация, дуговая в защитном газе, 11534 – Дуговая сварка на Svarka.

guru

guru

Сварка под флюсом — один из первых видов сварочных технологий. Понятие о ней было введено Николаем Славяновым в XIX век. Он же ввел основные термины. Практическое воплощение его идей осуществил Д. Дульчевский в XX веке. Он применил автоматизированный сварочный комплекс для флюсовой сварки. Метод постоянно совершенствовался и сохранил популярность и в наши дни. Параметры соединений регламентируются ГОСТ 8713-79 «Сварка под флюсом соединения сварные». Связанным документом является «Сварка под острыми и тупыми углами» ГОСТ 23518-79.

Содержание

- 1 Тип соединения

- 2 Форма подготовки кромок

- 3 Характер сварного шва

- 4 Формы поперечного сечения

- 5 Толщина свариваемых деталей

- 6 Условные обозначения соединения

- 7 Предел текучести

- 8 Наименьшее значение катетов при разной толщине заготовок

- 9 Катет углового шва

- 10 Номинальный размер и отклонение катета

Тип соединения

Для сваривания заготовок используются автоматизированные и механизированные методы.

ГОСТ дает такое определение:

- МФ – на весу;

- МФШ – подварка;

- МФО – оставляемая подкладная пластина.

ГОСТ описывает такие виды автоматической сварки, как:

- АФО – подкладная пластина;

- АФФ — с флюсовой подушкой;

- АФК – подваривание корневой области;

- АФП – перемещаемая подложка из меди;

- АФМ – флюсо-медная подложка.

В документе ГОСТ 11534, регламентирующем флюсовую сварку под острыми и тупыми углами, дополнительно описываются следующие типы:

- П – обычная полуавтоматом;

- Пс – полуавтоматом на стальной подложке;

- Ппш – полуавтоматическая с подвариванием шва;

- Ас – автоматом на стальной подложке;

- Апш – автоматом с подвариванием шва.

Работа выполняется неплавящимся электродом.

Сварка под острыми и тупыми углами, согласно ГОСТ 11534, требует использовать такие типы швов, как:

- встык;

- внахлест;

- углом;

- тавровые.

Среди стыковых швов выделяются такие подвиды, как:

- односторонние и двухсторонние;

- замковые со скосом;

- криволинейный скос;

- скошенные симметричные;

- скошенные ломаные;

- строганые;

- скошенные ассиметричные;

- отбортованные.

Пример основной таблицы для стыкового шва типа С47.

Среди угловых швов выделяют:

- односторонние;

- двухсторонние;

- скос;

- отбортовка.

Швы внахлест и тавровые в этой классификации бывают односторонними и двухсторонними.

Форма подготовки кромок

ГОСТ 8713-79, описывающий сварку в защитном газе и сварные соединения, требует высокой точности при разделке кромок заготовок. Требования по точности, предъявляемые к обычной ручной сварке ММА, либо аргонодуговой, заметно ниже. Автоматический сварочный аппарат настраивается под определенный режим сварки, включая силу тока, расстояние от заготовки до электрода и его траекторию.

В ходе исполнения заложенной программы автоматический аппарат не сможет учитывать неточности обработки либо установки заготовки, как это смог бы сделать квалифицированный и опытный сварщик.

Разделку кромок проводят на установках газовой, плазменной или лазерной резки. Используются также металлообрабатывающие станки (фрезерный, строгальный, долбежный). Реже при разделке применяются установки водяной резки.

Перед началом работ необходимо провести подготовку: очистить от механических загрязнений, шлака, ржавчины, масложировых пятен. Оставшиеся загрязнения, попав в зону действия дуги, приводят к образованию таких дефектов, как:

- поры и каверны;

- трещины;

- непровар;

- посторонние неметаллические включения.

Механическую зачистку проводят с помощью пескоструйной обработки либо ручными угловыми шлифмашинами. Используется также и химическое пассивирование для более качественного удаления окисной пленки. Кроме самих кромок, зачищается и околошовная область на 5-6 мм с каждой стороны от шва. Общее обезжиривание с помощью органических растворителей или неорганических активных веществ распространяется на ту же зону.

Общее обезжиривание с помощью органических растворителей или неорганических активных веществ распространяется на ту же зону.

Заготовки требуется надежно закрепить на сборочном стенде с помощью струбцин или специальной оснастки. Используется также прихватывание в заранее определенных местах ручной электродной сваркой или в среде углекислого газа. Точечные прихватки делают из полос металла длиной 5-7 см. Их устанавливают не далее 40 см одну от другой, с краю они должны быть не далее 20 см от начала (конца) шва. Их обязательно следует очистить от брызг расплава и шлаков.

[stextbox id=’info’]Для входа и выхода электрода без прожога в начале и конце шва устанавливают вводные и выводные подкладки, разделанные тем же профилем, что и основной шов.[/stextbox]

Рабочие режимы выбирают исходя из металла заготовок, их толщины, вида разделки. К ним относятся:

- рабочий ток и напряжение;

- толщина и темп подачи сварочного материала;

- скорость и наклон движения электрода.

Стыковые швы свариваются с разделкой или без таковой. Соединение может провариваться с одной либо обеих сторон, а также за несколько проходов.

Пример основной таблицы ГОСТ для типа соединения С18.

Если есть возможность довести зазор между заготовками до 1 мм, то работу в положении «в лодочку» проводят без подкладки. Если же зазор больше — подкладывают металлическую или асбестовую пластину, либо подсыпают подушку из флюса. Применяется также предварительное подваривание корня шва с изнанки.

Сварка в положении «лодочка» рекомендована для угловых и тавровых швов. Она дает возможность равномерно проплавить кромки и увеличить площадь сечения шва. Для этого заготовки крепят в специальной поворотной оснастке, называемой кантователь. Он может поворачиваться вместе с заготовкой вокруг продольной оси, параллельной линии шва. ГОСТ предусматривает сборку двутавра сварного таким же способом.

Сварочные схемы.

Сваривание тавровых и нахлесточных швов ведут с углом наклона электрода в 15-30о к линии шва. К минусам такого метода относят ограничение предельного значения катета в 16 миллиметров. Для получения больших значений приходится прибегать к многопроходному провариванию.

Характер сварного шва

Односторонняя сварка стыков используется для менее ответственных соединений. Применяют ее и в тех случаях, когда не удается получить доступ к изнанке. Большой размер сварочной ванны, ее относительный перегрев, большой объем расплава зачастую приводят к расплескиванию расплава и его вытеканию через зазор. Для предотвращения нежелательного эффекта используют подкладочные пластины из стали или меди, а также подсыпку флюса. Наиболее распространены следующие методы выполнения односторонних швов:

- Флюсовая подушка. Под соединяемые кромки засыпают флюсовый порошок слоем 3-7 см.

Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне.

Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне. - Медная подкладочная пластина. Медь имеет высокий коэффициент теплопроводности. Это свойство используется для отвода избыточного тепла из рабочей зоны. Таким образом не происходит пережог материала заготовок. Кроме того, пластина предохраняет расплав от вытекания через зазор. Напротив шва в пластине делается продольная выемка, ее засыпают флюсовым порошком. Благодаря такой выемке на изнаночной стороне соединения формируется сварочный валик. Медная пластина имеет ширину от 4 до 6 см, и толщину от 0,5 до 3 см.

- Медный ползун. Параллельно электроду с изнаночной стороны на шпильках движется массивный башмак с водяным охлаждением. Для снижения трения могут применяться ролики.

- Стальная подкладная пластина. Если позволяет конструкция, с тыльной стороны подкладывают контактную полосу шириной 2-5 см и толщиной полсантиметра из того же сплава, что и заготовки. Ее устанавливают с минимальным зазором и прихватывают через каждые 40 см конденсаторной сваркой. Пластина проваривается вместе с заготовками, входя в состав шовного материала. Таким образом не только предотвращается вытекание расплава, но и повышается прочность шва.

- Подварочный шов. Ручная подварка формирует корень шва, надежно фиксирует заготовки и предотвращает вытекание расплава.

Способы защиты от вытекания, виды подкладок.

Двустороння сварка стыков формирует более прочный и долговечный шов. Этот метод применяется в ходе сборки промышленных установок, станков, транспортных средств, строительных конструкций, ответственных и нагруженных изделий с высокой удельной прочностью. Проварка с двух сторон позволяет шву выдерживать как статические, так и динамические нагрузки наравне с основным материалом изделия.

Проварка с двух сторон позволяет шву выдерживать как статические, так и динамические нагрузки наравне с основным материалом изделия.

При выполнении стыка в два прохода сначала заваривают шов с лицевой стороны, достигая глубины провара 60-70% от высоты. Перед этим заготовки тщательно подгоняют друг к другу, зазор не должен превышать 1 мм. Различные подкладочные средства при этом не применяют, сил поверхностного натяжения расплава достаточно, чтобы избежать вытекания. На следующем этапе проходят шов с изнаночной стороны, формируя его полный профиль.

Если по конструктивным или технологическим причинам обеспечить малый зазор не удается, используют те же методы для предотвращения протекания, что и при одностороннем способе:

- подкладочная пластина из меди;

- пластина из стали;

- слой флюсового порошка;

- подварка вручную.

[stextbox id=’info’]Угловые, тавровые и нахлесточные швы заваривают, располагая заготовки в лодочку. При проварке с обратной стороны кантователь с закрепленными в нем заготовками поворачивают на необходимый угол. [/stextbox]

[/stextbox]

Формы поперечного сечения

Швы подразделяются на

- плоские, с нулевым возвышением;

- выпуклые, с положительным возвышением;

- вогнутые, с отрицательным возвышением.

Выпуклая форма сообщает шву дополнительную прочность, но приводит к повышенному расходу присадочного материала. При серийном производстве это может существенно повысить себестоимость.

Толщина свариваемых деталей

Это важный параметр, определяющий выбор той или иной технологии, способ и конкретную форму разделки кромок, число сторон шва и число проходов. Тонкие заготовки (до 1мм) сваривают, применяя прием разделки «отбортовка». Он позволяет избежать прожога, увеличить площадь соприкосновения заготовок и повысить прочность, долговечность и герметичность (при необходимости) соединения. Заготовки от 1 до 4 мм сваривают без разделки кромок.

Небольшая толщина позволяет добиться полного провара и высокого качества шва. Заготовки толще 4 мм подвергаются разделке кромок. Это необходимо для обеспечения доступа электрода к корню шва для достижения полного и качественного провара.

Это необходимо для обеспечения доступа электрода к корню шва для достижения полного и качественного провара.

Для деталей толще 60 мм используют специальные профили разделок, разнородные криволинейные или ступенчатые, и проваривают шов за несколько проходов. Сварочные смеси ГОСТ регламентирует также в зависимости от толщины.

Условные обозначения соединения

В условное обозначение, согласно ЕСКД, входят такая информация:

- буква: обозначение типа шва;

- одна или две цифры: обозначение подтипа;

- от одной до трех букв: обозначение типа сварки;

- буква: обозначение сварочного положения;

Дополнительная информация указывается по необходимости.

Предел текучести

Исходя из предела текучести материалов заготовок разной толщины ГОСТ на флюсовые сварочные работы определяет наименьшее значение катетов углового шва.

Размеры катетов исходя из предела текучести материала.

Наибольшее значение не может составлять свыше 120% от толщины меньшей заготовки.

Наименьшее значение катетов при разной толщине заготовок

Стандарт устанавливает наименьшие значения в том случае, когда заготовки имеют разную толщину. Если разница меньше, то сваривание проводят как для деталей равной толщины.

Предельная разность толщин.

Если разница больше, то толстую деталь скашивают фаской до толщины тонкой. Возможно также выполнение шва с наклонной поверхностью, осуществляющей переход от заготовки к заготовке.

Катет углового шва

При осуществлении сварки под флюсом ГОСТ рекомендует придерживаться следующих значений катетов:

Размеры катетов исходя из положения.

Номинальный размер и отклонение катета

Максимальное отклонение значений катета исходя из номинальных описано в завершающем разделе документа.

Величины предельных отклонений.

ГОСТ 8713-79 / Ауремо

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5.917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

гост-8713-79.pdf

(923,60 КиБ)ГОСТ 8713-79

ГОСТ 8713-79

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРКА ПОД ФЛЮСОМ. СВАРНЫЕ СОЕДИНЕНИЯ

СВАРНЫЕ СОЕДИНЕНИЯ

Основные типы, элементы конструкции и размеры

Сварка под флюсом. Сварные соединения. Основные типы, конструктивные элементы и размеры

ИСС 25.160.40

ОКП 06 0200 0000

Дата введения 1981−01−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. наук Украинской ССР

2. ИЗГОТОВЛЕНО Госстандартом СССР

3. УТВЕРЖДЕНО И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта СССР от 26.12.79 N 5047

4. ВЗАМЕН ГОСТ 8713-70

5. СПРАВКА НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ссылочного документа | Артикул |

| ГОСТ 11969-93 | 6 |

| ГОСТ 16037-80 | 1 |

6. ИЗДАНИЕ (январь 2007 г.) с Изменениями № 1, 2, 3, утвержденными в августе 1986 г., январе 1989 г., июле 1990 г. (ИУС 11-86, 4-89, 10-90)

ИЗМЕНЕН, опубликован в ИСУ № 6, 2007 г.

Изменение, вносимое изготовителем в базу данных

1. Настоящий стандарт распространяется на соединения сталей и железоникелевых сплавов и на основе никеля, выполняемые дуговой сваркой под флюсом, и устанавливает основные типы, элементы конструкции и размеры сварных соединений.

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037.

2. В стандарте приняты следующие обозначения способов сварки под флюсом:

AF — автоматический на весу;

Aff — автоматический флюс на подушке;

АСМ — автомат на флутамидной футеровке;

АФО — автомат на остаток футеровки;

AFP — авто на медном ползунке;

АФС — автоматический с расширенной накладкой подарочного шва;

AFC — автоматический с продвинутым подварным швом корня;

МФ — механизированные на весу;

МФИ — механизированные для остальной части футеровки;

ИДФ — механизированные с расширенной накладкой подарочного шва;

МФК — механизированная с развитым подварным швом корня.

(Измененная редакция, ред. № 2).

3. Основные виды сварных соединений приведены в табл.1, участок подарочного предварительно наложенного шва условно зачернен.

Таблица 1

| Форма поперечного сечения | |||||||

| Тип соединения | Сформировать подготовленные края | Характер сварного шва | подготовленные края | сварной шов | Метод сварки | Толщина кипятка подводимой детали, мм | Условное обозначение- Увеличение сварного соединения- |

| Стык | С фланцами | Один сторонний | АФ; МФ | 1,5−3,0 | C1 | ||

| Скос | 2,0−12,0 | С47 | |||||

| Прил. | 2,0−10,0 | С4 | |||||

| АФМ | 3,0−12,0 | ||||||

| АФП | 5,0−20,0 | ||||||

| АФО; МФО | -12,0 2,0 | C5 | |||||

| Два сторонних | АФ; МФ | 2,0−20,0 | С7 | ||||

| АФС; ИДФ | 2,0−12,0 | ||||||

Прил. | 2,0−32,0 | C29 | |||||

| Фаска с последующей строжкой | 16,0−32,0 | C30 | |||||

| С фаской | Один сторонний | Прил. | 8,0−20,0 | С9 | |||

| АФМ | |||||||

| АФО; МФО | 8,0−30,0 | С10 | |||||

| АФО | C11 | ||||||

| Билат- Ронни | АФ | 14,0−20,0 | C12 | ||||

| Изогнутая кромка | Один сторонний | Прил. | 16,0−50,0 | C31 | |||

| С ломаной кромкой | Прил. | S32 | |||||

| С двумя симметричными скосами на одной кромке | Билат- Ронни | АФ | 20,0−30,0 | С15 | |||

| Скошенные края | Один сторонний | Прил. | 8,0−24,0 | S18 | |||

| АФМ | 12,0−30,0 | ||||||

| АФО; МФО | 8,0−30,0 | С19 | |||||

| Один сторонний замок | АФО | С20 | |||||

| Билат- Ронни | АФ; МФ | 14,0−30,0 | С21 | ||||

| АФК; МФК | |||||||

| АФС; ИДФ | 5,0−14,0 | ||||||

| Прил. | 14,0−30,0 | C33 | |||||

| Изогнутая кромка со скошенной кромкой | Один сторонний | АФО | 16,0−60,0 | A34 | |||

| Один сторонний замок | 16,0−50,0 | С35 | |||||

| Билат- Ронни | АФК | 24,0−160,0 | C23 | ||||

| С ломаной кромкой | Один сторонний | Прил. | 20,0−60,0 | С36 | |||

| С ломаной фаской | Одна сторонняя блокировка | АФО | 16,0−60,0 | C37 | |||

| С двумя симметричными скошенными кромками | Билат- Ронни | АФ; МФ | 18,0−60,0 | С25 | |||

| АФК | 24,0−60,0 | С25 | |||||

| Прил. | 18,0−60,0 | С38 | |||||

| С двумя несимметричными скошенными кромками | АФС; ИДФ | 16,0−60,0 | C39 | ||||

| С двумя симметрично изогнутыми кромками | АФ | 50,0−160,0 | С26 | ||||

| С двумя несимметричными скошенными кромками | И ФСГ | 24,0−130,0 | С40 | ||||

| 24,0−60,0 | C41 | ||||||

| Угловой | С отбортовкой с одной кромки | Один сторонний | АФ; МФ | 1,5−3,0 | U1 | ||

| Скос | Билат- Ронни | АФС; ИДФ | 4,0−14,0 | V5 | |||

| С фаской | Билат- Ронни | АФС; ИДФ | 8,0−20,0 | U7 | |||

| С двумя асимметричными кромками | 20,0−40,0 | У3 | |||||

| Т — | Фаска | Один сторонний | АФ; МФ | 3,0−40,0 | T1 | ||

| Билат- Ронни | Т3 | ||||||

| АФС; ИДФ | 3,0−20,0 | T3 | |||||

| С фаской | АФС; ИДФ | 8,0−30,0 | T7 | ||||

| Изогнутая кромка | АФС | 16,0−30,0 | Т2 | ||||

| С двумя симметричными скосами на одной кромке | АФ; МФ | 16,0−40,0 | T8 | ||||

| С двумя асимметричными скосами на одной кромке | АФС; ИДФ | 20,0−40,0 | Т4 | ||||

| С двумя симметричными изогнутыми скосами на одной кромке | АФ | 30,0−60,0 | Т5 | ||||

| Круг | Фаска | Один сторонний | АФ; МФ | 1,0−20,0 | h2 | ||

| Билат- Ронни | ч3 | ||||||

(Измененная редакция, ред. № 2, 3).

№ 2, 3).

4. Конструктивные элементы сварных швов и их размеры должны соответствовать указанным в табл.2-52 Участок подарочного предварительно наложенного шва условно зачернен.

Таблица 2

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||

| подготовленные кромки свариваемых деталей | сварной шов | |||||

| C1 | АФ; МФ | 1,5−3,0 | -1,5 | -3 | ||

| ________________ * Размер для справки. | ||||||

Таблица 3

Размеры, мм

| Обозначение сварного соединения | Конструктивные элементы | Метод сварки | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| С47 | АФ; МФ | 2 | 0 | +0,3 | 8,5 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | +0,5 | 10 | |||||||

| СВ. от 3 до 4 | +0,8 | 12 | 2,0 | +1,0 -1,5 | |||||

| СВ. от 4 до 5 | 14 | ||||||||

| СВ. от 5 до 6 | |||||||||

| СВ. от 6 до 8 | +1,0 | 16 | |||||||

| СВ. от 8 до 10 | 19 | ||||||||

| СВ. с 10 до 12 | 21 | ||||||||

Примечание. Метод сварки для MF <3 мм не рекомендуется. | |||||||||

Таблица 4

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | СПО- соб СВА- РКИ | не более | ||||||||

| подготовленные края | сварной шов | А- мин.  | Пред. выключенный. | А- мин. | Пред. выключенный. | А- мин. | Пред. выключенный. | ||||

| С4 | Прил. | 2 | 0,0 | +1,0 | 12 | 1,5 | ±1,0 | 1,0 | ±1,0 | ||

| СВ. от 2 до 3 | 1,0 | ±1,0 | |||||||||

| СВ. от 3 до 4 | 16 | 2,0 | +1,0 -1,5 | 1,5 | +1,0 -1,5 | ||||||

| СВ. от 4 до 5 | 1,5 | ||||||||||

| СВ. от 5 до 6 | 21 | ||||||||||

| СВ. от 6 до 7 | 2,0 | ±1,5 | 2,0 | +От 1,0 до 2,0 | |||||||

| СВ. от 7 до 10 | 26 | ||||||||||

Примечание. Допускается отсутствие выпуклости тыльной стороны шва и местная вогнутость глубиной не более 0,1 с полным проваром кромок. | |||||||||||

Таблица 5

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| С4 | АФМ | 3 | 1,0 | +0,5 | 14 | 1,5 | +1,0 -1,5 | ||

| 4 | Шестнадцать | ||||||||

| СВ. от 4 до 5 | 1,5 | ±1,0 | |||||||

| СВ. от 5 до 6 | 21 | ||||||||

| СВ. от 6 до 7 | 2,0 | 2,0 | +От 1,0 до 2,0 | ||||||

СВ. от 7 до 10 от 7 до 10 | 26 | ||||||||

| СВ. с 10 до 12 | 4,0 | 28 | |||||||

Примечание. Допускается отсутствие выпуклости тыльной стороны шва и местная вогнутость глубиной не более 0,1 с полным проваром кромок. Значение должно быть от 4 мм до 0,5 . | |||||||||

Таблица 6

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ±4 | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| АФП | 5−6 | 12 | 23 | 3 | +2 | 1,5 | ±1,0 | |||

| С4 | 7−10 | 14 | 26 | 4 | +1,5 А 1,0 | |||||

| 12−14 | 28 | |||||||||

| 16−18 | 16 | 36 | 5 | 2,0 | ±1,5 | |||||

| 20 | 38 | 6 | ||||||||

Примечание. | ||||||||||

Таблица 7

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не менее | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С5 | АФО; МФО | 2 | 1,5 | ±1,0 | 15 | 12 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | Семнадцать | |||||||||

| СВ. от 3 до 4 | 2,0 | 2,0 | +1,0 -1,5 | |||||||

СВ. от 4 до 5 от 4 до 5 | 20 | |||||||||

| СВ. от 5 до 6 | 3,0 | ±1,5 | 21 | |||||||

| СВ. от 6 до 7 | 25 | |||||||||

| СВ. от 7 до 8 | 26 | |||||||||

| СВ. от 8 до 10 | 4,0 | 30 | ||||||||

| СВ. с 10 до 12 | 5,0 | 28 | ||||||||

Примечание. Метод сварки МФИ > 6 мм не рекомендуется. Толщина футеровки должна быть не менее 0,25, но менее 1,5 мм. | ||||||||||

Таблица 8

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не более | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| С7 | АФ; МФ | 2 | 0 | +0,3 | 8,5 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | +0,5 | 10 | |||||||

| СВ. от 3 до 4 | +0,8 | 12 | 2,0 | +1,0 -1,5 | |||||

| СВ. от 4 до 5 | +1,0 | 14 | |||||||

| СВ. от 5 до 6 | 19 | ||||||||

| СВ. от 6 до 9 | ±1,5 | ||||||||

| СВ. с 9 по 14 | 23 | 3,0 | +1,5 К 2.0 | ||||||

| СВ. от 14 до 20 лет | 28 | ±2,0 | |||||||

Примечание. Метод сварки для MF > 6 мм не рекомендуется. | |||||||||

Таблица 9

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не более | ±2 | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С7 | АФС; ИДФ | 2 | 0,5 | +0,5 | 8,5 | 8 | 1,5 | ±1,0 | ||

| СВ. от 2 до 3 | 1,0 | ±1,0 | 10 | |||||||

| СВ. от 3 до 4 | 12 | 2,0 | +1,0 -1,5 | |||||||

| СВ. от 4 до 5 | 14 | 10 | ||||||||

| СВ. от 5 до 7 | 1,5 | +1,0 -1,5 | 16 | 12 | ||||||

| СВ. с 7 по 12 | 2,0 | +1,0 К 2.0 | 19 | 14 | 3,0 | +1,0 К 2.0 | ||||

Примечание. Метод сварки IDF для толщин от 3 мм до 6 мм не рекомендуется. | ||||||||||

Табл.

не более

-1,5

К 2.0

от 14 до 16 лет

от 14 до 16 лет-2

-2

-2,5

-1

Ис 3,0

____________________

* Перед сваркой первого шва зазор на 1/3 толщины основного металла необходимо заполнить флюсом, а затем оставшиеся 2/3 зерен электродной проволоки , гранулы или другой гранулированный металл.

Таблица 11

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ±1 | ±2 | не более | ||

| подготовленные кромки свариваемых деталей | сварной шов | ||||||

| C30 | Афф | С 16 до 22 лет | 8 | 9 | 18 | ||

| СВ. с 22 по 26 | 13 | 14 | 24 | ||||

| СВ. от 26 до 32 | 18 | 18 | 28 | ||||

Таблица 12

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С9 | Афф; АСМ | С 8 до 9 | 18 | ±3 | ±1,0 | |||

| СВ. с 9 до 10 | 20 | ±4 | 1,5 | |||||

| СВ. с 10 до 14 лет | 22 | 2,0 | +1,0 -1,5 | |||||

| СВ. от 14 до 20 лет | 24 | 2,5 | +1,0 К 2.0 | |||||

Примечание. Допускается отсутствие выпуклости тыльной стороны шва и местная вогнутость глубиной не более 0,1 с полным проваром кромок.

Таблица 13

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | не я- | не я- | ||||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С10 | АФО; МФО | 8 | 2 | ±1,0 | 3 | 25 | 18 | ±3 | 1,5 | ±1,0 | ||

| СВ. от 8 до 10 | 20 | |||||||||||

| СВ. от 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | ||||||||

| СВ. с 12 до 14 лет | 3 | ±1,5 | 4 | |||||||||

| СВ. от 14 до 16 лет | 24 | 2,5 | +1,0 До 2.0 | |||||||||

| СВ. от 16 до 18 лет | 4 | 30 | ||||||||||

| СВ. от 18 до 20 лет | 6 | |||||||||||

| СВ. от 20 до 24 | 5 | 26 | +1,5 К 2.  0 0 | |||||||||

| СВ. с 24 до 30 | 40 | Элементы конструкции | Метод сварки | |||||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||||

| С11 | АФО | 8 | 2 | ±1,0 | 18 | ±3 | 1,5 | +1,0 | ||||

| СВ. от 8 до 10 | 20 | |||||||||||

| СВ. с 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | ||||||||

| СВ. с 12 до 14 лет | 3 | ±1,5 | ||||||||||

| СВ. от 14 до 16 лет | 24 | 2,5 | +1,0 До 2. | |||||||||

| СВ. от 16 до 20 лет | 4 | |||||||||||

| СВ. от 20 до 24 | 5 | 26 | +1,5 К 2.0 | |||||||||

| СВ. с 24 до 30 | 30 | |||||||||||

Таблица 15

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С12 | АФ | 14 | 18 | ±3 | 2,0 | +1,0 -1,5 | ||

| СВ. от 14 до 16 лет | 2,5 | +От 1,0 до 2,0 | ||||||

СВ. от 16 до 20 лет от 16 до 20 лет | 22 | ±4 | ||||||

Таблица 16

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С31 | Прил. | 16 | 19 | ±2 | 2,0 | +1,0 К 2.0 | ||

| СВ. от 16 до 20 лет | 20 | |||||||

| СВ. от 20 до 25 | 22 | |||||||

| СВ. от 25 до 30 | 23 | ±3 | ||||||

| СВ. от 30 до 35 | 25 | |||||||

СВ. от 35 до 40 от 35 до 40 | 26 | ±4 | ||||||

| СВ. от 40 до 45 | 28 | A от 1,5 до 2,0 | ||||||

| SV. от 45 до 50 | Элементы конструкции | Метод сварки | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |||

| С32 | Прил. | 16 | 19 | ±3 | 2,5 | +1,0 К 2.0 | ||

| СВ. от 16 до 20 лет | 20 | |||||||

| СВ. от 20 до 25 | 21 | |||||||

| СВ. от 25 до 30 | 22 | |||||||

| СВ. от 30 до 35 | 23 | |||||||

СВ. от 35 до 40 от 35 до 40 | 24 | ±4 | ||||||

| СВ. от 40 до 45 | 25 | A от 1,5 до 2,0 | ||||||

| SV. от 45 до 50 | 26 | |||||||

Таблица 18

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ||||

| подготовленные кромки свариваемых деталей | сварной шов | Номин. | Пред. выключенный. | |||

| С15 | АФ | С 20 до 24 | 22 | ±3 | ||

| СВ. с 24 по 28 | 26 | ±4 | ||||

| СВ. от 28 до 30 | 30 | |||||

Таблица 19

Размеры, мм

| Обозначение сварного соединения | Элементы конструкции | Метод сварки | ±1 | ||||||

| подготовленные кромки свариваемых деталей | сварной шов | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | ||||

| S18 | Прил. | С 8 до 9 | 3 | 18 | ±3 | 1,5 | ±1,0 | ||

| СВ. с 9 до 10 | 20 | ||||||||

| СВ. с 10 до 12 | 22 | ±4 | 2,0 | +1,0 -1,5 | |||||

| СВ. с 12 до 14 лет | 4 | ||||||||

| СВ. от 14 до 20 лет | 24 | 2,5 | +От 1,0 до 2,0 | ||||||

| СВ. от 20 до 24 | 26 | ±5 | |||||||

| Проволока углеродистая холоднотянутая ГОСТ 17305 | Для холодной штамповки при изготовлении различных видов крепежных изделий: винтов, болтов, заглушек, осей, саморезов, валов, штифтов. |

| Проволока стальная низкоуглеродистая общего назначения ГОСТ 3282-74 | Предназначен для изготовления гвоздей, звеньев, ограждений |

| Проволока сварочная стальная ГОСТ 2246-70 | Для сварки (наплавки), для изготовления электродов |

| Проволока стальная оцинкованная для воздушных линий ГОСТ 15892-70 | Предназначен для проводов ВЛ. |

| Проволока стальная оцинкованная для бронирования электрических проводов и кабелей ГОСТ 1526-81 | Для резервирования электрических проводов и кабелей. |

| Проволока колючая оцинкованная рифленая одноосновная ГОСТ 285-69 | Проволока применяется для строительства различного рода заборов и ограждений |

| Проволока низкоуглеродистая для изготовления оцинкованного дула ТУ 14-4-1128-81 | |

| Проволока полиграфическая ГОСТ 7480-73 | |

| Проволока стальная оцинкованная для ВЛ ГОСТ 1668-73 | Предназначен для проводов ВЛ. |

| Проволока из низкоуглеродистой холоднотянутой стали для армирования железобетонных конструкций ГОСТ 6727-80 | Проволока предназначена для армирования бетона. Изготовлен из периодического профиля марки ВР-1. Изготовлен из периодического профиля марки ВР-1. |

| Проволока стальная оцинкованная для жил ГОСТ 9850-72 | Проволока для изготовления жил и неизолированных сталеалюминиевых проводов |

| Канат стальной ГОСТ 7372-79 | Канат стальной проволочный, предназначенный для изготовления канатов |

| Проволока из углеродистой пружинной стали ГОСТ 9389-75 | Используется для изготовления пружин, холодно намотанных и не травящихся |

| Проволока из углеродистой конструкционной стали ГОСТ 17305-91 | Проволока применяется в машиностроении, приборостроении, производстве товаров народного потребления. |

| Проволока холоднокатаная периодического профиля (для армирования бетона) ТУ 14-170-217-94 | |

| Проволока сварочная омедненная из низкоуглеродистой легированной стали ТУ 14-1-953-74 | Для механизированных методов сварки |

| Проволока стальная низкоуглеродистая для изготовления деталей автомобилей ТУ 14-4-131-73 | Предназначен для изготовления деталей ВАЗ |

| Проволока стальная холоднотянутая низкоуглеродистая для изготовления деталей автомобилей ТУ 14-4-132-88 | Проволока стальная холоднотянутая низкоуглеродистая для изготовления деталей автомобилей |

| Проволока стальная сварочная омедненная ТУ 14-4-133-73 | Предназначен для изготовления гвоздей, звеньев, ограждений, канатов |

| Проволока сварочная легированная омедненная ТУ 14-198-83-83 | Для сварки труб большого диаметра |

| Проволока сварочная из низкоуглеродистой стали для сварки кузовных деталей ТУ 14-4-134-73 | Проволока сварочная низкоуглеродистая для сварки кузовных деталей ВАЗ |

| Проволока стальная низкоуглеродистая для пневматических зажимов ТУ 14-4-1094-80 | Для производства скоб к воздуходувкам |

| Проволока стальная пружинно-углеродистая ТУ 14-4-118-73 | Для изготовления деталей ВАЗ |

| Проволока углеродистая для сеток ТУ 14-4-1566-89 | Предназначен для изготовления гофрированной сетки |

| Армирование геофизических кабелей проволокой стальной оцинкованной высокого качества ТУ 14-4-1530-88 | Предназначен для изготовления бронированных несущих геофизических кабелей |

| Проволока стальная углеродистая для армирования РВД ТУ 14-4-1109-80 (РМС) | Предназначен для армирования рукавов высокого давления |

| Проволока сварочная из нержавеющей стали для сварки труб ТУ 1227-036-00187240-2006 | Применяется для сварки труб большого диаметра |

| Проволока стальная оцинкованная и для оцинкованных тросов ТУ 14-4-1457-87 | Предназначен для изготовления проводов и кабелей |

| Проволока стальная сварочная из малоуглеродистой стали для сварки труб ТУ 1211-037-00187240-2006 | Используется для автоматической дуговой сварки |

| Проволока фиброволоконная для армирования бетона ТУ 14-176-119-2002 | Предназначен для армирования бетона цементными вяжущими |

| Проволока сварочная из низкоуглеродистых и легированных сталей марок св-08га, св-08гм, св-08гнм, св-08г1нма и св-08хм ТУ 14-4-1877-2004 | Применяется для сварки под флюсом газонефтепроводных труб |

| Проволока стальная для щеток ТУ 14-4-933-78 | Используется для изготовления щеток, щеток |

| Проволока сварочная омедненная из нержавеющих сталей марок св 08гс, св 08г1с и св 08г2с ТУ 1227-017-00187240-2003 (на еврокассетах) | Проволока сварочная омедненная общего назначения |

| Проволока стальная термообработанная оцинкованная для связывания целлюлозы ТУ 14-4-936-78 | Предназначен для связки целлюлозы |

| Проволока стальная углеродистая для холодной высадки ГОСТ 5663-79, ТУ 14-4-1245 | Проволока предназначена для изделий, изготавливаемых методом холодной высадки.

|

Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне.

Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне.

Значение должно быть от 4 мм до 0,5 .

Значение должно быть от 4 мм до 0,5 . Допускается отсутствие выпуклости тыльной стороны шва и местная вогнутость глубиной не более 0,1 с полным проваром кромок.

Допускается отсутствие выпуклости тыльной стороны шва и местная вогнутость глубиной не более 0,1 с полным проваром кромок. 0

0