Содержание

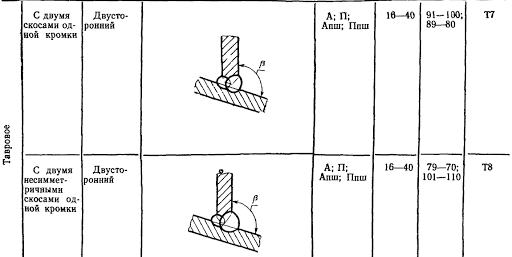

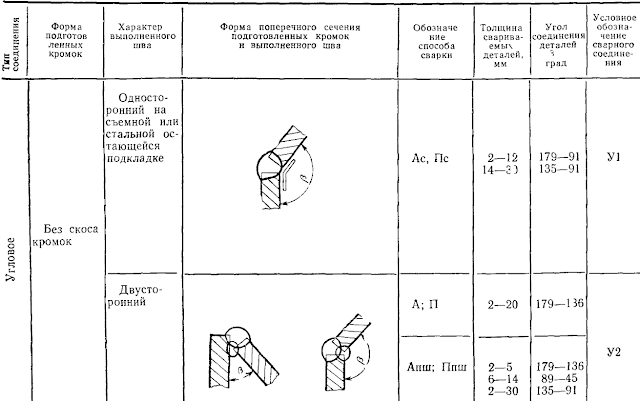

Сварка арматуры ГОСТ 14771 76

Каждая продукция или услуга имеет определенные стандарты качества. В России стандарты выполнения сварочных работ соотносятся с ГОСТами. Арматура сваривается при помощи полуавтоматической сварки. Качество контролирует документ «Сварка ГОСТ 14771-76».

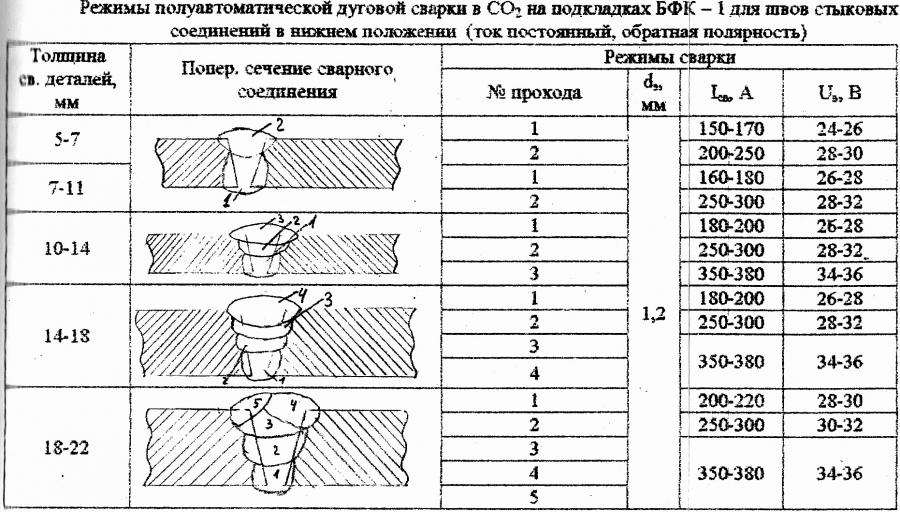

Этот стандарт качества применяется для выполнения определенных сварочных работ. В этом случае дуговая сварка производится в защитном газе.

Этот стандарт качества указывает основные типы и конструктивные части. Кроме этого, в стандарте указывается размер сварных соединений. Данный ГОСТ применим для работы со стандартной сталью и некоторыми сплавами на никелевой основе. Все работы производятся дуговой сваркой. Сварка происходит в среде защитных газов.

Сварка арматуры ГОСТ – полуавтоматическая сварка

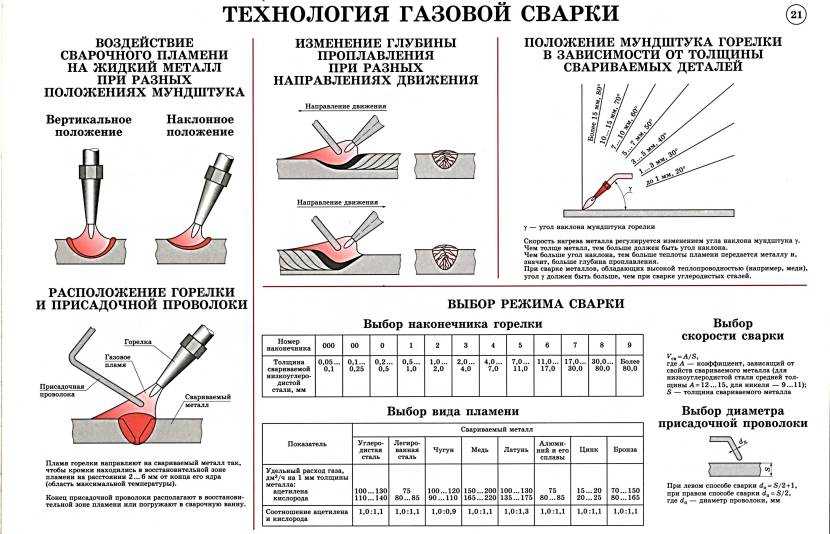

СНиП — сварка может выполняться двумя основными способами. Это: под флюсом и с применением защитных газов.

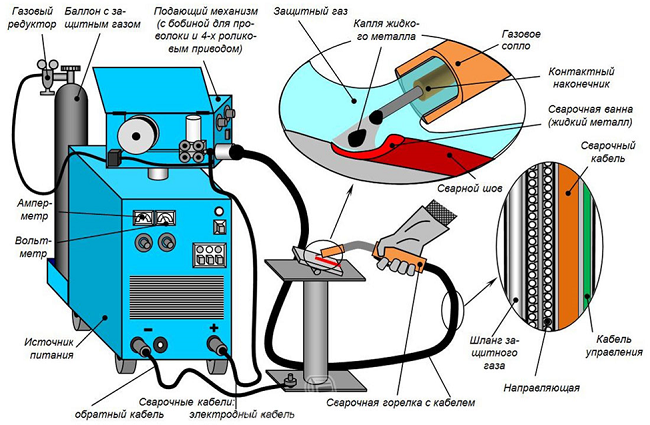

В этом случае все работы производятся как вручную, так и автоматически. Сварная проволока подается автоматически. При этом специалист должен выставить на сварочном оборудовании необходимую скорость подачи проволоки. Перемещение горелки сварщик производит собственными силами.

Сварная проволока подается автоматически. При этом специалист должен выставить на сварочном оборудовании необходимую скорость подачи проволоки. Перемещение горелки сварщик производит собственными силами.

Полуавтоматическая сварка арматуры может производиться в самых разнообразных пространственных положениях. Толщина свариваемого материала может колебаться в пределах от 0.5 до 30-и и выше миллиметров. Этим способом можно соединять самые разнообразные материалы. То есть, этим вариантом производится сварка стали 09г2с, цветных и черных металлов.

Во время выполнения данного варианта соединения материала дуга находится в «облаке» защитного газа, который доставляется в место сварки при помощи специального оборудования. Для сварки применяют аргон, углекислый газ и самые разнообразные смеси тех или иных веществ.

Процесс сварки полуавтоматом

Сварщик самостоятельно перемещает электрод по кромке вручную. Расплавленный металл электрода попадает в специальную ванну. Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Сварочная проволока подается через гибкий шланг к месту сварки. Скорость подачи не должна быть меньше, чем скорость плавления. Для этого вида сварки применяется проволока диаметром от 0.8 до 1.6 миллиметров.

Оборудование для полуавтоматической сварки

Сварка арматуры, ГОСТ предусматривает применение определенного оборудования.

- Сварочные выпрямители. Это оборудование применяется для преобразования тока. Существует три класса выпрямителей: на основании количества обслуживаемых постов и фаз питания. Третий класс зависит от типа вентиля.

- Сварочный полуавтомат.

- Баллон, наполненный специальным защитным газом.

- Редуктор.

- Шланги.

Типы сварочной проволоки

- Стальная сварочная.

- Стальная наплавочная.

- Проволока из алюминия или сплавов.

- Чугунные прутики.

- Порошковая и легированная проволока.

ГОСТ 14771-76 – полуавтоматическая сварка, техника работы

Во время выполнения работ, защитный газ вытесняет воздух из места производства соединительных работ. При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

При помощи специальных роликов проволока подается в место соединения деталей. Ролики вращаются действием специального двигателя, который располагается во внутренней части сварочного аппарата. Так как плавление проволоки происходит под воздействием тока, его необходимо доставить к месту сварки.

Это происходит при помощи специального гнутого контакта. Газ подается к месту из баллона. Скорость подачи и дозировка производится в автоматическом режиме. Кроме этого, в некоторых случаях подача и регулировка газа может производиться в ручном режиме.

Расплавленный металл электрода и проволоки подается на место соединения через сопло. Жидкое вещество подается в виде капель и пара.

Технологии полуавтоматической сварки

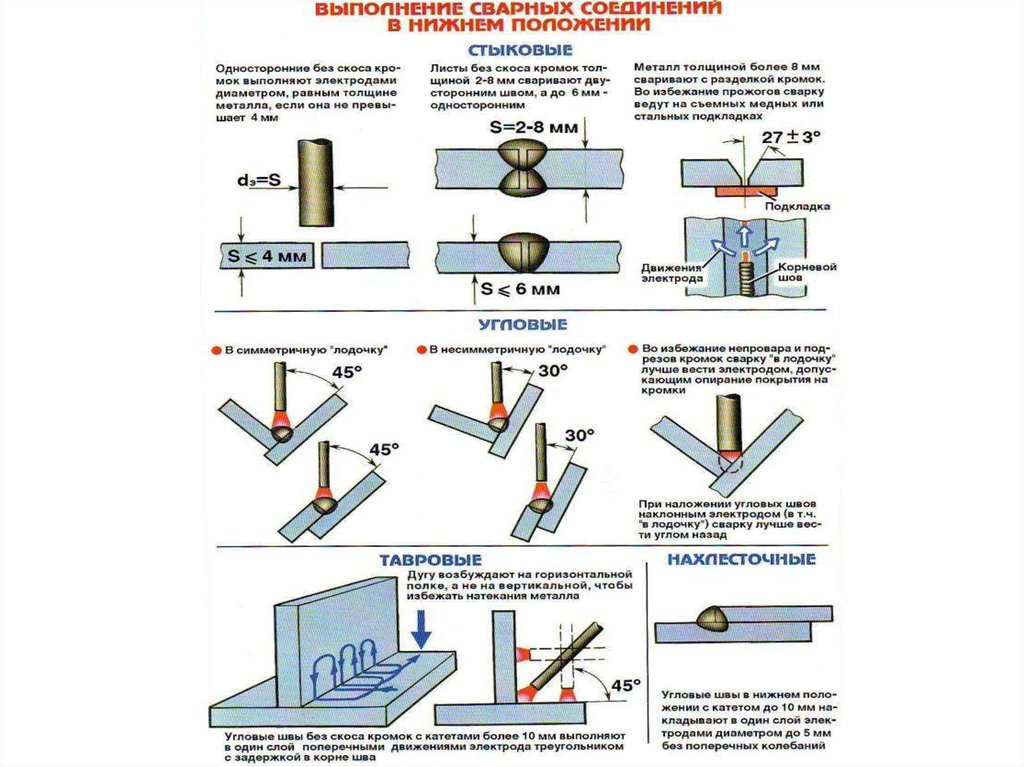

Стыковая. Это сварка точечным сплошным швом.

Внахлест. В этом случае на шов накладывается небольшой кусочек металла и обваривается двумя способами. Это: сплошной шов или точечная сварка.

Сварка по готовым отверстиям.

Таким образом, арматуру можно сваривать при помощи полуавтоматического сварочного аппарата.

При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

Во время всего процесса происходит взаимодействие газа и электричества. Это заставляет сварщика с особым вниманием относиться к системе безопасности.

Сварка ГОСТ 14771-76 — это основной стандарт качества для этого вида сварочных работ. ГОСТ включает в себя перечень различных газов, материалов и техники выполнения работ. Если все технические характеристики соответствуют установленным стандартам, тогда работы будут выполняться на должном уровне.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Сварочные швы и сварка, ГОСТы

Товары в корзине: 0 шт

Оформить заказ

- Общероссийский классификатор стандартов

- Машиностроение

- Сварка, пайка твердым и мягким припоем

- Сварочные швы и сварка

- Сварка, пайка твердым и мягким припоем

- Машиностроение

- ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом.

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры - ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 14776-79 Дуговая сварка. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 14782-86Контроль неразрушающий. Соединения сварные. Методы ультразвуковые. Утратил силу в РФ.- ГОСТ 14806-80 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 15878-79 Контактная сварка. Соединения сварные. Конструктивные элементы и размеры

- ГОСТ 16037-80 Соединения сварные стальных трубопроводов.

Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры - ГОСТ 16038-80 Сварка дуговая. Соединения сварные трубопроводов из меди и медно-никелевого сплава. Основные типы, конструктивные злементы и размеры

- ГОСТ 16098-80 Соединения сварные из двухслойной коррозионностойкой стали. Основные типы, конструктивные элементы и размеры

- ГОСТ 16310-80 Соединения сварные из полиэтилена, полипропилена и винипласта. Основные типы, конструктивные элементы и размеры

- ГОСТ 16971-71 Швы сварных соединений из винипласта, поливинилхлоридного пластиката и полиэтилена. Методы контроля качества. Общие требования

- ГОСТ 23055-78 Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля

- ГОСТ 23240-78 Конструкции сварные. Метод оценки хладостойкости по реакции на ожог сварочной дугой

- ГОСТ 23518-79 Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 25225-82 Контроль неразрушающий.

Швы сварных соединений трубопроводов. Магнитографический метод

Швы сварных соединений трубопроводов. Магнитографический метод - ГОСТ 26126-84 Контроль неразрушающий. Соединения паяные. Ультразвуковые методы контроля качества

ГОСТ 26294-84Соединения сварные. Методы испытаний на коррозионное растрескивание. Срок действия истёк.- ГОСТ 26388-84 Соединения сварные. Методы испытаний на сопротивляемость образованию холодных трещин при сварке плавлением

- ГОСТ 26389-84 Соединения сварные. Методы испытаний на сопротивляемость образованию горячих трещин при сварке плавлением

- ГОСТ 27580-88 Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

- ГОСТ 28277-89 Контроль неразрушаюший. Соединения сварные. Электрорадиографический метод. Общие требования

- ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры

ГОСТ 29297-92Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов. Утратил силу в РФ.

Перечень и условные обозначения процессов. Утратил силу в РФ.ГОСТ 30242-97Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения. Утратил силу в РФ.- ГОСТ 3242-79 Соединения сварные. Методы контроля качества

- ГОСТ 34061-2017 Сварка и родственные процессы. Определение содержания водорода в наплавленном металле и металле шва дуговой сварки

- ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

- ГОСТ 7122-81 Швы сварные и металл наплавленный. Методы отбора проб для определения химического состава

- ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

- ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

- ГОСТ ISO 10863-2022 Неразрушающий контроль сварных соединений. Ультразвуковой контроль.

Применение дифракционно-временного метода (TOFD)

Применение дифракционно-временного метода (TOFD) - ГОСТ ISO 12932-2017 Сварка. Гибридная лазерно-дуговая сварка сталей, никеля и никелевых сплавов. Уровни качества для дефектов

- ГОСТ ISO 13919-1-2017 Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 1. Сталь

- ГОСТ ISO 13919-2-2017 Сварка. Соединения, полученные электронно-лучевой и лазерной сваркой. Руководство по оценке уровня качества для дефектов. Часть 2. Алюминий и его сплавы

- ГОСТ ISO 15614-11-2016 Технические требования и аттестация процедур сварки металлических материалов. Проверка процедуры сварки. Часть 11. Электронно-лучевая и лазерная сварка

- ГОСТ ISO 17635-2018 Неразрушающий контроль сварных соединений. Общие правила для металлических материалов

- ГОСТ ISO 17638-2018 Неразрушающий контроль сварных соединений. Магнитопорошковый контроль

- ГОСТ ISO 22826-2017 Испытания разрушающие сварных швов металлических материалов.

Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу)

Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу) - ГОСТ ISO 25239-2-2020 Сварка трением с перемешиванием. Алюминий. Часть 2. Конструкция сварных соединений

- ГОСТ ISO 9692-3-2020 Сварка и родственные процессы. Типы подготовки соединений. Часть 3. Сварка дуговая в инертном газе плавящимся и вольфрамовым электродом алюминия и его сплавов

- ГОСТ Р 54790-2011 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию горячих трещин в сварных соединениях. Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

- ГОСТ Р 54792-2011 Дефекты в сварных соединениях термопластов. Описание и оценка

- ГОСТ Р 55142-2012 Испытания сварных соединений листов и труб из термопластов. Методы испытаний

- ГОСТ Р 56143-2014 Испытания разрушающие сварных швов металлических материалов. Испытания на сопротивляемость образованию холодных трещин в сварных соединениях.

Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки - ГОСТ Р 59398-2021 Дефекты сварных соединений термопластов. Классификация

- ГОСТ Р 59399-2021 Дефекты сварных соединений термопластов. Уровни качества

- ГОСТ Р ИСО 17637-2014 Контроль неразрушающий. Визуальный контроль соединений, выполненных сваркой плавлением

ГОСТ 9087-81 / Ауремо

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5.917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

гост-9087-81.

pdf

pdf

(409,19 КиБ)ГОСТ 9087-81

ГОСТ 9087-81

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ФЛЮСЫ СВАРОЧНЫЕ ПЛАВЛЕННЫЕ

Технические условия

Флюсы сварочные плавленые. Спецификации

OKP 59 2951 1000

Дата введения 1982–01–01

Информационные данные

1. Разработано и введено Академией наук Украины SSR

2. Госкомстандарт СССР от 26.05.81 N 2605

3. ВМЕСТО 9087-69 ГОСТ, ГОСТ 5.1929-73

4. СПРАВОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ссылочного документа | Номер пункта, подпункта |

| ГОСТ 12.1.005-88 | 3.2 |

| ГОСТ 12.1.007-76 | 3.2 |

| ГОСТ 12.3.003-86 | 3,5 |

| ГОСТ 1770-74 | 5,5 |

| ГОСТ 2226-88 | 6.3, 6.5 |

| ГОСТ 3826-82 | 5,3 |

| ГОСТ 6613-86 | 5,3 |

| ГОСТ 14192-96 | 6. 2 2 |

| ГОСТ 15150-69 | 6,6 |

| ГОСТ 15846-79 | 6,5 |

| ГОСТ 19360-74 | 6,5 |

| ГОСТ 22974.0-96 — ГОСТ 22974.14-96* | 5.2 |

________________

* На территории РФ ГОСТ 22974.14-90. — Обратите внимание на базу данных производителя.

5. Ограничение действий, принимаемых Протоколом № 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (апрель 2002 г.) с Изменениями № 1, 2, утв. июнь 1988 г., июнь 1990 г. (ИУС 10-88, 9-90)

Настоящий стандарт распространяется на плавленые флюсы, применяемые для автоматической и механизированной электродуговой сварки и наплавки стали, а также для электрошлаковой сварки стали, предназначенные для нужд национальной экономики и экспорта.

(Измененная редакция, ред. N 1).

1. БРЕНД

1.1. Плавленые флюсы выпускаются следующих марок: ан-348-А, ан-348-АМ, ан-348, ан-348-ВМ, ОЦ-45, ОЦ-45, АН-8, АН-15, АН-17М, -18, Ан-20С, Ан-20, Ан-20П, Ан-22, Ан-42, Ан-26С, Ан-26СП, Ан-26П, Ан-43, Ан-47, Ан-60, ФТС-9 , АН-65, ОСК-45П.

(Измененная редакция, ред. № 1, 2).

1.2. Рекомендации по применению флюса приведены в приложениях 1 и 2.

(Измененная редакция, ред. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Флюсы должны изготавливаться в соответствии с требованиями настоящего стандарта к технологическим регламентам, утвержденным в установленном порядке.

(Измененная редакция, Ред. № 1).

2.2. Химический состав флюса должен соответствовать табл.1.

Таблица 1

| Метка флюса | Массовая доля, % | ||||

| Оксид кремния (IV) | Оксид марганца (II) | Оксид кальция | Оксид магния | Оксид алюминия | |

| АН-348-А | 40−44 | 31−38 | Не более 12 | Не более 7 | Не более 6 |

| Ан-348-АМ | 40−44 | 31−38 | Не более 12 | Не более 7 | Не более 6 |

| Ан-348, Ан-348-ВМ | 40−44 | 30−34 | Не более 12 | Не более 7 | Не более 8 |

| ОСК-45 | 37−44 | 37−44 | Не более 10 | Не более 3 | Не более 6 |

| ОСТС-45М | 38−44 | 38−44 | Не более 10 | Не более 3 | Не более 6 |

| ОСК-45П | 38−44 | 38−47 | Не более 8 | Не более 2,5 | Не более 5 |

| Ан-8 | 33−36 | 21−26 | 4-7 | 5−8 | 11−15 |

| Ан-15М | 6−10 | Не более 0,9 | 29−33 | Не более 2 | 36−40 |

| Ан-17М | 18−22 | Не более 3,0 | 14−18 | 8−12 | 24-29 |

| EN-18 | 17−21 | 2,5−5,0 | 14−18 | 7−10 | 14−18 |

| Ан-20С, Ан-20, Ан-20П | 19−24 | Не более 0,5 | 3−9 | 9−13 | 27−32 |

| Ан-22 | 18−22 | 7,0−9,0 | 12−15 | 12−15 | 19−23 |

| Ан-26С, Ан-26СП, Ан-26П | 29−33 | 2,5−4,0 | 4−8 | 15−18 | 19−23 |

| EN-42 | 30−34 | 14−19 | 12−18 | — | 13−18 |

| EN-43 | 18−22 | 5,0−9,0 | 14−18 | Не более 2 | 30−36 |

| EN-47 | 28−33 | 11,0−18,0 | 13−17 | 6−10 | 9−13 |

| Ан-60 | 42−46 | 36−41 | Не более 10 | Не более 3 | Не более 6 |

| EN-65 | 38−42 | 22−28 | Не более 8 | 7−11 | Не более 5 |

| ФТС-9 | 38−41 | 38−41 | Не более 8 | Не более 3 | 10−13 |

Дополнительный столик 1

| Маркировочный флюс | Массовая доля, % | |||||||

| Кальция фторид | (калий + натрий) оксид | Оксид титана (IV) | Оксид циркония (IV) | Оксид железа (III) | Сера | Фосфор | Углерод | |

| не более | ||||||||

| Ан-348-А | 3-6 | — | — | — | 0,5−2,0 | 0,12 | 0,12 | — |

| Ан-348-АМ | 3−5 | — | — | — | 0,5−2,0 | 0,12 | 0,12 | — |

| Ан-348, Ан-348-ВМ | 3-6 | — | 0,5−6,0 | — | 0,5−2,0 | 0,12 | 0,13 | — |

| ОСК-45 | 5−9 | — | — | — | 0,5−2,0 | 0,12 | 0,14 | — |

| ОСТС-45М | 6−9 | — | — | — | 0,5−2,0 | 0,12 | 0,10 | — |

| ОСК-45П | 6−9 | — | — | — | Не более 1,7 | 0,08 | 0,08 | — |

| Ан-8 | 13−19 | — | — | — | 1,5−3,5 | 0,10 | 0,12 | — |

| Ан-15М | 16−20 | Фторид натрия от 2,0 до 5,5 | — | — | Не более 0,8 | 0,07 | 0,05 | — |

| Ан-17М | 21−25 | — | — | — | 2,0−5,0 | 0,05 | 0,05 | — |

| EN-18 | 19−23 | — | — | — | 13,5−16,5 | 0,05 | 0,5 | — |

| Ан-20С, Ан-20, Ан-20П | 25−33 | от 2,0 до 3,0 | — | — | Не более 0,8 | 0,06 | 0,03 | — |

| Ан-22 | 20−24 | 1,0−2,0 | — | — | Не более 1,0 | 0,05 | 0,05 | — |

| Ан-26С, Ан-26СП, Ан-26П | 20−24 | — | — | — | Не более 1,5 | 0,08 | 0,08 | 0,05 |

| ЕН-42 | 14−20 | — | — | — | Не более 1,0 | 0,06 | 0,1 | — |

| EN-43 | 17−21 | — | — | — | 2,0−5,0 | 0,05 | 0,05 | — |

| EN-47 | 8−13 | — | 4,0−7,0 | 1,1−2,5 | 0,5−3,0 | 0,05 | 0,08 | — |

| Ан-60 | 5−9 | — | — | — | Не более 0,9 | 0,05 | 0,05 | — |

| EN-65 | 8−12 | — | 4,0−7,0 | 4,0−7,0 | Не более 1,5 | 0,05 | 0,05 | — |

| ФТС-9 | 2−3 | — | — | — | Не более 1,5 | 0,10 | 0,10 | — |

Примечания:

1. По согласованию изготовителя с потребителем допускается выпуск марок флюса АН-348-АМ с массовой долей фторида кальция менее 3%.

По согласованию изготовителя с потребителем допускается выпуск марок флюса АН-348-АМ с массовой долей фторида кальция менее 3%.

2. Содержание оксидов железа во флюсах всех марок представлено в пересчете на оксид железа (III).

2.3. Флюсы должны изготавливаться в виде гомогенных гранул. Содержание посторонних частиц (нерастворившихся частиц сырья, кирпича, угля, графита, кокса, металлических частиц и др.) должно быть не более 0,5% по массе для флюсов марок ан-348-А, ан-348-АМ и -348, Ан-348-ВМ, ОЦ-45, ОСК-45П, ОЦ-45М, Ан-18; 0,3% — для марок АН-8, АН-15, АН-17М, АН-20, АН-20П, АН-22, АН-20С, АН-43, АН-47, АН-60, АН-65 , ФТС-9; 0,1% — для марок Ан-26С, Ан-26СП, Ан-26П, Ан-42.

2.4. Структура и цвет бобового флюса должны соответствовать указанным в таблице 2.

Таблица 2

| Метка флюса | Структура зерна | Цвет фасоли |

| АН-348-А АН-348-АМ | Стекловидное тело | От желтого до коричневого всех оттенков |

| АН-348- АН-348-ВМ | От коричневого до темно-коричневого всех оттенков | |

| ОСК-45 ОСТС-45М | От светло-серого и желтого до коричневого всех оттенков | |

| Ан-8 | От желтого до коричневого всех оттенков | |

| АН-15М | От серого до голубого и салатового всех оттенков | |

| АН-17М | От зеленого и коричневого до черного все оттенки | |

| EN-18 | От темно-серого и темно-синего до черного всех оттенков | |

| АН-20С АН-20СМ | От белого до светло-серого и голубого всех оттенков | |

| Ан-22 | От желтого до светло-коричневого всех оттенков | |

| АН-26С | От серого до светло-зеленого всех оттенков | |

| EN-42 | От темно-коричневого до желтого и всех оттенков зеленого | |

| EN-43 | Бесовидео | От зеленого и коричневого до черного всех оттенков |

| EN-47 | От темно-коричневого до черного все оттенки | |

| FTS-9 | От светло-желтого до коричневого всех оттенков | |

| АН-20П | От белого до светло-серого всех оттенков | |

| АН-26П | От светло-серого до серого всех оттенков | |

| ОСК-45П | От серого и светло-коричневого до коричневого всех оттенков | |

| Ан-60 | От светло-серого и светло-розового до желтого и светло-коричневого всех оттенков | |

| EN-65 | От серого до черного до всех оттенков | |

| АН-26СП | Смесь стеклянных бобов и бобов Пазолини | От серого до светло-зеленого всех оттенков |

Примечания:

1. Марки флюса ОСТ-45, ОСТ-45М, ОСК-45П, ан-60, АН-65, АН-8, АН-17М, ан-18, ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-42, Ан-43, Ан-47, Ан-26П, Ан-26СП, ФТС-9 допускается не более 3%, а для флюса марки EN -15М — не более 1% от массы потока зерен с цветом, отличным от указанного.

Марки флюса ОСТ-45, ОСТ-45М, ОСК-45П, ан-60, АН-65, АН-8, АН-17М, ан-18, ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-42, Ан-43, Ан-47, Ан-26П, Ан-26СП, ФТС-9 допускается не более 3%, а для флюса марки EN -15М — не более 1% от массы потока зерен с цветом, отличным от указанного.

2. Для флюсов марок АН-348-А и АН-348-АМ не допускается наличие более 10% массы флюса белых непрозрачных зерен.

3. Для флюсов марок АН-348, АН-348-ВМ не допускается наличие более 10% массы флюса зерен с зеленоватым и стальным оттенком.

2.5. Зернистость флюса должна соответствовать указанной в табл.3.

Таблица 3

| Метка флюса | Размер зерна, мм |

| ОСК-45П, АН-20П, АН-60 | 0,35−4,00 |

| АН-348-А АН-348-А, ОСТС-45, ЕН-18 | |

| Ан-20С, Ан-26П, Ан-26СП, АН-42 | 0,25−2,80 |

| ЕН-65 | 0,35−2,50 |

| АН-8, АН-15, АН-17М, АН-22, АН-26С, АН-43, АН-47 | 0,25−2,50 |

| Ан-348-АМ Ан-348-ВМ ОСТС-45М, Ан-20СМ, ФТС-9 | 0,25−1,60 |

Примечания:

1. Во флюсе не допускаются: крупность зерна свыше 1,6 соответственно; 2,5; 2,8; 4,0 мм в количестве более 3% его массы, крупностью менее соответственно 0,25 и 0,35 мм более 3% его массы.

Во флюсе не допускаются: крупность зерна свыше 1,6 соответственно; 2,5; 2,8; 4,0 мм в количестве более 3% его массы, крупностью менее соответственно 0,25 и 0,35 мм более 3% его массы.

2. По согласованию с потребителем допускается выпуск флюса с размером зерна менее 0,25 мм.

3. По согласованию изготовителя с потребителем допускается изготовлять флюсы марки АН-348-А с зернистостью 0,35-2,80 мм, флюсы марок АН-17М и АН-43 с зернистостью 0,25-1,60 мм. .

2,2−2,5. (Измененная редакция, ред. N 1, 2).

2.6. Влажность флюсов марок ОСК-45П, Ан-20С, Ан-20П, Ан-60, Ан-65 не должна превышать 0,05 %, марки ЭН-8 — 0,08 %, остальных марок — 0,10 % от массы флюса. .

2.7. Поток насыпной плотности указан в табл.5.

Таблица 5*

__________________

* Таблица 4 исключена.

| Метка флюса | Насыпная плотность, г/см |

| АН-348-А АН-348-АМ АН-348, АН-348-БМ, АН-8, АН-15, АН-20С, АН-20, АН -22, Ан-26С, ФТС-9, ОСТС-45, ОСТС-45М | 1,3−1,8 |

| Ан-17Т, АН-18, АН-43, АН-47 | 1,4−1,8 |

| Ан-20П, Ан-26П, Ан-60, Ан-65 | 0,8−1,1 |

| Ан-26СП | 0,9−1,3 |

| ОСК-45П | 1,0−1,3 |

2. 6, 2.7. (Измененная редакция, ред. N 1).

6, 2.7. (Измененная редакция, ред. N 1).

2.8. Флюсы, выплавленные в электропечах, перед упаковкой подлежат магнитной сепарации, за исключением флюса марки АН-60.

(Измененная редакция, ред. № 1, 2).

2.9. Флюс марки АН-26СП позволял изготавливать смеси расплавленных отдельно флюсов марок ан-26С и ан-26П в соотношении 1:1 по массе флюса.

2.10. Флюсы марок АН-348-А, АН-348-АМ, АН-348, АН-348-ВМ, ОЦ-45, АН-47 плавятся в огненных и электрических печах; флюсы других марок в электропечах.

При изготовлении флюсов марок Ан-348-А, Ан-348-АМ, Ан-348, Ан-348-ВМ, ОЦ-45, АН-47 следует использовать окись марганцевых концентратов 1 сорта.

(Измененная редакция, ред. № 1, 2).

3. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Работа с флюсами при их сортировке, упаковке, транспортировке, контроле качества может сопровождаться выделением пыли, содержащей марганец, кремний, фтор. Флюсовая пыль относится к химически опасным и вредным производственным факторам. По степени воздействия на организм человека пылевой поток токсичен, раздражающе-сенсибилизирующий, путь проникновения в организм через органы дыхания, кожные покровы и слизистые оболочки.

По степени воздействия на организм человека пылевой поток токсичен, раздражающе-сенсибилизирующий, путь проникновения в организм через органы дыхания, кожные покровы и слизистые оболочки.

(Измененная редакция, Ред. № 1).

3.2. Для профилактики профессиональных заболеваний, а также во избежание несчастных случаев при сортировке, упаковке, транспортировке, контроля качества флюсов необходимо выполнение требований ГОСТ 12.1.005, ГОСТ 12.1.007.

Концентрация вредных веществ в воздухе при работе с флюсами не должна превышать предельно допустимую концентрацию (ПДК), указанную в табл.6.

Таблица 6

| Наименование вещества | Значение ПДК, мг/м | Класс опасности |

| Марганец в сварочном аэрозоле по составу: | ||

| до 20% | 0,2 | II |

| от 20 до 30% | 0,1 | II |

Оксид марганца (в пересчете на): | ||

| дезинтеграция распылением | 0,3 | II |

| Кремния диоксид аморфная смесь оксидов марганца в аэрозольной конденсации с содержанием каждого из них не более 10% | 1 | III |

Фторид водорода (в пересчете на ) | 0,5/0,1 | I |

Соли плавиковой кислоты (для): | ||

| а) фториды натрия, калия | 1/0,2 | II |

| б) фторид алюминия, кальция, магния | 2,5/0,5 | III |

Примечания:

1. Если в столбце «Значение ПДК» указано два значения, это означает, что максимум в числителе и в знаменателе — средневзвешенный по времени ПДК.

Если в столбце «Значение ПДК» указано два значения, это означает, что максимум в числителе и в знаменателе — средневзвешенный по времени ПДК.

2. Для кремния диоксида вышеуказанное значение ПДК на общую массу аэрозоля.

(Измененная редакция, ред. № 1, 2).

3.3. Работа с флюсами должна быть обеспечена средствами индивидуальной защиты в соответствии с типовыми отраслевыми правилами, утвержденными в установленном порядке.

3.4. Определение вредных веществ в воздухе рабочей зоны проводят в соответствии с методикой, утвержденной Минздравом СССР.

3.5. При использовании сварочных флюсов следует руководствоваться требованиями ГОСТ 12.3.003 и санитарными правилами при сварке, наплавке и резке металлов, утвержденными Минздравом СССР.

3,3−3,5. (Измененная редакция, ред. N 1).

4. ПРАВИЛА ПРИЕМКИ

4.1. Флюсы принимают партии. Партия должна состоять из флюса одной марки и быть оформлена документом о качестве, содержащим: товарный знак

или наименование и товарный знак производителя; 9Флюс марки 0003

;

номер партии;

вес партии;

результаты химического анализа;

дата изготовления;

обозначение настоящего стандарта.

Масса партии должна быть не более 80 т

4.2. Из каждой партии флюса отбирают пробу массой не менее 10 кг, состоящую из точечных проб. Производитель выбирает точечный образец в процессе упаковки продукции. При расфасовке флюса в бумажные пакеты отбирают одну точечную пробу из каждого десятого пакета; при упаковке в контейнеры, в каждом контейнере не менее четырех точечных проб, причем необходимо отбирать составные пробы при заливке флюса в контейнер, полностью пересекая поток; при подаче флюса в бункер подвижными средствами отбирают не менее четырех точечных проб за 1 ч. Масса точечных проб от 0,05 до 0,30 кг.

4.1, 4.2. (Измененная редакция, ред. N 1).

4.3. При неудовлетворительных результатах по одному из показателей по данному показателю проводят повторные испытания на двукратной пробе, взятой из одной партии. Результаты повторных испытаний являются окончательными.

5. МЕТОДЫ ИСПЫТАНИЙ

5.1. Отбор проб

Отобранную пробу тщательно перемешивают, затем готовят квантование до массы не менее 2,5 кг, из которых после перемешивания 0,5 кг отбирают для определения химического состава и влажности. Оставшуюся флюсовую четверку, получая четыре порции, каждая массой не менее 0,5 кг, из которых две порции отбирают для двух параллельных измерений насыпной плотности, третью порцию делят пополам, получают две порции по 250 г для определения размера частиц распределения, а из последней порции после квантования отбирают две навески по 100 г для контроля однородности.

Оставшуюся флюсовую четверку, получая четыре порции, каждая массой не менее 0,5 кг, из которых две порции отбирают для двух параллельных измерений насыпной плотности, третью порцию делят пополам, получают две порции по 250 г для определения размера частиц распределения, а из последней порции после квантования отбирают две навески по 100 г для контроля однородности.

5.2. Химический состав флюса определяют по ГОСТ 22974.0 — ГОСТ 22974.13.

Допускается применение других методов анализа, если их метрологические характеристики не уступают характеристикам методик, включенных в указанные выше стандарты.

При разногласиях в оценке качества флюса испытание проводят по ГОСТ 22974.0 — ГОСТ 22974.13.

5.1, 5.2. (Измененная редакция, ред. N 1).

5.3. Гранулометрический состав флюсов определяют путем просеивания пробы на приборе марки 029.М производится согласно нормативно-технической документации, через два сита диаметром 200 мм на (60±5) С с последующим взвешиванием остатка на большом сите и просеиванием на мелком сите с погрешностью не более 0,1% . Относительное количество зерен (), не соответствующих размерным требованиям табл.3 в процентах, рассчитывают по формуле

Относительное количество зерен (), не соответствующих размерным требованиям табл.3 в процентах, рассчитывают по формуле

где — массовый баланс на большом сите или просеивании мелкого сита, г;

— общая масса образца, г.

Для определения гранулометрического состава флюс следует наносить на сита с ячейками N 025, 0355 по ГОСТ 6613, N 1,6; 2,5 ГОСТ 3826 или ГОСТ 6613 N 2,8; 4,0 ГОСТ 3826.

(Измененная редакция, ред. N 1, 2).

5.4. Однородность структуры и цвета флюса контролируют визуальным осмотром образца при увеличении не менее чем в 2,5 раза. Частицы другого цвета, а также посторонние частицы отбираются и взвешиваются. Результаты взвешивания выражаются в процентах от веса сцепки.

5.5. Насыпную плотность потока определяют путем заполнения мерного стеклянного баллона вместимостью 250 или 500 см, изготовленного по ГОСТ 1770 или другой нормативно-технической документации.

Заливка баллона флюсом производится без гидрозатвора из стакана с носиком высотой не более 2 см над верхней кромкой баллона. Флюс взвешивается с точностью до 1 г. Насыпная плотность (), г/см, рассчитывается по формуле

Флюс взвешивается с точностью до 1 г. Насыпная плотность (), г/см, рассчитывается по формуле

где — массовый поток, заполненный цилиндром, г;

— объем цилиндра, см.

5.6. Для определения потока влаги навеску массой (100±5) г помещали в предварительно высушенный стакан и выдерживали при температуре (300±10) °С в сушильном шкафу (60±5) мин. После охлаждения в эксикаторе в течение (40±5) мин образец взвешивают. Поток влажности () в процентах рассчитывается по формуле

где — исходная масса образца, г;

— конечная масса образца, г.

Конечным результатом анализа является среднее арифметическое результатов двух параллельных измерений, разница между которыми не должна превышать значения влажности:

от 0,02 до 0,04 — 0,005%;

св. от 0,04 до 0,08 — 0,007%;

Св. 0,08 до 0,20 — 0,010%.

5.4−5.6. (Измененная редакция, ред. N 1).

6. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

6. 1. К каждому мешку или контейнеру прикрепите этикетку или этикетку водостойкой краской, на которой указано: 9товарный знак 0003

1. К каждому мешку или контейнеру прикрепите этикетку или этикетку водостойкой краской, на которой указано: 9товарный знак 0003

или название и товарный знак производителя; флюс марки

;

масса нетто;

номер партии;

обозначение настоящего стандарта;

манипуляционный знак «Беречь от влаги».

6.2. Транспортная маркировка — по ГОСТ 14192 с нанесением основных, дополнительных, информационных надписей и манипуляционным знаком «Беречь от влаги», выполненным водостойкой краской на этикетке, надежно крепящейся на двери изнутри вагона при повагонной отправке. При отгрузке флюса в транспортной таре каждая упаковка должна иметь транспортную маркировку.

6.3. Флюс должен быть упакован в бумажные мешки по ГОСТ 2226*. Масса нетто одного мешка от 20 до 50 кг. Взвешивание следует проводить с погрешностью менее 1 % от веса мешка.

________________

* На территории РФ документ недействителен. Стандарты 2226-2013, здесь и далее. — Обратите внимание на базу данных производителя.

По согласованию с потребителем допускается упаковка флюсов в специализированную тару, изготавливаемую по нормативно-технической документации, обеспечивающую сохранность флюса и его качество при транспортировании.

Флюсы, предназначенные для экспорта, упакованные в соответствии с требованиями заказа ВЭД.

6.4. Флюс должен транспортироваться в крытых транспортных средствах любым транспортом в соответствии с правилами перевозки, погрузки и крепления грузов, действующими на соответствующем виде транспорта.

6.5. Упаковка, транспортирование и хранение флюсов, отправляемых в районы Крайнего Севера или приравненные к ним, — по ГОСТ 15846* группа 146 — флюсы сварочные плавленые.

________________

* На территории РФ документ недействителен. Стандарты 15846-2002. — Обратите внимание на базу данных производителя.

Допускаются флюсы в упаковочных бумажных мешках по ГОСТ 2226 с полиэтиленовым вкладышем по ГОСТ 19360.

6.6. Флюс следует хранить в крытых неотапливаемых складских помещениях группы хранения 3ЖЗ ГОСТ 15150.

Разд. 6. (Измененная редакция, ред. N 1).

7. ГАРАНТИЯ ИЗГОТОВИТЕЛЯ

7.1. Изготовитель гарантирует соответствие флюса требованиям настоящего стандарта в условиях транспортирования, хранения и эксплуатации.

7.2. Гарантийный срок хранения флюсов — 2 года со дня изготовления.

сек. 7. (Добавлено, Ред. N 1).

ПРИЛОЖЕНИЕ 1 (рекомендуется)

ПРИЛОЖЕНИЕ 1

Рекомендуется

| Марка флюса | Назначение |

| Ан-348-А Ан-348-АМ Ан-348, Ан-348-ВМ, ОСЦ-45, ОСЦ-45М, ОСК-45П, ФТС-9, Ан-60, Ан-65 | Механизированная сварка и наплавка углеродистых, низколегированных сталей углеродистой и низколегированной сварочной проволокой |

| Ан-8 | Электрошлаковая сварка углеродистых и низколегированных сталей сварка низколегированных сталей углеродистой и низколегированной сварочной проволокой |

| АН-20С, АН-20, АН-20П, АН-15 АН-18 | Автоматическая дуговая сварка и наплавка высоколегированных и среднелегированных сталей, соответствующая сварочная проволока |

| Ан-22 | Электрошлаковая и автоматическая дуговая наплавка и сварка низколегированных и среднелегированных сталей, соответствующая сварочная проволока |

| АН-26С, АН-26СП, АН-26П | Автоматическая и полуавтоматическая сварка нержавеющих коррозионностойких и жаропрочных сталей, соответствующая сварочная проволока |

| АН-17М, АН-42, АН-43, АН-47 | Дуговая сварка и наплавка углеродистых, низколегированных и среднелегированных сталей повышенной и высокой прочности соответствующей сварочной проволокой |

1. При правильном выборе марки флюсов техники Ан-8, Ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-26П, Ан-15, Ан-17М, ан-18, ан-42, ан-43, ан-47, ан-65 могут применяться для сварки и наплавки других марок стали в сочетании с соответствующими присадочными материалами.

При правильном выборе марки флюсов техники Ан-8, Ан-20С, Ан-20, Ан-20П, Ан-22, Ан-26С, Ан-26П, Ан-15, Ан-17М, ан-18, ан-42, ан-43, ан-47, ан-65 могут применяться для сварки и наплавки других марок стали в сочетании с соответствующими присадочными материалами.

2. Стекловидный флюс с размером зерен не более 2,5 или 3,0 мм и флюс-пенил с размером зерна не более 4,0 мм, предназначенный для автоматической сварки проволокой диаметром не менее 3,0 мм.

3. Стекловидный флюс с крупностью зерен не более 1,6 мм, предназначенный для автоматической и полуавтоматической сварки проволокой диаметром 3,0 мм.

ПРИЛОЖЕНИЕ 2 (справочное)

ПРИЛОЖЕНИЕ 2

Справочник

При превышении влажности флюс перед применением подвергают повторной термообработке по рекомендованному режиму, указанному в таблице.

| Метка флюса | Рекомендуемый режим сушки | |

| Температура, °С | Время, ч, не более | |

| Ан-348-А Ан-348-АМ Ан-348, Ан-348-ВМ, ОСТС-45, ОСТС-45М | 300−400 | 1 |

| ОСК-45П, АН-8, АН-17М, АН-18, АН-20С, АН-20, АН-20П, АН-22, АН-26С, АН-42 АН-43 АН- 47, Ан-60, Ан-65, ФНС-9 | 400−450 | 2 |

| Ан-26П, Ан-26СП | 500−600 | |

| Ан-15М | 650−800 | 1 |

Примечание. Допускается использование других режимов сушки для достижения необходимой влажности и стабильности цвета зерен флюса.

Допускается использование других режимов сушки для достижения необходимой влажности и стабильности цвета зерен флюса.

ПРИЛОЖЕНИЯ 1, 2. (Измененная редакция, Ред. N 1, 2).

ГОСТ 16130-90 / Ауремо

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5.917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

гост-16130-90.

pdf

pdf

(458,37 КиБ)ГОСТ 16130-90

ГОСТ 16130-90

Группа В05

ГОСТ СССР

ПРОВОЛОКА И ПРУТКИ ИЗ МЕДИ И СПЛАВОВ

СВАРКА НА ОСНОВЕ МЕДИ

Технические условия

0002 Проволока и прутки сварочные из меди и медных сплавов.

Технические характеристики

GST 18 4470, 4490 18

Дата введения 1992–01–01

Информационные данные

1. Разработаны и введены Министерством Metallurgry of the USSR

Developers

V. N., Доктор. инженерии. наук; Ю. М. Лейбов, канд. тех. наук; В. Ф. Тарасов, канд. тех. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством и стандартами от 27.06.90 N 1922

3. Срок первой проверки 1996 года.

4. Замените GOST 16130-85

5. Справочные нормативные и технические документы

| Обозначение ссылочного документа, указанное | Номер пункта, подпункта |

| ГОСТ 492-73 | 1. 3.1.2 3.1.2 |

| ГОСТ 859-78 | 1.3.1.2 |

| ГОСТ 1579-93 | 3.6 |

| ГОСТ 1652.1-77 — ГОСТ 1652.13-77 | 3.4 |

| ГОСТ 1953.1-79 — ГОСТ 1953.15-79 | 3,4 |

| ГОСТ 3282-74 | 1.5.1; 1.5.2; 1.5.4; 1.5.5 |

| ГОСТ 3560-73 | 1.5.5 |

| ГОСТ 5017-74 | 1.3.1.2 |

| ГОСТ 6507-90 | 3.2 |

| ГОСТ 6689.1-92 — ГОСТ 6689.22-92 | 3,4 |

| ГОСТ 9078-84 | 1.5.5 |

| ГОСТ 9557-87 | 1.5.5 |

| ГОСТ 9716.1-79 — ГОСТ 9716.3-79 | 3,4 |

| ГОСТ 10446-80 | 3,5 |

| ГОСТ 13938.1-78 — ГОСТ 13938.12-78 | 3.4 |

| ГОСТ 13938.13-93 | 3,4 |

| ГОСТ 14192-77 | 4. 1 1 |

| ГОСТ 15527-70 | 1.3.1.2 |

| ГОСТ 15846-79 | 1.5.4 |

| ГОСТ 18175-78 | 1.3.1.2 |

| ГОСТ 18242-72 | 2.2 |

| ГОСТ 18321-73 | 2.2 |

| ГОСТ 20435-75 | 1.5.6 |

| ГОСТ 21650-76 | 1.5.5 |

| ГОСТ 22225-76 | 1.5.6 |

| ГОСТ 23859.1-79 — ГОСТ 23859.11-79 | 3,4 |

| ГОСТ 24047-80 | 3,5 |

| ГОСТ 24231-80 | 3,4 |

| ГОСТ 24597-81 | 1.5.6 |

| ГОСТ 25086-87 | 3,4 |

| ГОСТ 25445-82 | 1.5.1 |

| ГОСТ 26663-85 | 1.5.5 |

| ГОСТ 26877-91 | 3,2; 3.3 |

6. Ограничение действий, принимаемых Протоколом № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

Ограничение действий, принимаемых Протоколом № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕПЕЧАТКА. Январь 1997 г.

Настоящий стандарт распространяется на холодносварную (вытяжную) круглую сварную проволоку и сварные круглые прутки, тянутые и прессованные из меди и сплавов на основе меди.

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Сварочную проволоку и прутки изготавливают в соответствии с требованиями настоящего стандарта по технологическим регламентам, утвержденным в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Диаметры проволоки и допуски на них должны соответствовать указанным в табл. 1.

1.2.2. Диаметры тянутых и прессованных стержней и предельные отклонения на них должны соответствовать указанным в табл. 2.

1.2.3. Овальность проволоки и прутка не должна превышать предельного отклонения по диаметру.

1.2.4. Назначение проволоки и стержней приведены в Приложении 1.

Таблица 1

| Номинальная- Номинальная- | Предельное отклонение, мм, для проволоки из сплавов | |||||||||

| диаметр метр, мм | МНЖКТ5- 1−0,2−0,2 | Брх0,7 | M1, M1r Brkmc3-1 Broc4-3, L63 | Брнт Брнкр | Бульон 6,5−0,15 | МСР1 ЛК62-0,5 ЛКБО62- 0,2-0,04-0,5 | ЛО60-1 | Брамс9−2 | Брамс 10−3-1,5 | МНЖ5−1 |

| 0,8 | -0,07 | — | ||||||||

| 1,0 | -0,09 | — | — | — | — | — | ||||

| 1,2 | -0,09 | — | ||||||||

| 1,4 | — | |||||||||

| 1,6 | -0,06 | -0,06 | — | |||||||

| 1,8 | -0,12 | -0,12 | -0,12 | |||||||

| 2,0 | -0,12 | -0,12 | ||||||||

| 2,5 | -0,12 | |||||||||

| 3,0 | -0,12 | |||||||||

| 3,5 | — | — | -0,08 | — | — | — | — | — | ||

| 4,0 | -0,16 | -0,08 | -0,16 | -0,16 | ||||||

| 5,0 | -0,16 | — | — | -0,16 | -0,16 | -0,16 | ||||

| 6,0 | — | -0,16 | — | |||||||

| 8,0 | -0,20 | — | -0,20 | -0,20 | -0,20 | |||||

Таблица 2

| Номинальный диаметр, мм | Предельное отклонение, мм, электроды сварочные |

| 6,0 | А 1. 0 0 |

| 8,0 |

1.2.5. Обозначение размещено по схеме

| Проволока сварочная (прутки) | х | ТС | х | х | … | ХХ | … | GOST 16130 |

| A method of manufacturing | ||||||||

| Sectional shape | ||||||||

| Precision manufacturing | ||||||||

| Condition | ||||||||

| The size (diameter) | ||||||||

| Length | ||||||||

| Марка | ||||||||

| Обозначение стандарта | ||||||||

| при следующих сокращениях: | ||

| способ изготовления: | ||

| холоднодеформированный (тянутый) | — Д | |

| горячедеформированные (прессованные) | — G | |

| Форма сечения: | раунд | — ТС |

| состояние: | мягкий | — М |

| цельный | — Т | |

| длина: | жгуты проводов (катушки) | — БТ |

| катушка | — КТ | |

| бочки | — BR | |

| ядра | — MS | |

| случайная длина | — ND | |

Вместо отсутствующих данных стоит «X».

Примеры символов:

Проволока сварочная, сплошная, диаметром 2,0 мм, в бухтах, из сплава марки Broc4-3:

Проволока сварочная ДКРТ 2,0 ВТ Брок4-3 ГОСТ 16130-90

Пруток сварочный экструдированный диаметром 6,0 мм произвольной длины из сплава марки ЛОК59-1-0,3:

Пруток сварочный ГЦРМ 6,0 НД ЛОК 59-1-0,3 ГОСТ 16130-90

1.3. Особенности

1.3.1. Базовая версия

1.3.1.1. Сварочная проволока должна изготавливаться из сплавов, указанных в табл.3, а сварочные прутки — по табл. 4. Соответственно коды ОКП приведены в табл. 3 и 4.

Таблица 3

| Материал сварочной проволоки | Знак | Код ОКП |

| Медь | М1 | 18 4490 9 |

| М1р | 18 4491 0 | |

| MCp1 | 18 4494 3 | |

| Сплав медь-никель | МНЖКТ5-1-0,2-0,2 | 18 4791 5 |

| МНЖ5-1 | 18 4790 6 | |

| Бронза без олова | Бркмц3-1 | 18 4493 8 |

| Брамс9−2 | 18 4692 9 | |

| Брх0,7 | 18 4493 6 | |

| Брнт | 18 4494 4 | |

| Брнкр | 18 4494 5 | |

| Бражмц10−3-1,5 | 18 4693 2 | |

| Бронзовая банка | Брок4−3 | 18 4691 3 |

| Brof6,5−0,15 | 18 4690 7 | |

| Латунь | Л63 | 18 4591 3 |

| LO60−1 | 18 4593 4 | |

| ЛКБО62-0,2-0,04-0,5 | 18 4596 9 | |

| ЛК62-0,5 | 18 4596 8 |

Таблица 4

| Материал сварочных стержней | Знак | Код ОКП |

| Медь | М1р | 18 4471 0 |

| М2р | 18 2 4471 | |

| Латунь | Lmc58−2 | 18 4572 6 |

| Лжмц59−1-1 | 18 4572 4 | |

| ЛОК59-1-0,3 | 18 4577 0 |

1. 3.1.2. Химический состав сварочной проволоки и прутков из сплавов марок Брнкр, ВРХ0,7, МЦп1, БрНТ, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 и ЛОК59-1-0,3 должен быть как указано в таблице. 5; марок М1, М1п, М2п — ГОСТ 859, марок Бркмц3-1, Брамц9-2, Бражмц10-3-1,5 — ГОСТ 18175, марок Брок4-3, Броф6,5-0,15 — ГОСТ 5017, марок Л63, Лмц58 −2, Лжмц59−1-1, ЛО60−1, ГОСТ 15527, марок МНЖ5−1, МНЖКТ5−1-0,2−0,2 — ГОСТ 492.

3.1.2. Химический состав сварочной проволоки и прутков из сплавов марок Брнкр, ВРХ0,7, МЦп1, БрНТ, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 и ЛОК59-1-0,3 должен быть как указано в таблице. 5; марок М1, М1п, М2п — ГОСТ 859, марок Бркмц3-1, Брамц9-2, Бражмц10-3-1,5 — ГОСТ 18175, марок Брок4-3, Броф6,5-0,15 — ГОСТ 5017, марок Л63, Лмц58 −2, Лжмц59−1-1, ЛО60−1, ГОСТ 15527, марок МНЖ5−1, МНЖКТ5−1-0,2−0,2 — ГОСТ 492.

Таблица 5

| Марка сварки сплава | Основные компоненты, % | ||||||

| проволока | Медь | Никель | Кремний | Олово | Цинк | Хром | Прочие элементы |

| Brncr | Остальные | 0,3−0,6 | — | — | — | — | Цирконий 0,040−0,080 |

| Brh0,7 | Остальные | — | — | — | — | 0,40−1,00 | — |

| MCp1 | Остальные | — | — | — | — | — | Серебро 0,800−1,200 |

| Брнт | Остальные | 0,5−0,8 | — | — | — | 0,15−0,35 | Титан 0,050-0,150 |

| ЛК62-0,5 | Был 60,05−63,5 | — | 0,30−0,70 | — | Остальные | — | — |

| ЛКБО62-0,2 — 0,04-0,5 | 60,5−63,5 | — | 0,10−0,30 | 0,30−0,70 | Остальные | — | Бор 0,03−0,10 |

| ЛОК59−1-0,3 | 58,0−60,0 | — | 0,20−0,40 | 0,70−1,10 | Остальные | — | — |

Приставной столик 5

| Примеси, %, не более | |||||||||||||

| Марка сплава сварочной проволоки 4 | Мышь Як | Сви- Хефф | То же- Ураган | Sur- мА | Вис- Мут | Фоз Форт | Цинк | Сливки ции | МАГ- ции | Оло- в | Сера | Pro- Chiyo ele- men- you | Просто |

| Брнкр | — | 0,005 | 0,06 | — | — | 0,005 | 0,005 | 0,03 | 0,002 | — | — | — | 0,2 |

| Брх0,7 | — | 0,005 | 0,06 | — | — | 0,005 | 0,007 | 0,03 | 0,002 | — | — | — | 0,3 |

| MCp1 | 0,010 | 0,010 | 0,05 | 0,005 | 0,002 | — | — | — | — | 0,05 | 0,01 | КИС — lo- стержень 0,070 | 0,3 |

| Брнт | — | 0,005 | 0,06 | — | — | 0,005 | 0,025 | 0,03 | 0,002 | — | — | — | 0,2 |

| ЛК62-0,5 | — | 0,080 | 0,15 | 0,005 | 0,002 | — | — | — | — | — | — | — | 0,5 |

| ЛКБО62-0,2-0,04-0,5 | — | 0,080 | 0,15 | — | — | — | — | — | — | — | — | Алюминий — мин- 0,050 | 0,5 |

| ЛОК59-1-0,3 | 0,01 | 0,100 | 0,15 | 0,010 | 0,003 | 0,010 | — | — | — | — | — | — | 0,3 |

1. 3.1.3. Проволока и тянутые прутки изготавливаются из мягкой и твердой стали.

3.1.3. Проволока и тянутые прутки изготавливаются из мягкой и твердой стали.

1.3.1.4. Поверхность проволоки и стержней должна быть чистой и гладкой, без трещин и расслоений. В прокате не допускаются трещины, заусенцы, прокатки, риски, закаты, рванины и другие дефекты, глубина которых при контроле зачистки превышает предельное отклонение по диаметру.

Допускается покраснение поверхности после травления, цветовой оттенок и незначительные следы технологической смазки.

1.3.1.5. Стержни должны быть выпрямлены. Кривизна стержней не должна превышать 4 мм на 1 м длины. На мягких стержнях и в мотках кривизна не регулируется.

1.3.1.6. В перегибах стержней не должно быть посторонних включений, расслоений и пустот.

1.3.1.7. С цельной латунной проволоки и стержней следует снимать остаточные растягивающие напряжения низкотемпературным отжигом или механическим способом. Отсутствие остаточных растягивающих напряжений обеспечивается технологией производства.

1. 3.1.8. Проволоку следует сворачивать в мотки или наматывать на катушки, катушки, сердечники сепараторными рядами без резких перегибов и выравнивать, исключая возможность нарушения плотности рядов проволоки.

3.1.8. Проволоку следует сворачивать в мотки или наматывать на катушки, катушки, сердечники сепараторными рядами без резких перегибов и выравнивать, исключая возможность нарушения плотности рядов проволоки.

1.3.1.9. Каждая катушка, катушка, барабан или сердечник должны состоять из одного сегмента проволоки.

Допускается сварка отрезков проволоки, проволока на участках сварки должна соответствовать требованиям табл.1.

1.3.1.10. Масса проволоки в мотках, мотках, мотках или сердечниках указана в приложении 2.

1.3.1.11. Стержни изготавливаются переменной длины от 1 до 5 м.

Допускается в партии укороченных до 0,5 м стержней в количестве не более 15 % от массы партии.

1.3.1.12. Прутья должны быть ровно обрезаны или отрезаны.

1.3.2. Выполнение по требованию заказчика

1.3.2.1. Проволока сварочная из меди диаметром 0,5 мм с максимальным отклонением минус 0,05 мм.

1.3.2.2. На поверхности проволоки не допускаются дефекты, перечисленные в пункте 1. 3.1.4, глубина которых при контрольной зачистке превышает половину предельных отклонений по диаметру.

3.1.4, глубина которых при контрольной зачистке превышает половину предельных отклонений по диаметру.

1.3.2.3. Временное сопротивление сплошного материала проволоки марок М1, М1п, МНЖКТ5-1-0,2-0,2 должно соответствовать указанным в табл. 6.

Таблица 6

| Сварочная проволока | Временное сопротивление, МПа (кгс/мм), не менее |

| М1, М2р | 350 (36) |

| МНЖКТ5-1-0,2-0,2 | 440 (45) |

1.3.2.4. Сплошная проволока диаметром 0,8-6,0 мм должна выдерживать не менее четырех испытаний на изгиб.

1.3.2.5. Проволоку из сплава марки ЛК62 разрешено изготавливать с массовой долей кремния 0,06-0,20%.

1.3.2.6. Проволока марок Брх0,7, Брхнт и Брнкр позволила изготавливать сплавы вакуумной плавки.

1.3.2.7. Стержни при испытании на изгиб на холод без признаков надрывов и расслоений изгибаются на 90°.

1.3.2.8. Прутки и прутки из сплава марки ЛОК59-1-0,3 допускается выпускать в рулонах в соответствии с требованиями пункта 1.3.1.8.

1.3.2.9. Прутки и прутки из сплавов марок М1п, М2р, Лмц58-2 и Лжмц59-1-1 допускается изготавливать с предельным отклонением по диаметру ±0,5 мм.

1.3.3. Исполнение по согласованию с потребителем

1.3.3.1. Проволоку и прутки допускается изготавливать промежуточных диаметров с предельными отклонениями по диаметру на следующий больший диаметр, указанный в таблице. 1 и 2.

1.3.3.2. Проволока выпускается с нормальной массой мотка, мотка, барабана или сердечника, превышающей нормы, приведенные в Приложении 2. Предельные отклонения по диаметру, овальности и качеству поверхности проволоки устанавливаются по согласованию.

1.4. Обозначение

К каждому шару, если он не соединен с бухтой, или бухтой, барабаном, сердечником, балкой необходимо прикрепить к фанерной или металлической этикетке, на каждой катушке должна быть наклеена этикетка с указанием на них:

товарный знак или название и товарный знак производителя;

обозначение проволоки или катанки;

номер партии;

штамп (штампы) технического контроля.

1.5. Упаковка

1.5.1. Каждый моток проволоки должен быть обвязан не менее чем в двух местах симметрично проволоке по ГОСТ 3282.

Концы проволоки, намотанной на катушки, катушки, сердечники, изготовленные по ГОСТ 25445, должны быть надежно закреплены.

Допускается по согласованию изготовителя с потребителем изготавливать намоточный провод на револьверной катушке или бобинах, изготовленных потребителем.

1.5.2. Мотки проволоки одной стороны связывают в бухте. Каждую бухту необходимо обвязать не менее чем в трех местах по окружности бухты проволокой по ГОСТ 3282.

Масса упаковки не должна превышать 80 кг.

1.5.3. Прутки одной партии увязываются в связки массой не более 80 кг. По согласованию с потребителем допускается стягивание в бухты штанг массой не более 80 кг или связок массой до 500 кг. Каждая связка должна состоять не менее чем из трех стержней и перевязанных проволокой или другим материалом не менее чем в двух местах, а стержня длиной более 3 м — не менее чем в трех местах равномерно по длине стержня, исключая взаимное перемещение стержней в связках.

1.5.4. Бухта проволоки и стержней и пучков стержней, обернутых в нетканый материал по нормативно-технической документации и обвязанных не менее чем в двух местах проволокой по ГОСТ 3282.

По согласованию с потребителем допускается применение других видов перевязочных и упаковочных материалов, по прочности не уступающих вышеперечисленным и обеспечивающих сохранность качества продукции, за исключением льняных и хлопчатобумажных тканей.

Упаковка продукции в районах Крайнего Севера и приравненных к ним местностях — по ГОСТ 15846.

1.5.5. Упаковка формируется в транспортные пакеты в соответствии с требованиями ГОСТ 24597, ГОСТ 26663, ГОСТ 21650, ГОСТ 9078, ГОСТ 9557, а также с деревянными подложками диаметром не менее 50х50 мм. в качестве средств обвязки применяют проволоку диаметром не менее 3 мм по ГОСТ 3282, ленту не менее 0,3х30 мм по ГОСТ 3560, стропы пучковые, проволоку по ГОСТ 3282 или другие материалы, не уступающие по прочности над. Концы проволоки соединены скруткой, лента находится в замке.

Масса транспортной упаковки должна быть не более 1250 кг, высота — не более 1350 мм.

1.5.6. Проволоку и прутки можно транспортировать в универсальных тарах по ГОСТ 20435 или ГОСТ 22225.

В каждую тару должна быть вложена упаковочная ведомость, в которой указываются сведения, указанные в п.1.4.

2. ПРИЕМКА

2.1. Проволока и прутья, берите партии. Партия должна состоять из проволоки или прутка из сплава одной марки, одного состояния материала, одного диаметра и оформлена единым документом о качестве, содержащим: 9товарный знак 0003

или название и товарный знак производителя;

условное обозначение проволоки или прутка;

номер партии;

масса нетто проволоки или катанки;

результаты испытаний (по требованию потребителя).

Масса партии не более 2000 кг.

2.2. Для контроля качества поверхности и размеров проволоки и прутков из выбранной партии мотков (катушек, бобин, сердечников) или прутков используется «слепой» метод максимальной объективности, согласно ГОСТ 18321. Планы контроля соответствуют ГОСТ 18242. количество контролируемых мотков (катушек, бобин, сердечников) проволоки или прутков определяется по таблице. 7.

Планы контроля соответствуют ГОСТ 18242. количество контролируемых мотков (катушек, бобин, сердечников) проволоки или прутков определяется по таблице. 7.

Таблица 7

| Количество мотков (мотков, бобин, сердечников), прутков в партиях | Количество контролируемых витков (катушек, бобин, сердечников), стержней | Номер отказа |

| 2−8 | 2 | 1 |

| 9-15 | 3 | 1 |

| 16−25 | 5 | 1 |

| Ответить 26−50 | 8 | 2 |

| 51−90 | 13 | 2 |

| 91−150 | 20 | 3 |

| 151−280 | 32 | 3 |

| 281−500 | 50 | 4 |

| 501−1200 | 80 | 6 |

| 1201-3200 | 125 | 8 |

Партия считается годной к употреблению, если количество мотков (мотков, бобин, сердечников), стержней с размерами не соответствует требованиям табл. 1 и 2, пп.1.3.1.4, 1.3.2.2, меньше приемочного числа, указанного в табл. 7.

1 и 2, пп.1.3.1.4, 1.3.2.2, меньше приемочного числа, указанного в табл. 7.

Разрешено изготовителю при получении неудовлетворительного результата проводить контроль каждого мотка (мотка, сердечника барабана), стержня.

Разрешено производителю контролировать качество поверхности и размер проволоки и прутков в процессе производства.

2.3. Для проверки кривизны стержней выберите три балки из партии.

2.4. Для проверки химического состава проволоки отбирают два мотка (бухты, сердечник барабана), а прутки — два прутка из партии.

Разрешено производителю определять химический состав образцов, взятых из расплавленного металла.

2.5. Для проверки на прочность и количество изгибов проволоки отбирают по три витка (витки, сердечник барабана) из партии.

2.6. Для проверки стержней на изгиб и излом выньте из партии два стержня.

2.7. Для проверки наличия остаточных растягивающих поверхностных напряжений берут два валка (рулоны, сердечник барабана) или два прута с партии. Испытание проводят периодически, по требованию потребителя.

Испытание проводят периодически, по требованию потребителя.

2.8. При неудовлетворительных результатах испытаний хотя бы по одному из показателей, кроме размера и качества поверхности, проводится повторное испытание удвоенной пробы, взятой из той же партии.

Результаты повторных тестов распространяются на всю партию.

3. МЕТОДЫ КОНТРОЛЯ

3.1. Осмотр поверхности проволоки и прутка проводят без применения увеличительных приборов. Контроль качества поверхности осуществляется с заданной вероятностью 97,5% (приемочный уровень брака равен 2,5%).

3.2. Определение размеров проволоки и прутков проводят по ГОСТ 26877 микрометром по ГОСТ 6507 или другими приборами, обеспечивающими необходимую точность. При наличии расхождений в определении размеров проводят по ГОСТ 6507. Контроль размеров проводят с заданной вероятностью 97,5% (приемочный уровень брака равен 2,5%).

3.3. Кривизну стержней определяют по ГОСТ 26877.

3.4. Для анализа химического состава каждой выбранной обмотки (катушка-барабан-сердечник) стержни вырезали по одному образцу. Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231.

Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231.

Химический состав проволоки и прутка определяют по ГОСТ 13938.1 — ГОСТ 13938.12, ГОСТ 13938.13, ГОСТ 1652.1 — 1652.13 ГОСТ, ГОСТ 1953.1 — ГОСТ 1953.15, ГОСТ 6689.1 — ГОСТ 6689.22, ГОСТ 9716.1 — ГОСТ 9716.3, ГОСТ 23859.0 — ГОСТ 23859.11, ГОСТ 25086 или другие методы, обеспечивающие требуемую точность.

При разногласиях в оценке химического состава проволоки и прутка анализ проводят по ГОСТ 13938.1 — ГОСТ 13938.12, ГОСТ 13938.13, ГОСТ 1652.1 — ГОСТ 1652.13, ГОСТ 1953.1 — ГОСТ 1953—1953.16, ГОСТ 1953—293, ГОСТ 198.293, ГОСТ 1953.16, ГОСТ 1953.16, ГОСТ 1953.16, ГОСТ 1953.16, ГОСТ 13938.12, ГОСТ 13938.13, ГОСТ 1652.1 — ГОСТ 1652.13. , ГОСТ 9716.1 — ГОСТ 9716.3, ГОСТ 23859.0 — 23859.11 ГОСТ, ГОСТ 25086.

3.5. Для испытания на растяжение из каждого отобранного рулона (барабана-сердечника рулона) вырезают по два образца. Отбор проб для испытаний на растяжение проводят на погосте 10446.

3. 6. Отбор проб для испытаний на изгиб проводят с обоих концов каждой контролируемой обмотки (катушка-барабан-сердечник) или двух участков на расстоянии не менее 5 м друг от друга.

6. Отбор проб для испытаний на изгиб проводят с обоих концов каждой контролируемой обмотки (катушка-барабан-сердечник) или двух участков на расстоянии не менее 5 м друг от друга.

Испытание проволоки на изгиб проводят по ГОСТ 1579.

3.7. Испытание стержней на изгиб делают вокруг оправки с радиусом кривизны, равным диаметру стержня.

3.8. Для проверки стержня на излом оба конца стержня надрезают с одной или с двух сторон, после чего ломают его. Разрез должен быть выполнен таким образом, чтобы перелом проходил через центральную часть стержня. Ширина трещины должна составлять не менее 60 % диаметра.

3.9. Определение остаточных напряжений в проволоке и стержнях из латуни проводят по ГОСТ 2060.

3.10. Качество намотки проверяют внешним осмотром.

4. ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

4.1. Транспортная маркировка по ГОСТ 14192.

4.2. Проволоку и прутки транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта; железнодорожный транспорт — мелкие или мелкие перевозки.

4.3. Проволока и прутки должны храниться в закрытых помещениях на стеллажах или поддонах и должны быть защищены от механических повреждений, влаги и активных химических веществ.

При указанных условиях хранения потребительские свойства проволоки и прутка при хранении не изменяются.

ПРИЛОЖЕНИЕ 1 (рекомендуется). НАЗНАЧЕНИЕ ПРОВОЛОКИ И ПРУТКА

ПРИЛОЖЕНИЕ 1

Рекомендуемое

| Марка материала | Назначение |

| М1, М1р | Для автоматической сварки в среде инертного газа, сварки под флюсом и газовой сварки неответственных конструкций из меди, а также изготовления электродов для сварки меди и железа. |

| М2р | Для газовой сварки конструкций общего назначения, медь |

| MCp1 | Для газоэлектросварки ответственных конструкций из меди |

| МНЖКТ5-1-0,2-0,2 | Для ручной, полуавтоматической сварки в защитных газах медно-никелевых сплавов, медно-никелевых сплавов и меди с бронзой, латунью и сталью (углеродистой, легированной и коррозионностойкой), а также наплавки на сталь |

| МНЖ5 −1 | Для изготовления электродов для сварки медно-никелевого сплава между собой и латунью и алюминиево-марганцевой бронзой |

| Бркмц3-1 | Для ручной сварки в защитных газах нежестких конструкций из меди и автоматической сварки меди под флюсом |

| Bramc9−2 | Для ручной сварки в защитных газах алюминиево-марганцевой бронзы, МЫШЬЯКОВОЙ латуни, меди и медно-никелевого сплава с алюминиево-марганцевой бронзой; ручная и механизированная сварка стали |

| Брх0,7, Брхнт, Брнкр | Для ручной сварки TIG бронза |

| Brh0,7 | Для автоматической сварки хром-бронзы под флюсом |

| Бражмц10-3-1,5 | Для изготовления электродов для сварки алюминиево-железной бронзы и автоматической сварки бронзы под флюсом |

| Broc4-3 | Для ручной сварки в защитных газах меди; механизированная сварка под флюсом меди и латуни |

| Броф6,5−0,15 | Для ручной сварки в защитных газах оловянно-фосфорной бронзы и оловянной бронзы |

| Л63, ЛС60-1 | Для газовой сварки латуни на углеродистой стали |

| ЛК62-0,5 | |

| ЛКБО62-0,2-0,04-0,5 | |

| Лмц58-2 | |

| Лжмц59-1-1 |

ПРИЛОЖЕНИЕ 2 (обязательное).

При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей.

При этом необходимо учитывать особенности производства работы. На процесс сварки влияют применяемые материалы. В первую очередь, это газ. Для каждого вида сварочных работ необходимо применять определенный вид газа, который подается к месту соединения деталей. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры Основные типы, конструктивные элементы и размеры

Основные типы, конструктивные элементы и размеры Швы сварных соединений трубопроводов. Магнитографический метод

Швы сварных соединений трубопроводов. Магнитографический метод Перечень и условные обозначения процессов. Утратил силу в РФ.

Перечень и условные обозначения процессов. Утратил силу в РФ. Применение дифракционно-временного метода (TOFD)

Применение дифракционно-временного метода (TOFD) Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу)

Испытания на твердость узких сварных соединений, выполненных лазерной и электронно-лучевой сваркой (определение твердости по Виккерсу и Кнупу) Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки

Процессы дуговой сварки. Часть 3. Испытания с приложением внешней нагрузки pdf

pdf  pdf

pdf