Содержание

Глава 5.3 / 5.3.3. Закаливаемость и прокаливаемость — Купити в Харкові, Києві, Україні. Безкоштовне тестування

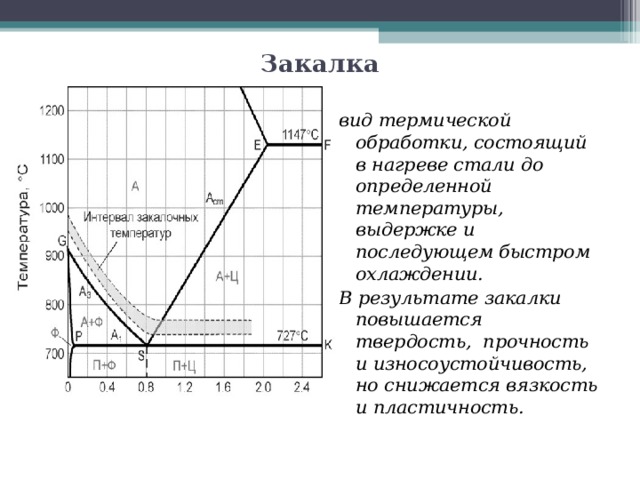

Закаливаемость и прокаливаемость являются важными технологическими свойствами сталей.

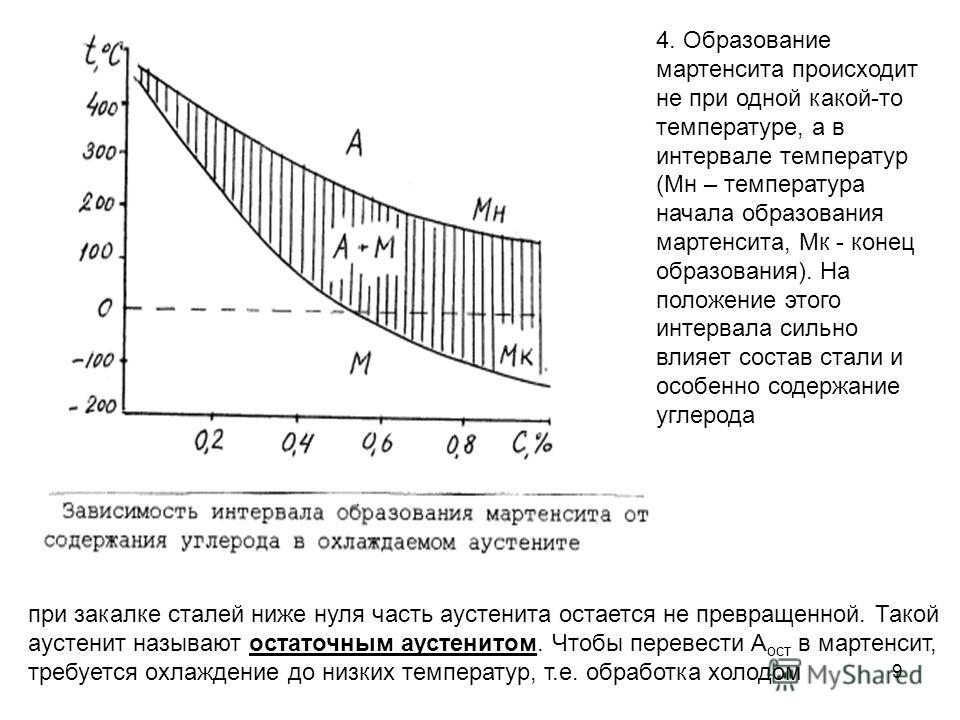

Закаливаемость — свойство стали приобретать при закалке структуру мартенсита и высокую твердость. Закаливаемость зависит в первую очередь от содержания в стали углерода.

Чем больше углерода в стали, следовательно, после закалки и в мартенсите, тем выше твердость. Своего максимального значения (65…66 HRC) она достигает при концентрации углерода более 0,6…0,8% (см. рис. 5.10). В сталях, содержащих менее 0,3% углерода, образуется низкоуглеродистый мартенсит, не получающий высокой твердости. Поэтому в производственной практике считается, что стали с содержанием углерода менее 0,3% закалку «не принимают»; изделия, изготовленные из таких углеродистых сталей, закалке не подвергают.

Прокаливаемостъ — способность стали получать при закалке мартенситную (или трооститно-мартенситную) структуру и высокую твердость на определенную глубину.

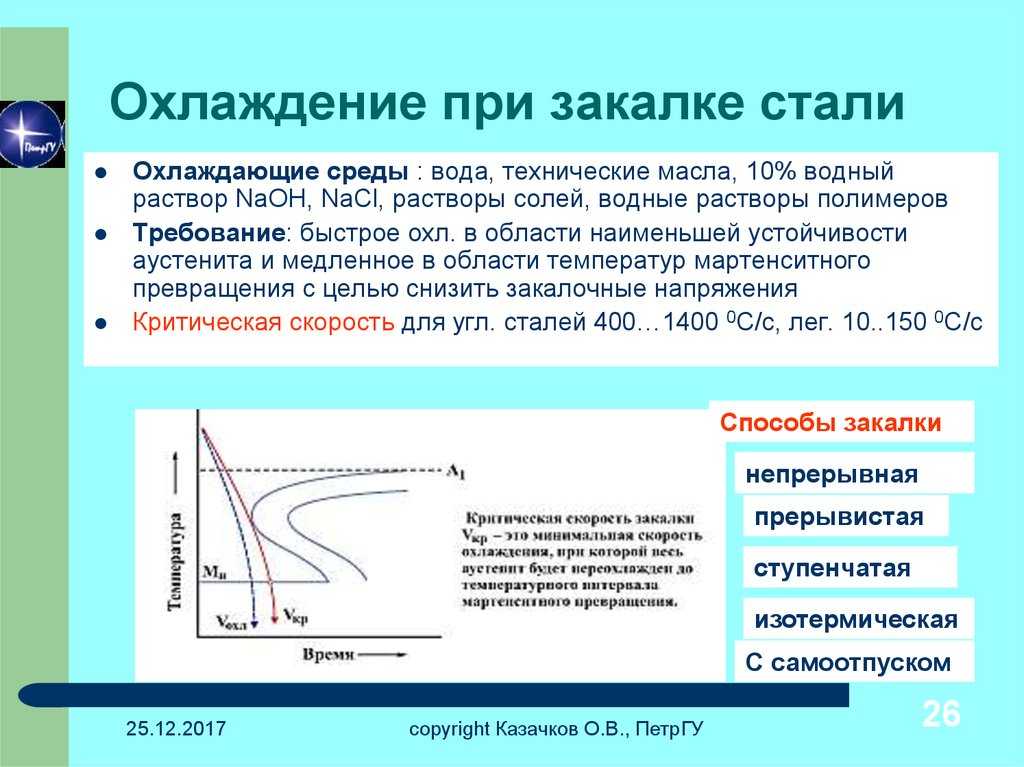

Прокаливаемостъ стали зависит от устойчивости переохлажденного аустенита, а следовательно, от критической скорости охлаждения. Прокаливаемость тем выше, чем меньше критическая скорость охлаждения.

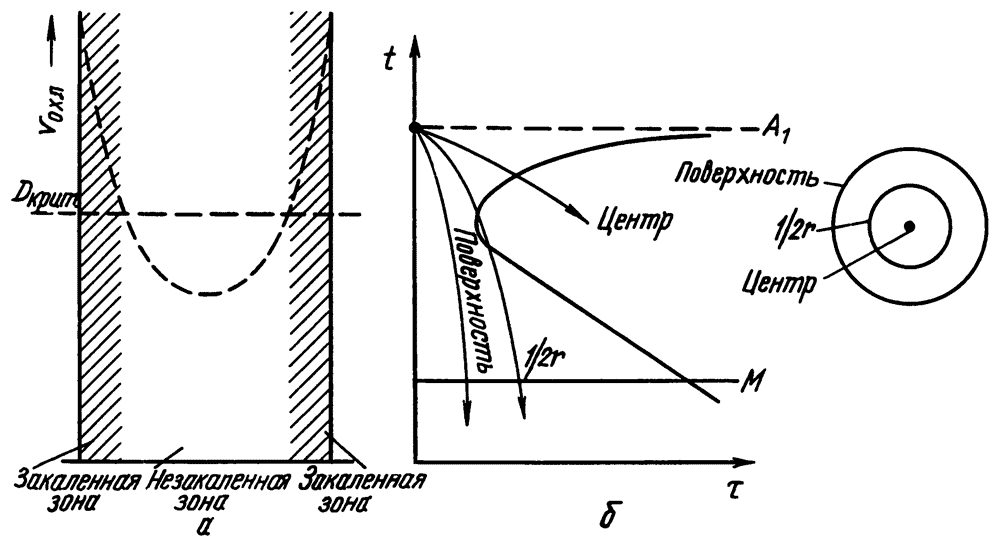

Рассмотрим две стали (стали № 1 и 2) с разной устойчивостью переохлажденного аустенита и, таким образом, имеющие различные критические скорости охлаждения vkp1

Деталь, изготовленная из стали № 1, получит структуру мартенсита (М) по всему сечению, так как vc > vkp1. Деталь из стали № 2 получит структуру мартенсита лишь на определенную глубину, так как vn > vкр2, т.е. со скоростью большей, чем критическая, охлаждается только поверхность, тогда как сердцевина охлаждается медленнее vc

Сталь № 1 будет иметь сквозную прокаливаемость, т.е. по всему сечению стали будет структура мартенсита и одинаково высокая твердость. У стали № 2 в сердцевине произойдет распад аустенита на ферритно-цементитную смесь (например, троостит — Ф + Ц), поэтому твердость сердцевины будет меньше, чем твердость на поверхности (рис. 5.16, б, в).

5.16, б, в).

Рис. 5.16. Прокаливаемость сталей и ее влияние на твердость: а — вид С-образных диаграмм в зависимости от устойчивости переохлажденного аустенита; б, в — распределение твердости по сечению сталей № 1 и 2

Прокаливаемость стали характеризуется критическим диаметром. Это максимальный диаметр образца, в центре которого после закалки получают полумартенситную зону — структуру, состоящую поровну из мартенсита и троостита. Для определения прокаливаемости применяют метод торцевой закалки (рис. 5.17). Стандартный образец, нагретый до температуры закалки, охлаждается с торца через сопло (рис. 5.17, а) на специальной установке. Скорость охлаждения по мере удаления от торца уменьшается, соответственно меняются структура и твердость по длине образца (рис. 5.17, 6). Определив глубину закаленного слоя, т.е. расстояние от торца до полумартенситной зоны, по номограмме (рис. 5.18) определяют критический диаметр стали при закалке в воде и в масле. Глубину расположения полумартенситной зоны устанавливают по твердости, последовательно измеренной вдоль образца от торца к периферии (см, рис. 5.6, б).

Глубину расположения полумартенситной зоны устанавливают по твердости, последовательно измеренной вдоль образца от торца к периферии (см, рис. 5.6, б).

Рис. 5.17. Торцевая закалка: а — схема охлаждения при торцевой закалке; б — изменение твердости в зависимости от расстояния от торца

Рис. 5.18. Номограмма определения критического диаметра прокаливаемости стали

Прокаливаемость одной и той же стали в разных плавках может колебаться в достаточно широких пределах в зависимости от изменения химического состава в пределах марки и связанной с этим величиной зерна и т.п. Поэтому прокаливаемость стали характеризуют не линией, а полосой прокаливаемости (рис. 5.19). Прокаливаемость зависит от целого ряда факторов, определяющих устойчивость переохлажденного аустенита, а также условий охлаждения.

Рис. 5.19. Полоса прокаливаемости стали с 0,4% С

5.19. Полоса прокаливаемости стали с 0,4% С

При увеличении скорости охлаждения прокаливаемость уменьшается. Поэтому на номограмме приведены два значения критического диаметра: для быстрого (в воде) и медленного (в масле) охлаждения.

Химический состав стали также влияет на прокаливаемость. Практически все легирующие элементы повышают устойчивость переохлажденного аустенита, следовательно, и прокаливаемость. Поэтому все легированные стали обладают более высокой прокаливаемостью, чем углеродистые. Критические диаметры углеродистых сталей лежат в пределах 10…20 мм при закалке в воде, тогда как легированные стали могут прокаливаться в сечении до 250…300 мм (это зависит от уровня легирования стали) при закалке в масле.

Попередня

Наступна

Прокаливаемость стали :: Книги по металлургии

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОКАЛИВАЕМОСТЬ

Накопленные к настоящему времени данные свидетельствуют о том, что на прокаливаемость стали оказывают влияние следующие факторы: химический состав стали; величина зерна аустенита; скорость кристаллизации стали; условия прокатки стали;

исходная структура; условия термической обработки (температура нагрева, продолжительность, условия охлаждения — природа охлаждающей среды и скорость ее перемешивания), химическая микронеоднородность твердого раствора, определяемая дендритной ликвацией, внутренней адсорбцией в твердых растворах, характером взаимодействия растворенных атомов между собой, процессом образования и растворения карбидной фазы и присутствующими в сталях несовершенствами кристаллической решетки.

ХИМИЧЕСКИЙ СОСТАВ. Прокаливаемость стали при переходе от марки к марке меняется. Однако эффективность влияния того или иного элемента на прокаливаемость определяется природой других элементов, присутствующих в данной стали. С этой точки зрения, по-видимому, нельзя признать, что химический состав конструкционных сталей во всех случаях строго обоснован, поэтому работы в данном направлении следует считать необходимыми.

Влияние химического состава в пределах марки стали проявляется, как правило, слабо, а в отдельных случаях вообще не проявляется. Выше приводились примеры, когда плавки стали, менее легированные, имели прокаливаемость более глубокую, чем плавки той же стали, но более легированные. Очевидно, в этих случаях действовали другие, более сильные факторы, которые затушевывали влияние колебаний химического состава, а в ряде случаев просто перекрывали его.

ВЕЛИЧИНА ЗЕРНА АУСТЕНИТА. Применяемые в настоящее время конструкционные стали, как правило, мелкозернистые. При этом колебания величины зерна не превосходят двух (редко трех) баллов. Эти колебания практически не оказывают заметного влияния на прокаливаемость.

При этом колебания величины зерна не превосходят двух (редко трех) баллов. Эти колебания практически не оказывают заметного влияния на прокаливаемость.

СКОРОСТЬ КРИСТАЛЛИЗАЦИИ. Как показано выше, этот фактор оказывает влияние на прокаливаемость. Однако это влияние проявляется через химическую микронеоднородность ликвационного происхождения. Поэтому роль скорости кристаллизации стали будет рассматриваться при обсуждении роли химической микронеоднородности твердого раствора. Одновременно будет рассмотрена также роль прокатки стали и в особенности роль условий охлаждения после окончания прокатки стали.

УСЛОВИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ. Рассматривая вопрос о роли условий термической обработки на прокаливаемость стали, следует иметь в виду два момента: 1) температуру и продолжительность нагрева; 2) скорость охлаждения.

С повышением температуры нагрева под закалку и увеличением продолжительности выдержки прокаливаемость стали, как правило, увеличивается, хотя и неравномерно для различных плавок одной и той же стали.

Однако повышение температуры и удлинение выдержки ограничиваются опасностью получения крупноигольчатого мартенсита, что отрицательно сказывается на свойствах термически обработанной стали. Поэтому для каждой стали всегда определяют оптимальные температуры закалки и длительности нагрева.

Необходимо, однако, отметить следующее. Выбор строго постоянной температуры закалки для всех плавок стали той или иной марки нельзя считать строго оправданным. Нежелательно использование плавок, расположенных у левой границы полосы прокаливаемости, из-за их недостаточной прокаливаемости, а плавок, расположенных у правой границы этой полосы, — из-за того, что сталь этих плавок более склонна к образованию трещин при закалке.

Указанные явления, по нашему мнению, объясняются следующим.

Все плавки одной стали независимо от их фактической прокаливаемости подвергают закалке с одной температуры. В этих условиях плавки с пониженной прокаливаемостью заведомо несколько недогревают, а плавки с повышенной прокаливаемостью несколько перегревают, что естественно привести к образованию трещин при закалке.

Было бы более целесообразно плавки с пониженной прокаливаемостью подвергать закалке с температуры, превышающей принятую для данной марки, а плавки с повышенной прокаливаемостью — с более низкой температуры.

Схематически это показано на рис. 96 для стали 40ХГМ. Линия а—а отвечает температуре закалки, принятой для стали марки 40ХГМ, линия b—Ь характеризует более правильное изменение температуры закалки в зависимости от фактической прокаливаемости стали плавок, включенных в полосу. Разумеется, пределы колебания температуры закалки должны устанавливаться экспериментально. Для этого сталь должна проходить поплавочный контроль прокаливаемости.

Практика и приведенные выше данные показывают, что закалочная среда и скорость ее перемешивания оказывают значительное влияние на глубину закалки деталей.

На выбор закалочной среды в основном влияют величина изменения* линейных размеров при закалке, величина остаточных напряжений и склонность стали к трещинообразованию. В свою очередь закалочная среда определенным образом обусловливает выбор стали.

Углеродистые стали при сечениях более 12,0—13,0 мм, как правило, закаливают в воде. По этой причине из них чаще всего изготовляют детали, для которых допустимы достаточно большие изменения размеров и которые можно закаливать с большими

Таким образом, для управления прокаливаемостью необходим выбор оптимальной степени обжатия.

Как уже отмечалось, прокаливаемость высокоуглеродистой стали заметно повышается при применении непрерывной разливки. Можно полагать, что непрерывная разливка повысит прокаливаемость также конструкционных сталей. Поэтому целесообразно создание оптимальной технологии непрерывной разливки сталей различных марок.

Заслуживает внимания и разработка оптимальных режимов гомогенизации стали в процессе прокатки. Это позволит существенно повысить не только прокаливаемость стали, но, что не менее важно, ее контактную и, по-видимому, усталостную прочность.

Большое значение для управления прокаливаемостью имеет также дальнейшее развитие работ по комплексному легированию сталей.

ИСХОДНАЯ СТРУКТУРА.Одним из важных факторов, определяющих прокаливаемость, является структурное состояние стали . перед закалкой, в частности дисперсность карбидной фазы.

Существующая точка зрения, согласно которой прокаливаемость тем глубже, чем дисперснее карбидная фаза, должна быть серьезно скорректирована. Для подшипниковых сталей ШХ15 и ШХ15СГ существует оптимальная дисперсность карбидной фазы, при которой обеспечивается максимальная прокаливаемость. Можно полагать, что и для сталей других марок справедливо это положение. Для подтверждения его необходимы дальнейшие эксперименты.

Желательно установление единых оптимальных режимов отжига стали, поскольку, как показывает опыт, они весьма существенно различаются (даже при термической обработке стали одной марки на разных заводах).

Из приведенных выше данных об экономике прокаливаемости вытекает значение такого мероприятия, как нормирование прокаливаемости стали всех марок. Оно позволит добиться стабильности технологии термической обработки стальных деталей, исключить брак по неполной закалке, повысить долговечность и надежность изделий.

Прокаливаемость стали — в лупе

Многие типы стали хорошо реагируют на метод термической обработки, известный как закалка. Одним из важнейших критериев при выборе материала заготовки является прокаливаемость. Прокаливаемость описывает, насколько глубоко металл может быть закален при закалке от высокой температуры, и также может называться глубиной закалки.

Сталь в микроскопическом масштабе:

Первый уровень классификации сталей на микроскопическом уровне — это их кристаллическая структура, способ расположения атомов в пространстве. Объемно-центрированные кубические (BCC) и гранецентрированные кубические (FCC) конфигурации являются примерами металлических кристаллических структур. Примеры кристаллических структур ОЦК и ГЦК можно увидеть ниже на рисунке 1. Имейте в виду, что изображения на рисунке 1 предназначены для отображения положения атомов и что расстояние между атомами преувеличено.

Рисунок 1: Пример кристаллической структуры ОЦК (слева) и кристаллической структуры ГЦК (справа)

Следующий уровень классификации — фаза. Фаза представляет собой однородную часть материала.

Фаза представляет собой однородную часть материала.

с такими же физическими и химическими свойствами. Сталь имеет 3 различных

фазы:

- Аустенит: гранецентрированное кубическое железо; также

сплавы железа и стали, имеющие кристаллическую структуру ГЦК. - Феррит: объемно-центрированное кубическое железо и

стальные сплавы, имеющие кристаллическую структуру ОЦК. - Цементит: карбид железа (Fe 3 C)

Последний уровень классификации, обсуждаемый в этой статье

является микроструктурой. Три фазы, показанные выше, могут быть объединены для формирования

Различная микроструктура стали. Примеры этих микроструктур и их

общие механические свойства приведены ниже:

- Мартенсит: самый твердый и прочный

микроструктура, но самая хрупкая - Перлит: твердый, прочный и пластичный, но

не особо жесткий - Бейнит: обладает желаемой прочностью-пластичностью

Упрочнение в микроскопическом масштабе:

Прокаливаемость стали зависит от содержания углерода

содержание материала, других легирующих элементов и размер зерна

аустенит. Аустенит представляет собой железо в гамма-фазе, и при высоких температурах его атомарная

Аустенит представляет собой железо в гамма-фазе, и при высоких температурах его атомарная

структура претерпевает переход от конфигурации ОЦК к конфигурации ГЦК.

Высокая прокаливаемость относится к способности сплава образовывать высокий процент мартенсита по всей массе материала при закалке. Закаленные стали создаются путем быстрой закалки материала от высокой температуры. Это включает в себя быстрый переход от состояния 100% аустенита к высокому проценту мартенсита. Если сталь содержит более 0,15 % углерода, мартенсит принимает сильно напряженную объемно-центрированную кубическую форму и становится пересыщенным углеродом. Углерод эффективно закрывает большинство плоскостей скольжения внутри микроструктуры, создавая очень твердый и хрупкий материал. Если скорость закалки недостаточно высока, углерод будет диффундировать из аустенитной фазы. Затем сталь становится перлитом, бейнитом или, если ее достаточно долго держать в горячем состоянии, ферритом. Ни одна из только что указанных микроструктур не имеет такой же прочности, как мартенсит после отпуска, и обычно рассматривается как неблагоприятная для большинства применений.

Успешная термообработка стали зависит от трех факторов:

- Размер и форма образца

- Состав стали

- Способ закалки

1. Размер и форма образца

В процессе закалки тепло должно быть передано поверхности образца, прежде чем оно сможет рассеяться в закалочной среде. Следовательно, скорость охлаждения внутренней части образца зависит от отношения площади его поверхности к объему. Чем больше это отношение, тем быстрее будет охлаждаться образец и, следовательно, тем глубже будет эффект упрочнения. Например, 3-дюймовый цилиндрический стержень диаметром 1 дюйм будет иметь более высокую прокаливаемость, чем 3-дюймовый стержень диаметром 1,5 дюйма. Из-за этого эффекта детали с большим количеством углов и кромок лучше поддаются закалке, чем детали правильной и закругленной формы. Рисунок 2 представляет собой примерную диаграмму преобразования время-температура (ТТТ) кривых охлаждения закаленного в масле 9стержень 5 мм. Поверхность превратится в 100% мартенсит, в то время как сердцевина будет содержать некоторое количество бейнита и, следовательно, будет иметь более низкую твердость.

Рисунок 2: Диаграмма температурно-временной трансформации (ТТТ), также известная как диаграмма изотермической трансформации

2. Состав стали

Важно помнить, что разные сплавы стали

содержат разный элементный состав. Отношение этих элементов относительно

количество железа в стали дает широкий спектр механических

характеристики. Увеличение содержания углерода делает сталь более твердой и прочной, но

менее пластичный. Преобладающим легирующим элементом нержавеющих сталей является хром,

что придает металлу высокую устойчивость к коррозии. Поскольку у людей

возился с составом стали более тысячелетия, число

комбинаций бесконечно.

Потому что есть так много комбинаций, которые дают так много

различные механические свойства, стандартизированные тесты используются, чтобы помочь классифицировать

разные виды стали. Обычным тестом на прокаливаемость является тест Джомини,

показано на рисунке 3 ниже. Во время этого теста стандартный блок материала

нагревают до 100% аустенита. Затем блок быстро перемещается в

Затем блок быстро перемещается в

аппарат, где происходит закалка водой. Поверхность или участок, контактирующий с

вода немедленно охлаждается, и скорость охлаждения падает в зависимости от

расстояние от поверхности. Затем на блок шлифуют плоскость по всей длине.

образца. Вдоль этой плоскости измеряется твердость в различных точках. Этот

затем данные наносятся на диаграмму прокаливаемости с твердостью по оси Y и

расстояние по оси x.

Рис. 3: Схема образца для конечной закалки Джомини, установленного во время закалки (слева) и после испытания на твердость (справа)

Кривые прокаливаемости построены по результатам испытаний Джомини. Примеры нескольких кривых сплава стали показаны на рис. 4. При уменьшении скорости охлаждения (более резкое падение твердости на коротком расстоянии) предоставляется больше времени для диффузии углерода и образования большей доли более мягкого перлита. Это означает меньшее количество мартенсита и более низкую прокаливаемость. Материал, который сохраняет более высокие значения твердости на относительно больших расстояниях, считается хорошо упрочняемым. Кроме того, чем больше разница в твердости между двумя концами, тем ниже прокаливаемость. Для кривых прокаливаемости характерно, что по мере удаления от закаленного конца скорость охлаждения уменьшается. Сталь 1040 изначально имеет такую же твердость, как и 4140, и 4340, но очень быстро остывает по длине образца. Стали 4140 и 4340 остывают более постепенно и, следовательно, имеют более высокую прокаливаемость. 4340 имеет менее экстремальную степень охлаждения по сравнению с 4140 и, таким образом, имеет самую высокую прокаливаемость из трех.

Кроме того, чем больше разница в твердости между двумя концами, тем ниже прокаливаемость. Для кривых прокаливаемости характерно, что по мере удаления от закаленного конца скорость охлаждения уменьшается. Сталь 1040 изначально имеет такую же твердость, как и 4140, и 4340, но очень быстро остывает по длине образца. Стали 4140 и 4340 остывают более постепенно и, следовательно, имеют более высокую прокаливаемость. 4340 имеет менее экстремальную степень охлаждения по сравнению с 4140 и, таким образом, имеет самую высокую прокаливаемость из трех.

Рисунок 4: Графики прокаливаемости для сталей 4140, 1040 и 4340

Кривые прокаливаемости зависят от содержания углерода. Более высокий процент углерода, присутствующего в стали, увеличивает ее твердость. Следует отметить, что все три сплава на рис. 4 содержат одинаковое количество углерода (0,40% С). Углерод — не единственный легирующий элемент, который может влиять на прокаливаемость. Различия в характеристиках прокаливаемости этих трех сталей можно объяснить с точки зрения их легирующих элементов. В таблице 1 ниже показано сравнение содержания легирующих элементов в каждой из сталей. 1040 представляет собой простую углеродистую сталь и, следовательно, имеет самую низкую прокаливаемость, поскольку в ней нет других элементов, кроме железа, которые блокируют выход атомов углерода из матрицы. Никель, добавленный в 4340, позволяет формировать немного большее количество мартенсита по сравнению с 4140, что придает ему самую высокую прокаливаемость из этих трех сплавов. Большинство металлических легирующих элементов замедляют образование перлита, феррита и бейнита, поэтому повышают прокаливаемость стали.

В таблице 1 ниже показано сравнение содержания легирующих элементов в каждой из сталей. 1040 представляет собой простую углеродистую сталь и, следовательно, имеет самую низкую прокаливаемость, поскольку в ней нет других элементов, кроме железа, которые блокируют выход атомов углерода из матрицы. Никель, добавленный в 4340, позволяет формировать немного большее количество мартенсита по сравнению с 4140, что придает ему самую высокую прокаливаемость из этих трех сплавов. Большинство металлических легирующих элементов замедляют образование перлита, феррита и бейнита, поэтому повышают прокаливаемость стали.

Таблица

1: Показывает содержание легирующих элементов 4340, 4140 и 1040.

Сталь

| Тип стали: | Никель (WT %): | Molybdenum (WT %): | Хром (WT %): | |

| 4340 | ||||

| 4340 | ||||

| 4340 | ||||

| 4140 | 0,00% | 0,20% | 1,00% | |

| 1040 | 0,00% | 0,00% | 0,00% | .0068 |

Могут быть различия в прокаливаемости в пределах одного

материальная группа. При промышленном производстве стали всегда

незначительные неизбежные отклонения в элементном составе и средней зернистости

размера от одной партии к другой. В большинстве случаев прокаливаемость материала

представлены максимальными и минимальными кривыми, установленными в качестве пределов.

Прокаливаемость также увеличивается с увеличением размера аустенитного зерна. Зерно – это отдельный кристалл в поликристаллическом металле. Подумайте о витражном окне (таком, как показано ниже), цветное стекло будет зернами, а припой, удерживающий его, будет границами зерен. Аустенит, феррит и цементит — это разные типы зерен, которые составляют разные микроструктуры стали. Именно на границах зерен образуются перлит и бейнит. Это вредно для процесса закалки, поскольку желаемой микроструктурой является мартенсит, а другие типы мешают его росту. Мартенсит образуется при быстром охлаждении аустенитных зерен, и процесс его превращения еще недостаточно изучен. С увеличением размера зерна становится больше аустенитных зерен и меньше границ зерен. Следовательно, меньше возможностей для образования микроструктур, таких как перлит и бейнит, и больше возможностей для образования мартенсита.

Это вредно для процесса закалки, поскольку желаемой микроструктурой является мартенсит, а другие типы мешают его росту. Мартенсит образуется при быстром охлаждении аустенитных зерен, и процесс его превращения еще недостаточно изучен. С увеличением размера зерна становится больше аустенитных зерен и меньше границ зерен. Следовательно, меньше возможностей для образования микроструктур, таких как перлит и бейнит, и больше возможностей для образования мартенсита.

Рисунок 5: Цветные кусочки стекла представляют собой зерна аустенита, который при закалке превращается в желаемый мартенсит. Черные участки между цветными участками представляют собой границы зерен. Участки, где при закалке образуется перлит или бейнит.

3. Способ закалки

Как было сказано ранее, тип закалки влияет на охлаждение

оценивать. Использование масла, воды, водной полимерной закалки или воздуха дает

различной твердости внутри заготовки. Это также смещает

кривые прокаливаемости. Вода производит наиболее сильное охлаждение, за которым следует масло и

потом воздух. Водные полимерные реагенты обеспечивают скорость тушения между

Водные полимерные реагенты обеспечивают скорость тушения между

воды и масла и могут быть адаптированы к конкретным приложениям путем изменения

концентрация и температура полимера. Степень возбуждения также влияет на

скорость отвода тепла. Чем быстрее гасящая среда движется по

образца, тем выше эффективность закалки. Масляные закалки обычно

используется, когда закалка в воде может быть слишком жесткой для данного типа стали, так как она может треснуть

или деформироваться при обработке.

Рисунок 6: Закалка отливок в масляной ванне слесарем

Обработка закаленных сталей

Тип фрезы, которую следует выбрать для обработки инструментов, выбранных для обработки заготовки после закалки, зависит от нескольких различных переменных. Не считая геометрических требований, характерных для применения, двумя наиболее важными переменными являются твердость материала и его прокаливаемость. В некоторых приложениях с относительно высокими напряжениями требуется, чтобы внутри заготовки было произведено не менее 80% мартенсита. Обычно для деталей с умеренным напряжением требуется только около 50% мартенсита по всей заготовке. При обработке закаленного металла с очень низкой прокаливаемостью цельный твердосплавный инструмент со стандартным покрытием может работать без проблем. Это связано с тем, что самая твердая часть заготовки ограничена ее поверхностью. При обработке стали с высокой прокаливаемостью рекомендуется использовать фрезу со специальной геометрией, предназначенной для конкретного применения. Высокая прокаливаемость приводит к тому, что заготовка становится твердой по всему объему. В каталоге Harvey Tool представлен ряд различных фрез для закаленной стали, включая сверла, концевые фрезы, фрезы для шпонок и граверы.

Обычно для деталей с умеренным напряжением требуется только около 50% мартенсита по всей заготовке. При обработке закаленного металла с очень низкой прокаливаемостью цельный твердосплавный инструмент со стандартным покрытием может работать без проблем. Это связано с тем, что самая твердая часть заготовки ограничена ее поверхностью. При обработке стали с высокой прокаливаемостью рекомендуется использовать фрезу со специальной геометрией, предназначенной для конкретного применения. Высокая прокаливаемость приводит к тому, что заготовка становится твердой по всему объему. В каталоге Harvey Tool представлен ряд различных фрез для закаленной стали, включая сверла, концевые фрезы, фрезы для шпонок и граверы.

Предложение Shop Harvey Tool по концевым фрезам для закаленных сталей в полном ассортименте

Закаленная сталь, сводная информация

Прокаливаемость — это мера глубины, на которую сплав черных металлов может быть закален путем образования мартенсита по всему его объему, поверхности к ядру. Это важное свойство материала, которое необходимо учитывать при выборе стали, а также режущих инструментов для конкретного применения. Упрочнение любой стали зависит от размера и формы детали, молекулярного состава стали и типа используемого метода закалки.

Это важное свойство материала, которое необходимо учитывать при выборе стали, а также режущих инструментов для конкретного применения. Упрочнение любой стали зависит от размера и формы детали, молекулярного состава стали и типа используемого метода закалки.

Роберт Кивер (инженер по разработке продуктов)

В качестве члена группы разработки новых продуктов Harvey Performance Company Роберт выработал стратегию внедрения новых продуктов в каждый новый каталог, выпущенный коллекцией брендов Harvey Performance Company.

Прокаливаемость сталей

Традиционный путь к высокой прочности сталей заключается в закалке с образованием мартенсита, который затем повторно нагревают или отпускают при промежуточной температуре, повышая ударную вязкость стали без слишком большой потери прочности. Способность стали образовывать мартенсит при закалке называется прокаливаемостью. Поэтому для оптимального развития прочности сталь должна быть сначала полностью превращена в мартенсит. Для этого сталь должна быть закалена с достаточно высокой скоростью, чтобы избежать распада аустенита во время охлаждения на такие продукты, как феррит, перлит и бейнит.

Для этого сталь должна быть закалена с достаточно высокой скоростью, чтобы избежать распада аустенита во время охлаждения на такие продукты, как феррит, перлит и бейнит.

Традиционный путь к высокой прочности сталей — закалка с образованием мартенсита.

который впоследствии повторно нагревают или отпускают при промежуточной температуре, увеличивая

вязкость стали без слишком большой потери в прочности. Следовательно, для

Для оптимального развития прочности сталь должна быть сначала полностью превращена в мартенсит.

Для этого сталь должна быть закалена с достаточно высокой скоростью, чтобы избежать

распад аустенита при охлаждении на такие продукты, как феррит, перлит и

бейнит. Эффективность гашения будет зависеть, прежде всего, от двух факторов:

- геометрия образца и

- состав стали.

Стержень большого диаметра, закаленный в определенной среде, очевидно, будет остывать медленнее.

чем стержень малого диаметра при аналогичной обработке. Поэтому маленький стержень больше

может стать полностью мартенситным.

Уже было показано, что добавка легирующих элементов в сталь обычно

переместите кривую ТТТ на более длительное время, что облегчит прохождение носа

кривой во время операции закалки, т.е. наличие легирующих элементов снижает

критическая скорость охлаждения, необходимая для того, чтобы стальной образец стал полностью мартенситным. Если

эта критическая скорость охлаждения не достигается, стальной стержень будет мартенситным в

внешние области, которые остывают быстрее, но в ядре более медленная скорость охлаждения будет

порождают бейнит, феррит и перлит в зависимости от конкретных обстоятельств.

Способность стали образовывать мартенсит при закалке называется прокаливаемостью.

Это может быть просто выражено для стальных стержней стандартного размера, как расстояние ниже

поверхность, на которой происходит 50% превращение в мартенсит после стандарта

закалки и, таким образом, является мерой глубины закалки.

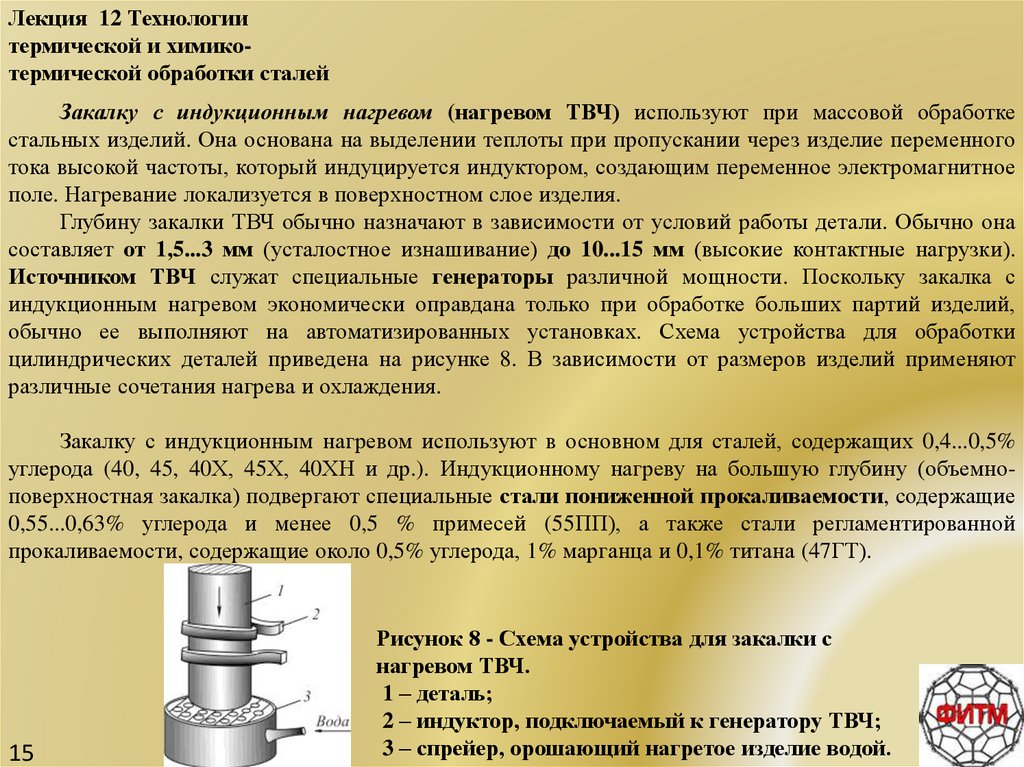

Использование диаграмм TTT и CCT

Диаграммы TTT — Диаграммы TTT являются хорошей отправной точкой для обследования

прокаливаемости, но поскольку они являются констатациями кинетики превращения

аустенита проводят изотермически, они могут быть лишь грубыми ориентирами. Возьмем один пример,

влияние увеличения содержания молибдена, на рис. 1 показаны диаграммы ТТТ для 0,4 %C 0,2 %

9Сталь 0121 Mo и сталь с 0,3 %C 2 % Mo , рис. 2. 0,2 %

Сталь Mo начинает преобразовываться примерно за одну секунду при 550°C, но на

при увеличении содержания молибдена до 2% вся С-кривая поднимается, и реакция существенно

замедляют так, чтобы температура носа была выше 700°С, реакция начиналась через 4 минуты.

Последняя сталь явно будет иметь значительно повышенную прокаливаемость по сравнению с

0,2 Мо сталь .

Диаграммы CCT- Очевидные ограничения использования изотермических диаграмм для

ситуации, связанные с диапазоном скоростей охлаждения через температуру превращения

диапазона привели к усилиям по разработке более реалистичных диаграмм, т. Е. Непрерывного охлаждения

Е. Непрерывного охлаждения

(CCT) диаграммы. Эти диаграммы фиксируют ход превращения с падением

температуры для ряда скоростей охлаждения. Их определяют с помощью цилиндрических стержней,

которые подвергаются разной скорости охлаждения, и начало превращения

определяется дилатометрией, магнитной проницаемостью или каким-либо другим физическим методом.

продукты превращения, будь то феррит, перлит или бейнит, частично

определяется по изотермическим диаграммам и может быть подтверждено металлографическим

экспертиза.

Затем результаты наносятся на диаграмму температура/время охлаждения, которая записывает, для

Например, время достижения начала перлитной реакции в диапазоне охлаждения

ставки. Эта серия результатов приведет к появлению границы аустенита и перлита на

диаграмму, а также линии, показывающие начало бейнитного превращения, можно

построен.

Схематическая диаграмма показана на рис. 3, на котором границы для феррита, перлита,

бейнит и мартенсит показаны для гипотетической стали. Диаграмму лучше всего использовать

Диаграмму лучше всего использовать

наложение прозрачного накладного листа с теми же масштабами и линиями

представляющие различные скорости охлаждения, нарисованные на нем. Фазы, полученные при выбранном

скорость охлаждения – это скорость, которую пересекает наложенная линия на непрерывной

схема охлаждения. На рис. 3 наложены две типичные кривые охлаждения для поверхности

и центр закаленного в масле 9стержень диаметром 5 мм. В этом примере должно быть

отметил, что центральная кривая охлаждения пересекает бейнитную область и, следовательно,

некоторое количество бейнита можно ожидать в сердцевине стержня после закалки в масле.

| Рис. 1. Диаграмма ТТТ молибденовой стали 0,4С 0,2Мо | Рис. 2. Диаграмма ТТТ молибденовой стали 0,3С 2,0Мо |

| Рис. 3. Соотношение кривых охлаждения поверхности и сердцевины закалка маслом 9Пруток диаметром 5 мм и микроструктура | |

Испытание на прокаливаемость

Скорость распада аустенита с образованием феррита, перлита и бейнита равна

зависит от состава стали, а также от других факторов, таких как

размер зерна аустенита и степень однородности в распределении легирующих примесей

элементы. Чрезвычайно трудно предсказать прокаливаемость только на основе основных принципов, т.

Чрезвычайно трудно предсказать прокаливаемость только на основе основных принципов, т.

и полагаются на один из нескольких практических тестов, которые позволяют определить прокаливаемость

из любой стали, которую легко определить:

- Тест Гроссмана

- Испытание на закалку конца Джомини

Влияние размера зерна и химического состава на прокаливаемость

Двумя наиболее важными переменными, влияющими на прокаливаемость, являются размер зерна и

сочинение.

Прокаливаемость увеличивается с увеличением размера аустенитного зерна, так как зерно

площадь границы уменьшается. Это означает, что места зарождения феррита

и перлита уменьшаются в количестве, в результате чего эти превращения

замедляются, поэтому прокаливаемость повышается.

Точно так же большинство металлических легирующих элементов замедляют реакции феррита и перлита.

и, таким образом, также повысить прокаливаемость. Однако количественная оценка этих эффектов

нужный.

Существует ошеломляющее количество сталей, составы которых обычно сложны.

и определяется в большинстве случаев спецификациями, в которых указаны диапазоны концентраций

важные легирующие элементы, а также верхние пределы содержания примесных элементов, таких как

как сера и фосфор.

Хотя легирующие элементы используются по разным причинам, наиболее важным является

достижение более высокой прочности в требуемых формах и размерах и часто в очень больших

секции, которые могут быть до метра и более в диаметре в случае больших валов и

роторы. Поэтому прокаливаемость имеет огромное значение, и нужно стремиться к

соответствующие концентрации легирующего элемента, необходимые для полного упрочнения сечения

рассматриваемая сталь. Точно так же есть небольшой смысл в использовании слишком высокого

концентрация легирующего элемента, т.е. больше той, которая необходима для полного твердения

нужные разделы.

Легирующие элементы обычно намного дороже железа, а в некоторых случаях

сокращаются природные ресурсы, поэтому появляется дополнительная причина для их эффективного использования

при термической обработке.