Технологическая карта 7 нарезание резьбы технология ручного нарезания резьбы. Инструкционная карта нарезание резьбы

Инструкционная карта «Нарезание резьбы» – УчМет

Инструкционная карта

«Нарезание резьбы»

УП.01.02. Устройство, техническое обслуживание и ремонт автомобилей

по профессии СПО 23.01.03 Автомеханик

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2015

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

План занятия П/О

Группа 21 Профессия Автомеханик Мастер Баранов В.И.

УП.01.01. Слесарное дело и технические измерения.

Тема: Слесарное дело.

Тема занятия: нарезание резьбы.

Тип занятия: Урок формирования и совершенствования трудовых умений и навыков.

Вид занятия: Комбинированное (изучение нового учебного материала, формирование практических умений и навыков, повторение изученного ранее материала).

Время: 6 часов.

Цель занятия: обучение правильному подбору сверла и освоение приемов нарезания резьбы нарезной плашкой и нарезания резьбы в сквозных и глухих отверстиях.

Задачи занятия:

Обучающие:

Формирование и усвоение правильного подбора сверла и освоение приемов нарезания резьбы нарезной плашкой и нарезания резьбы в сквозных и глухих отверстиях.

Формирование у студентов профессиональных навыков правильного подбора сверла и освоение приемов нарезания резьбы нарезной плашкой и нарезания резьбы в сквозных и глухих отверстиях.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать;

Развитие навыков самостоятельной работы, внимания, координации движений.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам;

Пробуждение эмоционального интереса к выполнению работ;

Способствовать развитию самостоятельности студентов.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки правильного подбора сверла и освоение приемов нарезания резьбы нарезной плашкой и нарезания резьбы в сквозных и глухих отверстиях.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия учебной практики должен:

иметь практический опыт:

- проведения технических измерений соответствующим инструментом и приборами;

- выполнения ремонта деталей автомобиля;

- снятия и установки агрегатов и узлов автомобиля;

- использования диагностических приборов и технического оборудования;

- выполнения регламентных работ по техническому обслуживанию автомобилей;

уметь:

- выполнять метрологическую поверку средств измерений;

- выбирать и пользоваться инструментами и приспособлениями для слесарных работ;

- снимать и устанавливать агрегаты и узлы автомобиля;

- определять неисправности и объем работ по их устранению и ремонту;

- определять способы и средства ремонта;

- применять диагностические приборы и оборудование;

- использовать специальный инструмент, приборы, оборудование;

- оформлять учетную документацию;

- снимать и устанавливать агрегаты и узлы автомобиля.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.1. Диагностировать автомобиль, его агрегаты и системы;

ПК 1.2. Выполнять работы по различным видам технического обслуживания;

ПК 1.3. Разбирать, собирать узлы и агрегаты автомобиля и устранять неисправности.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Литература:

Основные источники:

Кузнецов А.С. Техническое обслуживание и ремонт автомобилей: в 2 ч. – учебник для нач. проф. образования / А.С. Кузнецов. - М.: Издательский центр «Академия», 2012.

Кузнецов А.С. Слесарь по ремонту автомобилей (моторист): учеб. пособие для нач. проф. образования / А.С. Кузнецов. – 8-е изд., стер. – М.: Издательский центр «Академия», 2013.

Дополнительные источники.

-Покровский Б.С. Справочник слесаря: Учеб. пособие для нач. проф. образования/Б.С.Покровский, В.А.Скакун – М.: Издательский центр «Академия», 2011.

-Покровский Б.С. Слесарное дело: Учебник для нач. проф. образования/ Б.С.Покровский, В.А.Скакун. – М.: Издательский центр «Академия», 2011.

Виноградов В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы: Лабораторный практикум: учеб. пособие для студ. учреждений сред. проф. образования / В.М. Виноградов, О.В. Храмцова. – 3-е изд., стер. – М.: Издательский центр «Академия», 2012.

Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательский центр «Академия», 2005.

Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. – 3-е изд., стер. – М.: Издательский центр «Академия», 2005.

Коробейчик А.В. к-68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.

Коробейчик А.В. К-66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.

Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторно-практических работ. Изд. 2-е, доп. – Ростов н/Д: Феникс, 2003.

Слон Ю.М. С-48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.

Применяемые оборудование, инструменты, приспособления

и материалы: вертикально-сверлильный станок, тиски параллельные, круглые плашки неразрезные, метчики слесарные разные, воротки для плашек и метчиков, кернеры, молотки, напильники разные с насечкой № 2 и 3, штангенциркуль, угольники, резьбовые калибры (резьбомеры), масло минеральное, заготовки разного профиля (болты, гайки, шпильки).

Упражнение 1. Нарезание внутренней резьбы.

Подобрать диаметр сверла под нарезание резьбы по справочным таблицам с помощью мастера производственного обучения. Просверлить отверстие в заготовке насквозь. Раззенкеровать это отверстие зенковкой 90 или 120° на глубину 1... 1,5 мм для наилучшего ввода метчика. Подобрать метчики на заданный размер резьбы (с помощью мастера). Смазать рабочую часть перового (чернового) метчика и обрабатываемое отверстие минеральным маслом. Надежно зажать заготовку в тисках. Вставить в отверстие метчик и проверить перпендикулярность его оси к обрабатываемой поверхности (по угольнику).

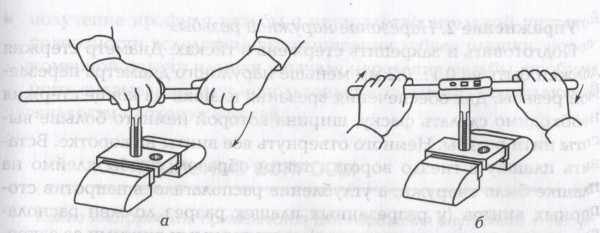

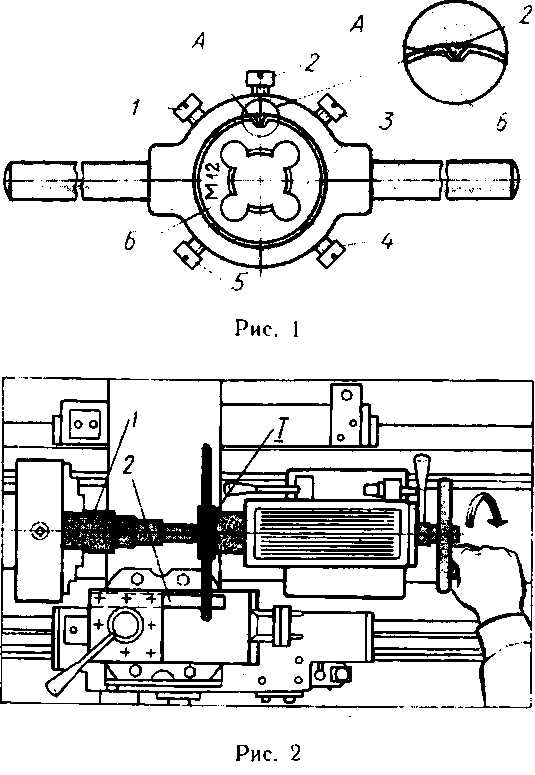

Надеть на квадрат хвостовика метчика вороток. Нажимая одной рукой на вороток вдоль оси, другой рукой провернуть его вправо (при правой резьбе), чтобы метчик врезался на один-два витка в отверстие и занял устойчивое положение (рис. 1, а).

Рис. 1. Этапы (а, б) нарезание резьбы в сквозных отверстиях.

Взяв вороток за рукоятки двумя руками (рис. 1, б), вращать его по направлению резьбы с перехватом рук, делая при этом через пол-оборота оборот на 1/4 оборота в обратную сторону, что способствует обламыванию и выпадению стружки из отверстия, а следовательно, предупреждает заедание инструмента. Окончив нарезание, вывернуть или пропустить насквозь метчик.

Выворачивают метчик обратным ходом.

Прорезать резьбу вторым метчиком с двумя круговыми рисками на хвостовике.

По окончании нарезания резьбы метчики протереть чистой ветошью и смазать.

При правильно выполненном упражнении резьба не должна быть рваной или тупой, а чистота поверхности профиля резьбы должна быть удовлетворительной. Болт или шпилька должны завинчиваться в полученное отверстие легко, без качания дна.

При нарезании резьбы возможны следующие дефекты:

-

выкрашивание зубьев или поломка метчика вследствие приложения слишком больших усилий к воротку в процессе работы;

-

образование тупой резьбы вследствие использования отверстия под резьбу с диаметром, превышающим заданный, и износа метчиков;

- образование рваной резьбы вследствие использования затупившегося метчика, плохого охлаждения или перекоса метчика относительно резьбы;

-

получение профиля резьбы с неудовлетворительной чистотой поверхности вследствие использования сильно затупленного и неправильно заточенного метчика или применения чрезмерно высоких скоростей резания;

-

вхождение калибра-пробки в отверстие с большим зазоров вследствие большого биения метчика, снятия метчиком стружки при его вывертывании из отверстия или неудовлетворительного качества смазочно-охлаждающей жидкости;

-

получение резьбы с размерами, отличающимися от заданных, вследствие неправильного выбора метчика, перекоса его при установке и срезания резьбы при обратном ходе метчика.

Упражнение 2. Нарезание наружной резьбы.

Подготовить и закрепить стержень в тисках. Диаметр стержня должен быть на 0,1 ...0,2 мм меньше наружного диаметра нарезаемой резьбы. Для обеспечения врезания плашки на конце стержня необходимо сделать фаску, ширина которой немного больше высоты нити резьбы. Немного отвернуть все винты на воротке. Вставить плашку в гнездо воротка таким образом, чтобы клеймо на плашке было снаружи, а углубление располагалось напротив стопорных винтов (у разрезанных плашек разрез должен располагаться напротив среднего винта), и стопорными винтами ее закрепить, смазав окончание стержня маслом.

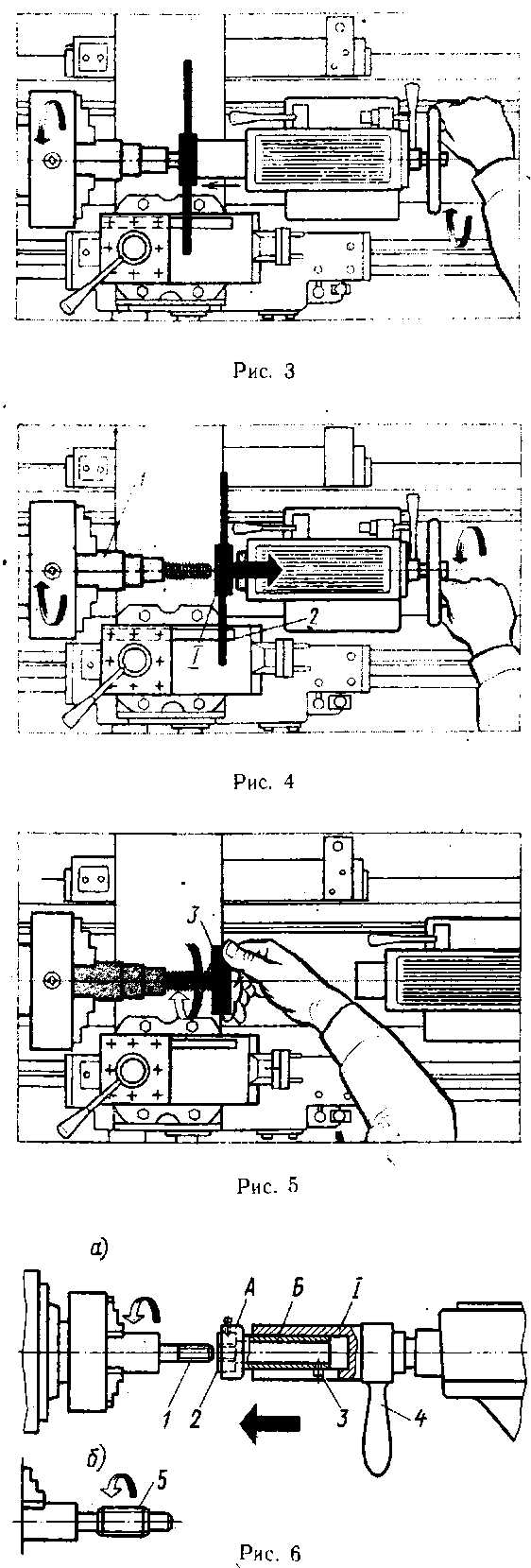

Нажимая ладонью правой руки сверху на корпус плашки, левой рукой вращать плашкодержатель по часовой стрелке до тех пор, пока заборная часть плашки не врежется в стержень (рис. 2, а). Затем, вращая плашкодержатель за ручки (рис. 2, б), повернуть стержень на один-два оборота по часовой стрелке, после чего сделать пол-оборота в обратную сторону для обеспечения дробления стружки.

Рис. 2. Этапы (а, б) нарезания резьбы плашками.

При этом необходимо обильно смазывать рабочую часть плашки маслом.

Обратным вращением снять плашку со стержня.

Упражнение считается выполненным, если резьба не имеет задиров и сорванных нитей. При этом эталонная гайка должна навинчиваться легко и без качания на стержне. При проверке резьбовым калибром (кольцами) проходное кольцо должно навинчиваться, а непроходное — не должно навинчиваться. Шаг резьбы проверяется резьбомером (с помощью мастера).

При нарезании резьбы плашками возможны следующие дефекты:

-

образование рваной резьбы вследствие использования затупленной плашки или неудовлетворительного охлаждения;

-

получение профиля резьбы с неудовлетворительной чистотой поверхности вследствие выкрашивания зубьев плашки, неравномерной подачи плашки в начале нарезания резьбы, необильного смазывания или использования смазочно-охлаждающей жидкости плохого качества.

КОНТРОЛЬНЫЕ ВОПРОСЫ

-

Какие инструменты применяются для нарезания внутренних и наружных резьб?

-

Каковы правила обрезки наружных и внутренних резьбовых поверхностей?

-

Чем отличаются накатанные резьбы от нарезных?

-

Каковы причины образования рваной резьбы?

-

Для чего при нарезании резьбы применяется смазочно-охлаждающая жидкость?

Инструкционная карта тема: "Нарезание резьбы плашками"

ИНСТРУКЦИОННАЯ КАРТА

ТЕМА. НАРЕЗАНИЕ РЕЗЬБЫ ПЛАШКАМИ И МЕТЧИКАМИ

Учебно-производственное задание. —

I Нарезание резьбы плашками.

II. ВОЗМОЖНЫЕ ДЕФЕКТЫ РЕЗЬБЫ, НАРЕЗАННОЙ ПЛАШКАМИ

Цель задания. Научить нарезать треугольную резьбу плашками на деталях, закрепляемых в трехкулачковом патроне с подачей плашки пинолью задней бабки. Точность выполнения работ по 8—9 му квалитетам, шероховатость поверхностей по Ra = 2,5 мкм, Rz = 20 мкм.

Оснащение рабочего места. Плашки— цельная (1 шт.) и разрезная (1 шт.) согласнонарезаемой резьбе; плащкодержатель; заготовки длянарезания резьбы; штангенциркуль с ценой деления по нониусу 0,1—0,05мм; гильза-упор; приспособления.

I. НАРЕЗАНИЕ РЕЗЬБЫ ПЛАШКАМИ

1. Нарезать резьбу плашкой ,закрепленной в плашкодержателе,

1.1. Подобрать и закрепить плашку в плашкодержателе. Выбирают плашку по системе резьбы, по направлению витков (левое или правое), по диаметру и шагу резьбы. Клеймо на плашке должно соответствовать нарезаемой резьбе, плашка — плашкодержателю. На плашке не должно быть сорванных зубьев.

Тщательно протереть плашкодержатель и плашку. Вставить плашку 6 в плашкодержатель пазом А против центрального винта 2(рис. 1). Закрепить плашку в плашкодержателе сначала центральным винтом

2 без затяжки, затем —боковыми /, 3, 5, 4.

1.2. Наладить станок для нарезания резьбы. Установить и закрепить в трехкулачковом патроне заготовку / (рис. 2) с обработанной наружной поверхностью под резьбу. Диаметр заготовки под резьбу определяется по таблице (см. Справочник). Для облегчения захода плашки с торца заготовки должна быть обязательно снята фаска под углом 45°, ширина фаски зависит от диаметра и шага Нарезаемой резьбы.

Переместить заднюю бабку к правому концу заготовки и закрепить с таким расчетом, чтобы между пинолью, выдвинутой из корпуса на 40—50 мм, и торцом заготовки можно было вставить плашкодержатель /. Переместить поперечные салазки до положения, при котором можно будет опереть рукоятку плашкодержателя на планку 2, закрепленную в резцедержателе суппорта.

1.3. Настроить станок на режим нарезания резьбы. Подобрать скорость резания: для стали 3—4 м/мин; чугуна 2—3 м/мин. Определить частоту вращения шпинделя (об/мин). Настроить станок.

1.4. Нарезать резьбу плашкой. Установить плашку заборной частью на фаску заготовки и поджать плашкодержатель пинолью задней бабки. Рукоятку плашкодержателя опереть на планку (рис. 3). Включить' станок на прямое вращение шпинделя левой рукой и одновременно правой, вращая маховичок задней бабки по часовой стрелке, поджимать плашку к вращающейся заготовке. Как только плашка начнет самонавинчиваться на заготовку, прекратить принудительную подачу плашки пинолью задней бабки. При нарезании резьбы внимательно следить за перемещением плашки; применять смазочно-охлаждающую жидкость: для стальных деталей— эмульсию, растительные и смешанные масла," осерненное масло; для чугунных деталей— без охлаждения или керосин; для латунных — сурепное масло; для бронзовых - без охлаждения или сурепное масла; для алюминия и его сплавов — без охлаждения, керосин или сурепное масло.

Нарезав резьбу, не доходя до первого уступа на 1 — 1,5 шага нарезаемой резьбы, выключить станок. Отвести пиноль в исходное положение. Переместить поперечные салазки на себя. Вращением плашкодержателя вручную нарезать резьбу до конца.

1.5. Свинтить плашку с нарезной части детали. Переместить поперечные салазки в прежнее положение, рукоятку плашкодержателя упереть на планку 2 (рис. 4). Придерживая рукой плашкодержатель, включить станок на обратное вращение шпинделя и свинтить плашку.

Если; нарезанная резьба получилась полнее, то следует слегка отжать центральный винт плашкодержателя, а два боковых поджать, т. е. Несколько сжать плашку. Если же резьба получилась ослабленной, то в этом случае плашку нужно регулировать в обратном порядке. Нарезание плашкой левых резьб выполняется при обратном вращении шпинделя, а свинчивание плашки — при прямом вращении.

1.6. Проконтролировать нарезанную резьбу. Калибр-кольцо 3 (рис. 5) плавно вращать правой рукой, навинчивая его на проверяемую резьбу заготовки. Кольцо со сплошной- наружной накатанной (рифленой) поверхностью, на котором стоит клеймо ПР, должно навинчиваться без усилий, а кольцо с канавкой на наружной поверхности и клеймом НЕ — не должно навинчиваться более чем на 1—2 витка нарезаемой резьбы.

2. Нарезать резьбу плашкой, установленной в самовыдвижном плашкодержателе.

2.1. Установить приспособление в коническое отверстие пиноли задней бабки. Специальное приспособление / (рис. 6, а)имеет с правой стороны конический хвостовик с конусом Морзе № 3 или № 4 для закрепления в пиноли задней бабки, с левой стороны — полый цилиндр с продольной прорезью, в который вставляется самовыдвижная втулка Б плашкодержателя А. Во втулку Б ввинчивается направляющий штифт 3, перемещающийся по прорези и предотвращающий провертывание втулки Б вместе с плашкодержателем А. Ручка 4 используется для установки и снятия приспособления, а также в случае его провертывания в пиноли.

Перед установкой приспособления / (рис. 6, а)проверить правильность положения корпуса задней бабки на ее плите по совпадению вершин конусов переднего и заднего центров.

Это приспособление следует применять при нарезании резьбы на детали / не в упор (рис. 6, а)или на детали 5 со свободным выходом (рис. 6, б) резьбы.

2.2. Установить и закрепить плашку в плашкодержателе.

2.3. Подвести к заготовке заднюю бабку и закрепить. Минимально выдвинуть пиноль из задней бабки и переместить ее так, чтобы плашка 2 не доходила до торца заготовки на 3—5 мм.

2.4. Нарезать резьбу. Включить станок и, вращая маховичок задней бабки, подавать на заготовку плашку до ее самонавинчивания и самовыдвижения втулки, после чего, вращая маховичок в обратную сторону, поставить пиноль в первоначальное положение. Нарезать резьбу на заданную длину и выключить станок.

2.5. Свинтить плашку с детали. Включить станок на обратное вращение шпинделя и свинтить плашку. Не переключать станок с прямого хода на обратный без его остановки.

2.6. Проконтролировать нарезанную резьбу.

3. Нарезать резьбу малых диаметров

3.1. Установить оправку в пиноль .задней бабки. На рис. 7 показана оправка, предназначенная для нарезания резьб малых диаметров 2—6 мм. Цилиндрический стержень 4 оправки имеет хвостовик с конусом Морзе № 2 или № 3. На стержень установлена по скользящей посадке втулка 5 с накаткой по наружному диаметру. Левый торец втулки имеет выточку, в которую вкладывается плашкодержатель 2 с плашкой /, предохраняемые от проворота штифтом 3 и винтом 6. Перед установкой оправки проверить правильность положения задней бабки на ее плите по совпадению вершин конусов переднего и заднего центров.

3.2. Настроить станок на режим нарезания резьбы и нарезать резьбу. При нарезании резьбы втулку 5 удерживать рукой, и как только плашка (при нарезании резьбы в упор) подойдет к концу резьбы, втулку отпустить, и она начнет вращаться вместе с заготовкой.

3.3. Свинтить плашку. Выключить станок, затем вновь включить его на обратное вращение шпинделя и, удерживая втулку 5'рукой, свинтить плашку.

3.4. Проконтролировать нарезанную резьбу.

4. Нарезать резьбу плашкой, установленной в специальном приспособлении.

4.1. Установить приспособление в пиноль задней бабки (рис. 8). Перед установкой приспособления проверить правильность положения корпуса задней бабки на ее плите. Приспособление состоит из корпуса 4, винта 5 для ограничения перемещения плашкодержателя 2, пальцев 3,запрессованных в головку плашкодержателя, которые перед нарезанием резьбы должны быть введены в пазы оправки; закаленных упоров 7, привернутых винтами 6, двух кулачков 9, находящихся под действием пружин в и зафиксированных от проворота винтами 10; кулачки служат упорами для пальцев при свинчивании плашки с нарезанной резьбы.

4.2. Нарезать резьбу. Включить станок и, вращая маховичок задней бабки, подавать на заготовку плашку до ее самонавинчивания. Плашка / с плашкодержателем будет втягиваться на деталь до выхода пальцев 3 из пазов державки, во время которого плашка нарежет резьбу на заданной длине или до уступа, при этом плашкодержатель начнет вращаться вместе с заготовкой, набегая пальцами на скосы кулачков 9 и заталкивая их в гнезда. Выключить станок.

4.3. Свинтить плашку. Отвести пиноль, сохраняя небольшое зацепление пальцев 3 с кулачками9 и одновременно включить станок на обратное вращение шпинделя, после чего отводить пиноль, не нарушая зацепление пальцев с кулачками до полного свинчивания плашки. Выключить станок.

Приспособление можно использовать при нарезании внутренней резьбы метчиком, заменив плашкодержатель специальной цангой со сменной упорной втулкой 11 для ограничения длины нарезаемой резьбы.

4.4. Проконтролировать нарезанную резьбу.

II. ВОЗМОЖНЫЕ ДЕФЕКТЫ РЕЗЬБЫ, НАРЕЗАННОЙ ПЛАШКАМИ

1. Витки (нити) резьбы наклонные. Причина — перекос плашки. Дефект неисправим.

2. Резьба с значительным притуплением вершин витков. Причины—диаметр нарезаемого стержня меньше требуемого; диаметр нарезаемого отверстия больше заданного. Дефект неисправим

3. Резьба с очень острыми вершинами витков. Причины—диаметр нарезаемого стержня больше заданного; диаметр нарезаемого отверстия меньше требуемого. Дефект исправим — стержень обточить до требуемого диаметра, отверстие — расточить.

4. Проходная пробка или кольцо ПР калибра не навинчивается на стержень или не ввинчивается в отверстие. Причина — износ плашки по среднему диаметру резьбы. Дефект исправим — заменить плашку.

5. Некоторые витки резьбы сорваны. Причины — завышен диаметр стержня, занижен диаметр отверстия, неправильно выбрана скорость резания — скорость больше нормативной, нарезание резьбы без применения смазочно-охлаждающей жидкости. Дефект неисправим.

6. «Растяжка» резьбы. Причины — недостаточная смазка плашки. Притормаживание плашки при самовыдвижении соответствующей части специального патрона или оправки. Следует смазать подвижные соединения патрона или оправки.

infourok.ru

680854066.docx - Инструкционная карта «Нарезание резьбы»

Покровский Б.С. Слесарное дело: Учебник для нач. проф. образования/Б.С.Покровский, В.А.Скакун. – М.: Издательский центр «Академия», 2011.Виноградов В.М. Техническое обслуживание и ремонт автомобилей:Основные и вспомогательные технологические процессы: Лабораторныйпрактикум: учеб. пособие для студ. учреждений сред. проф. образования /В.М. Виноградов, О.В. Храмцова. – 3е изд., стер. – М.: Издательский центр«Академия», 2012.Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ.Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательскийцентр «Академия», 2005.Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. –3е изд., стер. – М.: Издательский центр «Академия», 2005.Коробейчик А.В. к68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.Коробейчик А.В. К66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторнопрактических работ. Изд. 2е, доп. – Ростов н/Д: Феникс, 2003.Слон Ю.М. С48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.Применяемые оборудование, инструменты, приспособленияи материалы: вертикальносверлильный станок, тиски параллельные,круглые плашки неразрезные, метчики слесарные разные, воротки для плашеки метчиков, кернеры, молотки, напильники разные с насечкой № 2 и 3,штангенциркуль, угольники, резьбовые калибры (резьбомеры), масломинеральное, заготовки разного профиля (болты, гайки, шпильки).Инструкционная картаУпражнение 1. Нарезание внутренней резьбы.Подобрать диаметр сверла под нарезание резьбы по справочным таблицам спомощью мастера производственного обучения. Просверлить отверстие в5

znanio.ru

Технологическая карта 7 нарезание резьбы технология ручного нарезания резьбы

ИНСТРУКЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА №7

7.1 нарезание наружной метрической резьбы.

Последовательность

операций

Чертёж (эскиз)

Размерымм

Инструменты и приспособления

Указанияпосамоконтролю

1

Взять заготовку

болта

D7,9;L40

2

Установить заготовку в тиски по слесарному уголку

D7,9;L40

Слесарный уголок

Катеты уголка должны совпадать с губками тисков и заготовкой.

3

Снять фаску под углом 45º

D7,9;L40

Напильник № 3

4

Смазать

заготовку маслом

D7,9;L40

Машинное масло, кисточка, ветошь.

Масло должно быть на заготовке, но не стекать с нее.

5

Установить плашкодержатель с плашкой на заготовку.

D7,9;L40

Плашкодержатель, плашка М8.

Угол между осью заготовки и осью плашко-держателя 90º

6

Нажимая правой рукой на плашкодержатель, левой вращаем по часовой стрелке до полного врезания плашки.

D7,9;L40

Плашкодержатель, плашка М8.

Угол между осью заготовки и осью плашко-держателя 90º

7

Берем плашкодержатель двумя руками, делаем один оборот по часовой стрелке (режем резьбу), и пол оборота против (ломаем стружку)

D7,9;L40

Плашкодержатель, плашка М8.

Угол между осью заготовки и осью плашко-держателя 90º

8

.

Качество резьбы проверяем контрольной гайкой

М8;L40; LR25

штангенциркуль

Гайка должна накручиваться свободно от руки.

ИНСТРУКЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА №7

7.2 нарезание внутренней резьбы.

Последовательность операций

Чертёж (эскиз)

Инструменты и приспособления

Указания по самоконтролю

1

На хвостовик метчика надеть вороток, рабочую часть смазать маслом. Метчик поставить в отверстие заготовки. Левой рукой вороток прижать к метчику, а правой вращать по направлению резьбы, пока метчик не врежется на несколько витков и не займет устойчивое

Метчик, вороток.

Метчик и вороток должны быть по размеру друг к другу и исправны.

2

Снять вороток

и проверить установку метчика уголком.

Метчик, уголок.

Угол между осью метчика и осью воротка 90º

3

Затем вороток взять за рукоятки обеими руками и вращать с перехватом рук на один оборот вперед, затем на пол-оборота назад и т. д.

Метчик, вороток.

Угол между осью метчика и осью воротка 90º

4

Проверяем качество нарезанной резьбы, соединив контрольный болт с гайкой.

Контрольный болт

Болт заворачивается легко от руки

infourok.ru

Технологическая карта 7 нарезание резьбы технология ручного нарезания резьбы

ИНСТРУКЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА №7 7.1 нарезание наружной метрической резьбы. № п/п ПоследовательностьоперацийЧертёж (эскиз) РазмерыммИнструменты и приспособленияУказанияпосамоконтролю1 Взять заготовку болта D7,9;L40 2 Установить заготовку в тиски по слесарному уголку D7,9;L40 Слесарный уголок Катеты уголка должны совпадать с губками тисков и заготовкой. 3 Снять фаску под углом 45º D7,9;L40 Напильник № 3 4 Смазать заготовку маслом D7,9;L40 Машинное масло, кисточка, ветошь. Масло должно быть на заготовке, но не стекать с нее. 5 Установить плашкодержатель с плашкой на заготовку. Прямой уголОсь заготовкиОсь плашкодержателя D7,9;L40 Плашкодержатель, плашка М8. Угол между осью заготовки и осью плашко-держателя 90º 6 Нажимая правой рукой на плашкодержатель, левой вращаем по часовой стрелке до полного врезания плашки. D7,9;L40 Плашкодержатель, плашка М8. Угол между осью заготовки и осью плашко-держателя 90º 7 Берем плашкодержатель двумя руками, делаем один оборот по часовой стрелке (режем резьбу), и пол оборота против (ломаем стружку) D7,9;L40 Плашкодержатель, плашка М8. Угол между осью заготовки и осью плашко-держателя 90º 8 . Качество резьбы проверяем контрольной гайкой М8;L40; LR25 штангенциркуль Гайка должна накручиваться свободно от руки. ИНСТРУКЦИОННО-ТЕХНОЛОГИЧЕСКАЯ КАРТА №7 7.2 нарезание внутренней резьбы. № п/п Последовательность операцийЧертёж (эскиз) Инструменты и приспособленияУказания по самоконтролю1 На хвостовик метчика надеть вороток, рабочую часть смазать маслом. Метчик поставить в отверстие заготовки. Левой рукой вороток прижать к метчику, а правой вращать по направлению резьбы, пока метчик не врежется на несколько витков и не займет устойчивое Метчик, вороток. Метчик и вороток должны быть по размеру друг к другу и исправны. 2 Снять вороток и проверить установку метчика уголком. Метчик, уголок. Угол между осью метчика и осью воротка 90º 3 Затем вороток взять за рукоятки обеими руками и вращать с перехватом рук на один оборот вперед, затем на пол-оборота назад и т. д. Метчик, вороток. Угол между осью метчика и осью воротка 90º 4 Проверяем качество нарезанной резьбы, соединив контрольный болт с гайкой. Контрольный болт Болт заворачивается легко от рукиПриложенные файлы

schoolfiles.net

Нарезание резьбы Инстр. карта.docx - Инструкционная карта «Нарезание резьбы»

Виноградов В.М. Техническое обслуживание и ремонт автомобилей:Основные и вспомогательные технологические процессы: Лабораторныйпрактикум: учеб. пособие для студ. учреждений сред. проф. образования /В.М. Виноградов, О.В. Храмцова. – 3е изд., стер. – М.: Издательский центр«Академия», 2012.Петросов В.В. Ремонт автомобилей и двигателей: Учебник для студ.Учреждений сред. Проф. Образования / В.В. Петросов. – М.: Издательскийцентр «Академия», 2005.Карагодин В.И. Ремонт автомобилей и двигателей: Учебник для студ. Учреждений сред. Проф. Образования / В.И. Карагодин, Н.Н. Митрохин. –3е изд., стер. – М.: Издательский центр «Академия», 2005.Коробейчик А.В. к68 Ремонт автомобилей / Серия «Библиотека автомобилиста». Ростов н/Д: «Феникс», 2004.Коробейчик А.В. К66 Ремонт автомобилей. Практический курс / Серия «Библиотека автомобилиста». – Ростов н/Д: «Феникс», 2004.Чумаченко Ю.Т., Рассанов Б.Б. Автомобильный практикум: Учебное пособие к выполнению лабораторнопрактических работ. Изд. 2е, доп. – Ростов н/Д: Феникс, 2003.Слон Ю.М. С48 Автомеханик / Серия «Учебники, учебные пособия». – Ростов н/Д: «Феникс», 2003.Применяемые оборудование, инструменты, приспособленияи материалы: вертикальносверлильный станок, тиски параллельные,круглые плашки неразрезные, метчики слесарные разные, воротки для плашеки метчиков, кернеры, молотки, напильники разные с насечкой № 2 и 3,штангенциркуль, угольники, резьбовые калибры (резьбомеры), масломинеральное, заготовки разного профиля (болты, гайки, шпильки).Инструкционная картаУпражнение 1. Нарезание внутренней резьбы.Подобрать диаметр сверла под нарезание резьбы по справочным таблицам спомощью мастера производственного обучения. Просверлить отверстие взаготовке насквозь. Раззенкеровать это отверстие зенковкой 90 или 120° наглубину 1... 1,5 мм для наилучшего ввода метчика. Подобрать метчики назаданный размер резьбы (с помощью мастера). Смазать рабочую часть5

znanio.ru

Практическая работа "Нарезание внутренней и наружной резьбы". Раздел "Технология обработки металла", технология -7 класс

Практическая часть к уроку в 7 классе

«Нарезание внутренней и наружной резьбы»

Инструктивная карточка для учащихся

Цель работы: научиться приемам нарезания наружной и внутренней резьбы при помощи ручных инструментов.

Правила безопасной работы

1. Не допускайте перекоса метчика, особенно осторожно нарезайте резьбу в мелких отверстиях.

2. Своевременно смазывайте инструмент.

3. Надёжно закрепляйте плашку и метчик в держателях.

4. Не трогайте руками гребешки нарезанной резьбы, так как они могут поранить пальцы острыми и рваными краями.

5.Очищая инструмент, пользуйтесь щеткой, чтобы избежать попадания стружки в глаза и травмирования рук.

I. Нарезание внутренней резьбы с помощью метчика

Оборудование: слесарный верстак, тиски (струбцина), заготовка с отверстиями, набор метчиков (черновой, средний, чистовой), вороток, угольник, болт для контроля резьбы, щетка, кисточка, машинное масло.

Этапы работы:

1)Металлическую заготовку с отверстием закрепите в тисках так, чтобы ось отверстия была перпендикулярна плоскости губок тисков.

2) Проверьте надежность закрепления заготовки.

3) На хвостовик чернового метчика наденьте вороток

4) Рабочую часть метчика смажьте маслом

5) Вертикально без перекоса установите метчик в отверстие, угольником проверьте правильность положения метчика.

6) Плавно поверните вороток по часовой стрелке на 1—2 оборота, следя за тем, чтобы ось вращения метчика совпадала с осью отверстия.

7) Как только метчик врежется в металл и встанет устойчиво, возьмите вороток обеими руками и вращайте вороток с легким нажимом по правилу: 1-2 оборота по часовой стрелке и пол-оборота против часовой стрелки.

8) Смените черновой метчик на средний и повторите нарезание резьбы.

9) Доведите резьбу до конца чистовым метчиком.

10) Вывинтите метчик и снимите с него вороток.

12) Протрите инструменты, сдайте работу учителю.

II. Нарезание наружной резьбы с помощью плашки

Оборудование: слесарный верстак, тиски (струбцина), заготовка в виде металлического стержня с фаской на конце, плашка, плашкодержатель, гайка для контроля резьбы, щетка, кисточка, машинное масло.

Этапы работы

1) Заготовку закрепите вертикально в тисках так, чтобы длина выступающей над плоскостью губок части стержня была на 20-25мм больше длины нарезаемой резьбы

2) Плашку закрепите в плашкодержателе и наложите на верхний торец стержня, фаска должна обеспечить легкий вход.

3) Вращайте плашку с легким нажимом, без перекосов по правилу: 1-2 витка по часовой стрелке и пол-оборота против часовой стрелки (для обламывания стружки)

4) Нарезав первые витки, смажьте стержень маслом и продолжите нарезать резьбу по правилу, изложенному в п.3

5) Проверьте качество нарезанной резьбы, навинчивая на нее гайку.

Данная инструктивная карточка позволяет учащимся действовать поэтапно, каждый этап – это определенный прием в технологии нарезания резьбы. Изложение материала представляет собой структурированный материал к параграфу 24 «Нарезание резьбы» учебника под редакцией В.Д.Симоненко «Технология. Технический труд» для 7 класса. Таким образом, материал полностью соответствует программному материалу, а подобное структурирование делает его более доступным для восприятия и применения на практике.

Материал снабжен рисунками, которые, к сожалению, не добавились в полное описание работы

Просмотр содержимого документа «Практическая работа "Нарезание внутренней и наружной резьбы". Раздел "Технология обработки металла", технология -7 класс »

kopilkaurokov.ru