Содержание

3.1. Исходные материалы | Материаловед

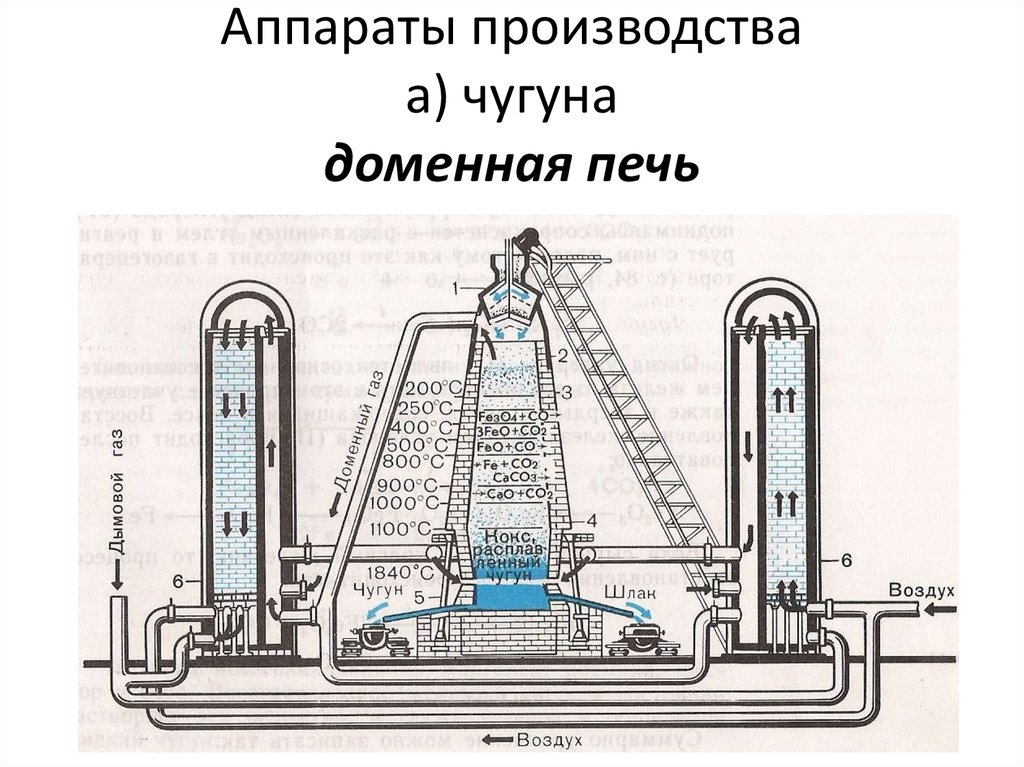

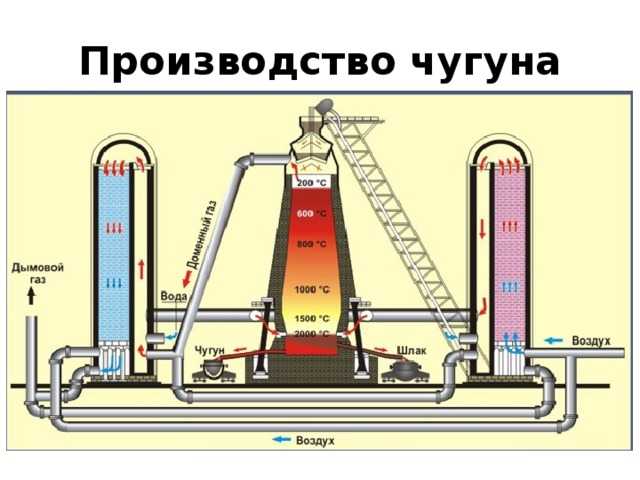

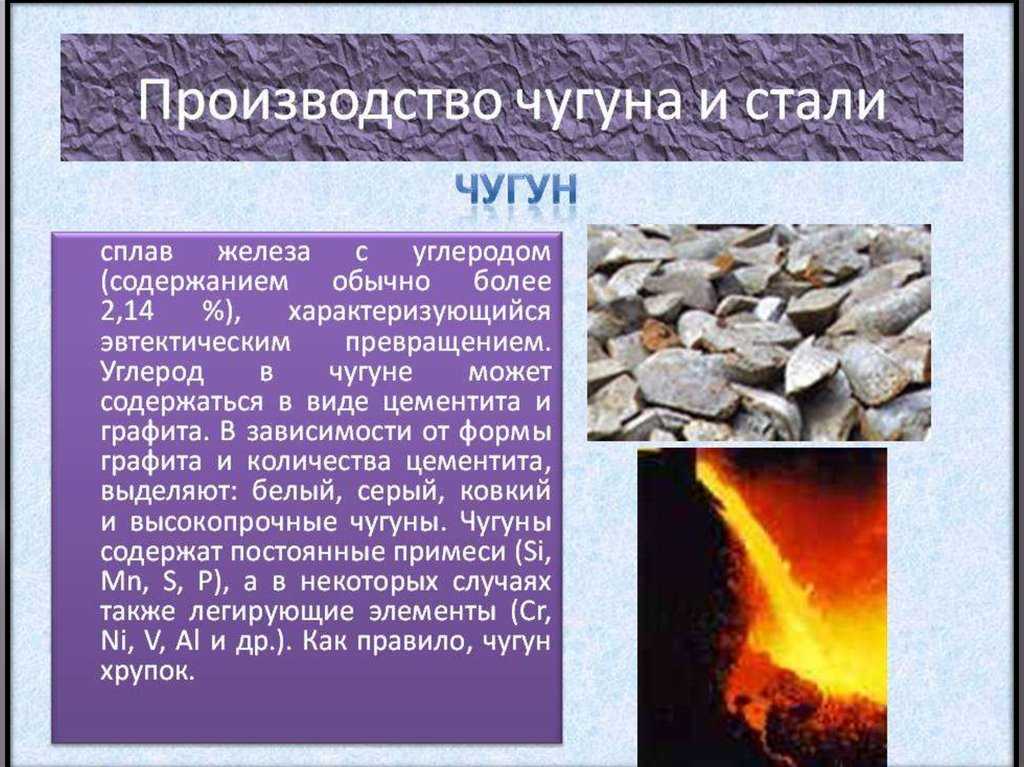

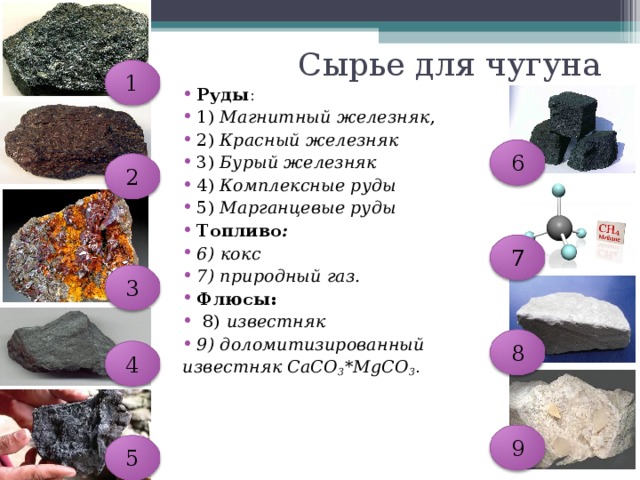

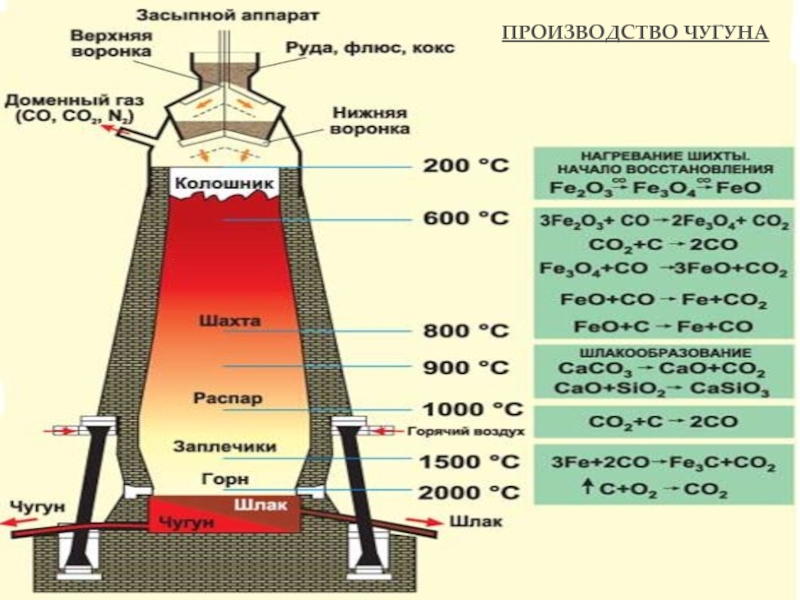

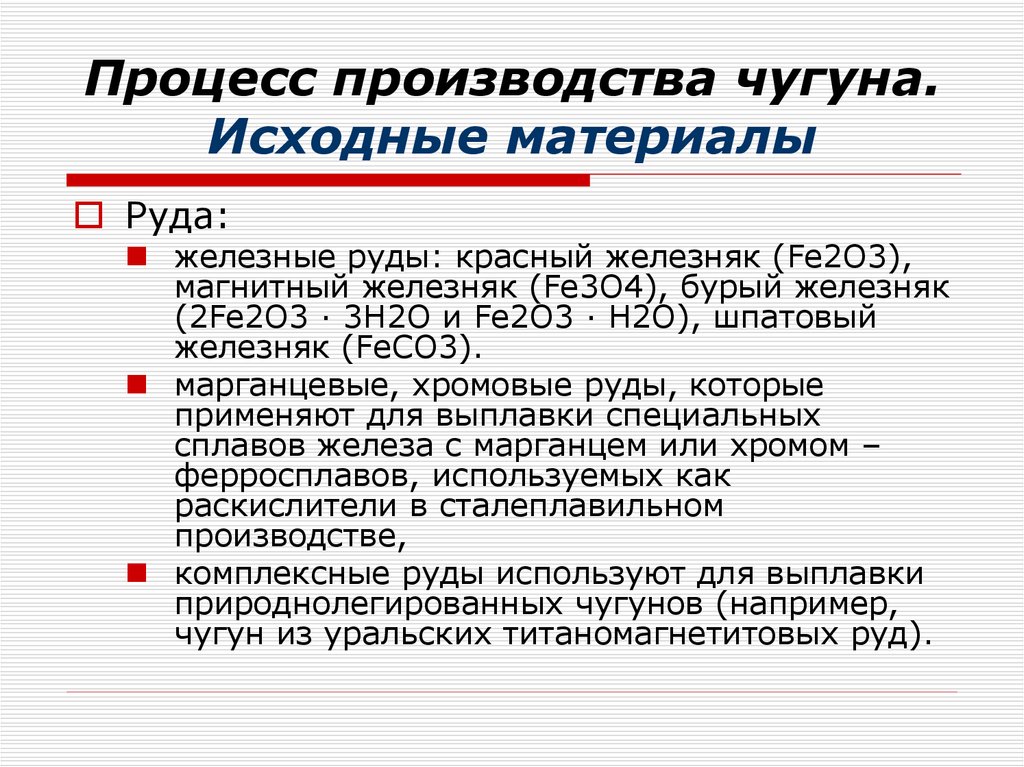

Для выплавки чугуна в доменных печах используют железные руды, топливо, флюсы.

К железным рудам относится магнитный, красный, бурый и шпатовый железняк.

Магнитный железняк (магнетит) содержит железо в виде Fe3O4 (закись-окись железа), обладающей хорошо выраженными магнитными свойствами. Магнетиты содержат 40…70 % железа и являются наиболее богатыми железными рудами, но восстанавливаются труднее других руд. Основные месторождения – Соколовское, Курская магнитная аномалия (КМА).

Красный железняк (гематит) содержит железо в виде Fe2O3 (безводная окись железа). Содержание железа составляет 55…60 % при малом содержании вредных примесей. Хорошо восстанавливается в доменных печах. Основные месторождения – Кривой Рог, КМА.

Бурый железняк (лимонит) содержит гидраты оксидов железа 2Fe2O3 ∙ 3H2O и Fe2O3 ∙ H2O. Содержание железа – 25…50 %. Гидратная влага, легко удаляемая при плавке, делает руду пористой и легко поддающейся восстановлению. Бурые железняки содержат значительное количество серы, фосфора и других вредных примесей. Основное месторождение – Керчь.

Содержание железа – 25…50 %. Гидратная влага, легко удаляемая при плавке, делает руду пористой и легко поддающейся восстановлению. Бурые железняки содержат значительное количество серы, фосфора и других вредных примесей. Основное месторождение – Керчь.

Шпатовый железняк (сидерит) содержит железо в виде углекислой соли FeCO3. Содержание железа – 30…37 %. Перед плавкой эти руды обжигают, удаляющийся при этом углекислый газ делает руду пористой и легко поддающейся восстановлению. Основное месторождение – Байкальское.

Комплексные железные руды наряду с железом содержат другие полезные металлы, которые при доменной плавке переходят в чугун и улучшают его свойства.

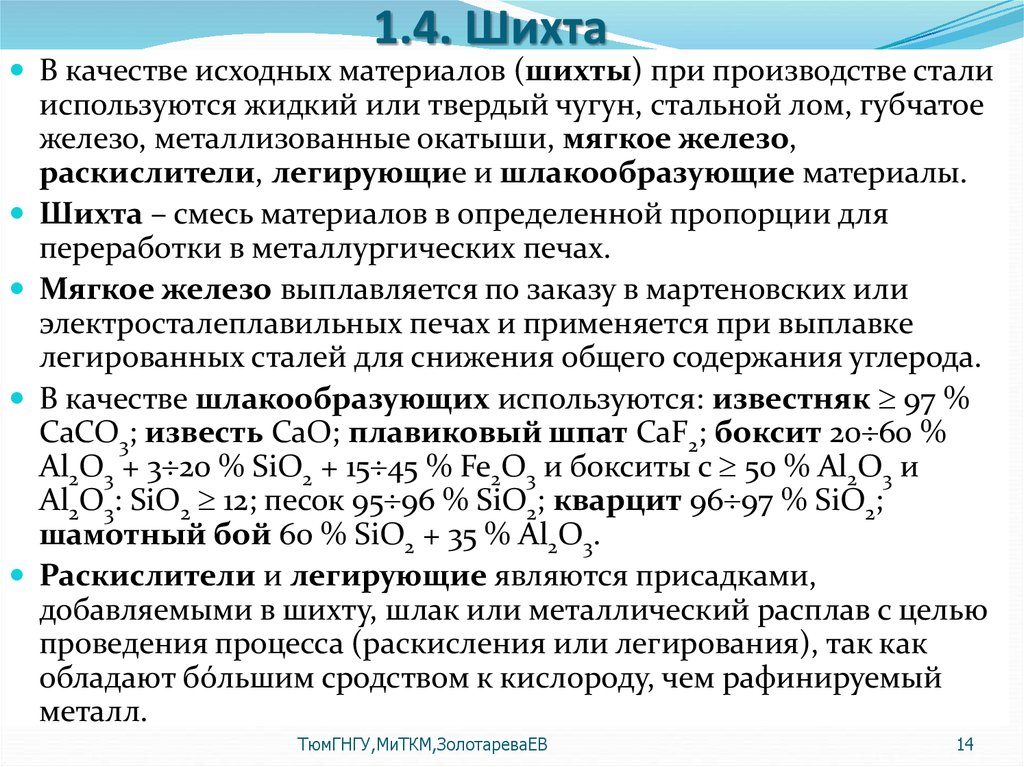

Железные руды обычно содержат мало марганца, который необходим для получения чугуна. Поэтому в шихту (специально подготовленную смесь, содержащую руду, топливо и флюсы) для доменных печей добавляют марганцевые руды. Марганцевые руды применяются для выплавки сплава железа с марганцем – ферромарганца (10…82% ), а также передельных чугунов, содержащих до 1% марганца. Mарганец в рудах содержится в виде окислов и карбонатов: MnO2, Mn2O3, Mn3O4, MnCO3 и др.

Mарганец в рудах содержится в виде окислов и карбонатов: MnO2, Mn2O3, Mn3O4, MnCO3 и др.

Хромовые руды применяются для производства феррохрома, металлического хрома и огнеупорных материалов – хромомагнезитов.

Топливом для доменной плавки служит кокс, который играет двоякую роль: служит топливом и обеспечивает нагрев печного пространства до необходимой температуры; обеспечивает восстановление окислов железа. Возможна частичная замена кокса газом или мазутом.

Флюсом является известняк CaCO3 или доломитизированный известняк, содержащий CaCO3 и MgCO3, так как в шлак должны входить основные оксиды (CaC, MgO), которые необходимы для удаления серы из металла. В их состав входит минимальное количество вредных примесей.

В их состав входит минимальное количество вредных примесей.

7.2. Исходные материалы для выплавки чугуна

Исходными

материалами для производства чугуна

являются руды, топливо и флюсы. Основным

видом сырья служат железные руды,

содержащие химические соединения железа

с кислородом и пустые породы из глинозема

(Al2O3),

оксидов кальция и магния (СаО, MgO) и др.

Ценность

железной руды определяется содержанием

в ней железа. Наличие вредных примесей

(серы, фосфора и др.) обусловливает

ухудшение качества получаемого чугуна

и необходимость дополнительных затрат

по их удалению.

В

Украине добываются железные руды:

красный железняк (Fe2O3)

с содержанием железа 55-60% (Криворожское

месторождение) и бурый железняк (2Fe2O33H2O)

с содержанием железа 35-50% (Керченское

месторождение).

Железные

руды кроме основного компонента содержат

никель, ванадий, кобальт и другие

элементы, которые при доменной плавке

переходят в чугун, легируют его и улучшают

физико-химические свойства.

Источниками

тепла для расплавления руды служит

топливо – кокс, который получают из

коксующихся углей путем их нагрева в

специальных печах до 1000-1100 градусов без

доступа воздуха. Кокс также участвует

в химических реакциях производства

чугуна.

В число

сырых материалов при выплавке чугуна

входят флюсы – минеральные вещества,

добавляемые в шихту для снижения

температуры плавления пустой породы и

удаления в виде шлака ненужных компонентов

(золы, серы, пустой породы).

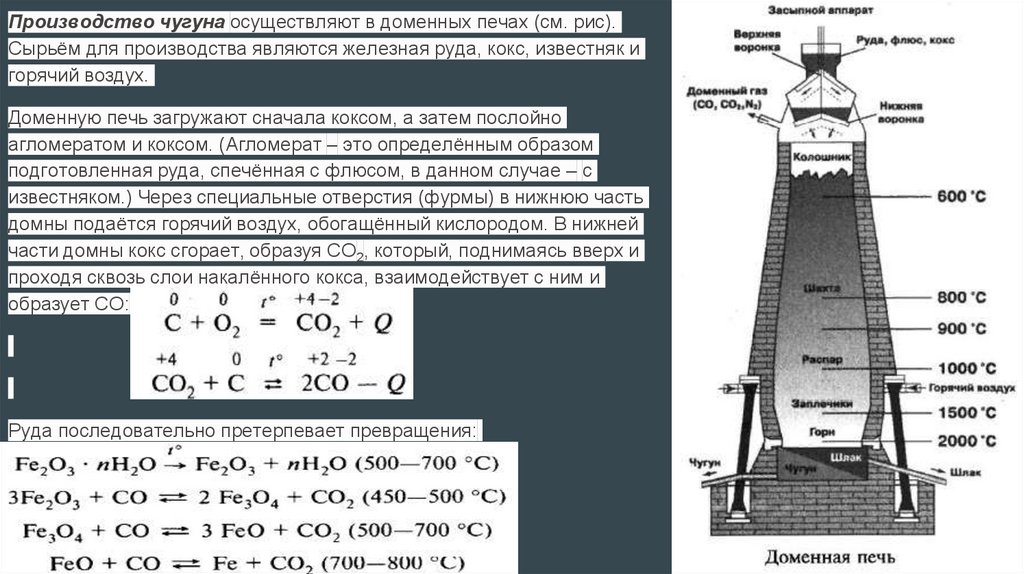

Руда,

топливо и флюсы, взятые в определенных

дозах (по массе), называются шихтой. Для

получения высококачественного чугуна

необходима соответствующая подготовка

шихтовых материалов. Подготавливаемая

к плавке руда должна иметь требуемый

состав и определенный размер кусков

(20-40 мм), поэтому крупные куски подвергают

дроблению, а мелкие и пылевидные фракции

– окускованию. При низком содержании

в руде железа её подвергают обогащению

(бедные железные руды Криворожских

ГОКов) в основном путем магнитной

сепарации в сочетании с обжигом и

флотацией.

В

настоящее время более 25% железных руд

проходят предварительную подготовку

к плавке с тем, чтобы в доменную печь

поступало железорудное сырье определенной

крупности, равномерного химического

состава, с высоким содержанием железа

и хорошей восстановимостью. Чем тщательнее

подготовлена руда к плавке, тем ниже

расход топлива и выше качество чугуна.

Основными

видами подготовки железных руд являются

обогащение руд и окускование рудной

мелочи. Наиболее распространенные

способы окускования – агломерация и

производство окатышей (окомкование).

Агломерация руд заключается в том, что

в шихту вводят флюсы и другие полезные

добавки и путем сжигания топлива в слое

спекаемого материала получают пористый,

прочный и хорошо восстанавливаемый в

доменной печи материал – офлюсованный

агломерат. С развитием способов обогащения

руд и увеличением удельного веса

концентрата в общем объеме сырья начал

применяться новый способ подготовки

руды – окомкование. Сущность процесса

состоит в окатывании частиц исходной

шихты и последующем обжиге полученных

окатышей размером 25-30 мм, которые содержат

70-95 % железа, однородны по составу и имеют

высокую механическую прочность.

Сталь – Сырье – Железо, углерод, руда и кислород

Руды, используемые для производства железа и стали, представляют собой оксиды железа, представляющие собой соединения железа и кислорода. Основными рудами оксида железа являются гематит, который является наиболее распространенным, лимонит, также называемый бурой рудой, таконитом и магнетитом, черной рудой. Магнетит назван в честь его магнитных свойств и имеет самое высокое содержание железа. Таконит, названный в честь Таконикских гор на северо-востоке США, представляет собой бедную, но важную руду, которая содержит как магнетит, так и гематит.

Для эффективной работы чугунолитейных печей требуется руда с содержанием железа не менее 50%. Кроме того, стоимость доставки железной руды из рудника на плавильный завод может быть значительно снижена, если перед отправкой удалить нежелательную породу и другие примеси. Для этого требуется, чтобы руды прошли несколько процессов, называемых «обогащением». Эти процессы включают дробление, сортировку, галтовку, флотацию и магнитную сепарацию. Благодаря этим процессам переработанная руда обогащается железом до более чем 60% и часто превращается в окатыши перед отправкой. Порошок таконитовой руды после обогащения смешивают с угольной пылью и связующим веществом и скатывают в небольшие шарики в барабанном окомкователе, где затем обжигают до твердости. На каждую отгруженную тонну таконитовых окатышей удаляется около двух тонн ненужного материала.

Благодаря этим процессам переработанная руда обогащается железом до более чем 60% и часто превращается в окатыши перед отправкой. Порошок таконитовой руды после обогащения смешивают с угольной пылью и связующим веществом и скатывают в небольшие шарики в барабанном окомкователе, где затем обжигают до твердости. На каждую отгруженную тонну таконитовых окатышей удаляется около двух тонн ненужного материала.

Три вида сырья, используемые при производстве чугуна (который является сырьем, необходимым для производства стали): переработанная железная руда, кокс (остаток, остающийся после нагревания угля в отсутствие воздуха, обычно содержащий до 90% углерода) и известняк (CaCO 3 ) или негашеная известь (CaO), которые периодически добавляются в доменную печь, что делает процесс непрерывным. Известняк или негашеная известь используется в качестве флюса, который образует шлак поверх жидкого металла. Это оказывает окисляющее действие на жидкий металл под ним, что помогает удалить примеси. Для производства одной тонны железа требуется примерно две тонны руды, одна тонна кокса и полторы тонны известняка.

Для производства одной тонны железа требуется примерно две тонны руды, одна тонна кокса и полторы тонны известняка.

Есть несколько основных элементов, которые можно найти во всех коммерческих сталях. Углерод является очень важным элементом в стали, поскольку он позволяет упрочнить сталь термической обработкой . Для производства стали требуется лишь небольшое количество углерода: до 0,25% для низкоуглеродистой стали, 0,25-0,50% для среднеуглеродистой стали и 0,50-1,25% для высокоуглеродистой стали. Сталь может содержать до 2% углерода, но сверх этого количества она считается чугуном, в котором избыток углерода образует графит. Металлический марганец используется в небольших количествах (0,03-1,0%) для удаления нежелательного кислорода и контроля содержания серы. Серу трудно удалить из стали, а форма, которую она принимает в стали (сульфид железа, FeS), делает сталь хрупкой или горячекороткая , при ковке или прокатке при повышенных температурах. Содержание серы в товарных сталях обычно не превышает 0,05%. Присутствует небольшое количество фосфора (обычно ниже 0,04%), который имеет тенденцию растворяться в железе, немного увеличивая прочность и твердость. Фосфор в больших количествах снижает пластичность или формуемость стали и может вызвать растрескивание материала при холодной обработке на прокатном стане, что делает его холоднокоротким . Кремний — еще один элемент, присутствующий в стали, обычно в количестве 0,5–0,3%. Кремний растворяется в железе и увеличивает прочность и ударную вязкость стали без значительного снижения пластичности. Кремний также раскисляет расплавленную сталь за счет образования диоксида кремния (SiO 2 ), что делает отливки более прочными и менее пористыми. Еще одним элементом, который играет важную роль в обработке стали, является кислород. Некоторые крупные сталелитейные заводы установили собственные кислородные установки, расположенные рядом с кислородными печами. Кислород, вводимый в смесь или «загрузку» печи, улучшает и ускоряет производство стали.

Присутствует небольшое количество фосфора (обычно ниже 0,04%), который имеет тенденцию растворяться в железе, немного увеличивая прочность и твердость. Фосфор в больших количествах снижает пластичность или формуемость стали и может вызвать растрескивание материала при холодной обработке на прокатном стане, что делает его холоднокоротким . Кремний — еще один элемент, присутствующий в стали, обычно в количестве 0,5–0,3%. Кремний растворяется в железе и увеличивает прочность и ударную вязкость стали без значительного снижения пластичности. Кремний также раскисляет расплавленную сталь за счет образования диоксида кремния (SiO 2 ), что делает отливки более прочными и менее пористыми. Еще одним элементом, который играет важную роль в обработке стали, является кислород. Некоторые крупные сталелитейные заводы установили собственные кислородные установки, расположенные рядом с кислородными печами. Кислород, вводимый в смесь или «загрузку» печи, улучшает и ускоряет производство стали.

Стали можно придать множество различных полезных свойств путем сплавления железа с другими металлами, такими как хром, молибден, никель, алюминий , кобальт, вольфрам, ванадий и титан , а также с неметаллами, такими как бор и кремний.

Сырье — worldsteel.org

Максимальное использование металлолома помогает сократить выбросы CO2 металлургического угля и 575 миллионов тонн стального лома для производства около 1,7 миллиарда тонн сырой стали.

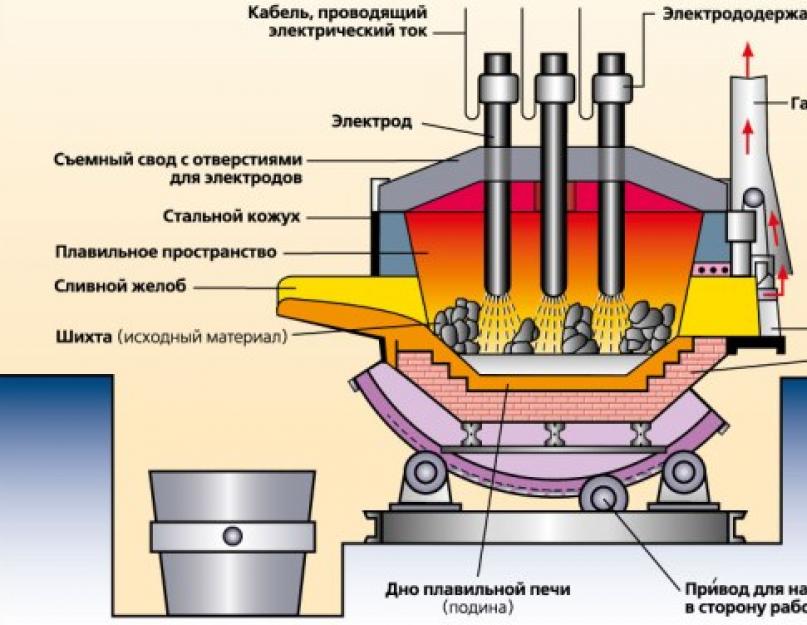

Переработанная сталь (также называемая стальным ломом) является одним из наиболее важных сырьевых материалов в отрасли. Он возникает из-за снесенных конструкций и автомобилей и оборудования с истекшим сроком службы, а также из-за потерь производительности в процессе производства стали.

Каждый сталелитейный завод также является заводом по переработке, и все производство стали использует лом, до 100% в электродуговой печи (ЭДП) и до 30% в доменной печи (ДП).

Весь собранный лом перерабатывается, и общий уровень переработки на сегодняшний день оценивается примерно в 85%. Такой высокий уровень переработки означает, что возможности для улучшения ограничены.

Такой высокий уровень переработки означает, что возможности для улучшения ограничены.

Металлолом играет ключевую роль в сокращении промышленных выбросов и потребления ресурсов. Каждая тонна лома, используемого для производства стали, позволяет избежать выбросов 1,5 тонн углекислого газа и потребления 1,4 тонны железной руды, 740 кг угля и 120 кг известняка.

Будущее расширение производства стали на основе лома будет зависеть от наличия высококачественного лома.

В то время как предложение железной руды может изменяться в зависимости от спроса, глобальная доступность лома зависит от спроса на сталь и появления лома в конце срока службы сталесодержащих продуктов.

Глобальные сталелитейные мощности пережили фазу взрывного роста с начала 2000-х годов, в основном за счет инвестиций в новые мощности в Китае.

Поскольку стальные изделия имеют средний срок службы 40 лет, эта сталь начнет поступать на рынок металлолома в следующем десятилетии, что позволит значительно сократить выбросы в сталелитейной промышленности.

Железная руда и металлургический уголь

Железная руда и металлургический уголь используются в основном в доменном процессе производства чугуна. Для этого процесса коксующийся уголь превращается в кокс, почти чистую форму углерода, который используется в качестве основного топлива и восстановителя в доменной печи.

Обычно требуется 1,6 тонны железной руды и около 450 кг кокса для производства тонны чугуна, необработанного чугуна, который выходит из доменной печи. Часть кокса можно заменить, вдувая в доменную печь угольную пыль.

Железо — распространенный минерал на поверхности земли. Большая часть железной руды добывается открытым способом в Австралии и Бразилии, доставляется в специальные порты по железной дороге, а затем отправляется на сталелитейные заводы в Азии и Европе.

Согласно статистической базе данных COMTRADE Организации Объединенных Наций, мировой экспорт железной руды в 2017 году составил около 1,5 млрд тонн, что представляет собой второй по величине объем торговли сырьевыми товарами в мире после мирового экспорта сырой нефти.