Содержание

Изготовление и монтаж пустотных плит перекрытия

Пустотные плиты перекрытия получили широкое распространение практически во всех отраслях строительства и лидируют на рынке материалов для возведения зданий гражданского значения. Изделия представляют собой армированные железобетонные конструкции с улучшенными показателями стойкости к механическим, климатическим и атмосферным нагрузкам, отличаются доступной стоимостью, простотой и удобством в работе и обеспечивают высокие темпы строительства объектов различного масштаба и назначения.

Характеристики и особенности изготовления

Технология изготовления пустотных плит перекрытия подразумевает использование бетона марок М300 или М400, рассчитанных на существенные весовые нагрузки. Армирующий каркас изделия производится из высококачественной стали марок АIII или АIV, обладающих повышенной стойкостью к коррозии широким диапазоном температурного воздействия – она выдерживает термическую нагрузку в пределах -40…+50оС. Функциональные полости в конструкции плит этого типа влияют не только на удельный вес изделий, но и улучшают их тепло- и звукоизоляционные свойства.

Функциональные полости в конструкции плит этого типа влияют не только на удельный вес изделий, но и улучшают их тепло- и звукоизоляционные свойства.

На современном рынке представлены 2 основных разновидности плит перекрытия – ПК и ПБ, визуальные и эксплуатационные характеристики которых являются схожими, однако технологии производства применяются разные

Процесс производства круглопустотной плиты ПК состоит из 3-х этапов:

- в специализированной форме натягивается каркасная арматура и размещается предварительно напряженная арматурная сетка, передающая напряжение всей поверхности изделия;

- форма заливается бетонной смесью соответствующего типа;

- по факту застывания смеси осуществляется обрезка натяжных деталей.

Размеры плит вариативны и подбираются в зависимости от проектного решения – длина изделия может составлять от 118 до 970 см, ширина – от 99 до 350 см, при этом стандартными считаются плитами размером 120х600 и 150х600 см.

Пустотелые плиты ПБ производятся на безостановочных конвейерных вибрационных линиях с применением метода продольного непрерывного армирования преднапряженными канатами из стали марок, соответствующих ГОСТ 7348, а после полного застывания бетона длинный полуфабрикат разрезается на ЖБИ необходимой длины. Шаг плит этого типа имеет кратность 100 мм, что позволяет производить изделия различного размера для строительства объектов с нестандартными пролетами.

Следует отметить также разный диаметр пустот – в плитах ПК он составляет 159 мм, что позволяет использовать их также на участках, подразумевающих наличие инженерных коммуникаций, в то время как пустоты в ПБ плитах обладают диаметром всего в 50 мм.

Особенности монтажа

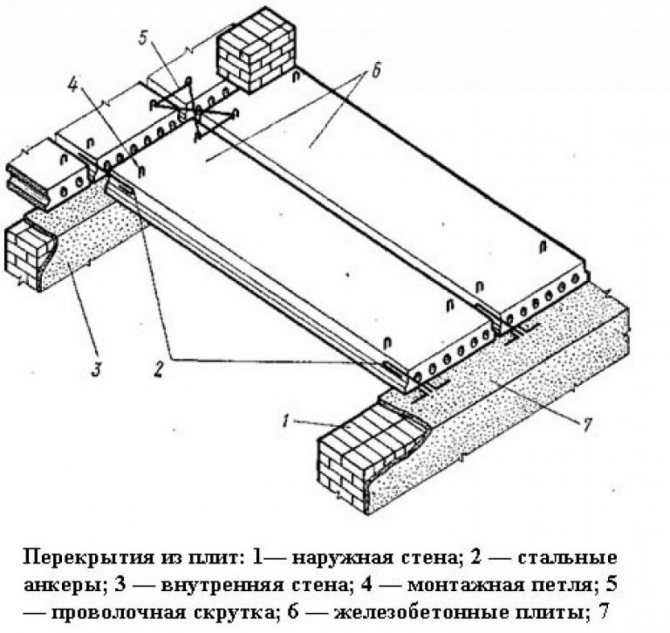

Конструкция пустотелой плиты предусматривает простоту и оперативность ее монтажа, надежность сцепления с другими элементами перекрытия. В основном в качестве крепежного элемента выступают петли или захватывающие устройства.

ПК плиты сразу комплектуются строповочными петлями, размер которых соответствует функциональным отверстиями в теле изделия. При монтаже мы рекомендуем все места стыков дополнительно бетонировать – это минимизирует риск попадания в швы воды и увеличивает показатели долговечности конструкции.

Монтаж ПБ плит беспетлевой и подразумевает замоноличивание изделия при помощи бетона с сохранением целостности и структуры поверхности, что обеспечивает герметичность стыков и минимизирует риск размораживания изделий в зимний период.

Линии по производству пустотных плит перекрытий, металлоформы, оборудование для формования

Главная > Технологии «под ключ» > Производство пустотных плит перекрытий «под ключ»

ООО «КОНСТРУКТИВ» предлагает комплекты оборудования «под ключ», позволяющие организовать производство железобетонных плит перекрытий. Изготовление плит перекрытий возможно по двум основным технологиям: безопалубочной, которая подходит для большого объема выпускаемой продукции, и традиционной, когда используются металлоформы плит перекрытий.

От имени компании Weiler Italia ООО «КОНСТРУКТИВ» осуществляет поставку технологических линий фирмы «WiTech», обеспечивающих изготовление плит перекрытий типа ПБ методом безопалубочного формования.

Безопалубочное формование плит перекрытий производится на специализированных стендах. Как правило, стенды плит перекрытий имеют длину 70-90 метров. Использование длинномерных стендов способствует снижению себестоимости изделий, так как данная технология изготовления плит перекрытия не требует использования множества металлоформы для плит, поэтому уменьшается расход бетона, армирования и количество технологических операций.

Линия безопалубочного формования пустотных плит перекрытий состоит из нескольких дорожек, которые оборудованы формовочным экструдером (или слипформером), домкратом-натяжителем, системой адресной подачи бетона, машиной для резки формуемых плит, устройствами укладки термопокрывал и прочим обрудованием. Линии плит перекрытий оборудованы также нагревательными элементами для ТВО, которые находятся под поддоном.

Линии плит перекрытий оборудованы также нагревательными элементами для ТВО, которые находятся под поддоном.

Технология изготовления плит перекрытия при безопалубочном формовании предусматривает армирование напрягаемой канатной арматурой и проволокой. Для их крепления на концах линии плит перекрытий установлены анкеры. Натяжка канатов производится с помощью перемещаемой установки (гидротомкратом группового натяжения), одиночным домкратом-натяжителем или комбинированным способом.

Перемещающийся экструдер (или слипформер) осуществляет формование бетонной дорожки, которая после прохождения термообработки распиливается по нужным размерам и снимается с линии.

Наряду с повсеместным применением заводами линий безопалубочного формования, производство железобетонных плит перекрытий, где используются традиционные металлоформы для плит, по-прежнему не теряет актуальности. Оно не такое глобальное и затратное, но в тоже время позволяет наладить выпуск пустотных плит ПК любых типоразмеров.

Производство железобетонных плит перекрытий по традиционной технологии, включает следующее, выпускаемое и поставляемое нами оборудование: металлоформы для плит, установка извлечения пуансонов-пустотообразователей из формы плит ПК, а также гидравлическое оборудование «PAUL», используемое для натяжения и анкеровки арматуры в автоматизированном режиме.

Железобетонные плиты перекрытия (ПП) используются в строительстве многоэтажных производственных и жилых зданий. Оборудование для производства плит перекрытия может отличаться, но в целом процесс изготовления проходит одинаковые этапы, описанные выше.

Производимое нами оборудование для производства ЖБИ плит обладает рядом преимуществ, в том числе:

- Высокий производственный потенциал;

- Длительный срок эксплуатации;

- Экономичное содержание и обслуживание;

- Немецкое качество и конкурентные цены.

Производство — IPHA — Международная ассоциация преднапряженных пустотелых конструкций

Процесс производства многопустотных плит начинается с чертежа и проектирования планировки пола внутри здания. Использование здания и приложенные нагрузки будут определять глубину, структуру предварительно напряженной проволоки и пролет плит.

Использование здания и приложенные нагрузки будут определять глубину, структуру предварительно напряженной проволоки и пролет плит.

Дизайн выполнен с использованием программного обеспечения 3D CAD. Затем это может быть переведено в производственный план для завода по производству многопустотных плит. Любые дополнительные детали, такие как вставка подъемных штифтов, вырезы и узкие элементы включены.

Производство осуществляется командой фабричных рабочих и часто распределяется на несколько рабочих смен. Планирование производства является важной частью максимизации эффективности и минимизации отходов сырья.

Пустотные плиты представляют собой предварительно напряженные железобетонные элементы. Это означает, что они армированы высокопрочной стальной проволокой или прядом с низкой степенью релаксации. Напряжения натягиваются до заданной нагрузки перед заливкой плит.

Предварительное напряжение позволяет многопустотным плитам преодолевать естественную слабость бетона при растяжении, облегчая увеличение пролетов между опорными точками. Связь между бетоном и предварительно напряженными связями имеет решающее значение в этом процессе.

Связь между бетоном и предварительно напряженными связями имеет решающее значение в этом процессе.

Предварительное напряжение представляет собой потенциально опасную операцию, требующую соблюдения строгих правил техники безопасности и охраны здоровья из-за больших усилий. Для этого также требуется специальное гидравлическое оборудование, как для одноручьевой, так и для многонапряженной системы.

После того, как бетон был приготовлен в соответствии с требованиями заливочной машины, он доставляется через распределительную систему. Литейные машины обычно делятся на 3 категории: экструдеры, слипформеры и флоуформеры.

Литейные машины работают на стальных станинах/поддонах, длина которых обычно превышает 100 м. Помимо литья, при производстве пустотелых изделий существуют различные процессы, которые можно выполнять с помощью машин.

Они могут включать: очистку, смазку и электромонтаж станин, маркировку и детализацию плит, резку плит до необходимой длины, а также оборудование для подъема и штабелирования готовой продукции. Заводы могут варьироваться от трудоемких до высокоавтоматизированных производств.

Заводы могут варьироваться от трудоемких до высокоавтоматизированных производств.

Процесс производства многопустотных плит

Чертеж, проектирование и планирование

Схема перекрытий многопустотных плит в здании спроектирована с использованием программного обеспечения 3D CAD. На этом этапе расчетные нагрузки используются для расчета глубины и проволочных рисунков плит в зависимости от требуемых пролетов.

Затем это переводится в производственный план завода, чтобы максимизировать эффективность и минимизировать отходы. Производственные планы включают такую информацию, как резка плит по длине, а также требования к детализации, такие как вставка подъемных штифтов, выемки и открытые стержни.

Подготовка поддонов

Пустотные плиты отливают на стальные поддоны или поддоны, длина которых обычно превышает 100 м.

Перед заливкой необходимо выполнить ряд операций по ее подготовке. Они должны быть очищены от любого мусора от предыдущих циклов литья и распылены смазочным составом. Обычно это выполняется с помощью многоцелевой машины или очистителя кроватей.

Обычно это выполняется с помощью многоцелевой машины или очистителя кроватей.

Предварительно напряженные напрягаемые элементы должны быть спущены по длине станины для подготовки к натяжению.

Предварительное напряжение

Предварительное напряжение включает в себя приложение нагрузки к высокопрочным напрягающим элементам с низким уровнем релаксации перед литьем.

Обычно это либо однослойная проволока, либо многопроволочная проволока диаметром от 5 мм до 15 мм. Сухожилия натягиваются либо по отдельности, либо все сразу, что известно как мультинапряжение.

Это достигается с помощью гидравлических насосов и домкратов/цилиндров, при этом арматура закрепляется на опорах на обоих концах станины.

После достижения желаемой нагрузки (обычно 70% UTS) сухожилия фиксируются на месте.

Комплектование и раздача бетона

Бетонная смесь, необходимая для изготовления пустотных плит, зависит от используемой разливочной машины. Обычно используются планетарные или двухвальные смесители.

Желательны высококачественные материалы, которые могут быть дополнены химическими добавками (примесями).

После замеса и смешивания бетон может подаваться в заливочную машину через бетонный скип с использованием передвижной установки, мостовых или полупортальных кранов.

Литье

После того, как бетон доставлен в машину для литья, из него начинают формовать многопустотную плиту. Существует 3 основных типа литейных машин:

Экструдер – отливает плиту из сухой смеси с низким содержанием цемента и уплотняет бетон высокочастотной вибрацией. Накопление бетона и привод шнека перемещают экструдер вниз по бетонной платформе.

Слипформер – отливает плиту в 2 или 3 этапа, используя приводной механизм и вибрацию для формирования плиты вокруг движущихся стальных стержней. Они также могут отливать другие элементы, имеющие непрерывный профиль.

Флоуформер – заливает бетон без механизмов и приводов. Бетон течет под действием силы тяжести и вибрации. В процессе используется бетон пластичного качества для универсальности вариантов профиля поперечного сечения с гладкой, шероховатой или рифленой поверхностью.

В процессе используется бетон пластичного качества для универсальности вариантов профиля поперечного сечения с гладкой, шероховатой или рифленой поверхностью.

Детализация

Многопустотные плиты часто требуют дополнительной детализации, такой как проемы, углы полок, узкая ширина и вставка подъемных штифтов.

Некоторые фабрики могут использовать автоматизированный плоттер, который связан с программным обеспечением для проектирования/планирования, для точной разметки этих деталей и записи данных.

Вакуумные аспираторы/аспираторы могут использоваться для удаления бетона и создания отверстий.

Мокрорезные пилы используются для выполнения продольных или продольных разрезов в свежем бетоне.

Отверждение

После заливки изолирующие покрытия обычно используются для отверждения плит и удержания влаги.

Дополнительный подогрев воды или пара под литейными станинами может еще больше ускорить этот процесс.

Снятие напряжения

После достижения необходимой прочности бетон эффективно сцепляется с предварительно напряженными арматурными элементами.

Затем их можно снять, восприняв предварительное напряжение внутри плиты.

Резка

Пилы используются для резки плит нужной длины и под разными углами. Вода используется для увлажнения лезвия и уменьшения пыли.

Дополнительные станции резки иногда могут использоваться за пределами завода.

Разборка слоев

Слябы снимаются с литейного стана с помощью захватов и подъемных балок в сочетании с кранами.

Хранение

Плиты могут вывозиться с завода на тележках, с помощью вилочных погрузчиков или боковых погрузчиков. Их укладывают на бревенчатые тележки на скотном дворе.

Доставка и установка

Отслеживание от программного обеспечения для проектирования и планирования производства осуществляется до склада, чтобы можно было идентифицировать отдельные плиты.

Погружаются на прицепы и доставляются на место, где их можно установить с помощью подъемных захватов с траверсами или цепями.

Ассоциированные члены

Ассоциированными членами IPHA являются компании, предлагающие все, от программного обеспечения для трехмерного CAD-проектирования и планирования производства до оборудования для предварительного напряжения, производственного оборудования и грузоподъемного оборудования.

Для получения дополнительной информации об этих компаниях, в том числе об их местонахождении и ссылках на их веб-сайты, посетите нашу страницу каталога участников.

i-тезисы

Макструдер

Разработка программного обеспечения AllPlan

Пренсоленд

Спираль

СтруСофт

Tekla – Trimble Solutions

Повышение эффективности производства пустотных плит благодаря здравому смыслу и автоматизации -на месте и сборные конструкции. Постепенно технология добавок усложнялась, а преимущества производства сборных строительных элементов на заводах становились все больше. Дозирование легко осуществить правильно в контролируемых производственных условиях. Тем не менее, можно уменьшить количество цемента, если известно, что уплотнение бетона происходит максимально плавно. Это возможно с помощью автоматизации. Наибольшее влияние на эффективность уплотнения при производстве многопустотных плит оказывает конструкция экструдера и механизм уплотнения.

«Часто заливка бетона является узким местом для эффективности производства сборных материалов, особенно многопустотных плит. С помощью передовой экструдерной технологии можно повысить как эффективность, так и качество производства. Когда при уплотнении используется автоматизация, даже конструкции с очень близко расположенными нитями могут быть отлиты настолько плавно, что укладка бетона становится равномерной по всему периметру», — говорит директор по продукции Elematic, Floor Technologies Яни Эйлола .

Эйлола знает, о чем говорит, потому что он видел множество методов производства многопустотных плит по всему миру. Он утверждает, что строительная культура страны оказывает большое влияние на то, как и какие многопустотные плиты производятся. Если подчеркивалась архитектурная индивидуальность, как в современной Финляндии, добиться больших тиражей непросто. Работа в такой бизнес-среде делает акцент на эффективной реализации индивидуальных решений.

«Другое, что уводит от массового производства, это большое количество вопросов, связанных с проектированием инженерных сетей. Финляндия также является хорошим примером развития инженерных систем зданий. Когда есть много отверстий и разных форм, есть много разных деталей, которые легче реализовать, чем более эффективно используются автоматизация и цифровизация», — говорит Эйлола.

Финляндия также является хорошим примером развития инженерных систем зданий. Когда есть много отверстий и разных форм, есть много разных деталей, которые легче реализовать, чем более эффективно используются автоматизация и цифровизация», — говорит Эйлола.

Наиболее важным фактором оптимизации использования сырья является технология уплотнения экструдера, начиная с геометрии шнека и используемых движений уплотнения.

Минимизация потерь и дефектной продукции

Интернет вещей становится установленным фактом и в производстве сборных железобетонных изделий. Конечно, это потребовало от разработчиков и производителей линий по производству сборных элементов понимания того, как применять эту новую технологию.

«Несомненным преимуществом Интернета вещей в производстве сборных железобетонных изделий является его способность оптимизировать производственный процесс. Благодаря непрерывному сбору данных можно планировать производственный процесс, предусматривающий достаточное количество времени для каждого этапа работы», — говорит Яни Эйлола.

FloorMES E9 — это практический инструмент для контроля и планирования производства сборных перекрытий. Автоматизированная система значительно повышает эффективность производства многопустотных плит, поскольку она оптимизирует и уравновешивает производственный план и графики. Кроме того, система отслеживает рабочий процесс и сравнивает его с первоначальным планом.

Не менее важным преимуществом автоматизации и цифровизации является оптимизация использования сырья. В любом случае, по словам Эйлолы, наиболее важным фактором является технология уплотнения экструдера, начиная с геометрии шнека и используемых движений уплотнения.

«Все дело в более плавном общем рабочем процессе на заводе и в том, что материальные потери могут быть еще больше снижены за счет многочисленных небольших отдельных улучшений», — говорит Эйлола.

Кроме того, на потери материала влияет длина производственной линии. Чем длиннее производственная линия, тем меньше потери, которые невозможно полностью устранить с концов линии даже при автоматизации.

Можно активизировать даже старые заводы

При открытии нового завода по производству многопустотных плит в первую очередь оценивается объем продаж. Завод будет рассчитан таким образом, чтобы коэффициент использования был относительно высоким при рассматриваемом объеме. Клиент сам выбирает, сколько места зарезервировано для расширения.

«Различия в производительности различных вариантов производственных линий довольно велики. Помимо прочего, уровень механизации и автоматизации влияет на то, какой вариант будет оптимальным для рассматриваемого случая. Если коэффициент использования высок, надежность оборудования становится более подчеркнутой. Обслуживание требуется, но требуется как можно реже, когда машины изготавливаются так, чтобы выдерживать износ. Хорошим примером этого являются подающие шнеки, которые изнашиваются во время литья. Мы разработали высокопрочный шнек подачи», — отмечает Яни Эйлола.

Если на старой производственной линии есть машины, которые все еще пригодны для использования, нет причин заменять их новыми в каждом случае ради эффективности. Все еще возможно улучшить производственный процесс. В первую очередь следует проводить превентивную политику в отношении обслуживания машин. Во-вторых, процесс перемешивания бетона можно улучшить при небольших вложениях.

Все еще возможно улучшить производственный процесс. В первую очередь следует проводить превентивную политику в отношении обслуживания машин. Во-вторых, процесс перемешивания бетона можно улучшить при небольших вложениях.

Повышение эффективности внутренней логистики также выгодно. Планировку производственной зоны можно критически осмотреть: все ли размещено оптимально или можно что-то реорганизовать?

Яни Эйлола предлагает еще одно простое предложение по усовершенствованию старых линий по производству многопустотных плит: поднимать готовые многопустотные плиты в связках с помощью зажимов.

«Некоторое время назад я выступал с докладом об эффективности производства многопустотных плит на одной из конференций нашей отрасли. Я попросил людей поднять руку, если на их заводе используются зажимы для подъема пучков. Поднялось всего несколько рук. Это было немного неожиданно, потому что подъемные захваты для пакетных перекрытий имеют очень небольшую стоимость по сравнению с тем, насколько они повышают общую эффективность», — говорит он.