Содержание

Высокохромистая сталь — марка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Высокохромистые стали марок Х25 и Х28 используются как кислотостойкие в химической аппаратуре, работающей при соприкосновении с горячей фосфорной кислотой, дымящей азотной кислотой, кипящей уксусной кислотой, растворами гипохлорита натрия.

[1]

Высокохромистая сталь марки Х12 после закалки с температур 980 — 1000 и отпуске при температурах 480 — 500 приобретает вторичную твердость ( фиг.

[2]

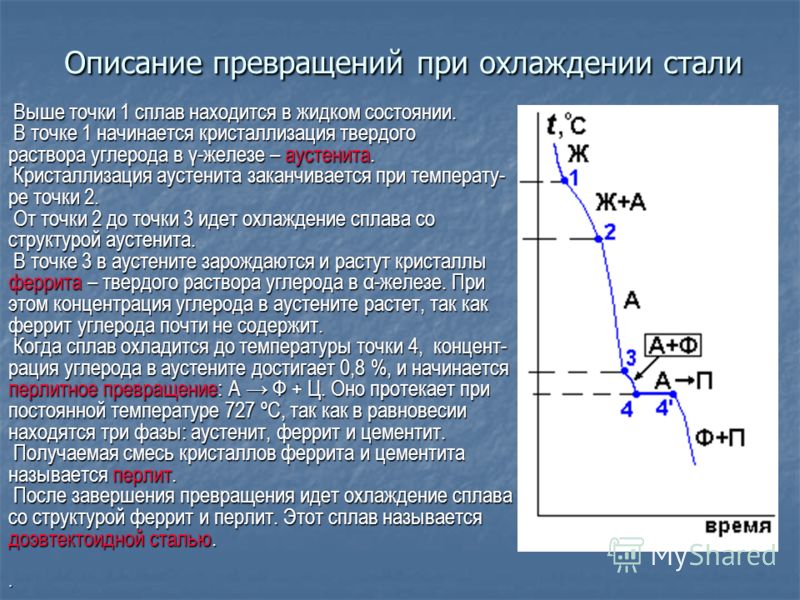

Высокохромистые стали марок Х12М; Х12Ф1 и Х12ФМпо своим свойствам близки между собой. Они относятся к сталям ледебуритного класса, имеющим в литом состоянии эвтектику, резко снижающую вязкие свойства сталей. Ковкой и прокаткой эвтектика разбивается на отдельные карбиды, а последующий отжиг ( при температурах 860 — 880) придает стали структуру сорбитообраз-ного перлита с включением избыточных карбидов. При нагреве под закалку карбиды хрома переходят в раствор аустенита, повышая его устойчивость, но в связи с понижением мартенситной точки увеличивается количество остаточного аустенита в закаленной стали Количество остаточного аустенита в зависимости от температуры закалки достигает 60 — 80 %, что снижает твердость закаленной стали ( фиг.

При нагреве под закалку карбиды хрома переходят в раствор аустенита, повышая его устойчивость, но в связи с понижением мартенситной точки увеличивается количество остаточного аустенита в закаленной стали Количество остаточного аустенита в зависимости от температуры закалки достигает 60 — 80 %, что снижает твердость закаленной стали ( фиг.

[3]

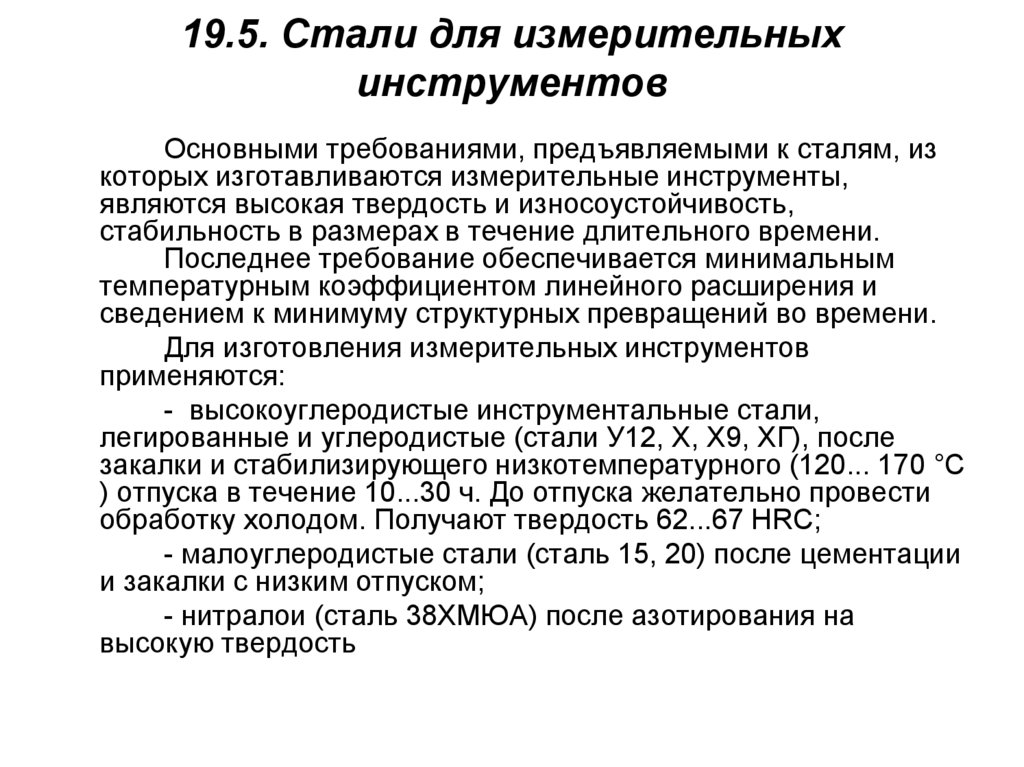

Высокохромистую сталь марки Х12 применяют для деталей измерительных приборов в тех случаях, когда износ происходит на небольших участках поверхности и вызывает нарушение точности, как, например, в призмах миниметров.

[4]

Порог хладноломкости высокохромистых сталей марок ОХ17Т, Х25Т и Х28 лежит при комнатной температуре [79], вследствие чего переработку стали и на заводе-поставщике, и у потребителя следует производить в подогретом состоянии — до 100 С и выше. При этих условиях указанные стали переходят в вязкое состояние и металл приобретает достаточную технологичность. Однако соблюдение подобной технологии нередко вызывает трудности и требует организации специальных устройств для подогрева металла и поддержания определенной повышенной температуры при его переработке.

[5]

Технологический процесс термической обработки матриц и пуансонов из высокохромистых сталей марок Х12М, Х12Ф и Х12Ф1 выполняется в двух вариантах в зависимости от того, требуется ли добиваться при термической обработке неизменности размеров детали штампа или точное сохранение размеров необязательно, и после термической обработки будет производиться шлифование.

[6]

| Составы серого и жаростойкого чугуна, %.

[7] |

На одном из заводов было проведено испытание опытных зубьев из высокохромистой стали марки Х28, содержащей 25 5 % хрома и — 1 % углерода.

[8]

| Сварной корпус насоса высокого давления, выполненный из крупных.

[9] |

Он состоит из внутреннего цилиндра с вваренными в него сопловыми коробками из высокохромистой стали марки 18Х11МФБЛ и наружного цилиндра из теплоустойчивой стали марки 15Х1М1ФЛ с приваренными к нему гильзами паровпуска и коленами из высокохромистой стали.

[10]

Электрическая печь для пиролиза ацетона представляет собой горизонтально расположенную змеевиковую трубу, заключенную в камеру из огнеупорного кирпича. Ранее применяли импортные трубы ( сихромалевые), но после полженного срока ( 3 года), они были заменены отечественными трубами из высокохромистой стали марки Х28, которые также служат 3 года.

[11]

Крайне желательно, наконец, обойтись одними только перлитными сталями и при изготовлении котлов с параметрами острого пара 255 кГ / см2 и 585 С. Возможно, что для этого стоило бы пойти на утяжеление общего веса котлов и даже а использование металла выходных ступеней пароперегревателей в течение срока более короткого, чем для остальных элементов котлов. С другой стороны, можно надеяться, что к моменту появления необходимости замены выходных частей пароперегревателей металлургической промышленностью будут созданы трубы из таких марок перлитной стали, которые смогут работать в котлах на 255 кГ / см2 и 585 С в течение полного срока службы котлов. Возможно, что для этой цели окажется приемлемой разработанная в настоящее время высокохромистая сталь марки ЭИ-756. Желательно использовать для выходных частей пароперегревателей этих котлов перлитные стали, которые в трех и более опытных плавках дадут совпадающие показатели.

Возможно, что для этой цели окажется приемлемой разработанная в настоящее время высокохромистая сталь марки ЭИ-756. Желательно использовать для выходных частей пароперегревателей этих котлов перлитные стали, которые в трех и более опытных плавках дадут совпадающие показатели.

[12]

Страницы:

1

Высокохромистая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

| Состав сталей для штампов холодного формирования, % ( ГОСТ 5950 — 73.| Влияние температуры закалки на твердость стали Х12Ф1, количество остаточного а. стенита и изменение длины ( ДI ( автор.

[1] |

Высокохромистые стали являются сталями ледебуритного класса, так нак в литом виде первичные карбиды, выделяющиеся во время затвердевания стали, образуют эвтектику — ледебурит. Однако при ковке эвтектика разбивается, и в отожженном после ковки состоянии структура должна состоять из сорбитообрааного перлита с включениями избыточных карбидов.

[2]

Высокохромистые стали ( Х17 и др.), содержащие более 15 % хрома, весьма склонны к росту зерна в зоне термического влияния при длительном нагреве и применение газовой сварки для этих сталей нежелательно.

[3]

Высокохромистые стали с марганцем, в которых выделяется большое количество а-фазы, настолько тверды, что они царапают стекло. Однако высокую твердость их нельзя использовать на практике ( износостойкий инструмейт), так как они одновременно приобретают очень высокую хрупкость.

[4]

Высокохромистые стали при нагреве в интервале температур 400 — 500 С склонны к охрупчнванню, которое проявляется в снижении ударной вязкости, относительного удлинения и в росте твердости.

[5]

Высокохромистые стали XI2, Х12Ф1, Х12М более изностойкие по сравнению с углеродистыми инструментальными и обладают одним прекрасным технологическим качеством — они подвержены минимальным объемным изменениям при термообработке.

[6]

Высокохромистые стали XI7, Х28 проявляют склонность к межкристаллитной коррозии после нагрева их до 900 ( и выше) и быстрого охлаждения. Условия, благоприятные для возникновения межкристаллитной коррозии, создаются, в частности, при сварке нержавеющих сталей.

[7]

Высокохромистая сталь Х28АН2Т, легированная азотом и никелем, также проявляет склонность к дисперсионному твердению. При этом упрочнение происходит главным образом в феррит-ной фазе. В литом состоянии эта сталь по эрозионной стойкости приближается к ферритным сталям, так как в ее структуре имеется большое количество ферритной составляющей. Некоторые из них были выявлены рентгено-структурным анализом в ферритной фазе. Наряду с карбонитри-дами в этой стали обнаружена о — фаза в высоскодисперсной форме. В результате старения эрозионная стойкость стали Х28АН2Т увеличивается в 4 раза, повышается твердость и прочность, а пластичность резко снижается.

[8]

Высокохромистые стали обладают высокой прокаливаемостью, что позволяет использовать их для рабочих частей штампов больших сечений и применять закалку с умеренным охлаждением, что уменьшает их поводку и коробление.

[9]

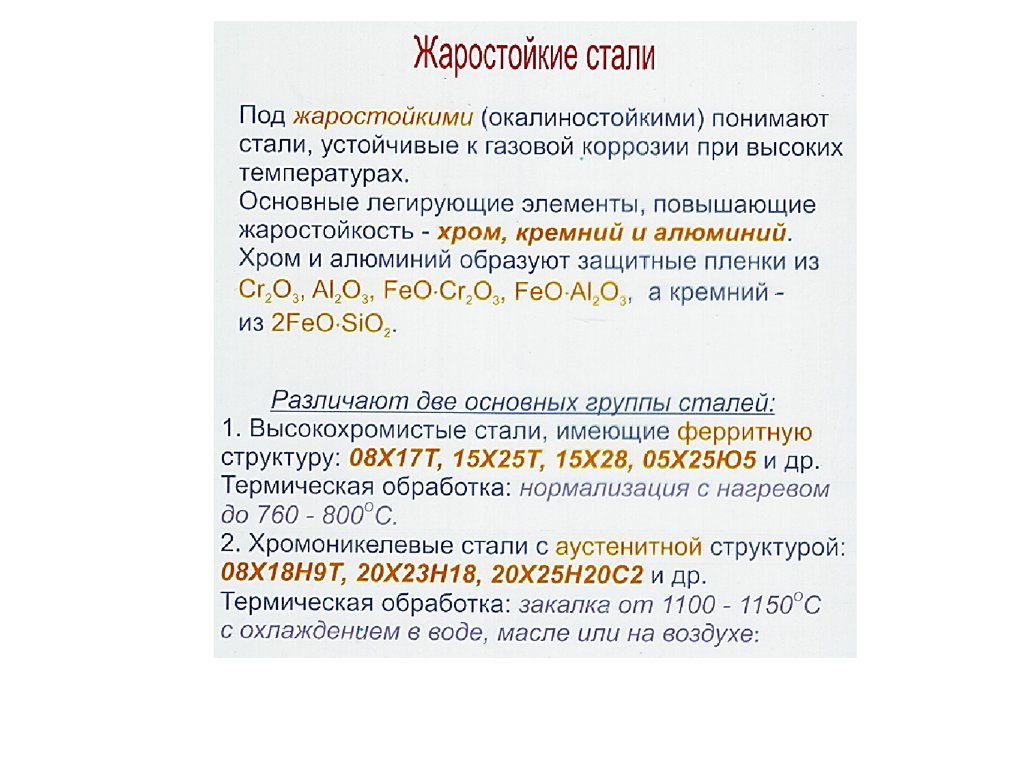

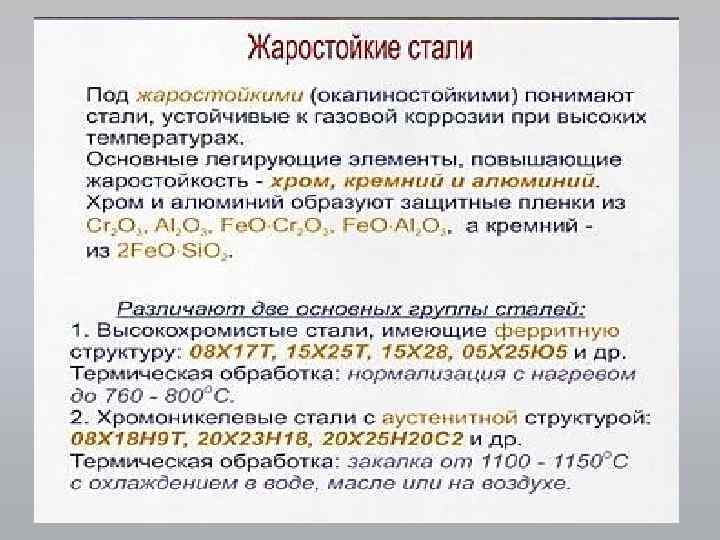

Высокохромистые стали ( содержащие 25 — 30 % Сг) обладают особой стойкостью к окислению при высокой температуре. Их применяют для изготовления деталей нагревательных печей.

[10]

Высокохромистые стали Х12Ф1 и Х12М относятся к ледебурит-ному классу; они содержат 16 — 17 % карбидов ( Cr, Fe) 7C3, Стали обладают высокой износостойкостью и при закалке в масле мало деформируются, что важно для штампов сложной формы.

[11]

Высокохромистые стали обнаруживают значительную стойкость к разрушению, и, хотя их механические свойства позволяют считать их универсально применимыми, использование этих сплавов значительно уменьшает трудности, связанные с коррозией.

[12]

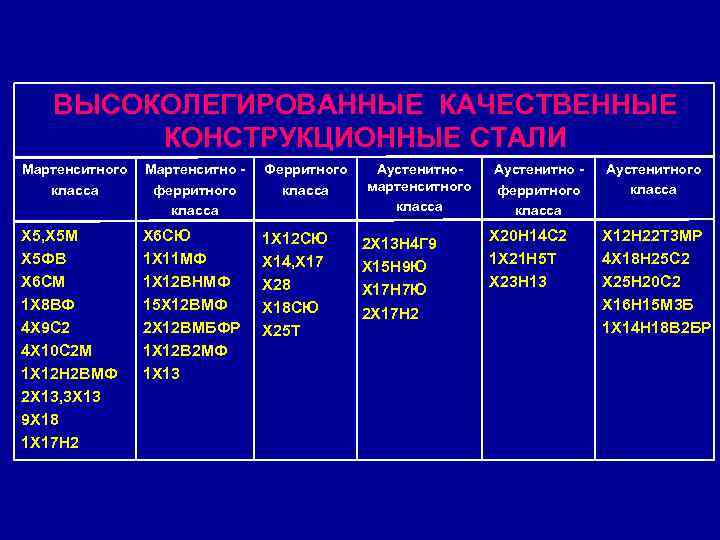

Высокохромистые стали, содержащие 12 — 28 % Сг, обладают нержавеющими и жаропрочными свойствами. В зависимости от содержания хрома и углерода высокохромистые стали по структуре в нормализованном состоянии делятся на ферритные ( 15X25, 15X28), феррито-мартенситные ( 20X13, Х14, 12X17) и мартенситные ( 20X13, 30X13, 40X13) стали.

[13]

Высокохромистые стали, паянные свинцовым припоем не склонны к контактной коррозия в агрессивной среде.

[14]

Высокохромистые стали ( содержащие 25 — 30 % Сг) обладают особой стойкостью к окислению при высокой температуре. Их применяют для изготовления деталей нагревательных печей.

[15]

Страницы:

1

2

3

4

Семейства сплавов

– SSINA

Ферритные нержавеющие стали иногда называют «неупрочняемыми» марками или сплавами серии 400, а марки 409 и 430 являются наиболее распространенными. Сплавы хрома и железа с ограниченным содержанием углерода, обычно ниже 0,12% (442, 446 имеют 0,20). Содержание хрома может варьироваться от 10,5 до 30,0%. Эти марки не могут быть упрочнены термической обработкой, но они являются магнитными. Они обладают хорошей коррозионной стойкостью (особенно к коррозионному растрескиванию под воздействием хлоридов), но обычно не выбираются из-за ударной вязкости.

| Марка | Описание | Применение |

|---|---|---|

| 304 | Общая назначение | Сумки с воздушными датчиками Автомобильные руки стеклоочистителя Оборудование для обработки багажа Оборудование для выпечки Burial Caskics Equipment WASERELINGENTING WASERELINGE WASERELINGE WASERELINGE WASERELINGE WASELINGE . /внутренняя сушилка Кофеварки Column covers Cookware Counter tops Cryogenic vessels and components Dairy handling equipment Dishwasher drums Elevator interiors Entry Doors Escalators Evaporators Fire doors Fireplace fronts Flatware Food processing equipment Gutters and downspouts Hardware, hinges Хомуты для шлангов Больничные тележки Компоненты систем отопления, вентиляции и кондиционирования воздуха Ювелирные изделия Кухонные шкафы Кухонные вытяжки Meat processing equipment Metal roofing Microwave oven interiors Milking machines Nuclear storage containment Nuclear vessels Oven parts Rapid transit cars Refrigerator panels Retractor springs Roofing tiles Seat belt anchors Signs Sinks Splash shield Spring зажимы Топки для плит Уличная мебель Кузова и шасси автоцистерн Выхлопные системы грузовиков Бензобаки грузовиков Зеркала для грузовиков Грузовые двери и передние углы грузовых прицепов Оконные рамы Оконные жалюзи (солнцезащитные экраны) Винные баки |

| 305 | Повышение содержания никеля для снижения деформационного упрочнения | Крышки кофейных урн Детали глубокой вытяжки Детали из расширенного металла Формованные детали (требующие особо низких характеристик деформационного упрочнения) Операции свободного прядения Чаши для смешивания 9 Отражатели |

| 309S | Cr & Ni с повышенной для высоких температур | Ящики для отжига, Химическое технологическое оборудование (повышенная температура), Детали конвейеров, Сушилки, Элементы электрической плиты, Детали печей |

| 310S | То же, что и 309, только больше | Ящики для отжига, Ленты печей, Химическое технологическое оборудование (повышенная температура), Детали конвейеров Сушилки, Детали печей |

| 316 | Мо добавлен для повышения коррозионной стойкости | Автобусные/дорожные навесы Оборудование для химической обработки Резервуары для перевозки химикатов Входные двери Оборудование для обработки удобрений Противопожарные двери Оборудование для пищевой промышленности Резервуары для горячей воды Металлическая кровля Оборудование для нефтепереработки Фармацевтическое технологическое оборудование Фотооборудование Компоненты морской воды Оборудование для обработки мыла Уличные резервуары ( Резервуары для хранения) городская) мебель Оборудование для бассейнов Билетные автоматы Оборудование для очистки воды Оконные рамы Резервуары для хранения вина |

| 317 | Добавлено больше Mo и Cr для повышения коррозионной стойкости | Химическое технологическое оборудование, оборудование для производства чернил, фармацевтическое технологическое оборудование, оборудование для обработки удобрений |

| 321 | Ti добавлен для предотвращения осаждения карбилов | Выпускной коллектор и фланцы самолетов, химическое оборудование, противопожарные перегородки, резервуары высокого давления |

| 347 | Cb добавлен для предотвращения осаждения карбилов | Выпускной коллектор и фланцы самолетов, компенсаторы, дымовые трубы и заслонки, сварные резервуары для хранения органических химикатов |

| 330 | Повышенное содержание кремния для обеспечения максимальной термостойкости | Ящики для отжига, камеры сгорания, горелки и выхлопные части |

| 409 | Нижний Cr В основном используется для автомобильных выхлопных газов | Автомобильные выхлопные системы Автобусные рамы Грузовые контейнеры Ребра для нагревательных трубок Перфорированный лист для корпусов глушителей Воздуховод дымоудаления Корпуса трансформаторов и конденсаторов |

| 410/410S | Общего назначения | Втулки, поддоны для башен фракционирования масла, оборудование, столовые приборы, плиты пресса |

| 420 | Повышенное содержание углерода для улучшения механических свойств | Столовые приборы/ножницы, стоматологическое оборудование, хирургическое оборудование |

| 430 | Добавлены P и S для улучшения обработки | Архитектурные приложения (интерьер), отделка автомобилей, кухонная утварь, оборудование для пищевой промышленности |

| 434 | Mo добавлен для повышения коррозионной стойкости в отделке автомобилей | Отделка автомобилей |

| Марка | Описание | Применение |

- Хорошая коррозионная стойкость

- Типовая прочность 65–75 тысяч фунтов на квадратный дюйм — растяжение, 35–50 тысяч фунтов на квадратный дюйм — текучесть и относительное удлинение 20–35 %

- Магнитный

- Использование при ограниченной температуре

- Можно полировать

- УНС С40500

- С40910

- С40920

- С40930

- S43000

- С43400

- S43600

- С43035

- С44400

- S44660

- С44735

Углерод, LIBS и разница между сталями L+H

В этой статье мы обсудим анализ углерода в трех из четырех основных типов стальных сплавов; углеродистая сталь, низколегированная сталь, нержавеющая сталь – , но в настоящее время не из инструментальной стали.

Углеродистая сталь представляет собой сплав железа и углерода. Низколегированная сталь включает углерод и небольшие добавки других легирующих элементов, таких как хром, марганец, молибден и т. д., до максимального общего содержания легирующих добавок 5%. Нержавеющая сталь включает углерод и более высокие количества ключевых элементов, таких как хром, никель и молибден, с широким диапазоном концентраций.

Всемирная ассоциация производителей стали утверждает, что существует более 3500 различных марок стали. На рынке представлены сотни различных марок нержавеющей стали. Каждый из этих уникальных составов нержавеющей стали обеспечивает некоторую степень коррозионной стойкости выше и выше, чем у простой углеродистой стали и низколегированной стали.

Углерод является ключевым элементом во всех этих трех типах стали. Его добавляют на различных уровнях от 0,005% до 1,2% в зависимости от качества, необходимого для конкретных целей и приложений. В углеродистых сталях углерод обычно является единственной добавкой, в то время как в низколегированные и нержавеющие стали добавляются другие элементы в различных концентрациях для придания различных свойств, необходимых для предполагаемого использования.

Некоторые из качеств, которые придает углерод, в зависимости от добавленного количества: степень свариваемости, твердость, коррозионная стойкость, прочность на разрыв, пластичность и многие другие физические свойства в зависимости от комбинации других элементов. Отсутствие правильного уровня углерода может привести к ползучести сплава и разрушению под напряжением, разрушению сварного шва, межкристаллитной коррозии и водородному растрескиванию под напряжением. Углерод действует как упрочняющий агент, препятствуя скольжению дислокаций в кристаллической решетке атома железа относительно друг друга. Хотя увеличение содержания углерода улучшает твердость, оно также увеличивает хрупкость и снижает свариваемость (выше 0,25% C). Когда содержание углерода увеличивается, предел текучести и предел прочности при растяжении увеличиваются, но пластичность/пластичность снижается. Высокое содержание углерода также снижает стойкость стали к воздушной коррозии; в полевых условиях может возникнуть ржавчина.

При сварке расчеты углеродного эквивалента (CE) используются для прогнозирования зоны термического влияния (HAZ). Понимая любые различия в химии с помощью расчета углеродного эквивалента, можно определить, совместимы ли свойства двух материалов, соединяемых вместе с помощью компонента металлического наполнителя, для процесса. Если компоненты слишком разнородны или если углеродный эквивалент (CE) приближается к более высокому нежелательному значению, то могут потребоваться специальные меры предосторожности до и во время сварки, такие как предписанная термообработка, использование электродов с низким содержанием водорода, контроль подводимого тепла. Многие из этих руководств опубликованы в стандартах NACE (ранее Национальной ассоциации инженеров-коррозионистов) NACE MR0175/ISO 15156 и NACE MR0103/ISO 179.45 предназначен для морских, нефтехимических и газовых применений, где углеродистые стали в присутствии сероводорода (h3S, сероводород) подвержены сульфидному растрескиванию под напряжением (SSC) или водородному растрескиванию под напряжением (HSC).

Разница между нержавеющими сталями L+H

На рынке представлены сотни различных марок нержавеющей стали. Каждый из этих уникальных составов нержавеющей стали обеспечивает некоторую степень коррозионной стойкости выше и выше, чем у обычной стали.

Серия 300 аустенитных нержавеющих сталей наиболее подходит для ответственных промышленных применений, требующих высокой коррозионной стойкости этой категории нержавеющих сталей. Эта серия представляет собой сплав на основе железа с низким содержанием углерода, который обязан своей высокой коррозионной стойкостью хрому. Базовая структура аустенитной нержавеющей стали серии 300 состоит из 18% хрома, 8% никелевого сплава и 0,10% углерода; она широко известна как сталь 18/8.

Обозначение серии 300 включает множество различных составов легированной стали (303, 304, 305, 316, 321, 347 и т. д.), но общим для них является то, что содержание углерода обычно не превышает 0,08%. Наиболее распространенными сериями 300, используемыми сегодня, являются марки 304 и 316, характеризующиеся базовым химическим составом 18-8 Cr-Ni, маркой 304, но с добавлением немного большего количества Ni и Mo для повышения до марки 316.

Коррозионная стойкость аустенитной нержавеющей стали обеспечивается защитным слоем оксида хрома, образующимся на поверхности металла. Если материал нагревают до температуры от 450°С до 900°С, структура материала изменяется и по краям кристалла образуется карбид хрома. Таким образом, на краю кристалла не может образоваться защитный слой оксида хрома, что приводит к снижению коррозионной стойкости. Этот тип коррозии называется «межкристаллитной коррозией».

Низкоуглеродистая нержавеющая сталь серии 300 или «класс L », например, 304 L , 316 L , были разработаны для борьбы с этой коррозией. Поскольку содержание углерода уменьшается, карбид хрома не образуется и не возникает межкристаллитная коррозия. Таким образом, низкоуглеродистая нержавеющая сталь обладает доказанной устойчивостью к большинству агрессивных химических соединений и используется, когда применение требует максимального уровня устойчивости к коррозии и загрязнению.

В нержавеющей стали марки 304 максимальное содержание углерода установлено на уровне 0,08%, тогда как в нержавеющей стали марки 304L максимальное содержание углерода составляет 0,03%. Марки «L» используются для обеспечения дополнительной коррозионной стойкости после сварки. Сорта с высоким содержанием углерода или «H» используются для более высокой прочности. Нержавеющие стали класса L обычно используются для деталей, которые нельзя отжигать после изготовления с помощью сварки. Низкое содержание углерода сводит к минимуму сенсибилизацию или истощение хрома на границах зерен материала, что в противном случае снизило бы его коррозионную стойкость.

Марка 304L имеет небольшое, но заметное снижение основных механических характеристик по сравнению с нержавеющей сталью марки 304. Это означает, что если у вас есть две детали из нержавеющей стали, и обе детали имеют одинаковую конструкцию, толщину и конструкцию, деталь сделанный из 304L, будет конструктивно слабее, чем стандартная деталь 304.

Итак, если 304L слабее стандартной нержавеющей стали 304, зачем кому-то ее использовать? Ответ заключается в том, что более низкое содержание углерода в сплаве 304L помогает свести к минимуму/исключить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах. Если бы стандартная нержавеющая сталь 304 использовалась таким же образом, она разлагалась бы намного быстрее в сварных швах, чем 304L. Использование 304L устраняет необходимость отжига сварных швов перед использованием готовой металлической формы, что экономит время, усилия и деньги. Когда требуется более высокая коррозионная стойкость, в качестве альтернативы обычно рассматриваются другие сплавы, такие как нержавеющая сталь марки 316.

Как проводить полевые проверки

Как можно понять из вышеизложенного, углерод является важным элементом для проверки. Таким образом, определение содержания углерода необходимо для всестороннего анализа содержания и для обеспечения безопасной эксплуатации в течение длительного времени. Таким образом, потребность в методах и стратегиях контроля и проверки содержания углерода, наряду с другими характерными легирующими элементами, становится первостепенной задачей во всех случаях, когда используется сталь или нержавеющая сталь.

Таким образом, потребность в методах и стратегиях контроля и проверки содержания углерода, наряду с другими характерными легирующими элементами, становится первостепенной задачей во всех случаях, когда используется сталь или нержавеющая сталь.

Последствия использования неподходящей марки стали для предполагаемого применения могут быть любыми: от первоначального отказа покупателя до полной непригодности для применения и в худшем случае: преждевременного выхода из строя критически важного для жизни или смерти компонента. Многие примеры таких несчастных случаев со смертельным исходом были задокументированы и получили широкую огласку в химической и нефтехимической промышленности. Еще одна серьезная проблема для инженера, выбравшего марку L, заключается в том, что большая часть металлических или сборных деталей серии 300, закупаемых в наши дни, имеет двойную сертификацию, например, 316/316L или 304/304L. Таким образом, между утерянными или неправильными MTR (отчетами об испытаниях материалов) и двойными сертификатами тем более важно иметь быстрый и удобный способ определить фактическое содержание углерода, прежде чем принимать или устанавливать неправильный сорт, который не выдержит предполагаемого применения!

Многие подходы к этой потребности в тестировании углерода и других ключевых элементов использовались на протяжении многих лет, включая лабораторные химические и аналитические методы, мобильную OES (оптическую эмиссионную спектроскопию) в сильном поле, переносные «портативные» OES, вездесущий портативный XRF. (Рентгеновская флуоресцентная) спектроскопия и совсем недавно портативная LIBS (спектроскопия лазерного пробоя). Многие компании делают очень хороший бизнес, предоставляя услуги аналитического тестирования в полевых условиях, используя три основные технологии аналитического тестирования: OES, XRF и LIBS. Хотя XRF в форме ручного пистолета является самой быстрой и удобной из трех технологий, у него есть недостаток, заключающийся в том, что он не может измерять углерод. Пока недавно не появился новый портативный LIBS, для тестирования углерода в полевых условиях требовались анализаторы OES, которые удваивали или более инвестиции в приборы, добавляя громоздкие размеры, большой вес и строгие аналитические навыки для работы. Все изменилось с появлением портативных анализаторов LIBS, которые измеряют как углерод, так и другие ключевые легирующие элементы в сталях.

(Рентгеновская флуоресцентная) спектроскопия и совсем недавно портативная LIBS (спектроскопия лазерного пробоя). Многие компании делают очень хороший бизнес, предоставляя услуги аналитического тестирования в полевых условиях, используя три основные технологии аналитического тестирования: OES, XRF и LIBS. Хотя XRF в форме ручного пистолета является самой быстрой и удобной из трех технологий, у него есть недостаток, заключающийся в том, что он не может измерять углерод. Пока недавно не появился новый портативный LIBS, для тестирования углерода в полевых условиях требовались анализаторы OES, которые удваивали или более инвестиции в приборы, добавляя громоздкие размеры, большой вес и строгие аналитические навыки для работы. Все изменилось с появлением портативных анализаторов LIBS, которые измеряют как углерод, так и другие ключевые легирующие элементы в сталях.

Ручной LIBS: решение в любое время и в любом месте

Благодаря недавнему внедрению миниатюрных мощных лазеров у нас появилась возможность перевести LIBS из «только лабораторного» метода в полевой.