Содержание

Как получают и как используют оксид алюминия

Как правило, в качестве сырья для получения оксида алюминия служат бокситы, алуниты, а также нефелины. При содержании в них оксида алюминия более 6−7% производство ведется основным способом — методом Байера, а при меньшем содержании вещества используют метод спекания руды с известью или содой.

Метод Байера — это гидрохимический способ получения глинозема из бокситов. Он представляет собой обработку измельченной породы в шаровых мельницах, затем бокситы обрабатывают щелочными растворами при температуре 225−250°С. Полученный таким образом состав алюмината натрия разбавляют водным раствором и фильтруют.

В процессе фильтрации шлам, содержащий оксид алюминия, свойства которого соответствуют стандартным, подвергают разложению на центрифугах. Выделяется около ½ образовавшегося при этом Аl (ОН)3. Его отфильтровывают и прокаливают во вращающихся печах или в кипящем слое при температуре ~ 1200 °C. В результате получается глинозем, содержащий 15−60% α-Аl2О3. Применение данного метода позволяет сохранить маточный раствор для использования в последующих операциях по выщелачиванию бокситов.

В результате получается глинозем, содержащий 15−60% α-Аl2О3. Применение данного метода позволяет сохранить маточный раствор для использования в последующих операциях по выщелачиванию бокситов.

Метод спекания руды с известью или содой работает следующим образом: высококремнистую измельченную руду (нефелин и др.) смешивают с содой и известняком и спекают во вращающихся печах при 1250−1300 °С. Полученную массу выщелачивают водным щелочным раствором. Раствор алюмината Na отделяют от шлама, затем освобождают от SiO2, осаждая его в автоклаве при давлении около 0,6 Мпа, а затем известью при атмосферном давлении и разлагают алюминат газообразным СО2. Полученный Аl (ОН)3 отделяют от раствора и прокаливают при температуре около 1200 °C. При переработке нефелина, помимо глинозема, получают Na2CO3, K2CO3 и цемент.

При производстве глинозема из алунитов одновременно получают H2SO4 и K2SO4. Алунитовую руду обжигают при 500−580°С в восстановительной атмосфере и обрабатывают раствором NaOH по способу Байера.

Алунитовую руду обжигают при 500−580°С в восстановительной атмосфере и обрабатывают раствором NaOH по способу Байера.

Для производства высокопрочной корундовой керамики применяют порошок оксида алюминия, полученный термическим разложением некоторых солей алюминия, например, азотнокислого, алюмоаммиачных квасцов различной степени чистоты. Оксид алюминия, полученный при разложении солей, является высокодисперсным порошком γ-Al2O3 (при прокаливании до 1200°С) и обладает большой химической активностью.

Для получения ультра- и нанодисперсных порошков Аl2O3, которые используются в технологии конструкционной и инструментальной керамики, широкое распространение получил способ совместного осаждения гидроксидов (СОГ) и плазмохимического синтеза (ПХС).

Сущность метода СОГ заключается в растворении солей алюминия, например, AlCl3 в растворе аммиака и последующем выпадении образующихся гидратов в осадок. Процесс ведут при низких температурах и больших сроках выдержки. Полученные гидроксиды сушат и прокаливают, в результате образуется порошок Аl2O3 с размером частиц 10−100 нм.

Полученные гидроксиды сушат и прокаливают, в результате образуется порошок Аl2O3 с размером частиц 10−100 нм.

В технологии ПХС водный раствор Al (NO3)3 подается в сопло плазмотрона. В каплях раствора возникают чрезвычайно высокие температурные градиенты, происходит очень быстрый процесс синтеза и кристаллизации Аl2O3. Частицы порошка имеют сферическую форму и размер 0,1−1 мкм.

|

|

Как производят алюминий

Все об алюминии

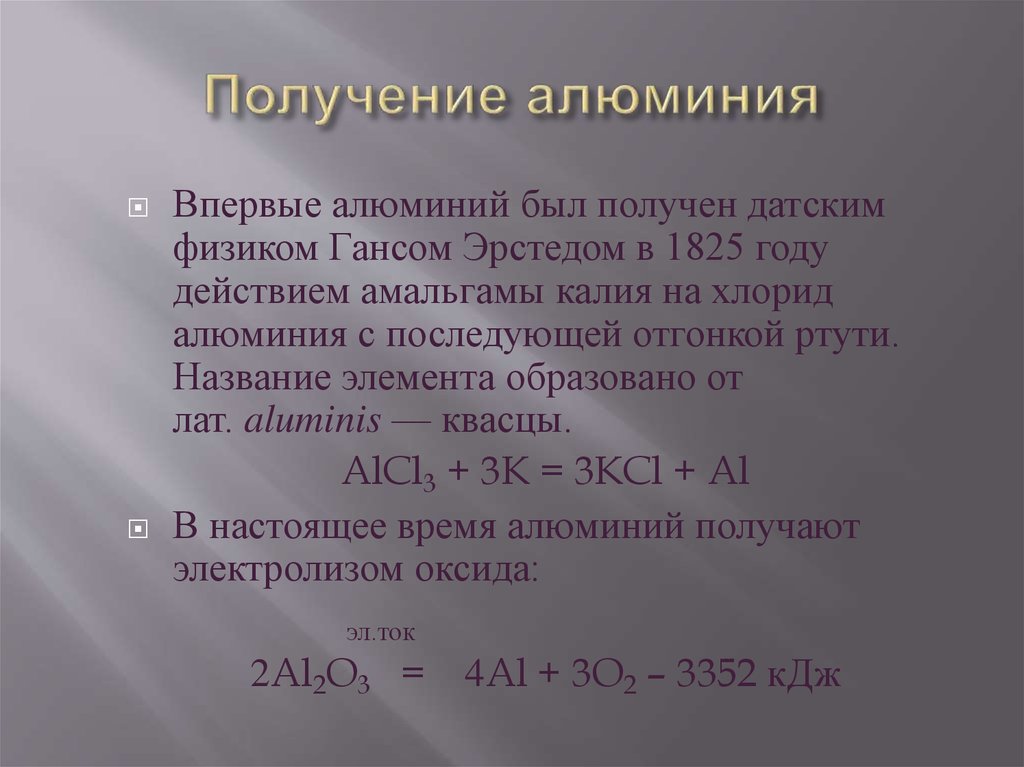

Несмотря на то, что алюминий является самым распространенным металлом на планете, чистый алюминий в природе не встречается. Атомы алюминия легко связываются с другими металлами, образуя соединения. В то же время алюминий невозможно выделить, просто расплавив соединения в печи, как, например, железо. Процесс производства алюминия намного сложнее и требует огромного количества электроэнергии. По этой причине алюминиевые заводы всегда строятся вблизи источников энергии, как правило, гидроэлектростанций, которые не загрязняют окружающую среду. Но давайте начнем с самого начала.

Но давайте начнем с самого начала.

- Добыча бокситов

- Производство глинозема

- Криолит

- Производство алюминия

- Литейный дом

- Новые технологии

- Переработка

« Ничто в природе не возникает из ничего и

Ничто не возникает готовым к использованию ».

Александр Герцен

Русский публицист и писатель

Добыча бокситов

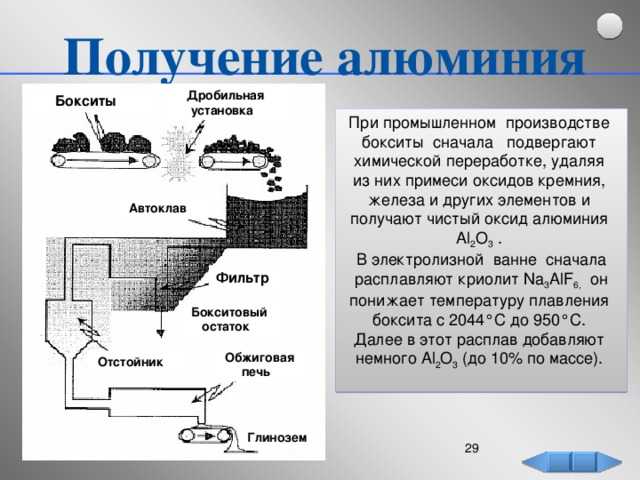

Процесс производства алюминия можно разделить на три этапа; из земли добывают первые бокситы, содержащие алюминий. Во-вторых, бокситы перерабатываются в глинозем или оксид алюминия, и, наконец, на третьем этапе чистый алюминий производится с помощью электролитического восстановления — процесса, в котором оксид алюминия расщепляется на компоненты с помощью электрического тока. Около 4-5 тонн бокситов перерабатываются в 2 тонны глинозема, из которых можно получить около 1 тонны алюминия.

В мире существует несколько полезных ископаемых, из которых можно получить алюминий, но наиболее распространенным сырьем является боксит. Бокситы – это минералы, состоящие в основном из оксида алюминия, смешанного с некоторыми другими минералами. Бокситы считаются качественными, если они содержат более 50% оксида алюминия.

Запасы бокситов

Подтвержденные мировые запасы бокситов оцениваются в 18,6 миллиардов тонн. При нынешнем уровне добычи этого должно хватить более чем на сто лет.

Существует множество разновидностей бокситов. По структуре они могут быть сплошными и плотными или рассыпчатыми. Обычный цвет кирпично-красный, огненно-красный или коричневый из-за оксида железа. Если содержание железа низкое, бокситы могут быть серыми или белыми. Но встречаются и желтые, темно-зеленые и даже разноцветные бокситы с голубоватыми, пурпурными, красными и черными оттенками.

Около 90% мировых запасов бокситов приходится на тропические и субтропические районы, при этом 73% приходится всего на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. Гвинея имеет самые большие запасы бокситов, 5,3 миллиарда тонн (28,4% мировых запасов) и гвинейские бокситы очень высокого качества, содержащие минимальное количество примесей. Они также находятся очень близко к поверхности, что делает их добычу очень легкой.

Гвинея имеет самые большие запасы бокситов, 5,3 миллиарда тонн (28,4% мировых запасов) и гвинейские бокситы очень высокого качества, содержащие минимальное количество примесей. Они также находятся очень близко к поверхности, что делает их добычу очень легкой.

Крупнейшие производители бокситов в мире, 2014 г.

Наиболее распространенным способом добычи бокситов является использование карьеров. С помощью специального оборудования с поверхности срезается один слой за другим, а затем порода транспортируется в другое место для дальнейшей обработки. Однако есть места, где алюминиевую руду приходится добывать глубоко под землей, и для ее добычи необходимо построить подземные шахты. Одна из самых глубоких шахт — Черемховская-Глубокая на Урале в России, ее стволы проходят на глубину 1550 метров.

Производство глинозема

Следующим этапом производственной цепочки является переработка бокситов в глинозем, или оксид алюминия — Al 2 O 3 , — белый порошок. Наиболее распространенным процессом производства глинозема из бокситов является процесс Байера, который был впервые обнаружен более 100 лет назад, но широко используется и сегодня. Около 90% глиноземных заводов в мире используют процесс Байера. Он очень эффективен, но его можно использовать только на высококачественных бокситах с довольно низким содержанием примесей, особенно кремния.

Наиболее распространенным процессом производства глинозема из бокситов является процесс Байера, который был впервые обнаружен более 100 лет назад, но широко используется и сегодня. Около 90% глиноземных заводов в мире используют процесс Байера. Он очень эффективен, но его можно использовать только на высококачественных бокситах с довольно низким содержанием примесей, особенно кремния.

Принцип процесса Байера заключается в следующем: кристаллизованный гидрат алюминия, находящийся в бокситах, легко растворяется в концентрированной каустической соде (NaOH) при высоких температурах, а при понижении температуры и повторном увеличении концентрации раствора гидрат алюминия кристаллизуется, но остальные элементы, содержащиеся в боксите (так называемый балласт), либо не растворяются, либо перекристаллизовываются и оседают на дно задолго до кристаллизации гидрата алюминия. Это означает, что после растворения гидрата алюминия в едком натре балласт можно легко выделить и удалить. Этот балласт известен как красный шлам.

Красный шлам представляет собой густую красно-коричневую пасту, состоящую из соединений кремния, железа, титана и других. Его утилизируют на специальных изолированных площадках, называемых шламоотвалами. Площадки шламоотвала предназначены для предотвращения просачивания щелочи, содержащейся в шламе, в грунтовые воды. После засыпки шламоотвала территорию можно рекультивировать, засыпав ее песком, пеплом или грязью и посадив там определенные виды деревьев и растений. Хотя на полную рекультивацию могут уйти годы, в итоге территория вернется в исходное состояние.

Многие специалисты не считают красный шлам отходами, поскольку его можно использовать в качестве сырья. Например, из него можно получить скандий, а затем использовать его в алюминиево-скандиевых сплавах. Скандий придает алюминиевым сплавам особую прочность, и такие сплавы можно использовать в автомобилях, ракетах, спортивном инвентаре и в производстве электрических проводов.

Красный шлам также можно использовать в производстве чугуна, бетона и редкоземельных металлов.

Крупные частицы гидрата алюминия можно относительно легко отфильтровать из раствора. Затем их промывают водой, сушат и прокаливают, то есть нагревают для удаления воды. Выходом этого процесса является глинозем.

Нефелин

Бокситы являются наиболее распространенным сырьем для производства глинозема, но не единственным. Глинозем также можно получить из нефелина. Нефелин встречается в виде апатито-нефелиновой породы (апатит — оксид кальция и фосфора). В процессе производства глинозема из нефелина также образуются побочные продукты: сода, поташ (материал, используемый в строительстве, производстве некоторых химикатов, пищевой промышленности и т. д.) и редкий металл галлий. Отходы производства, белый шлам, могут быть использованы для производства высококачественного цемента. Для производства 1 тонны глинозема требуется 4 тонны нефелина и 7,5 тонн известняка 9.0003

Глинозем имеет неограниченный срок годности, но его необходимо хранить в правильных условиях, так как он при первой же возможности впитает влагу, поэтому производители глинозема предпочитают отправлять его на плавильные заводы как можно скорее. Первый глинозем укладывается в штабели весом до 30 000 тонн. В итоге таким образом строится своего рода слоеный пирог высотой 10-12 метров. Затем куча разрезается и загружается в железнодорожные вагоны по 60-75 тонн в вагоне (в зависимости от типа вагона) для отправки на плавильные заводы.

Первый глинозем укладывается в штабели весом до 30 000 тонн. В итоге таким образом строится своего рода слоеный пирог высотой 10-12 метров. Затем куча разрезается и загружается в железнодорожные вагоны по 60-75 тонн в вагоне (в зависимости от типа вагона) для отправки на плавильные заводы.

Существует еще один, гораздо менее распространенный метод получения глинозема. Это называется спеканием. Идея состоит в том, чтобы делать твердые материалы из порошков при высокой температуре. Бокситы спекаются с содой и известью. Последние два элемента связывают кремнезем в нерастворимые силикаты, которые затем можно легко отделить от глинозема. Процесс спекания более энергоемкий, чем процесс Байера, но с его помощью можно получать глинозем из бокситов с высоким содержанием токсичных примесей кремнезема.

Криолит

Ивиттууит

Одно из немногих природных месторождений криолита на Земле находится в городе Ивитууит в Гренландии. Он был открыт в 1799 году. Добыча криолита прекратилась в 1987 году, когда был разработан процесс производства искусственного криолита. Позднее криолит был обнаружен в Ильменских горах на Южном Урале (в Миассе) и в Колорадо, США.

Добыча криолита прекратилась в 1987 году, когда был разработан процесс производства искусственного криолита. Позднее криолит был обнаружен в Ильменских горах на Южном Урале (в Миассе) и в Колорадо, США.

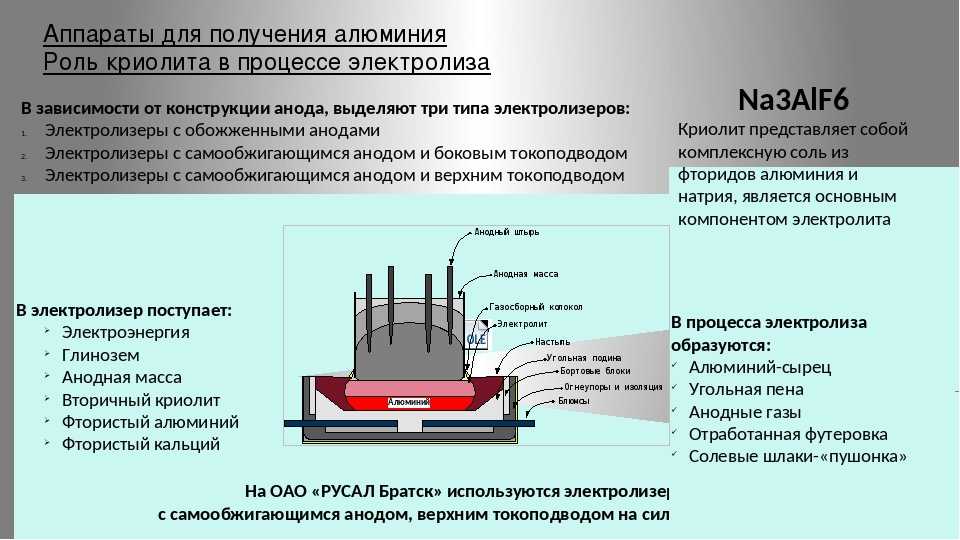

Глинозем является непосредственным источником алюминия в процессе производства алюминия, но для создания подходящей среды для электролиза необходим еще один компонент, и этим компонентом является криолит. Это редкий природный минерал фтора, который из-за его дефицита в естественной форме был получен искусственно. В современном металлургическом производстве криолит получают путем смешивания плавиковой кислоты с гидроксидом алюминия и содой.

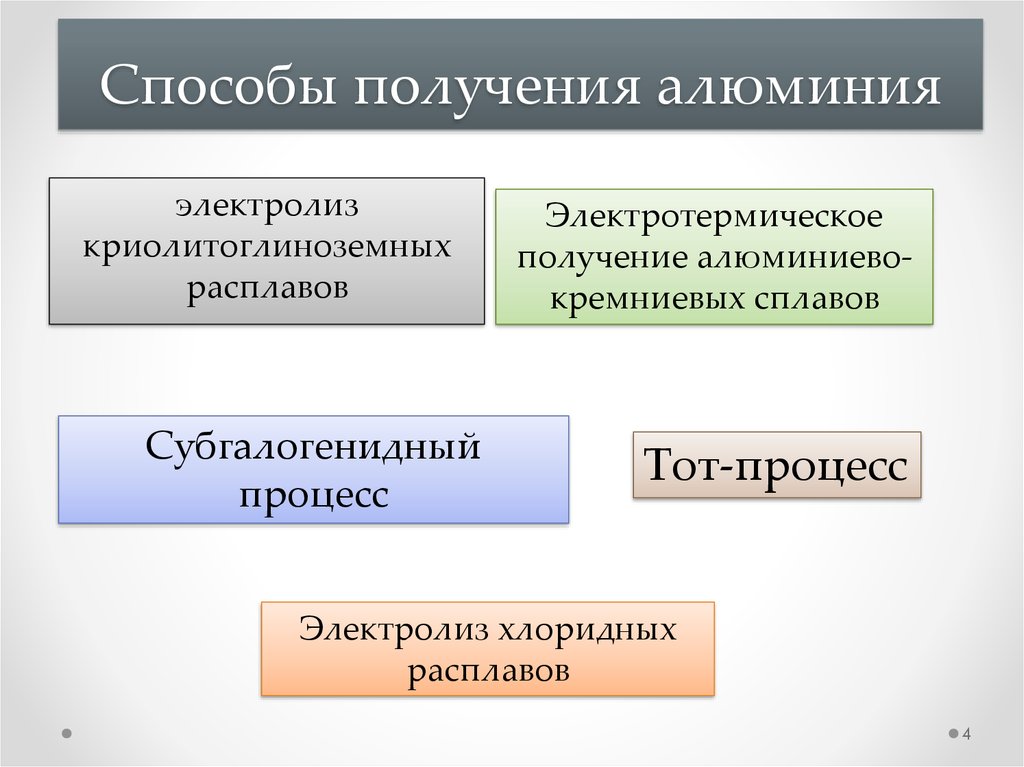

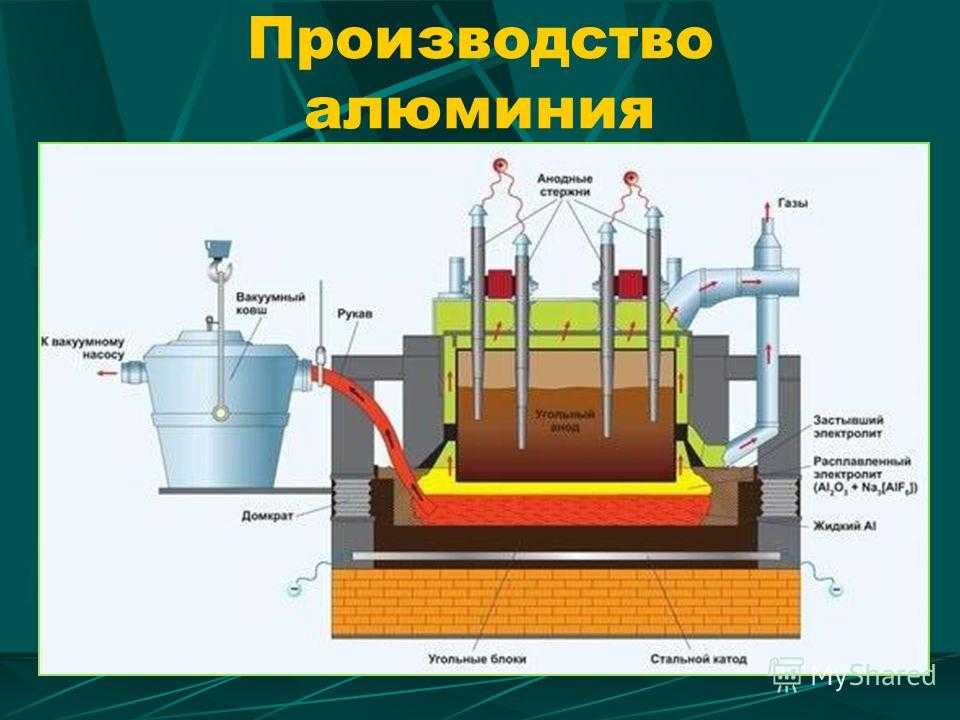

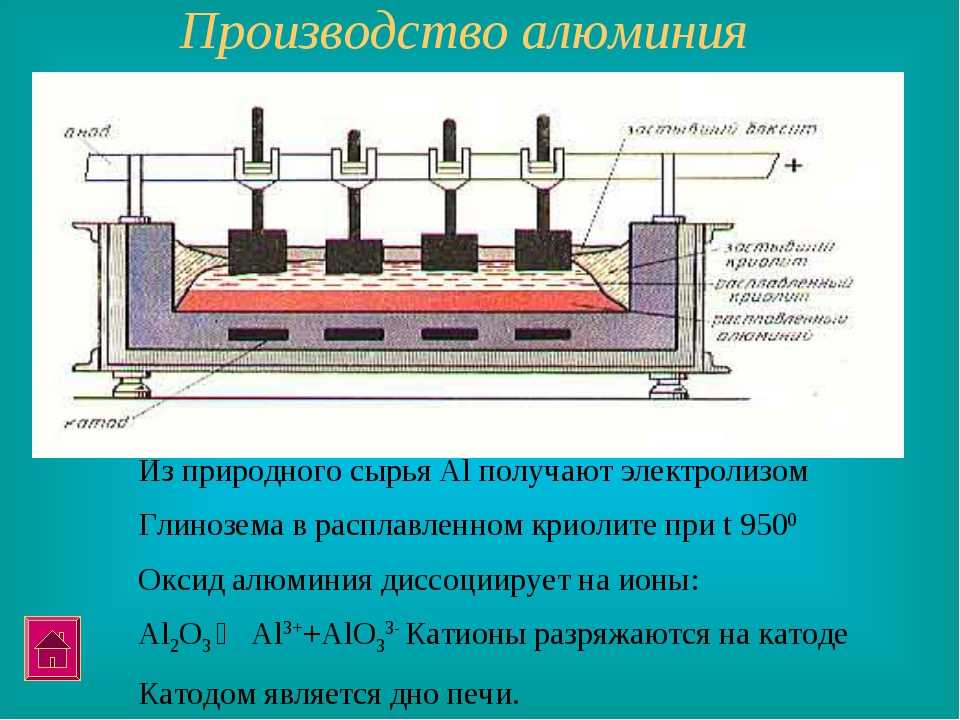

Производство алюминия

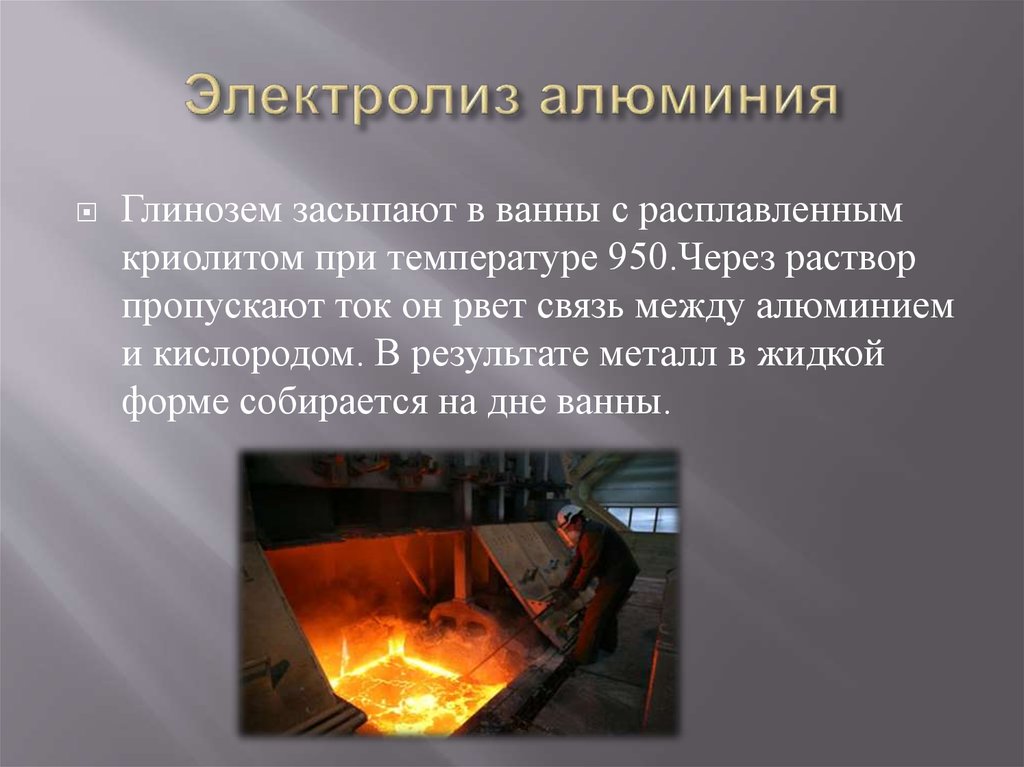

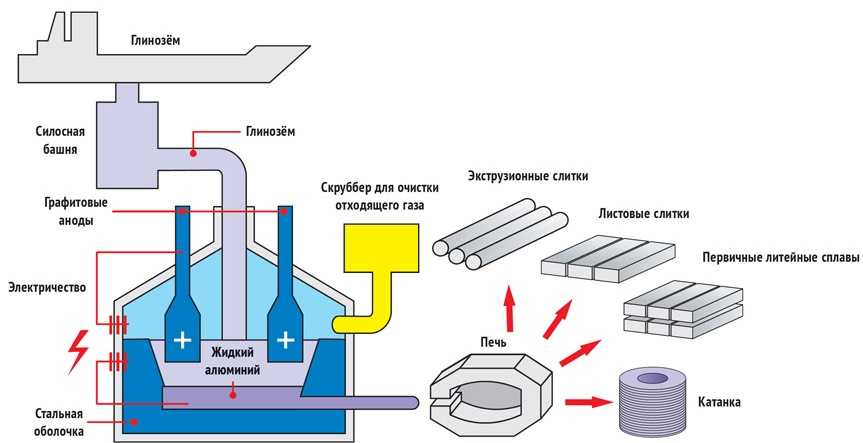

Итак, мы добыли боксит, сделали из него глинозем и накопили криолит, и теперь все готово к последнему этапу: электролитическому восстановлению для получения алюминия. Участок восстановления — это сердце алюминиевого завода, и он сильно отличается от производственных цехов типичных сталелитейных заводов, производящих чугун или сталь. Район редукции состоит из нескольких прямоугольных зданий, длина которых иногда превышает 1 километр. Внутри сотни редукционных ячеек или котлов, расположенных рядами и подключенных к источникам питания через массивные кабели. Постоянное напряжение на электродах каждой восстановительной ячейки колеблется в пределах от 4 до 6 вольт, при этом сила тока может достигать 300, 400 кА и более. Именно электрический ток является основной производительной силой в этом процессе. В типичной зоне сокращения находится всего несколько человек, поскольку все ключевые процессы автоматизированы.

Район редукции состоит из нескольких прямоугольных зданий, длина которых иногда превышает 1 километр. Внутри сотни редукционных ячеек или котлов, расположенных рядами и подключенных к источникам питания через массивные кабели. Постоянное напряжение на электродах каждой восстановительной ячейки колеблется в пределах от 4 до 6 вольт, при этом сила тока может достигать 300, 400 кА и более. Именно электрический ток является основной производительной силой в этом процессе. В типичной зоне сокращения находится всего несколько человек, поскольку все ключевые процессы автоматизированы.

Ток для производства алюминия

Для запуска двигателя автомобиля необходим ток 300-350А в течение 30 секунд. Это в 1000 раз меньше, чем требуется одной ячейке редуктора на постоянной основе.

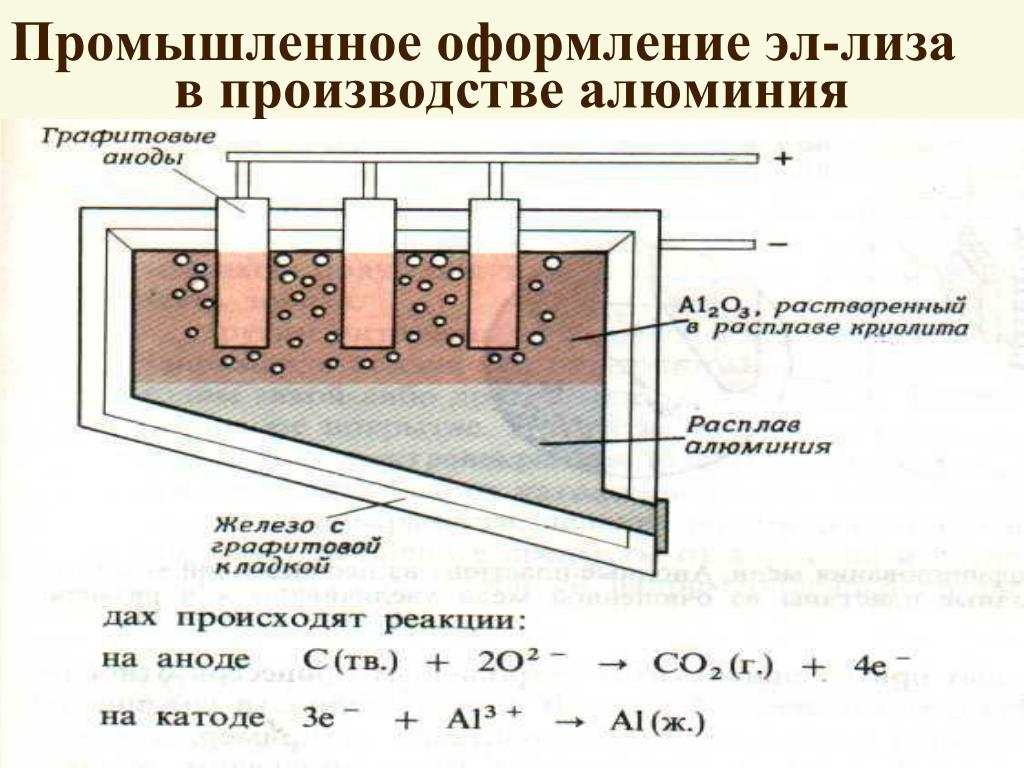

В каждом электролизере алюминий производится из глинозема в процессе электролитического восстановления. Вся ячейка заполнена расплавленным криолитом, создающим проводящую среду при температуре 950°С. Дно ячейки работает как катод, а роль катода играют специальные криолито-углеродные блоки длиной 1,5 метра и шириной 0,5 метра, которые опускают в ячейку. Эти блоки выглядят как массивные молотки.

Дно ячейки работает как катод, а роль катода играют специальные криолито-углеродные блоки длиной 1,5 метра и шириной 0,5 метра, которые опускают в ячейку. Эти блоки выглядят как массивные молотки.

Каждые тридцать минут автоматическая система подачи глинозема сбрасывает в электролизер новую порцию глинозема. Электрический ток, протекающий через ячейку, разрушает связь между алюминием и кислородом, в результате чего алюминий оседает на дно ячейки и образует слой толщиной 10-15 см, а кислород связывается с углеродом в анодных блоках с образованием углекислого газа. .

Два-четыре раза в день алюминий извлекают из электролизера специальными вакуумными ковшами. В криолитовой корке, образующейся на поверхности восстановительной камеры, пробивают отверстие, затем через отверстие опускают трубу. По этой трубе в ведро засасывается жидкий алюминий, из которого заранее откачивается весь воздух. В среднем из каждой электролизера извлекается около 1 тонны металла, а вакуумный ковш может вместить 4 тонны расплавленного алюминия. Как только ведро наполнится, его отвезут в литейный двор.

Как только ведро наполнится, его отвезут в литейный двор.

На каждую тонну произведенного алюминия выбрасывается 280 000 кубометров газа. По этой причине каждая электролизер, независимо от ее конструкции, оснащена системой газоудаления, которая улавливает выделяющиеся в процессе восстановления газы и направляет их на установку газоочистки. Современные системы очистки сухих газов используют глинозем для фильтрации токсичных соединений фтора из газов. Таким образом, прежде чем использовать в производстве алюминия, глинозем сначала используется для обработки газов, выбрасываемых при более раннем производстве алюминия. Так что в каком-то смысле это замкнутый круг.

Процесс восстановления алюминия требует огромного количества электроэнергии, поэтому важно использовать возобновляемые источники энергии, не загрязняющие окружающую среду. Наиболее распространенным возобновляемым источником энергии являются гидроэлектростанции, поскольку они могут выдавать необходимую мощность, не загрязняя атмосферу. Например, в России 95% алюминиевых заводов получают электроэнергию от гидроэлектростанций. Однако в мире есть места, где по-прежнему доминирует угольная генерация, например, в Китае, 93% производства алюминия получают энергию от электростанций, работающих на угле. При использовании гидроэлектроэнергии в атмосферу выбрасывается всего 4 тонны углекислого газа на каждую тонну произведенного алюминия, а при использовании угольной генерации выбрасывается в пять раз больше углекислого газа на каждую тонну произведенного алюминия, или 21,6 тонны. углекислый газ.

Например, в России 95% алюминиевых заводов получают электроэнергию от гидроэлектростанций. Однако в мире есть места, где по-прежнему доминирует угольная генерация, например, в Китае, 93% производства алюминия получают энергию от электростанций, работающих на угле. При использовании гидроэлектроэнергии в атмосферу выбрасывается всего 4 тонны углекислого газа на каждую тонну произведенного алюминия, а при использовании угольной генерации выбрасывается в пять раз больше углекислого газа на каждую тонну произведенного алюминия, или 21,6 тонны. углекислый газ.

Углекислый газ

За один солнечный день один гектар леса потребляет из атмосферы 120-280 кг углекислого газа и выделяет 180-200 кг кислорода.

Литейный цех

Расплавленный алюминий транспортируется в ведрах в литейный цех плавильного завода. На этой стадии металл еще содержит много железа, кремния, меди и других элементов. Однако даже самые незначительные количества примесей могут резко повлиять на свойства алюминия, поэтому в литейном цехе все примеси удаляются путем переплавки алюминия в специальной печи при температуре 800 o С. Полученный чистый алюминий отливается в специальные формы, где он может затвердеть.

Полученный чистый алюминий отливается в специальные формы, где он может затвердеть.

Самые маленькие алюминиевые слитки, часто называемые чушками, весят от 6 до 22,5 кг. Когда клиенты получают алюминий, доставленный им в болванках, они переплавляют его, добавляют любые необходимые компоненты, а затем перерабатывают их в форме, необходимой для их целей.

Самые крупные слитки, 30-тонные слябы длиной 11,5 метров, изготавливаются в специальных изложницах, заглубленных на глубину до 13 метров в землю. Горячий алюминий заливается в такую форму в течение двух часов, при этом плита «растет» в форме, как сосулька, только снизу вверх. По мере литья сляб охлаждается водой и, как только процесс литья завершен, сляб готов к отгрузке. Затем плиты обычно раскатывают в тонкие листы, которые затем используются при производстве фольги, банок для напитков или панелей кузова автомобиля.

Алюминиевые заготовки длиной 7 метров используются для изготовления прессований – это когда заготовка проталкивается через отверстие необходимой формы. Экструзия — это процесс, используемый для изготовления подавляющего большинства алюминиевых изделий.

Экструзия — это процесс, используемый для изготовления подавляющего большинства алюминиевых изделий.

В литейном цехе алюминию придают не только необходимую форму, но и необходимый химический состав. Дело в том, что чистый алюминий используется гораздо реже, чем алюминиевые сплавы.

Алюминиевые сплавы получают путем смешивания алюминия с различными другими металлами (так называемыми легирующими элементами). Одни повышают прочность алюминия, другие делают его более плотным, третьи изменяют его теплопроводные свойства и т. д. Распространенными легирующими элементами являются бор, железо, кремний, магний, марганец, медь, никель, свинец, титан, хром, цинк, цирконий, литий, скандий, серебро и другие. Кроме того, в состав алюминиевых сплавов могут входить десятки других легирующих элементов, таких как стронций, фосфор и другие, поэтому общее количество возможных сплавов весьма внушительно. Сегодня в промышленности используется более 100 алюминиевых сплавов.

Новые технологии

Производители алюминия постоянно совершенствуют свои производственные процессы, чтобы добиться максимального качества при минимальных затратах и воздействии на окружающую среду. Уже разработаны электролизеры, работающие на ток 400 и 500 кА, модернизируются электролизеры старого поколения.

Одной из самых передовых технологий, над которой сегодня работают производители алюминия, является процесс инертного анода. Это уникальный революционный процесс, который может позволить производителям алюминия полностью отказаться от использования угольных анодов. Инертный анод потенциально можно использовать до бесконечности, но, что наиболее важно, процесс восстановления на основе инертного анода выбрасывает в атмосферу не углекислый газ, а чистый кислород. Один звонок инертного анода может произвести столько кислорода, сколько 70 гектаров леса. В настоящее время процесс инертного анода разрабатывается в секрете и проходит промышленные испытания, но кто знает, может быть, в ближайшем будущем он превратит алюминиевую промышленность в легкие нашей планеты.

Переработка

Одним из важных свойств алюминия является то, что он сохраняет свои свойства после обработки, что означает, что изделия из алюминия могут быть переработаны в новые изделия. Это помогает сохранить колоссальное количество энергии, которое необходимо использовать для производства первичного алюминия.

По оценкам Международного института алюминия, с 1880 года в мире было произведено почти миллиард тонн алюминия, и три четверти этого количества все еще используются сегодня. Около 35 % используется в зданиях и сооружениях, 30 % — в электрических кабелях и оборудовании и 30 % — в транспорте.

Здания и сооружения

Кабели электрические

Транспорт

Алюминиевый лом собирают по всему миру. В быту это в основном алюминиевые банки из-под напитков. Было подсчитано, что 1 кг переработанных пустых банок из-под напитков экономит 8 кг бокситов, 4 кг различных фторидов и 14 кВт/ч электроэнергии. Кроме того, переработка алюминия значительно снижает негативное воздействие постоянно расширяющихся свалок на окружающую среду. По мере того, как идея экологической ответственности набирает все большую популярность, раздельная переработка мусора становится все более популярной во всем мире.

Кроме того, переработка алюминия значительно снижает негативное воздействие постоянно расширяющихся свалок на окружающую среду. По мере того, как идея экологической ответственности набирает все большую популярность, раздельная переработка мусора становится все более популярной во всем мире.

Алюминиевые банки — один из самых перерабатываемых продуктов в мире. Примерно через 6 недель после использования алюминиевые банки снова появляются на полках магазинов

Каждый год в мире производится 220 миллиардов банок для напитков, 90% из них перерабатываются в Европе, и часто эти банки перерабатываются, а полученный из них алюминий используется для изготовления новых алюминиевых банок. Это одна из причин, по которой алюминиевые банки для напитков часто называют вечным продуктом. Но все может быть переработано: автомобильные детали, использованная алюминиевая фольга для приготовления пищи, велосипедные рамы, что угодно, если это сделано из алюминия, его можно переработать.

Фото: © Shutterstock и © Русал.

Основы производства алюминия

Категории

- Промышленность

Алюминий — третий по распространенности элемент на нашей планете после кислорода и кремния, составляющий более 8% земной коры.

Этот материал чрезвычайно универсален и все чаще используется для различных целей в строительной отрасли. Читайте дальше, чтобы узнать, как материал превращается в готовый продукт.

ПРОЦЕСС ПРОИЗВОДСТВА

1. Добыча бокситов

Бокситы используются в качестве основного сырья при производстве алюминия. Это глинистый минерал, встречающийся в тропических и субтропических регионах, таких как Австралия и Вест-Индия.

Бокситы часто добывают всего на несколько метров ниже уровня земли. На 1 тонну алюминия требуется около 4-5 тонн бокситов.

Для извлечения чистого глинозема используется процесс Байера.

2. Измельчение боксита

Минерал боксита транспортируется на нефтеперерабатывающие заводы, где глина смывается, а боксит проходит через дробилку для получения более однородного материала.

3. Дробление и переваривание бокситов – производство алюмината натрия

Измельченный минерал перекачивается в большие резервуары высокого давления с раствором едкого натра или гидроксида натрия, и применяется паровой нагрев. Каустическая сода реагирует с соединениями алюминия в бокситовом материале с образованием раствора алюмината натрия (также известного как 9).0041 суспензия ). Нежелательные остатки (также известные как красный шлам ), содержащие железо, кремний и титан, постепенно оседают на дно резервуара и удаляются.

4. Отстой

Затем раствор алюмината натрия пропускают в отстойники низкого давления. Раствор в верхней части резервуаров направляется вниз через ряд фильтров для удаления избытка красного шлама . Затем оставшийся глинозем пропускают через огромные «листья» или тканевые фильтры, чтобы удалить любые твердые частицы из раствора.

Затем оставшийся глинозем пропускают через огромные «листья» или тканевые фильтры, чтобы удалить любые твердые частицы из раствора.

5. Осаждение

Затем раствор алюмината натрия охлаждают и перекачивают в большие осадители (иногда высотой с 6-этажное здание). Затравочные кристаллы гидроксида алюминия добавляют к раствору, чтобы начать процесс осаждения. В этот момент образуются большие кристаллы алюминия.

6. Прокаливание

Затем кристаллы нагревают во вращающихся печах до температуры выше 960°C. При этом удаляются последние примеси и образуется белый порошок, известный как оксид алюминия или оксид алюминия.

Очищенный глинозем превращается в алюминий посредством плавки или процесса Холла-Эру.

7. Процесс плавки

Глинозем заливают в восстановительную ячейку с расплавленным криолитом при 950°C. Через смесь пропускают электрические токи силой 400 кА, чтобы разорвать связь между алюминием и кислородом. В результате получается алюминий чистоты 99,8%.

В результате получается алюминий чистоты 99,8%.

.

ПРИГОТОВЛЕНИЕ АЛЮМИНИЯ ПОЛЕЗНЫМ

Чистый алюминий имеет ограниченное применение, и материал должен быть легирован для увеличения его прочности.

Обычные сплавы включают серию 6000, которая состоит из силицида магния для создания коррозионно-стойкого, прочного и поддающегося механической обработке материала.

Затем жидкий алюминий обрабатывается тремя способами:

Экструзия:

Это широко используемый метод для создания профиля с фиксированным поперечным сечением. Слиток алюминиевого сплава нагревается до 350–500°C, а затем продавливается гидравлическим прессом через пресс-форму. Затем материал охлаждают и растягивают, чтобы снять напряжение. Этот универсальный процесс используется для создания многих продуктов для балюстрады BA Systems, таких как базовый канал ICE для бескаркасной балюстрады B40 (рис. 2).

Прокат:

Из алюминиевого сплава отливают большие прямоугольные балки длиной до 9 метров.

Этот способ известен под названием «Байер-процесс».

Этот способ известен под названием «Байер-процесс». Эти способы широко применяются в промышленности. Если первый способ основан на использовании природного сырья, то второй на использовании отходов. Алюминий можно получить из минеральных руд (бокситы, нефелин, алунит). Наибольшее содержание оксида алюминия в бокситах (до 50%), на втором месте по содержанию оксида алюминия нефелин (до 30%), алунит содержат до 20%.

Эти способы широко применяются в промышленности. Если первый способ основан на использовании природного сырья, то второй на использовании отходов. Алюминий можно получить из минеральных руд (бокситы, нефелин, алунит). Наибольшее содержание оксида алюминия в бокситах (до 50%), на втором месте по содержанию оксида алюминия нефелин (до 30%), алунит содержат до 20%. Такой алюминий называют вторичным. Это второй способ получения алюминия.

Такой алюминий называют вторичным. Это второй способ получения алюминия.