Содержание

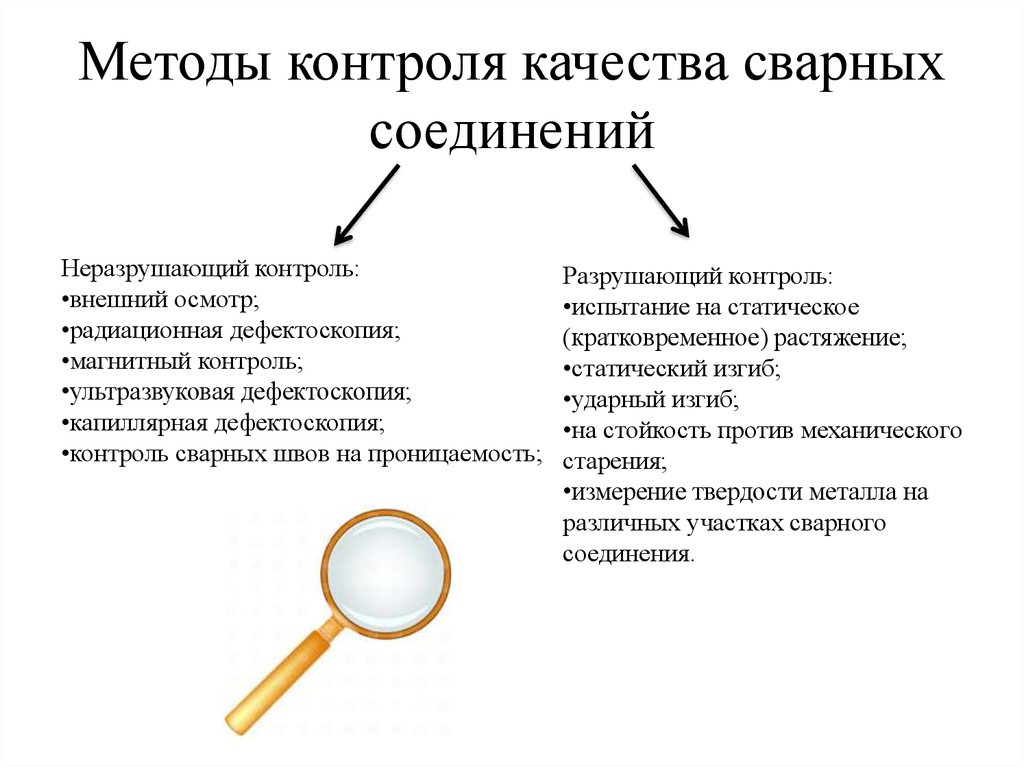

Методы контроля качества сварных соединений

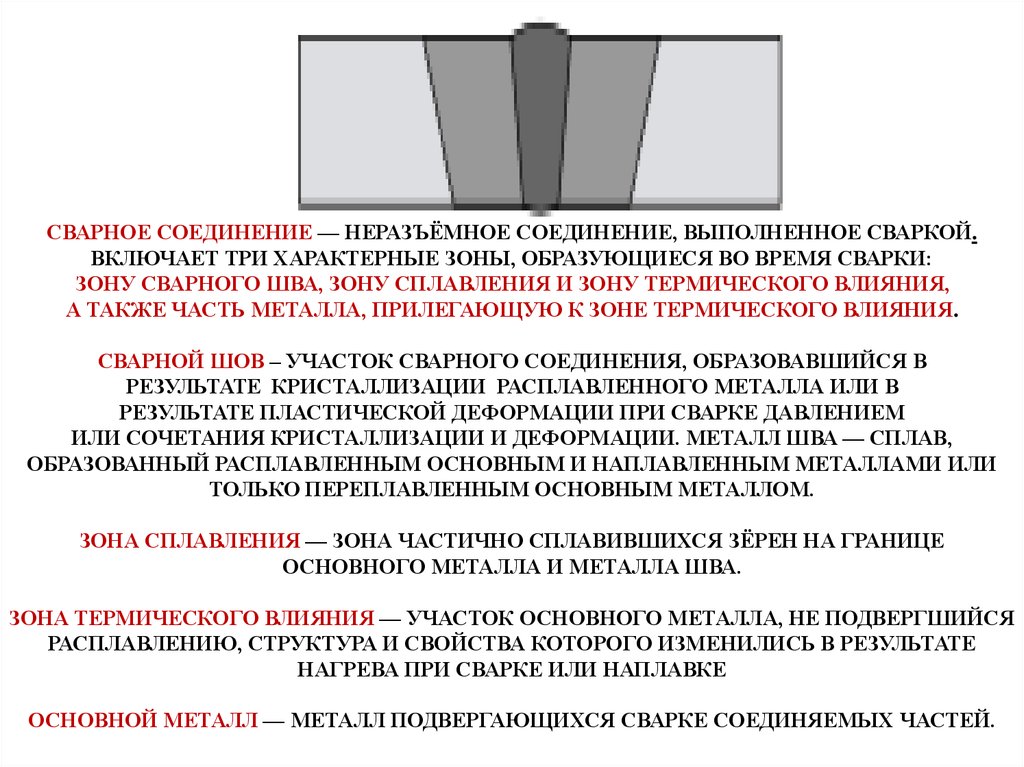

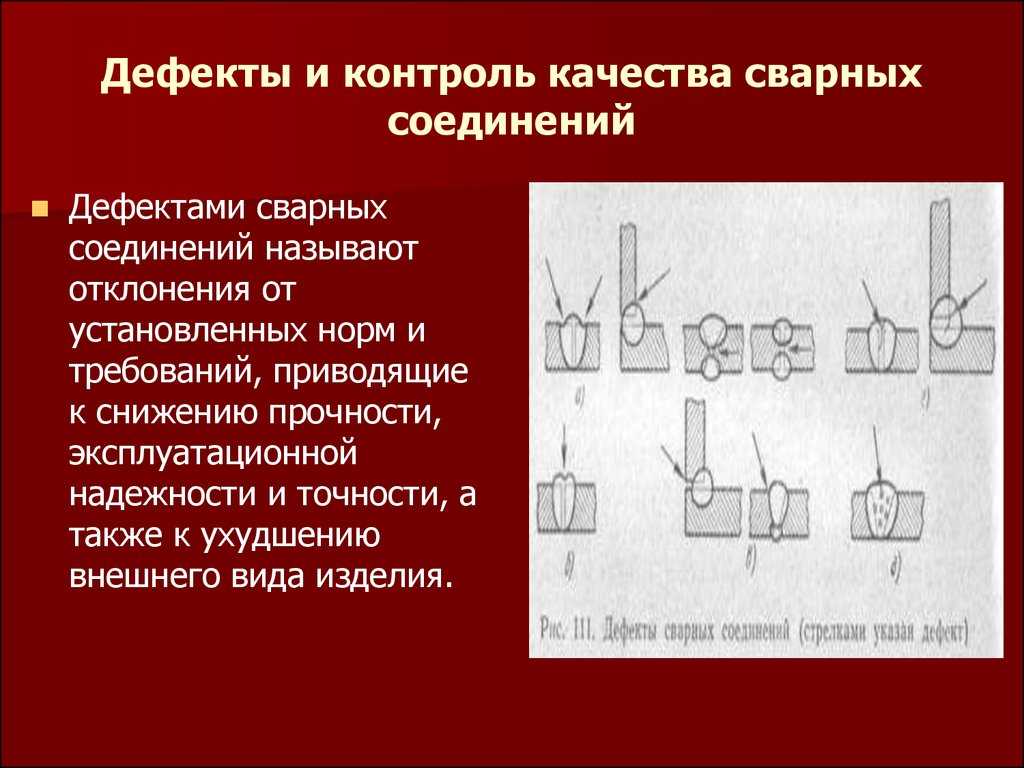

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

СОДЕРЖАНИЕ

- Методы контроля качества сварных швов

- Визуальный контроль

- Капиллярный контроль

- Проверка сварных швов на герметичность

- Магнитное поле

- Ультразвук

- Радиография

- Заключение

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

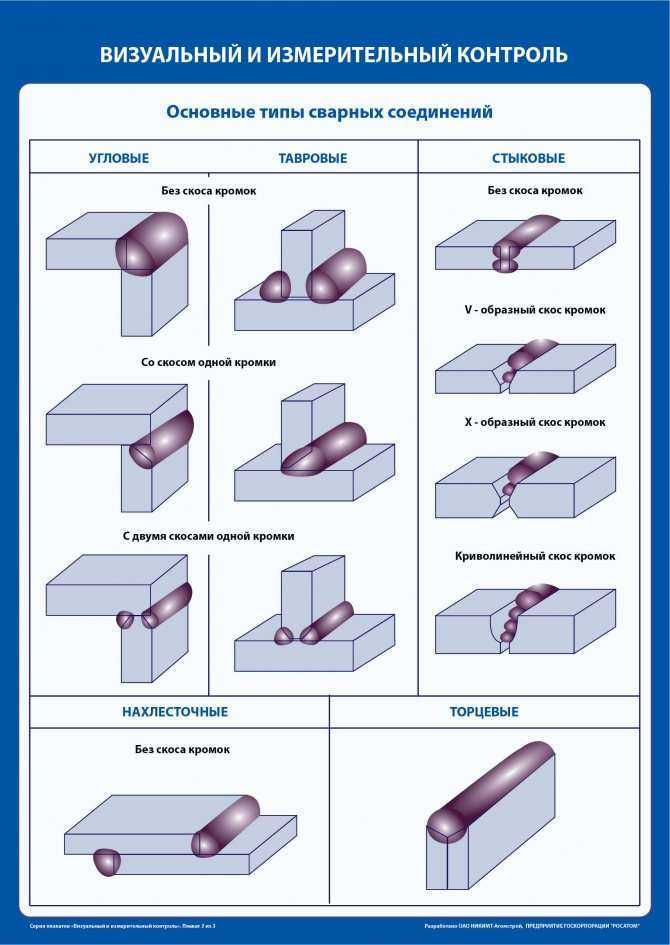

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

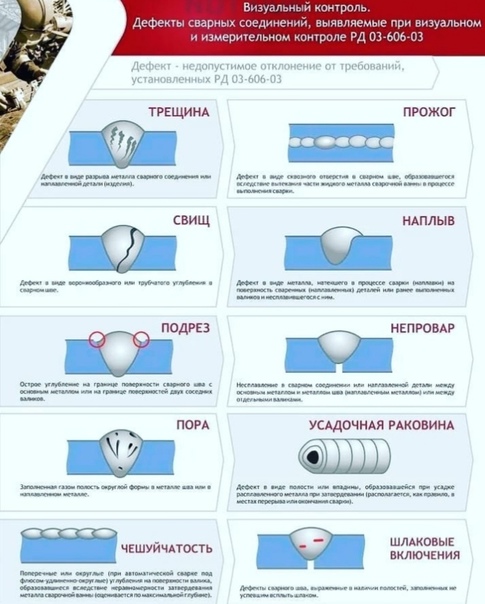

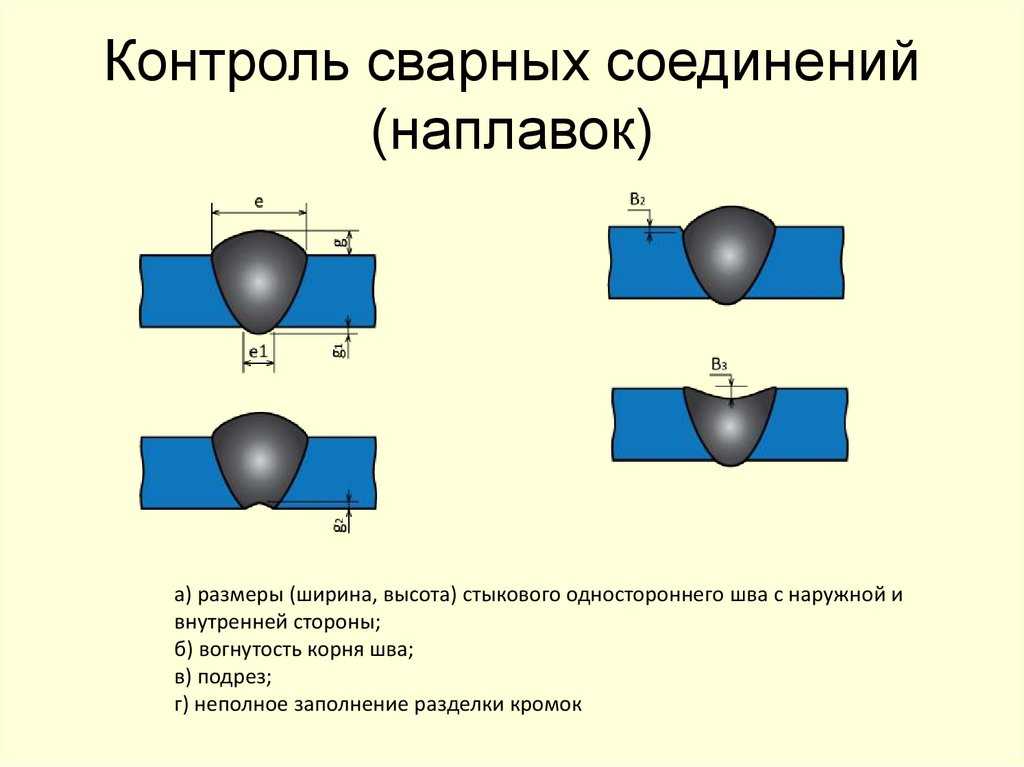

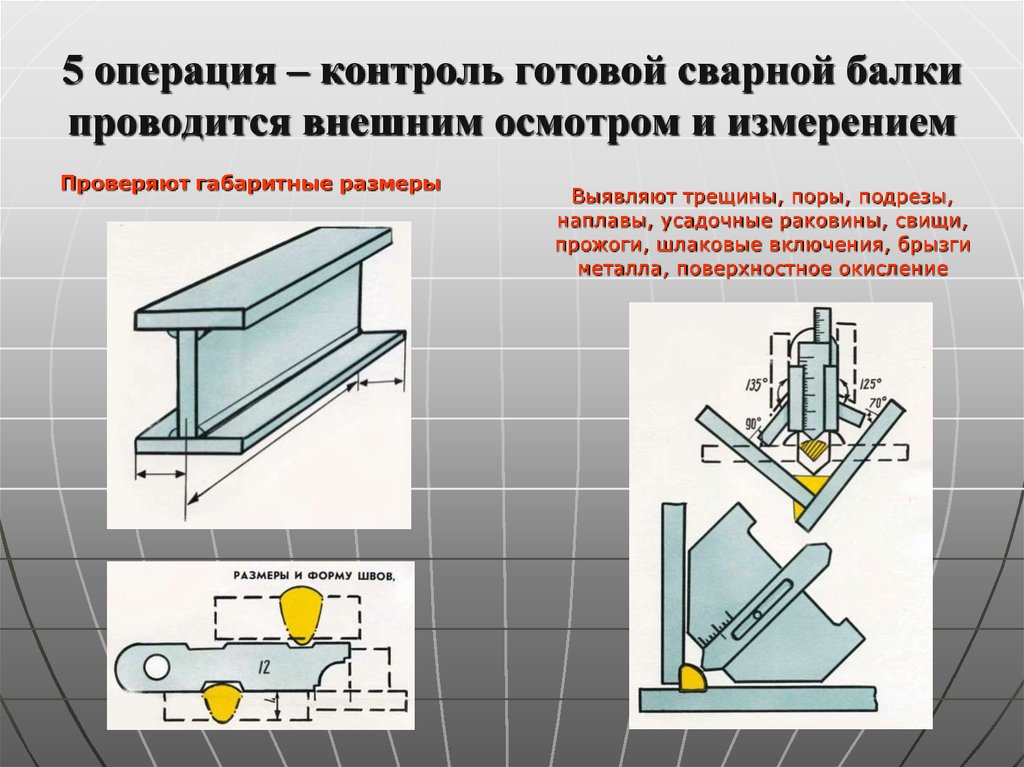

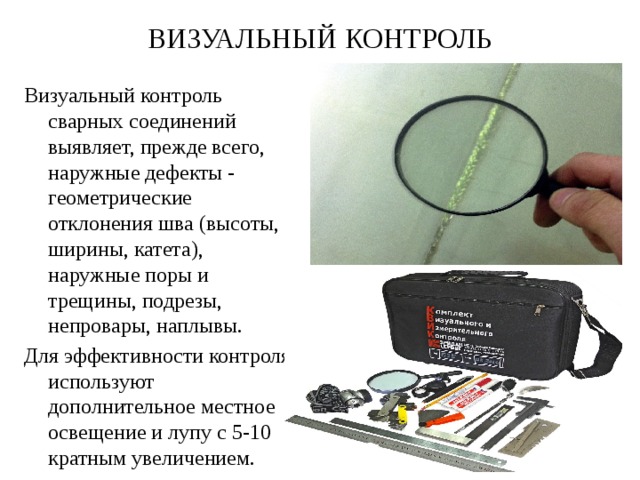

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

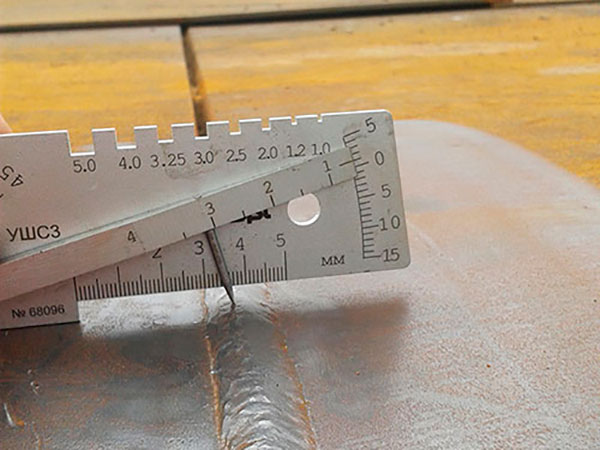

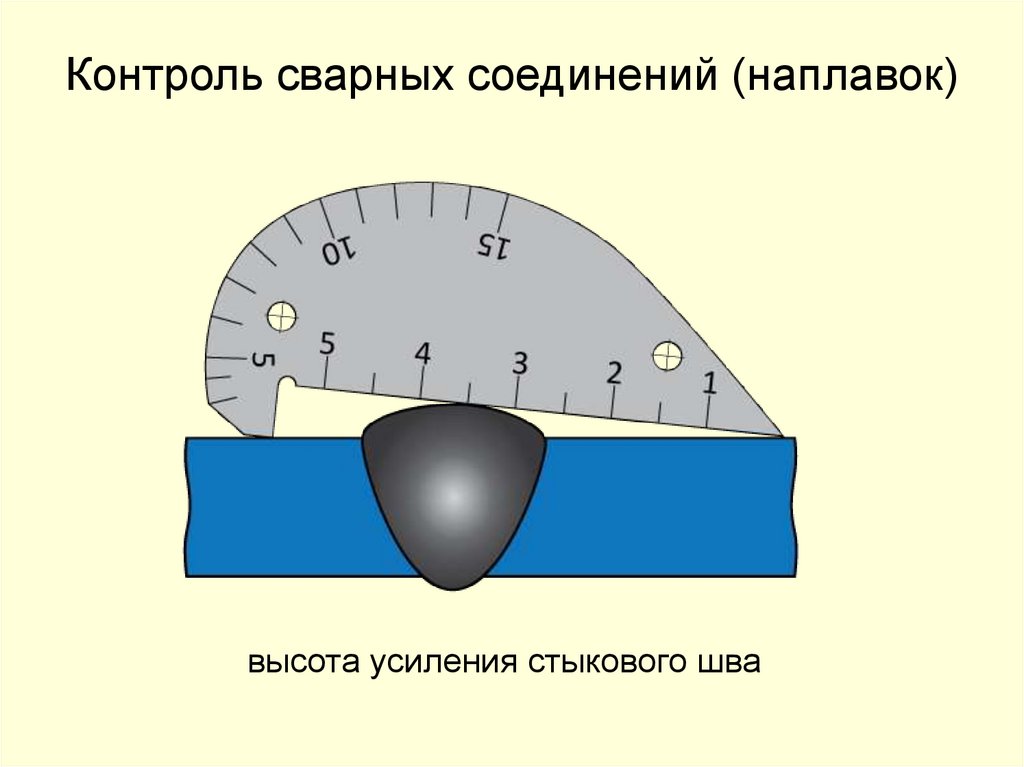

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

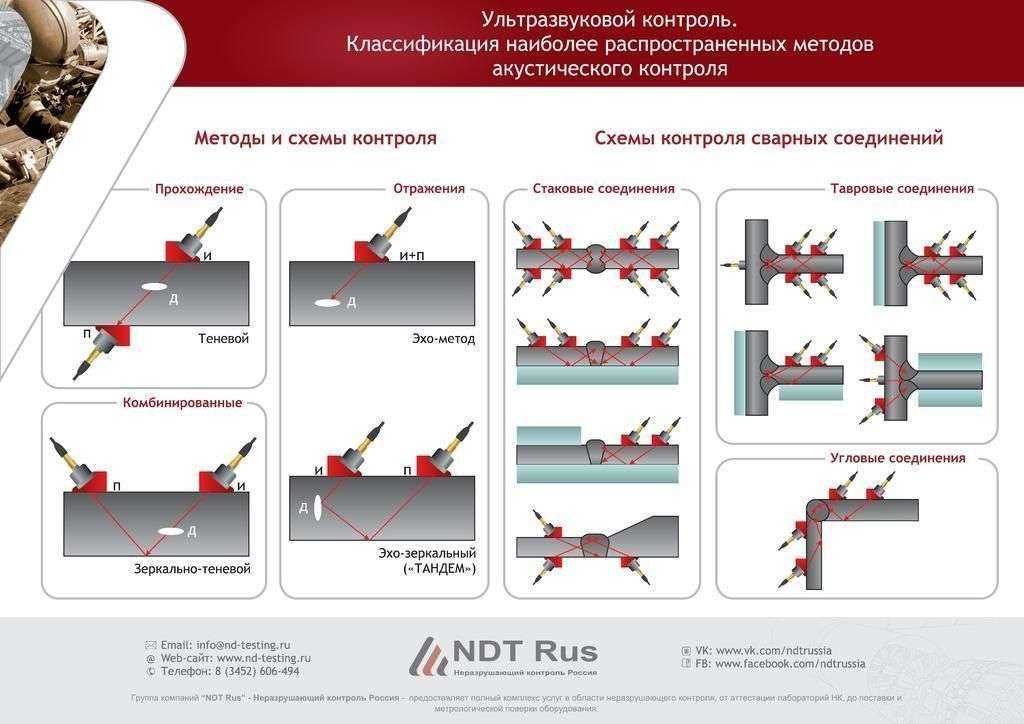

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

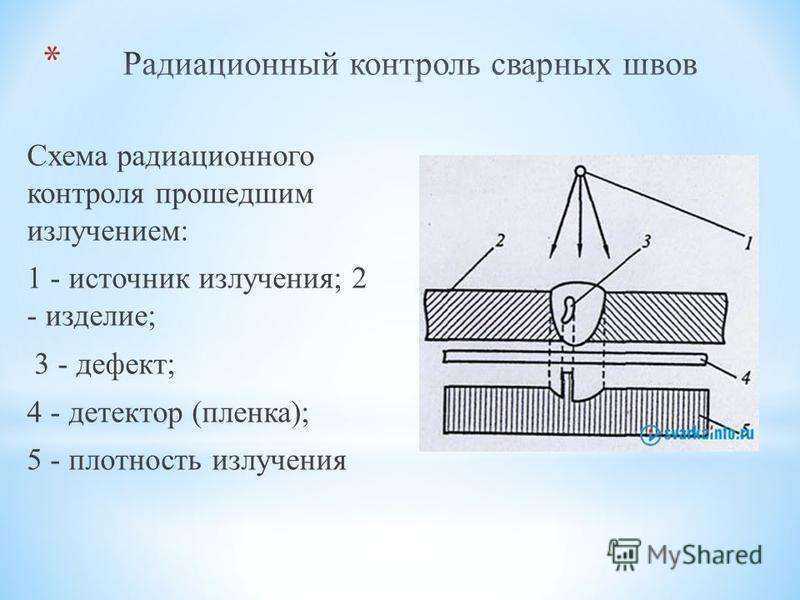

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Методы контроля качества сварных соединений

Среди обязательных этапов любых сварочных работ находится проверка качества швов. Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Благодаря такому подходу, специалист может выявить недоработки, которые негативно сказываются на прочности соединения. Своевременное устранение производственных дефектов позволяет продлить срок службы металлоконструкции. Как проверить качество сварного шва? Конечно, это можно оценить визуально. Но это далеко не точный и не единственно доступный метод контроля.

Ни один специалист, даже самый опытный, визуально не сможет определить наличие пустот и трещин внутреннего характера. Здесь необходим совершенно иной подход. На больших предприятиях качество мониторится контроллером сварочных работ. А во всех остальных случаях ответственность ложится на плечи самого исполнителя. Далее мы рассмотрим разные существующие варианты проверки швов, помимо визуального контроля.

СОДЕРЖАНИЕ

- Методы контроля качества сварных швов

- Визуальный контроль

- Капиллярный контроль

- Проверка сварных швов на герметичность

- Магнитное поле

- Ультразвук

- Радиография

- Заключение

Методы контроля качества сварных швов

На практике применяются разные средства технического контроля, которые отличаются нюансами в работе; обладают разными достоинствами и недостатками. Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Тем не менее, весь их функционал ориентирован на то, чтобы определить прочность и долговечность сварочного шва. Качество соединения двух металлических заготовок можно предсказать. Ведь в большей части оно зависит от мастерства исполнителя и качества используемых расходников. Обладая этими данными, несложно предусмотреть итог контроля. Однако, лучше выполнить несложные процедуры контроля, чтобы объективно убедиться в надежности соединения.

Самым распространенным способом определения качества сварного шва остается визуальный. Наряду с ним используются магнитный, капиллярный и радиационный виды контроля. Конечно, существуют и другие варианты, но перечисленный выше являются максимально простыми и наиболее часто востребованными. Желательно практиковать пооперационный контроль качества. Сначала сварочный шов осматривается, после этого выполняется капиллярное исследование образца и т.д.

Читайте также: Дефекты и способы испытания сварных швов

Визуальный контроль

Наиболее доступный способ определить качество сварных соединений. Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Для внешнего осмотра не нужны никакие дополнительные приборы или материалы. Достаточно иметь хорошее зрение и обладать внимательностью к деталям. Сварное соединение необходимо рассматривать как можно тщательнее. Говорить о хорошем качестве можно только тогда, если нет видимых дефектов, сколов, трещин; а шов характеризуется одинаковой шириной (высотой) по всей длине. Очень важно, чтобы не было грубых дефектов сварки: складок, наплывов, непроваренных участков.

Чтобы максимально эффективно контролировать качество сварного шва, стоит в перечень используемых инструментов включить хорошую лампу, лупу, штангенциркуль и рулетку. Эти инструменты понадобятся, чтобы найти дефект, определить его размеры и наметить пути устранения проблемы. Простейшие приспособления, конечно, не позволяют полноценно контролировать качество сварки, но станут первым шагом на пути к этому.

Читайте также: Визуальный контроль качества сварных соединений

Капиллярный контроль

Проверенный временем способ дает возможность проверить сварной шов на прочность. Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Суть его сводится к тому, что для проверки применяются специальные жидкости с высокой текучестью. Они проникают в самые тонкие пустоты, которые принято называть капиллярами.

Данный метод дает возможность проверить качество сварного соединения с любого состава. Он отлично подходит в ситуациях, когда есть потребность в проверке скрытых дефектов сварного соединения при ограниченном бюджете на проверку. Здесь нет потребности в дорогостоящем оборудовании, а исполнить манипуляции сможет даже новичок.

Жидкости, которые применяются в капиллярной методе оценки, называются пенетрантами. Это походное слово от английского «penetrant», что переводится как «проникающая жидкость». Для них характерно малое поверхностное натяжение. Благодаря такому свойству, субстанция легко проникает в капилляры, которые могут образоваться во время сварки. Говоря проще, пенетранты проникают в пустоты, окрашивают их, делая видимыми для человеческого глаза.

На практике используются разные растворы, каждый из которых можно приготовить самостоятельно. Они отличаются не только химическим составом, но и свойствами. На практике чаще всего применяются пенетранты, изготовленные на основе воды либо другой органической жидкости – бензола, скипидара и т.д. Именно они наиболее чувствительны к самым незначительным дефектам.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Проверка сварных швов на герметичность

На капиллярно методе испытания сварочного шва не заканчиваются. Важно определить степень герметичности стыка. Метод, который применяется в данных целях, называется по-разному: пузырьковый, гидроиспытание, течеискание и много иных вариаций. Их объединяет общая суть – обнаружение дефектов герметичности.

Герметичность стыка проверяется при помощи газа или жидкости. Суть метода идентична капиллярному. Разница заключается только в том, что кислород, азот или вода подаются под высоким давлением. Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Субстанции распределяются по пустотам и в случае негерметичности стыка, выходят наружу. Классификация методологий зависит от вида применяемого материала. Он бывает гидравлическим или пневматическим. Последний делится на подвиды: вакуумный или нагнетательный.

Пневматический метод контроля базируется на использовании воздуха или газовоздушной смеси, которые подаются к тестируемой области под давлением. Предварительно место стыка обильно смазывается раствором из воды и мыла. Подвидом пневматического метода является контроль с использованием вакуума. Сварочный шов промазывается мыльным раствором. После этого конструкция или деталь помещается в безвоздушную среду, созданную специальным оборудованием. Если существуют сквозные дефекты, то будут образовываться мыльные пузыри.

Для приготовления мыльного раствора необходимо использовать один кусок мыла на литр воды. В случаях, когда предполагается использовать раствор при отрицательной температуре, необходимо половину воды заменить техническим спиртом. Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Не лишним будет подключение манометра к емкости, где создается вакуум или нагнетается давление. Изменения в показаниях прибора будут свидетельствовать о наличии дефектов сварочного шва.

Есть очень простой и надежный способ контроля качества шва, который заключается в погружении испытуемой детали в воду. Не требуется ни мыльный раствор, ни герметичные резервуары или нагнетательное оборудование. В случаях, когда присутствуют дефекты, то из детали, погруженной в воду, будут подыматься мелкие пузырьки воздуха. Данный метод называют полевом. Несмотря на свою простоту, он достаточно эффективный.

Еще одна разновидность пневматического контроля основывается на проверке соединений при помощи аммиака. Он подается на соединение вместо воды или газа. Предварительно стыки покрываются бумажной лентой. Аммиак проникает во все доступные полости и, если шов имеет пустоты, то на поверхности бумажной ленты образуются красные пятна.

При гидравлическом методе контроля давление создается при помощи масла или воды. В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

В зависимости от вида металла деталь выдерживается в жидкости от 5 до 15 минут. В это время зона по периметру сварочного шва обстукивается молоточком. Даже при слабых ударах жидкость станет вытекать в случаях, когда шов имеет сквозные дефекты.

Читайте также: Виды сварных соединений и швов

Магнитное поле

В основу метода легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Ультразвук

Для контроля над качеством сварного шва используются также уникальные свойства ультразвука. Звуковые волны по-разному отражаются от монолитной и деформированной поверхности. Сколы и трещины имеют свои акустические особенности, которые фиксируются специальной аппаратурой. Проще говоря, на сварочный шов подается ультразвук. Если он сталкивается с пустотой, сколом или иным дефектом, то отображается от металла под другим углом. Более того, разные виды дефектов отражают ультразвук неодинаково, что позволяет диагностировать их.

Благодаря тому, что ультразвуковой метод диагностики является сравнительно недорогим и стабильно эффективным, он используется повсеместно. Распространению способствует и простота использования. К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

К примеру, не нужно учитывать физико-химические особенности металлических сплавов, как в случаях с магнитным или радиационным контролем. Да и приобретение дорогостоящей оснастки тоже не требуется. Недостатком является необходимость наличия специальных знаний и навыков. То есть для контроля привлекается специалист со стороны. Сварщик выполнить процедуру самостоятельно не сможет.

Радиография

Радиационный контроль сварных швов является миниатюрной версией всем знакомого медицинского рентгена. Гамма-лучи прошивают металл и оставляют свой след на специальной пленке. Соответственно, отображаются и скрытые от глаз внутренние дефекты сварочного стыка. Данный метод является самым передовым и позволяет точно обрисовать картину внутреннего состояния соединения.

Наряду с этим, метод имеет и недостатки. Прежде всего, это необходимость приобретения дорогостоящего оборудования. Другой нюанс – требуется предварительная подготовка специалиста. Плюс ко всему, нельзя работать с оборудованием длительной время, поскольку это негативно сказывается на состоянии здоровья.

С недавних пор есть возможность приобрести цифровой радиограф, работающий с компьютерной программой. Вместо пленки в этом случае применяются многоразовые пластины, которые реагируют с любыми лучами. Ключевое отличие от классического рентген-аппарата заключается в том, что изображение сразу отображается на мониторе компьютера. Его можно масштабировать и редактировать. Перспективой технологии является полная автоматизация процесса.

Заключение

Специалист, выполняющий контроль качества сварных соединений металлоконструкций, должен максимально ответственно относиться к своим обязанностям. От его внимательности зависит функциональность и срок службы конструкции. Нужно фиксировать все отклонения от нормы, которые поддаются диагностированию. Чтобы получить максимально детальную картинку, желательно комбинировать несколько методов контроля. Строго воспрещается прибегать к методам, которые могут нанести вред сварному соединению.

Что такое контроль сварных швов?

Последнее обновление: 11 января 2019 г.

Что означает проверка сварных швов?

Проверка сварного шва – это метод проверки или испытания, используемый для определения наличия дефектов в сварном соединении. При контроле сварного шва также проверяется внешний вид сварного шва для оценки качества сварного соединения. Контроль сварных швов осуществляется методами неразрушающего контроля (НК).

Проверка сварных швов также известна как проверка сварных швов.

Реклама

Corrosionpedia Объясняет проверку сварного шва

. Существуют различные методы испытаний и процедуры для проверки шва для шва, в том числе:

- Visual Inspection

- Положительная идентификация материала

- Процедуры для испытания на пенету.

- .

- Ультразвуковой контроль

- Испытание на твердость

- Вакуумное испытание

- Испытание на защиту от коррозии (поперечная резка, измерение толщины)

Некоторые дефекты, которые могут быть обнаружены при проверке сварного шва:

- Трещины в шве или рядом с ним

- Дуговые удары рядом со швом

- Брызги

- Незаполненные концевые кратеры

- 0 0 0 1 0 9 0 9 0 9 Неисправность сварного шва с обеих сторон корня

- Подрезы с обеих сторон в верхней части шва

- Неравномерная ширина шва или проникновение корня

- Неполное проникновение корня

- Чрезмерное армирование

- Чрезмерные оценки раковины в сварке шва

- Неисправные схемы сварки (коэффициент рисования)

- Разблокирование в области сварки

- Полей на поверхности

Реклам

СИНОНСКИ

Связанные термины

- Ультразвуковой контроль

- Сварочные брызги

- Сварка

- Процесс сварки

- Сварное соединение

- Корень сварного шва

- Неразрушающий контроль

- Дефекты поверхности

- Сварочная проволока

- Кольцевой сварной шов

Связанное Чтение

- Коррозионная усталость сварных соединений морских морских сооружений

- Обзор коррозии сварных соединений: причины и методы предотвращения

- Ультразвуковой контроль трещин: как избежать поломок трубопровода

- Причины и предотвращение коррозии сварных соединений

- Проверка труб с помощью рентгенографии и программного моделирования

- Средства для предотвращения коррозии и облегчения транспортных средств

Теги

КоррозияПрофилактикаИнспекцияПроцедурыМеталлыИзмерениеИнспекция / Мониторинг

Актуальные статьи

Защита от коррозии

5 способов избежать гальванической коррозии

Покрытия

5 наиболее распространенных типов металлических покрытий, о которых должен знать каждый

Процедуры

5 способов измерения твердости материалов

Защита от коррозии

Введение в серию Galvanic: гальваническая совместимость и коррозия

Контроль качества сварки: визуальный, физический и неразрушающий контроль

Последнее обновление:

Партнерский отказ от ответственности: этот пост может содержать ссылки, которые принесут нам комиссию бесплатно для вас. Это помогает сохранить Weldguru бесплатным ресурсом для наших читателей.

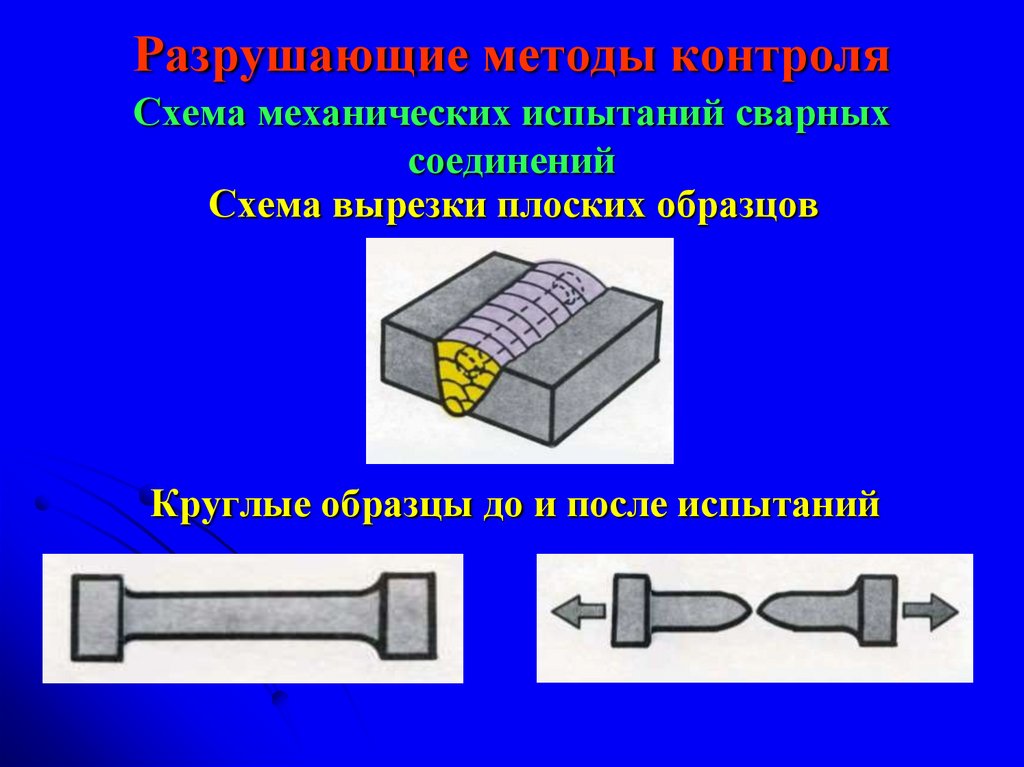

Для обеспечения удовлетворительных характеристик сварной конструкции качество сварных швов должно быть определено с помощью соответствующих процедур испытаний. Поэтому они проходят контрольные испытания в таких же или более суровых условиях, чем те, с которыми сталкиваются сварные конструкции в полевых условиях.

На этой странице приведены советы по визуальному осмотру. На следующих страницах описаны методы контроля GMAW и физические испытания сварных швов.

Эти тесты выявляют слабые или дефектные участки, которые можно исправить до того, как материал будет выпущен для использования в полевых условиях. Испытания также определяют надлежащую схему сварки артиллерийского оборудования и предотвращают травмы и неудобства для персонала.

Неразрушающий контроль относится к неразрушающему контролю. Это подход к испытаниям, который включает в себя оценку сварного шва без его повреждения. Это экономит время и деньги, включая использование дистанционного визуального контроля (RVI), рентгеновских лучей, ультразвукового контроля и контроля проникновения жидкости.

Качество большинства сварных швов проверяется в зависимости от функции, для которой они предназначены. Если вы закрепляете деталь на станке, если станок работает исправно, то сварной шов часто считается правильным. Есть несколько способов определить правильность сварки:

- Распределение : Сварной материал равномерно распределяется между двумя соединяемыми материалами.

- Отходы : Сварной шов не содержит отходов, таких как шлак. Шлак после охлаждения должен отслаиваться от изделия. Он должен легко удаляться. При сварке MIG любые остатки защитного газа также должны быть удалены без особых проблем. TIG, будучи самым чистым процессом, также должен быть безотходным.

В TIG, если вы видите отходы, это обычно означает, что свариваемый материал не был тщательно очищен.

В TIG, если вы видите отходы, это обычно означает, что свариваемый материал не был тщательно очищен. - Пористость : Поверхность сварного шва не должна иметь неровностей или пористых отверстий (так называемая пористость). Дырки способствуют слабости. Если вы видите отверстия, это обычно указывает на то, что основной металл был загрязнен или имел оксидное покрытие. Если вы используете Mig или Tig, пористость указывает на то, что при сварке требуется больше защитного газа. Пористость в алюминиевых сварных швах является ключевым показателем недостаточного использования газа.

- Герметичность : Если соединение неплотное, это указывает на проблемы со сваркой. При кислородно-ацетиленовой сварке, если используется автогенная сварка, где нет присадочного материала, сварной шов должен быть герметичным. То же самое для автогенной сварки TIG. Зазор не так критичен в других типах сварных швов, поскольку любой зазор заполняется присадочным материалом. Тем не менее, пробелы, как правило, указывают на потенциальную проблему качества.

- Защита от утечек : Если вы ремонтируете предмет, содержащий жидкость, утечка — это верный (и очевидный) способ убедиться в наличии проблемы. То же самое для чего-то, что будет содержать газ. Одним из методов тестирования является использование мыльных пузырей для выявления проблем (можно легко применить с помощью шприца.

- Прочность : Большинство сварных швов должны демонстрировать требуемую прочность. Один из способов обеспечить надлежащую прочность — начать с присадочного металла и электрода, которые выше ваших требований к прочности.

).

Другие проверки с использованием визуальных методов включают проверки перед (притупление, зазор, угол скоса, прилегание к стыку), во время (расход электрода, течение металла, звук и свет дуги) и после сварки (подрезы, непровар корня, точечные отверстия, чрезмерное разбрызгивание, размеры сварного шва), как описано ниже.

Распространенные дефекты сварки

Неполное проплавление

Этот термин используется для описания неспособности присадочного и основного металла сплавиться вместе в корне шва. Перемычка возникает в сварных швах с разделкой кромок, когда наплавленный металл и основной металл не сплавляются в корне соединения. Частой причиной неполного провара является конструкция шва, не соответствующая способу сварки или условиям строительства. Когда канавка сваривается только с одной стороны, возможно неполное проплавление при следующих условиях.

Перемычка возникает в сварных швах с разделкой кромок, когда наплавленный металл и основной металл не сплавляются в корне соединения. Частой причиной неполного провара является конструкция шва, не соответствующая способу сварки или условиям строительства. Когда канавка сваривается только с одной стороны, возможно неполное проплавление при следующих условиях.

- Размер поверхности корня слишком велик, даже если раскрытие корня достаточно.

- Корневое отверстие слишком маленькое.

- Прилежащий угол V-образной канавки слишком мал.

- Электрод слишком большой.

- Слишком высокая скорость перемещения.

- Слишком низкий сварочный ток.

Прочтите также : Части сварного шва – Понимание номенклатуры сварных швов

Непровар

Непровар – это непровар в процессе сварки, при котором слои металла сварного шва или металла сварного шва и основного металла не сплавляются. Наплавленный металл просто раскатывается по поверхности пластины. Обычно это называется перекрытием. Отсутствие сплавления вызывается следующими условиями:

Обычно это называется перекрытием. Отсутствие сплавления вызывается следующими условиями:

- Отсутствие повышения до точки плавления температуры основного металла или ранее наплавленного металла шва.

- Неправильное флюсование, при котором не удается растворить оксид и другие инородные материалы с поверхностей, с которыми должен сплавиться наплавленный металл.

- Грязные поверхности пластин.

- Неправильный размер или тип электрода.

- Неправильная регулировка тока.

Подрезка

Подрезка – это выгорание основного металла на кромке сварного шва. Подрезка может быть вызвана следующими условиями:

- Слишком высокая текущая регулировка.

- Слишком длинный дуговой промежуток.

- Неполное заполнение кратера наплавленным металлом.

Шлаковые включения

Шлаковые включения представляют собой продолговатые или шаровидные карманы оксидов металлов и других твердых соединений. Они создают пористость в металле шва. При дуговой сварке шлаковые включения обычно состоят из материалов покрытия электродов или флюсов. При многослойной сварке неудаление шлака между слоями приводит к образованию шлаковых включений. Большая часть включений шлака может быть предотвращена:

Они создают пористость в металле шва. При дуговой сварке шлаковые включения обычно состоят из материалов покрытия электродов или флюсов. При многослойной сварке неудаление шлака между слоями приводит к образованию шлаковых включений. Большая часть включений шлака может быть предотвращена:

- Надлежащая подготовка разделки и сварки перед наплавкой каждого валика.

- Удаление всего шлака.

- Обеспечение подъема шлака на поверхность сварочной ванны.

- Старайтесь не оставлять никаких контуров, которые будет трудно полностью прожечь дугой.

Узнайте больше о причинах и способах предотвращения шлаковых включений здесь.

Пористость

Пористость – это наличие карманов, не содержащих твердого материала. Они отличаются от шлаковых включений тем, что карманы содержат газ, а не твердое вещество.

Газы, образующие пустоты, являются производными от:

- Газ, выделяющийся при охлаждении сварного шва из-за его пониженной растворимости, перепадов температуры.

- Газы, образующиеся в результате химических реакций в сварном шве.

Пористость лучше всего предотвращать, избегая:

- Перегрева и подреза металла сварного шва.

- Слишком высокая уставка тока.

- Слишком длинная дуга.

Читать : 13 видов дефектов сварки

Визуальный осмотр (VT)

Визуальный осмотр – это процесс проверки качества сварного шва с помощью неразрушающего контроля (НК), при котором сварной шов осматривается глазом для определения дефектов поверхности. Это наиболее распространенный метод проверки качества сварки.

Преимущества неразрушающего контроля качества сварных швов:

- Недорогой (обычно только трудозатраты)

- Бюджетное оборудование

- Питание не требуется

- Быстрая идентификация дефектов и последующие затраты на ремонт из-за проблем, которые не были обнаружены на ранней стадии

Недостатки:

- Необходимо обучение инспектора

- Требуется хорошее зрение или зрение скорректировано до 20/40

- Можно пропустить внутренние дефекты

- Отчет должен быть записан инспектором

- Возможен человеческий фактор

Этапы визуального контроля качества сварных швов

- Практика и разработка процедур последовательного применения подхода

- Проверка материалов перед сваркой

- Проверка качества сварного шва при сварке

- Проверка после завершения сварки

- Отметьте проблемы и отремонтируйте сварной шов

Визуальное сварочное оборудование

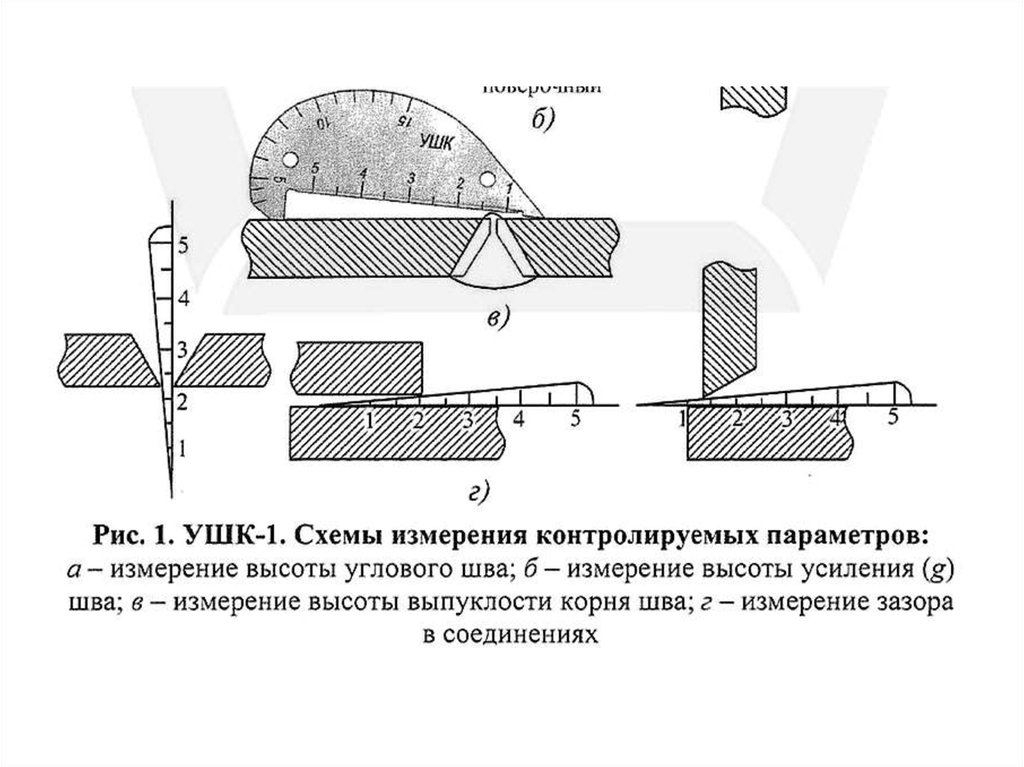

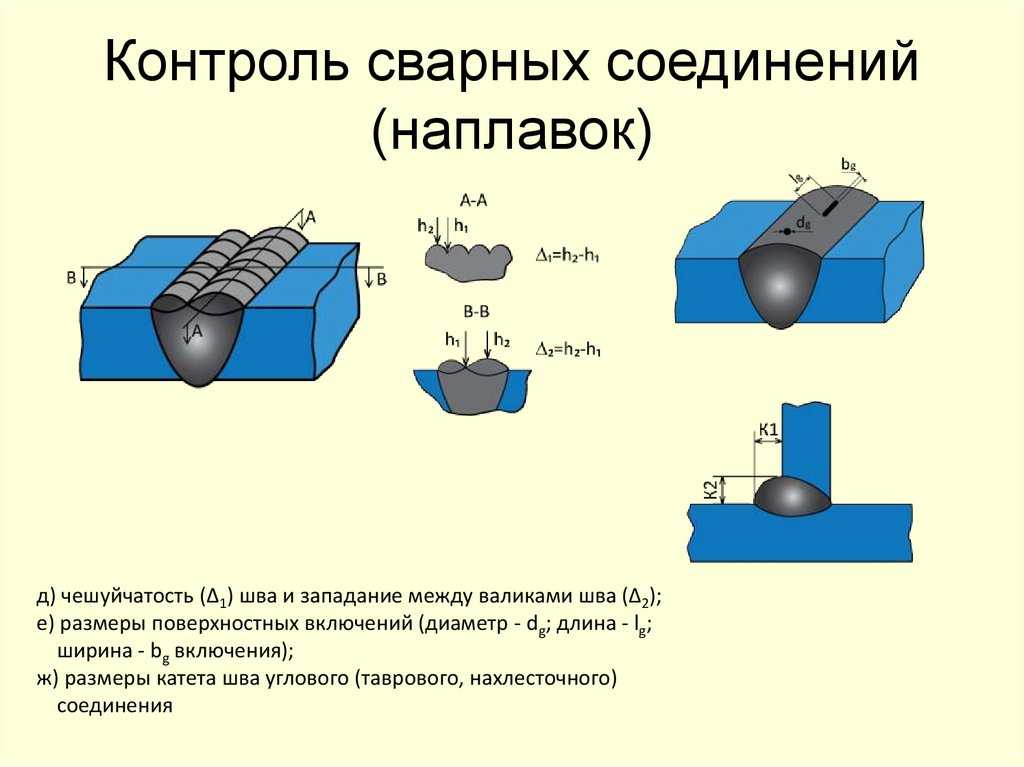

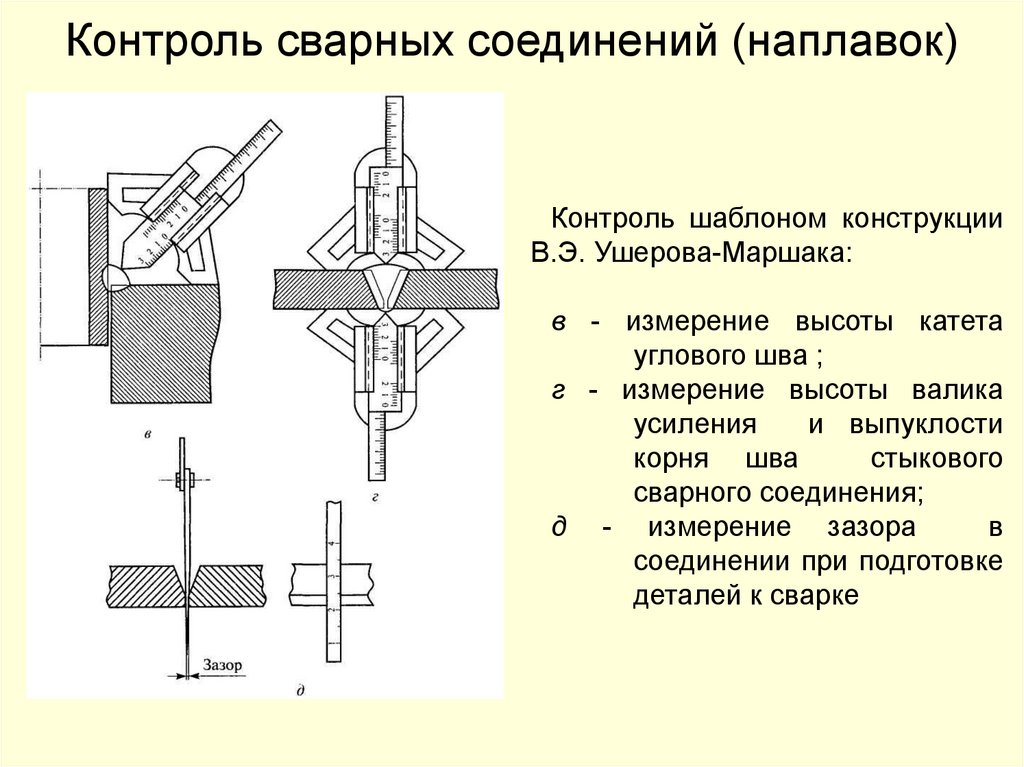

Прибор для измерения угловых сварных швов

Прибор для измерения угловых сварных швов является важным инструментом для проверки качества сварных швов. Он используется для проверки размера углового участка, проверки размера горловины углового шва

Он используется для проверки размера углового участка, проверки размера горловины углового шва

На рисунке: Набор из 7 измерительных приборов для проверки угловых сварных швов

Для визуального контроля качества сварного шва требуется несколько единиц сварочного оборудования:

- Ручной измеритель угловых швов Измерения:

- Плоскостность сварного шва

- Выпуклость (как шов заварен наружу)

- Вогнутость (закругление сварного шва внутрь)

- Защитные очки с карманным смотровым окуляром и защитной линзой для наблюдения за процессом сварки

- Увеличительное стекло по коду вашего региона

- Фонарик

- Зубило и/или сварочный молоток для удаления брызг и шлака перед проверкой сварного шва

- Температурный прибор (Tempelstick, пирометр) для определения температуры предварительного нагрева, межпроходного и последующего нагрева.

- Магнит для обозначения типа свариваемого материала

- Рулетка

- Суппорты

Прочтите также : Список сварочных инструментов для начинающих

Визуальный осмотр перед сваркой

- Контрольные чертежи

- Посмотрите на положение сварного шва и на соответствие ti спецификации.

Следите за вертикальным направлением движения

Следите за вертикальным направлением движения - Проверка символов угловой сварки

- Соответствует ли процедура местным нормам и спецификациям сварки

Контроль свариваемых материалов

- Соответствуют ли приобретенные материалы спецификациям по размеру и типу основного металла? Проверьте размер электрода, выбор газа и качество.

- Проверить материалы на наличие дефектов. Ищите загрязняющие вещества, такие как ржавчина, окалина, мельница, расслоение и т. д.

- Подготовлены ли материалы для правильных углов

Проверка сборки

Выполните следующие шаги проверки качества сварки для проверки сборки:

- Проверка на посадку

- Выравнивание приспособлений и приспособлений. Проверьте чистоту (ищите брызги от предыдущих работ)

- Проверьте качество, если используются прихватки. Прихваточный шов должен выполняться тем же электродом, что и основной шов.

- Проверить использование предварительного нагрева для замедления скорости охлаждения и сведения к минимуму деформации

Осмотр оборудования

- Проверьте на наличие повреждений (кабели, зажимы заземления, электрододержатель).

- Проверить напряжение дуги

- Проверить диапазон амперметра на соответствие спецификации

Визуальный осмотр во время сварки

- Проверка размеров, типа и условий хранения электродов (электроды с низким содержанием водорода хранятся в стабилизирующей печи)

- Следите за корневым швом на склонность к растрескиванию

- Проверяйте каждый проход сварки. Ищите подрез и требуемый контур. Убедитесь, что сварной шов тщательно очищается между каждым проходом.

- Проверка на наличие кратеров, которые необходимо заполнить

- Проверьте последовательность сварки и размер. Датчики используются для проверки размера.

Контроль после сварки

- Проверка сварного шва на соответствие нормам и стандартам

- Проверьте размер с помощью калибров и распечаток

- Проверить отделку и контур

- Проверка на наличие трещин по стандартам

- Поиск перекрытия

- Проверить поднутрение

- Определить допустимый уровень разбрызгивания

Испытание газовой сварки

Критерии проверки качества контрольного сварного шва для газовой сварки:

- Сварной шов должен быть одинаковой ширины по всей длине.

Два края должны образовывать прямые параллельные линии.

Два края должны образовывать прямые параллельные линии. - Поверхность сварного шва должна быть слегка выпуклой с усилением не более 1/16 дюйма (1,6 мм) над поверхностью пластины. Выпуклость должна быть равномерной по всей длине шва. Он не должен быть высоким в одном месте и низким в другом.

- На поверхности сварного шва должна быть мелкая, равномерно расположенная рябь. На нем не должно быть чрезмерного количества брызг, окалины и точечной коррозии.

- Края сварного шва не должны иметь подрезов или нахлестов.

- Старты и остановки должны сливаться вместе, чтобы было трудно понять, где они произошли.

- Кратер на конце сварного шва должен быть заполнен и не должен иметь отверстий или трещин.

Для стыковых соединений:

Если соединение является стыковым, проверьте заднюю сторону на предмет полного проникновения через корень соединения. На обратной стороне должна образоваться небольшая бусина.

Для проверки сращения внахлестку и Т-образного соединения:

Проникновение корня и сращение внахлестку и Т-образного соединения можно проверить, нажимая на верхнюю пластину до тех пор, пока она не согнется вдвое.

В TIG, если вы видите отходы, это обычно означает, что свариваемый материал не был тщательно очищен.

В TIG, если вы видите отходы, это обычно означает, что свариваемый материал не был тщательно очищен.

Следите за вертикальным направлением движения

Следите за вертикальным направлением движения

Два края должны образовывать прямые параллельные линии.

Два края должны образовывать прямые параллельные линии.